1957年,人们发现二氧化硅(SiO 2 )中硼(B)、磷(P)、砷(As)、锑(Sb)等掺杂元素的扩散系数比在硅(Si)中小得多,于是在1960年正式使用SiO 2 作为扩散型晶体管的掩蔽模,由此推动了SiO 2 平面制程的诞生。Si表面高质量SiO 2 膜的简单实现是半导体Si材料获得广泛应用的重要因素之一,同时SiO 2 和Si之间完美的界面特性进一步成就了集成电路的“硅时代”。Si在长时间与氧气接触后会发生氧化作用,从而生成SiO 2 ,而集成电路制造中需要的是高纯度的SiO 2 ,要经过特定工艺(氧化工艺)制备。目前最常用的工艺是热氧化,即在高温条件下,Si晶圆与生长特定厚度SiO 2 薄膜的含氧物质(氧、水蒸气等氧化剂)发生氧化反应。热氧化工艺操作简单,制备的氧化层致密,具有很好的掩蔽作用 [2] 。

在无定形的SiO 2 网络中,Si在SiO 2 中的扩散系数比氧小几个数量级。在热氧化过程中,除Si晶圆表面的几个分子层外,氧化反应会发生在SiO 2 /Si界面处,使氧化剂穿过氧化层运动到SiO 2 /Si界面,并与Si发生反应,这就是热氧化反应的机理。

热氧化是通过扩散和化学反应来完成的,如图2.2所示。因为硅片表面对氧原子的亲和力非常高,所以当经过严格清洗的硅片表面处于高温的氧化气氛中时,硅片表面的 Si原子会和氧化剂快速反应形成SiO 2 氧化层。氧化层会阻隔氧化剂直接接触硅片表面,后续氧化剂到达SiO 2 /Si界面后,继续与Si原子发生化学反应,生成SiO 2 ,使氧化层不断加厚,通过扩散作用穿过已生长的SiO 2 氧化层。热氧化工艺主要有以下3个步骤:①氧化剂到达硅片表面并发生反应;②氧化剂对生成的氧化层进行扩散渗透,到达SiO 2 /Si界面;③氧化剂与Si在SiO 2 /Si界面处发生氧化反应,生成SiO 2 。氧化反应由Si衬底表面向Si衬底纵深依次进行,需要消耗Si衬底,使得氧化层不断增厚,是一种本征氧化法。由于在氧化物生长过程中,SiO 2 /Si界面不断向Si衬底内部迁移,接触到的杂质较少,因此热氧化工艺可用于制备具有较低缺陷密度的高质量SiO 2 薄膜。

图2.2 热氧化工艺示意

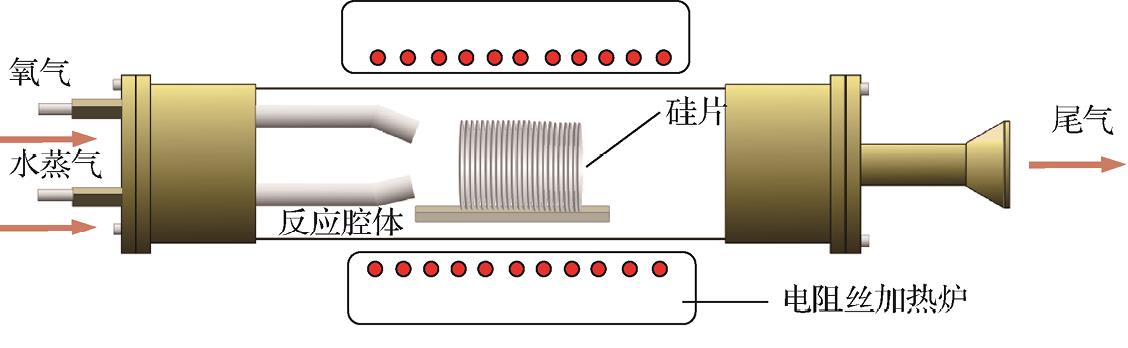

通常,根据引入反应管中的氧化剂的不同,热氧化可分为干氧氧化、水蒸气氧化、湿氧氧化等。大致过程:先将石英玻璃反应管加热到一定温度(通常使用的温度为900~1200℃),再将硅片放入反应管,通过加热电阻丝在加热炉内进行热氧化。

(1)干氧氧化是以干燥、纯净的氧气为氧化气氛,令氧气直接与高温下的硅片发生氧化反应。SiO 2 的反应方程式为Si+O 2 =SiO 2 。氧化过程中,已形成的SiO 2 /Si界面层阻止了O原子与Si表面的直接接触。O原子以扩散方式通过SiO 2 层并到达SiO 2 /Si界面,与Si原子发生反应,生成新的SiO 2 层。干氧氧化产生的SiO 2 氧化膜干燥致密,表面为非极性硅氧烷(Si — O — Si)结构,具有良好的光刻胶润作用,光刻时不易产生悬浮胶,但不足之处在于氧化层生长缓慢。

(2)水蒸气氧化是以高纯水蒸气为氧化气氛,也可将以适当比例混合的高纯氢气和氧气通入氧化炉,在高温下合成水蒸气。首先,水分子与硅片表面的Si原子反应生成SiO 2 初始层,反应方程式为Si+2H 2 O=SiO 2 +2H 2 ↑。随后,水分子与Si的反应有两个过程:一个是水分子通过氧化层对Si原子进行氧化,使Si原子在SiO 2 /Si界面进行氧化;另一个是水分子先在SiO 2 表面反应,生成硅烷醇(Si — OH),反应方程式为H 2 O+Si — O — Si=2(Si —OH)。在到达SiO 2 /Si界面后,生成的硅烷醇扩散到与Si原子反应的SiO 2 层,使SiO 2 膜增厚,反应方程式为Si — Si+2(Si — OH)=2(Si — O — Si)+H 2 ↑。该方法制备的SiO 2 氧化膜疏松,成膜质量不如干氧氧化,特别是氧化层表面呈极性的硅烷醇,极易吸附水,与光刻胶的黏附性差,但由于SiO 2 网络会在水蒸气氧化过程中不断被削弱,在SiO 2 中水分子或硅烷醇的扩散速度加快,因此,在氧化层表面呈极性的硅烷醇的扩散速度比氧原子的扩散速度要快,所以水蒸气氧化的速度要比干氧氧化快得多。

(3)湿氧氧化。先令干燥、纯净的氧气经过一个水浴瓶,使氧气通过加热的高纯度去离子水,以携带一定量的水蒸气,再通入氧化炉。水蒸气的含量由水浴瓶中高纯度去离子水的温度(简称水浴温度)和氧气量决定。湿氧氧化既有干氧氧化的作用,又有水蒸气氧化的作用。水蒸气氧化时,氧化物质是大气压的水蒸气;在干氧氧化时,氧化物质是一个标准大气压(约为1.01325×10 5 Pa)的干氧;在湿氧氧化时,氧化物质是水和氧的混合物。它们的比例可以根据生产需要和器件要求调节,氧气对生长速度的影响随着水蒸气比例的增加而降低。因此,湿氧氧化的速度介于干氧氧化和水蒸气氧化之间,与水蒸气氧化的速度比较接近。此外,随着水浴温度的增加,湿氧氧化的速度会越来越接近水蒸气氧化。湿氧氧化速度较快,但在光刻时容易出现表面沾润不佳的硅烷醇和光刻胶水,这些胶水会导致杂质的重新分布。

在实际生产中,较厚的SiO 2 层常采用干湿氧-干氧相结合的氧化方法制备,即湿氧氧化是在干氧氧化一段时间后进行的,这对保持硅片表面的完整和SiO 2 /Si界面的高品质都有好处。湿氧氧化后再通入一段时间的干氧,可使表面的硅烷醇或表面吸附的水分子转化为硅氧烷,使湿氧生长的SiO 2 趋向干氧氧化膜的性质,使SiO 2 表面与光刻胶的接触得到改善,在光刻时不容易出现浮胶现象。因此,在光刻时,这种方法较好地利用了干氧氧化和湿氧氧化的优点,有效地解决了生长速度与工艺质量之间的矛盾。

随着集成电路(特别是超大规模集成电路)的发展,因为横向和纵向加工尺寸在等比例缩小,所以需要进一步降低加工温度和提高热氧化生长SiO 2 层的质量。硅热氧化工艺的改进和发展主要方向是掺氯氧化。

掺氯氧化是在进行SiO 2 薄膜生长的氧化气氛中添加微量氯元素,能降低钠离子(Na + )沾污,抑制Na + 漂移,获得高质量的氧化膜,提高器件的电性能和可靠性。常用的氯源有高纯度的干燥氯气(Cl 2 )、氯化氢(HCl)气体,以及高纯度的三氯乙烯(C 2 HCl 3 ,液态)。其中,由于氯化氢气体和氯气都是腐蚀性较强的气体,因此在生产上使用越来越多的是三氯乙烯。三氯乙烯在高温下会分解生成氯气和氯化氢气体,而三氯乙烯本身的腐蚀性不及上述两种气体,所以在掺氯氧化过程中,用三氯乙烯作为氯源材料更有发展前途。由于水的存在会使氯气不能与氧化膜结合,不能起到使可动的Na + 下降、清洁氧化膜的作用,硅片表面易被腐蚀,所以一般采用干氧氧化的方式进行混氯氧化。由于氯气进入SiO 2 薄膜,会使其中SiO 2 的结构发生形变,氧化物质扩散速度增加,因此掺氯氧化的生长速度比一般的干氧氧化稍大。

利用热氧化工艺生长的SiO 2 薄膜具有不固定的玻璃状结构,基本单位为Si—O四面体,该四面体的中心为硅原子,4个顶点为氧原子。将相邻的两个四面体通过一个桥键氧原子连接在一起,就形成了没有规则排列的立体网状结构。Si晶圆表面生长的SiO 2 薄膜不仅与Si衬底具有良好的亲和性和可加性,还具备许多优异的物理和化学性质,具体表现如下。

(1)绝缘特性。虽然Si是半导体材料,但SiO 2 是一种电阻率高(可高达10 15 ~10 16 Ω·cm),禁带宽度大(约为0.9eV),介电强度可达10 6 ~10 7 V/cm,介电常数约为3.9,且能承受较高电压的良好绝缘和介电材料。

(2)掩蔽性质。SiO 2 中常见杂质(如B、P、As等Ⅲ-Ⅳ族元素)的扩散系数要比它们在Si中的扩散系数小得多。SiO 2 做掩蔽膜要有足够的厚度:对于特定的杂质、扩散时间、扩散温度等条件,有最小掩蔽厚度。

(3)化学稳定性。SiO 2 是Si化合物中最稳定的,属于酸性氧化物,不溶于水。它能耐多种强酸腐蚀,但极易与氢氟酸(HF)反应,而氢氟酸不会对Si本身产生腐蚀作用。被氢氟酸腐蚀的化学方程式为

SiO 2 + 4HF = SiF 4 + 2H 2 O

SiF 4 + 2HF = H 2 SiF 6

六氟硅酸(H 2 SiF 6 )是一种可溶于水的络合物,很容易通过光刻技术选择性腐蚀SiF 6 。利用SiO 2 薄膜的上述特性,结合光刻工艺、刻蚀工艺、掺杂工艺和各种薄膜沉积工艺,可以制造出各种不同性能的半导体器件和不同功能的集成电路。因此,SiO 2 薄膜在集成电路中扮演着非常重要的角色。

热氧化工艺是获得低界面缺陷密度、高质量SiO 2 薄膜最常用的氧化工艺,利用该工艺生长的SiO 2 薄膜已在集成电路制造中得到广泛应用,主要用途如下。

在制造半导体器件的各区(如晶体管的源漏区)时,最常见的方法是先在Si晶圆表面热氧化生长一层SiO 2 薄膜,经光刻显影后,再刻蚀掉所需掺杂区域表面的SiO 2 薄膜,从而形成掺杂窗口,最终通过窗口选择性地将杂质注入相应的区域。SiO 2 对杂质的扩散起到掩蔽作用,使SiO 2 薄膜在杂质扩散时既可作为掩蔽层使用,也可与光刻胶和Si 3 N 4 层一起作为离子注入阻挡层使用。

在硅片表面生长一层SiO 2 薄膜,一方面可以避免硅片表面受到机械破坏,在制造过程中沾染杂质,起到保护作用;另一方面,有了这层SiO 2 薄膜,硅片表面和PN结就可以与环境气氛隔离,从而减少环境气氛对硅片表面性质的影响,使器件稳定性和可靠性提高,起到钝化效果。

(1)MOSFET的绝缘栅材料。在集成电路制造工艺中,通常用SiO 2 薄膜作为MOSFET的绝缘栅材料,即作为漏/源极的导通沟道覆盖的栅氧化层。这是由于SiO 2 薄膜具有较高的电阻率和较高的介电强度,几乎不存在漏电流。

(2)电容器的介质材料。SiO 2 具有较大的介电常数、较高的击穿电压和较小的电容温度系数,这些优越的性能决定了SiO 2 是一种优质的电容器介质材料。

集成电路制造过程中有两种隔离方法:PN隔离和介质隔离。其中,介质隔离一般选用SiO 2 薄膜作为隔离其他器件的场氧化膜。因为SiO 2 的漏电流很小,岛与岛之间的隔离电压较高,寄生的电容量较小,所以用SiO 2 作为隔离介质的集成电路的转换速度相对来说要好一些。CMOS工艺中的场氧化膜就是SiO 2 薄膜,用来隔离CMOS和PMOS晶体管的有源区。SiO 2 是一种使器件与器件之间绝缘的良好绝缘体,也是一种电极引线,可以作为绝缘介质在电极引线和硅器件之间使用。此外,对于多层金属布线结构,SiO 2 可作为绝缘介质用于上、下两层金属之间,防止金属之间发生短路。

当Si 3 N 4 薄膜直接沉积在Si衬底上时,界面会存在极大应力,通常先采用热氧化工艺在Si衬底上生成一层厚度很薄的SiO 2 ,再沉积Si 3 N 4 薄膜形成Si 3 N 4 /SiO 2 /Si结构,从而消除Si 3 N 4 与衬底之间的应力。

根据作用的不同,Si材料器件中的SiO 2 的厚度差别是很大的。薄氧化层主要用于MOS器件中的栅氧化层,而厚氧化层则主要用于场氧化层。

通过热氧化工艺在硅片表面生长氧化层的质量及性能指标应满足使用要求,需要在氧化后进行检测,主要包括以下4个方面。

(1)厚度。要求在指标范围之内,而且要均匀、一致。比色法、磨蚀法可在对厚度测量的精度要求不高时使用;在精度要求较高的情况下,可采用双光干涉法,电容-电压法两种方法。在精度高达10Å时使用椭圆偏振仪测量也是现在常使用的高精度方法之一。不均匀的氧化层厚度(又称膜厚)不仅影响氧化层对扩散杂质的掩蔽作用和绝缘性,而且容易在刻蚀时使局部产生污渍,导致刻蚀不均匀。提高膜厚均匀度,要控制好氧气的流量,确保氧气和水蒸气的气压均匀地环绕在反应管中的硅片周围;炉温要稳定,保证恒温区足够长;注意控制好洗澡的温度;做好氧化前硅片的处理工作,确保清洁质量及硅片表面的品质。

(2)表面质量。要求氧化层表面无瑕疵、无斑点、无裂纹、无白色雾状、无碎花、无针眼。通常,通过在聚光灯下目测或者镜检发现各种缺陷。斑点出现在氧化层上会让设备性能变差,甚至会让制造出来的芯片失效。有些凸起的斑点会影响光刻的对齐精度,造成光刻品质不佳,所以必须确保硅片的表面没有颗粒。反应管多为石英玻璃材质,在高温下时间长了容易老化,内壁会产生带污渍的颗粒硅片,因此需要及时清洗、更换。操作上应注意避免硅片表面溅起水滴;硅片清洗后要晾晒,不能有任何水渍。针孔会使氧化层扩散时的掩蔽作用失效,造成晶体管漏电增加、耐受电压降低,甚至被击穿,也会造成氧化层下方的金属电极引线和区域短路,从而使器件变坏或报废。硅片表面必须保证无位错层,才能减少针孔;要平整、有光泽。因此,需在器件工艺全过程加强清洁加工。

(3)氧化层层错。氧化层的层错会使氧化层出现针孔等,导致PN结反方向漏电增多,耐受电压降低,甚至被击穿,最终使器件发生故障或失效。在MOS器件中,载流子迁移率下降,Si/SiO 2 系统中的层错可能会导致跨导和开关速度受到影响。因此,为了确保硅片表面的抛光质量和表面清洁质量,可以采用掺氯氧化和吸杂技术,将瑕疵引入硅片背面或产生更大的应力,以减少氧化层的层错。

(4)Si/SiO 2 系统电荷。包括Si/SiO 2 系统中的固定电荷、界面态、可动Na + 和电离陷阱等,全都可以通过电容-电压法检测出来 [3-4] 。