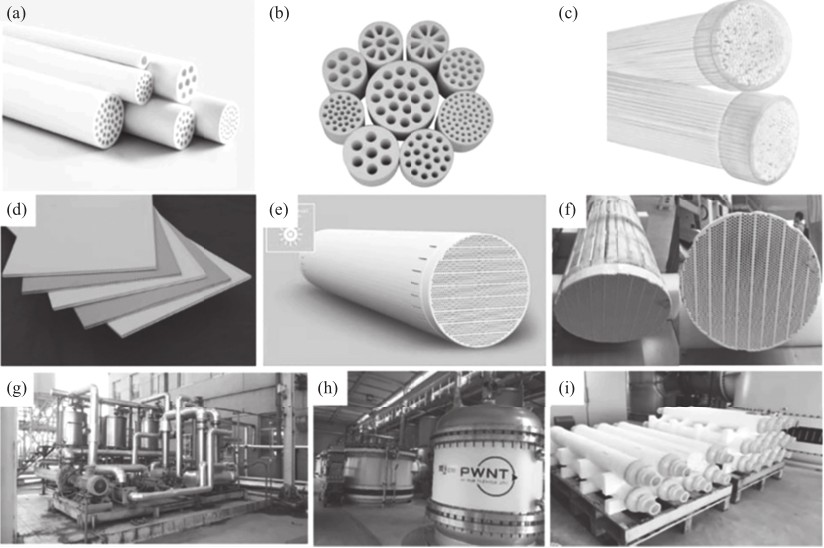

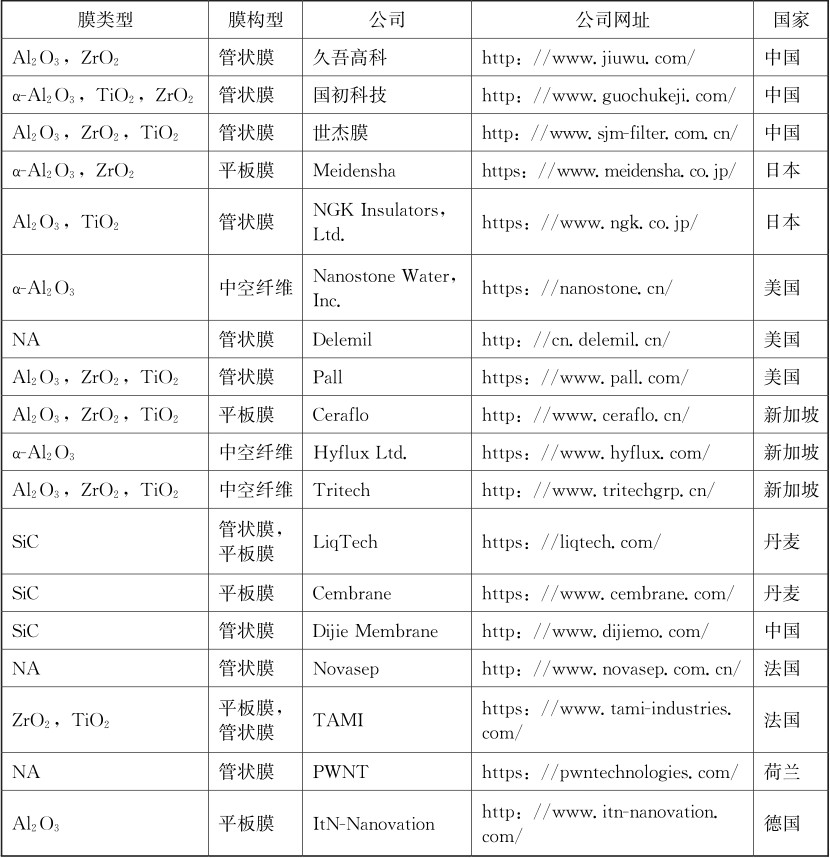

陶瓷膜因具有优异的分离效率(如通量和截留率)、抗污染、寿命长和逐渐降低的成本,过去10年在工程应用中得到了迅速发展,已经成为一种较具竞争力的分离技术。不同结构和不同尺寸的陶瓷膜都得到了良好的发展,如管状、平板状、中空纤维状和蜂窝状结构等(见图3-2),以进一步提高水处理效率及应用场景。其中,超滤和微滤陶瓷膜在未来仍占据主要的市场地位,2020—2024年的年均增长率约为12%(折合增长价值约3.1亿美元)。具有代表性的商业陶瓷膜的膜类型及膜构型见表3-4。

图3-2 各种陶瓷膜及在污水及饮用水处理实际工程应用

(a)管状陶瓷膜(中国江苏久吾高科技股份有限公司);(b)多通道管状陶瓷膜(中国国初科技有限公司);(c)中空纤维陶瓷膜(新加坡Hyflux有限公司);(d)平板陶瓷膜(山东工业陶瓷研究设计院有限公司);(e)蜂窝结构亚纳米陶瓷膜(日本NGK Insulatros);(f)大型壳体内陶瓷膜的蜂窝排列结构(CeraMac ǀ,PWNT,荷兰);(g)陶瓷超滤膜处理含油废水现场装置照片(中国石化胜利油田化工总厂);(h)AndijkⅢ水处理厂(荷兰)的照片;(i)陶瓷膜元件

表3-4 具有代表性的商业陶瓷膜的膜类型及膜构型

20世纪80年代无机分离膜进入工业领域,这期间在美国、法国、日本、德国陆续出现了商品化的无机膜制造公司,主要生产陶瓷微滤膜和超滤膜。管型主要以平板膜和管状膜为主。商品化陶瓷膜及其膜设备的开发成功,使得无机膜在液体分离中得到了广泛的应用,并逐渐渗透到食品工业、环境工程、生物化工、高温气体除尘、电子行业气体净化等领域。随着无机膜应用领域的不断扩大,新的技术不断被催生,各国都加深了对无机膜的研究和应用技术开发。

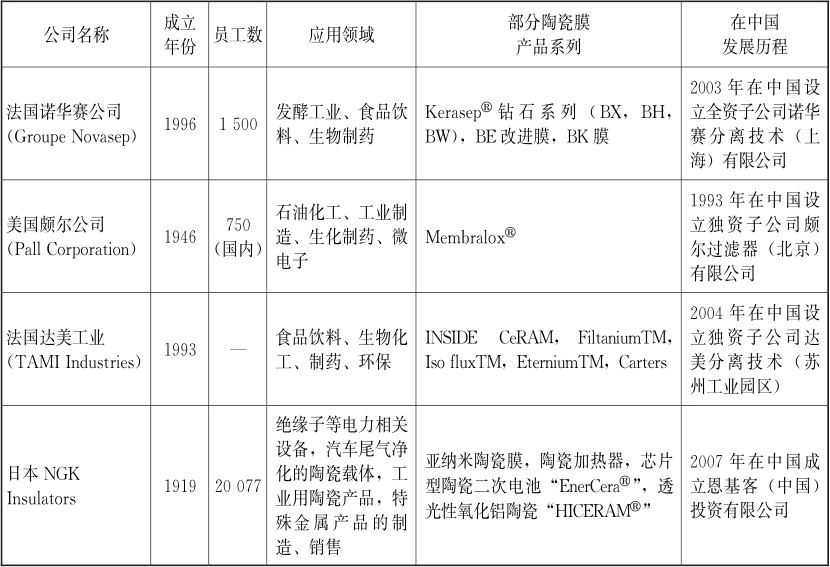

全球目前从事陶瓷膜业务的规模化企业相对较少,多数企业的业务范围仅限于采购陶瓷膜材料及组件进行成套设备加工和工程安装,仅少数企业具备自主研发、设计、生产陶瓷膜材料、膜组件与成套设备并以此为基础向客户提供膜集成技术整体解决方案的完整业务体系。中国的久吾高科、法国诺华赛公司、美国颇尔公司、法国达美工业公司、德国Inopor、日本的NGK Insulators是其中的佼佼者。全球四大无机膜生产企业概况见表3-5。

表3-5 全球四大无机膜生产企业

从公司业务来看,江苏久吾高科与达美工业均以无机陶瓷膜相关产业为主营业务。江苏久吾高科是国内少数几家具有自主研发和生产系列化陶瓷膜材料产品能力的公司。久吾高科的陶瓷膜广泛应用于含油废水、煤化工油水分离、抗生素分离纯化、燃料乙醇、印染废水、钛白废水、中药提取及半导体材料等领域。法国达美在食品饮料(如酒类产品、果汁和饮料、糖、蔬菜、奶制品等)、生物医药(生物技术、生物工业)和环境领域(纺织、造纸、冶金学、印刷和水处理等)得到了较好的应用。法国的诺华赛公司是一家致力于在生命科学产业为合成分子与生物分子的生产提供分离纯化工艺解决方案的公司,在无机膜领域已有超过数10年的设计、生产和销售经验,其生产的超滤陶瓷膜、微滤陶瓷膜已广泛应用于食品生产、过程工业等传统生产领域。在生物制药领域,诺华赛也已有超过20年的设计、生产和销售经验。美国的颇尔公司早在1984年已经将陶瓷膜技术实现了商业化应用,目前,其生产的陶瓷膜产品涵盖从超滤到微滤的多个孔径规格,已广泛运用到发酵、生物制药等应用环境恶劣的生产工艺中。法国的达美工业是一家专门生产陶瓷膜的厂家,达美工业能够生产微滤、超滤和极细超滤陶瓷膜,在德国、加拿大、墨西哥和中国都设有子公司,用于开拓欧洲、美洲及亚洲的市场,产品销往30多个国家。从业内评价来看,久吾高科具有性价比优势。

1996年在日本宫崎自来水厂首次将Metawater的陶瓷超滤膜应用于饮用水处理。时至今日,基于陶瓷膜的饮用水处理技术已经在日本和欧洲成功应用20多年。目前,日本是使用陶瓷膜饮用水处理最多的国家。截至2015年,全球建成的137座陶瓷膜自来水厂中有117座位于日本,代表性应用工程有:静冈60 000 m 3 /d自来水厂以及神奈川170 000 m 3 /d自来水厂(当时世界最大陶瓷膜生产饮用水厂)。2019年,新加坡建成了全球最大的陶瓷膜自来水厂,其供水规模为180 000 m 3 /d。目前,德国ITN、日本明电舍、美国sjerhombus、新加坡的世来福(ceraflo)等公司已经实现了无机平板膜MBR的商业化应用。日本明电舍于2010年开发陶瓷膜分离活性污泥法(MBR)成功后,迅速开拓亚太市场,2014年应用于新加坡JURONG岛工业园4 550 m 3 /d的工业废水处理,2015年应用于广西贺州工业园区废水,突破10 000 m 3 /d的处理规模。无机膜在全球大型水厂的应用见表3-6。目前中国山东工业陶瓷研究设计院有限公司也成功开发了水处理用中空平板陶瓷膜组件。

表3-6 无机膜在全球大型水厂的应用

此外,陶瓷膜在小型移动式供水系统也被大量应用。德国的威立雅水务和日本美得华均开发了基于陶瓷膜的移动水处理系统,并在缅甸、柬埔寨、科特迪瓦、莱索托、肯尼亚、马尔瓦尔和多哥等7个亚洲和非洲国家运行。

经过几十年的发展,我国无机陶瓷膜及成套设备主要应用于高附加值领域,如化工、生物、环境、食品加工等领域。随着水资源短缺和水环境污染问题的加剧,膜技术在污水处理领域的应用正在逐步拓展。基于陶瓷膜的超高稳定性,在水质复杂环境苛刻的水处理领域呈现了巨大的优势。

目前,陶瓷膜在我国饮用水处理方面的应用主要集中在农村生活饮用水处理和应急供水处理。2019年,浙江省农村饮用水提标改造实施首次将陶瓷超滤膜正式应用于饮用水处理。目前,基于陶瓷超滤膜的饮用水处理技术已完成了上百个农村饮用水项目,其中典型的陶瓷超滤膜水站——八达水厂处理量达2 000m 3 /d。

近年来,国内发展较快的陶瓷膜公司主要有:久吾高科、山东工业陶瓷、广西碧清源、博鑫陶瓷、合肥创想、安徽名创、国初科技、合肥世杰等。其中,久吾高科是国内最大的陶瓷膜供应商,占据国内市场份额的40%以上,下游应用领域包括生物医药、食品、化工、特种水处理等,陶瓷膜应用面积高达4.49万平方米,公司能够提供包括技术研发、工艺设计、设备制造、工程施工、运营等在内的膜集成技术整体解决方案。

陶瓷膜较高的建设投资成本是制约其市场推广的关键瓶颈。在实际工业应用中,分离膜的成本问题不同于实验室规模的投入,取决于多种因素,是一个复杂的过程。理想状态下陶瓷膜的成本可以简化为膜的成本(包括材料成本、过程成本)和维护成本(包含在运行周期内的清洗成本)。

膜的生命周期成本计算如以下公式所示:

有机膜的成本大概在20~100元/m 2 ,对比之下,商品化Al 2 O 3 和ZrO 2 陶瓷膜的成本较高,大多集中在200~1 000元/m 2 甚至更高,极大地限制了陶瓷膜在工业过程中的广泛应用。同时,由于陶瓷不能像有机聚合物一样随意改变形状,单位体积陶瓷膜的装填密度不及聚合物膜,因而导致其单位产水量的投资成本高于聚合物膜。研究者们通过使用污泥、固体废弃物、天然矿物或其他便宜的无机材料作为无机膜制备的原材料,以期降低陶瓷膜的成本。这样不仅可以实现对废料的高值回用,而且显著降低膜的制造成本。矿物或固废基膜材料的成本低至2~125元/m 2 ,仅占1/100~1/8的商品陶瓷膜的成本,可以显著降低规模化生产陶瓷膜的成本。聚合物膜无须烧结成本,而烧结成本在陶瓷膜的加工成本中占大部分。与昂贵的纯氧化物或非氧化物陶瓷膜相比,低的原材料成本、低的烧结温度(1/100~1/3少量氧化物杂质作为烧结助剂)可以降低膜的制造及烧结成本。一些新的制备和烧结工艺诸如离心浇铸法、相转化法、共烧结法和低温烧结法也有助于降低膜的加工成本。从减少成型、减少烧结周期、降低最终烧结停留温度来降低陶瓷膜的加工成本,是非常有前景的。

相比于有机聚合物膜,通常认为陶瓷膜在商业化应用中会更加昂贵,往往忽略了陶瓷膜清洗次数少、维修成本少、刚性高、耐酸碱腐蚀、使用寿命长等优点。维护费用是指整个膜使用过程中的费用,很大程度上取决于膜的清洗和服务周期。由于陶瓷膜具有生命周期远高于聚合物膜的优势,其产水成本与聚合物膜具有可比性。此外,尽管单位陶瓷膜的成本较高,但由于其具有更高的通量(超过200 Lm -2 h -1 ),从而缩小了聚合物膜和陶瓷膜在单位产水成本的差异。此外,陶瓷膜固有的刚性结构使其具有极佳的结构稳定性,在反冲洗过程中不会造成膜的破裂或孔径增大而导致性能的下降,甚至可以用强酸、强碱类化学试剂或高压反冲洗进行清洗。总之,矿物基或废弃物基陶瓷膜使用相对廉价的原材料,借助新颖的制备技术和低的加工成本制备而成,因而比纯陶瓷膜具有更低的膜成本、更低的维护成本和较长的使用寿命(对比于有机聚合物膜)。目前低成本陶瓷膜已经在实验室中得以成功制备,工业实际应用方面尚需要进一步验证。

无机陶瓷膜发展面临的两大挑战是降低成本和提高膜性能。针对这两大挑战,近年来一些新兴的烧结/成型技术、膜耦合工艺增强性能以及新型的膜组件设计等不断涌现。

陶瓷膜在含油废水、含盐废水等水处理领域、气体分离及其他工业上的分离中具有广阔的应用前景。未来的研究工作可以拓展到更具有挑战性的应用,如离子/亚纳米孔的下一代陶瓷基膜,以达到高附加值资源回用的目的。另外,陶瓷膜的高稳定性使其更加适合于一些具有挑战性苛刻分离应用体系,其中成本高的问题可以通过设计一些大型的膜壳、提高处理效率来得以平衡。随着面向应用过程的陶瓷膜设计与制备理论体系的进一步完善,陶瓷膜的应用技术将得到进一步提高,在生物医药、食品与保健、化工与石油化工、环保等诸多领域的应用量显著提升。在实现陶瓷膜大规模工程应用的道路上,仍迫切需要研究者们不断开发具有优异性能的新型低成本陶瓷膜以及开发高效能的工程策略。