焊点,英文为Solder Joint/Solder Connection,在IPC-T-50G中的定义为:采用焊料连接两种或两种以上金属表面,起电气、机械和导热作用的冶金连接。通俗来说,就是元器件引脚或焊端与PCB焊盘连接的锡合金连接部分,所以也称为焊料连接。

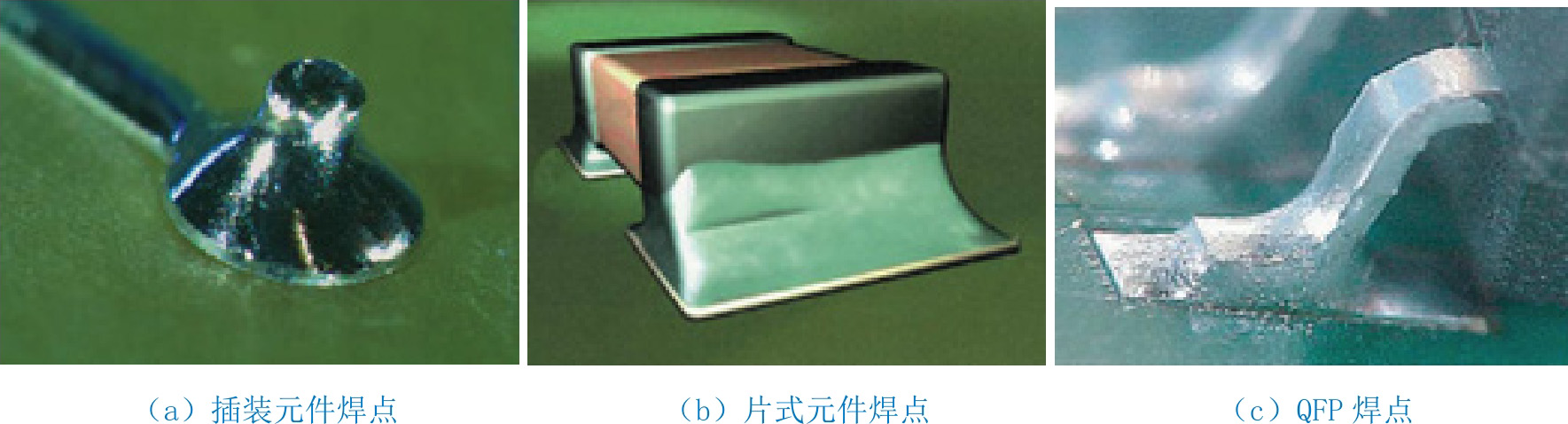

电子元器件的封装有很多类别,不同的封装其焊端或引脚的结构不同,因而焊点的形态也不同,如图1-1所示。不同形态的焊点,因印制电路板组件(Print Circuit Board Assembly,PCBA)在温度变化时受到的应力轴数与大小不同,其疲劳开裂的起始点以及裂纹形貌特征也不同。裂纹形貌特征(指切片图反映的形貌)是分析焊点开裂原因的重要判据之一,将在后面两章中详细讨论。

图1-1 部分焊点的结构/形态

图1-1 部分焊点的结构/形态(续)

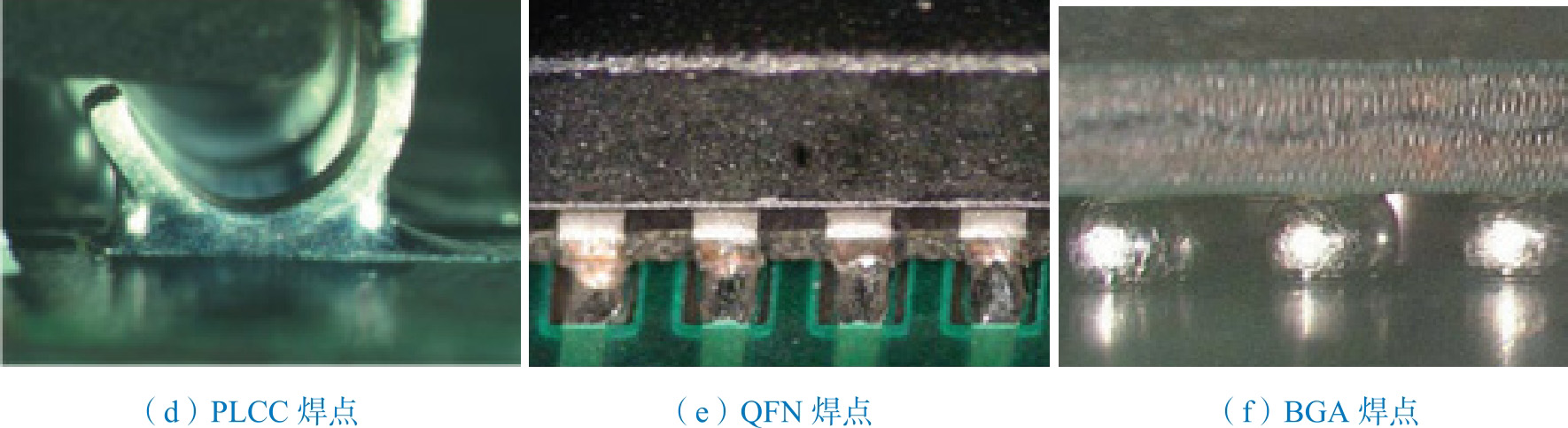

从微观组织上看,焊点具有明显的三部分,即与PCB焊盘形成的界面金属间化合物(IMC)层、与元件引脚/焊端基材形成的界面IMC层和中间的焊料区域,如图1-2所示。由于这3个区域金相组织不同,因此也形成了机械性能不同的3个区域。在不同的负载条件下,焊点的开裂位置也呈现出一定的规律性,即由温度循环(热机械应力)导致的裂纹通常出现在焊料区强度比较弱或应力集中的位置,而由机械应力(如冲击、PCB瞬时弯曲)导致的裂纹通常出现在界面IMC与基底材料的界面。

图1-2 焊点的微观组织结构

由于界面IMC层的热膨胀系数与焊料的热膨胀系数有较大的差异,且界面IMC层比较硬脆,因此界面IMC层成为影响焊点可靠性最重要的区域。从统计数据来看,如果界面IMC层比较厚,会降低焊点的强度,减少具有延展性的焊料区域的体积,使得焊点比较容易发生开裂。因此,对于焊点可靠性而言,界面IMC层的厚度与形貌是最大的影响因素,也是制造工艺应重点关注的地方。

焊点失效是指焊点不能工作的状态,一般是指焊点断裂的现象。焊点在电路中充当电气、热和机械的互连作用,一旦机械开裂甚至部分断裂,就会导致电路的功能失效。因此,焊点的可靠性在电子产品的可靠性中是非常关键的一个环节。

在焊点的可靠性试验中,通常不把焊点的断裂作为实际的失效标准,而是将电气失效—由于裂纹导致测量电阻的增加—作为失效的标准。之所以没有把焊点断裂作为焊点失效的标准,是因为完全断裂的焊点有时不会表现出电气开路,甚至不会出现非常明显的电阻增加。像BGA(球栅阵列封装)、BTC(底部端子元器件)类封装,失效的焊点通常被尚未失效的焊点包围并拉压着,焊点的断口表面形成压力接触。在这种情况下,焊点的故障仅仅是在热或机械短暂(如小于1μs)的扰动期间才会表现出电阻尖峰现象(电阻突然升高的现象)。焊点的主要失效机理是疲劳失效,在这种机理下,焊点受到的应力一般为剪切应力,断裂焊点的断裂表面彼此相互摩擦,表现有间歇接触的特点。因此,IPC有关标准把电气连续性中断(菊花链电阻增加超过1000Ω且持续时间超过1μs)的现象定义为电气失效,即焊点失效的标准。这种定义也是为了适应焊点可靠性试验时连续监测电气性能的做法(当然,前提是试验用的芯片是菊花链芯片)。

需要指出的是,在做焊点的加速温度循环(ATC)试验时,有时会因为买不到同类封装的菊花链芯片,而采用实际的芯片进行试验。在这种情况下,特别是BTC类封装、BGA封装,就无法连续检测焊点的电性能表现,往往采用在预定循环次数下,如温度循环300次、500次、800次,通过外观分析或破坏性分析(如染色、切片)的方法来确定焊点的连接状态。这种定期分析方法通常以焊点的开裂作为失效标准,显然比测试电气性能的标准保守很多。在通常情况下,如果焊点刚开始出现裂纹,其有效的疲劳寿命仍然会有50%以上。

金属材料的断裂类型有多种分类方法。例如,按照金属材料断裂前所产生的宏观塑性变形的大小,可将断裂分为韧性断裂与脆性断裂;按照受力状态的不同,可将断裂分为静载断裂(如拉伸断裂、扭转断裂、剪切断裂等)、冲击断裂和疲劳断裂。

对于锡合金焊点,我们没有按照传统的金属材料断裂学中的分类方法,而是基于焊点失效的载荷条件与主要使用的切片分析方法,按照切片图上的裂纹特征,将焊点的断裂类型分为疲劳断裂(Fatigue Fracture)、脆性断裂(Brittle Fracture)和韧性断裂(Ductile Fracture)。

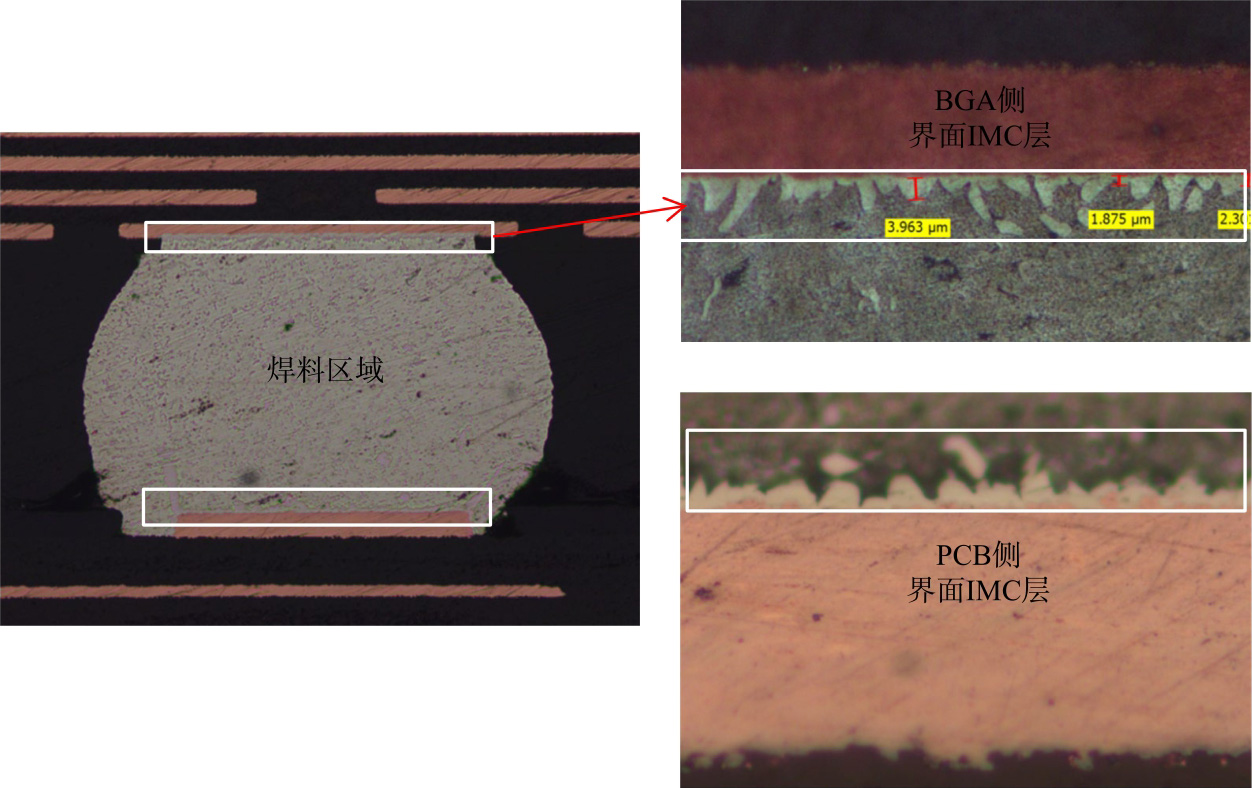

1.疲劳断裂

在温度循环载荷条件下,PCBA上焊点受到的主要是交变的剪切应力作用,焊点的断裂与时间有关,其切片图上的裂纹基本上呈现非等粗的线性裂纹或闪电状的裂纹(带枝杈的裂纹),如图1-3所示。

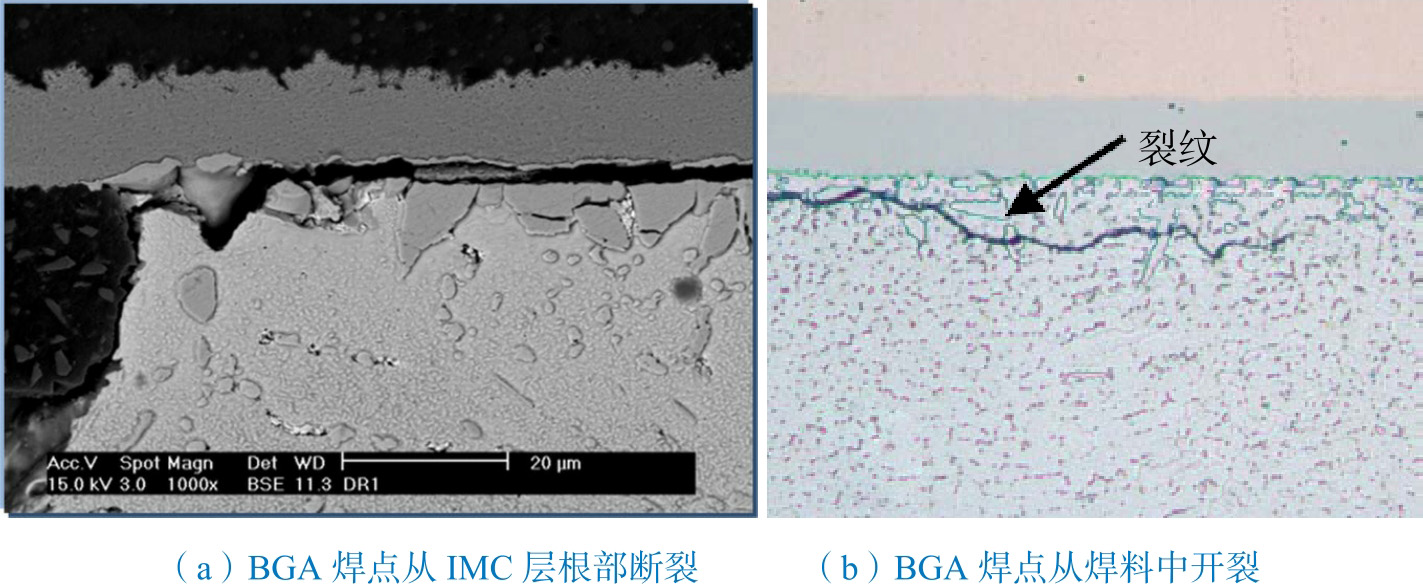

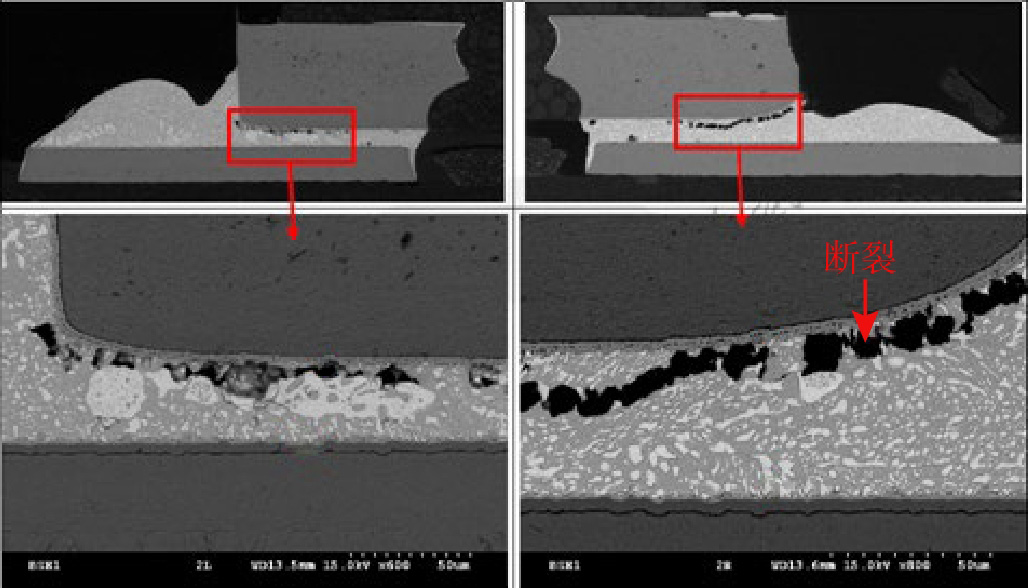

2.脆性断裂

如果PCBA受到机械冲击应力作用,如跌落、PCB瞬间弯曲等,焊点瞬间承受的应力水平超过了本身的强度,就会发生脆性断裂。脆性断裂通常发生在界面IMC层的根部,但也会发生在脆性的组织中,其切片图上的裂纹基本上呈线性(等粗的)特点,按压时往往可以完全啮合,如图1-4所示。

图1-3 疲劳断裂裂纹特征

图1-4 脆性断裂裂纹特征

3.韧性断裂

有些电子元器件的封装,如BGA、QFN(四方扁平无引脚封装),具有中心支撑和热变形的特点,当环境温度变化时,焊点受力可能叠加拉应力的作用,还有焊点因元件的安装结构设计不当会受到持续拉应力的作用。这些叠加拉应力的焊点的开裂裂纹与纯剪切应力导致的疲劳裂纹有明显的差异,其切片图上的裂纹具有“微空洞串”的现象,如图1-5所示。

图1-5 韧性断裂裂纹特征