超声扫描显微镜(SAM),也称声学扫描断层成像(SAT),是一种非破坏性失效分析工具。它使用超声波来扫描组件内层,通常用于半导体封装领域,探测电子组件内部的分层或空洞。它可以定位BGA封装中的分层或空洞,也可以定位BGA与基板相连之后底部填充的类似异常。其优点主要有以下几点。

(1)非破坏性。

(2)对分层、空洞等极为敏感。

(3)能穿透大多数的材料,如聚合物、金属、陶瓷、合成物、黏结剂、焊料、环氧树脂等。

当超声波通过介质传播到材料界面上时,将发生反射。反射波的强度和位相与界面两侧材料的声阻(材料中声速与材料密度的乘积)有关,遵从以下公式。

R = I ( Z 2 -Z 1 )/( Z 2 + Z 1 )

式中, I 为入射波强度; R 为发射波强度; Z 2 、 Z 1 分别为两种材料的声阻。

两种材料的声阻越大,反射峰越强;反之,越弱。从声阻小的材料到声阻大的材料,反射波与入射波位相相同;反之,反射波与入射波位相相反。若将反射波的强度和位相信息做成伪色图,即可以得到反映界面完整性的图像,超声扫描显微镜就是根据该原理制成的。图4-10所示为Sonoscan公司的C-SAM声扫显微镜系统。

由于高频超声波在空气中无法传播,当超声波进入介质和空气的界面时将发生全反射。因此,在SAM分析时,被探测的样品需要放置在水中。若水能渗入开放的空洞或分层,则无法用此方式探测。

超声扫描显微镜对分层、空洞等具有极高的灵敏性,可以探测到0.1μm以下的分层现象。

随着计算机信息采集和信息处理技术的迅速发展,超声扫描显微镜已经发展到了一个很高的水平。超声扫描显微镜一般可以在多种模式下工作,比较常用的模式有反射模式、透射模式、虚拟剖面模式以及多层横截面扫描和三维结构重构模式,在电子组装领域最常用的是前两种模式。

图4-10 Sonoscan公司的C-SAM声扫显微镜系统

1.反射模式

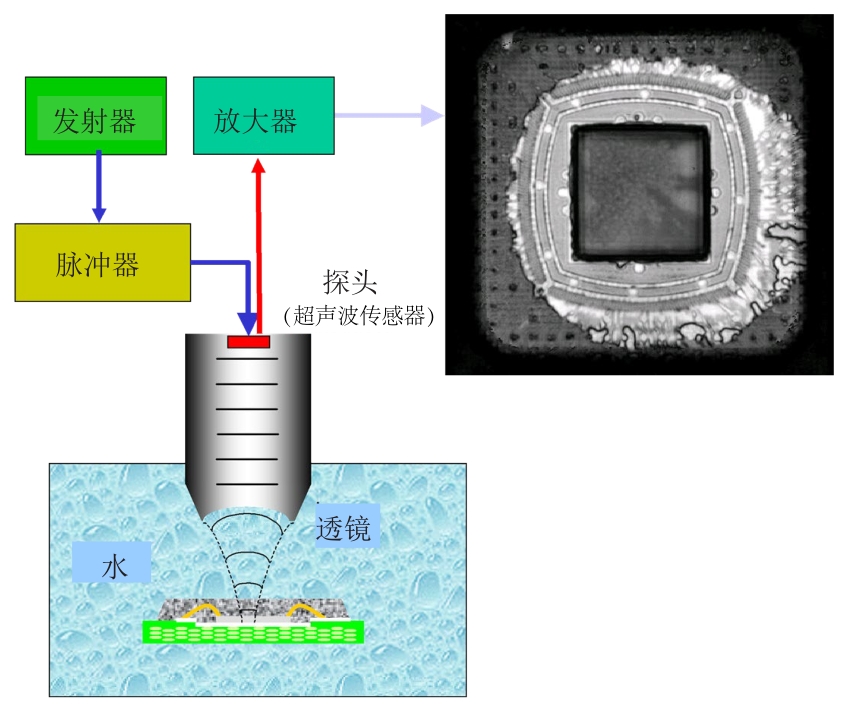

反射模式也称为C-Mode,是一种针对器件特定水平面的扫描模式,特定平面的图像清晰,其工作原理如图4-11所示。

图4-11 反射模式的工作原理

2.透射模式

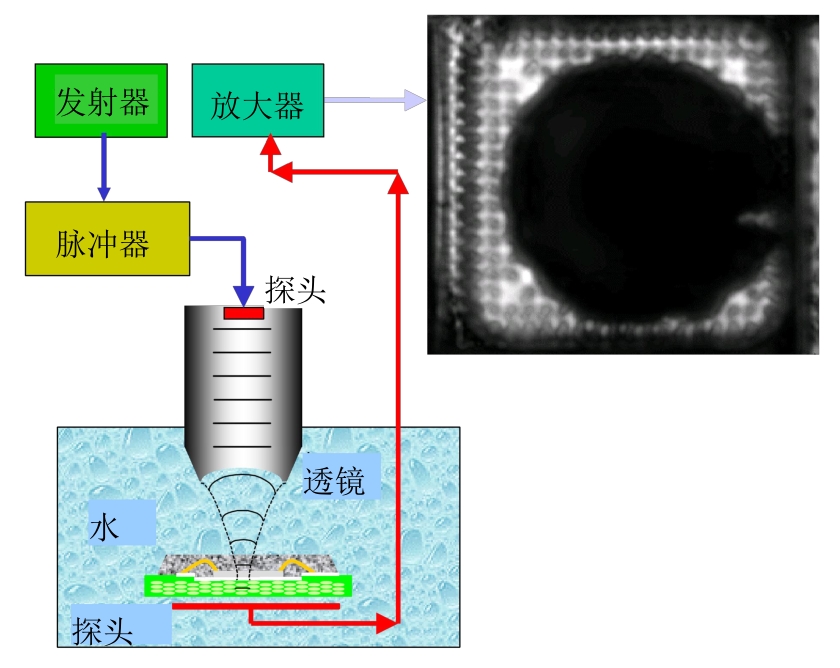

透射模式也称为T-Mode,用于探测试样的整个厚度。超声波穿过整个元件的厚度,其图像是整个厚度图像的叠加,只能反映厚度方向有没有分层缺陷,不能断定缺陷位于厚度方向的哪个位置。由于超声波不能穿过空气,因此缺陷在元件水平方向上定位准确,图像没有反射模式清晰,其工作原理如图4-12所示。

3.虚拟剖面模式

虚拟剖面,即利用超声波产生器件的虚拟剖面,以分析缺陷在垂直方向的分布或位置。多层横截面扫描和三维结构重构,即将器件在垂直方向切成几个甚至几十个横切面,同时利用图像分析软件对每个层面的结果进行分析后重构出器件的三维信息,便于分析每层的信息和对缺陷出现的位置进行精确定位。

图4-12 透射模式的工作原理

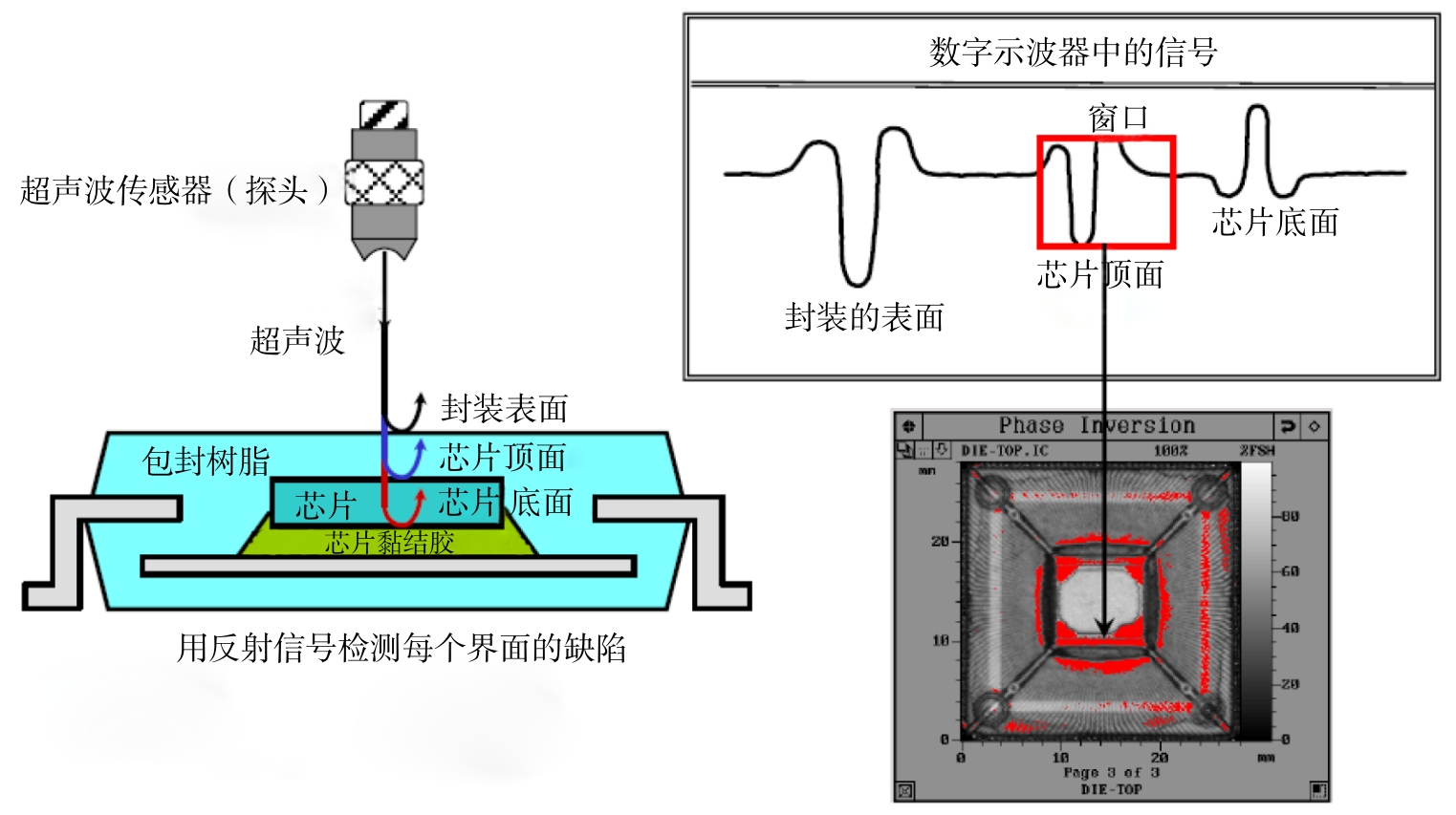

在失效分析中,工程师通常会首先用单脉冲的超声产生波形,来获知器件封装中的不同深度的各种特征。由于回波信号从封装中的不同深度返回,它们到达换能器的时间会有细微的差别。利用波形信息,工程师可以建立电子门阀对这种类型的回波进行选择性接收,如接受超声波脉冲发出后0.5~0.8μs内的回波。如果工程师在管芯表面寻找分层,则可以调整在分界面回波的门阀。门阀设定后,超声换能器扫描元件区域。在扫描时,换能器在发出超声脉冲和接收回波信号间每秒切换数千次。在元器件上,每个扫描点都有回波信号返回。在电子门阀范围内出现的最大振幅的回波信号被转化成各点的像素,这样就得到一个水平面的分析图形,如图4-13所示。

图4-13 扫描超声图像

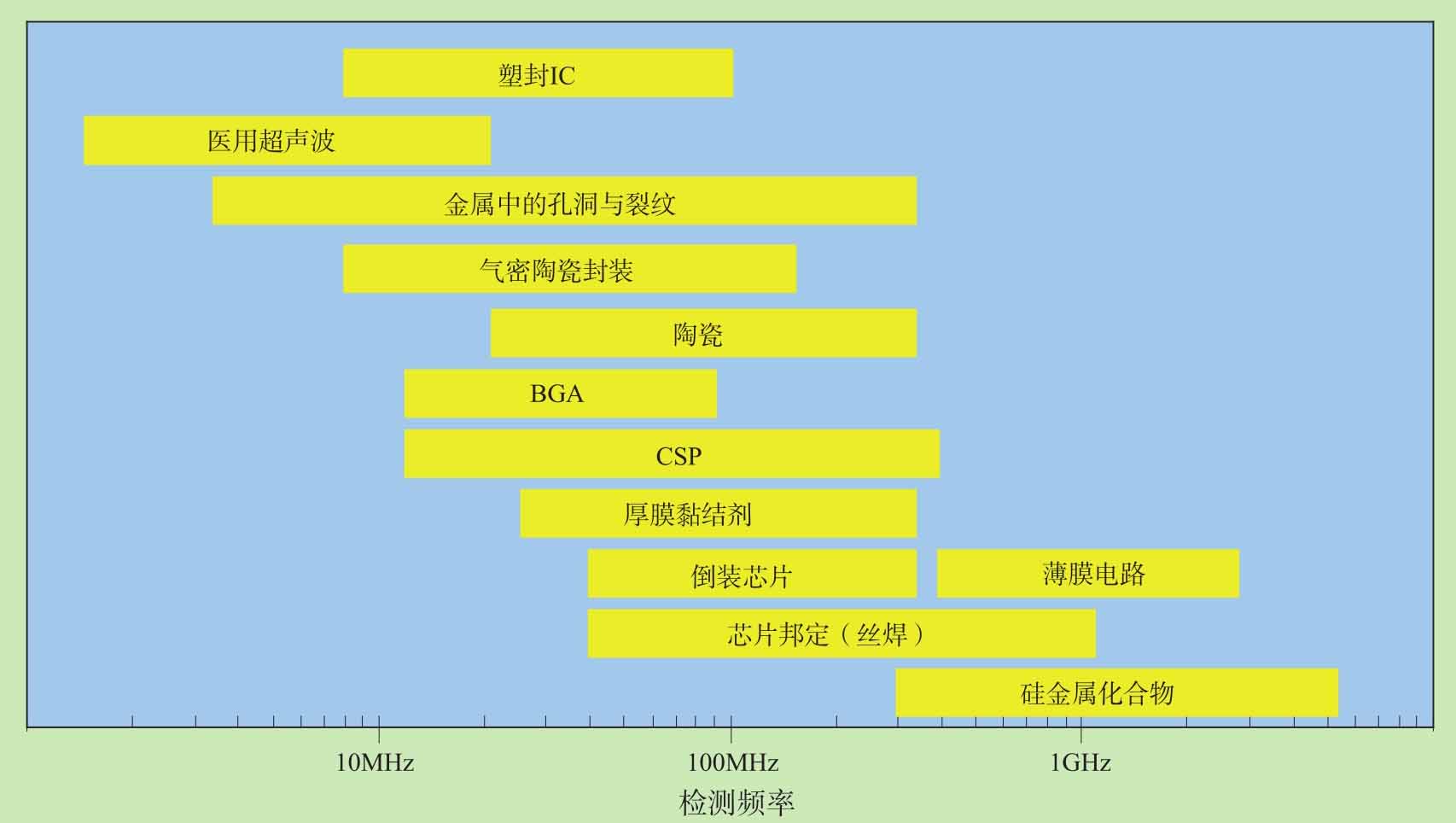

每个规格超声波传感器(也称为探头)的焦面尺寸是由传感器的频率、焦距和镜头半径决定的。传感器的频率越高,焦面尺寸越小,图像的分辨率也越高。在进行失效分析时,应根据分析的对象和要求,选择合适的超声波传感器,可参考图4-14进行选择。

图4-14 超声波传感器的选择

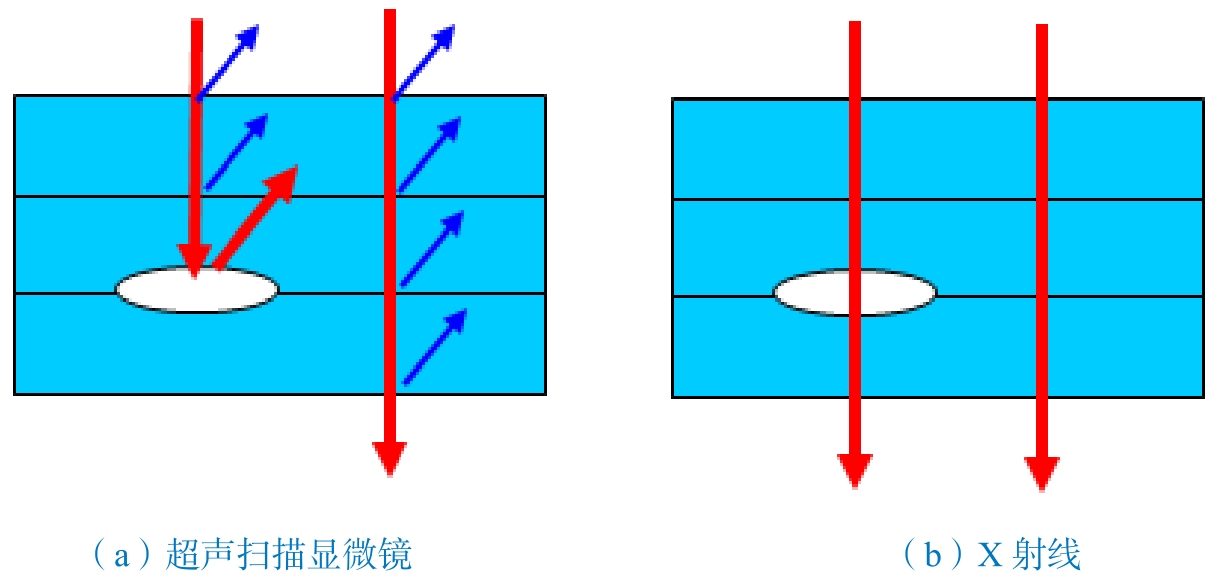

超声扫描显微镜和X射线是一对互补的分析工具,常常会在同一实验室内看到,但是它们有不同的特点。X射线依据X射线能量的衰减大小进行工作,超声扫描显微镜依靠材料的改变进行工作。实践表明,超声扫描显微镜对探测空气间隙的缺陷(如空洞、分层和开裂)极度敏感,被广泛应用于片式陶瓷电容器、COB、管芯的连接、CSP、倒装芯片、堆叠芯片、TAB、Hybrid、MCM、SIP、柔性电路、PCB等元器件和材料的缺陷分析。超声扫描显微镜与X射线的工作原理对比如图4-15所示。

图4-15 超声扫描显微镜与X射线的工作原理对比

现代电子系统所使用的绝大多数器件为塑料封装器件,随着器件的封装密度不断提高,器件内部的应力失配问题日趋严重。特别是当器件内部本身存在分层时,在再流焊过程中由于温度的影响,应力失配可能导致分层扩展或器件爆裂,从而产生器件失效或给最终产品留下重大的可靠性隐患。

另一个更加普遍的问题是由于现在绝大多数器件皆为湿度敏感器件,对储存、再流焊温度曲线的设置等都有严格要求。器件内部原来存在的分层、存储环境的温度、湿度和暴露时间等因素都可能导致分层或扩展,严重时导致爆裂。

还有无铅工艺使再流焊接的峰值温度从210℃提高到245℃,使得由应力或水汽引起的与分层有关的失效问题变得更加严重。因此,对器件内部分层的检验需求可能会进一步增加,超声扫描将在这方面发挥重要作用。