组装失效的焊点绝大多数是由装配环节应力导致的。组装阶段容易因应力超标而失效的封装有以下几个。

(1)片式电容,特别是尺寸超过1206封装代号的片式电容。

(2)晶振。

(3)QFN,特别是单边、双边焊端的异形大尺寸QFN。

(4)球栅阵列封装(BGA)。

这些封装,基本都可归类于应力敏感封装,它们对组装过程中的热应力、机械应力很敏感。

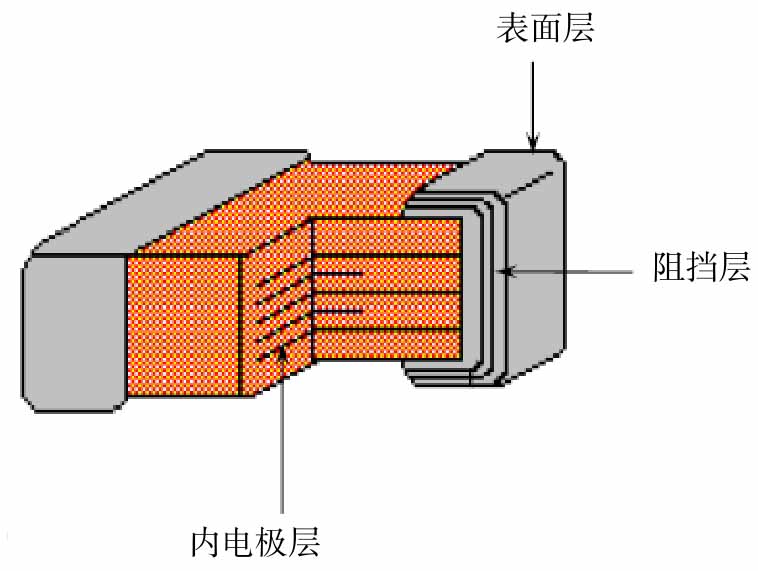

片式电容由多层陶瓷材料烧结而成,如图3-27所示。它非常脆,对应力非常敏感。在组装过程中,凡是导致PCB弯曲的操作或快速的温变,都可能导致片式电容开裂。最常见的操作就是拼板的分板作业和烙铁焊接。由于片式电容的应力开裂往往也伴随着焊点的开裂,因此这里把它列为焊点开裂的类别进行讨论。

图3-27 片式电容

1.分板作业

分板作业是电子组装作业中最容易引起片式电容开裂的一个操作,特别是手工分板和机切分板。

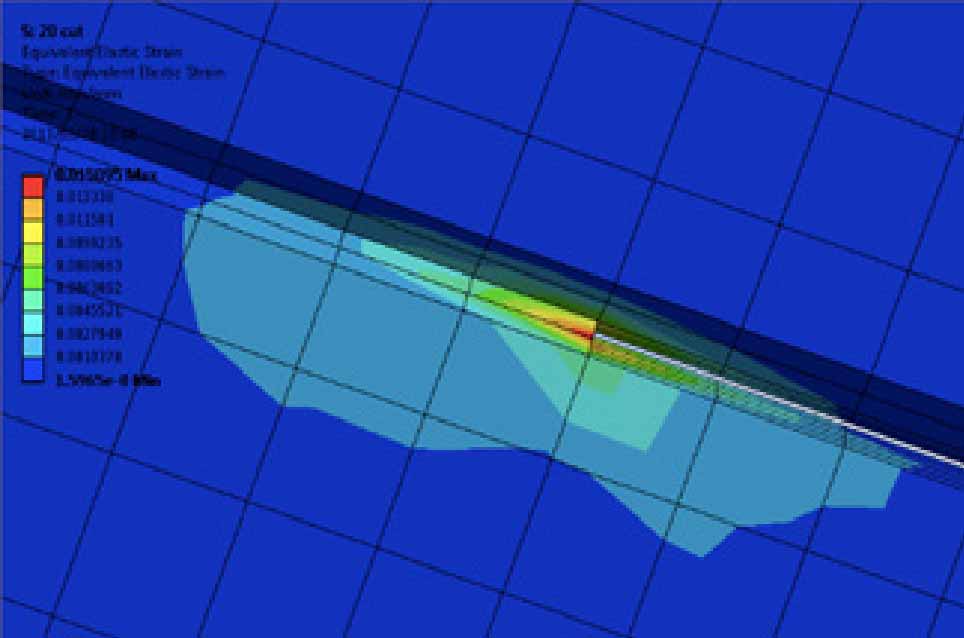

手工分板会导致PCB弯曲,机切分板会引发PCB的局部变形,这些作业很容易导致片式电容应力超标。图3-28是机切分板应变分析云图。从图中可以看到,应力范围基本靠近V槽方向分布,即应力比较大的范围或方向基本与V槽约呈45°。这说明对于机切分板工艺而言,元件相对V槽的布局方向与承受的应力大小无关,可以垂直布局,也可以平行布局。

图3-28 机切分板应变分析云图

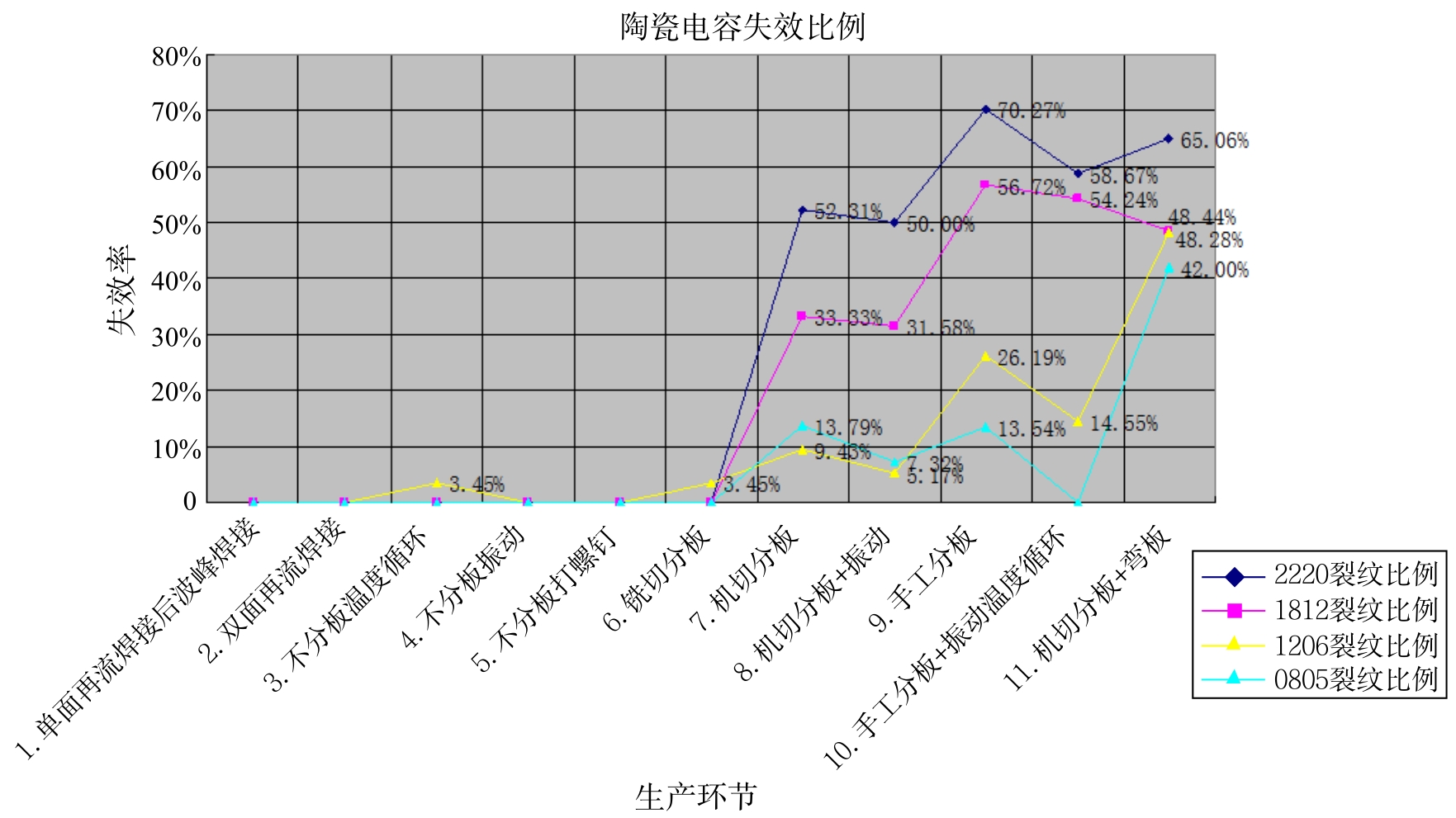

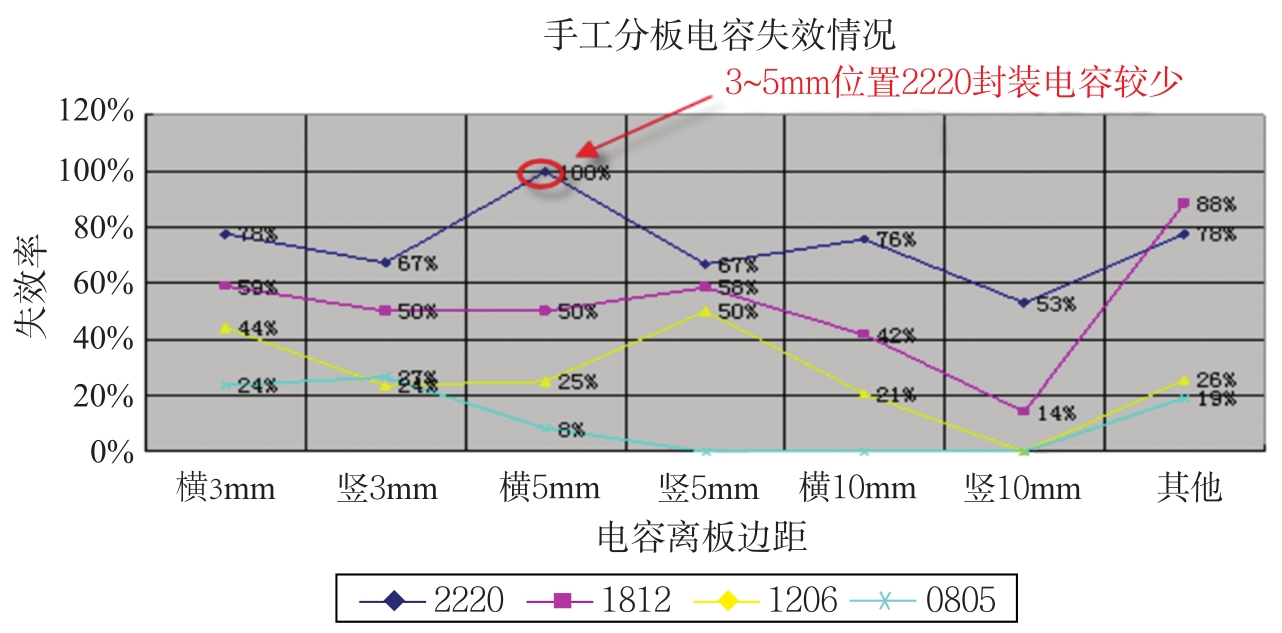

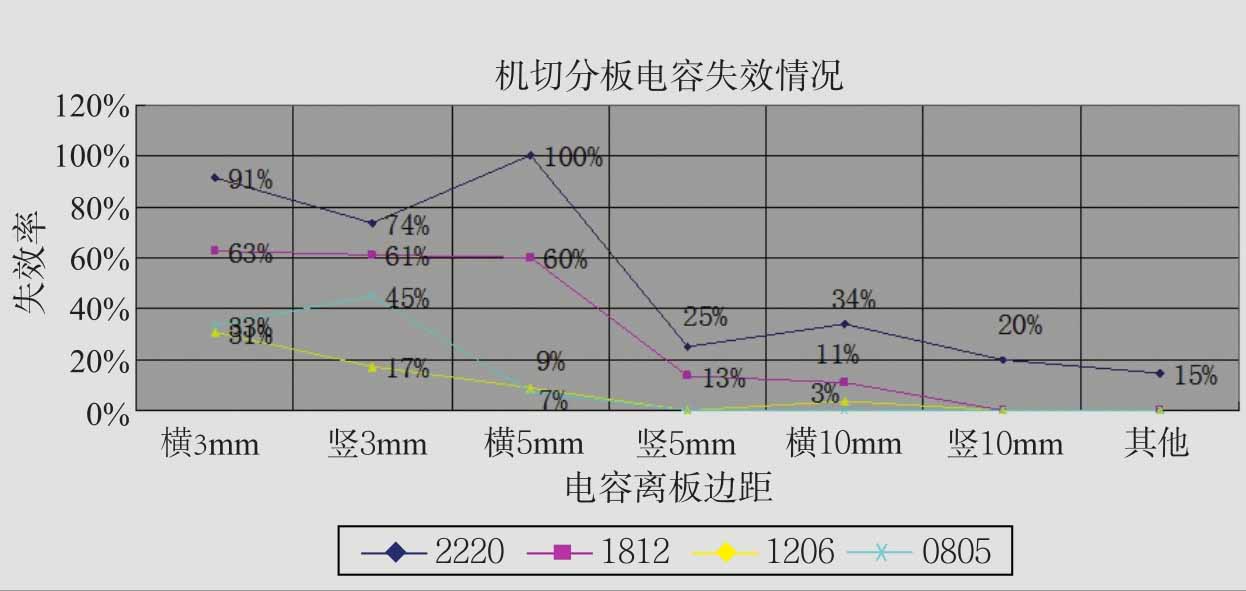

图3-29~图3-31是一组试验数据,图中尺寸指距V槽中心的距离,试验用板厚为2.0mm。从中我们可以得到以下3点结论。

(1)分板应力从大到小依次为:手工分板>机切分板>>铣切分板。

(2)手工分板,应变区域大小取决于板厚。如果板比较薄,往往在距分离边很远的地方仍然会有很大的应变存在,也可能导致片式电容应力开裂。这也是V槽拼板不适合薄板的原因。

(3)机切分板,应变区域比较小,一般局限在靠近分离边10mm以内的地方。

图3-29 不同分板方法导致的片式电容失效率

图3-30 手工分板时布局距离对片式电容失效率的影响

图3-31 机切分板时布局距离对片式电容失效率的影响

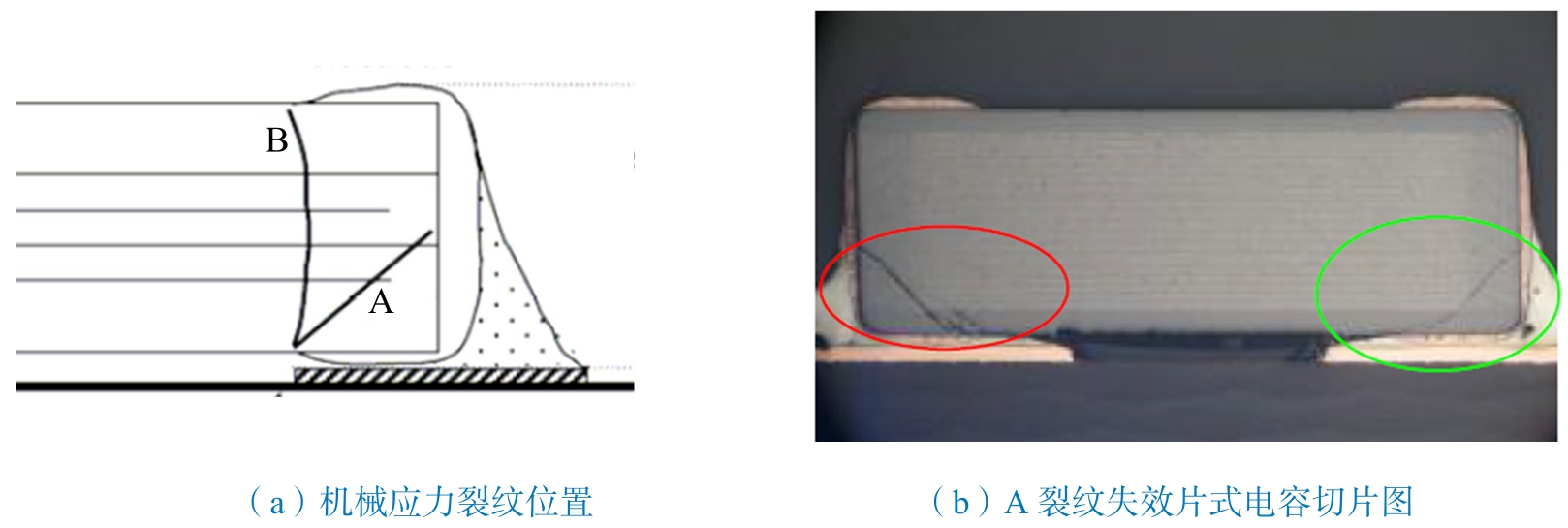

片式电容分板应力导致的片式电容失效具有典型的特征。如果片式电容比较厚、焊缝高度比较小,就会从PCB侧斜45°方向断裂,如图3-32(a)中的A裂纹。如果片式电容比较薄,焊锡包裹到焊端顶部,就会从本体纵向断开,如图3-32(a)中的B裂纹。图3-32(b)所示为A裂纹失效片式电容切片图。

图3-32 片式电容分板应力导致的断裂特征

2.烙铁焊接

烙铁焊接属于典型的热冲击型焊接工艺。片式电容的陶瓷体恰恰是良性的导热体,烙铁焊接时会把它加热,焊接完成后冷却过程中陶瓷体会因片式电容的收缩而产生很大的拉应力,最终会导致电容开裂。

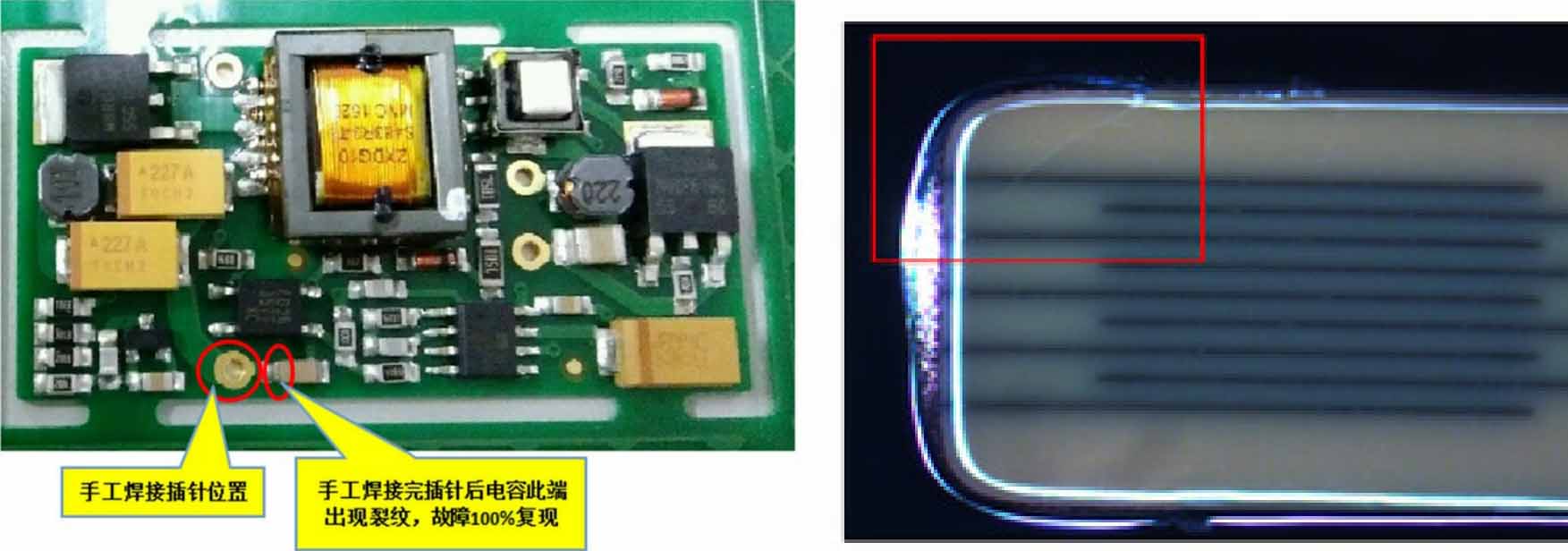

图3-33是一个实际的产品,手工焊接插针导致旁边的片式电容一端出现裂纹。

图3-33 热应力导致的片式电容失效现象

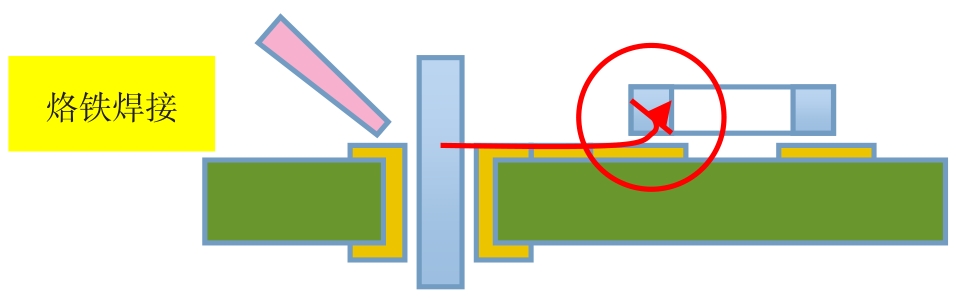

失效机理如图3-34所示。手工焊接插针时会迅速将片式电容加热并使焊点重新熔化。由于片式电容焊盘与插针焊盘之间没有阻焊,插针烙铁焊接加热时,片式电容熔化的焊料会流向温度高的插针,从而使焊点焊料流失。焊点凝固之后,随着片式电容的迅速冷却,片式电容封装体产生很大的拉应力,从而导致片式电容拉裂。

图3-34 失效机理

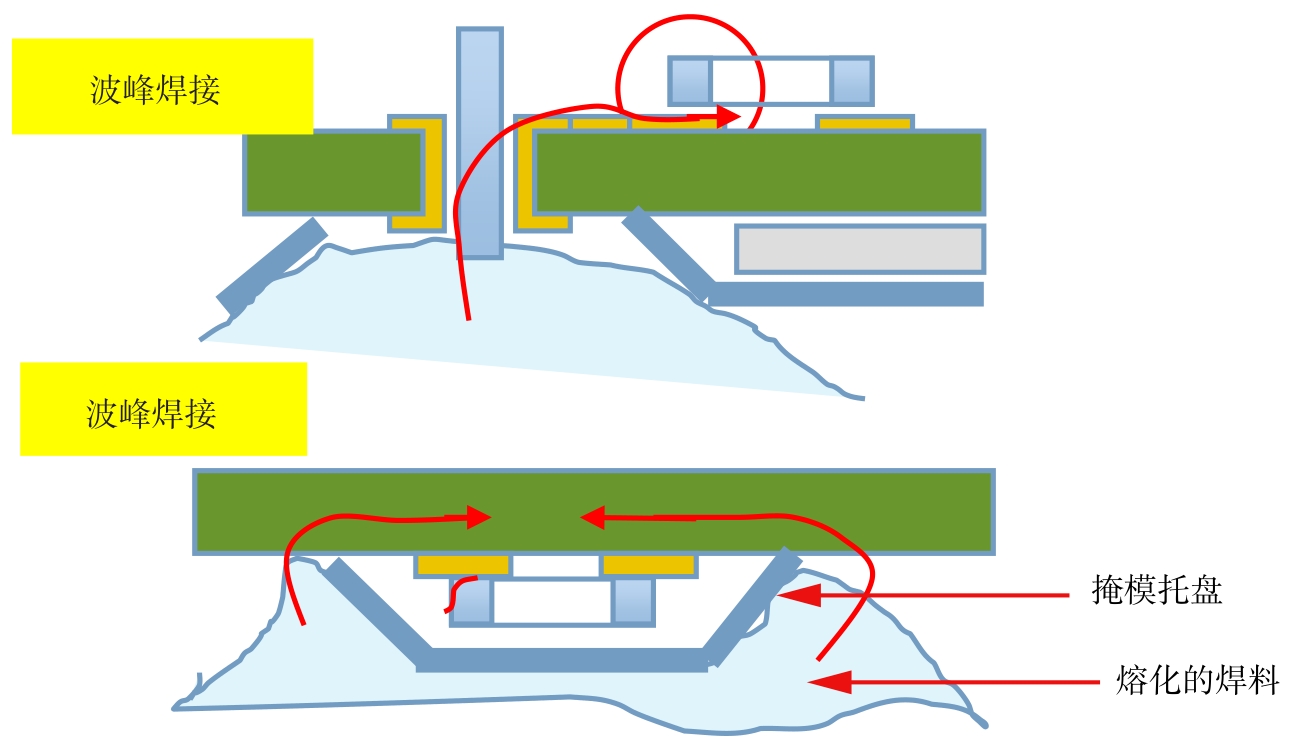

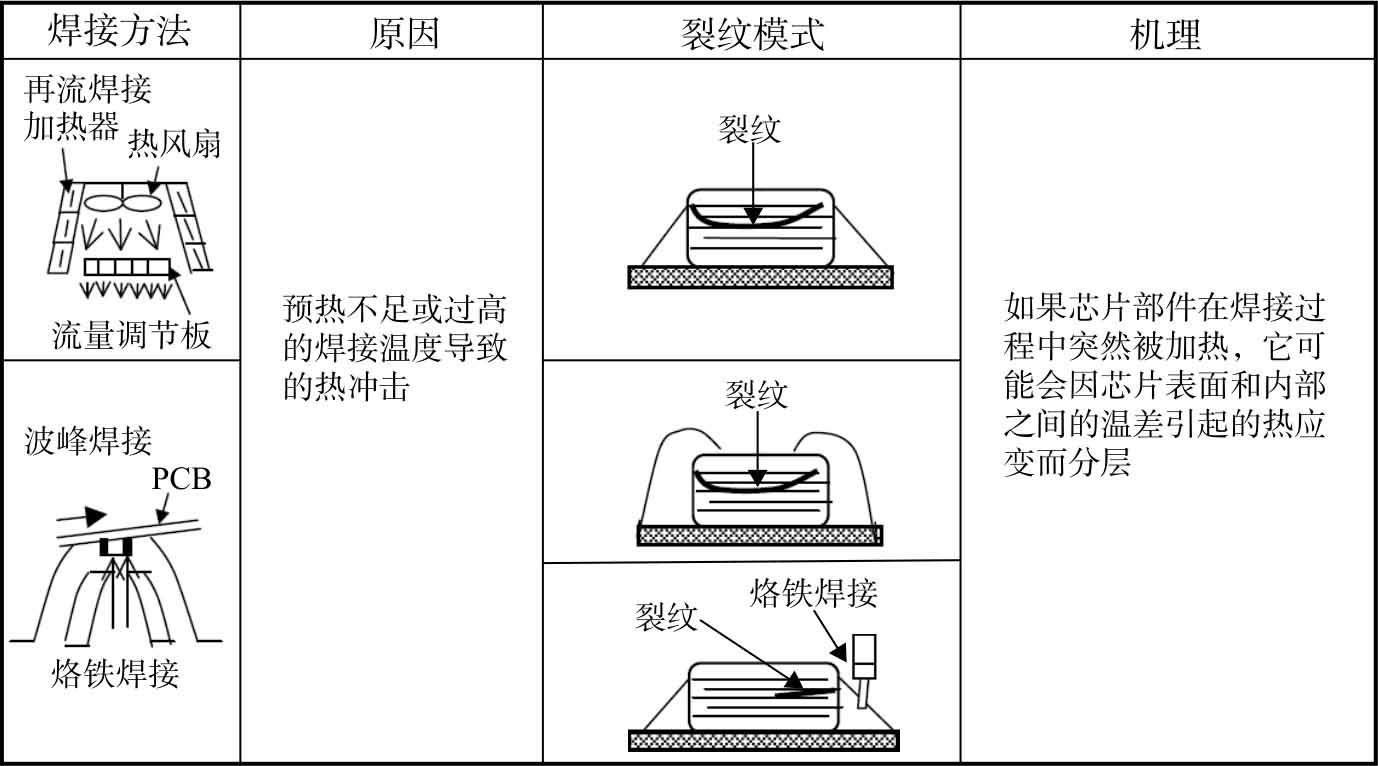

波峰焊接也属于局部热冲击焊接,也会对片式电容造成同样机理的断裂失效,如图3-35所示。

图3-35 波峰焊接导致片式电容热开裂的机理

3.热应力

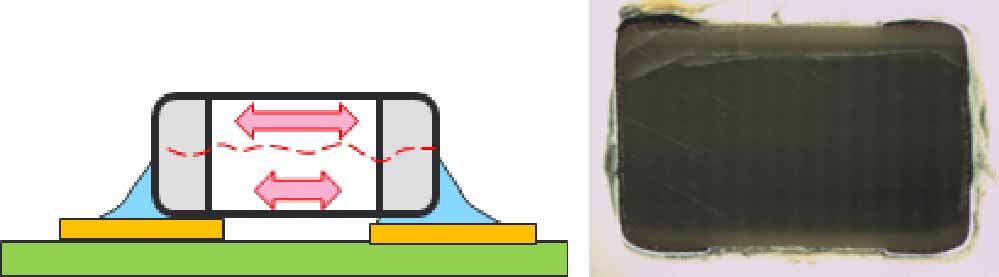

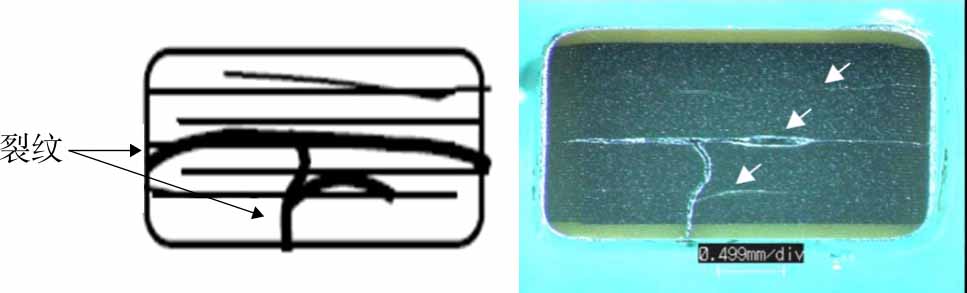

波峰焊接、再流焊接、功率加载等,都可能导致片式电容上层与底层分层式开裂,如图3-36所示。这种失效多见于尺寸比较大的片式电容。

图3-36 热应力导致片式电容的失效模式

片式电容出现“打火”现象,通常与片式电容电极层错位有关,错位的前提是片式电容本体开裂。焊点断开,只会引起开路,不会导致打火。

为什么热应力会引起片式电容与电极平行的裂纹呢?这通常都是因为片式电容有一定的体积,比较大、比较高,在接触波峰焊接锡波时,或者快速升温的热风和加载功率后因散热条件不同而导致的片式电容上下温差比较大时,就可能因为应力而分层或局部分层/开裂,如图3-37所示。加载功率导致片式电容快速升温时很容易发生此类失效。

图3-37 热应力下片式电容分层/开裂机理推测

4.电应力

如果片式电容受到电应力,将导致内部树枝状开裂爆炸,如图3-38所示。

图3-38 片式电容电应力裂纹特征

球栅阵列封装(BGA)尺寸比较大,角部焊点往往会因PCB的变形而受到很大的应力,失效率在组装的环节一直比较高。

引发BGA焊点应力断裂的操作有很多。一般而言,只要会引起PCB弯曲的操作都可能导致BGA焊点的应力断裂。

BGA焊点的应力断裂特征与应力源及其位置有关,一般具有明显的区域分布特征,断裂位置多从焊点界面断开,也可能从PCB次外层基材处断开。

典型的应力源包括但不限于:手工分板;装配作业导致PCB多次弯曲;单手拿板;手工插件。

1.内电路测试导致BGA焊点断裂

1)背景

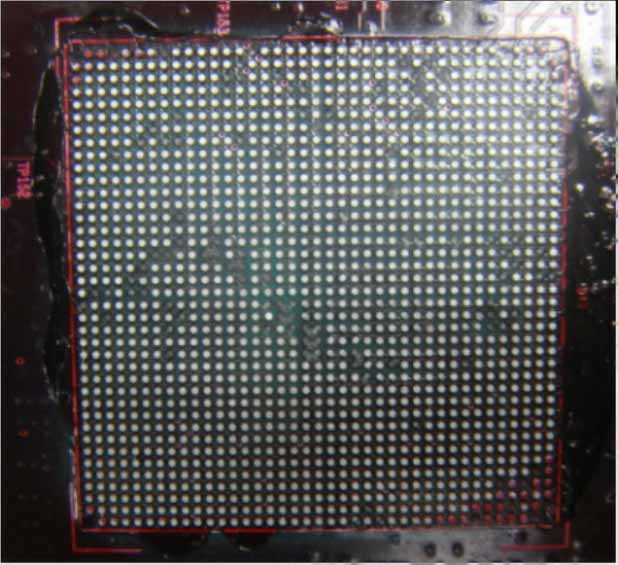

BGA焊点断裂位置如图3-39所示,PCB表面处理为OSP,先后采用有铅工艺和无铅工艺焊接。图示的BGA均有0.3%左右的虚焊率,且位置固定,都位于图示的位置。

图3-39 BGA焊点断裂位置

2)原因分析

(1)工艺条件分析。

焊接条件如下:

· 峰值温度:238~240℃;

· 220℃以上时间:58~60.7s;

· 总过炉时间:300s;

· 再流焊升温速率:2.5℃/s。

从焊接温度曲线看,没有发现问题,而且从正常焊点切片图看,焊点的形态也非常好。断裂焊点出现的部位也不是我们常见的BGA四角部位,而是一个比较靠近固定边的中间位置,如图3-40所示。

(2)装焊过程分析。

BGA焊点断裂,要有两个条件:一个是焊点强度弱;另一个是有应力。排查装焊过程,有可能产生应力的环节是内电路测试。

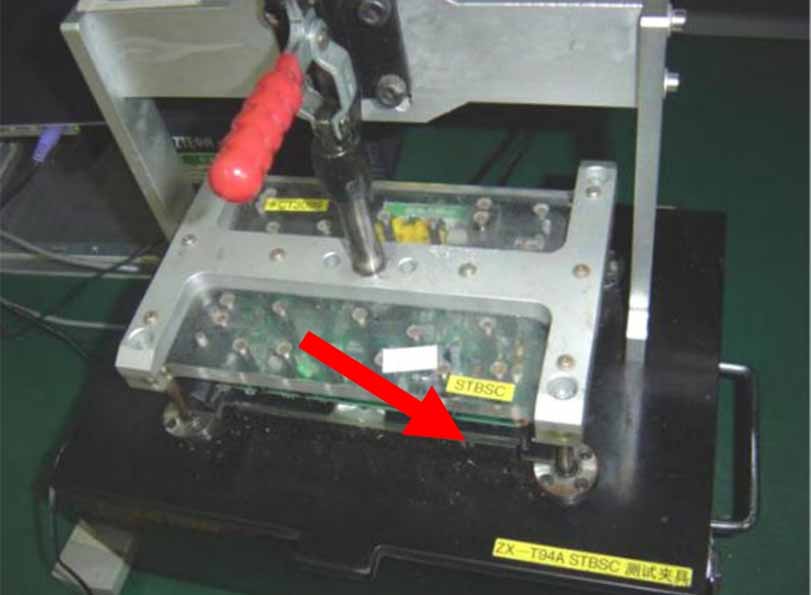

根据所用测试夹具,将测试的单板分别进行缺陷统计,发现所有出问题的单板均来自同一测试夹具。进一步分析,确认造成BGA焊点断裂的原因是测试夹具中临近断裂焊点的压针的存在,如图3-41所示,将此压针去掉,问题得以解决。

图3-40 BGA断裂焊点的切片图

图3-41 测试夹具

3)说明

在单板装焊中,装螺钉、测试、周转等环节都可能产生较大的应力,从而对附近的BGA焊点构成威胁。

事实上,许多BGA焊点的断裂并不是在焊接过程中产生的,而是在装配、周转和运输过程中产生的,这些过程的“操作”非常难再现与确认,往往给原因的查明带来困难。但是,在大部分情况下,我们都可以根据失效单板的发生阶段与操作动作推断出可能引起的原因。

2.压接导致的BGA焊点应力断裂

1)背景

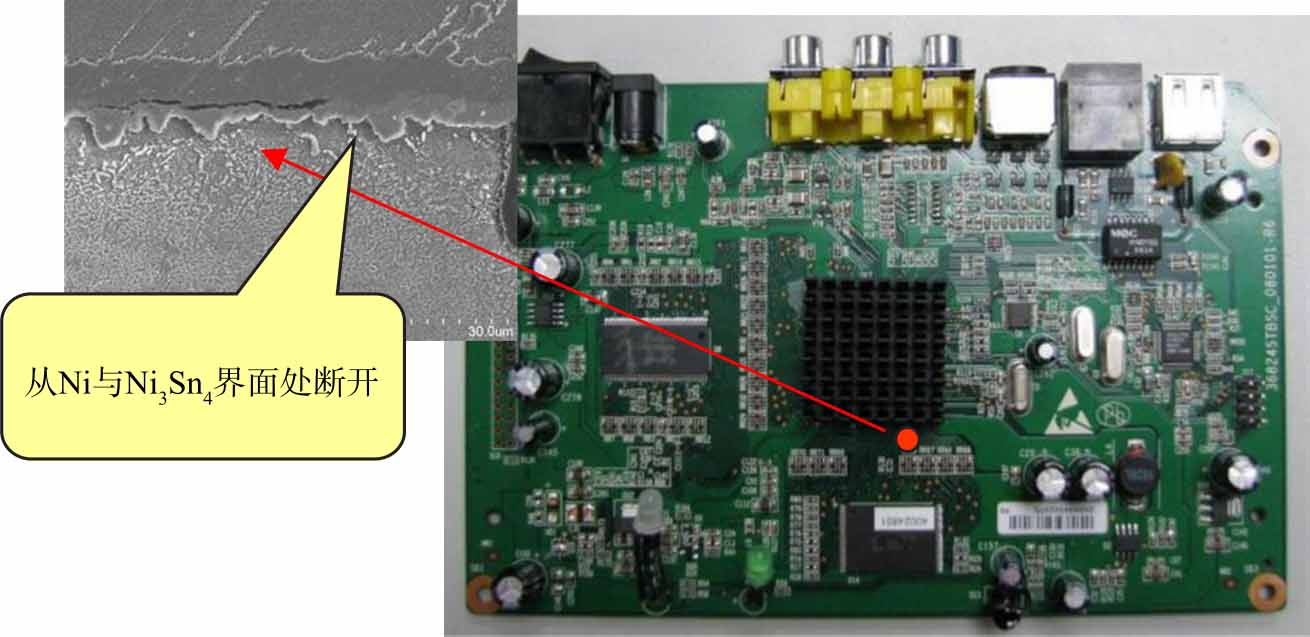

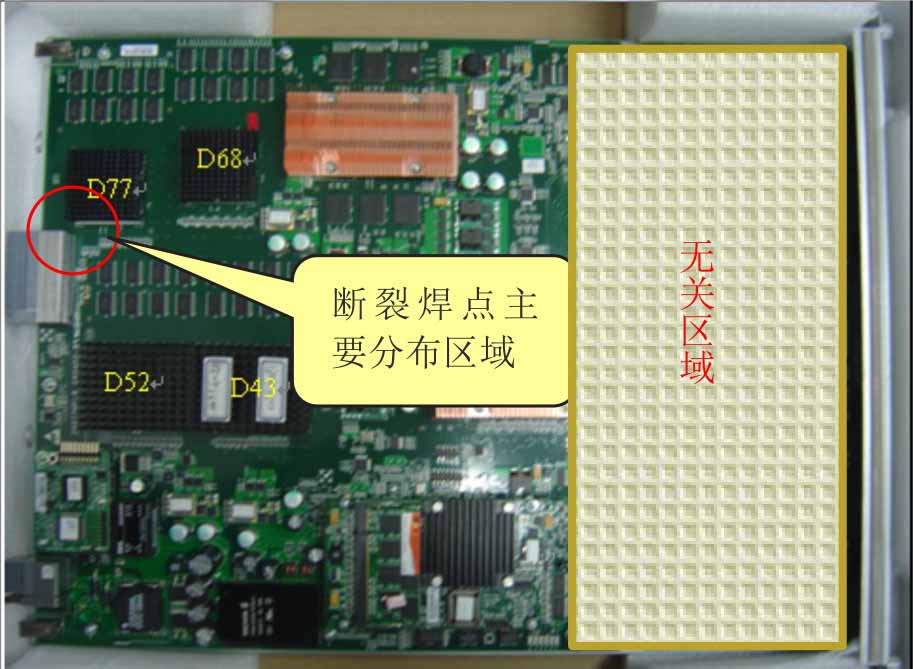

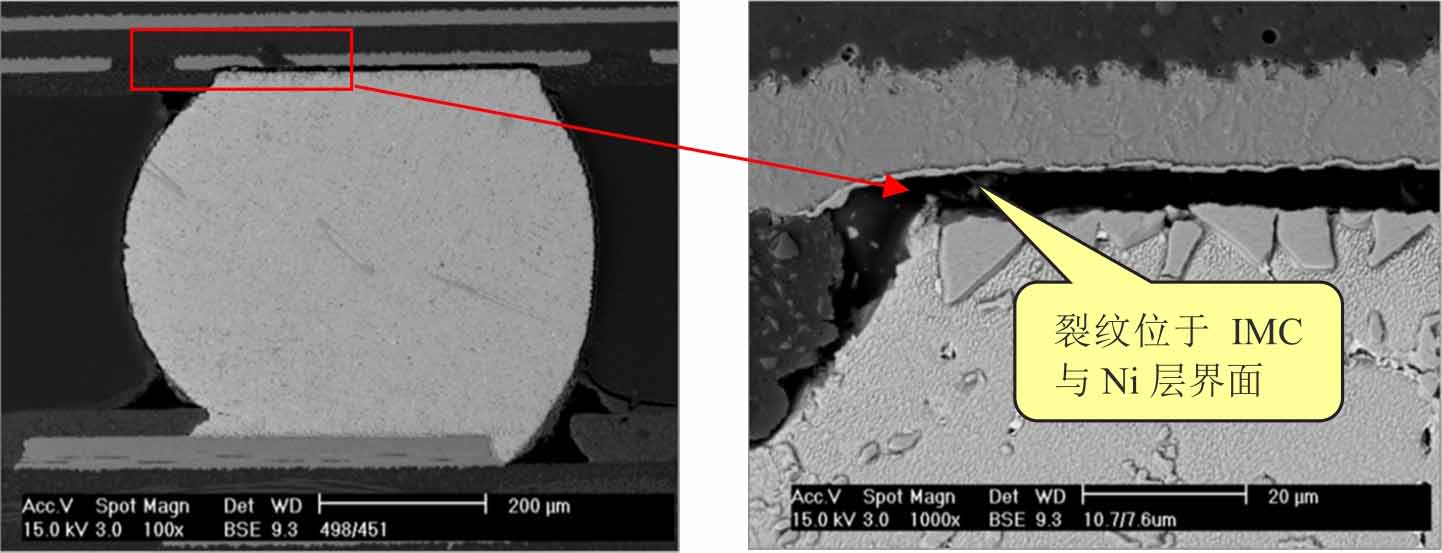

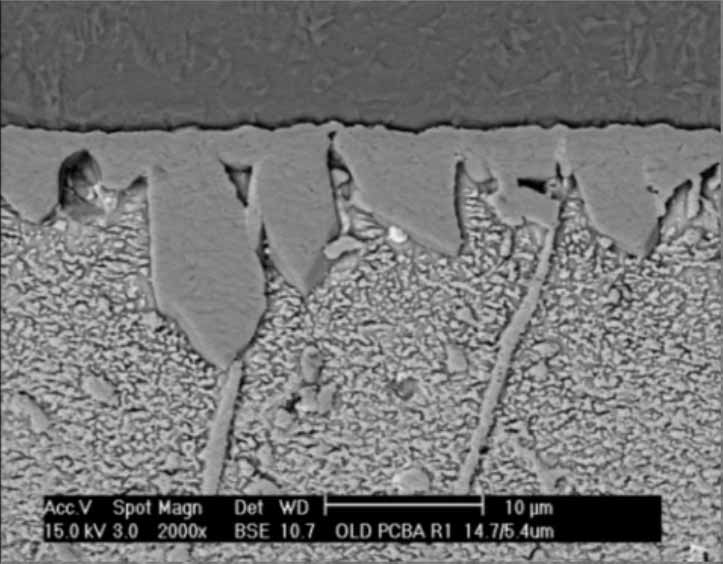

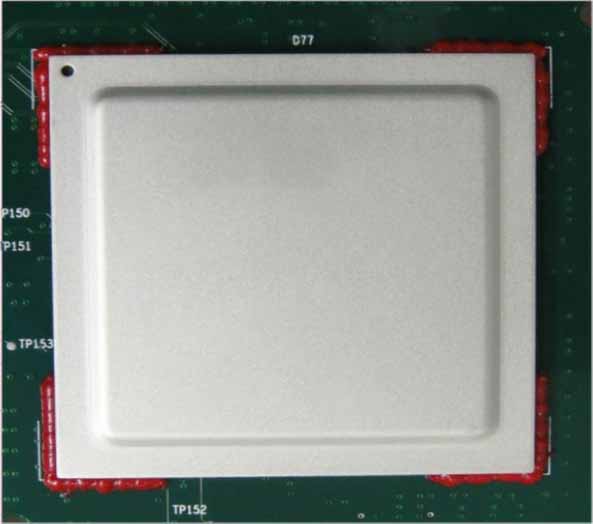

某单板尺寸比较大,采用了分段设计方案。用户开机加电,发现有一定比例的失效。经过分析,定位为位号77的BGA焊点断裂,断裂焊点靠近压接连接器的角部,如图3-42所示,裂缝位置位于IMC与Ni层界面,如图3-43所示。IMC呈贝壳形且非常粗大,宽度超过10μm。

此BGA采用的是铜盘上直接植球工艺,而不是普遍的电镍金工艺。

图3-42 失效焊点的位置

图3-43 失效焊点切片图

2)原因分析

一共做了4项分析。

(1)染色分析:了解失效焊点的位置分布。分析发现大部分断裂焊点分布在BGA靠近压接连接器的一个角部,如图3-44所示,而且断裂点非常多。

(2)切片分析:了解来料BGA与失效焊点的IMC形态。失效BGA断裂焊点的裂纹位于靠近BGA载板的IMC层根部,即IMC与Ni层界面,符合应力脆性断裂的特征。此外,还发现一点异常,就是焊点IMC呈“块状化”,而且异常厚,如图3-45所示,说明再流焊接时间过长。

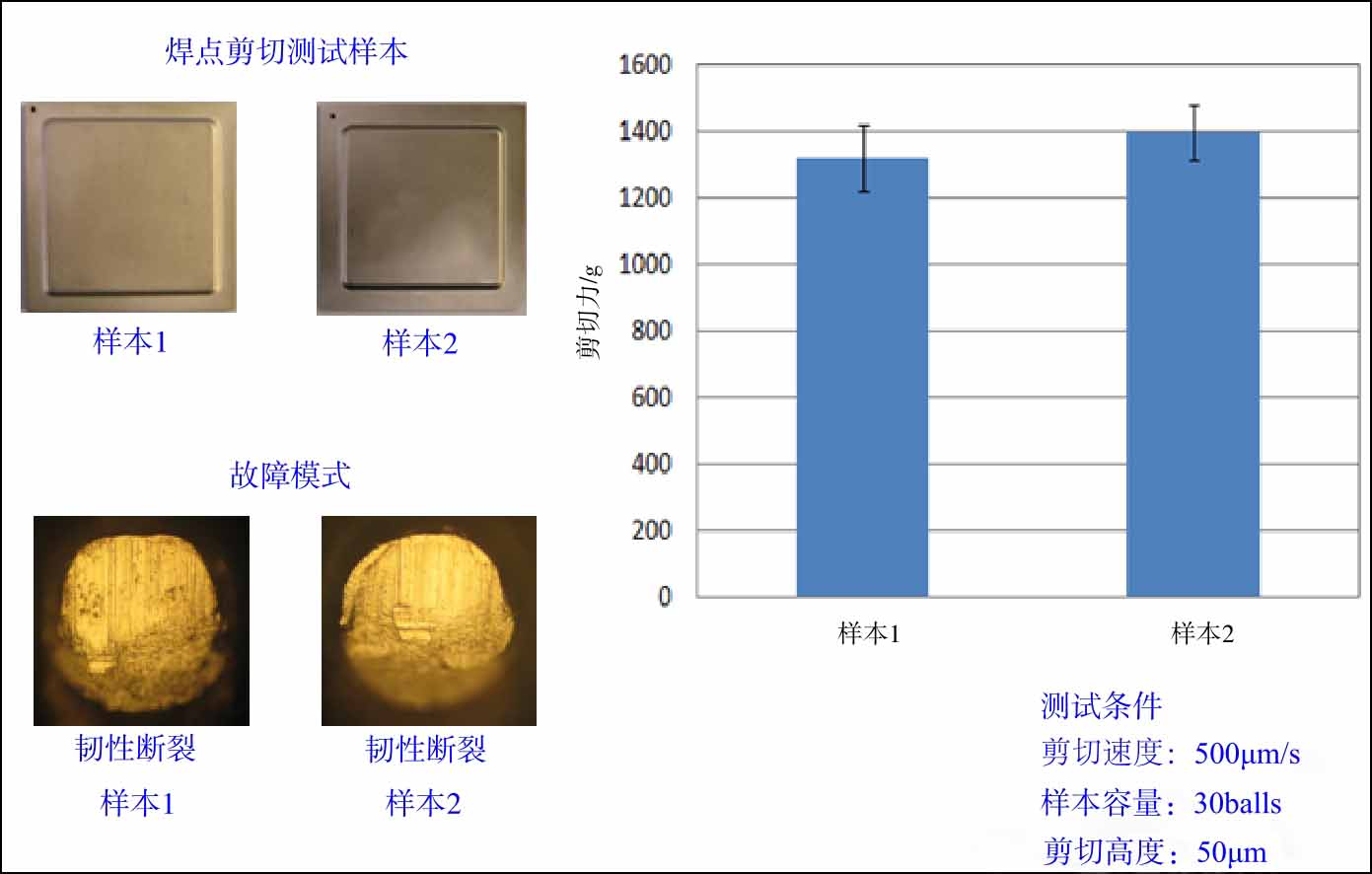

(3)焊点剪切力测试。对BGA进行过炉模拟焊接,然后对剪切力进行测试,发现结果比同样尺寸的其他公司BGA的剪切力小,剪切力分析如图3-46所示。

(4)对组装与运输过程可能产生应力的“操作环节”进行排查。发现诸多问题,压接过程、车间周转、运输过程存在很多可能产生应力的环节。

图3-44 染色分析

图3-45 切片分析

图3-46 剪切力分析

综上所述,根据失效BGA断裂焊点的分布以及裂缝位置,可以确定此BGA断裂为应力断裂。此BGA断裂除应力超载外,IMC超厚也是一个异常因素,它降低了焊点的强度,使得焊点更不耐应力作用。

3)改进措施与效果

(1)提高抗破坏能力。由于运输过程不可控制,因此采用的是对BGA进行加固的方法,如图3-47所示,以提高抗应力破坏的能力。

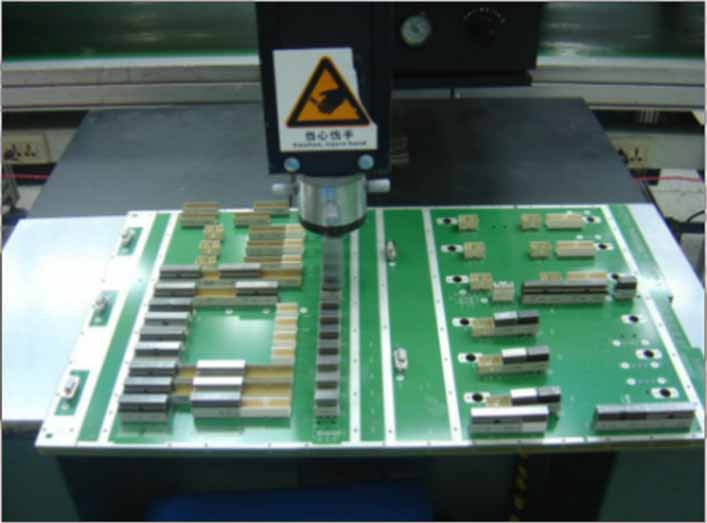

(2)减少装配过程中应力的产生。采用全托盘工装、半自动压接机进行压接连接器的压接,如图3-48所示。

(3)降低焊接峰值温度,并缩短液态焊料存留时间,避免IMC块状化。

图3-47 对BGA进行加固

图3-48 半自动压接