可靠性模型从对系统故障规律认知的角度,对系统及其组成部件进行建模,反映系统的主要故障特征,用于预计或估算产品的可靠性。可靠性建模是开展可靠性设计与分析的基础,也是进行系统维修性和保证设计与分析的前提。

可靠性模型是系统(或单元)故障特征规律的数学描述,包括可靠性框图和相应的可靠性数学模型两部分内容。可靠性框图表示产品各单元的故障如何导致产品故障的逻辑关系;可靠性数学模型是与可靠性框图相对应的数学表达式。典型的可靠性模型有串联模型、并联模型、 n 中取 k 模型(表决模型)和旁联模型等。

装备承研单位在产品设计初期就应建立产品可靠性模型,以便于设计评审,并为产品的可靠性分配、预计和拟定纠正措施的优先顺序提供依据。当产品设计、环境要求、应力数据、故障率数据或寿命剖面发生重大变化时,装备承研单位应及时修改可靠性模型。

建立可靠性模型的前提是对可靠性定义的理解,此时需要对基本可靠性和任务可靠性进行区分,以进行后续可靠性建模工作。基本可靠性与任务可靠性的对比见表3-1。

表3-1 基本可靠性与任务可靠性的对比

续表

因此,在建立可靠性模型时,根据建模目的不同可分为基本可靠性模型和任务可靠性模型。基本可靠性模型是用以估计产品及其组成单元故障维修及保障要求的可靠性模型,为全串联模型,即使存在冗余单元,也都按串联处理;任务可靠性模型是用以估计产品在执行任务过程中完成规定功能的程度,描述完成任务过程中产品各单元的预定作用,用以度量工作有效性的一种可靠性模型。

为正确建立系统的基本可靠性模型和任务可靠性模型,必须对系统的构成、原理、功能、接口等各方面进行深入理解。具体包括:通过系统的任务、功能、工作模式完成系统功能分析;通过性能参数及范围、物理界限与功能接口、故障判据完成系统故障定义;通过寿命剖面及任务剖面进行时间及条件分析。在此基础上,完成可靠性框图模型和可靠性数学模型的建立。

可靠性模型包括可靠性框图和相应的可靠性数学模型两部分内容。

可靠性框图应以产品功能框图、原理图、工程图为依据并相互协调。可靠性框图的基本信息主要来自功能框图。功能框图表示产品各单元之间的功能关系,可靠性框图表示产品各单元的故障如何导致产品故障的逻辑关系。可靠性框图能简明扼要并直观地表示产品完成任务的各种串-并联方框组合。可靠性框图的编制应能反映出产品完成任务时,产品组成单元故障与产品故障之间的关系图。可靠性数学模型是与可靠性框图相对应的数学表达式。

几种典型的可靠性模型有串联模型、并联模型、表决模型和旁联模型。为了简化数学模型,假设:产品及其单元只具有正常和故障两种状态;产品所包含的各单元的寿命服从指数分布;产品所包含的各单元的故障是独立的。

(1)串联模型

组成产品的所有单元中任意单元发生故障就会导致产品故障的模型称为串联模型,其可靠性框图如图3-1所示。

图3-1 串联模型可靠性框图

数学模型:

式中: λ S —产品的故障率;

λ i —第 i 个单元的故障率;

MTBF S —产品的平均故障间隔时间;

R S ( t )—产品的可靠度;

R i ( t )—第 i 个单元的可靠度;

n —产品所包含的单元数。

(2)并联模型

组成产品的单元都发生故障时产品才出故障的模型,为并联模型,其可靠性框图如图3-2所示。

图3-2 并联模型可靠性框图

数学模型:

式中: R S ( t )—产品的可靠度;

R i ( t )—第 i 个单元的可靠度;

MTBF S —产品的平均故障间隔时间;

n —产品所包含的单元数。

(3)表决模型

表决模型又称 n 中取 k 模型或 k / n 模型。组成产品的 n 个单元中,至少有 k 个正常,产品才能正常工作的模型,为表决模型,其可靠性框图如图3-3所示。

数学模型:

若各个单元都相同,且 k / n 表决模型的可靠度为1,则

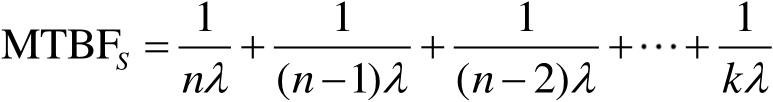

若各单元失效分布为指数分布,则

式中: R S ( t )—产品的可靠度;

R i ( t )—第 i 个单元的可靠度;

MTBF S —产品的平均故障间隔时间;

n —产品所包含的单元数;

k —使产品正常工作所必须的最少单元数;

λ —单元的故障率。

(4)旁联模型

组成产品的 n 个单元中只有一个单元工作,当工作单元有故障时通过故障检测及转换装置接到另一个单元进行工作的模型,为旁联模型,其可靠性框图如图3-4所示。

图3-3 表决模型可靠性框图

图3-4 旁联模型可靠性框图

数学模型:

若组成产品的 n 个单元都相同,寿命服从指数分布,故障率均为 λ ,监测和转换装置可靠度为1,则

式中: R S ( t )—产品的可靠度;

MTBF S —产品的平均故障间隔时间;

λ —各单元的故障率;

t —产品的工作时间;

n —产品所包含的单元数。

可靠性建模流程如图3-5所示。

图3-5 可靠性建模流程

(1)系统定义及功能分析

输入:研制合同(技术协议)、产品设计信息,及寿命周期任务剖面。

输出:功能框图、功能逻辑图,任务定义和故障判据。

①功能分解与分类

根据所分析对象的系统任务功能需求,对系统任务功能进行逐层分解细分,直至可以获得明确的技术要求的最低层次(如部件)。在系统功能分解的基础上,可按照给定的任务对系统的功能进行整理与分类,以整理出产品的基本功能和必要功能,为后续的功能分析奠定基础。系统的功能分类见表3-2。

表3-2 系统的功能分类表

②系统功能原理分析

根据产品各层次功能之间的接口和关联逻辑关系,利用功能框图或功能流程图加以描述。功能框图在对系统各层次功能进行静态分组的基础上,描述系统的功能和各子功能之间的相互关系;功能流程图是系统功能实现过程的动态描述,主要用于表明系统各功能之间的时序相关性。功能框图和功能逻辑图是绘制系统可靠性框图的基础。

③任务剖面及时间分析

根据产品的任务剖面及各阶段任务的功能需求进行任务剖面与时间分析,主要用于确定系统任务执行过程中各功能的执行时间及功能间的切换时间。此外,产品的各功能在执行任务过程中不会时刻处于工作状态,因此在建立可靠性模型前必须加以修正,通常用占空比进行修正。

④任务定义及故障判据确定

根据产品的任务需求、使用环境及系统设计进行任务定义和故障判据的确定,主要用于确定系统任务执行过程中产品具体的故障判别标准。需要注意的是,基本可靠性和任务可靠性下的任务定义及故障判据不同,需加以区分。

(2)可靠性框图绘制

根据系统的结构组成及功能框图,利用典型的可靠性模型进行可靠性框图绘制,典型的可靠性模型包括:串联模型、并联模型、表决模型、旁联模型等。后续应根据可靠性设计与分析工作的需要分别绘制基本可靠性框图和任务可靠性框图。

输入:产品设计信息、系统功能原理图。

输出:基本可靠性框图、任务可靠性框图。

(3)可靠性数学模型确定

根据基本可靠性框图和任务可靠性框图的逻辑结构以及典型的可靠性数学模型对产品的可靠性数学模型进行分析确定。

输入:基本可靠性框图、任务可靠性框图。

输出:基本可靠性数学模型、任务可靠性数学模型。

可靠性建模要点如下:

①可靠性建模是进行可靠性分配和预计的基础,因此应在初步设计阶段建立产品的可靠性模型。同时随着产品设计工作的进展,可靠性框图应依据产品环境条件、设计结构、应力水平等信息不断修改、完善和细化。

②应根据需要分别建立产品的基本可靠性模型和任务可靠性模型。基本可靠性模型是一个全串联模型,不管是采取冗余还是采取可替换的不同工作模式,其所有组成单元都应按串联结构处理;而在任务可靠性模型中,产品采取的冗余或可替代的不同工作模式可采用并联、表决、旁联等结构进行表示。只有在系统既没有冗余,又没有替代工作模式的情况下,基本可靠性模型和任务可靠性模型才是一致的。

③对于多任务的系统,应根据不同的任务剖面建立不同的任务可靠性模型,不同模型中应包括在不同任务剖面中工作的所有组成单元。

④建立任务可靠性模型时需注意单元工作时间与系统工作时间的一致性,若两者工作时间不一致,则在计算系统任务可靠性时应按比例进行修正。

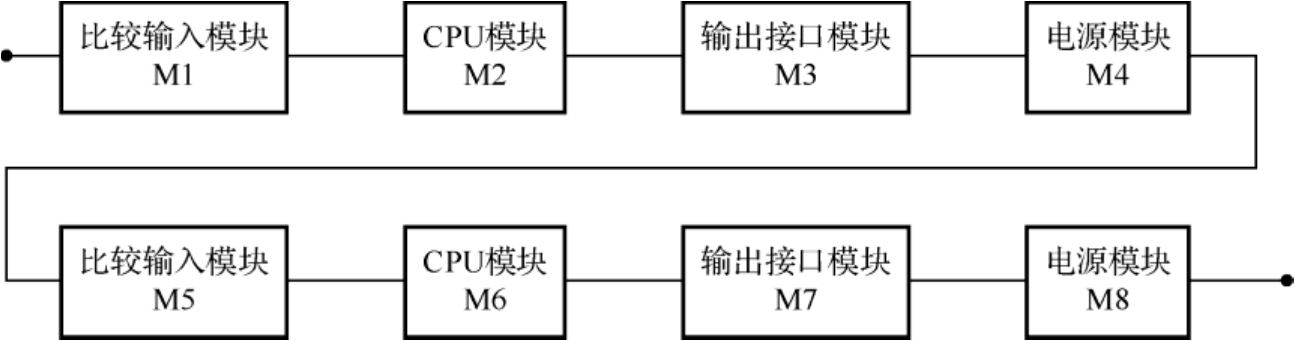

某型综合处理计算机采用双裕度设计实现,由两套计算机子系统组成。每套计算机子系统的配置完全相同,包括比较输入模块、CPU模块、输出接口模块和电源模块4个单元。

(1)功能分析

某综合处理计算机的功能是实现对重要提示信息的排序、分类处理和告警,引起操作人员注意,从而采取恰当处理措施。两套计算机子系统中,只要一套能正常工作,该综合处理计算机就可以实现上述规定功能。

(2)功能原理分析

该综合处理计算机的功能框图如图3-6所示。

(3)任务时间分析

根据系统的任务剖面,处理计算机的所有单元在系统任务剖面的各个阶段一直工作。

(4)故障判据确定

根据综合处理计算机的任务要求,确定基本可靠性和任务可靠性的故障判据。

图3-6 综合处理计算机的功能框图

基本可靠性的故障判据为:由于设计、制造缺陷造成综合处理计算机的任何单元故障,都需要必要的维修和保障工作,都会影响设备的基本可靠性,都算作关联故障。

任务可靠性的故障判据为:由于设计、制造缺陷造成综合处理计算机在任务期间不能够实现提示信息的排序、分类处理和告警的关联故障。

(5)可靠性框图绘制

根据综合处理计算机的功能框图及故障判据,绘制基本可靠性框图和任务可靠性框图,分别如图3-7和图3-8所示。

图3-7 综合处理计算机基本可靠性框图

图3-8 综合处理计算机任务可靠性框图

(6)可靠性数学模型确定

根据综合处理计算机的可靠性框图和典型可靠性数学模型,确定综合处理计算机的基本可靠性数学模型和任务可靠性数学模型。

综合处理计算机的基本可靠性数学模型如下

式中:

—综合处理计算机的故障率(1/h);

—综合处理计算机的故障率(1/h);

—综合处理器第

i

个单元的故障率(1/h)。

—综合处理器第

i

个单元的故障率(1/h)。

综合处理计算机的任务可靠性数学模型如下

式中:

—综合处理计算机的任务可靠度;

—综合处理计算机的任务可靠度;

—综合处理计算机第

i

个单元的任务可靠度,

—综合处理计算机第

i

个单元的任务可靠度,

;

;

t —处理计算机的任务时间(h)。