当SOFC支撑体由陶瓷支撑体转化为金属时,虽然带来热启动速度的优势,但对于其制备技术带来了新的挑战。传统的SOFC制备方法主要为高温烧结法,即通过流延、喷雾、浸渍、电解沉积或丝网印刷等方法在支撑体表面覆盖电极及电解质粉末或粉末前驱体,随后通过高温烧结形成多孔或致密结构 [4] 。高温烧结制备工艺主要存在以下问题。

(1)界面反应

界面反应是高温烧结法制备SOFC面临的共性问题,通常发生在电极与电解质界面,如YSZ电解质高温下会与阴极LSCF [49] 或LSM [50] 发生反应生成La 2 Zr 2 O 7 、SrZrO 3 ;LSGM电解质高温下会与Ni发生反应 [51] 。MS-SOFC通常为了防止金属支撑体氧化而在还原气氛下进行烧结,此时阳极中的Ni元素与连接体中的Cr元素会发生互扩散,损害电极性能。

(2)材料稳定性问题

一些电解质材料如GDC [52] 与LSGM [53] 在高温还原性气氛下相结构不稳定;BZCY系列质子导体在1400℃下BaO会发生显著挥发 [54] ,然而其烧结温度却高达1600℃;LSM与LSCF等金属氧化物阴极材料在高温还原气氛下会发生分解。此外,在还原性气氛下进行高温烧结还会导致阳极的金属Ni颗粒团聚长大,降低电极催化性能 [55] 。

(3)金属支撑体氧化问题

金属支撑体在高温下会发生严重的氧化,因此需要在还原性气氛保护下进行高温烧结。

为规避高温烧结制备MS-SOFC所产生的问题,目前主要有两种低温制备方案,分别是低温烧结方法与热喷涂方法。

对于传统的SOFC烧结制备工艺,为了保证电解质层的完全致密,通常需要在高温下进行长时间的烧结,比如对于氧化铈基电解质材料,通常需要在1500℃下进行长时间的高温烧结才能得到完全致密的电解质层 [56,57] 。而高温烧结电解质的制备方法会给金属支撑SOFC带来巨大的挑战。一方面,在1200℃以上经过长时间的烧结很有可能会使得阳极中氧化镍颗粒的过分长大,从而降低阳极的电导率和催化活性;另一方面,电解质的高温烧结容易使得电解质内部晶粒过分长大,电解质中的杂质全都富集在晶界处,大幅降低晶界处的电导率。此外,对于MS-SOFC,电池在1200℃以上进行高温烧结会导致金属支撑体氧化脱皮,同时也会发生严重的变形,难以保证电池的平整度,不利于电池的成型。因此,有必要探索电解质材料的低温烧结致密工艺。

1 电解质的低温烧结

低温烧结法是通过加入烧结助剂,将电解质的烧结温度降至金属支撑体可承受温度的一种制备方法。低温烧结避免了高烧结温度下晶粒过分长大导致的材料性能下降,此外也大大降低了电极电解质共烧的难度。

低温烧结的机制主要分为本征机制与非本征机制。本征机制意义在于不改变电解质材料的本征物化特性,而非本征机制则是通过对电解质材料进行固溶处理及引入第二相等达到低温烧结的效果。为实现低温化烧结,常用的工艺方式包括降低材料颗粒尺寸、辅助外场强化低温烧结等。

降低颗粒尺寸是主要的低温化烧结方式之一,其原理在于降低初始粉体的颗粒尺寸至纳米级别以达到高的烧结活性。在纳米颗粒存在的条件下,电解质材料的烧结驱动力增强,从而使烧结速率增快、致密化温度得以降低。辅助外场强化烧结通常是通过在烧结过程中施加外加辐源,增强烧结驱动力,使材料的致密化速率增大 [58] 。外场强化烧结主要分为压力辅助烧结和电场辅助烧结两种方式。压力辅助烧结的机制在于同时加温加压有助于颗粒的接触与扩散、流动等传质过程,抑制晶粒长大,显著降低烧结温度和烧结时间 [59] ;电场辅助烧结的机制是材料颗粒在外加电场作用下颗粒间隙存在强局部电场或烧结颈被反复充电放电,大大提升了烧结速度,促进致密化。目前外场强化烧结技术尚不成熟且成本较高,不适用于广泛商业化生产。

依靠低温烧结的非本征机制实现陶瓷材料的低温化烧结的主要方式包括掺杂低熔点组元形成液相烧结、掺杂其他组元与主相形成固溶体产生低温化烧结、第二相烧结助剂加强粉末颗粒表面扩散从而增强烧结性能。

1)掺杂低熔点组元形成液相烧结:一般地,在陶瓷烧结中,如果掺杂了氧化钴、氧化锂这类低熔点组元,在烧结过程中形成液相的烧结方式通常称为液相烧结。液相烧结的优势在于粉末颗粒可以通过液相的组成部分进行很好的滑动,从而使粉末颗粒进行自动最密堆积重排,实现足够致密的状态;此外,液相的存在也可以实现粉末颗粒表面物质的快速运输,加快了烧结的表面扩散。

2)掺杂其他组元与主相形成固溶体产生低温化烧结:其原理在于当掺杂剂与电解质主相离子的价态和离子半径相差较大时,晶格或晶界处的点缺陷浓度发生变化,从而提高主相离子的扩散系数;掺杂剂含量较大时,电解质材料出现非本征缺陷,产生溶质偏析或溶质拖拽效应,引起晶界处传质速率发生变化;掺杂剂改变了电解质坯体表面能与晶界能的比值,增强烧结驱动力促进致密化过程。

3)第二相助烧也称为引入烧结助剂助烧,主要的机制为:烧结过程中第二相以固相存在时,固相结构的钉扎作用阻碍晶界迁移,抑制晶粒生长;烧结过程中第二相以液相存在并浸润主相时,烧结机制变为“液相烧结”,流动传质速率要高于扩散传质,因此致密化速率更快,烧结温度更低。以氧化钴作为烧结助剂为例,氧化钴在900℃形成1~2nm液相薄膜包裹GDC晶粒,摩尔分数为2%的掺入量促使GDC在1000℃烧结致密度达到95%以上 [60] 。当烧结过程中第二相元素在母相中有着较大的溶解度时,常常会加快烧结时颗粒表面的扩散作用,从而促进烧结,其中最为典型的例子为Al促进ZrO 2 烧结,由于Al在ZrO 2 中具有一定量的溶解度,因此在烧结过程中Al会扩散进入ZrO 2 的晶格,此时加强了ZrO 2 颗粒的表面物质交换过程,因此起到了助烧作用。

Han等 [61] 在YSZ中加入摩尔分数为7%的低熔点Bi 2 O 3 ,在850℃下无压烧结出相对密度为96%的块材;Kleinlogel等 [62] 采用20nm的超细GDC粉末为Co(NO 3 ) 2 烧结助剂,在900℃下烧结的块材相对密度达到99%;Bu等 [52] 通过在BZCY中加入NiO,将BZCY的烧结温度降至1300℃,且电导率达到块材的水平。英国Ceres Power将低温烧结作为其MS-SOFC的制备方法,以Co 3 O 4 为烧结助剂 [6] ,在1000℃左右成功制备了致密的GDC电解质,密度可达理论值的95%。

虽然依托烧结助剂可以降低陶瓷材料的烧结温度,但是烧结助剂的添加量需要仔细斟酌。如果烧结助剂的添加量过少,则助烧效果不明显;如果烧结助剂的添加量过多,则有可能适得其反,反而起到了造孔的作用。因此,针对不同电解质材料需要进行大量研究,从而找到最优的烧结助剂种类与含量。

2 MS-SOFC电解质低温烧结技术的典型应用

在本章概述中已经提及,金属支撑SOFC由于金属基体的特点,难以在较高温度下进行烧结。低温烧结可以降低金属支撑体高温条件下的形变,同时也可以减少烧结过程中的Cr挥发现象,最重要的是可以在空气中实现电解质的低温致密化烧结。其中最典型的应用是英国Ceres Power制备的金属支撑SOFC电堆。

英国Ceres Power以铁素体不锈钢箔为基体,采用激光打孔在箔片中心形成多孔区域,而边缘保持为致密区域 [5-7] 。在多孔支撑体区上采用丝网印刷(SP)沉积阳极-厚GDC/薄YSZ/薄GDC电解质层-阴极活性层/集流层等功能层,其中阳极被电解质完全包围以实现结构的密封性。通过向GDC中添加烧结助剂,可以使电解质在空气气氛中1000℃左右烧结致密,电解质显微截面如图2-14所示。基于GDC电解质低温烧结技术,Ceres Power已成功组装了MS-SOFC电堆,比功率达到0.12kW/kg,连续运行6400h电池性能衰减速率为(0.3%~0.45%)/kh。Ceres Power组装的电堆可在550℃中温下运行,启动速度快,抗热震性好,将来可应用于车辆的辅助动力装置(APU)。

下面对Ceres Power的GDC电解质低温烧结技术进行简要介绍。CeO 2 基电解质在空气中需要在1400℃进行长时间烧结才可以达到完全致密,而当CeO 2 处于还原性气氛中时,Ce 4+ 会被还原为Ce 3+ ,Ce的还原会带来电子电导,此外还会带来晶格膨胀。以上问题严重限制了CeO 2 基电解质的应用。而为了实现金属支撑MS-SOFC电解质薄膜低温致密化制备,主要有以下两种方式:①通过掺杂烧结助剂,在空气中低温条件(<1150℃)下,通过制定合适的烧结制度实现薄膜烧结致密化。②通过添加烧结助剂,在保护气氛下进行中低温烧结(<1300℃),通过调整烧结助剂中二价阳离子和三价阳离子的比例,来保证烧结致密化。

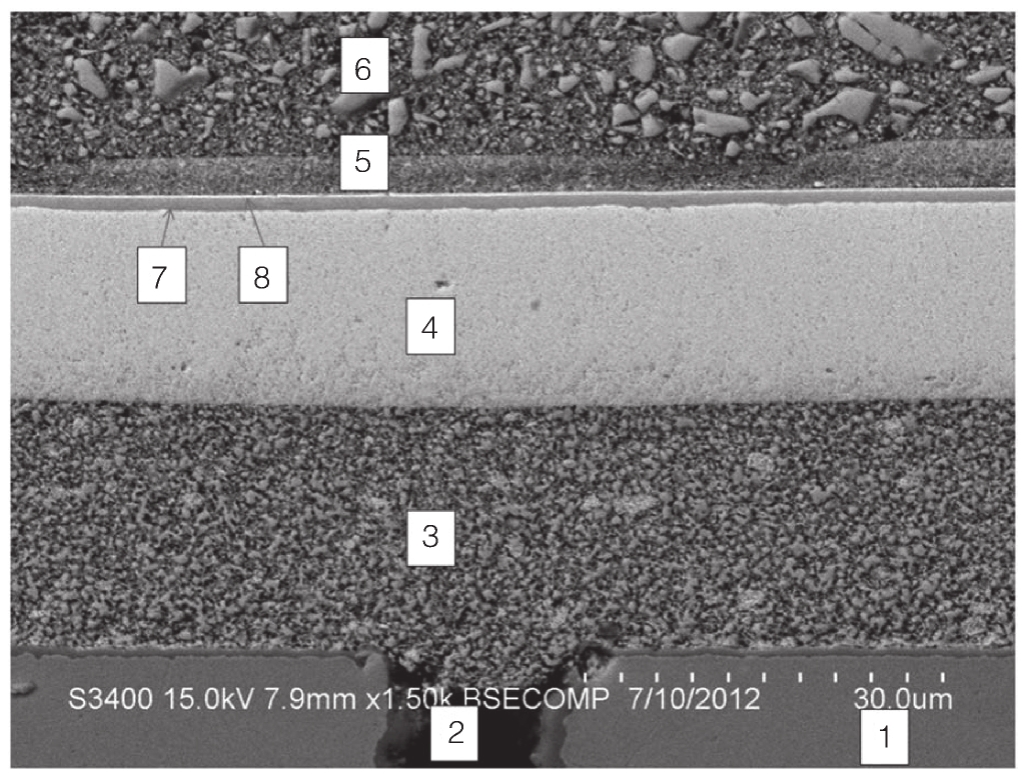

图2-14 金属支撑固体氧化物燃料电池显微截面

1—铁素体不锈钢基体 2—基体中间多孔区域 3—阳极 4—电解质 5—阴极活性层

6—阴极集流层 7—稳定氧化锆层 8—掺杂氧化铈层

根据上述介绍可知,为了实现电解质烧结致密化,通常需要加入烧结助剂。对于空气中烧结致密化的方式,常常采用的烧结助剂材料种类为CoO、Fe 2 O 3 、CuO、Bi 2 O 3 。其中,氧化铋由于其熔点较低,因此也经常被用作制备复合电解质的材料,然而Bi 2 O 3 易被氢气还原,因此在作为电解质助烧层面,常常需要再制备一层阻挡层构成双层电解质。Fe 2 O 3 与CuO均为过渡族金属氧化物(TMO),因此往往具备较好的助烧效果。研究表明,添加适量Fe 2 O 3 作为烧结助剂可以将电解质的烧结温度降低200℃左右。氧化钴是Ceres Power所使用的烧结助剂,其熔点较低,在熔化过程中还会发生钴价态的转变,因此在烧结过程中,氧化钴的状态变化会给烧结过程带来很大的推动作用。Ceres Power公司通过在电解质烧结过程中加入质量分数为0.5%~5%的氧化钴烧结助剂,在保证助烧效果的前提下不会过分牺牲电解质电导率,并结合特殊的烧结手段,将GDC的烧结温度降低至1000℃,厚度为30μm的电解质薄膜实现了96%的致密度。由于液相的存在,使得电解质的烧结致密化温度大大下降,相比于其他的过渡族金属氧化物的助烧效果,氧化钴的助烧效果是最好的,仅次于氧化锂的助烧效果。西安交通大学在先前的研究中表明,在添加氧化钴烧结助剂后,在1100℃的烧结条件下GDC电解质可以实现98%的致密度。然而,添加氧化钴烧结助剂的电解质烧结后会出现晶界电导率下降的问题,这是由于烧结过程中Co会在晶界富集,改变了晶界附近的双电层结构,导致氧空位的迁移发生了变化,从而降低了晶界电导率。

在空气环境下进行电解质烧结要求金属支撑体在烧结过程中不发生剧烈的氧化与变形,因此通常要求烧结温度不能过高,然而目前国内可以在氧化性气氛下耐受1000℃高温的不锈钢还处于研发阶段,因此为了保证支撑体的质量,金属支撑SOFC的电解质通常需要在Ar/N 2 的保护气氛中进行烧结。对此,Ceres Power公司也进行了一定的研究并给出了烧结致密化的判据:在烧结过程中,二价阳离子摩尔分数减去调整后的三价阳离子摩尔分数在0.01%~0.1%,否则电解质在约1000℃的还原性气氛中将很难实现致密化。原因主要有以下几个方面:①在惰性气氛或者氧化还原气氛中,金属基体中的Cr会挥发至电解质表面或者其内部,在烧结过程中Cr的存在会抑制电解质的致密化。②在保护气氛或者还原气氛中,阳极材料中的NiO会有一部分发生氧化还原反应,可能产生很大的体积变化,该体积变化所产生的应力将抑制电解质的致密化。③二价阳离子确实有利于电解质的致密化,但是三价离子可能会和二价离子产生新相阻碍电解质的表面扩散,从而限制了电解质的致密化。对于在具有惰性保护气氛与还原性气氛环境中电解质低温致密化的机制还在研究中,相关的具体机理还有待进一步探索。

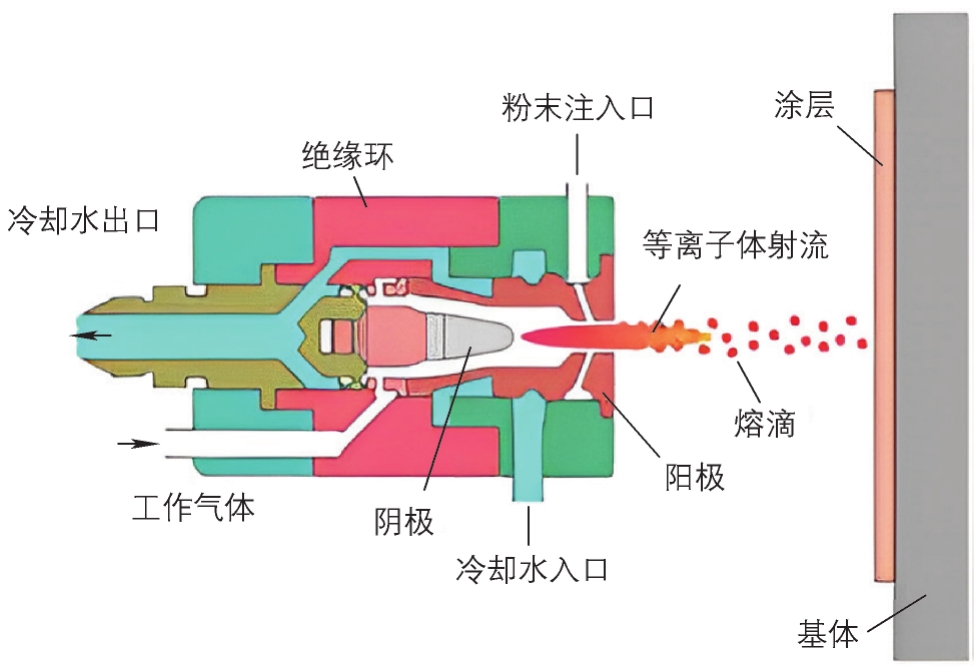

1 等离子喷涂技术原理

等离子喷涂是一种采用非转移刚性等离子弧作为热源,将喷涂的材料送入射流中加热加速形成熔融液体,最终沉积在基体上形成涂层的过程,其工作原理如图2-15所示。工作时喷枪内通入氩气、氢气、氮气、氦气等气体之一或它们的混合气体,借助高频电火花引燃电弧,工作气体进入弧柱区域发生电离并产生等离子体。在机械压缩效应、热压缩效应以及自磁压缩效应的作用下,等离子体从喷嘴中喷出,形成高温高速的等离子射流。等离子射流中心温度可达32000K,射流从喷嘴中离开时温度也超过了15000K [63,64] 。因此,等离子喷涂理论上可以熔化一切具有物理熔点的材料。

等离子喷涂不仅是一种表面涂层技术,而且也被认为是一种典型的自下而上的增材制造技术。等离子喷涂过程主要包含以下几个步骤:①粉末进入射流;②粉末在射流中加速加热形成粒子流;③熔融或半熔液滴(粒子)相对独立地撞击基体或者已沉积涂层的表面;④液滴撞击基体表面并铺展成盘状;⑤展平的液滴快速凝固形成扁平粒子;⑥粒子不断沉积形成涂层。

图2-15 等离子喷涂的工作原理

在等离子射流中,液滴可以被加热到材料的熔点以上,粒子的飞行速度一般也大于200m/s,在一些特殊的等离子喷涂方法(如层流等离子喷涂和超音速等离子喷涂)中,粒子温度也可以被加热到远高于熔点 [65,66] ,粒子速度也可以高达600m/s [67,68] 。影响最终涂层结构的主要喷涂参数包括喷涂粉末的物理性质、粉末的形貌与粒径分布、喷枪的结构设计和几何形状、工作气体的种类和压力、等离子弧功率、涂层的沉积距离以及基体的预热温度等。西安交通大学李长久教授认为影响等离子喷涂涂层沉积最直接的参数包括沉积前粒子的温度、速度以及粒子直径,其他参数通过影响粒子的速度和温度来影响涂层的结构和质量。在喷涂的过程中,通过调整各个喷涂参数从而实现对涂层内结构的调控,进而改变涂层的热导率、电导率、杨氏模量、结合强度以及断裂韧性等物理性质,最终获得满足服役性能的涂层 [69-71] 。等离子喷涂陶瓷涂层因其优秀的性能被广泛应用于耐磨防腐涂层、太阳能电池、SOFC、热障涂层等重要领域。

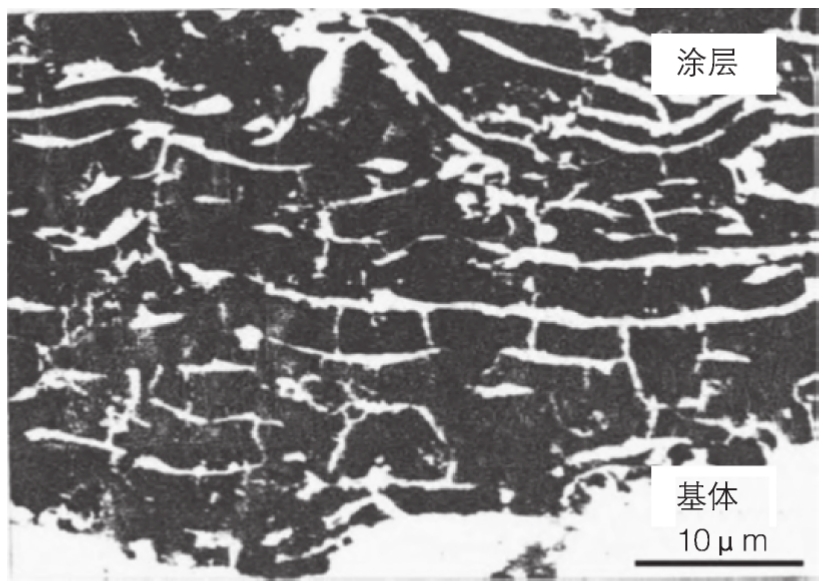

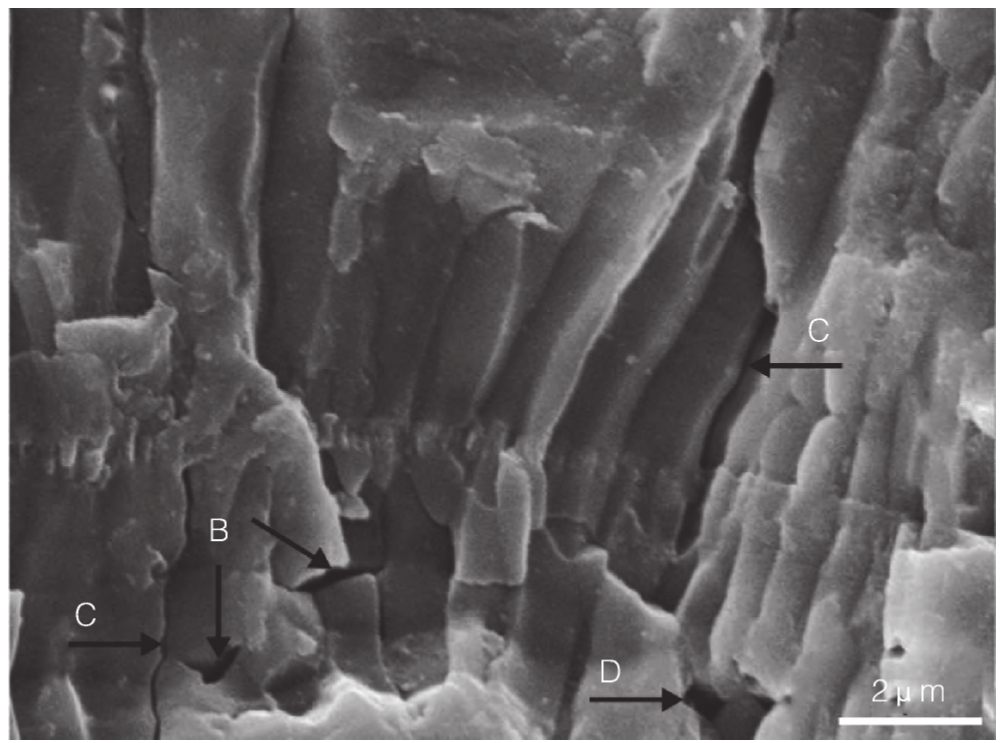

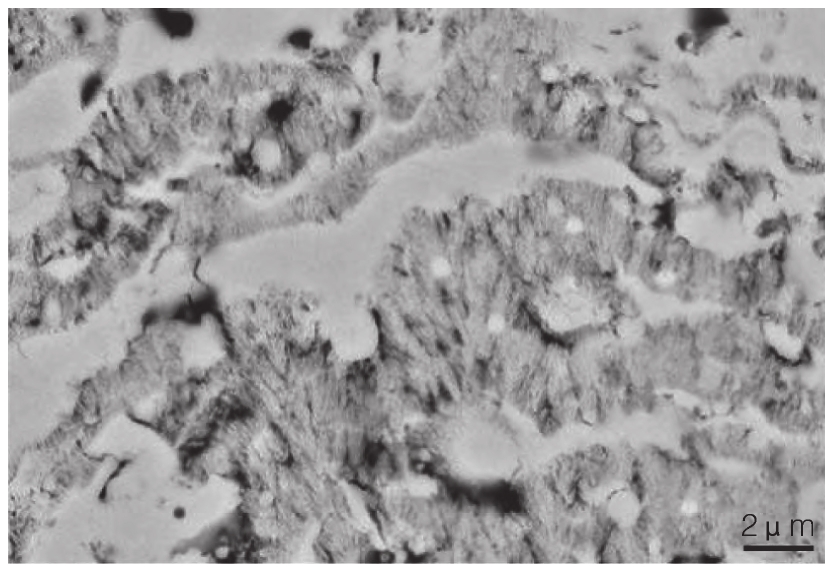

热喷涂制备的陶瓷涂层曾经被认为是层状结构简单堆叠的多孔结构。因此,热喷涂涂层的孔隙率也往往在百分之几到20%左右。李长久等人 [72,73] 通过在Al 2 O 3 等离子涂层内部电镀铜,将层状结构间难以观测到的界面形象地表征了出来。典型的Al 2 O 3 涂层电镀铜后的微观结构如图2-16所示,图中白色的带状结构为电镀到涂层内部的铜,可以清楚地观察到陶瓷涂层中层状结构间的未结合界面与垂直裂纹。

涂层中的孔隙包括一些较大的气孔、层间未结合的界面以及单个层状结构中的垂直裂纹。孔隙依靠单个粒子的垂直裂纹互相贯通 [74] ,形成贯通孔隙,该贯通孔隙成为气体穿过涂层的通道。该特点保证气体可以从电极表面扩散到电极-电解质界面,因此热喷涂涂层可以用作SOFC的电极,但同时也因为电解质层难以完全致密,限制了涂层直接用于SOFC电解质。因此,APS首先因为可用于制备SOFC的阳极 [75] 和阴极 [76,77] 而受到广泛关注。

图2-16 电镀铜的等离子喷涂Al 2 O 3 涂层的微观结构

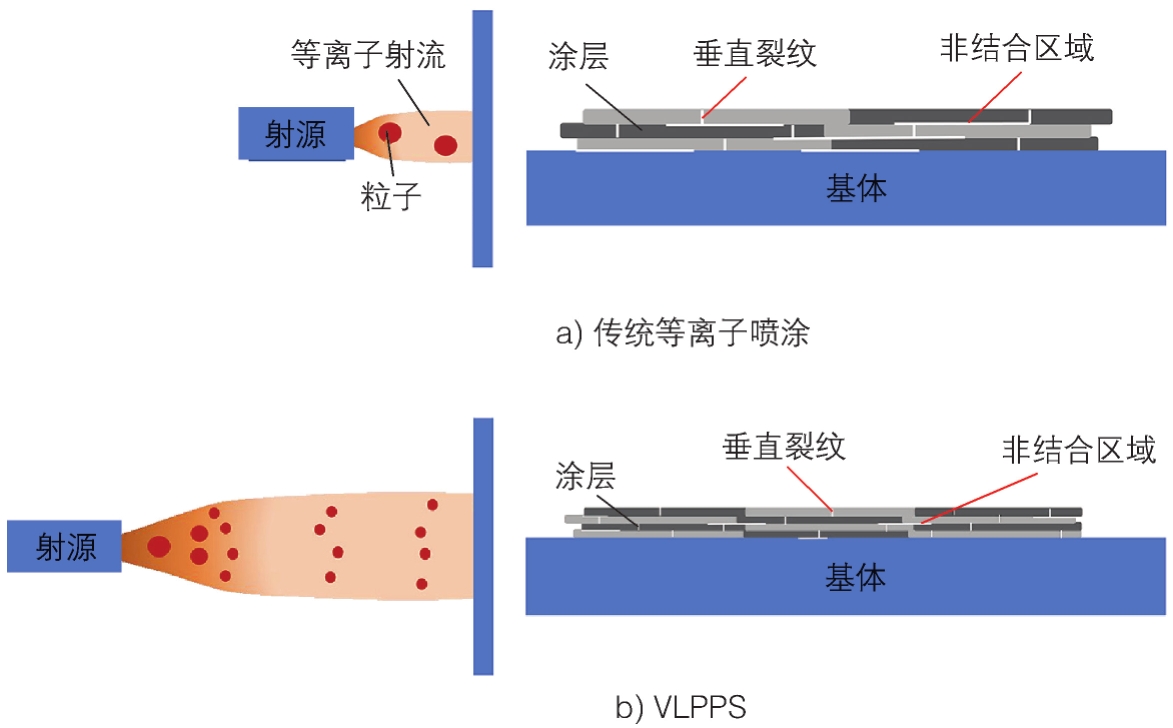

一般来说,小尺寸的粉末难以应用于传统的等离子喷涂过程中,因为送粉存在着很大的问题。图2-17a所示为传统等离子喷涂的过程,当使用大尺寸粉末时,涂层内会产生大尺寸的缺陷;图2-17b所示是超低压等离子喷涂(VLPPS)的喷涂过程示意图,通过VLPPS技术与粉末设计的结合,实现了小尺寸颗粒的沉积。由于等离子体射流时间较长,可以将软团聚的粉末爆裂为小尺寸颗粒。小尺寸粒子沉积有助于减少缺陷、空隙、裂纹和未结合界面,从而提高涂层的致密度。

图2-17 等离子喷涂粒子沉积过程示意图

2 致密电解质的低温制备技术

(1)涂层后处理致密

1)高温烧结致密:因为涂层固有的层状结构特征,大气等离子喷涂制备电解质涂层中存在大量气孔,因此APS直接制备的电解质涂层的致密度难以满足SOFC的使用需求,制备的电池性能也会严重衰减。通过涂层高温烧结后处理可以获得高致密、高电导率的电解质薄膜。热处理一般采用的方法有高温烧结法、放电等离子烧结和微波烧结 [78-80] 等。喷涂态的YSZ经过高温烧结后,贯通孔隙消失,形成球形闭气孔,因此电解质层气密性显著增加。

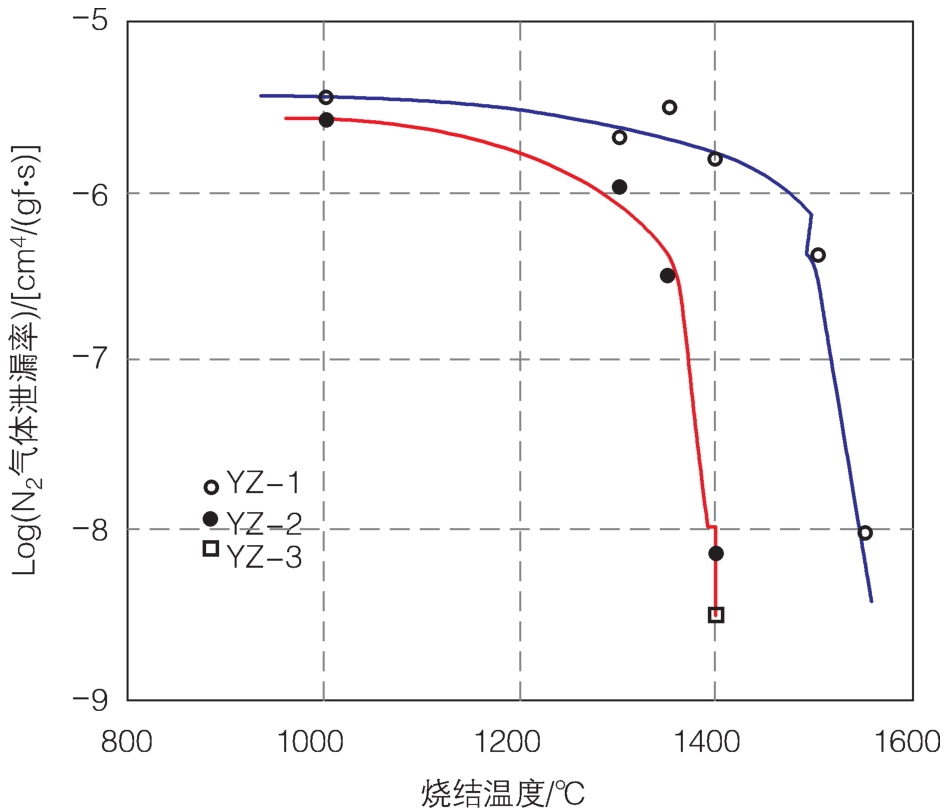

在空气气氛下,烧结3h的过程中喷涂态的YSZ涂层气体泄漏率在1000~1550℃间随温度变化的关系如图2-18所示,涂层的气体泄漏率在1500℃时突然急剧减小,在1550℃时泄漏率小于1×10 -8 cm 4 /(gf·s)。涂层气体泄漏率在1550℃时的突然降低可能是因为YSZ在达到烧结温度后,内部的连通孔隙结构转化为球形闭气孔。此外,烧结后的电池的开路电压接近电池理论电压也说明了电解质层致密度的大幅增加。因此,通过喷涂态涂层的高温烧结工艺可以显著提升电解质的致密度 [78] 。

图2-18 烧结温度对电解质层的N 2 泄漏率的影响

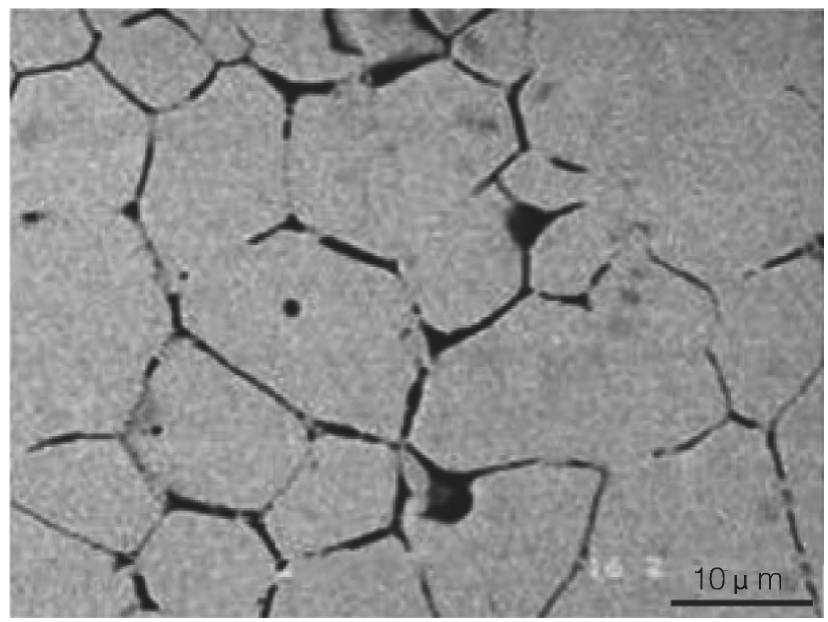

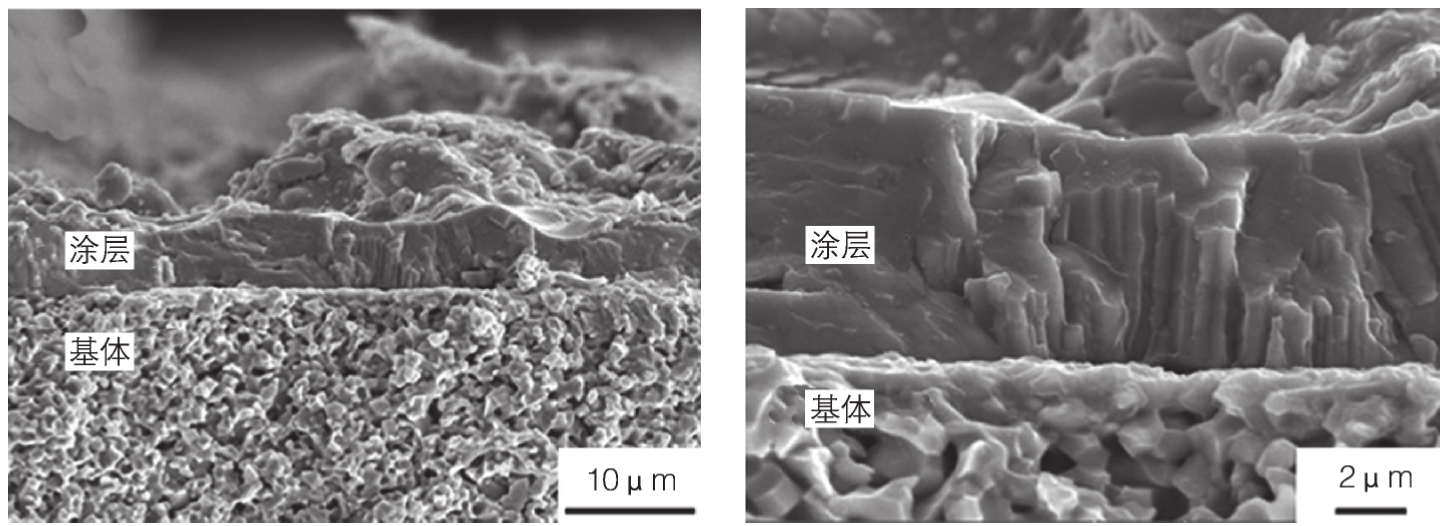

采用放电等离子烧结、微波烧结等快速烧结方法同样可以获得高度致密的涂层。采用放电等离子烧结在1500℃下热处理9min后的YSZ涂层的结构如图2-19所示,涂层中层状结构彻底消失,重新生长为尺寸约10μm均匀分布的粒状晶,通过交流阻抗谱测得的烧结后的涂层极化阻抗与喷涂态相当 [79] 。

2)低温化学浸渗致密方法:等离子喷涂后,虽然可以通过高温烧结后处理获得性能接近块材的致密的陶瓷涂层,但高温烧结时氧化锆基电解质和钙钛矿结构电极会发生严重的界面反应,显著降低电池性能。对于APS制备的电解质涂层进行低温化学致密处理则可以避免上述的问题 [81] 。锆和钇的硝酸盐水溶液可以在较低的温度下(400℃)挥发分解,析出YSZ纳米颗粒,因此可以采用化学浸渗致密法作为APS喷涂的YSZ涂层的后续致密处理工艺。通过将锆和钇的硝酸盐水溶液反复地浸渗到电解质层中,再加热到400℃使溶剂挥发,硝酸盐分解,析出的纳米颗粒会填充涂层中的间隙,多次后可以得到较为致密的电解质 [82] 。

图2-19 放电等离子烧结法1500℃烧结后的YSZ涂层微观结构

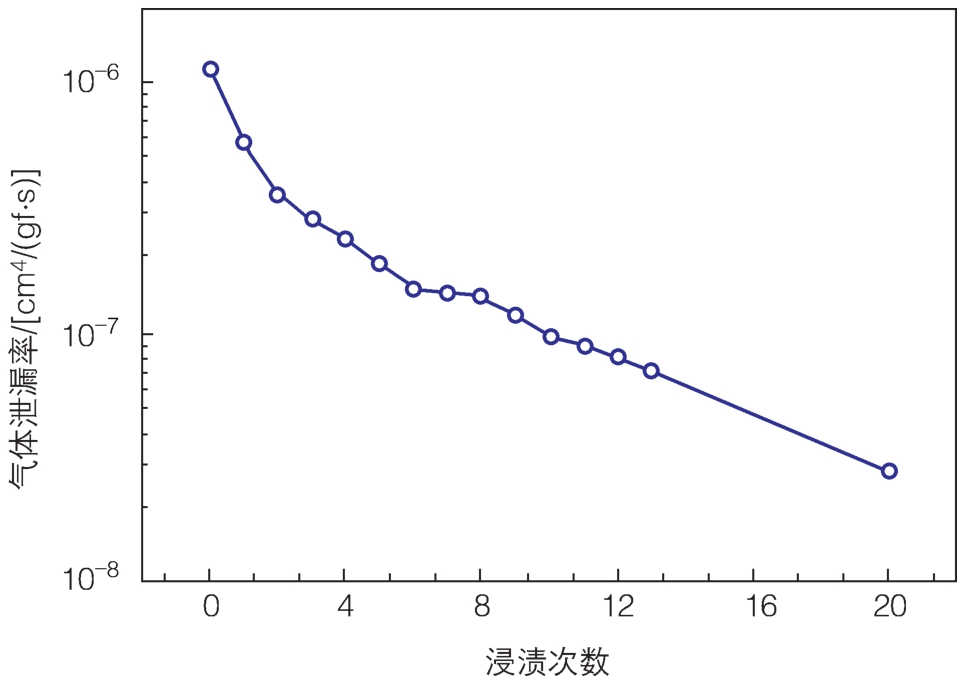

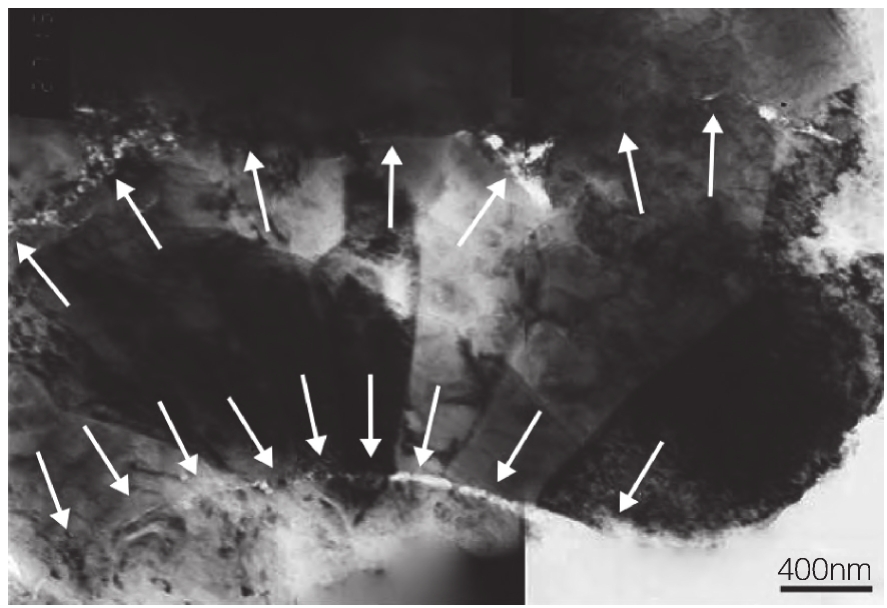

浸渗次数对于电池气体泄漏率的影响规律如图2-20所示。电解质的气体泄漏率随着浸渗次数的增加而减小,5次浸渗后,气体泄漏率从初始的1.1×10 -6 cm 4 /(gf·s)降低到1.9×10 -7 cm 4 /(gf·s),在浸渗12次后降低到7.9×10 -8 cm 4 /(gf·s),这表明化学致密处理可以显著提升电解质气密性 [71] 。多次浸渗处理后电池的开路电压值接近理论电压,电解质中的贯穿孔隙基本完全消失。但是,浸渗处理后的涂层电导率与喷涂态的涂层相比仅提高了25%。图2-21所示为YSZ涂层经过致密化处理后的涂层的断面结构,从图中可以看到,虽然硝酸盐分解后析出的YSZ纳米颗粒几乎完全填充了涂层的未结合界面,但颗粒间仍然存在大量的纳米孔隙,严重限制了涂层电导率的提升 [83] 。

图2-20 浸渗次数对APS制备YSZ涂层气体泄漏率的影响 [71]

图2-21 致密化处理后的涂层的断面结构:扁平粒子界面为硝酸盐分解形成的YSZ颗粒填充

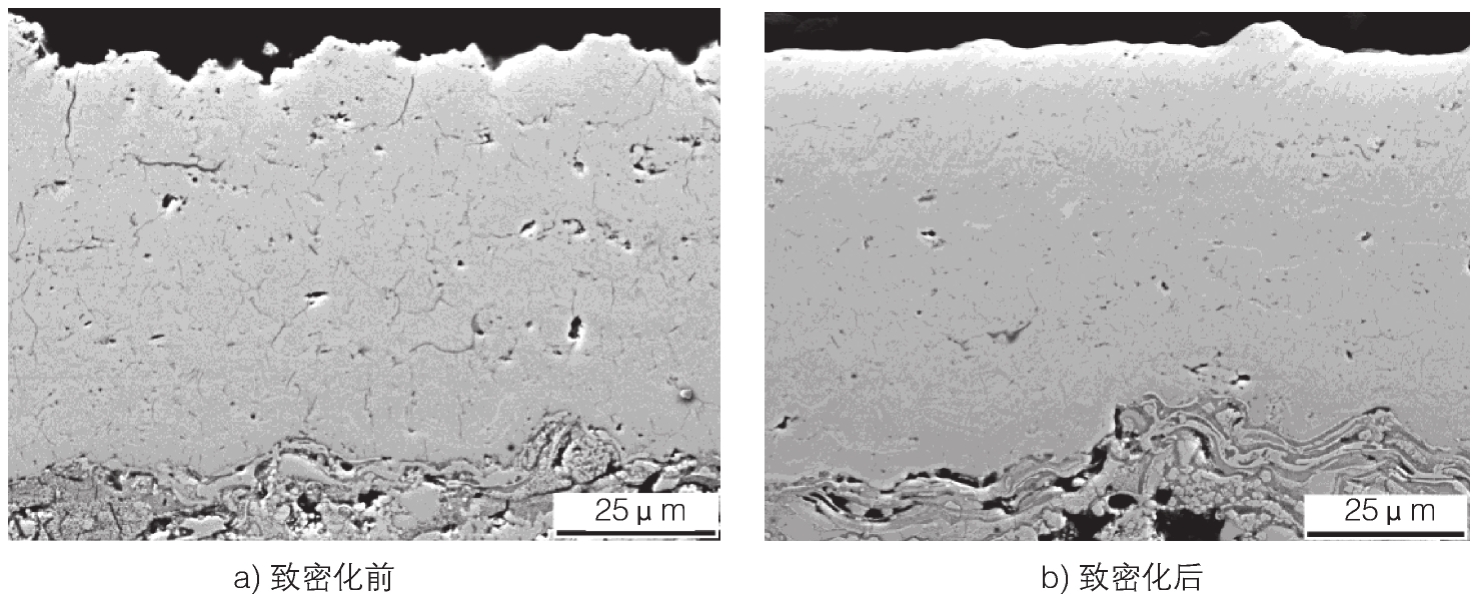

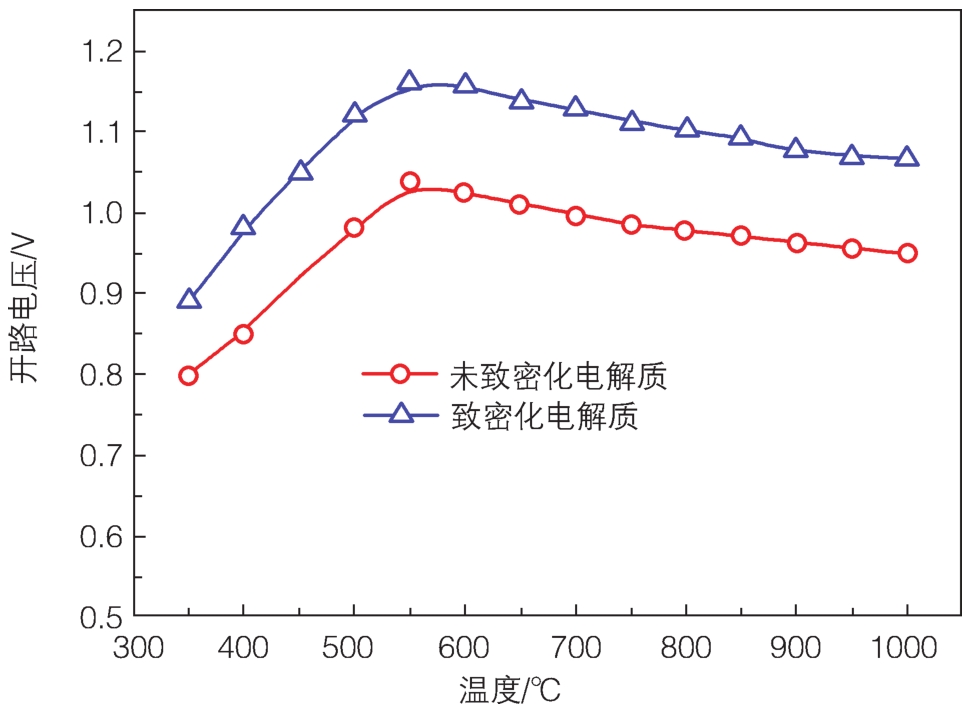

同样对超音速大气等离子喷涂(SAPS)沉积的ScSZ电解质涂层按照10%ScSZ(摩尔分数)的比例配制硝酸钪与硝酸锆的混合溶液进行致密化处理 [67,84] 。图2-22为致密化前后电解质抛光断面组织。对比可知,经过化学致密化后,电解质层的孔隙率明显下降,且微裂纹消失。在致密化过程中,渗入到孔隙、未结合界面及微裂纹内的硝酸盐在400℃加热条件下分解成纳米级的ScSZ颗粒而沉积在孔隙之中。经过多次致密化处理后,纳米级颗粒不断填充与堆积,使得贯通孔隙逐渐减少直到最后完全消失。然而,涂层内部存在一些硝酸盐溶液无法进入的封闭孔隙,这些孔隙无法通过浸渍消除,因此被保留了下来。图像法测量结果表明,致密化前与致密化后电解质的孔隙率分别为2.6%与0.6%。泄漏率测试结果表明,致密化后的电解质的气体泄漏率为3.6×10 -9 cm 4 /(gf·s),而致密化前电解质泄漏率为7×10 -8 cm 4 /(gf·s)。相比于直接喷涂态电解质,致密化处理后电解质层气体泄漏率降低了一个数量级以上,因此电池的开路电压得到明显提升并接近理论值,如图2-23所示。

图2-22 SAPS在600℃下沉积的ScSZ电解质致密化前后组织结构 [84]

图2-23 SPAS在600℃下沉积的致密化与未致密化ScSZ电解质组装的单电池开路电压

(2)基体预热温度和粒子飞行速度控制 [85]

随着扁平粒子堆叠层数的增加,涂层厚度增加,涂层中的贯通孔隙率显著降低。在涂层厚度相当的情况下,也可以通过提高飞行粒子的速度来降低层片结构的厚度,从而降低涂层的气体泄漏率 [86] 。超低压等离子喷涂(VLPPS)是近年来发展起来的一项新技术,它结合了APS的高沉积效率和电子束物理气相沉积(EB-PVD)的高应变耐受性 [87-90] 。VLPPS与常规等离子喷涂之间的区别在于,VLPPS的工作压力低至100Pa。在这种情况下,等离子体在腔体内低压的作用下大幅扩张,等离子体速度高于APS。因此VLPPS射流中粒子的飞行速度高于APS,制备的涂层也更加致密。VLPPS技术在很早以前就被报道用于制备YSZ电解质 [91-94] 。但是,目前鲜有成功制备了可直接用于SOFC电解质的报道。VLPPS制备电解质涂层的工艺必须经过优化,在消除涂层中固有的贯通气孔后,才能直接用于SOFC电解质。其中可以优化的工艺参数包括提高粒子速度、减小粉末直径、提高基体的预热温度等。

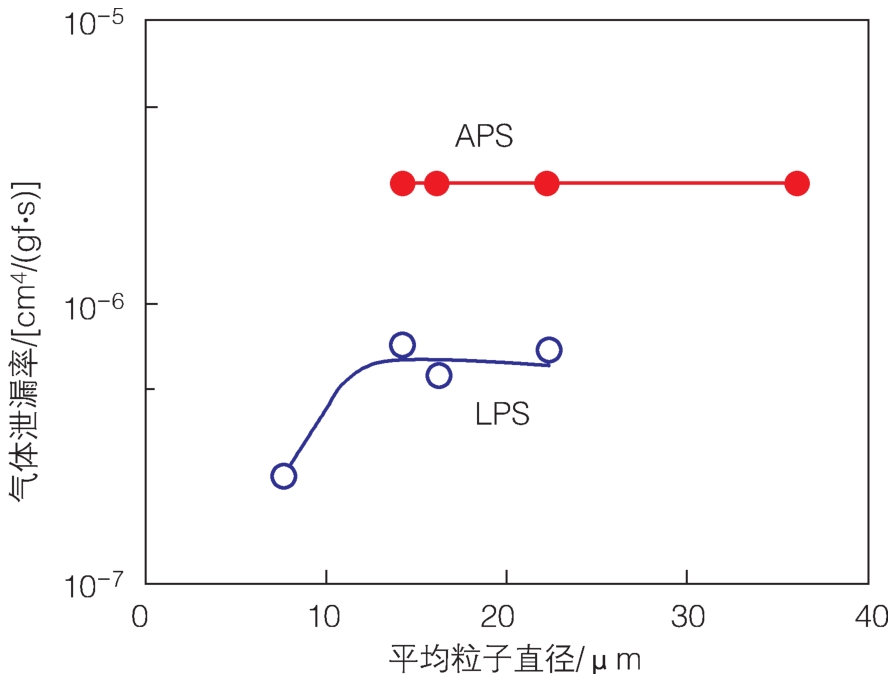

三菱重工(Mitsubishi Heavy Industries,MHI)是最早从事VLPPS制备电解质涂层的机构之一 [95] 。VLPPS制备的涂层与APS涂层的气体泄漏率随着粉末粒度的变化规律如图2-24所示,VLPPS涂层的气体泄漏率在同等条件下比APS小一个数量级以上,并会随着粉末直径的减小进一步减小。但由于受供粉系统的限制,喷涂粉末直径难以小于5μm,因此MHI采用粒度为5~10μm的粉末获得了相对最致密的涂层。文献[95]中虽然并未公开报道电池的开路电压和预热温度,但是MHI基于该工艺制备的20 kW电堆已经成功示范运行,这表明VLPPS制备的100μm左右的电解质完全可以直接用于SOFC。

图2-24 粒子尺寸对于YSZ涂层气体泄漏率的影响

提高喷涂基体预热温度有助于改善涂层内的界面结合。已沉积表面的温度不会因为后来液滴的铺展沉积显著升高,而且液滴与已沉积表面的润湿性也不足以形成界面化学结合,因此常规喷涂涂层中层状结构的结合率很难提高,涂层电导率也很难提升。通过保持基体较高的预热温度可以增加扁平粒子沉积表面的温度,增加粒子的润湿性和扁平化程度,进而提高层状结构的结合率 [90] 。图2-25所示为在喷涂功率38.5kW、喷涂粉末尺寸5~25μm、基体预热温度800℃条件下等离子喷涂沉积的YSZ涂层的断面结构,与常规等离子喷涂的陶瓷涂层相比,在涂层的厚度方向出现了柱状晶结构。当涂层沉积的基体温度预热到800℃以上时,虽然内部仍存在一些未结合界面(B)、垂直裂纹(C)、气孔(D),但是已经开始出现穿过扁平粒子界面,连续外延生长的柱状晶。该涂层与常规喷涂相比,离子电导率提升大约3倍 [23] 。

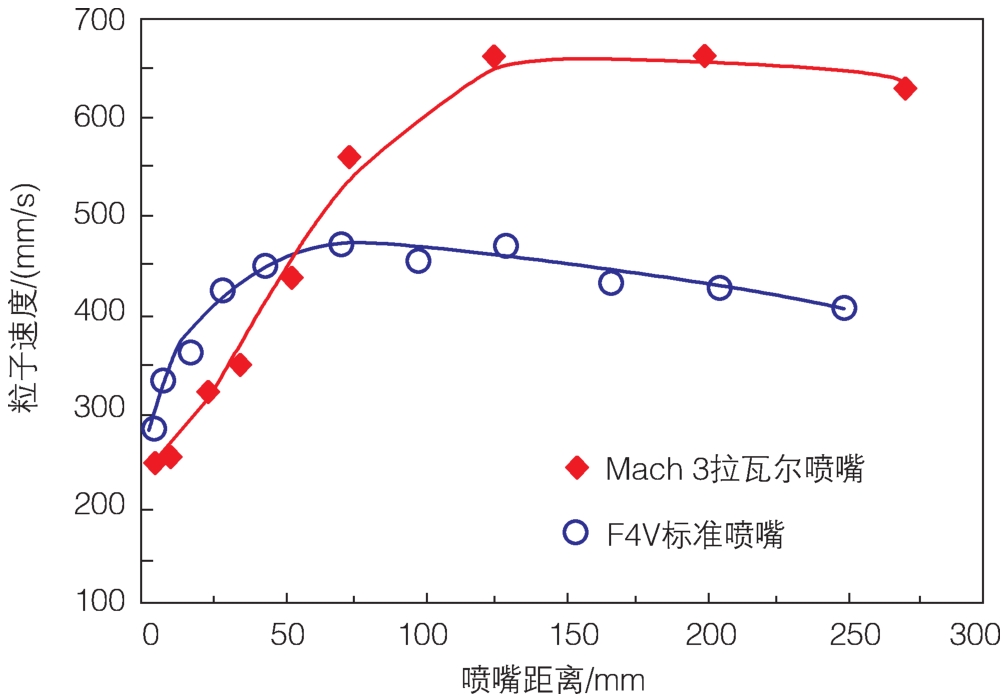

通过对喷涂过程中参数的调整和设备的改进可以调控粒子的飞行速度,获得更高性能的涂层。德国宇航中心(DLR)开发了具有类似拉瓦尔喷嘴的先进等离子喷枪 [83] 。在低压下该等离子喷枪产生的等离子射流速度更快,同时由于减小了与周围冷空气的交互作用,因而与标准喷嘴相比,显著提高了粒子的飞行速度,如图2-26所示。DLR采用该技术制备的30μm的YSZ涂层孔隙率仅为1.5%~2.5%。

西安交通大学李成新教授课题组采用VLPPS也成功制备了致密的电解质 [23] 。图2-27所示为西安交通大学采用VLPPS在喷涂距离为350mm处制备的YSZ涂层断面结构。从图中可以看出,涂层的微观组织结构致密且几乎没有裂纹和未结合的界面,涂层的厚度约为7μm。在涂层中未观察到扁平粒子间的未结合界面,这表明涂层内部界面之间形成了良好的结合。

图2-25 基体预热800℃时等离子喷涂沉积YSZ涂层的断面结构 [23]

图2-26 不同喷嘴形状对于YSZ粉末速度的影响 [91]

图2-27 YSZ涂层断面形貌 [23]

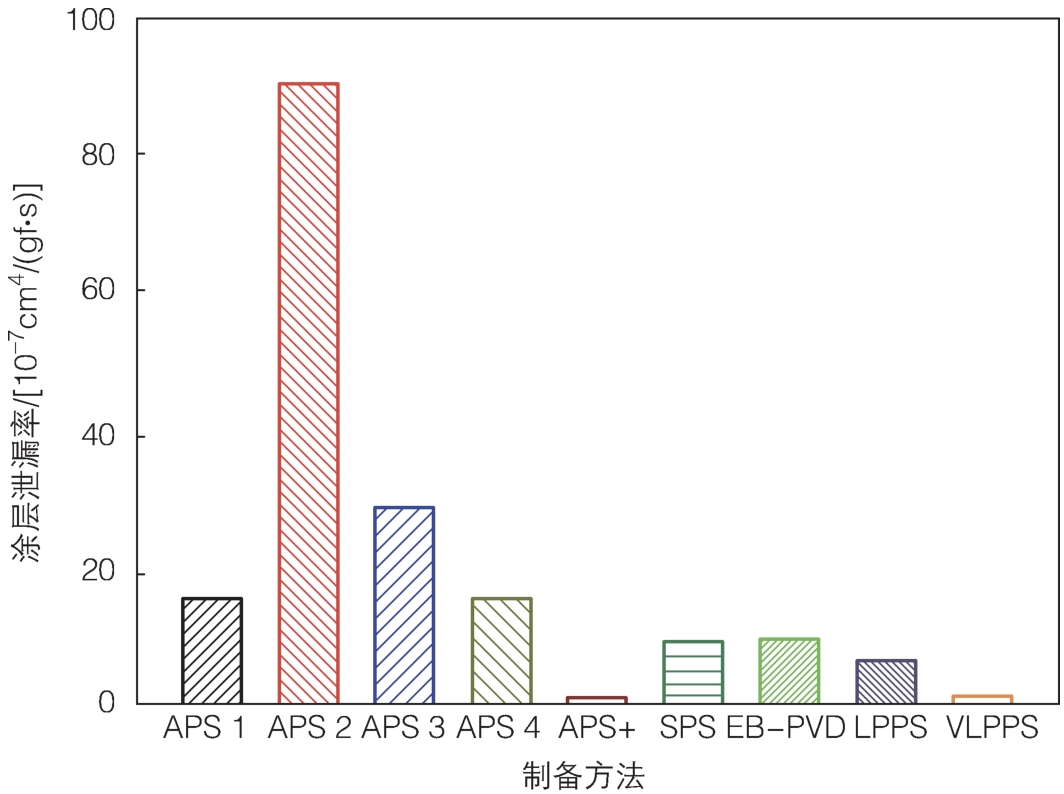

有研究者报道了APS、SPS、电子束物理气相沉积(Electron Beam Physical Vapor Deposition,EB-PVD)和低压等离子体喷涂(LPPS)制备的涂层的气体泄漏率分别为(15~90)×10 -7 cm 4 /(gf·s)、9.02×10 -7 cm 4 /(gf·s)、9.78×10 -7 cm 4 /(gf·s)和6.62×10 -7 cm 4 /(gf·s),相对而言,VLPPS制备得到的涂层的泄漏率最小。图2-28所示为不同方法制备的陶瓷涂层的气体泄漏率对比图 [21] 。西安交通大学李成新教授课题组基于VLPPS制备的涂层的气体泄漏率与APS制备的涂层经过10次浸渗[1.0×10 -7 cm 4 /(gf·s)]处理后在一个数量级。有文献指出应用于SOFC的YSZ电解质要求气体泄漏率小于1.0×10 -6 cm 4 /(gf·s) [96] 。由此可见,VLPPS所制备的涂层非常适合作为SOFC电解质层使用。

图2-28 不同方法制备涂层气体泄漏率比较 [22]

张山林等人 [67] 通过对超音速等离子喷涂(Supersonic Air Plasma Spraying,SAPS)涂层的致密化研究认为,当采用SAPS时,相对APS由于粒子速度和温度的显著提升,以及粒子冲击力和液体表面张力的降低增加了液滴的填缝能力,从而获得了电解质的致密化。但需要说明的是,填缝能力只能减少涂层中宏观孔洞的数量以及大小,并不能提高涂层的层间结合。在常规APS涂层沉积时,液滴与基体碰撞时局部的压力可以达到1GPa以上 [97] ,但陶瓷界面仍然表现出与基体界面随机结合。

姚树伟和李长久教授等人基于前人的研究基础和对TiO 2 、Al 2 O 3 、LCO、LZO与8YSZ等陶瓷涂层的研究 [98-102] ,提出扁平粒子-基体的界面温度是决定界面结合的关键因素,且基体需要预热到足够高的温度以达到临界界面温度。该临界界面温度理论很好地解释了随着沉积温度的提高,涂层的致密化 [98] 以及传统等离子涂层的结合率一般小于32% [103] 。界面温度主要由基体初始温度、液滴初始温度以及液滴与基体间的界面热阻决定,分别对应于界面结合的初始条件:基体初始条件、液滴初始条件以及基体与液滴的接触状态。

粒子温度可以显著影响沉积的界面温度,可能是决定低压等离子喷涂致密化的关键因素。在常规APS的短射流内,任何能够提高粒子温度的方法都会导致粒子速度增加并降低颗粒在等离子射流内的停留时间,难以显著提高陶瓷颗粒温度均值 [100] 。当沉积压力降低时,等离子射流急剧扩张,等离子射流拉长,因此粒子加热加速的过程发生变化,导致最终决定粒子沉积的关键参数如粒子温度、粒子速度等将发生显著变化。由于低压下射流迅速拉长到1m以上,从而提高了粒子在射流内的驻留时间,进而有望获得更高的粒子温度。

(3)粒子温度控制

如前所述,VLPPS涂层致密化的主要原因是粒子温度显著提高,从而导致界面温度提高,促进了涂层内部层间的结合。对于ScSZ材料而言,液滴温度为2680℃和沉积基体温度为700℃的界面温度与粒子温度为3100℃和沉积基体温度为300℃时的界面温度相当,因此,提高粒子温度有望通过低温预热或者不预热的手段直接实现电解质的致密化。

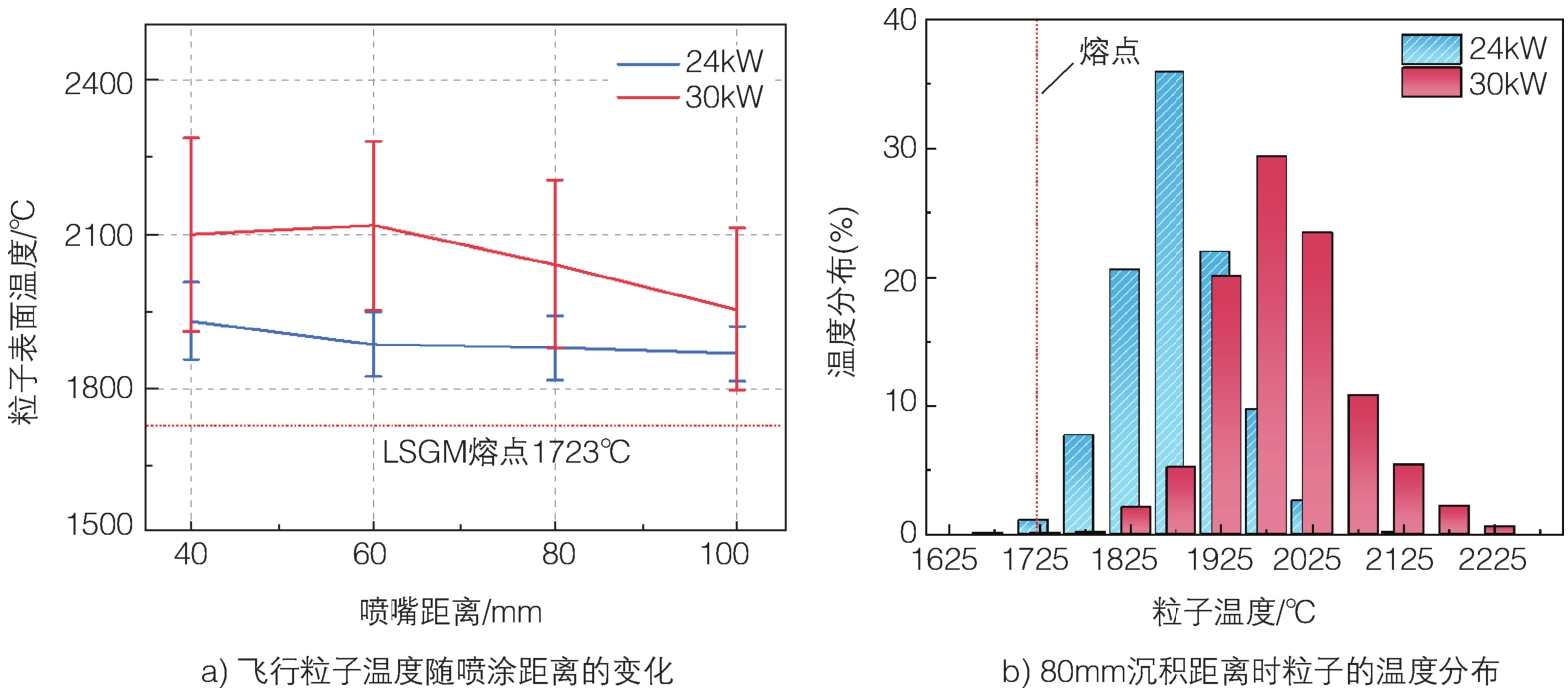

李成新教授课题组通过改变喷涂功率来研究粒子温度对于涂层界面结合的影响规律 [104] 。图2-29a所示为不同功率下采用APS制备LSGM电解质时粒子的温度随喷涂距离的变化,图2-29b所示为不同功率下在沉积距离80mm处飞行粒子的温度分布,其粒子温度分布几乎都遵循典型的高斯分布,在24kW时平均温度为1881℃,而30kW下平均温度为2043℃,说明增大喷涂功率可以显著提高粒子温度。

图2-29 电功率为24kW和30kW时粒子温度的对比

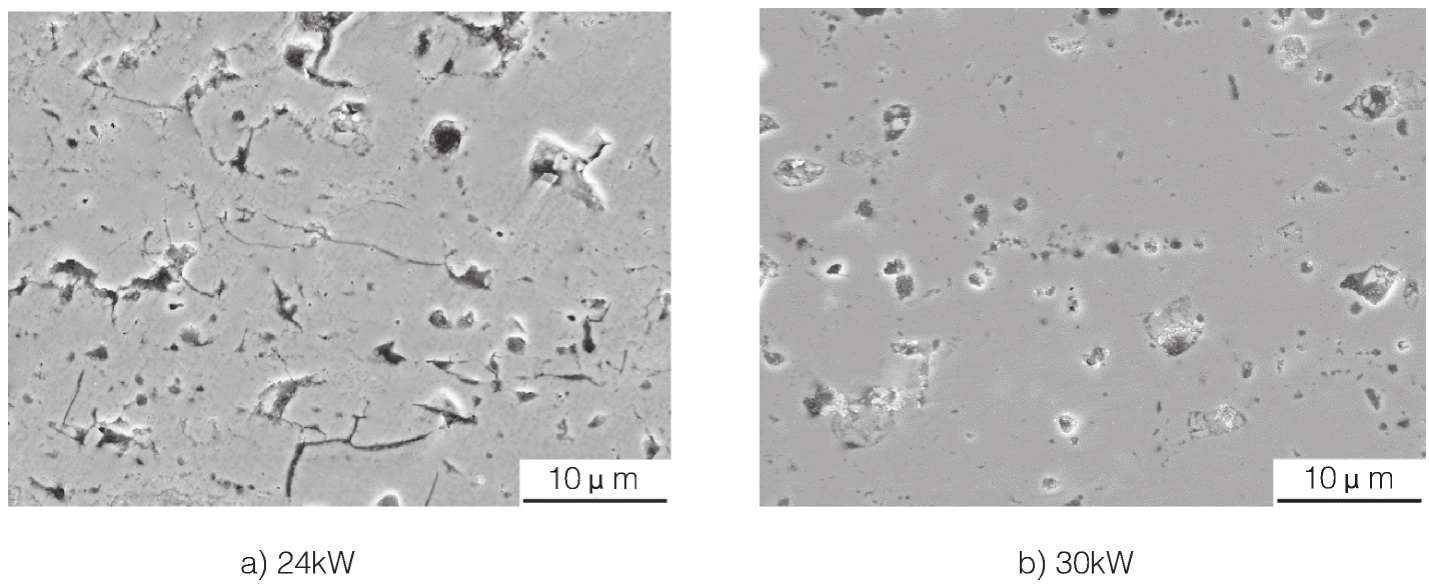

图2-30所示为不同沉积功率下的涂层的抛光断面结构。在沉积功率为24kW时,可以清楚地观察到涂层内部的未结合界面和垂直裂纹,此外涂层内部还存在着大量由于涂层界面的不完全润湿和液滴在粗糙表面的不完全填充而形成的孔洞[105],这些未结合界面、垂直裂纹与孔洞相互连通,形成连续裂纹网络,从而造成电解质气密性的降低;当沉积功率增加到30kW时,由于液滴的平均温度提高了近200℃,未结合界面和垂直裂纹的数量降低,同时孔洞的数量也大幅减少,涂层致密度得到提升。以上研究结果充分说明了提高粒子温度有利于促进等离子喷涂电解质的致密化。进一步,在实验测试中对比了不同沉积功率制备的电池开路电压,当LSGM电解质喷涂功率为24kW时,单电池开路电压在550~750℃的温度范围内仅为0.91~0.94V;而当喷涂功率提升至30kW时,单电池开路电压提高到了1V左右。

图2-30 不同沉积功率下的涂层的抛光断面结构

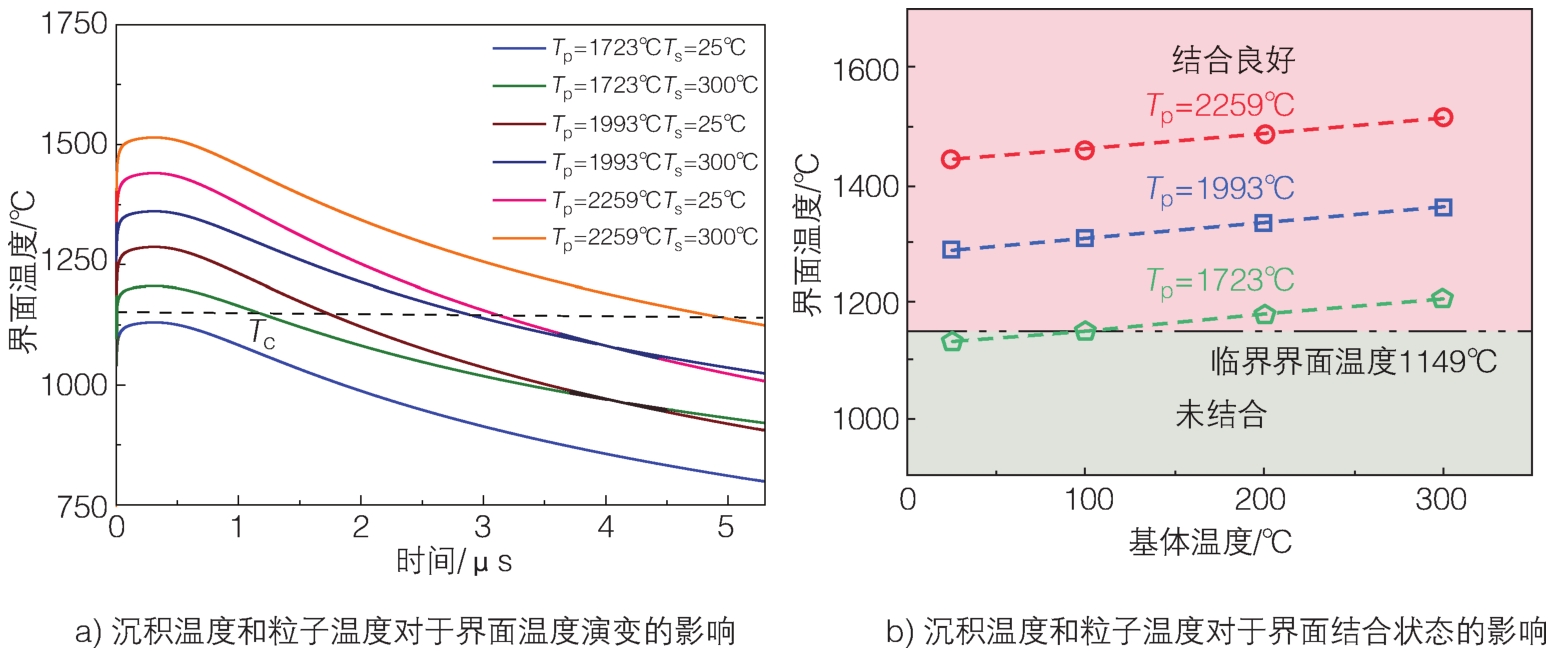

图2-31所示为不同沉积温度和粒子温度下的界面温度演变及其对界面结合状态的影响。首先,如图2-31a所示,提高基体温度( T s )与粒子温度( T p )均有利于提升粒子的界面温度,粒子温度或沉积温度越高,其界面温度也越高,且在临界沉积温度之上的时间也越长,从而为化学键的形成提供充足的动力学时间,有利于涂层的进一步致密化。其次,即使是在不预热的条件下( T s =25℃),当粒子温度达到LSGM熔点时( T p =1723℃),其界面温度的最高值也接近LSGM沉积的临界界面温度。图2-31b所示为沉积温度和熔融粒子温度对LSGM粒子及其同质基体界面的最高温度的影响。从图中可以看到,界面最高温度几乎随着粒子的温度和沉积基体温度线性增加。此外,界面温度几乎始终大于临界界面温度,因此熔融粒子-基体界面能够形成化学结合,这也解释了为什么等离子喷涂制备的LSGM涂层内部很少能观察到典型的层状结构 [50,105-107] 。此外,研究表明,当LSGM涂层界面温度达到临界温度后,继续提高界面温度可以进一步提升涂层的致密度。因此,可以认为界面达到的最高温度越高,其涂层内界面结合越好,涂层会更加致密。

图2-31 不同沉积温度和粒子温度下的界面温度演变及其对界面结合状态的影响

(4)气-液相共沉积

苏尔寿美科公司基于热喷涂技术(高沉积效率、低成本)和腔体控制技术,并结合物理气相沉积(Physical Vapor Deposition,PVD)技术的优点提出了等离子物理气相沉积(Plasma Spray Physical Vapor Deposition,PS-PVD)技术 [108] 。该技术可以快速制备1~100μm的致密薄膜,可以用于SOFC电解质层和分离隔膜的制备。LPPS的工作压力一般为5000~20000Pa,而PS-PVD的工作压力通常为50~200Pa。随着腔体压力的降低,等离子体迅速扩张,长度超过2m,直径约200~400mm,因此喷涂沉积的有效面积显著增大。同时,在扩张后的等离子体的横截面上粒子温度和速度分布也更加均匀。在高喷涂功率和极低压力条件下,即使一些高熔点的陶瓷材料也会发生完全或部分汽化。根据沉积时条件的不同,涂层形成气相沉积的柱状晶或扁平化沉积的层状结构或两者的混合结构。

当沉积的材料完全汽化时,涂层将以PS-PVD的生长方式形成典型的PVD柱状结构 [109,110] 。如果在等离子射流中,大部分粉末发生了汽化,其余熔化的部分以扁平粒子的方式发生沉积,将形成典型的气相和液相混合沉积的微观结构,如图2-32所示。Coddet等人 [108] 发现PS-PVD每次喷涂沉积层平均厚度约0.1~0.5μm,与常规喷涂的厚度相比约小一个数量级。根据材料和基体表面粗糙度不同,最终沉积形成的涂层的表面粗糙度也会有所差别,一般来说当涂层平均厚度为10~20μm时,涂层表面粗糙度 Ra <(2~3)μm。

图2-32 PS-PVD制备的YSZ涂层的SEM断面形貌 [111]

根据以上分析,基于PS-PVD技术有可能实现厚度小于20μm的致密电解质的制备,但是该技术目前仍存在一定的问题。该方法的关键技术问题在于要求粉末必须能在等离子体中完全汽化,并且连续均匀分布。但是由于不同粒度的粉末在等离子体中的停留时间不同,较大的粉末会有部分仍为液相无法完全汽化,因此粉末粒度必须严格筛选;此外,为保证粉末的完全汽化,需要采用更细小均匀的粉末,因此送粉载气的流量也要更高,然而载气速度过高会严重影响等离子体的稳定性,导致涂层性能严重恶化,因此必须合理选择粉末粒度与载气流量;为了精确控制PS-PVD涂层的微观结构,还必须解决粉末粒度过小时粉末的流动性问题和送粉器精确控制等问题 [112] 。

3 等离子喷涂钙钛矿结构氧化物的成分和晶体结构的控制

钙钛矿材料目前已经广泛应用于SOFC阴极材料,但通过常规手段喷涂钙钛矿结构的阴极材料,钙钛矿材料在接近熔点时,尤其在还原性气氛下极易分解为低价氧化物 [113] 。尽管在铬酸镧中掺杂锶可以提高该材料在还原气氛和氧化气氛中的高温稳定性,但是在等离子喷涂铬酸锶镧时,部分元素仍会在等离子弧中挥发,导致涂层的化学成分发生改变,进而使涂层性能严重下降 [113] 。而对于除铬酸锶镧以外其他用于SOFC的钙钛矿材料,即使在低于1000℃的还原性气氛中也会有分解的倾向。为了避免这一系列的分解反应,Harris等人 [114] 通过减小等离子气体中的含氮量减小了等离子弧的功率,减缓了阴极材料分解。此外,减小弧电流和等离子气体速度也可以达到同样的效果。Henne等人 [115] 研究发现在较高的氧分压下,将材料在等离子体中的停留时间减小至1ms以下也可以减缓材料的分解。

除材料分解问题外,在喷涂过程中钙钛矿材料还有可能发生严重的失氧问题。研究发现,因为初始粉末在等离子体中会被加热到很高的温度,所以喷涂态的钴酸锶镧涂层的含氧量会显著减少,高浓度的氧空位进而会导致热喷涂涂层中的晶体结构发生转变,诱导生成新的四方相结构。氧乙炔火焰的温度比等离子弧的温度低得多,所以在氧乙炔火焰喷涂过程中材料的失氧量一般小于等离子喷涂,但是研究发现,等离子和火焰喷涂都会导致钴酸锶镧和钐酸锶镧涂层发生明显的失氧,进而导致涂层的电导率减小。通过对涂层进行1000℃热处理可以有效解决材料喷涂过程中的失氧问题,由于氧空位的消失,晶体结构又会从四方相转变回钙钛矿结构的立方相,SSC(Sm 0.5 Sr 0.5 CoO 3 )涂层的电导率也可以恢复到之前的水平 [116] 。

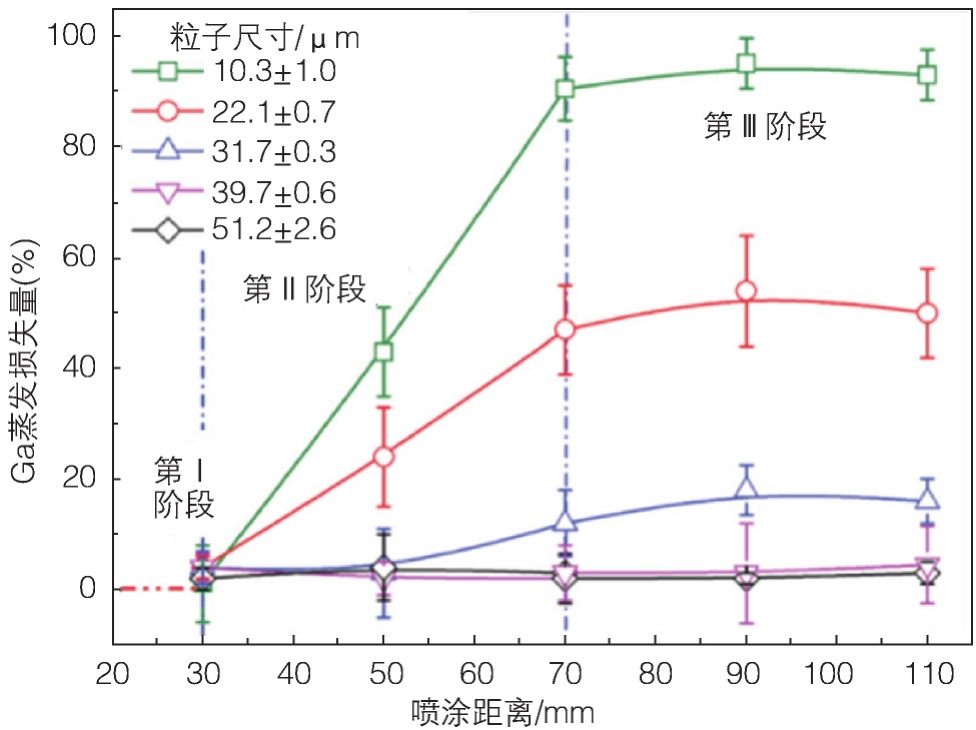

西安交通大学李成新教授课题组采用等离子喷涂制备LSGM电解质的过程中,发现在喷涂时会发生Ga的选择性蒸发现象 [117] 。Ga的缺失程度与原始粉体尺寸及喷涂距离有密切关系,如图2-33所示。对于直径大于30μm的粒子,Ga的蒸发损失可以忽略不计;对于直径小于30μm粒子,当喷涂距离小于30mm时,Ga的蒸发可以忽略,当喷涂距离在30~70mm内时,Ga的蒸发损失量随喷涂距离的增加而增加。当喷涂距离大于70mm时,Ga的蒸发损失量不再随喷涂距离的变化而变化。总体来看,Ga的蒸发损失量随粒子直径的增加而降低。

在等离子喷涂过程中,高温射流将LSGM粉末粒子加热到完全熔化的高温状态,而Ga元素会在高温下优先蒸发(在高温液相条件下以气态的Ga、Ga 2 O及GaO的形式蒸发)。李成新教授课题组采用数值模拟的方法对LSGM粒子在等离子射流中的加热加速行为进行了研究。在粒子飞行过程中,由于LSGM熔融液滴与等离子射流存在速度差,导致液滴内部存在对流运动,进而加剧Ga的蒸发;而当粒子处于半熔状态时,内部的未熔化固态颗粒将阻碍对流运动,从而减少Ga的蒸发损失。

图2-33 喷涂距离对不同直径的LSGM颗粒Ga的蒸发损失量的影响

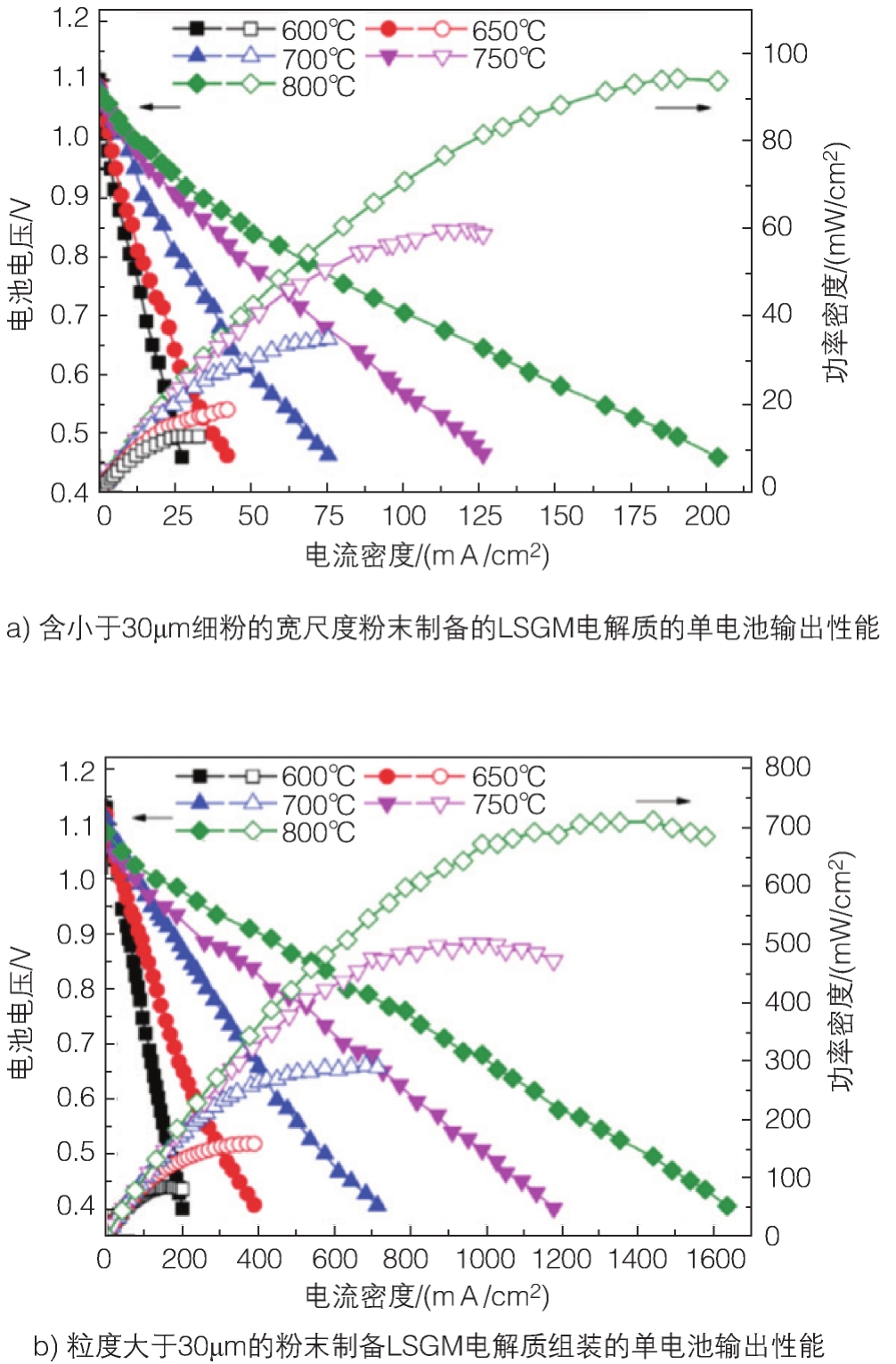

Ga的蒸发导致电解质内出现贫Ga区及LaSrGaO 4 第二相,进而使电解质电导率大幅下降。采用含较多尺寸小于30μm宽尺度粉末制备的LSGM电解质电导率在800℃时仅为0.004S/cm,约为烧结块体的4%;而采用颗粒尺度大于30μm的粉末制备的电解质的电导率在800℃时达到0.075S/cm,达到了烧结块体的78%。如图2-34所示,采用含小于30μm细粉的宽尺度粉末制备的电解质的单电池的最大输出功率密度在800℃时仅为95mW/cm 2 ,而采用粒度大于30μm的粉末制备电解质组装的单电池的最大输出功率密度在800℃达到712mW/cm 2 。由于在电解质表面存在贫Ga层及第二相,使阴极三相界面减少,从而增加了电池的阴极极化,导致电池输出性能显著降低。

图2-34 由两种不同电解质组装的单电池输出性能

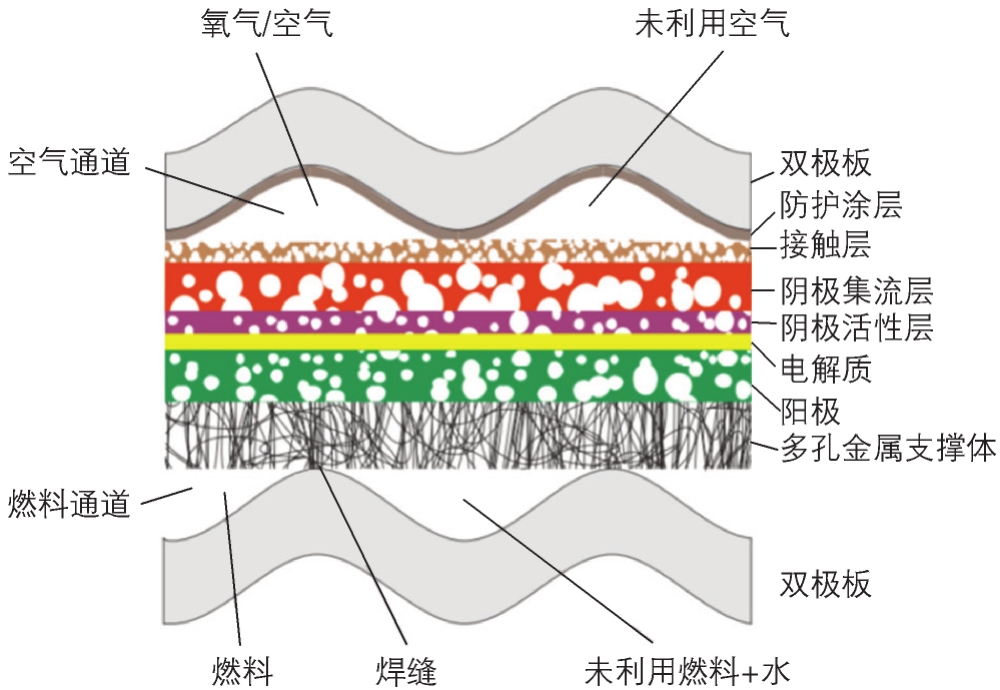

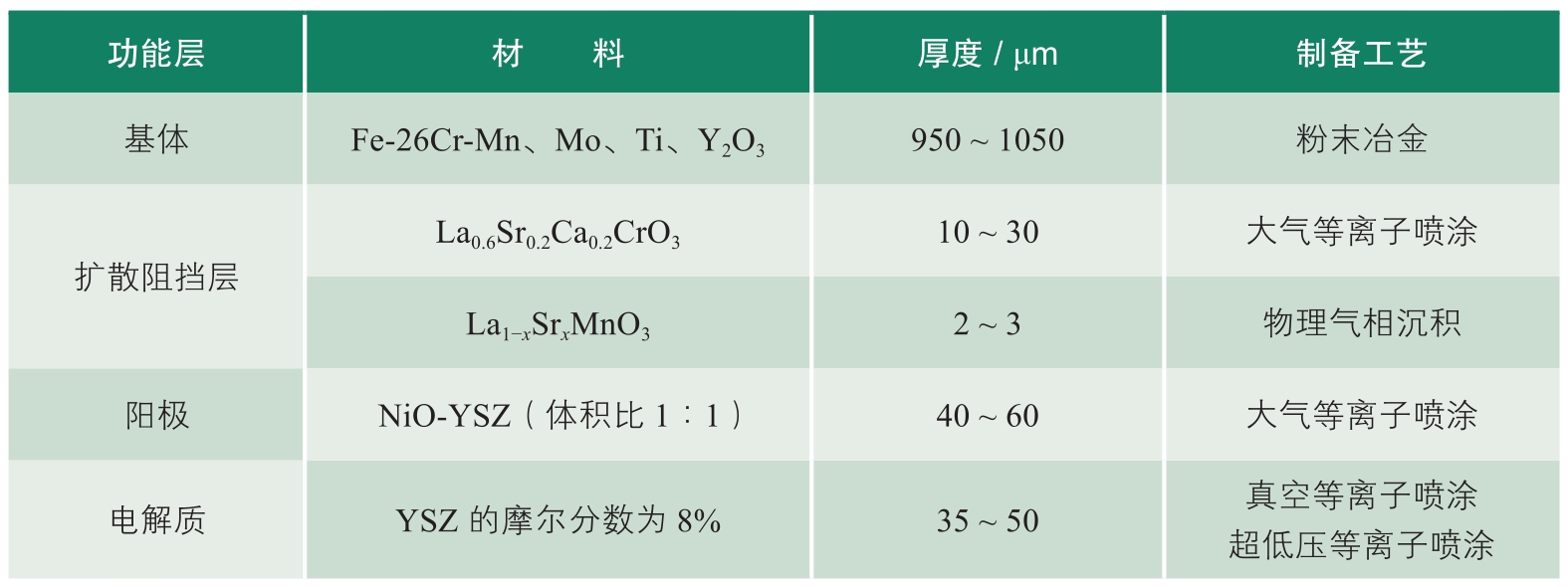

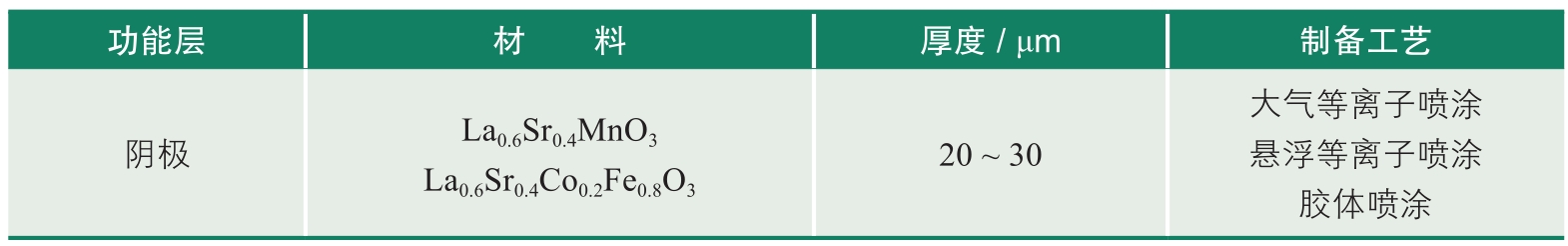

4 等离子喷涂技术的典型应用

(1)德国宇航中心(DLR)

德国宇航局在热喷涂设备和涂层供应商苏尔寿美科公司(Sulzer Metco)的支持下,开发了基于等离子喷涂的金属支撑SOFC的致密电解质制备路线。在2010年之前,德国宇航中心(DLR)已经将热喷涂工艺用于制造SOFC [118] 。原始电池基于NiO+YSZ/YSZ/LSM,在800℃下0.7V时产生的功率密度为150mW/cm 2 。DLR通过与宝马集团的进一步合作开发出了金属支撑SOFC,在800℃下电池峰值功率密度为0.6W/cm 2 ,其设计概念图如图2-35所示。DLR开发的电池各功能层的材料、厚度和制备工艺见表2-4。该电池的支撑体是约1mm厚的多孔铁素体钢,通过热喷涂/等离子喷涂(PS)方法将电池功能层依次沉积在支撑体表面;在钢支撑体和阳极之间还引入了扩散阻挡层(DBL),用于防止Cr、Fe和Ni元素从基体向阳极功能层互扩散,这一创新使电池的耐久性超过2000h;通过将多孔金属基体Plansee ITM合金与两个冲压板进行激光焊接,可将电池组装成电堆,实现更大的功率输出。

除了传统的APS之外,DLR还开发了低压等离子喷涂(LPPS)和真空等离子喷涂(VPS)两种技术用于SOFC的制备。在通入20L/min的50%H 2 /50%N 2 的燃料气体(体积分数)和20L/min空气的测试条件下,采用LPPS制备的电解质的电堆电压为7.39V,最大输出功率密度为222mW/cm 2 ,电堆功率为180W;而采用VPS制备的电解质的电堆电压为7V,最大输出功率密度为306mW/cm 2 ,电堆功率达到250W。其中VPS电解质的电堆输出性能较高,可能是因为VPS制备的电解质的气密性更高 [119] 。

图2-35 DLR板式SOFC的设计概念图 [120]

表2-4 DLR开发的SOFC各功能层的材料、厚度和制备工艺

(续)

(2)Cummins-GE

美国通用电气(GE)燃料电池公司自2004年起开发了一套面向金属支撑SOFC的等离子喷涂工艺来替代之前的烧结工艺,随后实现了50kW电站的示范运行。事实上,早在2000年前后Siemens Westinghouse公司和三菱重工(MHI,MPHPS的前身)均已经采用过等离子喷涂制备电解质。Siemens在接手了West-inghouse的管状SOFC后,采用等离子喷涂技术来推进SOFC的低成本化生产。而GE于2014年建立了GE Fuel Cells,其主要目的是将该技术商业化。GE公司采用大气等离子喷涂技术手段制备的金属支撑SOFC其电池开路电压在700℃下为1.02V,最大功率密度达到200mW/cm 2 ,且利用喷涂工艺大规模快速制备的优势,生产了1~200kW的电堆,并且在50kW电堆上成功进行了500h的示范运行,证明了利用喷涂工艺制造出的电池的长期稳定性,最终于2016年在Malta NY开展商业化生产。随后GE的SOFC业务被Cummins收购。在2021年,Cummins获得了美国能源部(DOE)的资助,用于开发自动化等离子喷涂产线的金属支撑固体氧化物电池(SOEC)。

(3)西安交通大学(XJTU)

西安交大在等离子喷涂领域具有20余年的研究积累,在金属支撑体上开发的LSGM、BZCYYb、ScSZ、YSZ低温制备技术已经取得了重大突破,电解质电导率、电解质泄漏率、电解质薄膜厚度控制都得到了有效解决,尤其是对于难烧结电解质体系,如质子导体BZCY的等离子喷涂低温制备提供了可行的解决方案,为将来高效金属支撑SOEC电解水制氢技术提供了可能。

该团队提出了基于基体温度和粒子温度控制的致密电解质制备技术,实现了致密电解质的低温直接制备技术,制备的电解质泄漏率可以直接满足SOFC的需求。团队于2000年最早开始采用浸渍和预热基体的手段进行致密氧化锆涂层的等离子喷涂制备,后续又于2015年开发了基于低压等离子喷涂技术直接制备电解质的方法。在实验室规模的生产中,产品的成品率接近100%。该实验室自2000年起持续开发等离子喷涂制备技术,将致密电解质制备中的基体温度降低到了600℃以下,能够满足金属支撑体的耐温需求,制备的电解质涂层经科技部专家验收满足3000m 2 /年的产能。针对LSGM、BZCYYb等电解质的喷涂制备,团队通过动力学控制方法成功抑制了低饱和蒸汽压组元元素的挥发问题,解决了烧结过程元素挥发和杂相抑制的难题。