在第1章中已经提到,按照支撑体不同,SOFC主要分为阳极支撑、阴极支撑、电解质支撑、金属支撑等几大类构型。陶瓷的低热导率和差的抗热冲击性能导致现有SOFC电堆的启动速度约3~5℃/min甚至更低,限制了其在动力系统中的应用。金属支撑SOFC(MS-SOFC)采用与陶瓷功能层(YSZ、GDC电解质或阳极)热膨胀系数(CTE)相近(10×10 -6 ~12×10 -6 /K)且成本低廉的多孔合金作为支撑体,有望大幅降低SOFC成本,并改善电池的抗热震性 [1,2] 。与传统结构的SOFC相比,金属支撑SOFC的特点如下:

1)机械性能好。多孔合金被用作金属支撑SOFC的支撑体,相比于传统SOFC的陶瓷支撑体具有更高的强度、高延展性和高热导率,良好的机械性能使得电堆具有更好的抗热震特性,能够在较为复杂的操作环境中工作。

2)成本较低。金属的价格相对低廉,并且更易加工、封接。

3)快速启动。金属具有良好的导热性,可使电池快速启动,更好地应用于移动领域。

4)易于密封。成熟的焊接技术(钎焊、激光焊等)使得电堆易于实现燃气密封。

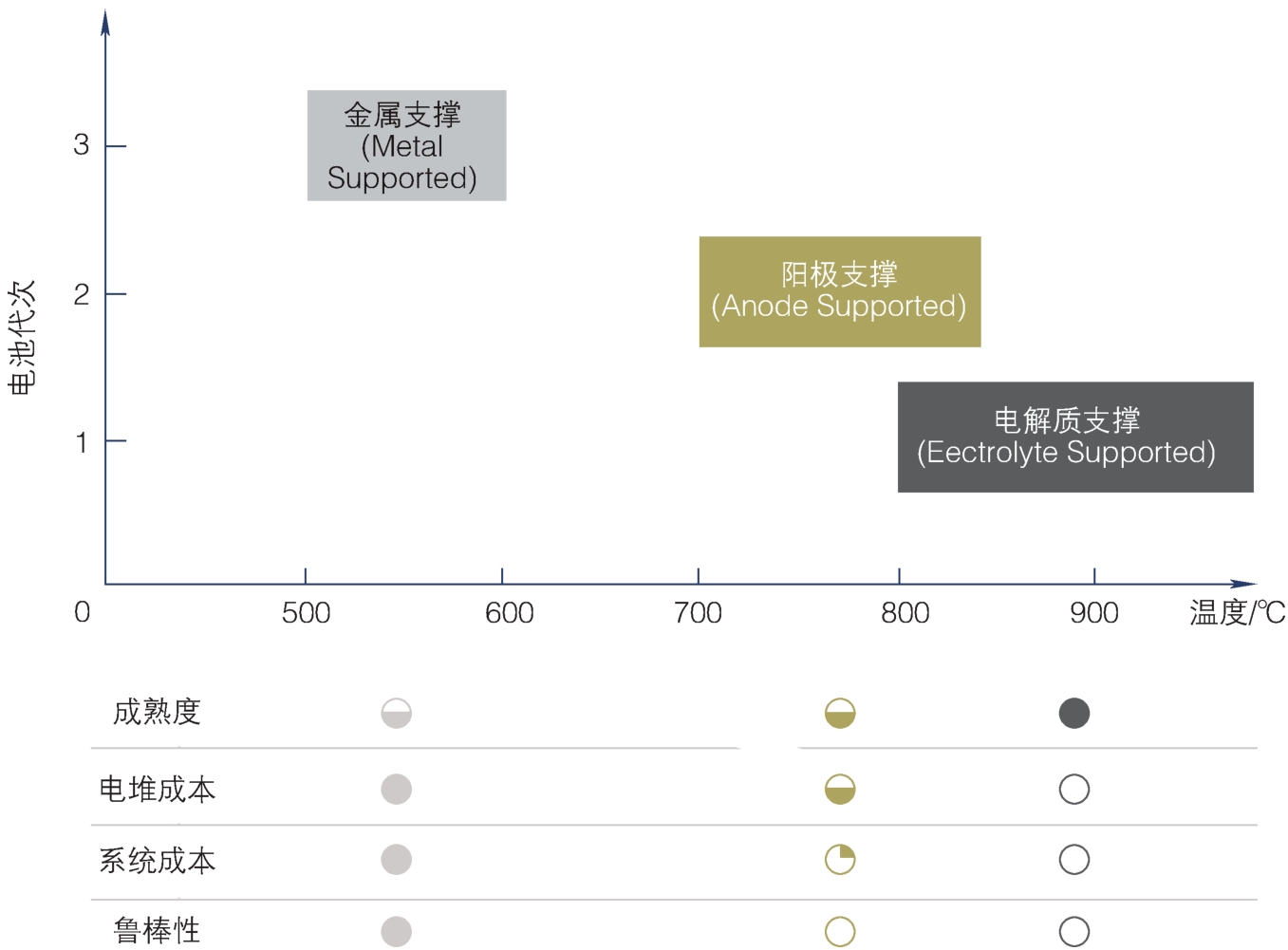

在众多公开报道中,将金属支撑SOFC定义为下一代固体氧化物燃料电池。如图2-1所示,从Ceres Power公开信息可看出,基于成熟度、电堆成本、系统成本、鲁棒性等综合指标评价,金属支撑SOFC具有明显优势。

在固定式应用场景,金属支撑SOFC早已崭露头角,如采用Ceres Power电堆开发的微型家用CHP系统和小型发电系统,以及GE公司于2017年建设的1.3MW SOFC系统。近年来,随着双碳目标的提出和国家政策的不断推进,将燃料电池应用于交通领域并市场化已成为不可阻挡的趋势。金属支撑SOFC具有快速启停特性,可以将传统SOFC的启动时间缩短到数十分钟乃至数分钟,有望大规模应用于车载电源,并在船舶、无人机等领域进行推广 [4] 。以Ceres Power为代表的国外公司已经和潍柴动力、日产汽车、康明斯(Cummins)等公司合力开发基于高性能金属支撑SOFC的商用车动力系统。

图2-1 Ceres Power公开的SOFC成熟度、电堆成本、系统成本、鲁棒性等综合指标 [3]

目前国内外很多研究机构和高校正在从事MS-SOFC的相关研究。从英国帝国理工学院发展出来的Ceres Power是世界上第一家制造MS-SOFC电堆产品的公司 [5-7] 。劳伦斯伯克利实验室(LBNL)和子公司Point Source Power(PSP)也在早期就开始进行MS-SOFC的相关研究。其他从事金属支撑SOFC电堆开发的研究机构包括Topsoe燃料电池(TFC)(不再作为独立实体运营)、丹麦理工大学(DTU) [8] 、丹麦里索国家实验室(Ris ø)、德国Forschungs zentrum Jülich中心(FZJ) [9] 、奥地利Plansee、德国宇航中心(DLR)、美国康明斯(Cummins ac-quired GE's technology)。韩国科学技术高级研究院(KAIST)和我国西安交通大学、华中科技大学 [10] 、中国矿业大学等研究机构也在从事该方面的研究工作。

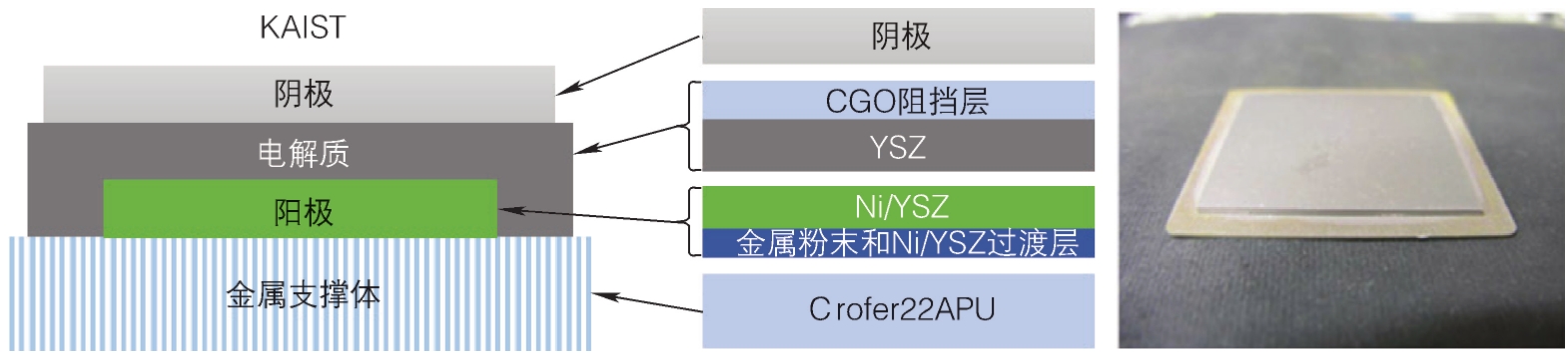

韩国科学技术高级研究院(KAIST)以Crofer22APU或SUS430为金属支撑体,采用烧结方式制备了5cm×5cm的高性能MS-SOFC,在800℃条件下功率密度达到0.5W/cm 2 ,主要结构及制作步骤如图2-2所示:在金属支撑体上依次制备过渡层(金属粉末+Ni/YSZ粉末)、阳极功能层(Ni/YSZ)、电解质薄膜(YSZ)后,在还原气氛下烧结成型,烧结温度大于1400℃。随后在烧结成型的半电池上依次制备阻挡层(Ce 0.9 Gd 0.1 O 1.9 )和阴极功能层,并在还原气氛下烧结 [11] ,完成MS-SOFC全电池的制备。

图2-2 韩国科学技术高级研究院(KAIST)金属支撑SOFC技术路线

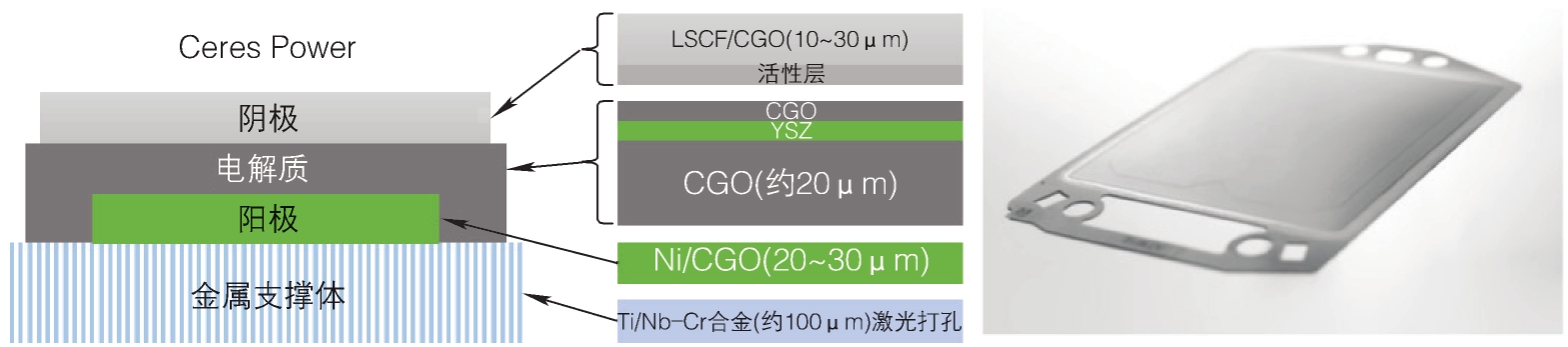

Ceres Power与英国帝国理工学院联合开发并实现了MS-SOFC技术的商业化应用,其电池在600℃下功率密度大于0.3W/cm 2 。Ceres Power MS-SOFC的主要结构与制造过程如图2-3所示:采用激光打孔方式在Ti-Nb稳定Cr合金(约100μm)上打孔,制备成多孔支撑体,然后采用传统的陶瓷支撑SOFC单体电池的制造工艺在多孔金属支撑体上依次制备阳极、电解质和阴极功能层。阳极功能层材料选用Ni/CGO(20~30μm);电解质功能层包含三层,即具有良好机械支撑性能且致密的CGO层(约20μm)、阻止电子传导的YSZ层、热膨胀缓冲的CGO层,制备过程中,以CoO或CuO作为助剂,以改善CGO的烧结特性;阴极功能层材料采用LSCF/CGO(10~30μm) [12-14] 。

图2-3 Ceres Power金属支撑SOFC技术路线 [15]

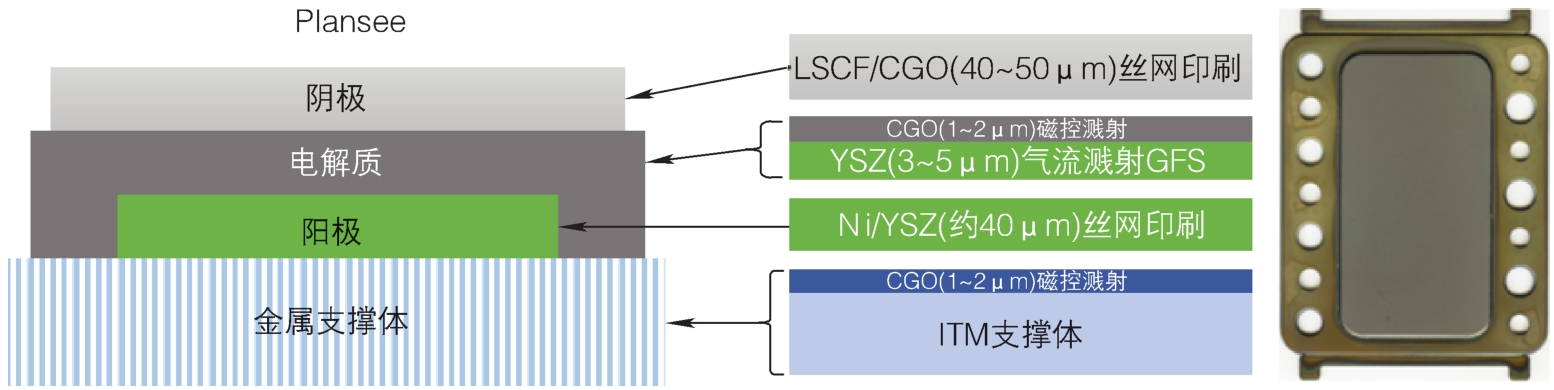

Plansee与德国于利希研究中心(Jülich)、卡尔斯鲁厄理工学院(KIT)和奥地利AVL等合作开发了高性能的MS-SOFC,在820℃条件下功率密度达到0.5W/cm 2 。Plansee MS-SOFC的技术路线如图2-4所示:采用磁控溅射方式在ITM支撑体上沉积CGO阻挡层(1~2μm),采用丝网印刷方式制备Ni/YSZ阳极功能层(40μm),采用气流溅射(GFS)方式制备YSZ薄膜电解质(3~5μm),采用磁控溅射方式制备CGO阻挡层(1~2μm),最后采用丝网印刷方式制备LSCF阴极功能层(40~50μm) [16-18] 。

图2-4 Plansee MS-SOFC技术路线

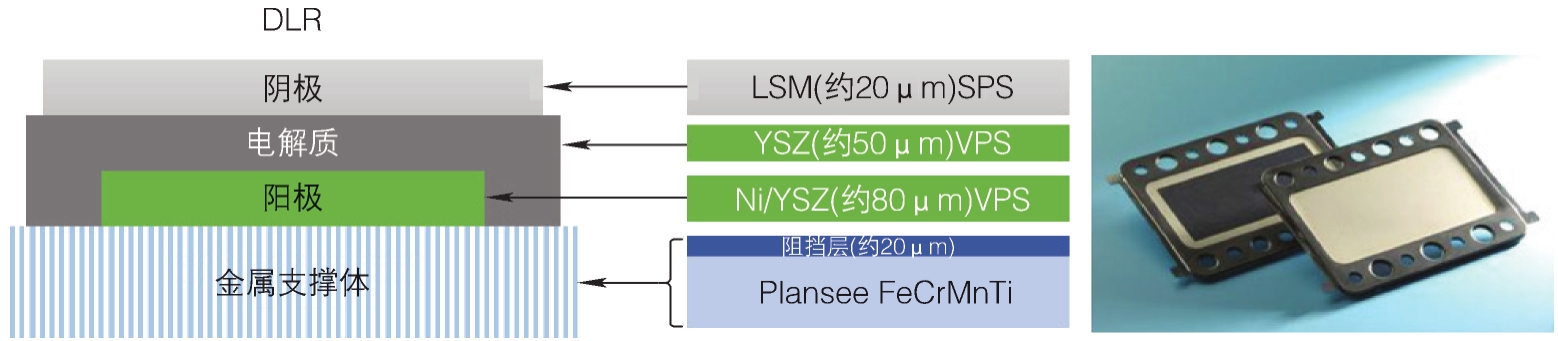

德国宇航中心(DLR)采用Plansee生产的FeCrMnTi作为金属支撑体制备高性能的MS-SOFC,在800℃条件下功率密度达到0.6W/cm 2 。DLR的MS-SOFC的技术路线如图2-5所示:首先在FeCrMnTi支撑体上制备一层阻挡层(钙钛矿约20μm),然后采用真空等离子喷涂方式依次制备多孔Ni/YSZ阳极功能层和致密YSZ电解质层,最后采用悬浮等离子喷涂(SPS)制备LSM阴极。

图2-5 德国宇航中心(DLR)MS-SOFC技术路线

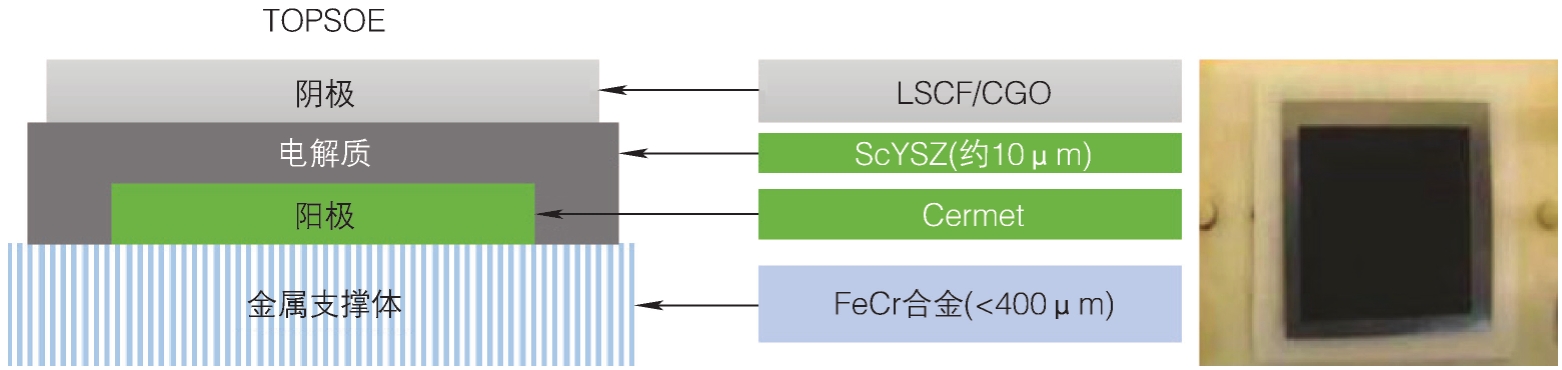

丹麦Topsoe采用FeCr合金作为支撑体制备了MS-SOFC,在650℃条件下功率密度达到0.4W/cm 2 ,其中金属支撑体厚度小于400μm,采用金属陶瓷制备阳极,采用钪掺杂的YSZ(ScYSZ)制备电解质(约10μm),采用LSCF/CGO制备阴极 [1,19] ,如图2-6所示。

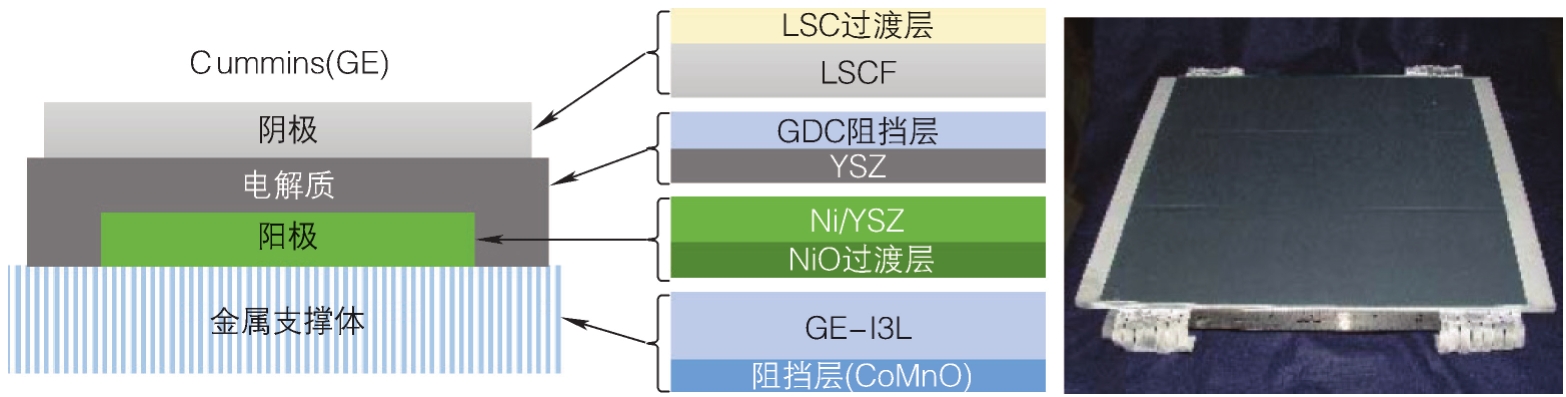

美国康明斯(Cummins acquired GE's technology)以等离子喷涂为主要加工方法制造MS-SOFC,开发了不同尺寸的单电池及千瓦级电堆,1kW电堆功率密度为0.2W/cm 2 。Cummins MS-SOFC的主要结构为:以GE-13L金属为支撑体,在阴极侧喷涂Co 1.5 Mn 1.5 O 4 防护涂层,以防止Cr扩散毒化阴极;在支撑体上分别制备NiO过渡层和Ni/YSZ阳极功能层,在阳极上制备致密的YSZ电解质薄膜,并在电解质上制备GDC阻挡层,阴极由LSCF功能层和LSC过渡层构成 [20] ,如图2-7所示。

图2-6 丹麦TOPSOE金属支撑SOFC技术路线

图2-7 美国康明斯(Cummins acquired GE's technology)金属支撑SOFC技术路线

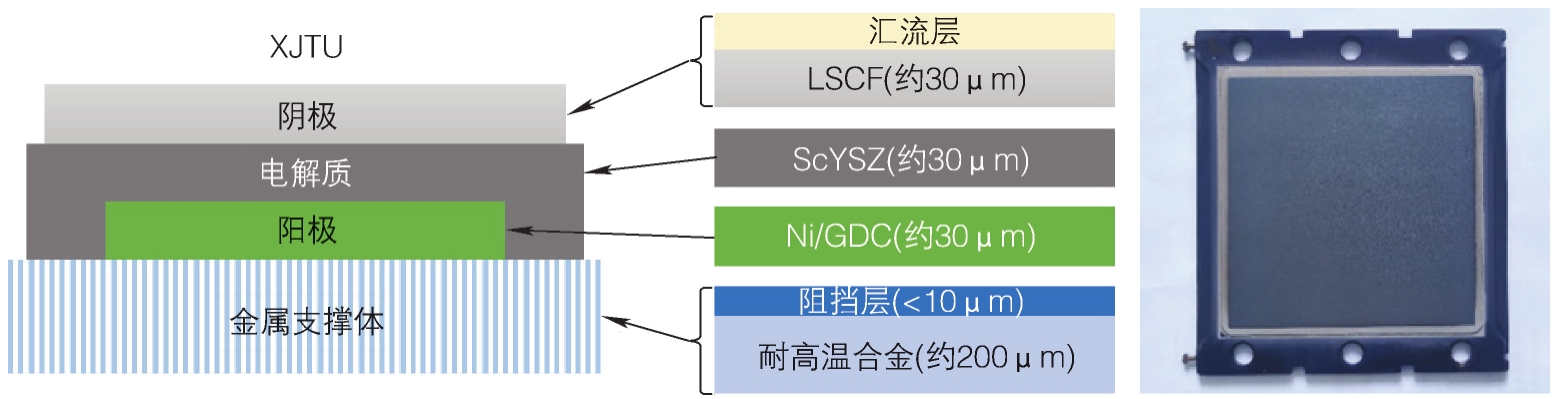

西安交通大学(XJTU)自主开发了多孔耐高温合金,以等离子喷涂为主要加工方法制造MS-SOFC,在700℃条件下功率密度最高达到0.7W/cm 2 ,如图2-8所示。XJTU MS-SOFC主要结构为:以粉末冶金多孔耐高温合金为支撑体,采用等离子喷涂方式制备阻挡层,以防止Cr扩散;采用大气等离子喷涂方式制备Ni/GDC阳极功能层,采用真空等离子喷涂方式制备ScYSZ电解质层,采用大气等离子喷涂方式制备LSCF阴极,最后制备阴极汇流层 [21-23] 。

图2-8 西安交通大学(XJTU)金属支撑SOFC技术路线