若元器件受潮,在焊接时承受较高的环境温度时,元器件内部的水分受热气化膨胀,产生的应力会导致元器件内部或表面产生裂纹,严重时甚至损坏片内连接线。

元器件受潮后,在工作过程中,潮气也会加剧元器件内部的腐蚀,严重时造成短路。

对于有隔离功能的元器件,受潮会降低元器件的隔离能力,严重时甚至造成初级、次级间被击穿,隔离功能完全失效。

在高速电路中, D k (材质相对介电常数)和 D f (材质损耗系数)这两个参数对信号传输有很大影响。 D k 会影响信号的阻抗、传输延时等, D f 会影响信号损耗。这两个参数都会受到温度、湿度的影响。例如,某PCB板材,当环境温度从25℃上升到80℃时, D k 增大10%, D f 减小40%,而若将该板材暴露在90%相对湿度的环境下,连续工作200h,会导致 D f 增大35%。并且值得注意的是,湿度越大, D k 、 D f 受温度的影响也会变得更大。

某陶瓷电容厂商,建议多层陶瓷电容的保存条件为环境温度5~40℃,相对湿度20%~70%,如果实际保存条件与建议条件不同,在焊接前,需对焊接特性予以检查。

晶振的稳定工作,也和环境有很大关系。在高低温条件下,若同时伴随有高湿度条件,长时间工作后,晶振工作参数会发生较大偏离,对时钟电路工作的可靠性造成影响。

本案例讨论与湿度有关的测试项目。

〖讨论〗

ESD(Electronic State Discharge,静电放电)敏感度测试是EMC测试中的一个重要测试项目。

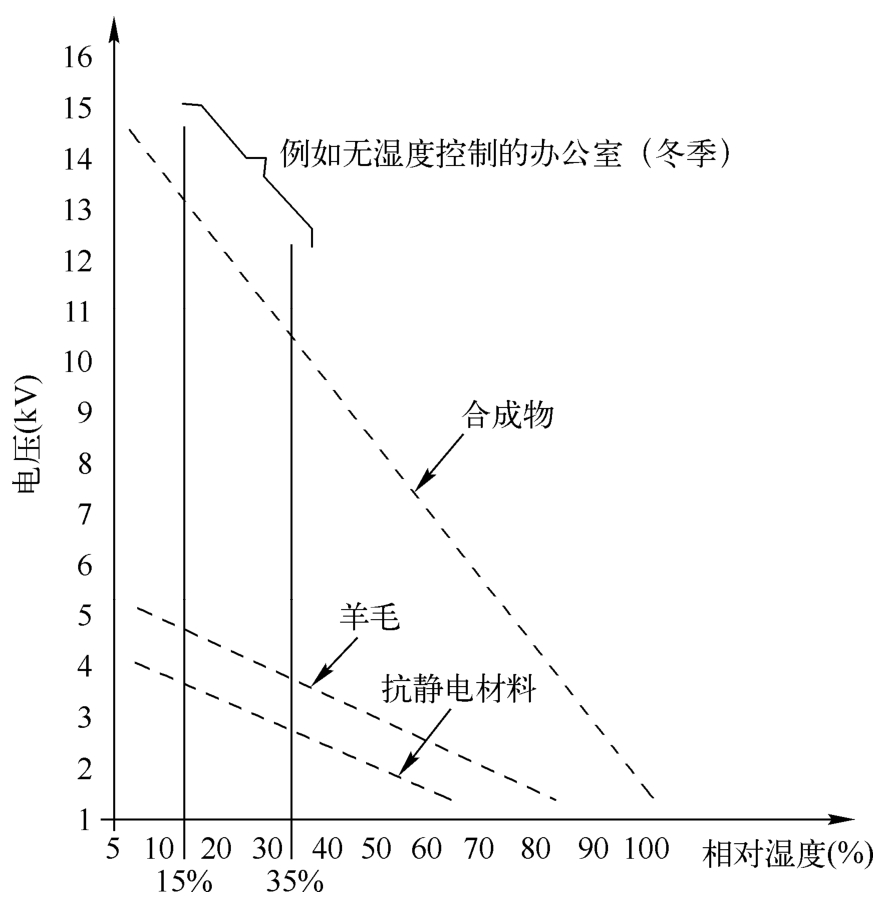

湿度对ESD有较大影响。相对湿度越低,越容易积累静电。在IEC 61000-4-2的附录A中,提到了相对湿度和可能产生的静电电压的关系(见图1.15),正好可以说明这一点。所以,在EMC测试中,需考虑设备工作环境湿度的因素,湿度越低,越容易积累静电,越需要加强静电相关测试。

图1.15 相对湿度和可能产生的静电电压关系图

可以看出,当相对湿度比较低,静电电压会达到15kV。所以在ESD测试中,会专门有一个测试级别,是对空气放电15kV时设备的静电敏感度进行测试。

那么针对电子设备的测试,高湿度环境是否需要特别考虑呢?

湿度越高,电子迁移能力越强,腐蚀度越高,更容易触发电介质击穿等故障。所以在系统强化测试时,高湿度常常会伴随着高温一起进行。很多产品,都会按照双85测试标准(环境温度为85℃,相对湿度为85%)加入一项系统测试项目,意义正在于此。例如,若电路板上存在本研发团队从未用过的Flash存储器(包括Nor Flash和Nand Flash),高温、高湿测试通常就是一项必备的测试。

对于大多数产品而言,一般是不进行高温度低湿度测试的。低湿度对设备的影响,大多数情况下,是通过ESD敏感度测试进行验证。

〖扩展1〗

在讨论环节中提到的双85测试,是一种加速测试方式。某些产品,本身工作环境既不会出现85℃的环境温度,也不会出现85%的相对湿度,那么做双85测试是否还有意义呢?因为这种高温、高湿的测试方式,可以大幅度缩短测试所需时间,所以双85测试仍然有重要的意义。

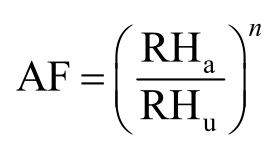

以高湿度测试为例。例如,设备真实工作环境的相对湿度为50%,在85%的相对湿度条件下进行测试,可以采用Hallberg-Peck模型,其公式为

式中,AF为湿度加速因子;RH a 为加速测试中采用的相对湿度;RH u 为真实工作环境中的相对湿度; n 为常数系数,一般取2.5~3。

取 n =2.5,将RH a =85%、RH u =50%代入公式,可以算出湿度加速因子AF=3.7。其含义是,从可靠性验证的角度看,在85%相对湿度条件下进行1h的测试,等效于在50%相对湿度条件下进行3.7h的测试。

〖扩展2〗

温度测试也可实现加速测试。

对于许多高可靠性产品,需验证它们在某温度条件下的寿命数据,直接在该温度条件下进行数年的测试是不现实的,因此寿命测试一般都会采用温度加速。其方式是,基于Arrhenius加速模型计算得到的温度加速因子,在一个更高的温度,以更短的时间进行测试,再辅以多个测试样本下概率分布的考虑,基于某低于100%的置信度值(如寿命测试中常用的90%或60%置信度),测试时间可以大幅度缩短。例如,可以把本该进行数年的可靠性寿命验证,压缩到数周之内完成。这样的测试过程,有数学理论依据,也被业内各大公司认可。

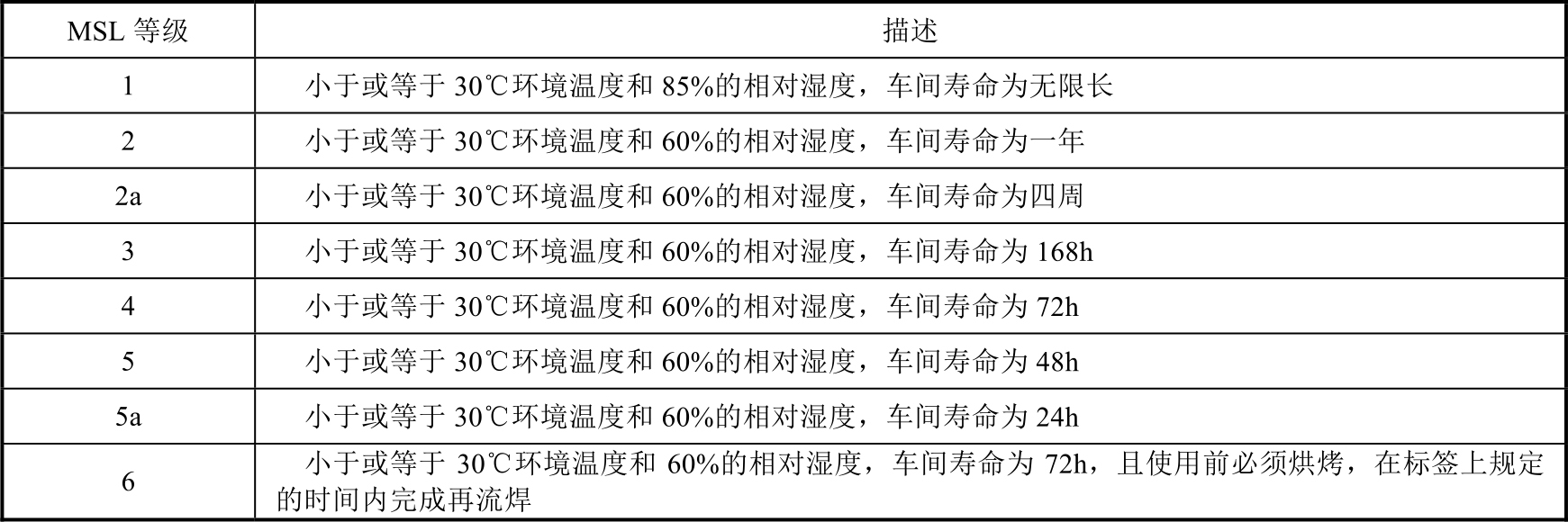

针对湿度,需考虑元器件的湿度敏感等级(Moisture Sensitivity Level,MSL)。MSL分为若干级,即MSL-1~MSL-6。通过MSL,厂家对元器件的包装、运输、传送等环节提出了建议和要求。根据J-STD-020C标准,MSL有表1.2所列级别。根据对应级别的要求,在包装袋打开后,元器件必须在规定的时间(称为车间寿命)内完成再流焊。

表1.2 元器件湿度敏感等级

一部分元器件的MSL等级,可以在元器件手册上查到,但也有一些器件的MSL等级并不列在手册中,需要登录厂家官网下载,也可联系厂家获取。

需注意的是,表格中的“车间寿命”指累计时间。

例如,元器件密封包装袋拆开后,使用了部分元器件后,剩余元器件重新密封放入干燥包装袋内,过一段时间后,再拆封使用剩余元器件,则这两次拆封后的时间,需累计起来,不得超过对应MSL等级的车间寿命。也就是说,只要元器件暴露在密封干燥袋之外,时间就需要累计,确保总车间寿命不超过规定的限值。

若无法保证以上条件,如环境湿度较高,选型时就应尽量选择MSL-1级别的元器件,或在焊接前进行高温烘烤。

某电路板,早期研发阶段是在公司内部的小批量试制流水线进行焊接组装。测试时,发现有两片电路板,FPGA无法从Flash存储器中加载程序。

〖讨论〗

这一批次的电路板只有两片电路板出现该问题,其他均无此问题。对于这类问题的调试,原则上,需要进行信号质量、电源噪声方面的测量,进而排除由于这两个电路板裕量太小而造成故障的潜在可能性。若信号、电源方面的裕量均很大,则可以认为该问题和电路设计无关,此时就要分析该问题是否和故障电路板上的元器件或电路板本身有关。

调试确认过程:

①通过工厂检查方法(如X光等方式),排除焊接因素。

②若已排除焊接因素,则可将好的电路板和故障电路板的同位置芯片进行对调。

经调试确认,该问题与芯片有关。也就是说,将这两片电路板上的Flash存储器换到其他正常工作的电路板上,也会造成之前正常的电路板出现FPGA无法从Flash存储器加载程序的故障。

经对Flash存储器失效分析确认,Flash存储器内部存在裂纹损伤。进一步与生产部门协同调查,发现问题的根源是,该Flash存储器的MSL等级为3,工厂工程师在上一次拆开密封包装袋后,剩余了两片芯片,但重新密封不严密,导致这两片芯片长时间暴露在湿度较高的环境中。本次电路板焊接,恰好使用了这两片受潮的芯片,再流焊时,温度瞬间升高,片内水分受热气化膨胀,产生应力,造成片内产生裂纹,工作出现故障。

〖扩展〗

上面的讨论提到调试确认过程分两步走。值得提出的是,很多工程师在故障调试时,在没有彻查、没有十足把握的情况下,直接将芯片予以替换,这是极不正确的。若是遇到以下两种情况,这种操作将破坏故障现场,使之后的调试无从入手。

情况1: 焊接问题。

情况2: 电路板和元器件恰好出现了Worst to Worst(最差情况对应最小裕量)的搭配。

若希望规避以上两种情况可能对调试造成的困扰,首先要验证焊接;其次,在更换芯片时,不是简单地换上一个好的芯片,而是再拿一块型号相同但功能正确的电路板,将那块电路板的工作正常的芯片和故障电路板的芯片进行Apple to Apple(对两个东西的各个方面做一一对应的比较、互换)的交换,来测试和验证,故障是跟着怀疑的芯片走,还是跟着故障电路板走。若故障是跟着芯片走,则接下来应对芯片做失效分析;若故障是跟着故障电路板走,则接下来应重点测试电路板上与该芯片有关的指标参数,尤其是输入给该芯片的信号和电源。