为了对比分析数值模拟结果与试验结果,根据表 2.1 分别建立各组试件的有限元模型,按照焊接工艺跟踪模拟热-管焊接全过程,剖析焊接过程中焊缝及热影响区域的温度场、应变场及应力场随焊接过程的变化规律,并与试验结果进行对比分析。

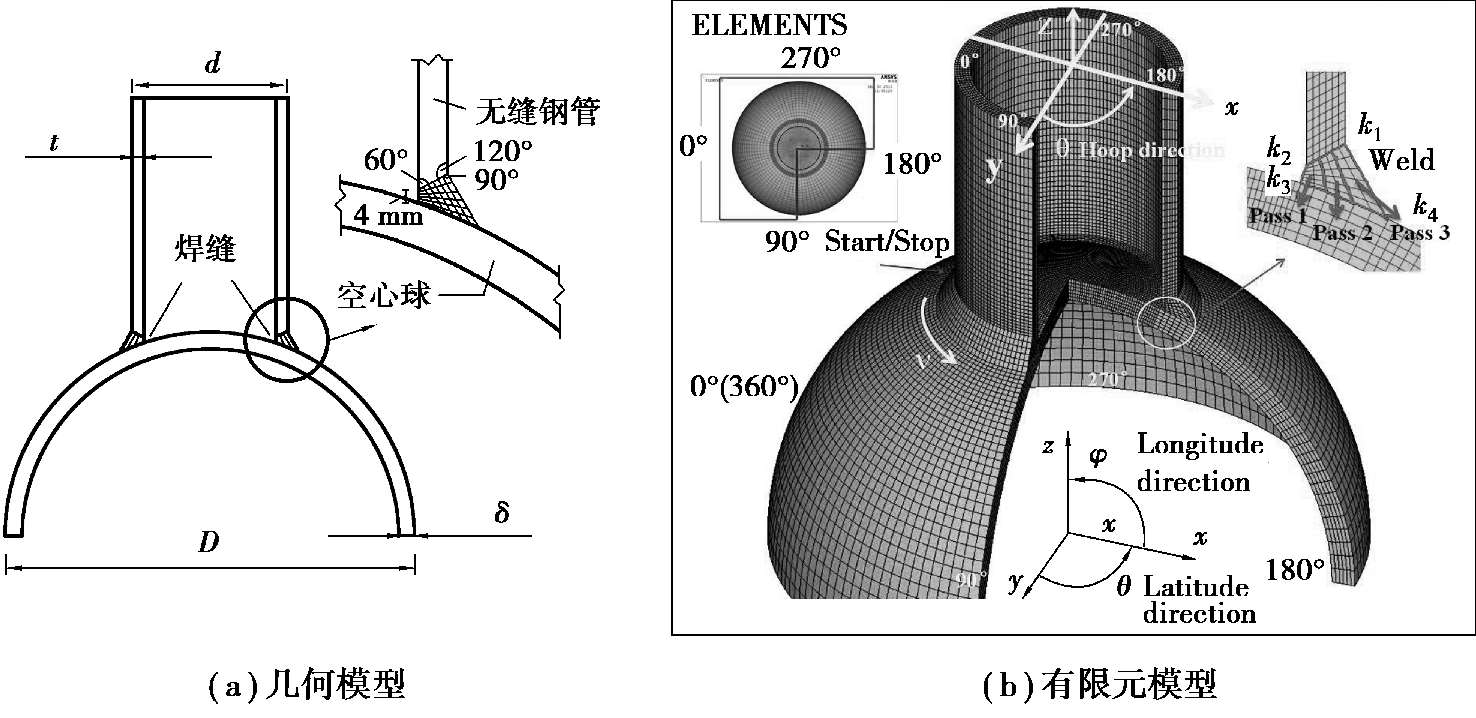

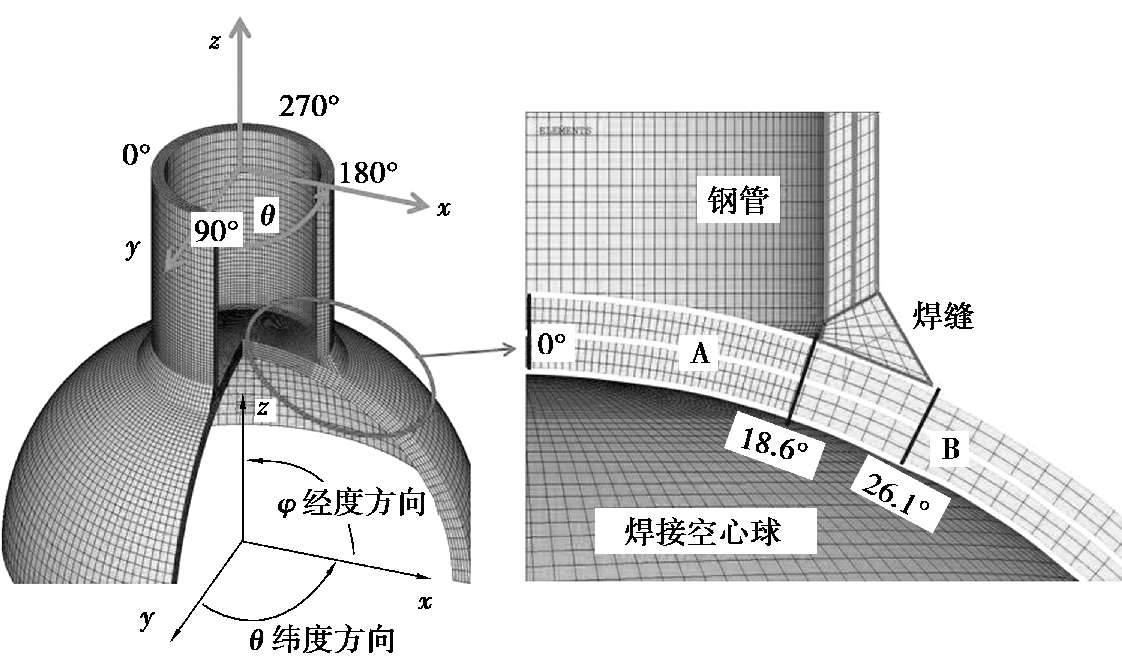

空心球节点的几何构造如图 2.15(a)所示,为了提高数值模拟的计算效率,根据空心球节点的对称性,建立球-管焊缝连接节点的 1 /2 模型,下面以试件SJ7 为例,详细介绍有限元模型的建立过程。

为了探究焊接温度在钢管上的影响范围,以及消除钢管端部约束对焊接区域模拟结果的影响,取 1.5 d 作为钢管长度,建立ANSYS有限元模型示意图,如图 2.15(b)所示。为了确保计算精度,采用映射网格划分方法对有限元模型离散化,共计划分为 19 683 个有限单元、32 344 个节点,除壁厚方向外,单个单元尺寸均小于模型尺寸的 1 /10。

图2.15 球-管焊缝连接节点计算模型示意图

同时,由于钢管和焊接空心球的几何特征不同,以钢管焊接端面的形心为原点、钢管轴向为 z 轴建立柱坐标系;以空心球的球心为原点建立球坐标系,如图 2.21 所示。钢管上的各向应力、应变在柱坐标系中描述,空心球上的各向应力、应变在球坐标系中描述。为便于后文描述,钢管和空心球上各个方向的应力、应变符号按如下规则统一:

(1)钢管

沿钢管环向的应力、应变,分别记为 σ θ , ε θ ;沿钢管长度方向(轴向)的应力、应变,分别记为 σ z , ε z ;沿钢管壁厚度方向的应力、应变,分别记为 σ r , ε r 。

(2)空心球

沿空心球纬度方向的应力、应变,分别记为 σ θ , ε θ ;沿空心球经度方向的应力、应变,分别记为 σ φ , ε φ ;沿空心球壁厚度方向的应力、应变,分别记为 σ R , ε R 。

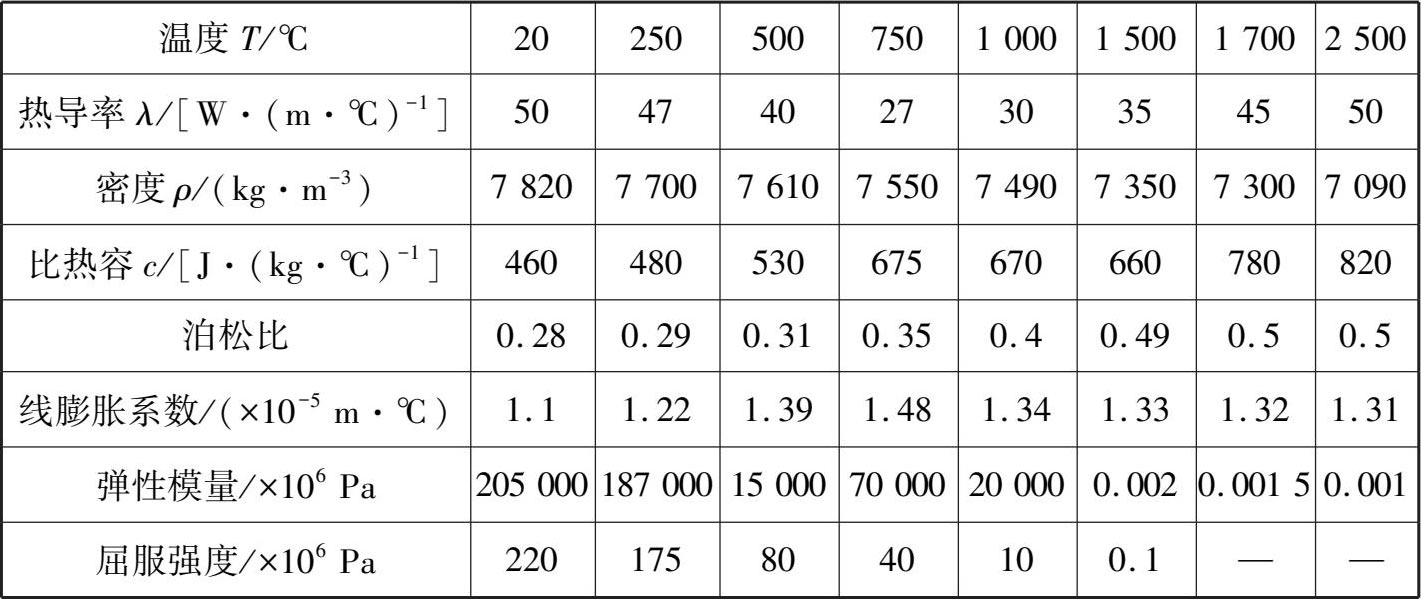

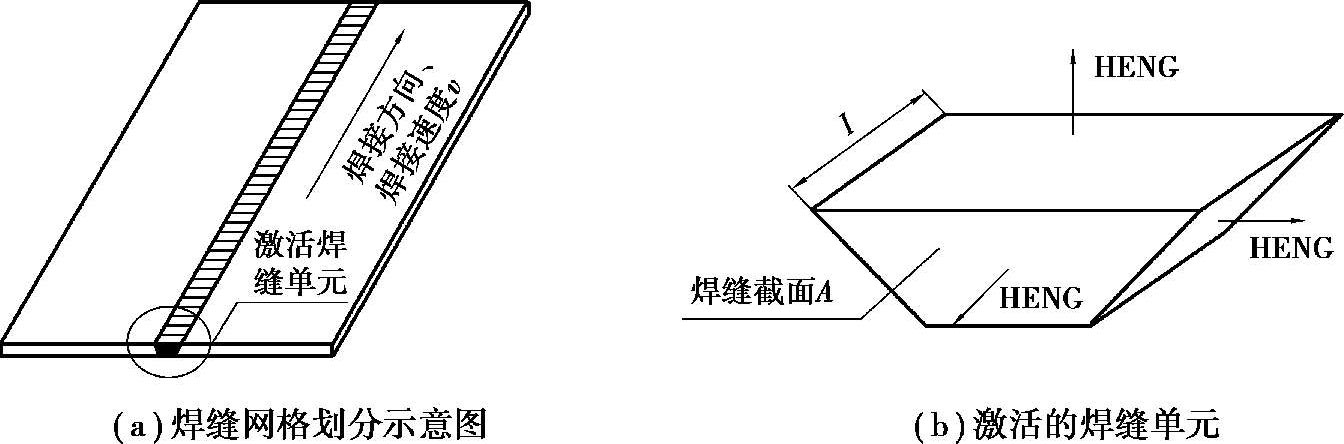

焊接空心球节点的焊接过程涉及热、力、材料相变等多个物理过程的耦合效应,利用ANSYS的热-结构耦合分析功能,可对焊缝及其热影响区在焊接过程的温度场进行跟踪分析,并将其温度场准确施加到结构模型上,以获取焊接完成后的非均匀温度效应。为实现热-结构耦合分析,在模拟焊接过程的热分析时将有限元模型的所有单元均定义为SOLID70 单元,在结构应力分析时再将所有单元转换为SOLID185 单元。假定焊材和母材均为Q235 材质,均具有相同的属性,并考虑其随温度发生实时变化,见表 2.3 和图 2.16。

表2.3 材料属性随焊接温度变化取值表

图2.16 材料性能指标随温度变化的曲线

对模型的边界条件,在热力学分析时,模型初始温度和室温取 25 ℃;模型对称面以及钢管端面为绝热面,其余表面设置为对流换热面,对流换热系数取30 J/ (m 2 ·s·℃)。结构力学分析时,在空心球对称面上施加对称约束。为模拟球-管焊接所采用的手工电弧焊,采用式(2.55)的体生热率热源模型,根据现场施工的实际情况,电弧电压 U =15 V、焊接电流 I = 160 A、焊接速度 v = 5 mm/ s、焊接热效率 K = 0.7。球-管对接焊缝被划分为 3 层,由内至外进行焊道层数编号[图 2.15(b)],各层在环向被等分为 80 份,由此所划分的单个单元作为一个生热体。

式中 A i ——各层焊缝横截面面积;

DT i ——各单元焊接时间;

L i ——各层焊缝长度, i = 1,2,3,…;

DT

i

=

。

。

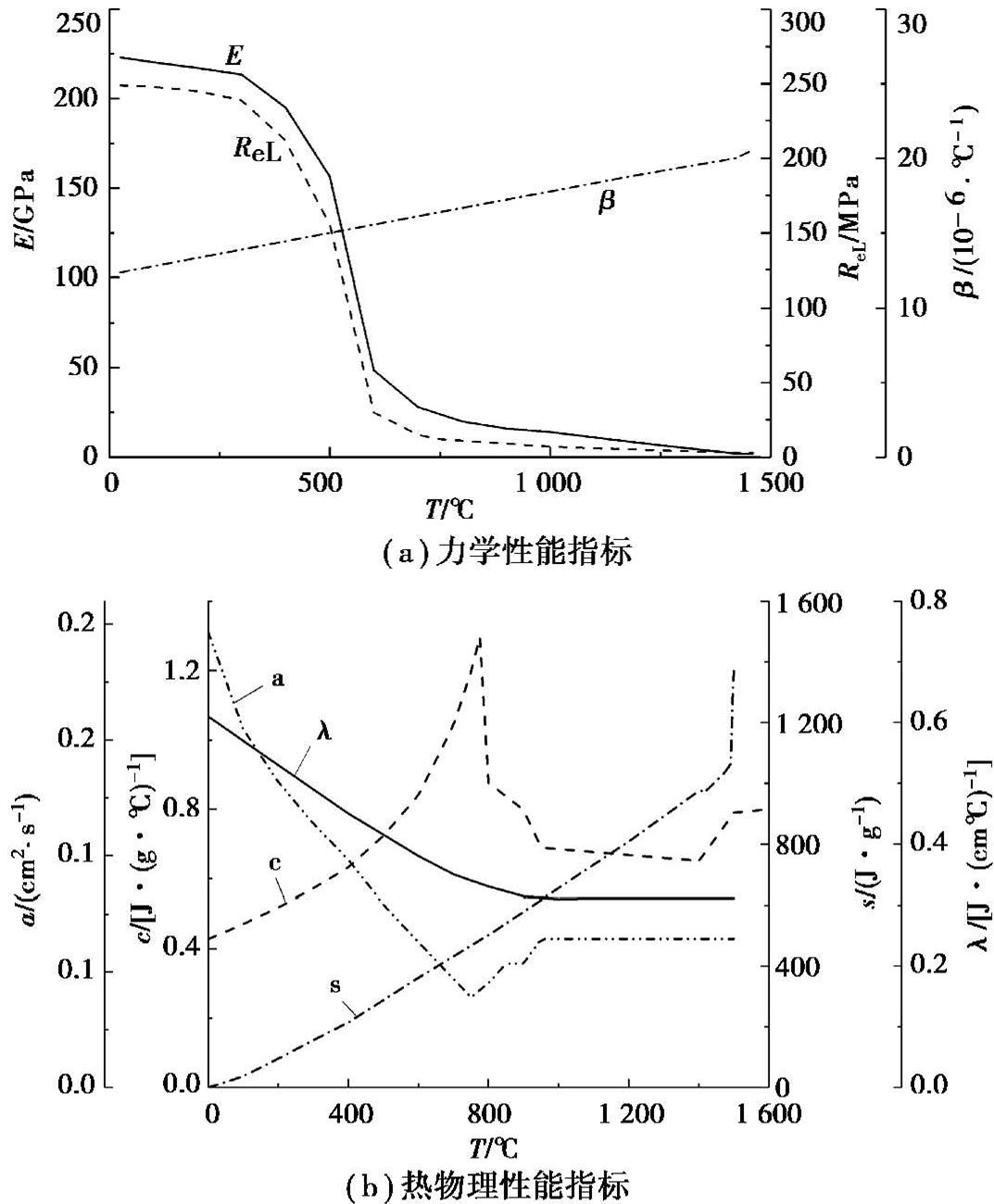

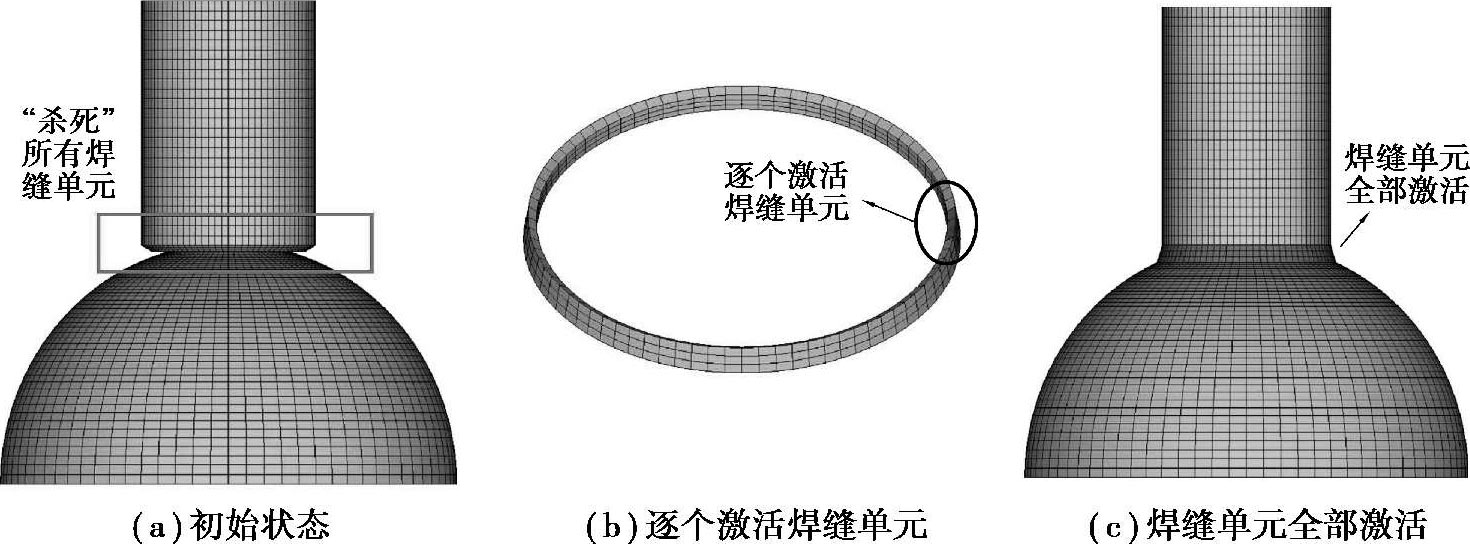

除明确焊接模拟过程温度荷载的量值外,还需模拟焊接时热源的移动与焊缝的生成。ANSYS中的“生死单元技术”通过“杀死”单元(修改单元的刚度至极小值),使与此单元相关的单元矢量荷载(如压力、温度)零输出;“激活”单元,则使单元参数恢复至正常状态 [58] 。建立有限元分析模型时将焊缝划分为若干单元,如图 2.17(a)所示;假定每个单元具有恒定的体生热率HENG,如图2.17(b)所示。

图2.17 “生死单元”焊接模拟方法

对焊接球的球-管焊接过程,其模拟的具体过程为:初始时刻将所有焊缝单元设置为“死亡”状态,如图 2.18(a)所示;然后由第1 层焊缝至第3 层从焊接起始点起,逐个激活各个焊缝单元,如图 2.18(b)所示。当某一焊缝单元被激活时,在此单元施加体生热率热源荷载,并删除前一被激活单元上的体生热率荷载,从而实现焊接热源的移动。在完成模型焊接热分析后转换分析单元,进行节点力学分析,提取热分析每一荷载步温度场分布结果,作为温度荷载再次施加在节点模型中并进行瞬态分析,最终得到节点的焊接残余应力分布,具体流程如图 2.19 所示。本模型中,焊接过程共 240 个荷载步,总时长为(80×∑ DT i )。如图 2.18(c)所示,所有焊缝单元被激活后则进入焊缝的冷却阶段,在冷却阶段模型与外界热量交换至模型整体恢复到室温 25 ℃。冷却时长共 80 min,分 20 个荷载步,每个荷载步步长 240 s,在第一个冷却荷载步中删除最后一个焊缝单元的体生热率。至此,完成球-管连接焊缝在焊接过程的热力学分析,然后将模型单元转化为力学分析单元,并在空心球对称面上施加对称约束,进行力学分析。

图2.18 焊接过程单元“生死”状态

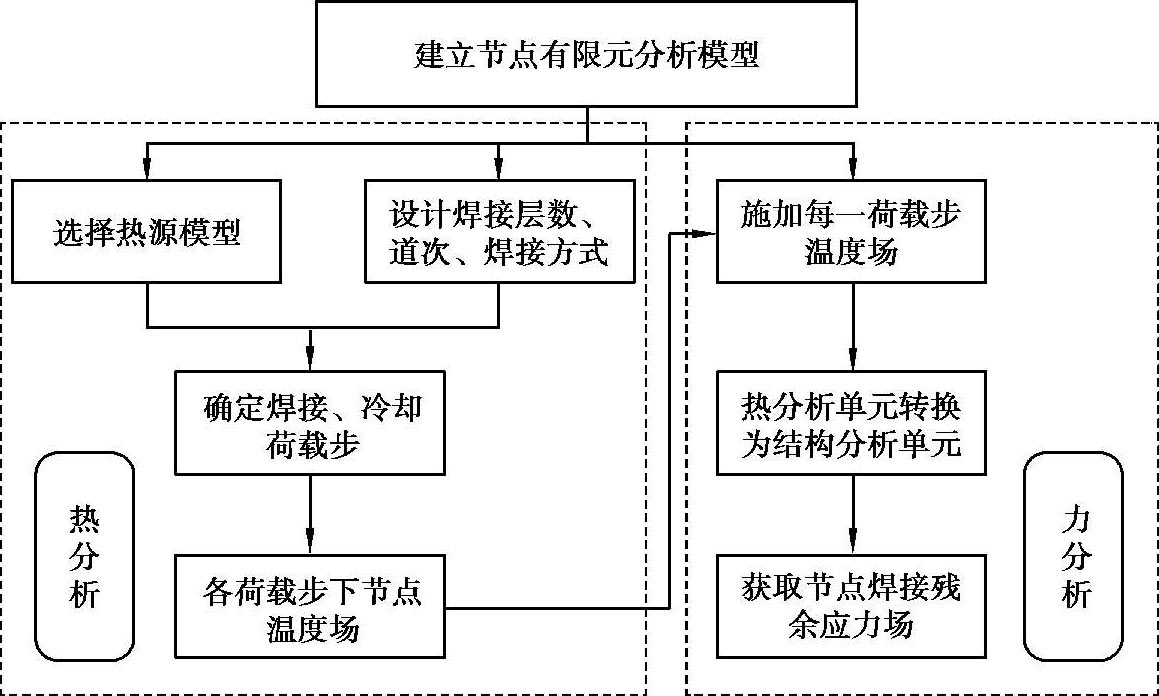

图2.19 焊接过程模拟方法流程图

焊接过程中的不均匀升降温过程是产生焊接残余应力的主要原因,因此厘清焊接过程中焊缝及其热影响区的温度场变化规律,可对后续球-管焊缝焊接过程模拟的准确性和有效性进行定性检验。但是,球-管对接环焊缝焊接过程有别于一般平板焊接和钢管对接焊接,特别是采用单道多层焊接工艺施焊时,准稳定态不明显,不能简化为轴对称模型。

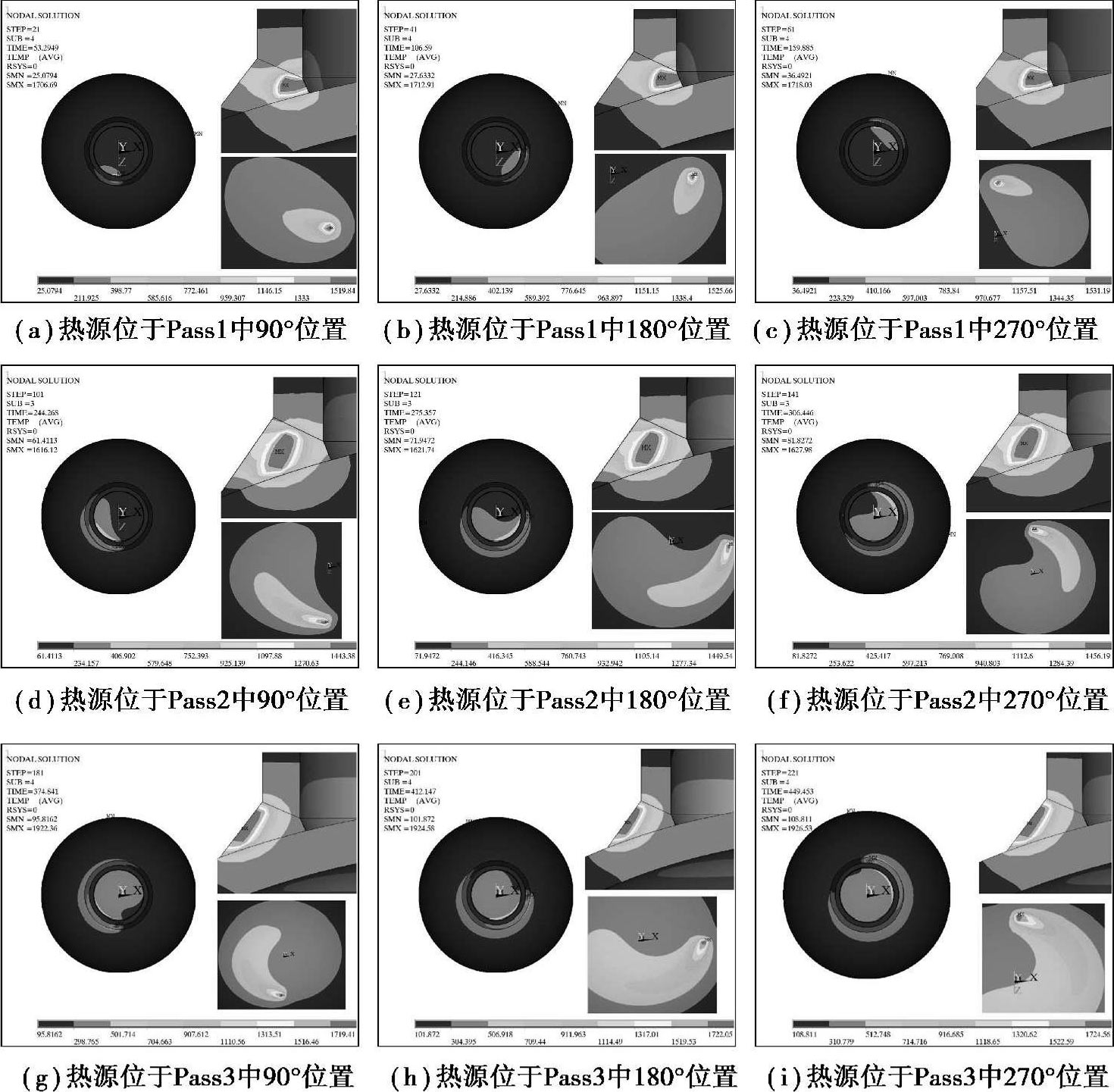

本节从两个方面分析球-管对接环焊缝焊接温度场。首先选取焊接热源移动到各焊层 90°截面、180°截面、270°截面位置时的温度场计算结果,分析温度在整个模型上的分布规律。然后考虑在环焊缝模型中,相对于焊接起、终点位置,中间区域残余应力分布较为稳定,选取中间区域的 180°截面处焊缝附近的关键点,分析在整个焊接过程中关键点位置的温度变化。由于各试件的温度变化规律是相似的,此处限于篇幅,以试件SJ7 为例,跟踪球-管对接单道 3 层焊接过程,对其温度场进行分析。

如前所述,焊接过程中焊接热源在焊道上从 0°位置逆时针经过 90°,180°,270°,360°依次循环 3 次完成焊层 1,2,3 的焊接。提取焊接热源分别经过三层焊缝的 90°,180°,270°位置时的温度场分布云图,如图 2.20 所示,图中左侧位置是模型整体俯视图,右上位置是热源中心剖面图,右下位置是空心球外表面俯视图。

从图 2.20 中可以看出,温度升高的范围随着焊接进行而逐渐扩大。这是由于前一层焊缝尚未完全冷却便开始下一层焊接,存在温度的叠加。沿焊缝长度方向没有明确的准稳定态,即随着焊接进行在焊接方向上的温度云图的逐渐变化无相对稳定形态。由热源中心剖面图还可以看出,在焊接各焊层时,沿焊缝厚度方向的温度场在各个焊层中保持相对恒定,在垂直于焊接方向存在准稳定态,即随着焊接进行在垂直于焊接方向上的温度云图保持相对恒定。从空心球外表面的温度云图可以看出,焊接过程中空心球外表面在靠近热源的温度场分布规律十分相似,其温度场云图呈现椭圆形且热源前方等温线密集,温变梯度大,温度下降剧烈;热源后方等温线相对稀疏,温度梯度小,温度下降缓慢。

此外,从图 2.20 中还可以看出,焊接热源附近的温度超过 650 ℃。由材料高温力学性能可知,此区域已转变为“力学融化区”,其中红色区域温度高达1 450 ℃以上,为焊接熔池区。

图2.20 焊接过程中温度场分布云图

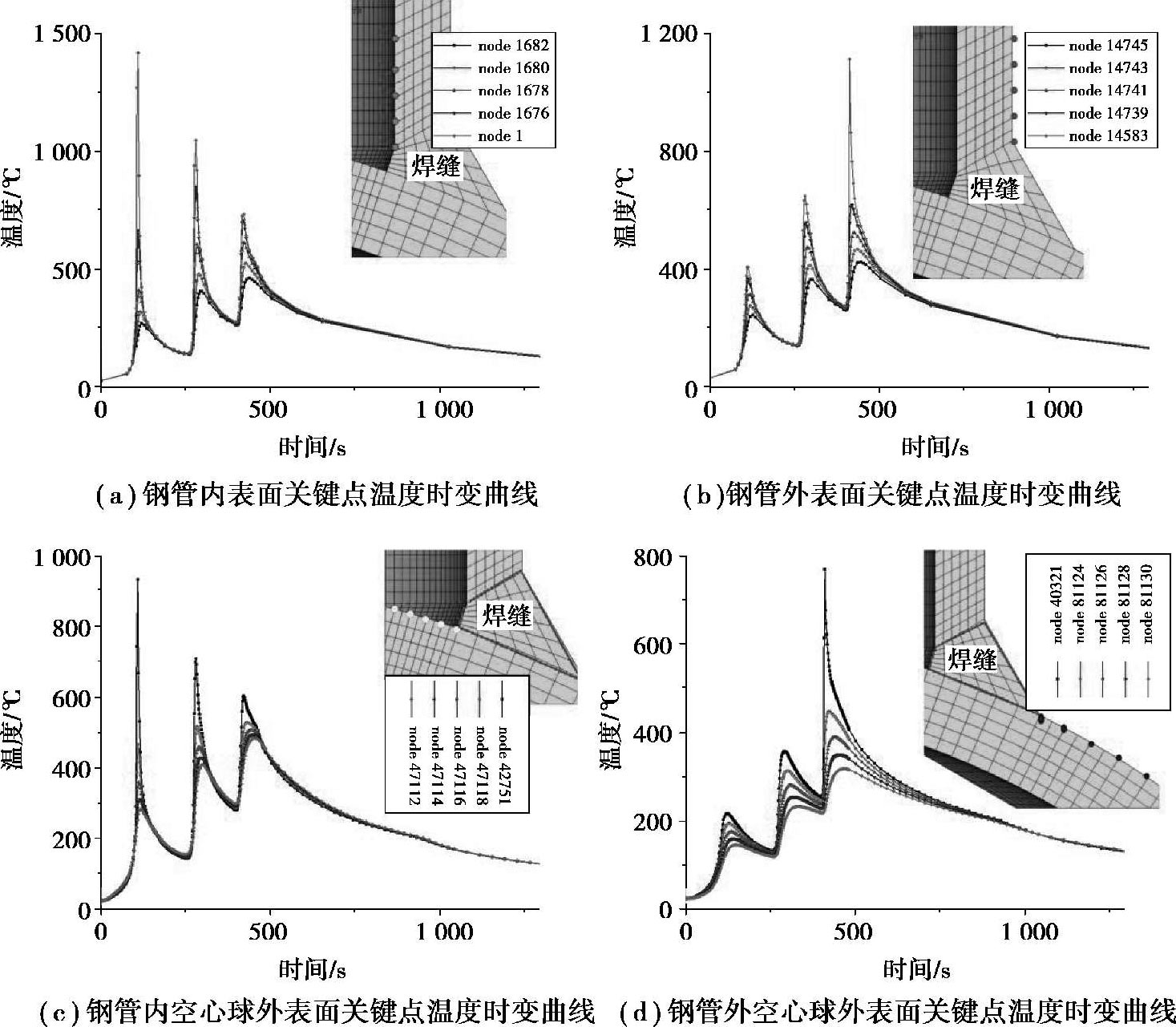

为考查焊缝及热影响区在整个焊接过程中的温度场时变规律,选取 180°截面处焊缝附近的关键点进行分析。在钢管的内、外表面分别从焊缝根部开始沿钢管轴向每隔一个节点选取一个关键点,分析钢管热影响区温度随焊接过程的变化规律,绘制各关键点的温度时变曲线,如图 2.21(a)、(b)所示;在空心球外表面从内外焊趾开始分别沿环焊缝内外侧每隔一个节点选取一个关键点,分析空心球热影响区温度随焊接过程的变化规律,绘制其温度时变曲线如图 2.21(c)、(d)所示。

由图 2.21(a)可知,在焊接第1 焊层时,热源从 0°截面位置这一相对较远区域逐渐向位于 180°截面位置的钢管内侧关键点移动,所有关键点的温度先从室温开始缓慢升高,然后急剧升高。当热源到达所选关键点处 180°截面位置时,其温度到达第一个极值,此时所选取的钢管内侧 5 个关键点的温度极值由下往上依次为 1 421 ℃,662 ℃,409 ℃,319 ℃,269 ℃,随后随着热源远去而逐渐降低,至第1 层焊接结束,5 个关键点尚存余温,分别为 158 ℃,156 ℃,155 ℃,154 ℃,153 ℃。

图2.21 热影响区关键点温度随焊接过程变化曲线图

焊接第2 焊层时,热源仍从 0°截面位置的较远区域逐渐向关键点运动,所有关键点在上一层焊接结束时存在的余温基础上继续散热。因热源靠近增加的温度不足以弥补散失的热量,第2 焊层焊接过程中,热源从 0°截面到 126°截面这一阶段,钢管内侧 5 个关键点的温度变化规律与第1 焊层焊接时不同。其温度不是缓慢升高,而是继续缓慢降低,只是降低速率放缓而已,最终达到图2.20(a)中临界点 1 时各关键点的温度分别为 141 ℃,139 ℃,138 ℃,136 ℃,136 ℃,此时温度时变曲线的斜率接近零。随后与第1 焊层焊接相似,因热源更加靠近,关键点温度急剧升高,5 个关键点温度分别再次到达第2 个极值 1 044 ℃,847 ℃,603 ℃,478 ℃,406 ℃后,随热源远去逐渐降低,至第2 焊层焊接结束,5个关键点存在余温分别为 345 ℃,342 ℃,338 ℃,332 ℃,323 ℃。

焊接第3 焊层焊缝时,与第2 焊层焊接类似,热源从 0°截面移动到 153°截面阶段,钢管内侧关键点的温度缓慢降低至图 2.21(a)中的临界点 2,各关键点的温度分别为 274 ℃,271 ℃,268 ℃,265 ℃,261 ℃,随后随热源继续移动到关键点所在的截面位置,关键点温度分别急剧升高至第3 个极值 739 ℃,709 ℃,611 ℃,523 ℃,460 ℃后,随热源远去而逐渐降低。

从图 2.21(a)中还可以看出,同一截面位置处在钢管内侧从上往下选取的5 个关键点虽与焊缝距离呈线性比例减小,但热源靠近时其温度却呈指数型增长。此外,相比焊接第2 焊层、焊接第3 焊层时其升温临界点 2(153°截面)所处位置比临界点 1(126°截面)所处位置更靠近关键点所在截面。其原因是相对于焊接第2 焊层开始时刻,焊接第3 焊层开始时刻的5 个关键点的温度会更高,因此热源需要更加靠近关键点才能使其温度再次增加。

由图 2.21(b)至图 2.21(d)可知,钢管外侧关键点、空心球上关键点的温度变化规律与图 2.20(a)所示的钢管内侧关键点相似。焊接第1 焊层焊缝时,所有关键点的温度先从室温开始缓慢升高,然后急剧升高,当热源到达 180°截面位置时,其温度到达第1 个极值,随后随着热源远去而逐渐降低;焊接第2 和第3 焊层时,所有关键点温度先继续缓慢降低,达到临界点 1 与临界点 2,随后随着热源更加靠近,关键点温度急剧升高,到达极值后,随热源远去而逐渐降低。其具体变化细节此处不再赘述。值得说明的是,图 2.21(a)中钢管内表面的关键点与图 2.21(c)中钢管内侧的在空心球外表面的关键点相似,由第1 焊层到第3 焊层焊接过程中,依次出现的 3 次温度极值逐渐升高;而图 2.21(b)中钢管外表面的关键点与图2.21(d)中钢管外侧的在空心球外表面的关键点的3 次温度极值却逐渐降低。这主要是因为第1 焊层靠近钢管内侧,第3 焊层靠近钢管外侧,在温度循环升温降温过程中,热源前方的温度梯度要远大于热源后方的温度梯度,导致急剧升温的速率要大于急剧冷却降温的速率。当焊接顺序为由内到外即从第1 焊层到第3 焊层的过程中,内侧关键点温度峰值逐渐降低,外侧关键点温度峰值逐渐升高。

对比图 2.21(a)至图 2.21(d),可以发现所有温度极值中属钢管内侧节点1 位置处温度最高,为1 421 ℃,超过低碳钢熔点1 420 ℃,表明钢管V形坡口的尖端位置散热效果最差,是钢管上最高温度出现的区域。此外,所有关键点温度极值都超过了 400 ℃,将导致材料强度发生明显变化,进而影响焊接塑性变形,最终影响焊接残余应力。

焊缝对焊接结构力学性能造成影响的主要原因是焊接高温使焊缝及热影响区形成热塑性区,因此,为了分析空心球节点的焊接力学性能,应在温度场计算结果的基础上分析焊缝及其附近区域的塑性演变过程。选取 180°截面上钢管内、外表面以及空心球在钢管内、外侧的 4 个关键点进行分析,由于球-管焊缝为循环施焊,所选取的节点也是具有典型代表性的,关键点位置如图 2.15(b)所示。由于冷却时间远长于焊接时间,为便于表达以荷载步数代替焊接时间进行分析。

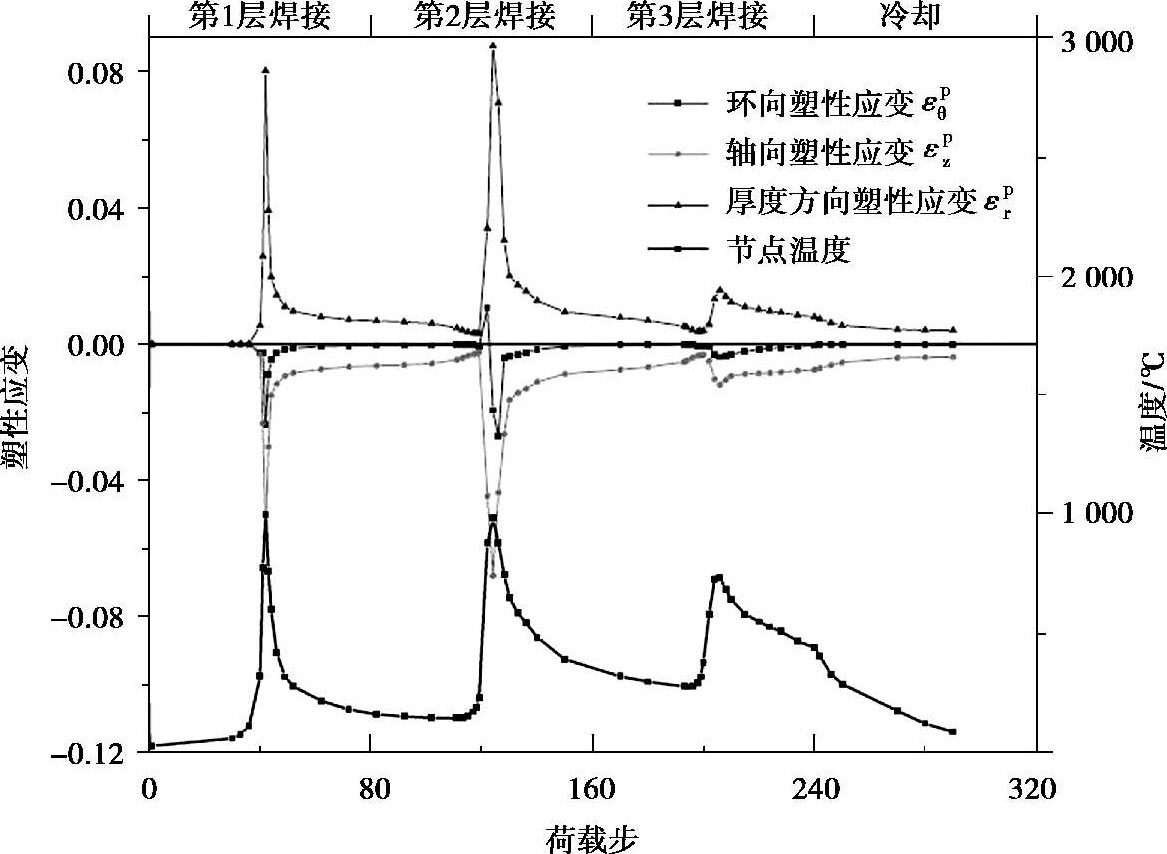

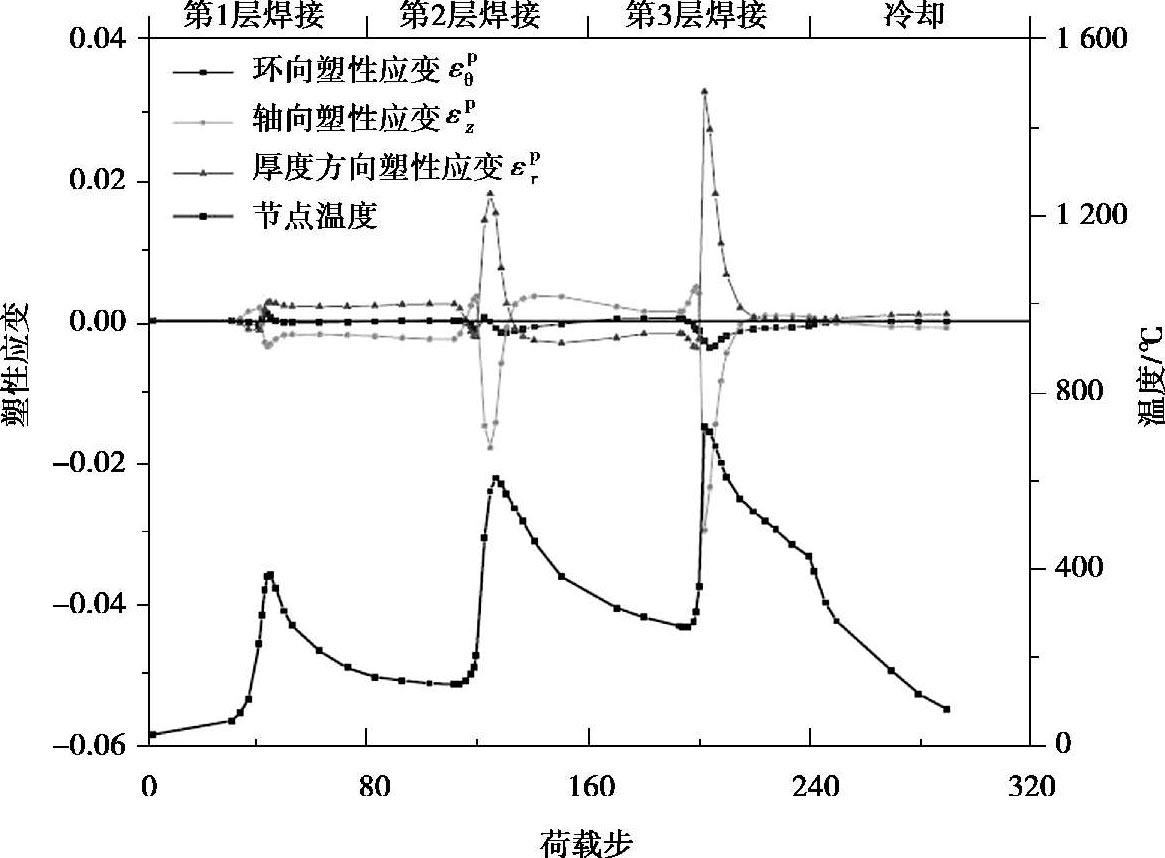

提取钢管内表面靠近焊缝的关键点 2 的塑性应变,绘制其随焊接过程的温度与塑性应变演变曲线,如图 2.22 所示。

图2.22 钢管内侧关键节点 2 塑性应变演化曲线

由图 2.22 可知,由于采用单道三层焊缝,该节点温度将 3 次达到温度极值,对应 3 个方向的应变也达到极值,可见塑性应变与温度密切相关。总体来看,该节点沿钢管轴向塑性应变

与环向塑性应变

与环向塑性应变

在整个焊接过程中为压应变,而沿钢管壁厚度方向的

在整个焊接过程中为压应变,而沿钢管壁厚度方向的

为拉应变,分析其原因主要是比该节点更靠近热源中心的钢材温度要远高于该节点,升温所致的膨胀程度也要大于此节点;而比该节点更远离热源中心的钢材温度又要低于此节点,升温所致的膨胀也小于此节点,因此,该节点同时受热源中心区域的膨胀与远离热源中心区域在环向和轴向的约束,故沿钢管轴向和环向为塑性压应变;而钢管壁厚方向钢管壁薄且节点位于内表面,该节点因升温在厚度方向膨胀时并无厚度方向的约束,故其沿厚度方向的应变表现为拉应变。

为拉应变,分析其原因主要是比该节点更靠近热源中心的钢材温度要远高于该节点,升温所致的膨胀程度也要大于此节点;而比该节点更远离热源中心的钢材温度又要低于此节点,升温所致的膨胀也小于此节点,因此,该节点同时受热源中心区域的膨胀与远离热源中心区域在环向和轴向的约束,故沿钢管轴向和环向为塑性压应变;而钢管壁厚方向钢管壁薄且节点位于内表面,该节点因升温在厚度方向膨胀时并无厚度方向的约束,故其沿厚度方向的应变表现为拉应变。

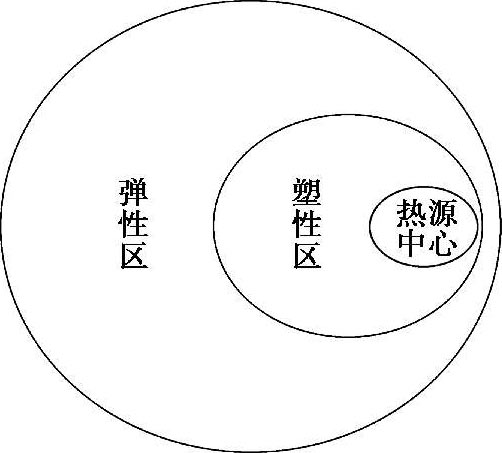

图2.23 塑性影响区

为便于后文描述,将塑性应变临界位置与热源中心的距离定义为热源塑性影响区,如图 2.23所示,进入此区域将由不均匀的温度场造成的不均匀膨胀而产生塑性变形,在此区域外不均匀温度膨胀不足以产生塑性变形。由温度场分析可知,在热源的不同方向,温度梯度不同,热源塑性影响半径也不同。

从图 2.22 中可以看出,在塑性应变演变过程中,在焊接第1 层焊缝的过程中,热源从 0°截面移动到 157.5°截面,关键点 2 处于热源塑性影响半径之外,升温缓慢未发生塑性变形。焊接热源过 157.5°截面后,关键点 2 进入热源塑性影响区域,受热源中心区域的膨胀与较远区域轴向、环向的约束,使该点产生塑性压应变

和

和

以及塑性拉应变

以及塑性拉应变

,之后各个方向的塑性应变随温度均呈指数型增长,并在焊接热源运动至 184.5°截面时达到极值,即

,之后各个方向的塑性应变随温度均呈指数型增长,并在焊接热源运动至 184.5°截面时达到极值,即

= -0.056 69,

= -0.056 69,

= -0.023 75,

= -0.023 75,

=0.080 44。之后随着热源远去,焊缝温度急剧降低,钢材冷却收缩,关键点 2 处各项塑性应变

=0.080 44。之后随着热源远去,焊缝温度急剧降低,钢材冷却收缩,关键点 2 处各项塑性应变

,

,

,

,

得到很大程度上的恢复,但不足以完全抵消热源靠近时因热源中心区域膨胀而产生的塑性应变,最终以残余塑性应变

得到很大程度上的恢复,但不足以完全抵消热源靠近时因热源中心区域膨胀而产生的塑性应变,最终以残余塑性应变

= -0.006 45,

= -0.006 45,

= -0.000 47,

= -0.000 47,

= 0.006 92 迎接第2 层焊接。

= 0.006 92 迎接第2 层焊接。

在焊接第2 层焊缝的过程中,一开始关键点 2 远在热源塑性影响区域之外,热源不影响关键点的塑性应变,由温度时变规律分析可知,此阶段关键点 2温度继续缓慢降低,塑性应变

因降温而继续缓慢恢复,直至热源移至126°截面,该点温度重新开始上升,此时塑性应变恢复至

因降温而继续缓慢恢复,直至热源移至126°截面,该点温度重新开始上升,此时塑性应变恢复至

= -0.006 92,

= -0.006 92,

=-0.000 16,

=-0.000 16,

= 0.005 2;此后,热源继续移动,关键点 2 尚未进入热源塑性影响范围,但该点温度已重新上升,由于周围材料升温将导致强度降低,使得该点处已有的残余塑性应变得到部分释放,各项塑性应变明显降低,至该点进入热源塑性影响范围前,该点各向塑性应变降至

= 0.005 2;此后,热源继续移动,关键点 2 尚未进入热源塑性影响范围,但该点温度已重新上升,由于周围材料升温将导致强度降低,使得该点处已有的残余塑性应变得到部分释放,各项塑性应变明显降低,至该点进入热源塑性影响范围前,该点各向塑性应变降至

= -0.003 7,

= -0.003 7,

= -0.000 1,

= -0.000 1,

=0.003 8;随后,关键点 2 进入热源塑性影响区域,该点塑性应变将由两部分合成:一是由热源中心区域的膨胀与较远区域的约束所产生的塑性应变;二是因升温材料强度降低而释放的塑性应变,此过程中,

=0.003 8;随后,关键点 2 进入热源塑性影响区域,该点塑性应变将由两部分合成:一是由热源中心区域的膨胀与较远区域的约束所产生的塑性应变;二是因升温材料强度降低而释放的塑性应变,此过程中,

和

和

降低速率开始放缓,

降低速率开始放缓,

主要因热源中心区域膨胀与较远区域环向约束而逐渐增加,都在热源运动至171°截面时达到临界位置,分别为

主要因热源中心区域膨胀与较远区域环向约束而逐渐增加,都在热源运动至171°截面时达到临界位置,分别为

= -0.002 41,

= -0.002 41,

= -0.000 82,

= -0.000 82,

= 0.003 23;随后,参考点塑性压应变

= 0.003 23;随后,参考点塑性压应变

变化规律与第1 层焊接相似,先呈指数型增长到达极大值,后因降温而恢复。唯一的区别在于,因关键点 2 处于热源中心膨胀环向拉伸区域,

变化规律与第1 层焊接相似,先呈指数型增长到达极大值,后因降温而恢复。唯一的区别在于,因关键点 2 处于热源中心膨胀环向拉伸区域,

将逐渐减小最终转换成塑性拉应变,并在热源位于 184.5°截面时达到极值的过程。最终以残余塑性应变

将逐渐减小最终转换成塑性拉应变,并在热源位于 184.5°截面时达到极值的过程。最终以残余塑性应变

= -0.007 46,

= -0.007 46,

= -0.000 29,

= -0.000 29,

= 0.006 95 迎接第3 层焊接。

= 0.006 95 迎接第3 层焊接。

焊接第3 层焊缝时,

与焊接第2 层时的变化规律相似,其区别在于,焊接热源到达 180°截面时,因关键点 2 位于钢管内侧第1 层焊缝处,与热源存在一定距离,其塑性应变极大值比前两层焊缝焊接时小;

与焊接第2 层时的变化规律相似,其区别在于,焊接热源到达 180°截面时,因关键点 2 位于钢管内侧第1 层焊缝处,与热源存在一定距离,其塑性应变极大值比前两层焊缝焊接时小;

因整个焊接过程中关键点 2 不再处于热源中心环膨胀拉伸区域,而不再有环向应变为拉应变的过程。焊接冷却后参考点将留下最终的残余塑性应变,分别为

因整个焊接过程中关键点 2 不再处于热源中心环膨胀拉伸区域,而不再有环向应变为拉应变的过程。焊接冷却后参考点将留下最终的残余塑性应变,分别为

= -0.003 8,

= -0.003 8,

=-0.000 294,

=-0.000 294,

= 0.004 04。对比各层焊缝焊接结束时的残余塑性应变可知,对关键点 2,采用多层焊接能部分卸载,最终焊接残余应力在此位置也会相应减小。

= 0.004 04。对比各层焊缝焊接结束时的残余塑性应变可知,对关键点 2,采用多层焊接能部分卸载,最终焊接残余应力在此位置也会相应减小。

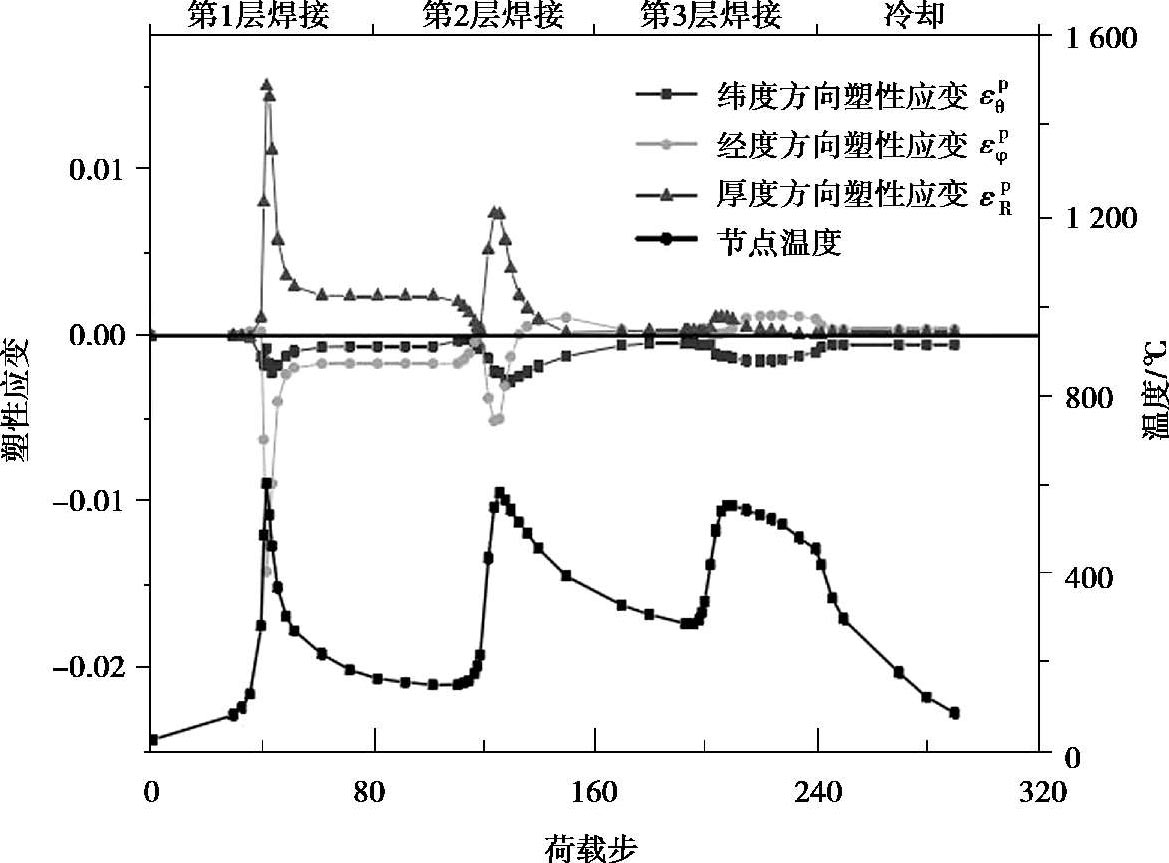

提取钢管外表面关键点 1 位置的塑性应变,绘制其焊接过程的温度与塑性应变演变曲线,如图 2.24 所示。

由图 2.24 可知,在焊接过程中,关键点 1 各个方向的塑性应变变化过程和分布规律,均与钢管内侧的关键点 2 相似。焊接第1 层焊缝时,钢管外表面节点温度虽然低于内表面节点温度,但焊接热源中心区在内层钢管的膨胀也会引起外侧节点产生塑性应变,使外侧节点相比于内侧节点要提前进入热源塑性影响区域。当热源运动到 135°截面时,关键点 1 便进入热源塑性影响区域,由于关键点 1 主要受钢管内层的升温膨胀和较远区域在环向和厚度方向的约束,使得该节点的塑性压应变

以及塑性拉应变

以及塑性拉应变

逐渐增大,并当热源位于175.5°截面时达到极值,分别为

逐渐增大,并当热源位于175.5°截面时达到极值,分别为

= 0.002 1,

= 0.002 1,

= -0.000 71,

= -0.000 71,

= -0.001 6。随后,关键点 1 进入热源中心膨胀区,使得

= -0.001 6。随后,关键点 1 进入热源中心膨胀区,使得

逐渐减小,至热源经过 180°截面时开始转变为塑性拉应变,

逐渐减小,至热源经过 180°截面时开始转变为塑性拉应变,

逐渐减小并转变为塑性压应变,并分别在热源位于 184.5°截面、192.5°截面、189°截面时达到极值,分别为

逐渐减小并转变为塑性压应变,并分别在热源位于 184.5°截面、192.5°截面、189°截面时达到极值,分别为

= 0.001 09,

= 0.001 09,

=0.002 7,

=0.002 7,

= -0.003 58。之后热源消失,第1 层焊缝冷却收缩,使各项塑性应变得到部分恢复,与内侧节点塑性应变随温度降低而一直缓慢恢复不同,关键点 1 处各项塑性应变恢复到一定值后,会因钢管内侧塑性应变的恢复而逐渐缓慢增大。相比于内侧节点,完成第1 层焊接时,残余塑性应变减小约 66%,最终以

= -0.003 58。之后热源消失,第1 层焊缝冷却收缩,使各项塑性应变得到部分恢复,与内侧节点塑性应变随温度降低而一直缓慢恢复不同,关键点 1 处各项塑性应变恢复到一定值后,会因钢管内侧塑性应变的恢复而逐渐缓慢增大。相比于内侧节点,完成第1 层焊接时,残余塑性应变减小约 66%,最终以

= -0.002 17,

= -0.002 17,

= -0.000 06,

= -0.000 06,

= 0.000 224 迎接第2 层焊缝。

= 0.000 224 迎接第2 层焊缝。

图2.24 钢管外侧关键节点 1 塑性应变演化曲线

焊接第2 层焊缝时,与钢管内侧相似,一开始关键点 1 因距焊接热源较远不受其影响,各方向塑性应变继续保持缓慢增加。与钢管内侧不同的是,关键点 1 再次进入热源塑性影响区域后,各方向塑性应变不是直接由热源中心区域膨胀与较远区域约束所产生的塑性应变和升温材料强度降低而释放的残余塑性应变叠加,而是由升温材料强度降低释放残余塑性应变与内层钢管热膨胀引起外侧节点产生塑性应变的叠加,从而使得

保持塑性压应变逐渐增大、

保持塑性压应变逐渐增大、

逐渐减小并转变为塑性压应变、

逐渐减小并转变为塑性压应变、

逐渐减小并转为塑性拉应变,最终在热源位于171°截面时到达临界位置,之后则与钢管内侧相同;此外,热源远去,

逐渐减小并转为塑性拉应变,最终在热源位于171°截面时到达临界位置,之后则与钢管内侧相同;此外,热源远去,

直接因材料急剧冷却转化为塑性拉应变、

直接因材料急剧冷却转化为塑性拉应变、

则转化为塑性压应变。之后随着温度下降,

则转化为塑性压应变。之后随着温度下降,

逐渐向零恢复。最终以残余塑性应变

逐渐向零恢复。最终以残余塑性应变

= 0.001 38,

= 0.001 38,

= 0.000 41,

= 0.000 41,

=-0.001 78 迎接第3 层焊缝。

=-0.001 78 迎接第3 层焊缝。

第3 层焊接与第2 层焊接相比,仅环向塑性应变变化规律略有不同,因整个焊接过程中关键点1 都不再处于热源中心膨胀拉伸区域,而不再有

为环向拉应变的过程。最终焊接冷却后关键点 1 处将留下最终的残余塑性应变

为环向拉应变的过程。最终焊接冷却后关键点 1 处将留下最终的残余塑性应变

=-0.000 9,

=-0.000 9,

= -0.000 07,

= -0.000 07,

= 0.000 98。

= 0.000 98。

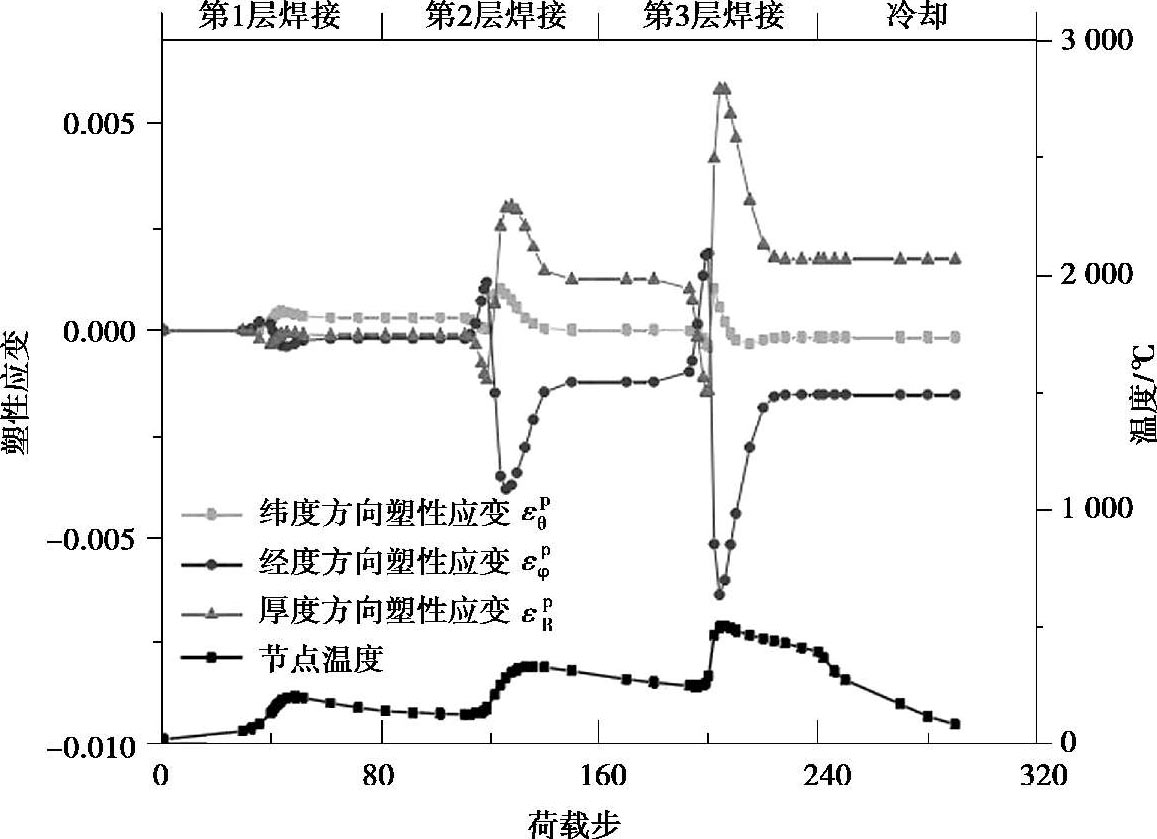

提取空心球外表面靠近焊缝的关键点 3 与关键点 4 的塑性应变,绘制其随温度变化的曲线,如图 2.25、图 2.26 所示。

图2.25 空心球内侧关键点 3 塑性应变演化曲线

沿空心球厚度方向、经度方向、纬度方向的塑性应变演变规律及其产生的原因和钢管上的关键点 1 与关键点 2 相似,限于篇幅不再详细描述其演变过程。从图 2.25 中可以看出,在空心球外表面、钢管内侧的节点 3 处,多层焊接能起到类似热处理的作用可减小塑性应变,在第1 层焊接结束时,关键点 3 处残余塑性应变分别为

= -0.001 7,

= -0.001 7,

= -0.000 67,

= -0.000 67,

= 0.002 37,在完成 3 层焊缝最终冷却时,其残余塑性应变分别为

= 0.002 37,在完成 3 层焊缝最终冷却时,其残余塑性应变分别为

= 0.000 37,

= 0.000 37,

= -0.000 55,

= -0.000 55,

=0.000 18,分别降低了 121.8%,17.6%,92.4%。

=0.000 18,分别降低了 121.8%,17.6%,92.4%。

对比图 2.25、图 2.26 可以发现,空心球外表面上、处于钢管外侧的关键点 4与钢管内侧的关键点 3 的塑性应变演变正好相反,关键点 4 从焊接第1 层焊缝开始就一直积累塑性应变,第1 层焊接完成时,其残余塑性应变分别为

=-0.000 2,

=-0.000 2,

= 0.000 31,

= 0.000 31,

= -0.000 11,焊接完后,最终残余塑性应变分别为

= -0.000 11,焊接完后,最终残余塑性应变分别为

= -0.001 55,

= -0.001 55,

= -0.000 17,

= -0.000 17,

= 0.001 72,相比第1 层焊接结束时分别增加了 675%,153.7%,-166 4%。

= 0.001 72,相比第1 层焊接结束时分别增加了 675%,153.7%,-166 4%。

图2.26 空心球外侧关键点 4 塑性应变演化曲线

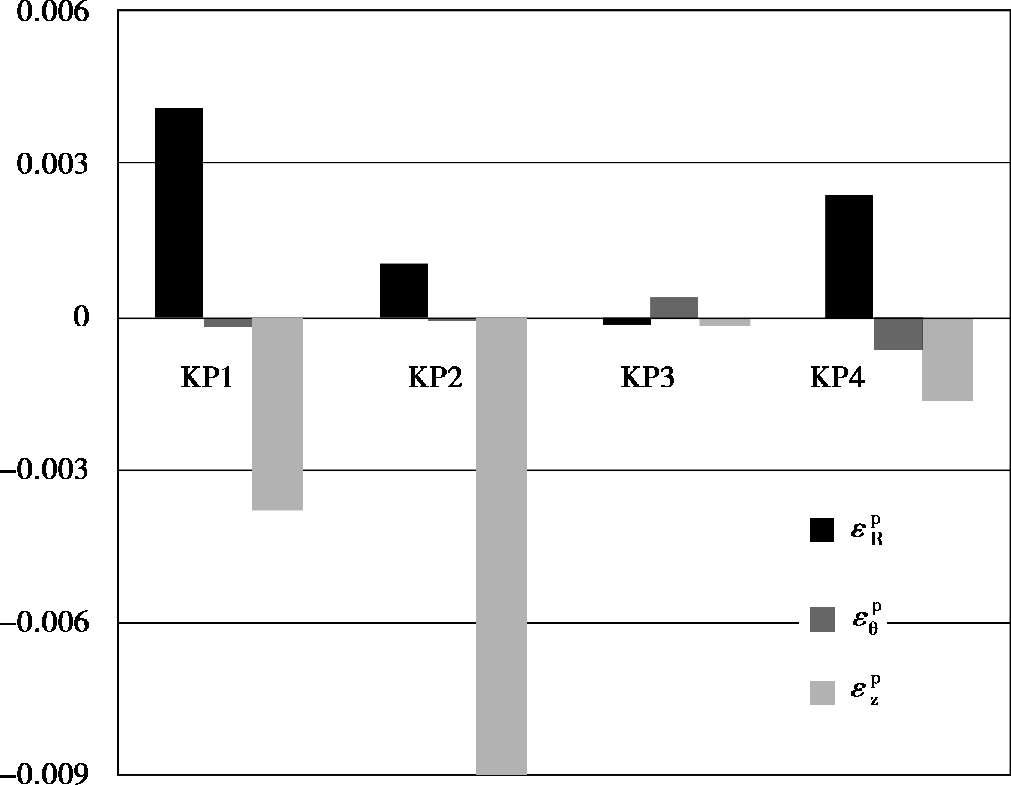

为了更直观地对比焊缝热影响区不同部位的残余塑性应变分布情况,绘制关键点 1、关键点 2、关键点 3、关键点 4 的残余应变分布图,如图 2.27 所示。此处钢管轴向塑性应变

与空心球经度方向塑性应变

与空心球经度方向塑性应变

,统一用

,统一用

表示。

表示。

图2.27 关键点最终残余塑性应变

从图 2.27 中可以看出,最终塑性应变在 4 个关键点位置处于同一水平,其中,关键点 4,即空心球外表面、钢管外侧焊趾附近环向塑性应变最大为

=-0.000 67;空心球外表面沿空心球经度方向的塑性应变

=-0.000 67;空心球外表面沿空心球经度方向的塑性应变

、厚度方向的塑性应变

、厚度方向的塑性应变

总体来说,都小于钢管沿其轴向和厚度方向塑性应变

总体来说,都小于钢管沿其轴向和厚度方向塑性应变

和

和

,其中,最大轴向塑性应变在关键点 2 处即钢管内侧坡口处为

,其中,最大轴向塑性应变在关键点 2 处即钢管内侧坡口处为

= -0.009,最大厚度方向塑性应变在关键点 1 处即钢管外侧坡口处为

= -0.009,最大厚度方向塑性应变在关键点 1 处即钢管外侧坡口处为

= 0.004。

= 0.004。

焊接残余应力是通过引入塑性应变来进行消除的,对焊接过程塑性应变分布规律的分析可以为消除焊接残余应力时外力作用区域提供指导,也能更好地理解残余应力分布的原因。由于在整个球-管对接焊接热过程中焊缝附近塑性应变呈三维空间分布,选取纬度方向为 180°截面处钢管和空心球上内、外表面以及厚度中心表面所在的路径(图 2.28),讨论焊接过程中的塑性分布以及球管对接环焊缝焊接过程的塑性影响区范围。

图2.28 空心球节点塑性应变分析路径示意图

(1)钢管外侧路径

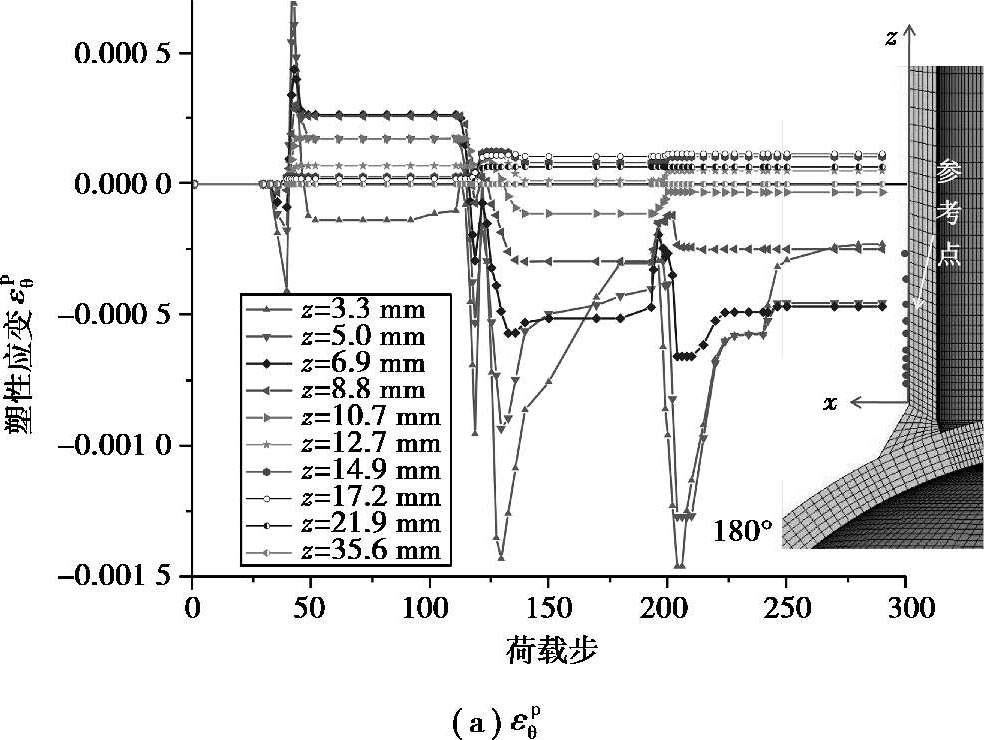

提取 180°截面钢管外侧路径上、距焊趾不同距离(

z

取不同值)的参考点位置处的环向塑性应变

与轴向塑性应变

与轴向塑性应变

的变化曲线,如图 2.29 所示。

的变化曲线,如图 2.29 所示。

由图 2.29(a)可知,钢管外侧靠近焊接位置的节点塑性变化规律与 2.4.4节钢管外侧关键点 1 相似,此处不再赘述。

图2.29 钢管外侧塑性应变变化曲线

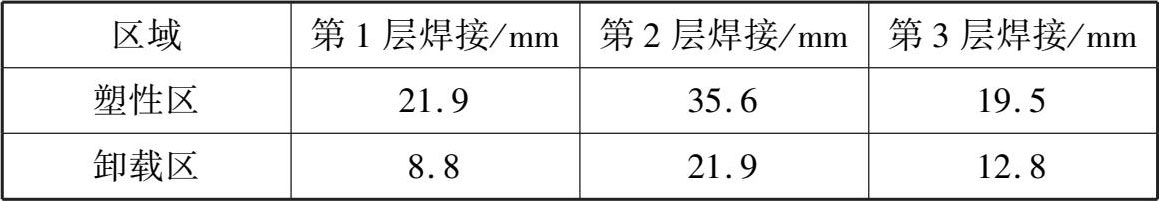

由图 2.29 可知,在焊接第1 层焊缝的过程中,与焊缝的距离超过 21.9 mm的区域将不会产生塑性变形,在距焊缝 8.8 mm范围内,塑性应变会因为热源远离材料冷却而明显卸载;在焊接第2 层焊缝的过程中,因热量积累增加,塑性变形范围将扩展到 35.6 mm,而冷却收缩卸载的范围也将扩展到 21.9 mm;在焊接第3 层焊缝的过程中,因钢管外侧整体温度升高导致材料强度降低,以及前两层焊接产生了残余塑性应变,两者相互作用后塑性变形范围缩小为 19.5 mm,冷却恢复范围也缩小到 12.8 mm。各层焊接中,钢管外表面塑性应变临界位置见表 2.4。

表2.4 钢管外表面塑性应变临界位置

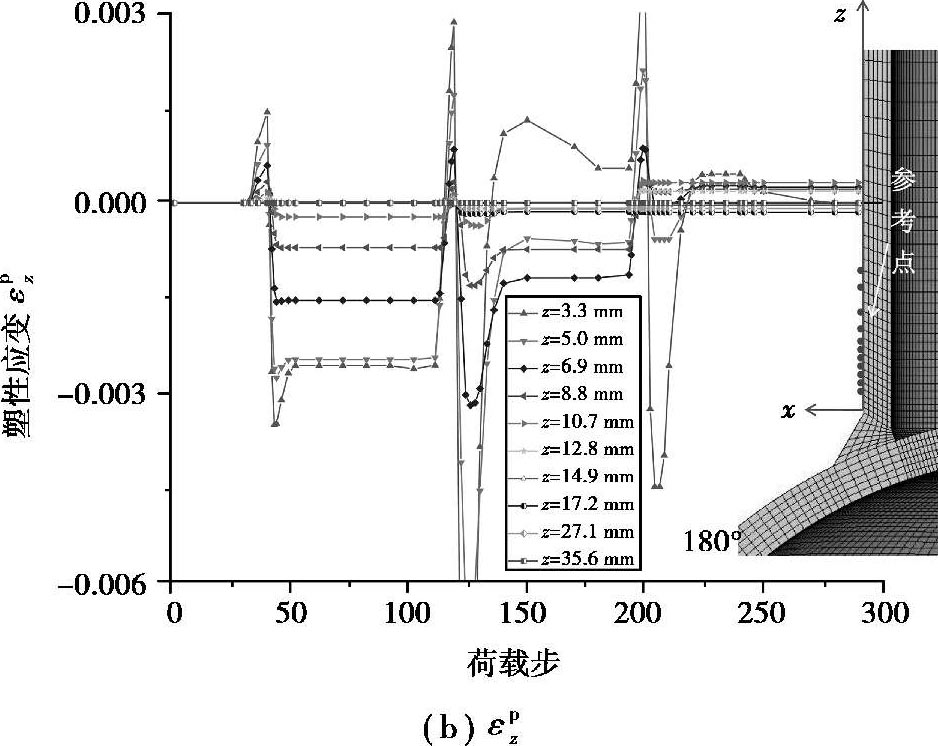

(2)钢管厚度中心处的路径

选取模型中 180°截面处钢管厚度中心位置的所有节点,提取所有节点在整个焊接过程中的轴向塑性应变

,绘制

,绘制

的演变曲线,如图 2.30 所示。

的演变曲线,如图 2.30 所示。

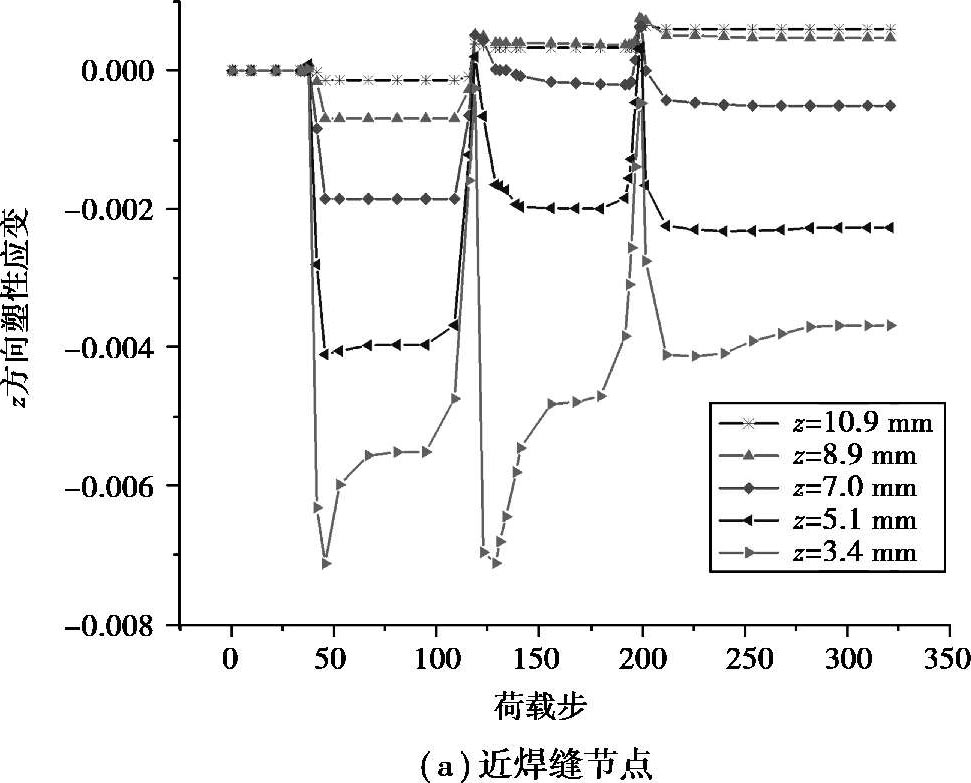

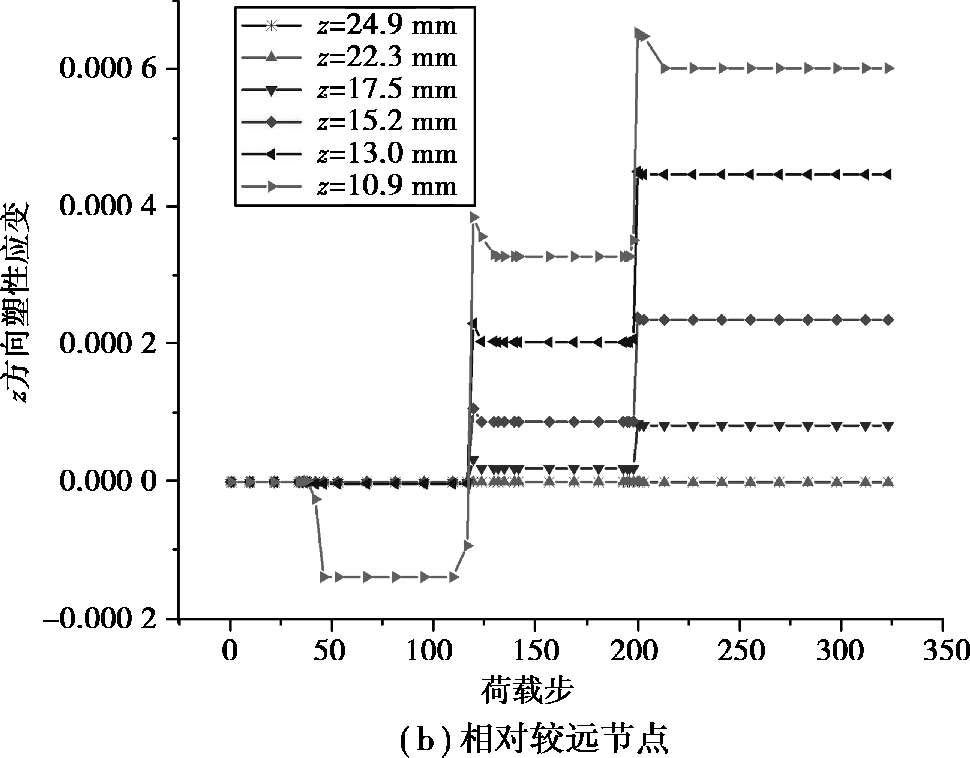

图2.30 钢管厚度中心轴向塑性应变演变曲线

图 2.30(a)为钢管厚度中心靠近焊接位置的节点塑性演变曲线,主要为塑性压应变,随着热源的靠近而产生塑性压应变,之后因为热源远离,部分范围塑性应变因冷却而得到部分恢复。图 2.30(b)为钢管厚度中心距焊缝相对较远处节点的塑性应变曲线,由于离焊缝相对较远,主要受热源靠近时热的膨胀作用,表现为塑性拉应变。

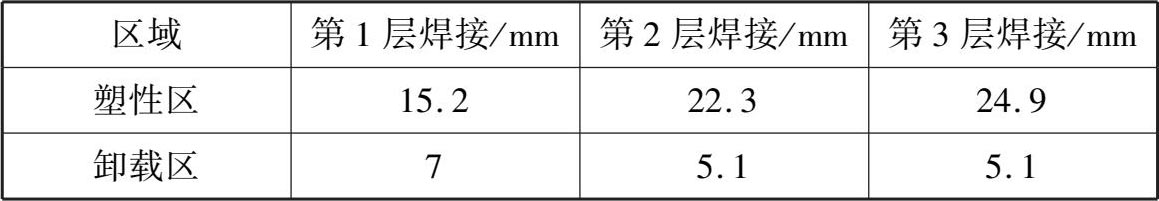

分析图 2.30 可知,在焊接第1 层焊缝的过程中,与焊缝距离超过 15.2 mm时将不会产生塑性变形,在距焊缝 7.0 mm范围内,塑性应变会因热源远离,材料冷却而得到恢复;在焊接第2 层焊缝的过程中,塑性变形范围将扩展到 22.3 mm,而冷却收缩恢复的范围将缩小,为 5.1 mm;在焊接第3 层焊缝的过程中,塑性变形范围稍增大,为 24.9 mm,冷却恢复范围变化不明显,也为 5.1 mm。各层焊接中,钢管厚度中心处塑性应变临界位置见表 2.5。

表2.5 钢管厚度中心塑性应变临界位置

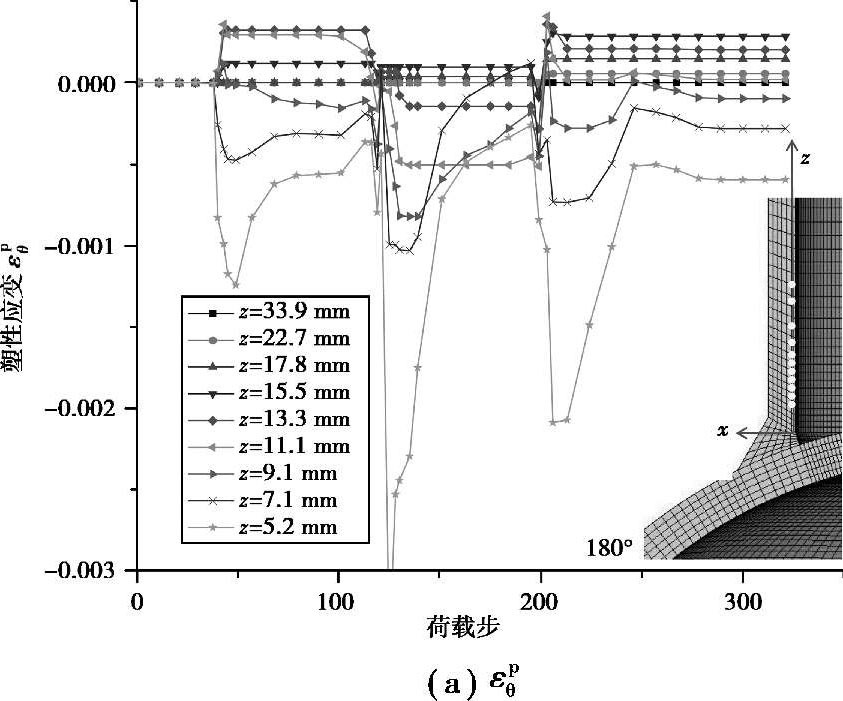

(3)钢管内侧路径

选取 180°截面钢管内表面上的所有节点,提取其在整个焊接过程中的塑性应变

和

和

,绘制关键点塑性应变演变曲线,如图 2.31 所示。

,绘制关键点塑性应变演变曲线,如图 2.31 所示。

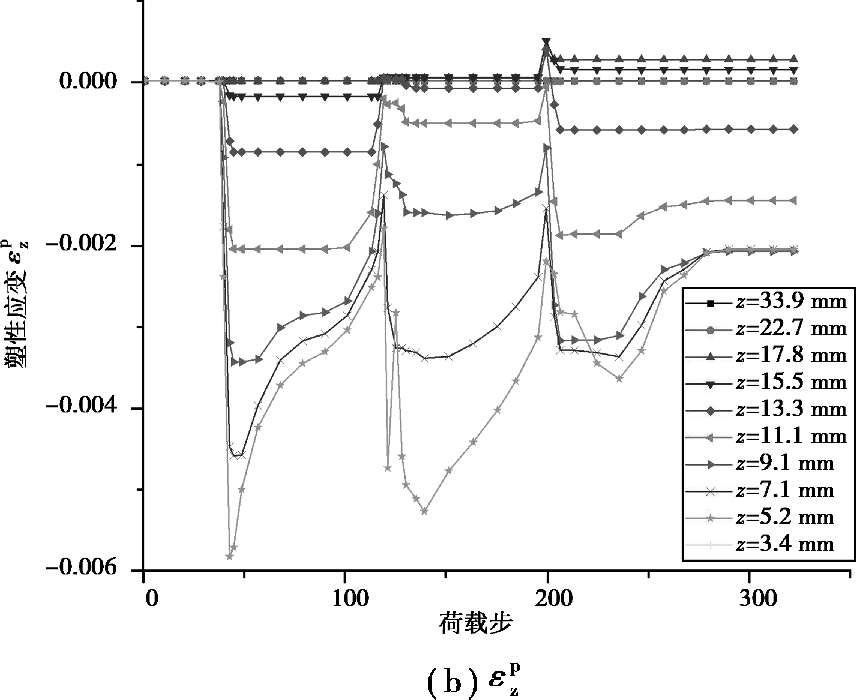

图2.31 钢管内侧塑性应变演变曲线

从图 2.31 中可以发现,钢管内侧节点塑性演变规律与钢管外侧相似,并且随着与焊缝的距离增加,焊接对塑性变形的影响逐渐减小。分析图 2.31 可知,在焊接第1 层焊缝的过程中,与焊缝的距离超过 17.8 mm时将不会产生塑性变形,在距焊缝 11.1 mm范围内,塑性应变会因为热源远离材料冷却而得到恢复;在焊接第2 层焊缝的过程中,塑性变形范围将扩展到 22.7 mm,而冷却收缩恢复的范围变化不明显,为 11.1 mm;在焊接第3 层焊缝的过程中,塑性变形范围稍增大,为 28.1 mm,冷却恢复范围变化略有增加,为 13.2 mm。各层焊接中,钢管外表面塑性应变临界位置见表 2.6。

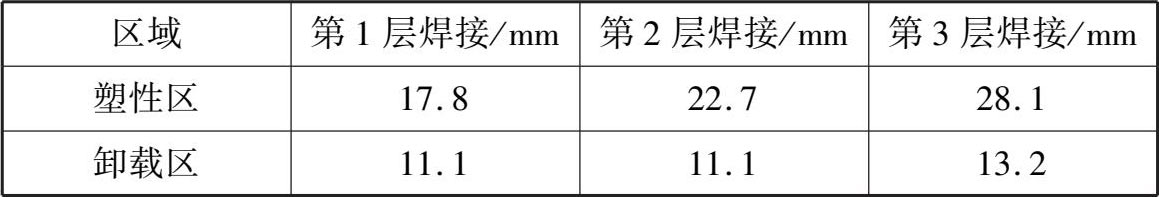

表2.6 钢管内侧塑性应变临界位置

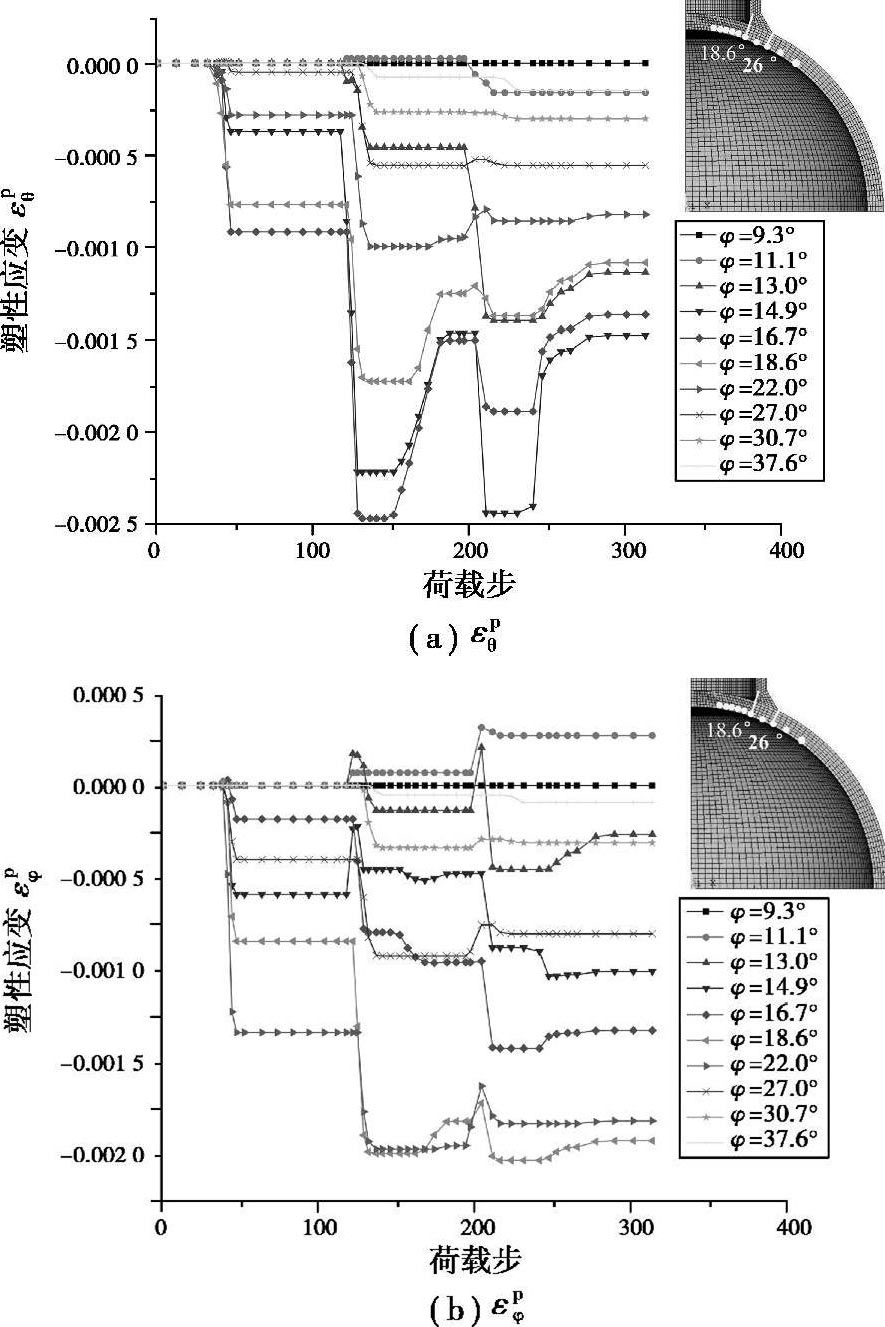

显然,为了便于分析,图 2.28 中以焊缝中心为界限,将空心球分为A区和B区(详见图 2.28)。下面在球坐标系中,从A,B区分别讨论焊接过程中空心球上塑性应变演化规律。为便于描述,将空心球在钢管内部中心位置设为 φ =0°,左侧焊趾位置 φ = 18.6°,右侧焊趾位置 φ = 26.1°。

(1)空心球外表面路径

选取 180°截面处空心球外表面上的所有节点,提取其在整个焊接过程中的塑性应变

和

和

,绘制所有节点在各层焊缝焊接过程中的塑性应变演化曲线,如图 2.32 所示。

,绘制所有节点在各层焊缝焊接过程中的塑性应变演化曲线,如图 2.32 所示。

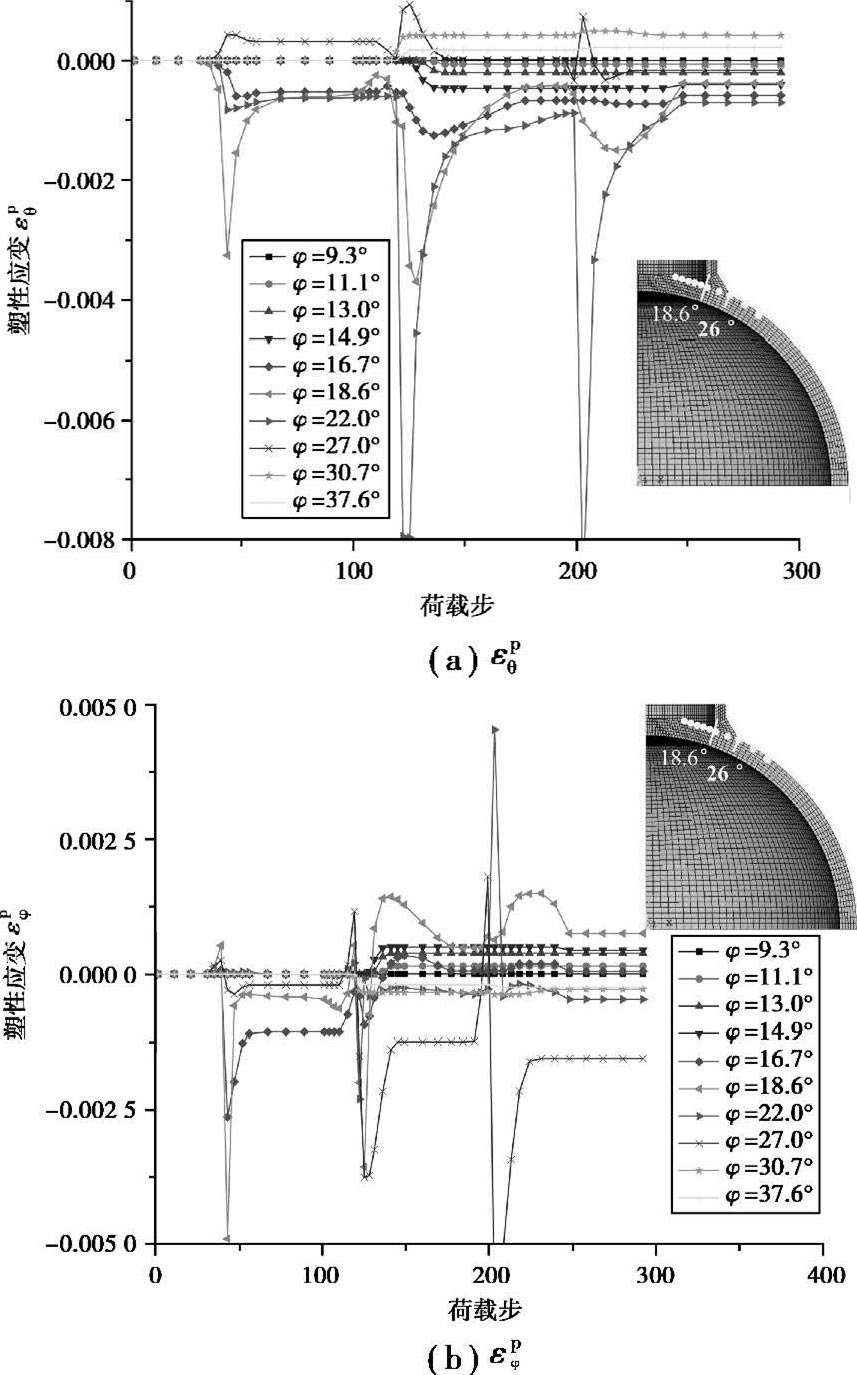

图2.32 空心球外表面塑性演变曲线

从图 2.32 中可以看出,在焊接第1 层焊缝的过程中,空心球外表面塑性压缩边界在A区 φ = 14.9°位置、B区 φ = 30.7°位置。随着热源远离,焊缝开始冷却,塑性应变卸载边界在A,B区分别为 φ = 15.3°位置和 φ = 27.9°位置,但是冷却卸载不能完全抵消热源靠近时产生的塑性应变,且卸载区域完全在压缩区域范围内。在焊接第2 层焊缝的过程中,空心球外表面塑性压缩边界分别为 φ =15.8°位置、 φ = 40.2°位置,与焊接第1 层不同,在A区,所有塑性压应变全都因冷却收缩而转化为塑性拉应变,收缩边界发展到 φ = 8.8°位置,B区则与第1 层焊接相似,收缩范围在压缩范围内,边界为 φ = 30.7°位置处。在焊接第3 层焊缝的过程中,空心球外表面塑性压缩边界分别为 φ = 17.2°位置、 φ = 41.7°位置,冷却收缩范围有所减小,分别为 φ = 15.3°位置、 φ = 31.7°位置。各层焊接中,空心球外表面塑性应变临界位置见表 2.7。

表2.7 空心球外表面塑性应变临界位置

(2)空心球厚度中心处路径

选取 180°截面处空心球厚度中心处的所有节点,提取其在整个焊接过程中的塑性应变,绘制关键节点塑性应变演变曲线,如图 2.33 所示。

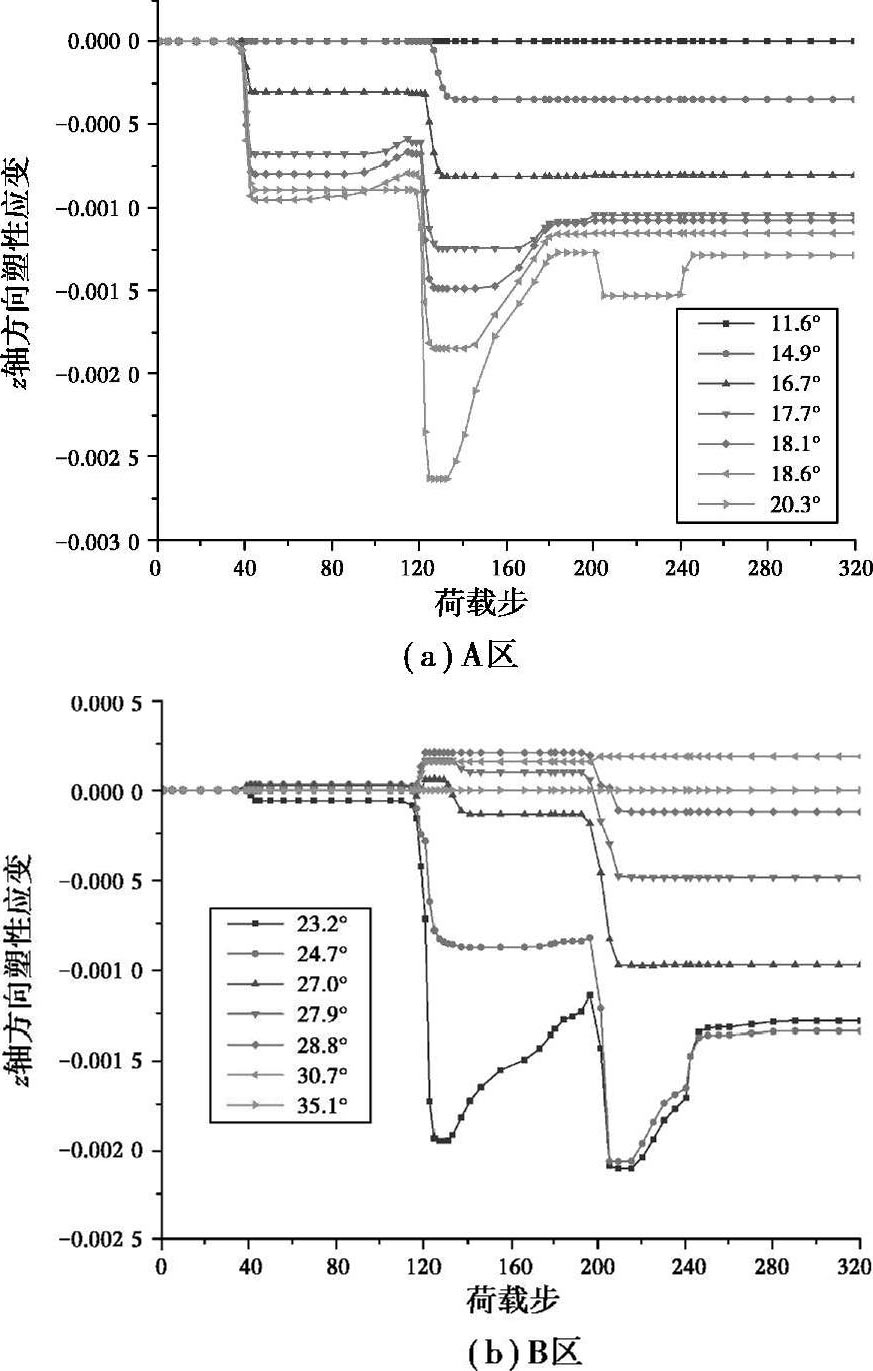

图2.33 空心球厚度中心塑性应变曲线

如图 2.33(a)所示为A区空心球厚度中心处节点的塑性应变演变曲线,所有节点均为压缩塑性应变;图 2.33(b)为B区空心球厚度中心关键节点的塑性应变演变曲线。分析图 2.33 中不同位置节点塑性演变曲线可知,在焊接第1层焊缝的过程中,空心球厚度中心塑性压缩区域边界在A、B区分别为 φ =14.9°位置和 φ = 24.7°位置,卸载区边界在A、B区分别为 φ = 18.1°位置和 φ =20.3°位置;在焊接第2 层焊缝的过程中,塑性压缩区域边界在A、B区分别为 φ =11.6°位置和 φ = 28.8°位置,卸载区边界在A、B区分别为 φ = 18.6°位置和 φ =24.7°位置;在焊接第3 层焊缝的过程中,塑性压缩区域边界在A、B区分别为 φ =18.6°位置和 φ = 30.7°位置,卸载区边界在A、B区分别为 φ = 20.3°位置和 φ =27.0°位置。与空心球外表面相比,卸载区域的范围明显缩短,说明在空心球厚度方向,随着距球外表面的距离增加,塑性卸载区逐渐减小。在各层焊接中,空心球厚度中心塑性应变临界位置见表 2.8。

表2.8 空心球厚度中心塑性应变临界位置

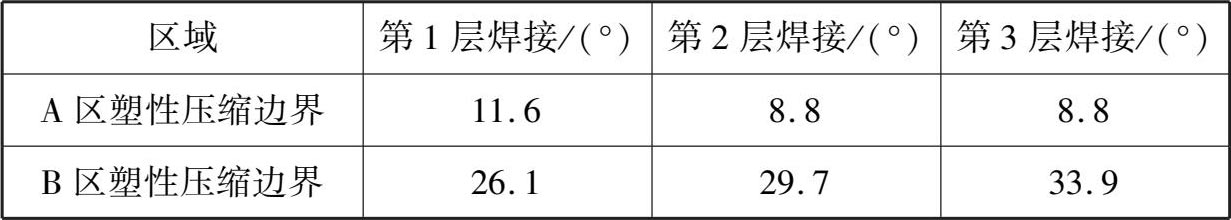

(3)空心球内表面路径

选取 180°截面处空心球内表面的所有节点,提取其在整个焊接过程中的塑性应变

和

和

,绘制所有节点在各层焊缝焊接过程中的塑性应变演化曲线,如图 2.34 所示。

,绘制所有节点在各层焊缝焊接过程中的塑性应变演化曲线,如图 2.34 所示。

从图 2.34 中可以发现,各塑性应变曲线随热源靠近而增加,但热源离去后并没有直接减小,说明在焊接空心球内表面不会因热源远离而产生塑性卸载区域。当热源从第2 层焊缝末尾进入第3 层焊缝时,因热源靠近,温度升高,致使材料强度降低,进而导致塑性应变有部分卸载,当焊接结束进入冷却阶段时,仍有部分区域卸载。在 3 层焊缝焊接过程中,A区塑性压缩区域边界分别为 φ =11.6°位置、 φ = 8.8°位置、 φ = 8.8°位置;B区塑性压缩区域边界分别为 φ = 26.1°位置、 φ = 29.7°位置、 φ = 33.9°位置。在各层焊接中,空心球内表面塑性应变临界位置见表 2.9。

图2.34 焊接空心球内侧塑性应变演变曲线

表2.9 空心球内表面塑性应变临界位置

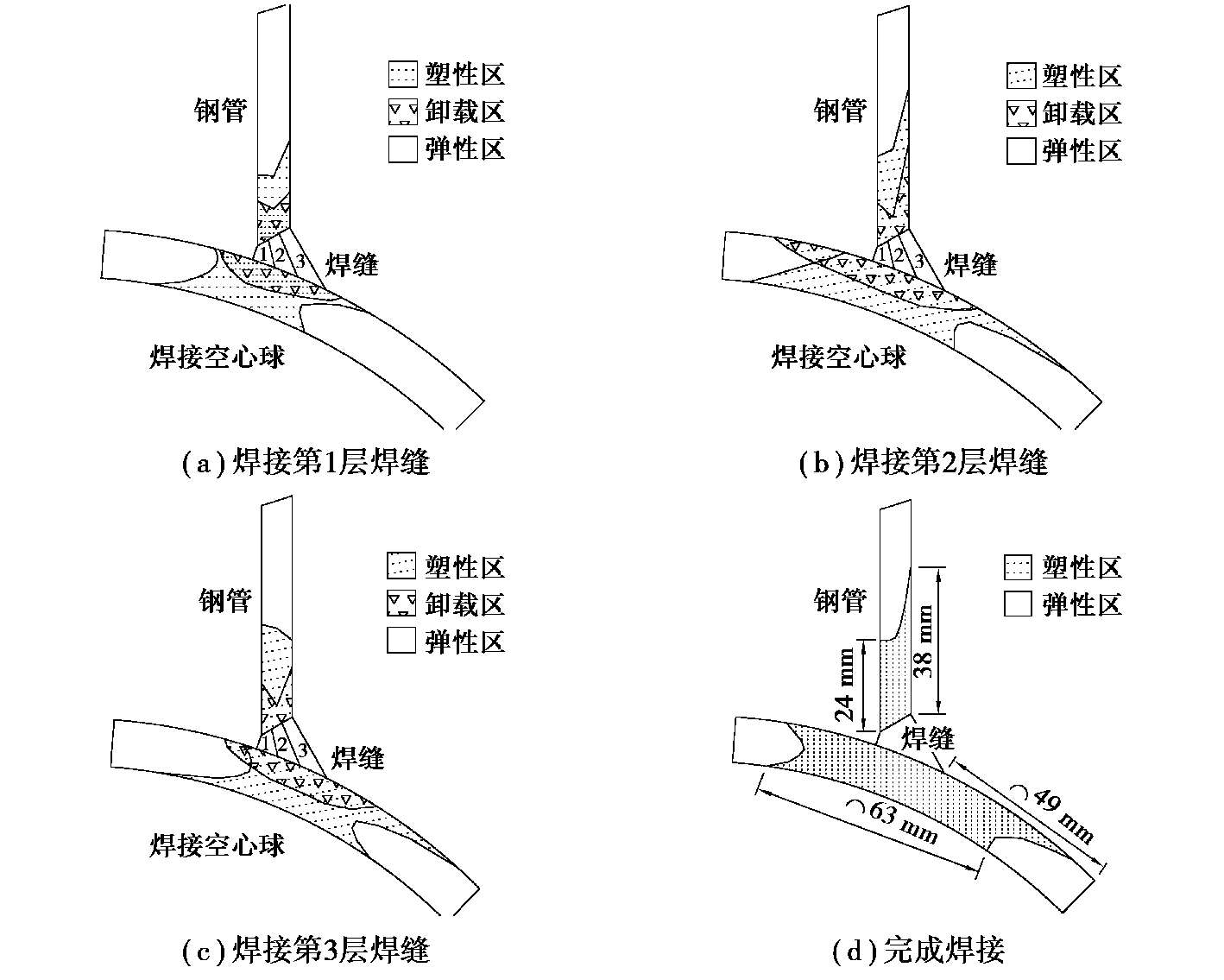

根据钢管和焊接空心球的内外表面塑性应变分析结果,可将其节点区域划分为 3 个主要区域:

①塑性应变存在卸载区:因热源靠近升温产生的塑性应变,在热源远离、材料冷却阶段会得到明显恢复,恢复程度随着与焊缝的距离增加而逐渐减小,并达到一个临界恢复点。

②缩塑性应变无卸载区:超过塑性应变卸载区临界点后,在一定区域内,因热源靠近升温产生的缩塑性应变,在热源远离、材料冷却阶段不再恢复,并且随着与焊缝的距离增加,塑性应变也会逐渐减小。

③弹性区:远离焊缝一定距离后,钢管和焊接空心球受温度和塑性区域材料共同作用的影响不足以产生塑性应变,自始至终都保持在弹性范围内。

将钢管和焊接空心球的外表面、厚度中心、内表面分析结果汇总便可绘制焊接空心球节点塑性影响区,如图 2.35 所示。由图 2.35 可以直观地观察到焊接过程及焊接完成后空心球节点球-管焊缝及附近区域的变形情况,这为后续焊接残余应力与残余变形的分布模式以及制订焊接残余应力消除措施奠定了理论基础。对于图 2.35 所示的SJ7 而言,钢管上的塑性应变发生在距焊缝 38 mm范围内,空心球上的塑性应变发生在距焊缝 49 mm范围内。

图2.35 焊接空心球节点区域塑性影响区