由于试验时测点布置具有局限性,只能得到有限测点的残余应力,为全面获取焊接残余应力在焊接空心球节点内的分布规律,利用有限元软件ANSYS建立各组试件的精细化数值模型,并将数值模拟结果与试验结果进行对比,在验证数值模拟方法可靠的基础上,可全面剖析焊接残余应力在空心球节点上的分布模式。

在焊接过程中,被焊金属由于热量的输入和传播,经历加热、融化和随后的连续冷却过程,通常被称为焊接热过程。焊接热过程比一般热处理条件下的热过程复杂得多,具有局部集中性、焊接热源运动性、焊接热过程瞬时性、焊接传热过程复合性等特点。其中,焊接热过程的局部集中性和瞬时性以及热源运动性,可以通过生死单元技术逐步施加热源进行模拟。复合性则不能完全考虑,使得焊接传热问题十分复杂,采用有限元进行模拟时,需要进行一定的简化。

如前所述,焊接是一个十分复杂的过程,通过时空有限元法模拟焊接过程是材料及构件的热和力学的耦合行为,要想精确分析焊接残余应力和焊接残余变形,目前的计算机技术是难以实现的,需要把握影响焊接热过程的主要因素。焊接热过程中以下几个方面的作用将影响和决定焊接质量:

①热量大小与分布状态决定了焊接熔池的形状和尺寸;

②焊接熔池冶金反应的程度以及热的作用和熔池存在时间的长短;

③焊接热过程各个参数的变化影响熔池凝固、相变过程;

④不均匀的加热和冷却;

⑤在焊接热作用下可能产生各种形态的裂纹以及其他冶金缺陷。

决定焊缝质量的因素同时决定着焊接数值模拟的正确性。上述前 3 个方面的作用由热源类型、焊接速度、材料热物理性能参数决定;在数值模拟中实际上也直接包含了第4 个方面的影响,对于第5 个方面,目前只能进行简化,忽略裂纹以及其他冶金缺陷。

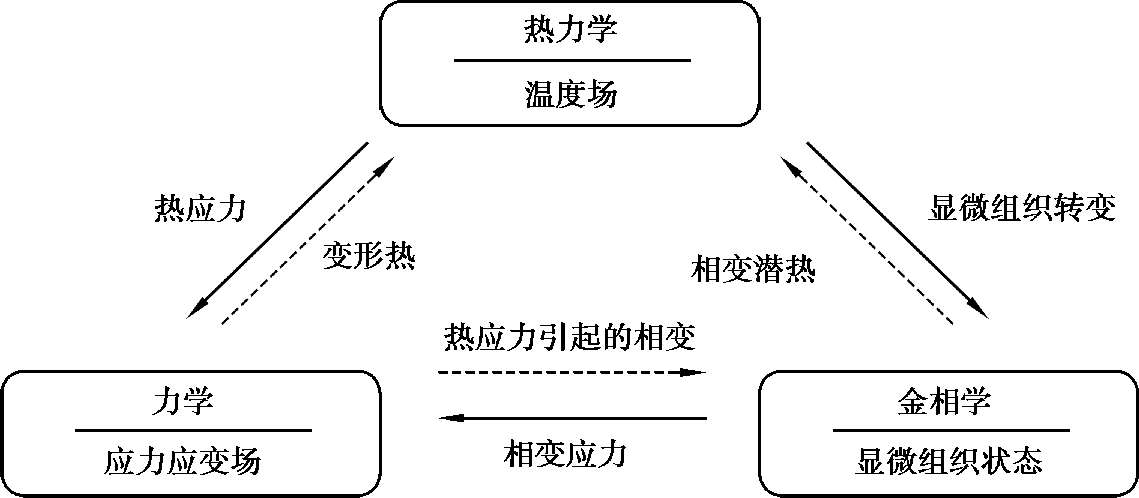

一方面通过时空有限元法模拟焊接过程属于热和力学的耦合行为;另一方面焊接过程的温度变化规律以及温度与材料特征值之间的关系研究数据不全,尤其是高温状态的相关数据更加匮乏,使得完全精确模拟焊接过程较为困难。因此,考虑影响焊接过程的因素较多,焊接过程较为复杂,将焊接过程分解为热力学过程、力学过程和金相学过程来分析,从工艺角度来看,是分析温度场、应力应变场和显微组织状态场。如图 2.11 所示为三者之间的关系,图中实线箭头表示影响强烈,虚线箭头表示影响较弱,通常在工程中将其忽略。从图 2.11中可以看出三者之间相互影响,但影响程度不同,如焊接温度场和显微组织状态场对焊接应力应变的影响很大,反之却无影响,所以在计算焊接应力应变场时将它们之间的耦合关系简化为单向耦合,即忽略焊接应力应变场对焊接温度场和显微组织场的影响。

图2.11 焊接过程物理场的分解与相互影响图 [53]

综上所述,由于只关注焊接过程的力学性能演变规律,仅需考虑主要的影响因素,从而将模型进行简化 [54] ,主要包括:

①忽略焊接过程冶金作用以及缺陷和裂纹的形成;

②简化热源模型和边界条件;

③将热分析与结构分析分离,仅考虑热分析对结构分析的耦合作用;

④将非线性热弹性-黏弹性模型简化为线性热弹性模型;

⑤将热辐射简化进对流换热考虑;

⑥忽略熔池中流体换热;

⑦将模型对称化,简化为半个节点。

(1)传热导定律

在导热过程中,单位时间内通过给定截面的导热量,正比于垂直该截面方向上的温度变化率和截面面积,而热量传递的方向则与温度升高的方向相反。其基本表达式为

式中 λ ——热导率,W/ (m·K);

——温度梯度(单位长度上的温度变化);

——温度梯度(单位长度上的温度变化);

q c ——热流密度,W/ m 2 ,在坐标系中可将其转换为 3 个坐标轴方向的分量热流密度 q x , q y , q z 。

(2)对流换热定律

在焊接过程中,空气流过试件表面,试件热量以对流和热传导的方式传递到空气中的过程,称为对流换热,其基本计算式是牛顿冷却公式,即

式中 Δ T ——流体温度与壁面温度的差值,K;

α k ——表面传热系数,W/ (m 2 ·K),其大小与换热过程中的许多因素有关,它不仅取决于流体的物性和换热表面的性状与布置,还与流速密切相关。

(3)辐射换热定律

在焊接过程中,焊接试件与周围环境中的物体以及焊接试件不同部位都在不停地向空间发出热辐射,同时又不断地吸收其他物体发生的热辐射。以辐射和吸收的方式进行的物体间的热量传递称为辐射换热。根据斯蒂芬-玻尔兹曼定律,受到物体辐射的热流密度 q r 与其表面温度 T 的 4 次方成正比,其表达式为

式中 ε ——物体的黑度系数;

C 0 ——绝对黑体的辐射系数, C 0 = 5.67 W/ (m 2 ·K 4 ),适用于“绝对黑体”,即能够吸收全部落在它上面的辐射能的物体。

焊接时相对较小的焊件(温度 T ),在相对较大的环境中(温度 T f )冷却,通过热辐射发生的热损失可按式(2.12)计算。

为了在计算时能用统一的形式,将其转化为式(2.13):

式中 α r ——辐射传热系数,按式(2.14)计算。

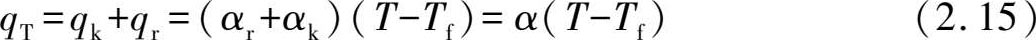

(4)全部换热

将物体表面与外界交换热量的对流换热和辐射换热两种形式综合起来,引入一个总的表面传热系数 α 来考虑对流换热与辐射换热的综合影响,得到全部换热计算公式,即

即

式中 α ——总的表面传热系数,W/ (m 2 ·K)。

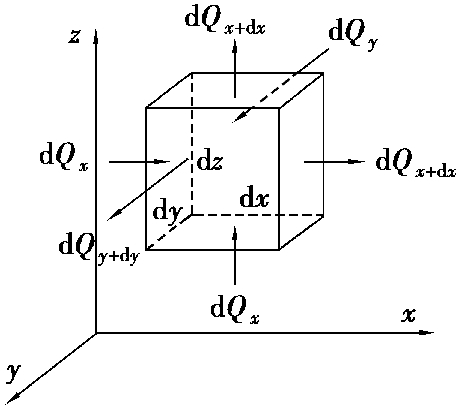

(1)热传导微分平衡方程

若一物体在加热过程中某一时刻处于平衡状态,则将其分割成若干个任意形状的单元体后,每个单元体仍然是平衡的;若分割后的每个单元体都平衡,那么就能保证整个物体的平衡。假设三组平面把物体分割成无数个微分平行六面体,在靠近物体表面处,只要这三组平面足够密,则被分割成微分四面体。现分别考虑物体内部任意一个微分平行六面体和表面任意一个微分四面体的平衡,推导热传导微分方程和热传导边界条件。

选择直角坐标系为参考系,物体内部各点的温度、热流密度是坐标的连续函数。在物体内部任一点的领域内取边长为d x ,d y ,d z 的无限小正六面体微元,如图 2.12 所示。为简述方便,称外法线与坐标轴同向的 3 个面为正面,另外 3 个面为负面。假定热量沿着坐标轴正向传递,则热量从负面流入微元体并从正面传出。

图2.12 导热分析微元体

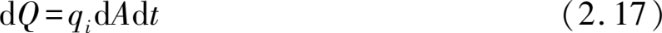

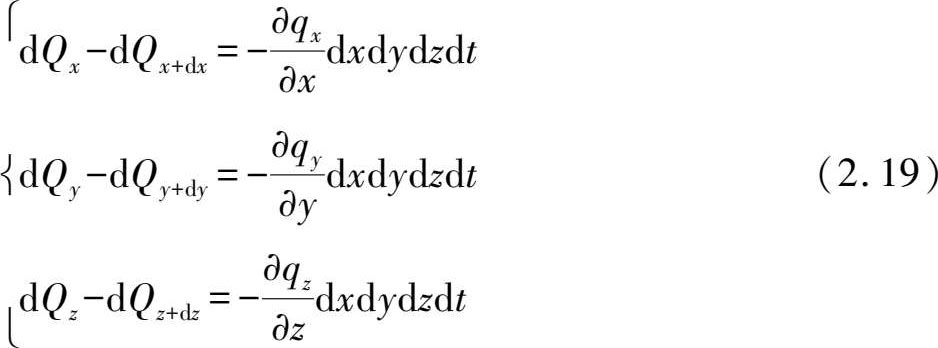

根据热流密度的定义,单位时间内在 3 个负面上的传热变化量可表示为

将热流密度函数按泰勒级数展开并略去高阶小量后,正面的传热变化量可由热流密度及一阶导数表示为

单位时间内由导热方式传入微元体的热量在 3 个方向上的增量为

单位时间内由导热方式传入微元体的净热量为

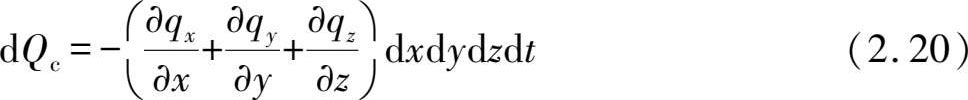

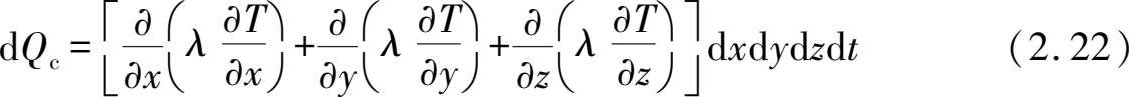

根据傅里叶定律,有

将式(2.21)代入式(2.20),有

根据体内生热率的定义,单位时间内微元体内生成的热量可表示为

单位时间内微元体内能增量可表示为

根据能量守恒定律,导热方式传入微元体的净热量加上微元体内热源生成的热量等于微元体内能的增量。微分式为

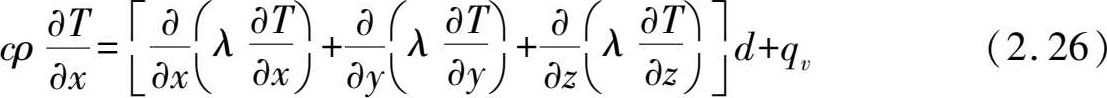

将式(2.22)、式(2.23)和式(2.24)代入式(2.25),整理可得热传导微分平衡方程。其表达式为

式中 c ——材料的比热容;

ρ ——材料的密度。

(2)边界条件

考察物体表面上任一领域的微分四面体的平衡。针对不同的边界情况,焊接过程中温度场的计算有以下几种边界条件:

①第一类边界条件,已知边界的温度值,即

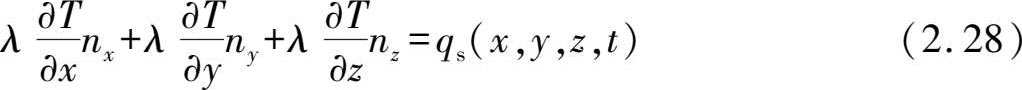

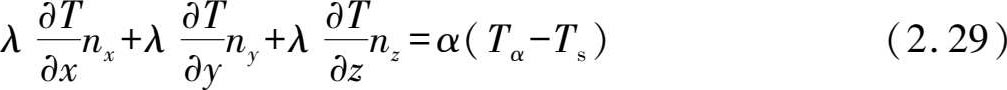

②第二类边界条件,已知边界上的热流密度,即

③第三类边界条件,已知边界上的物体与周围的热交换,即

当然,还有外界与物体无热交换的绝热边界条件,即

由于焊接过程中温度场是时间与空间的函数,因此进行有限元计算时需要在时间和空间上进行离散。在空间域上,假定单元的节点温度线性分布,根据变分原理推导节点温度的一阶常系数微分方程组;在时间域上,将所得的方程组化为节点温度线性方程组的递推公式,再将每个单元矩阵组合起来,得到节点温度线性方程组并求解,便可得到焊接过程数值解 [55] 。在求解非线性问题时,找不到相应的泛函就采用加权残数法。

(1)空间域的离散问题

将研究对象划分为有限个单元,对应的形函数为 N ,假设其中有 n 个节点,单元的节点温度为 T e ,那么每个单元内各节点的温度可表示为

使用加权残数法,可得

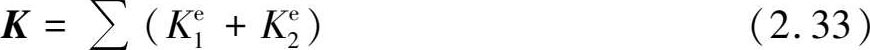

式中 K ——导热矩阵;

C ——比热容矩阵;

T ——节点温度列向量;

P ——节点热流率向量。其中, K , C , P 都是温度 T 的函数。

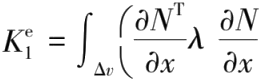

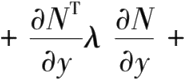

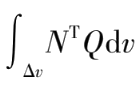

式中

——单元对热传导矩阵的贡献;

——单元对热传导矩阵的贡献;

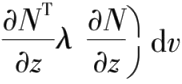

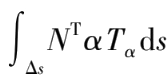

——单元热交换边界对热传导矩阵的修正;

——单元热交换边界对热传导矩阵的修正;

式中

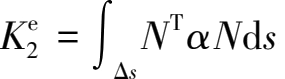

C

e

=

——单元对比热容矩阵的贡献。

——单元对比热容矩阵的贡献。

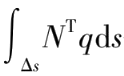

式中

=

=

——单元热源产生的温度荷载;

——单元热源产生的温度荷载;

=

=

——单元热流边界的温度荷载;

——单元热流边界的温度荷载;

=

=

——单元对流换热边界的温度荷载。

——单元对流换热边界的温度荷载。

(2)时间域的离散问题

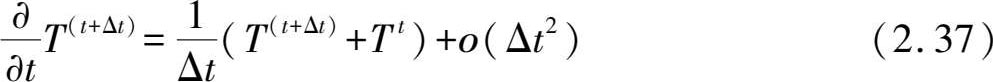

空间域离散所得常微分方程组的数值积分方法的求解就是时间域的离散化。如时间步长为Δ t ,在时间点( t +Δ t )建立差分格式, θ (0< θ <1)是加权系数。

根据泰勒级数展开式可得

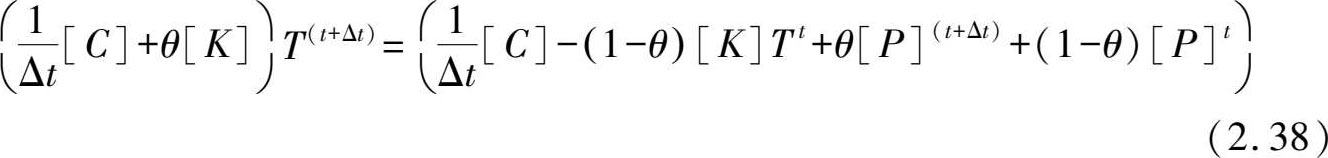

将式(2.36)和式(2.37)代入式(2.32)中,再将 P 展开,可得

式中 [ C ],[ K ]——由( t +Δ t )时刻的温度 T ( t +Δ t )代入计算出的。

通过上述划分,可将常微分方程组化为代数方程组,从而计算出时间域内的温度分布。

需要说明的是,式(2.38)中的 θ 有不同的取值 [56] :

①当 θ = 0 时为向前差分格式;

②当 θ = 1 /2 时为Crank-Nicolson格式;

③当 θ = 2 /3 时为伽辽金格式;

④当 θ = 1 时为向后差分格式。

向后差分格式和Crank-Nicolson格式都是无条件稳定的,但Crank-Nicolson格式的计算精度比向后差分格式高,并且取得的时间步长要求较小。伽辽金格式的稳定程度介于两者之间,是最常用的有限差分格式之一。

焊接过程是一个包含热学、力学和金相学的过程,根据前述分析,本书没有考虑焊接过程中显微组织对应力应变的影响。关于焊接应力应变场的分析,目前常用理论有固有应变法、热弹塑性分析法、黏弹塑性分析法、考虑相变和热应力耦合效应等。其中,热弹塑性分析是在焊接循环过程中通过跟踪热应变行为计算热应变和应力的,是最常见的分析手段,这种方法通过有限元在计算机上能较好地记录应力和变形的产生及变化过程。本书采用热弹塑性分析方法,借助有限元软件ANSYS实现焊接过程的模拟。

(1)塑性变形理论

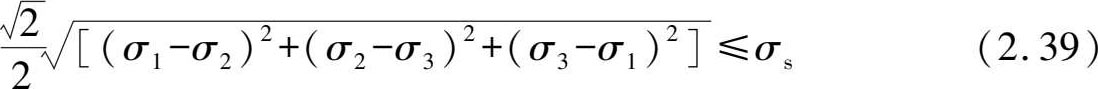

①屈服准则 [57] 。屈服准则规定了材料进入塑性变形时应力所必须满足的条件。在进行简单的加载如拉伸(压缩)时,比较轴向应力和屈服应力的大小可以判断材料是否出现塑性变形。轴向应力还未达到屈服应力,则材料仍处于弹性阶段;如果轴向应力大于屈服应力,那么材料就进入塑性变形阶段。但是,在复杂应力状态下,材料是否达到屈服点进入塑性变形并不明显,如一个具有 6个应力分量的复杂应力状态,单看一个应力分量能否达到屈服点是不能作为判断材料是否进入塑性变形的标准。通常在金属材料的有限元分析中采用Von Mises屈服准则,它是从能量的角度判断金属是否进入塑性变形的。在三维主应力空间,该屈服准则表达式为

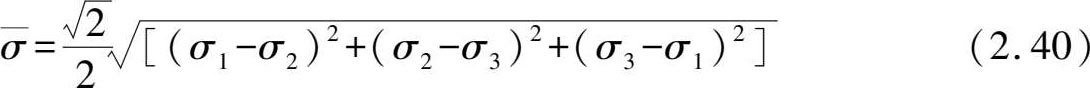

等效应力大小为

式中 σ 1 , σ 2 , σ 3 ——3 个主应力;

σ s ——材料的屈服极限。

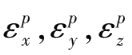

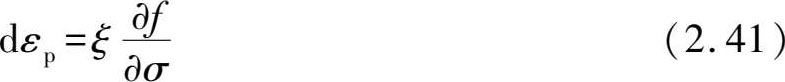

②流动准则。流动准则描述了材料进入屈服后的塑性变形方向,即单个塑性应变分量(

)随着屈服的发展方向而变化。塑性应变增量与应力状态之间的关系可用式(2.41)描述。

)随着屈服的发展方向而变化。塑性应变增量与应力状态之间的关系可用式(2.41)描述。

式中 ξ ——比例系数;

——数量函数

f

对

σ

的偏导数;

——数量函数

f

对

σ

的偏导数;

d ε p ——塑性应变增量。

式(2.41)虽然可以确定塑性变形的方向,但是不能确定塑性变形的大小,所以称为流动准则。在几何上,又可解释为塑性变形的方向与屈服曲面的法向一致,故也称为法向流动准则。

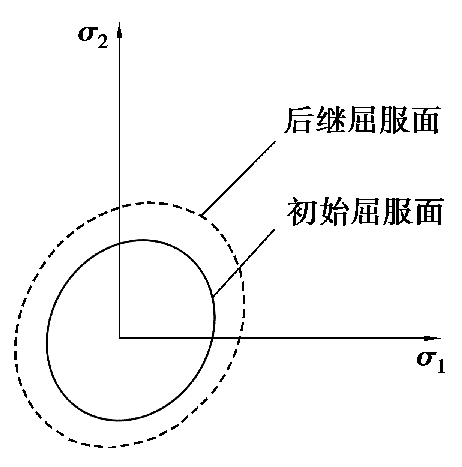

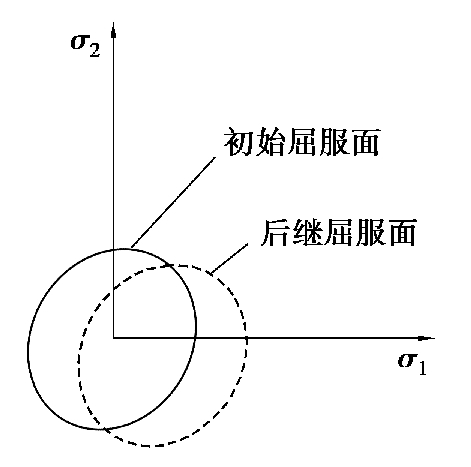

③强化准则。材料达到屈服点进入塑性变形后,如卸载后又加载,材料的屈服应力会比初始的屈服应力高,这种现象称为材料强化。强化准则描述了屈服准则随着塑性应变的增加发生的变化。常用的屈服准则有等向强化准则和随动强化准则两种。等向强化准则是指屈服面的尺寸根据塑性功的大小进行扩张,并且是所有方向的均匀扩张,即后继屈服面与初始屈服面的形状相同,尺寸不同,如图 2.13 所示。随动强化准则是指屈服面的大小保持不变,仅在方向上发生了移动,即在屈服过程中,后继屈服面只是初始屈服面的整体在应力空间上做了平动,尺寸不变,如图 2.14 所示。

图2.13 等向强化准则

图2.14 随动强化准则

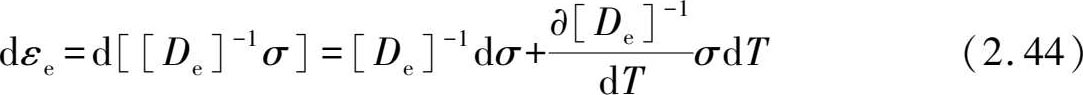

(2)焊接应力应变计算方法

在弹性变形中,全应变增量为

在塑性变形中,全应变增量为

式中 d ε e ——弹性应变增量,按式(2.44)计算。

d ε T ——热应变增量;

d ε p ——塑性应变增量,按式(2.41)计算。

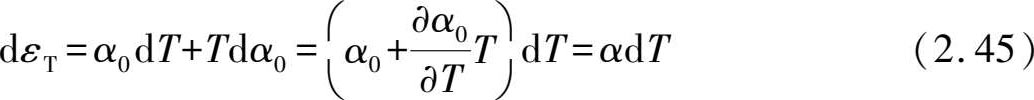

其中,[ D e ] -1 是与泊松比和弹性有关的弹性矩阵,随温度发生变化,即

式中 α ——随温度变化的线膨胀系数;

α 0 ——初始线膨胀系数。

根据前述介绍的流动法则, f 为材料屈服函数 f = f 0 ( σ s ( T ), K ( ε p ),…),则有

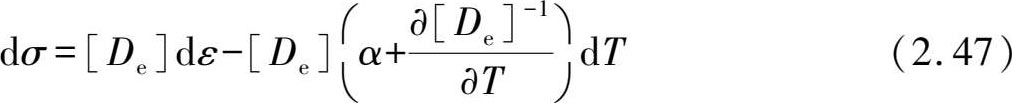

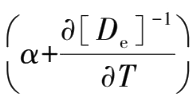

将式(2.44)和式(2.45)代入式(2.42)中,有

将式(2.47)写成

式中

C

=

C

e

= [

D

e

]

,[

D

]= [

D

e

]。

,[

D

]= [

D

e

]。

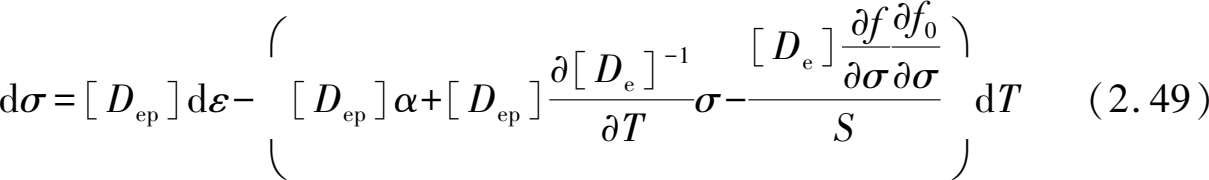

将式(2.44)、式(2.45)、式(2.46)、式(2.48)代入式(2.43)中并化简,得

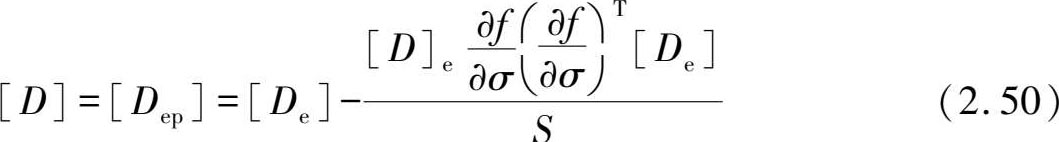

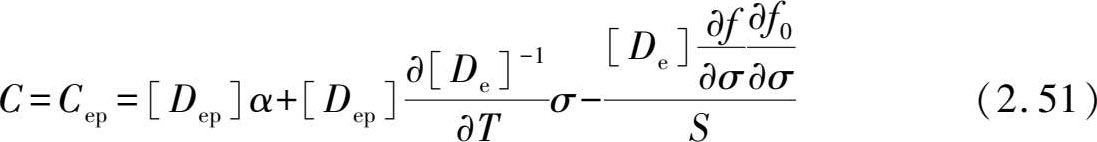

将式(2.49)写成d σ = [ D ]d ε - C d T 的形式,有

综上所述,可得应力应变关系式:

结构的任一单元有平衡方程:

式中 K e ——单元刚度矩阵;

d F e ——单元节点力的增量;

d R e ——单元处应变的等效节点增量;

d δ e ——节点位移的增量。

根据单元是处于弹性阶段还是塑性阶段,将上述式子综合化简,便能形成可以求解节点位移的代数方程:

其中, K =∑ K e ,d F =∑(d F e +d R e ),而在焊接过程中,因为节点外力d F e 一般都为零,所以d F =∑d R e 。