弦支穹顶结构是在曲面网壳的基础上引入预应力索撑体系而形成的,上部网壳结构在整个结构体系中占据着重要位置,其结构性能的优劣在很大程度上决定着弦支穹顶结构整体的性能。然而,弦支穹顶结构的上部网壳作为一种典型的空间网格结构,杆件数量多且结构内部的力流传递路径复杂,工程中常使用焊接空心球节点来提高上部网壳的施工便捷性和传力可靠性。众所周知,焊接空心球节点是通过焊缝将杆件与节点连成整体,焊接区域的材料在不均匀升降温过程中不可避免地会产生焊接残余应力和残余变形等焊接力学缺陷,进而降低节点的刚度,改变节点的材料属性,并进一步影响节点的抗疲劳和脆断能力。有研究发现,焊接空心球节点上的热-管连接焊缝有时已成为结构坍塌的诱因,例如,文献[50]在介绍国外统计的钢结构工程坍塌事故时发现,19%~27%的事故是由节点处连接破坏造成的(图 2.1),而杆件与节点间的焊缝连接破坏是节点破坏的主要原因之一 [50] ;国内某焊接空心球网架塌落事故分析时也发现,结构破坏主要是因为杆件与焊接球连接焊缝处严重腐蚀(图 2.2),导致节点失效继而引起结构整体坍塌 [51] 。分析这些事故原因,主要是节点处的焊接残余应力一方面降低了节点刚度,使结构承载力不足;另一方面焊接过程改变了材料的金相组织结构,使焊接空心球节点与杆件的连接焊缝成为结构的薄弱环节;此外,空间网格结构的焊接成型是一个局部升降温过程,由于空间结构对温度较为敏感,不均匀的焊接温度将影响上部结构节点的初始位型,形成不可逆转的初始缺陷,进而影响空间网格结构的稳定性。

图2.1 节点破坏始于焊缝处

图2.2 球-管焊缝锈蚀严重

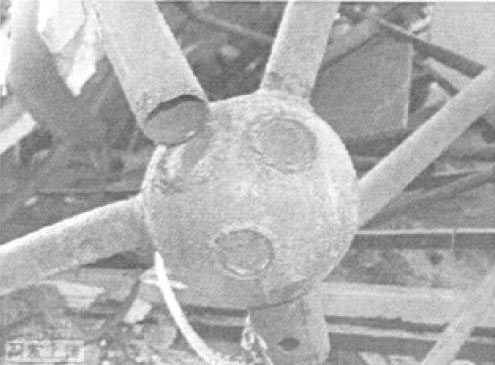

弦支穹顶的上部网壳在节点处汇交杆件众多(图 2.3),密集的球-管连接焊缝对节点刚度及材料属性方面的不利影响有过之而无不及。尤其是当上部网壳为单层网壳时,结构面外刚度较弱,稳定承载力较差且对节点的刚度以及初始缺陷较为敏感。显然,焊接空心球节点处的焊接残余应力会对上部网壳的结构性能造成不利影响,这必然会直接降低弦支穹顶结构整体的力学性能,对结构的安全性能产生不可忽视的威胁。

图2.3 焊接空心球节点

基于上述考虑,本章选取工程中使用频率较高的焊接空心球节点,通过试验研究与数值模拟相结合的方法,跟踪球-管焊接全过程,厘清节点在焊接过程中的非均匀温度场和塑性应变演变规律,并总结归纳出节点内的焊接残余应力分布规律,进而揭示焊接空心球节点焊接残余应力分布模式,为研究焊接残余应力对节点及结构整体力学性能的影响奠定理论基础。