转子钢锭利用率的高低取决于水、冒口的质量。为了提高转子钢锭的利用率,非常有必要对钢锭的水、冒口进行分析研究。

1.水口分析

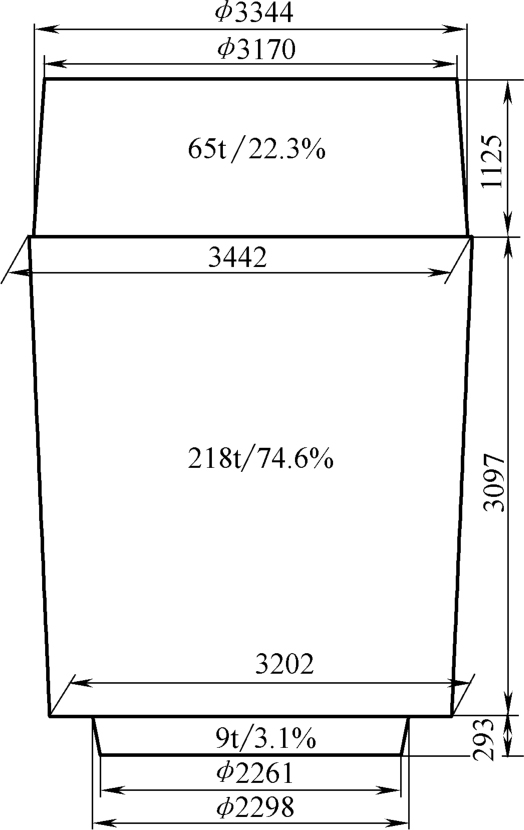

钢锭解剖分析价格昂贵,周期长,目前国内对100t以上钢锭各部进行解剖分析较少。对于钢锭内部结构如缩孔、疏松、夹杂物的分布以及成分的偏析等认识还不多。292t钢锭是某锻件供应商生产300~600MW低压转子的常用锭型,为更好地了解大型钢锭内部结构以及成分的分布情况,对其水口部位进行了一系列的分析。292t钢锭如图2-44所示,材料为电站低压转子用钢30Cr2Ni4MoV。分析试料为距钢锭锭身水口部位约230mm长气割掉的水口弃料。

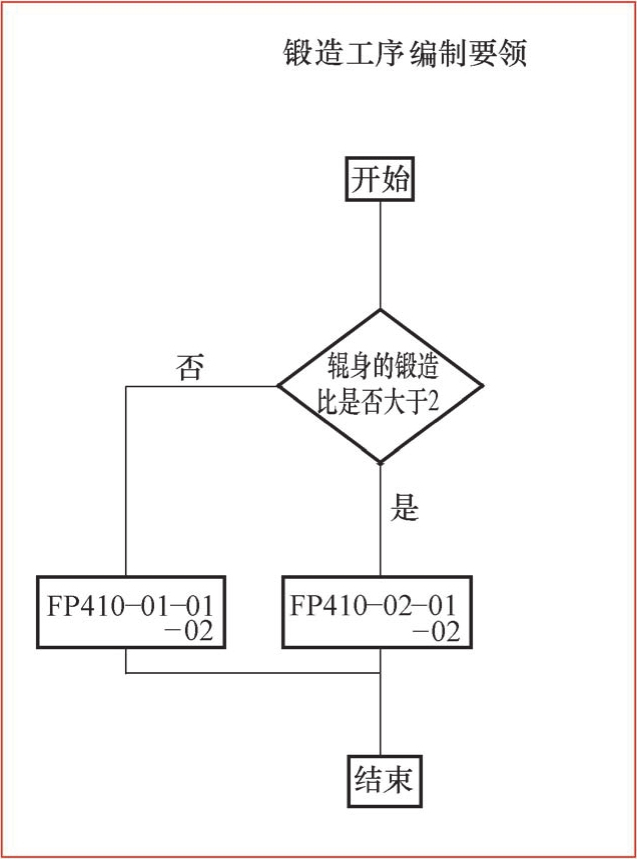

图2-43 日本室兰工艺规程节选

图2-44 292t钢锭

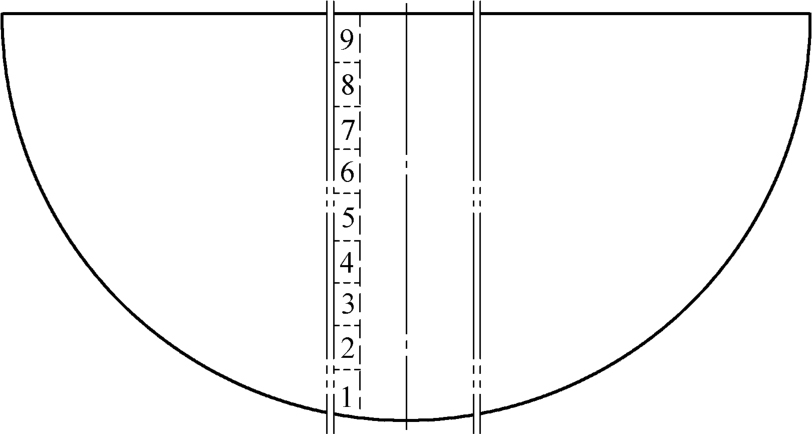

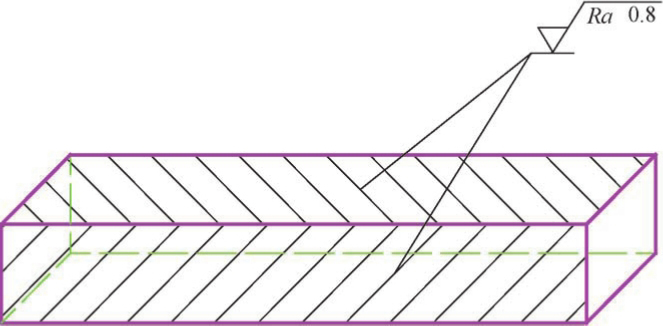

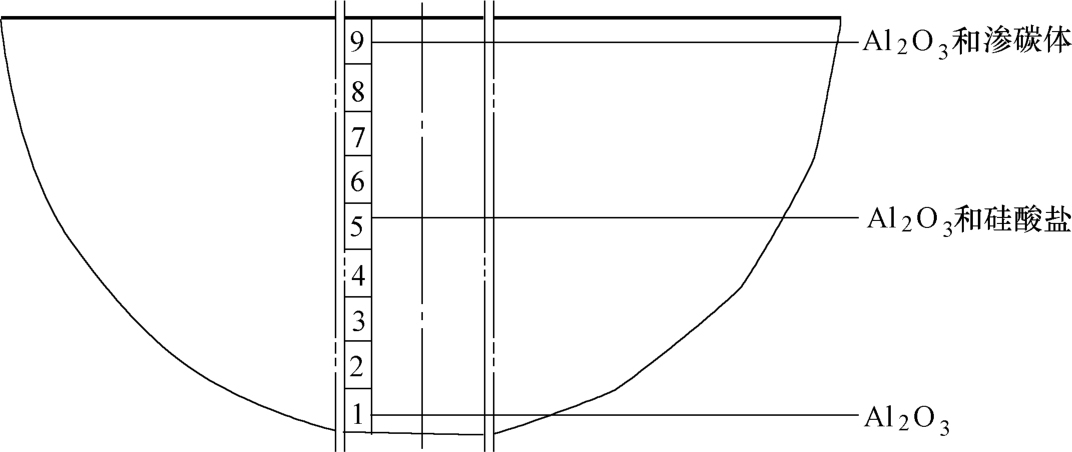

(1)研究方案将292t钢锭水口试料按图2-45所示位置分成9块。1~9试料块的任意两个垂直面按图2-46要求进行加工,做表面金相检验(原打印字码被加工掉需按原代码打印新的标记避免混料)。

图2-45 292t钢锭水口试料位置分布图

图2-46 试料块表面加工要求

从1~9试料块的非加工表面钻取粉末,按30Cr2Ni4MoV材料标准要求做全部化学成分分析。

将试料块的非表面加工部位用钼丝切割成20mm×20mm×20mm的金相试块,其中1、9块中各取2个(坯料的边缘各一个),其余2~8块坯料各取1个(坯料的中心位置)共11个金相块按相应位置做标记,做组织、晶粒度和夹杂物分析。

将试料块的非表面加工部位钼丝切割的1、5、9块坯料各加工出一个30mm×30mm×120mm的热处理试料,并对应原坯料做标记;进行模拟调质处理,然后加工成拉伸和冲击试块,做材料力学性能试验。

力学性能试验流程为:试料加工——模拟热处理——试样加工——拉伸+冲击试验。

(2)30Cr2Ni4MoV钢292t钢锭水口材料分析通过以上试验分析掌握292t钢锭水口部位的各成分偏析和夹杂物分布规律,并针对原始铸态组织做金相和模拟热处理分析,掌握铸态下材料的基本参数和力学性能参数。

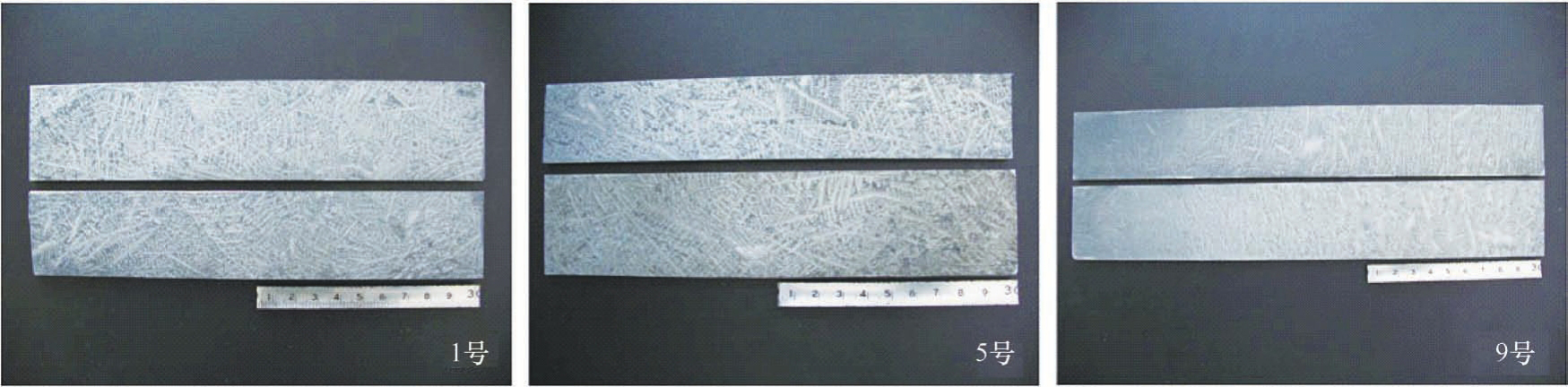

选取最具有代表性的钢锭中心部位9、边缘1和1/2半径处的5三块试块进行了低倍(横纵两向)、组织、晶粒度及夹杂物检测,进行了宏/微观金相检验和化学成分检测。具体结果如下。

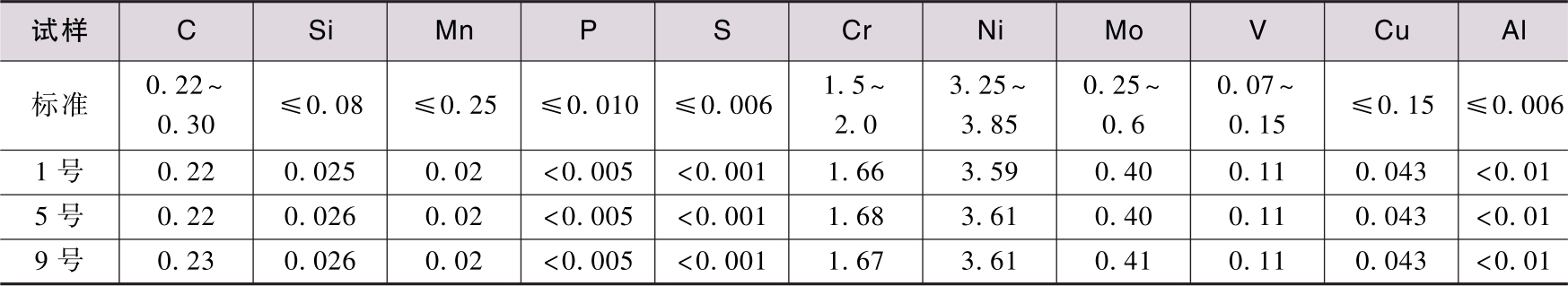

1)化学成分。3个位置的化学成分检测结果见表2-9。

表2-9 化学成分检测结果(质量分数)(单位:%)

由表2-9可知,30Cr2Ni4MoV的水口试样与标准化学成分相比,水口各部位的元素质量分数均达标,表明钢锭心部成分比较稳定。其中三个试样碳的质量分数均略低于标准碳的质量分数的下限,1号和5号试样的碳的质量分数比心部的9号试样低些,说明靠近锭身边缘部分有脱碳现象,但仍在允许范围之内。

对比上述成分表可以看出,试样的成分除Al的成分范围加宽外均在标准范围内。需要注意的是:熔炼标准成分属于参考值,需要采用实际熔炼钢锭的钢液成分来和试样化学成分进行对比才能确定试样成分与理想成分的偏差程度。存在这样的可能,即熔炼成分采用了成分上限或下限,这样得到的试样成分虽然表明成分符合标准,但是在钢锭其余部分可能存在明显的偏析。

2)低倍图像分析。通过低倍检验,3个位置的硫印照片如图2-47~图2-49所示。

图2-47 钢锭水口边缘位置处的试块1硫印照片

图2-48 钢锭水口1/2半径位置处的试块5硫印照片

实际上钢中硫的成分本身就比较少,这都表明硫的质量分数控制合理,另外从宏观来看,没有明显的冶金缺陷。三个试样相对比,1号和5号组织比较接近,9号组织略细,但差别不太大。

图2-49 钢锭水口中心位置处的试块9硫印照片

1号、5号、9号试样通过硫印检验,均未发现硫偏析现象(见图2-50)。通过低倍酸洗后,在宏观组织中呈现出较明显的枝晶偏析形貌特征,在5号试样的1片中一处发现有非金属夹杂物,此外均未发现有其他冶金缺陷。

图2-50 硫印检验

从图2-50可以看出,三个试样均是典型的铸态组织,上面分布着没有明确取向的树枝晶,没有明显的晶粒边界,从硫印检验的结果来看,没有明显的硫偏析。

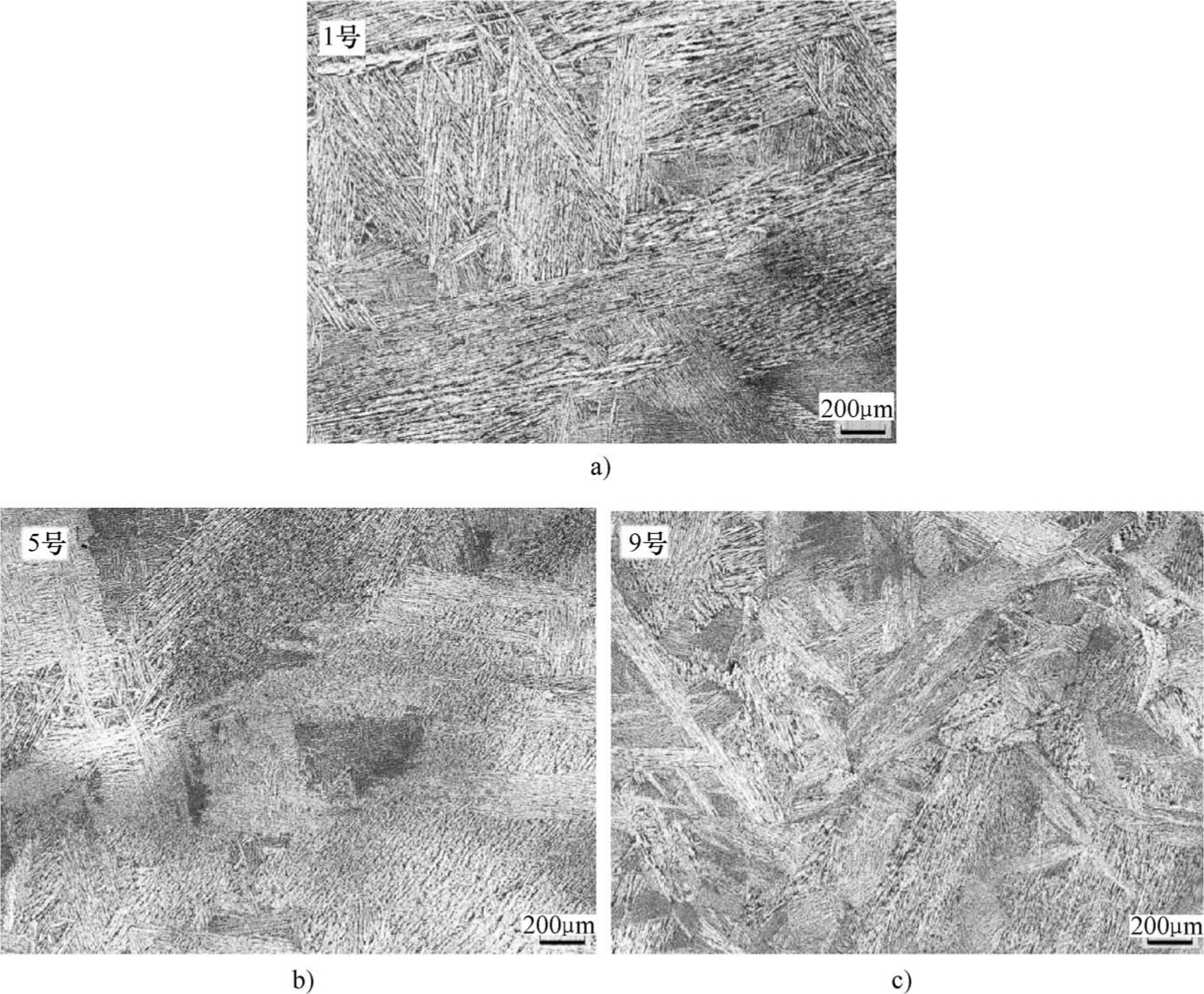

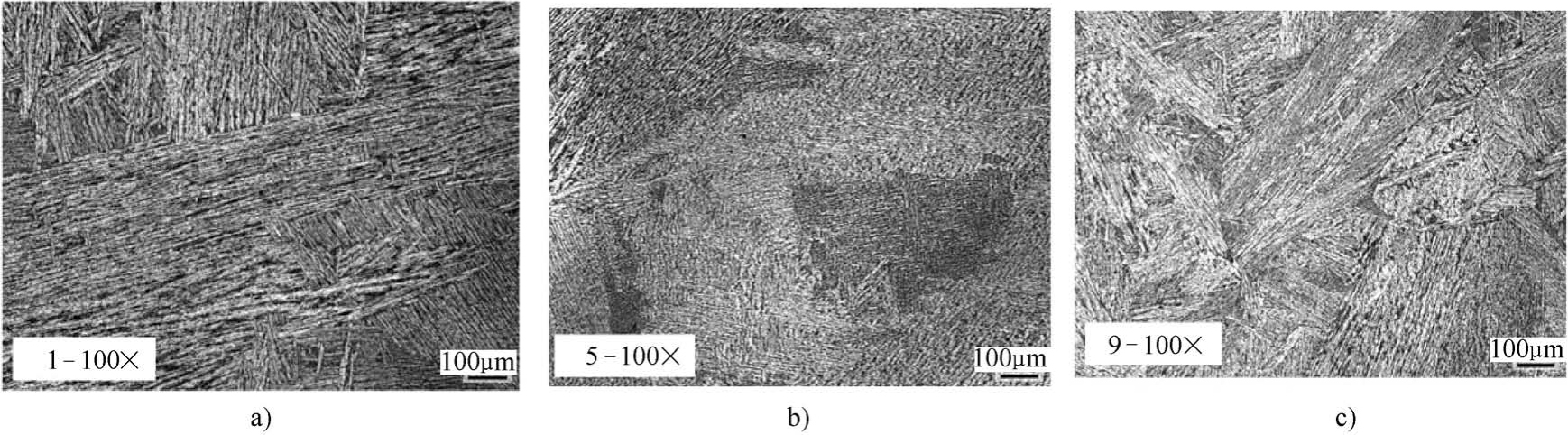

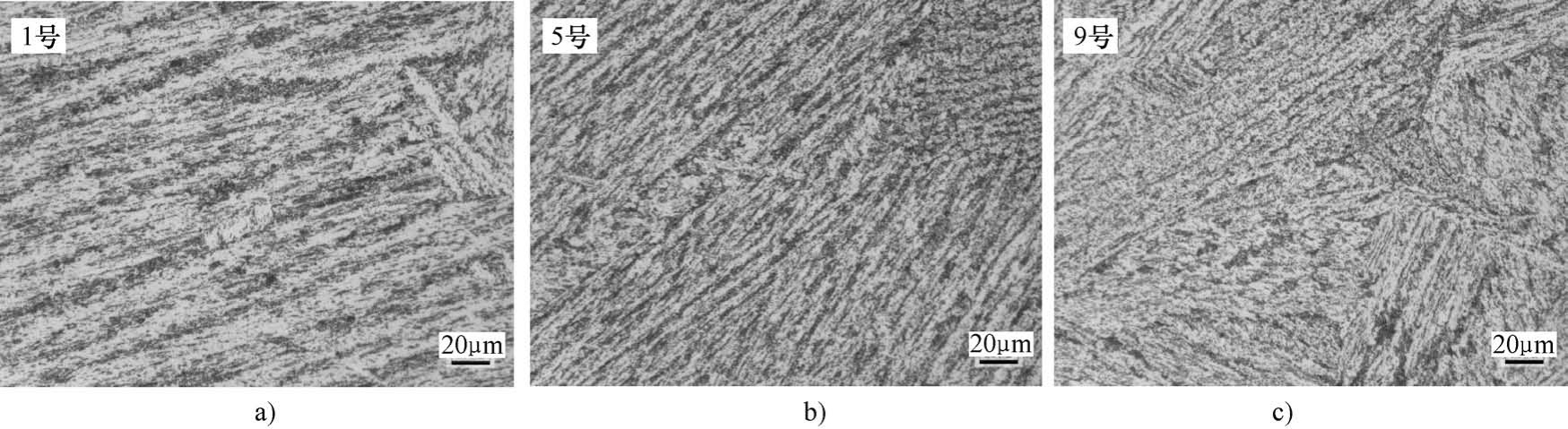

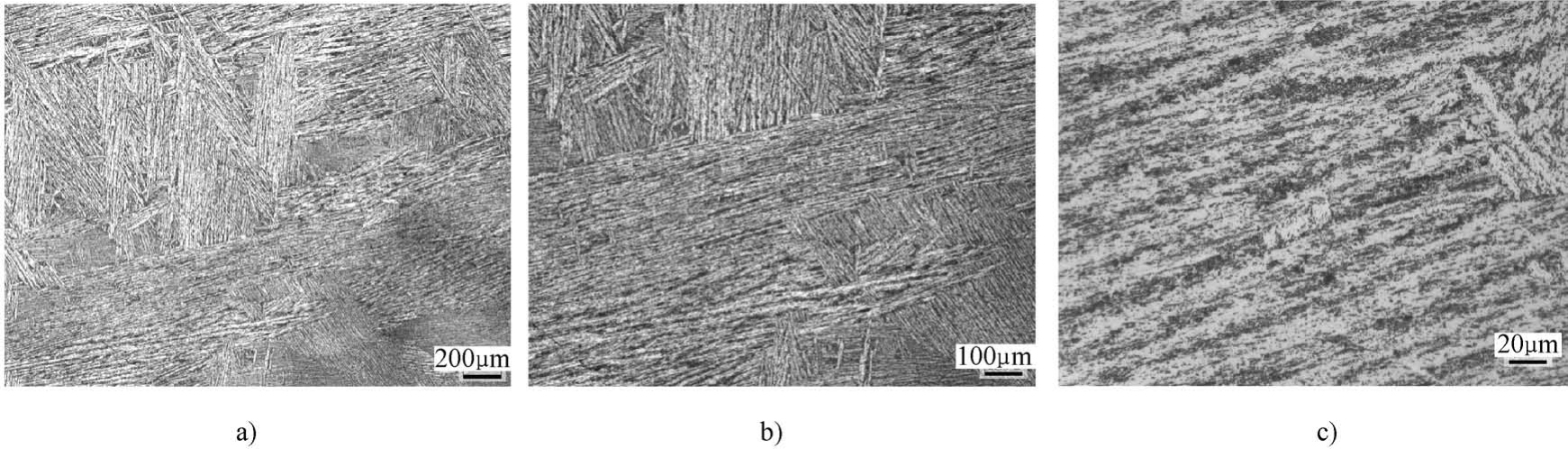

3)金相和晶粒度分析。图2-51~图2-53所示分别是1号、5号和9号试样的50倍、100倍和500倍金相组织。

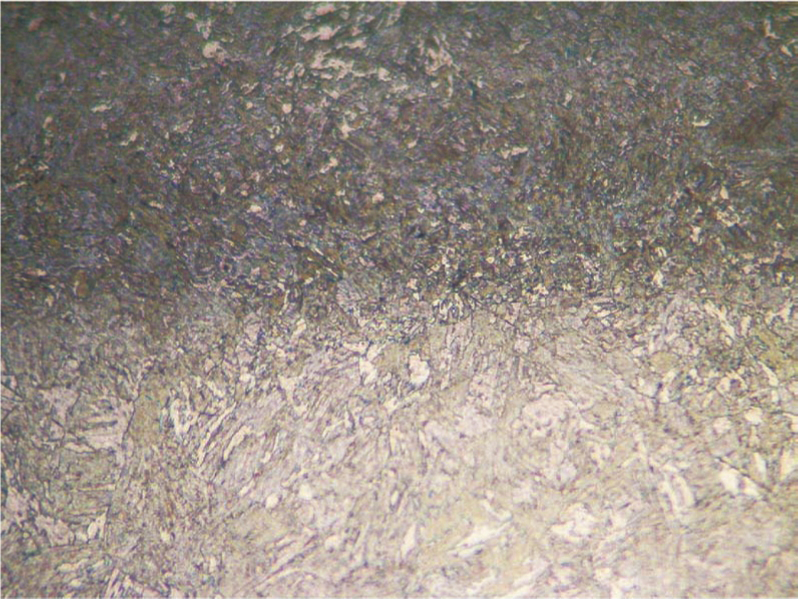

由图2-51可见,经过抛光、腐蚀并在扫描电镜下观察,晶粒边界显示不出来,因此无法确定试样的晶粒度等级。一方面可能是由于腐蚀剂的问题;另一方面试样在1250℃温度保持8h,形成粗大的奥氏体组织,因为没有经过锻造,所以粗大的奥氏体组织没有被打碎,因此空冷后形成粗大的上贝氏体组织,造成晶粒边界不明显。

由图2-53可以看出主要的组织是下贝氏体。含碳过饱和的片状铁素体和其内部沉淀的碳化物组成的机械混合物构成了下贝氏体。而下贝氏体的空间形态呈双凸透镜,与试样磨面相交呈片状或针状。铁素体条和碳化物的分布具有明显的方向性。1号试样组织比较疏松,其中能看见点状的碳化物。而9号试样组织相比1号和5号试样组织要致密、均匀一些。

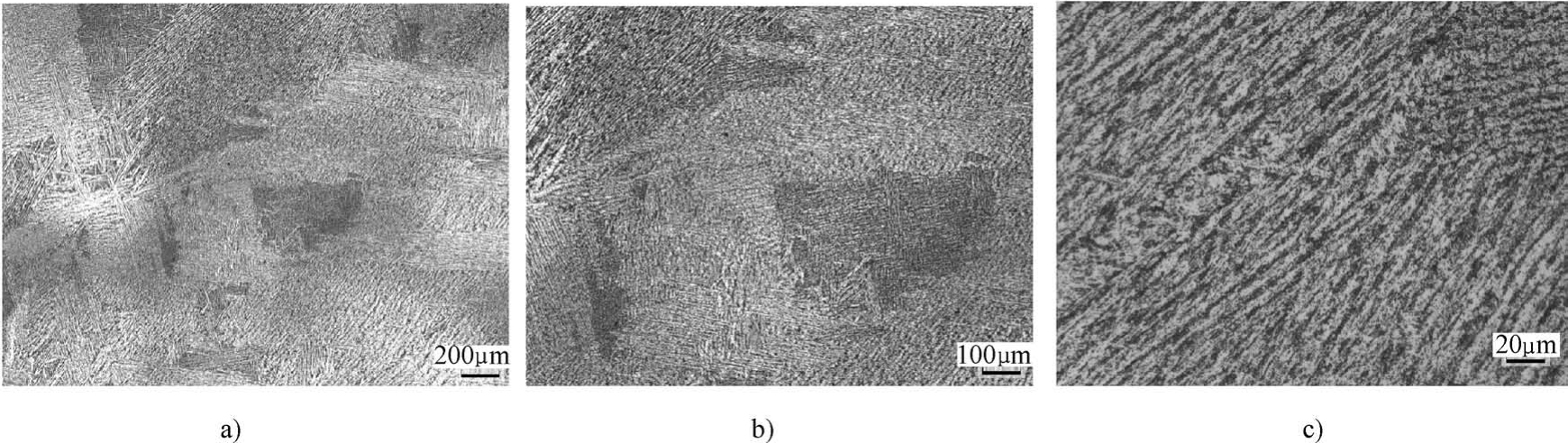

图2-54所示是钢锭水口边缘位置1的50倍、100倍和500倍的金相组织。

图2-55所示是钢锭水口1/2半径位置5的50倍、100倍和500倍的金相组织。

图2-56所示是钢锭水口中心位置9的50倍、100倍和500倍的金相组织。

对比图2-54~图2-56所示的金相组织,可以看出:由表层到心部,组织变得越来越细密,贝氏体片层取向变得杂乱无章,虽然从理论上讲,越靠近心部,凝固越慢,组织应该越粗大,但图中反映出的反而是心部试样组织略显细密,这可能同试样取自于水口端有关。

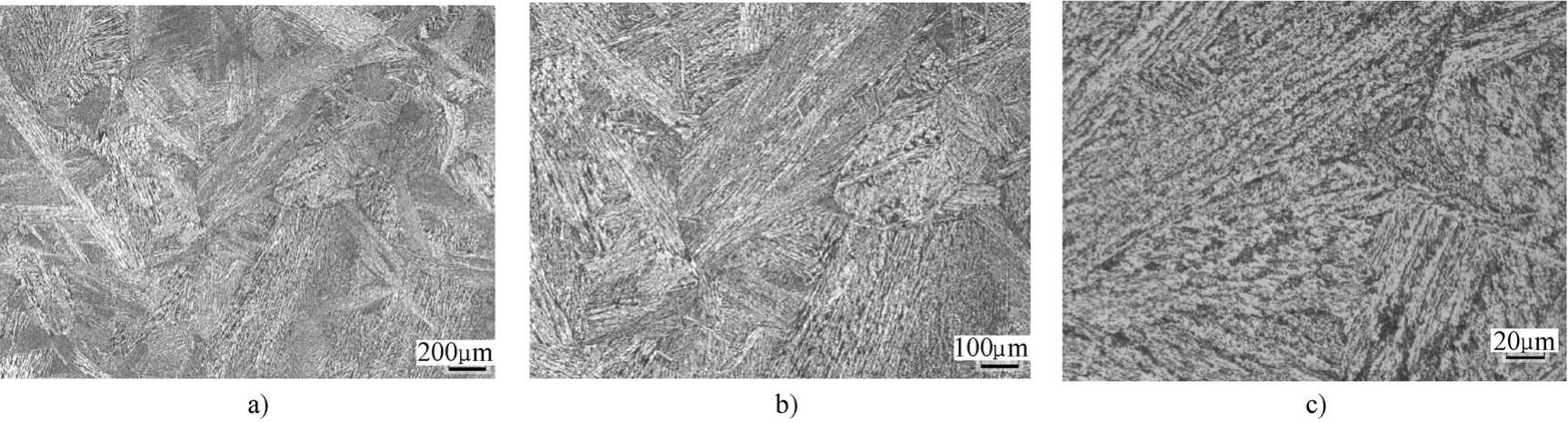

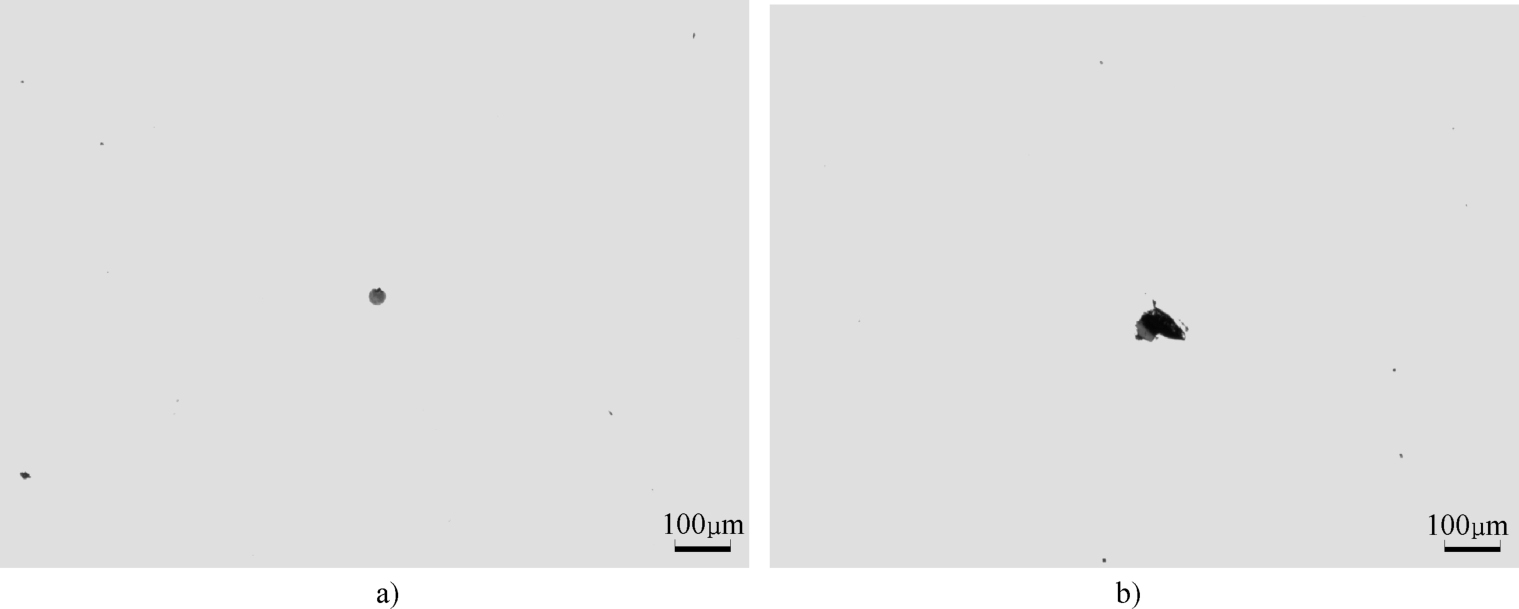

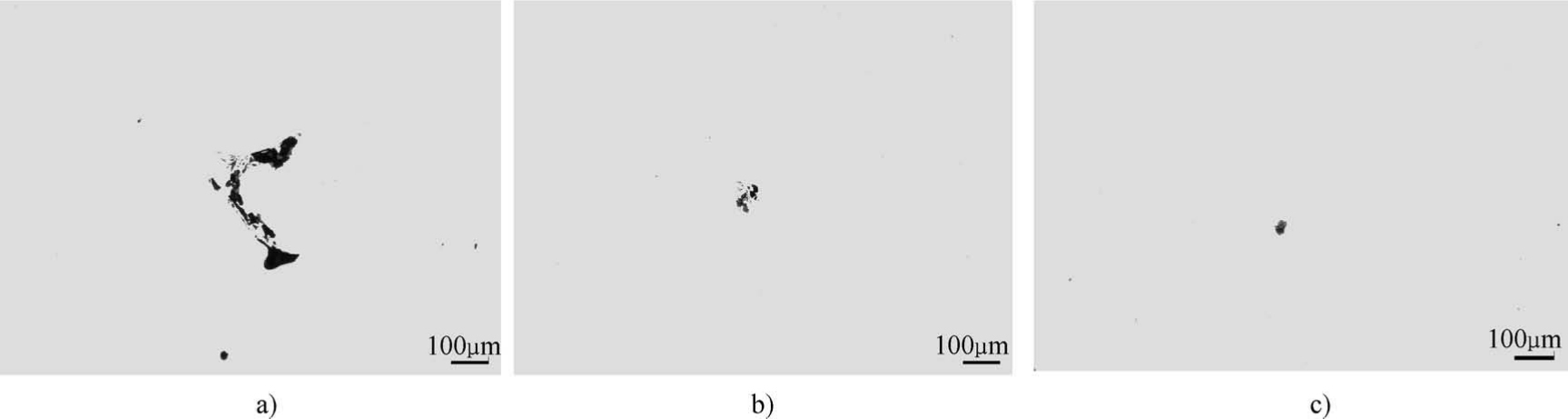

4)夹杂物分析。图2-57~图2-59所示分别是钢锭水口边缘位置(1号试样)、钢锭水口1/2半径位置(5号试样)和钢锭水口中心位置(9号试样)的夹杂物分布。

图2-51 试样的50倍金相组织

a)1号试样 b)5号试样 c)9号试样

图2-52 试样的100倍金相组织

a)1号试样 b)5号试样 c)9号试样

图2-53 试样的500倍金相组织

a)1号试样 b)5号试样 c)9号试样

图2-54 钢锭水口边缘位置1的金相组织

a)50×b)100×c)500×

图2-55 钢锭水口1/2半径位置5的金相组织

a)50×b)100×c)500×

图2-56 钢锭水口中心位置9的金相组织

a)50×b)100×c)500×

图2-57 钢锭水口边缘位置1的夹杂物

图2-58 钢锭水口1/2半径位置5的夹杂物

图2-59 钢锭水口中心位置9的夹杂物

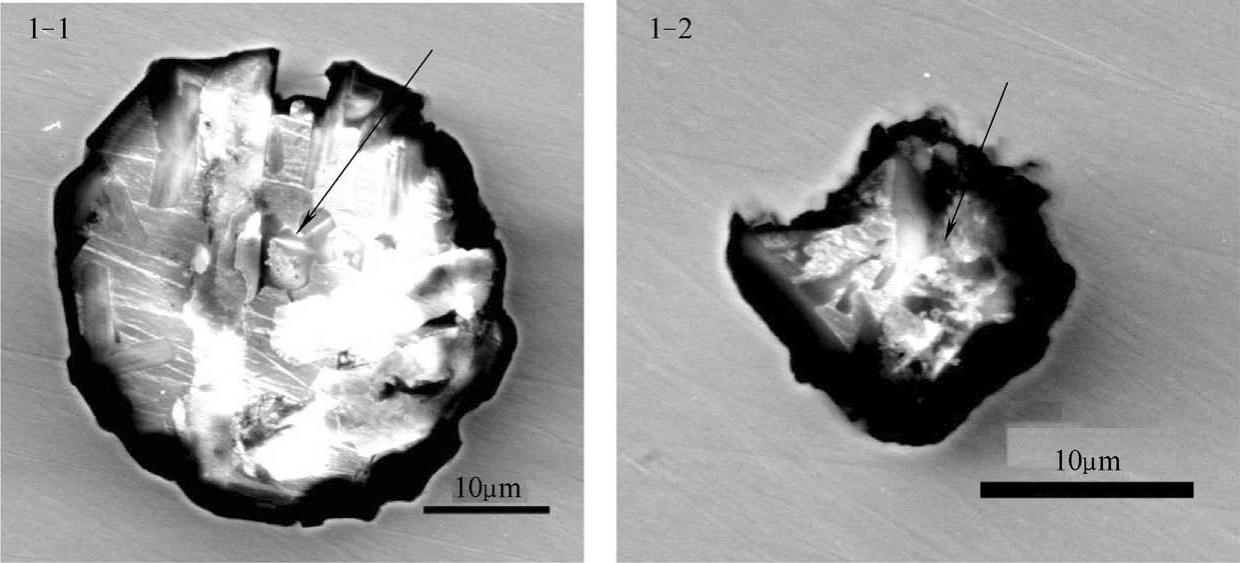

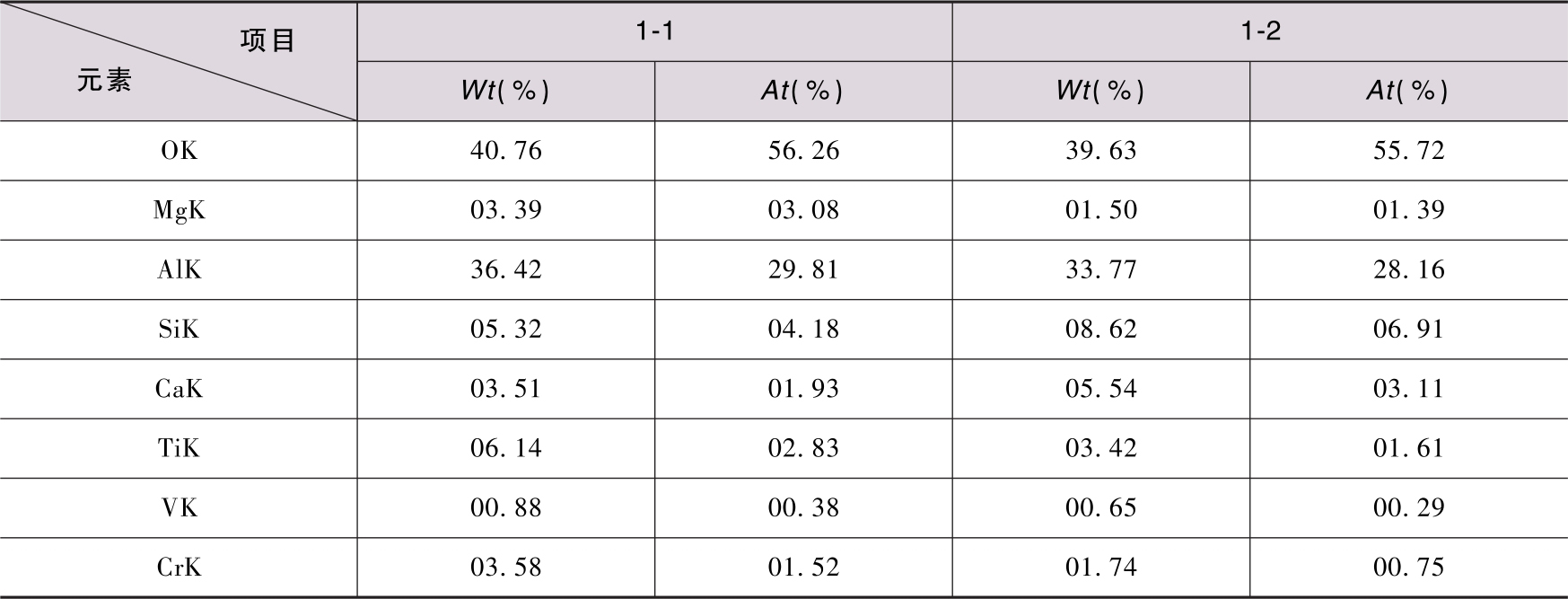

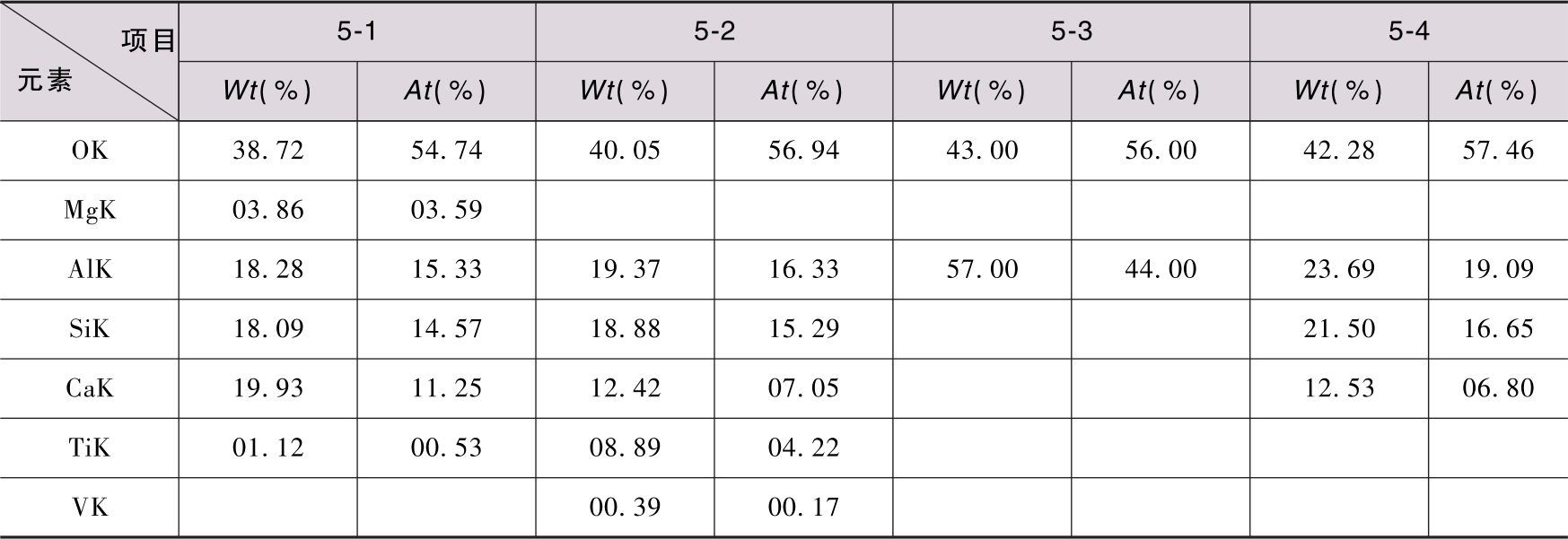

图2-60所示是1号试样(水口边缘)的夹杂物扫描照片,对应的成分分析结果见表2-10。

图2-60 1号试样夹杂物扫描照片

从成分分析来看,O、Al的质量分数明显高于其他元素。从原子百分比来看,夹杂物成分大致为Al 2 O 3 ,尺寸在10~20 μ m,成球团状分布。

表2-10 1号试样夹杂物化学成分

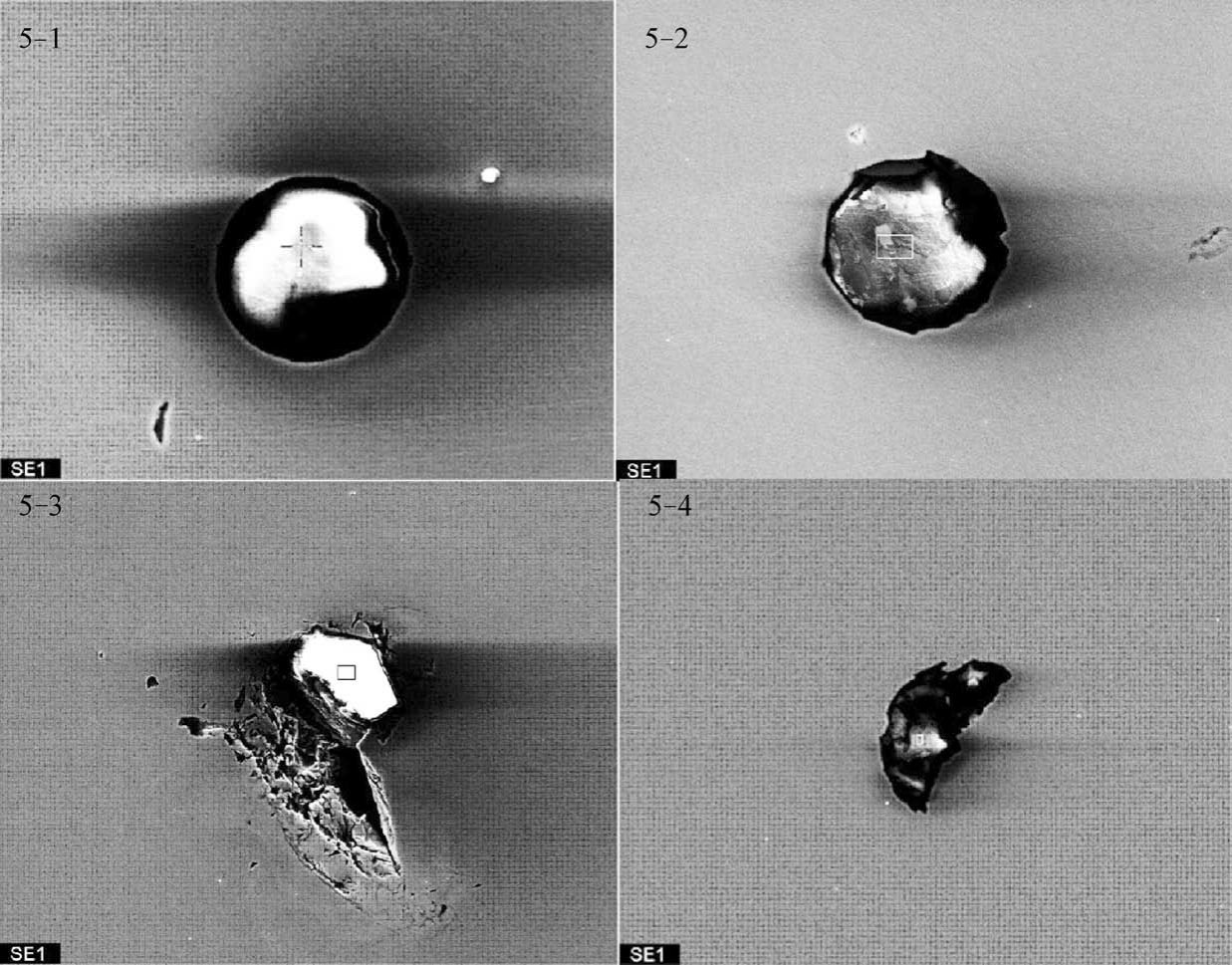

图2-61所示是5号试样的夹杂物扫描照片,对应的成分分析结果见表2-11。

表2-11 5号试样夹杂物化学成分

由图2-61和表2-11可以看出:5号试样的夹杂物呈圆形或不规则形状;5-1夹杂物的主要成分是硅酸盐(包括氧化铝、氧化镁、二氧化硅和氧化钙);5-2夹杂物的主要成分是硅酸盐(包括氧化铝、二氧化硅、二氧化钛和氧化钙);5-3夹杂物的主要成分为氧化铝;5-4夹杂物的主要成分是硅酸盐(包括氧化铝、二氧化硅和氧化钙)。因此,5号样品的夹杂物主要是氧化铝和硅酸盐。

图2-61 5号试样夹杂物扫描照片

从结果来看,在试样中部,夹杂物中除了O和Al的质量分数比较高外,Si和Ca的质量分数也比较高,反映出此时夹杂除了Al 2 O 3 还有SiO 2 和CaO,夹杂物的形态基本上仍然是10~20 μ m的球团状。此外,从原试验结果中的其余照片来看,夹杂物形状不规则,还可能出现扁的或半圆形。

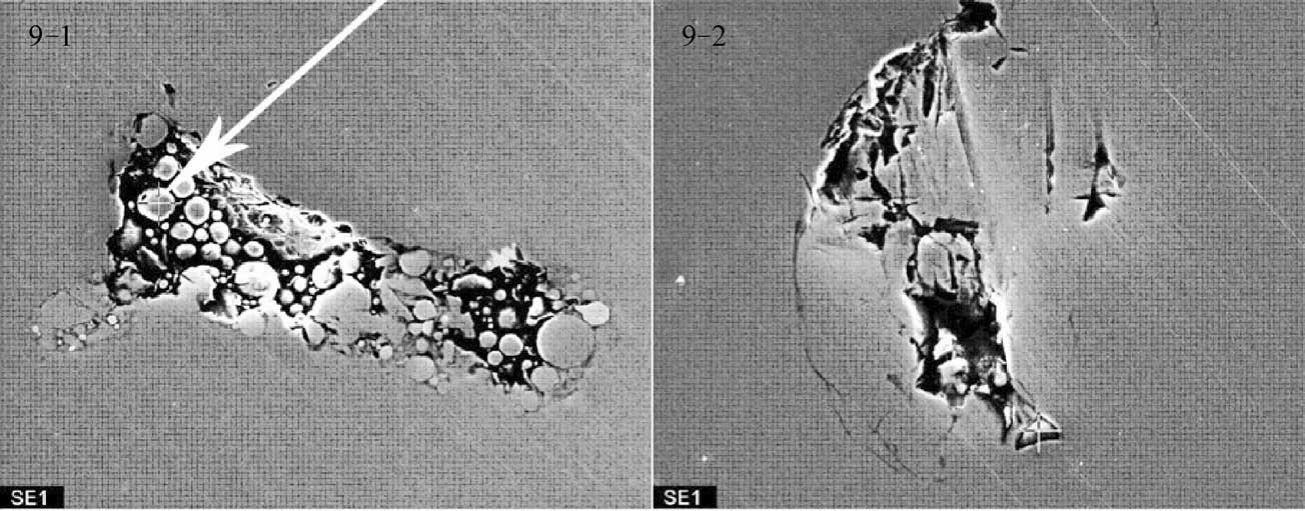

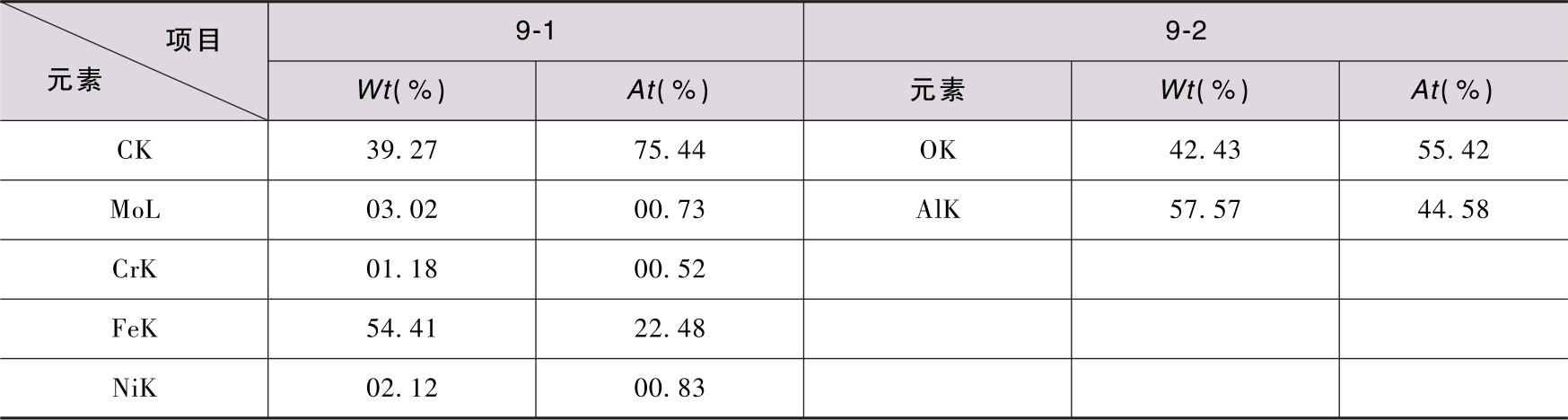

从钢锭心部取出的9号试样的扫描照片(见图2-62)和试样夹杂物化学成分分析结果(见表2-12)可以看出,夹杂物除了Al 2 O 3 (9-2)外,还存在渗碳体(9-1),分布形态与1号和5号差别较大,氧化铝夹杂呈碎裂条带状,而渗碳体夹杂呈球形颗粒聚集状,尺寸在30~50 μ m并呈条带状分布。

图2-62 9号试样夹杂物扫描照片

表2-12 9号试样夹杂物化学成分分析结果

综上所述,从表层到心部,夹杂物的成分由球形氧化铝转变为氧化铝、氧化硅、氧化钙复合物到心部的氧化铝和渗碳体,夹杂的形态也由球状大颗粒转变到条带状分散形貌。

5)结论。经过上述研究和分析,可以得出:

①材料为30Cr2Ni4MoV的292t电站转子钢锭水口部分的化学成分满足要求,且未发现其他冶金缺陷。

②铸态下的钢锭水口端组织为下贝氏体,且心部组织较边缘组织致密。

③水口边缘(1号试样)的夹杂物以氧化铝为主,心部(9号试样)的夹杂物以渗碳体和氧化铝为主,边缘与水口之间(5号试样)的夹杂物以氧化铝和硅酸盐为主(见图2-63)。

图2-63 夹杂物分布图

2.冒口分析

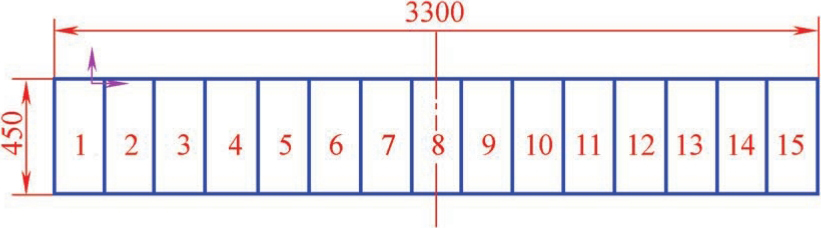

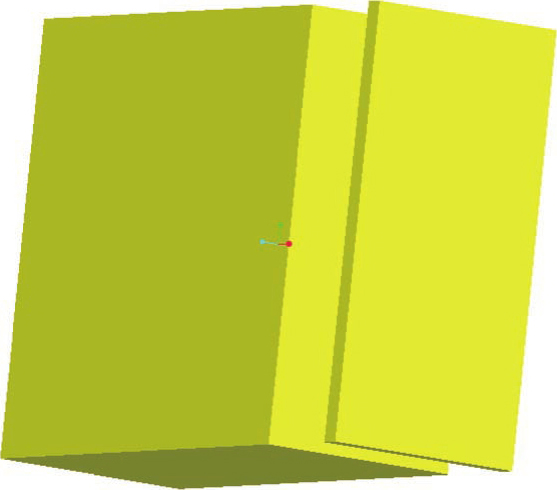

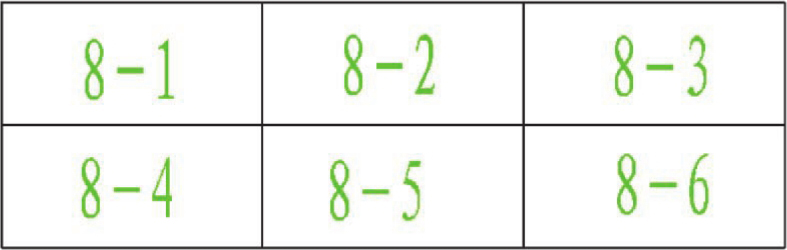

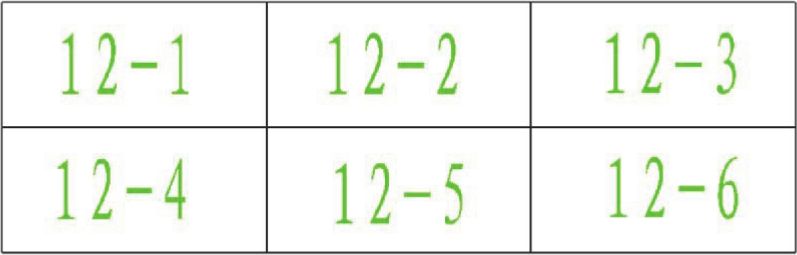

(1)热蚀疏松夹杂分析热蚀试验所取试料在原钢锭的位置如图2-64所示,位于冒口端。各试样编号在试料中的位置如图2-65所示。其中8号试样位于轴心部位,12号试样位于距轴心大约1/2 R 处,15号试样处于与铸型壁接触部位。这三个试样代表了锭身上部的三个典型部位,所以取其进行热蚀试验以及以后的低倍检测试验。因原钢锭很大,即使取这三个位置的钢锭段做试验,尺寸也依然过大,故热蚀时又将这些试样切成小试样片,取样方法如图2-66和图2-67所示。取出小试样片后切成6小片,分别编号如图2-68和图2-69所示。再取8号试样的横截面8-2、纵截面8-1、8-6和12号试样的横截面12-2、12-3、纵截面12-4、12-6以及15号试样的纵截面进行热蚀试验。要求这些试样的表面粗糙度达到 Ra 0.4 μ m。

图2-64 热蚀试验所取试料在原钢锭的位置

图2-65 各试样编号在试料中的位置

图2-66 8号、12号、15号试样纵截面取法

图2-67 8号、12号、15号试样横截面取法

图2-68 8号试样纵横截面取样编号

图2-69 12号试样纵横截面取样编号

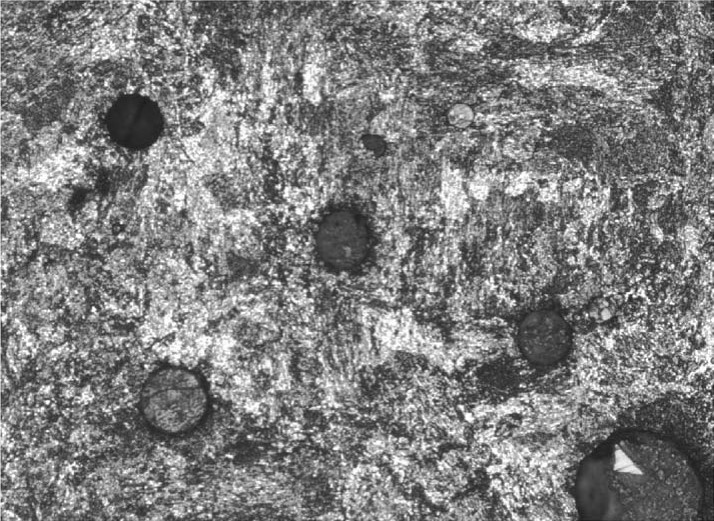

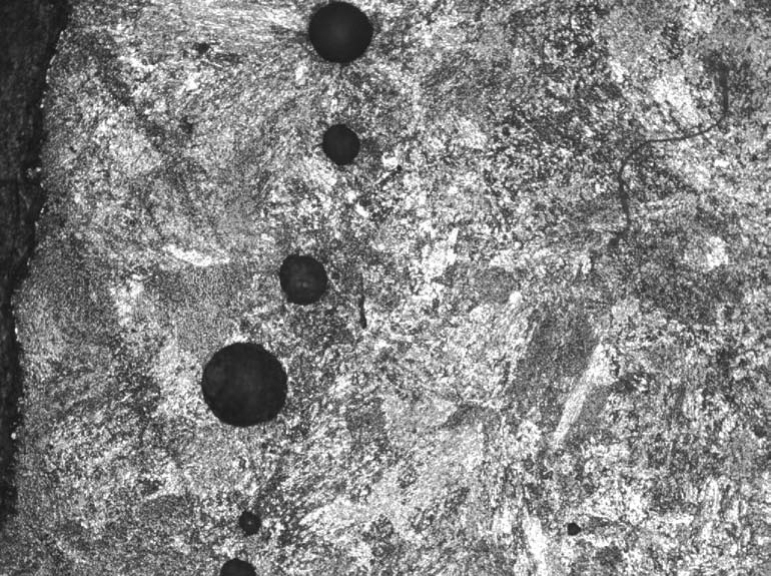

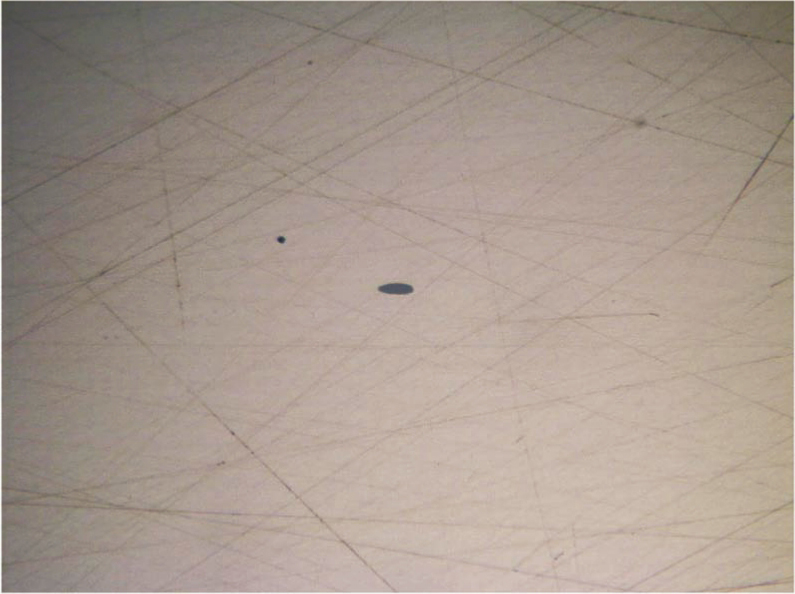

(2)热蚀试验过程及结果分析取15号试样的纵截面进行热蚀试验。试验流程如下:1 ∶ 1的盐酸水溶液,加热至75℃时放进试样,在75℃左右保温约10min,然后取出用热水冲洗,同时刷去上面腐蚀出来的杂质,再用冷水冲洗干净。制样完成后晾干观察,发现该截面上疏松不明显,但在靠近铸型壁约20mm至与铸型壁接触位置处密集有很多小针孔状小点。在50倍放大镜下观察,这些针孔状孔洞多为圆形。选择密集区制成10mm×10mm小试样在显微镜下观察,结果如图2-70所示,这些孔洞呈规则的圆形,部分孔洞内有花纹。结合金相图谱分析,这些是硅酸盐夹杂,表面呈暗灰且带花纹的是球形硅酸盐颗粒的切开面,而全为黑色空洞的可能是硅酸盐夹杂脱落而形成的空洞。分析取样位置及浇注情况可推测:这些硅酸盐颗粒可能是铸型壁冲刷进去的耐火材料随着钢锭凝固下来而形成的硅酸盐夹杂(取样部位未见明显的疏松分布)。

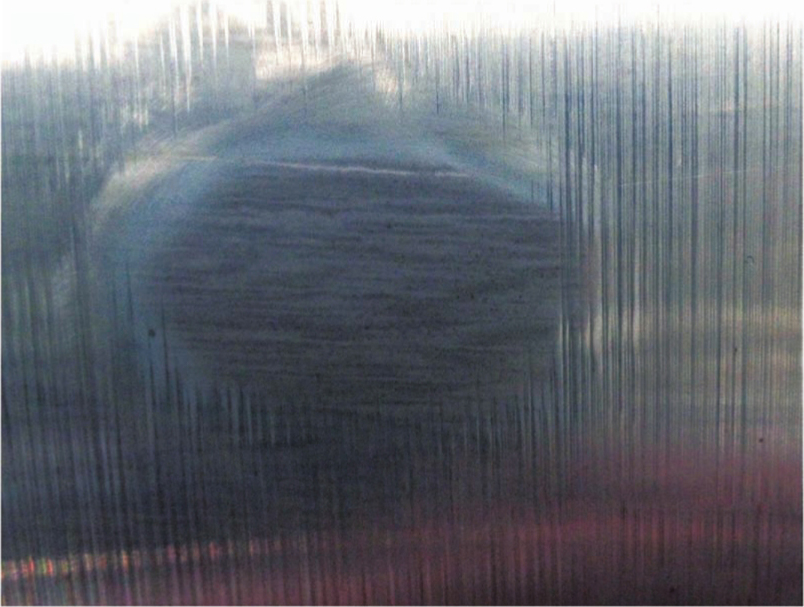

取8号试样的横截面8-2、纵截面8-1、8-6和12号试样的横截面12-2、12-3、纵截面12-4、12-6进行热蚀处理,完毕之后用肉眼能够看到分散分布的疏松,但数目很少。用30倍放大镜可以看清楚其形貌。同时,肉眼观察发现:8号和12号试样的纵横截面上均有清晰的粗大树枝晶;且枝晶偏析严重,侵蚀后枝干和枝间的颜色存在明显的差别,其中枝干先结晶,可能是含高熔点的元素较多,不易侵蚀,呈亮白色,枝间后结晶,含低熔点元素较多,易受侵蚀,呈暗黑色。图2-71所示为纵截面8-6热蚀照片(其尺寸为137mm×108mm×15mm)。8号和12号试样的纵横截面上枝晶尺寸差别不大,枝晶取向杂乱,似为糊状凝固方式生长。粗大的铸态晶粒在锻造过程中必须锻合,建议制订合理的锻造工艺以及热处理措施来细化晶粒。

图2-70 15号试样中的硅酸盐夹杂金相组织(50×)

图2-71 纵截面8-6热蚀照片

(3)钢锭低倍检测疏松及夹杂分析

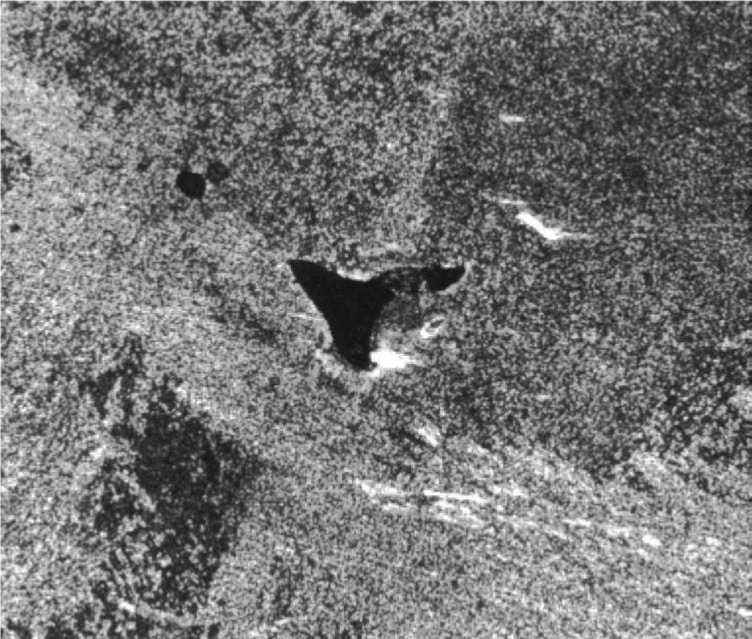

1)15号试样疏松及夹杂分析。

①取样及制样。在15号试样纵截面20mm处接近冒口端取120mm见方的小块,在该小块一边切成10mm×10mm的试样,经镶嵌、打磨、抛光、腐蚀制成金相试样,在电子显微镜下观察。

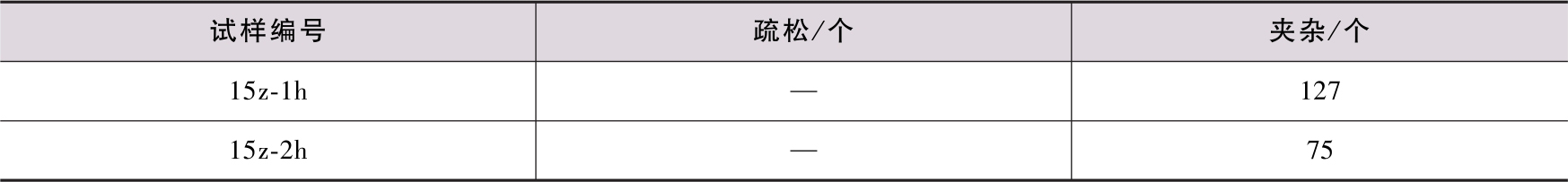

②观察结果及分析。表2-13显示了15号试样纵截面的疏松及夹杂情况。分析此表并结合金相组织可以看出:该面几乎没有疏松,夹杂物多为球状硅酸盐,夹杂密度为2.02个/mm 2 ,这些硅酸盐夹杂或呈堆集状(图2-72)或呈链状(图2-73)分布,孤立分布的硅酸盐夹杂物很少。

表2-13 15号试样纵截面的疏松及夹杂统计

图2-72 堆集状分布的硅酸盐夹杂(50×)

图2-73 链状分布的硅酸盐夹杂(50×)

2)8号试样疏松及夹杂分析。

①取样及制样。取8号试样的横截面8-1、8-2、8-3厚度为20mm的试片,均分成6份(见图2-68)。沿8-1、8-2、8-3右端切成10mm×10mm的试样,经镶嵌、打磨、抛光、腐蚀制成金相试样,在电子显微镜下观察。

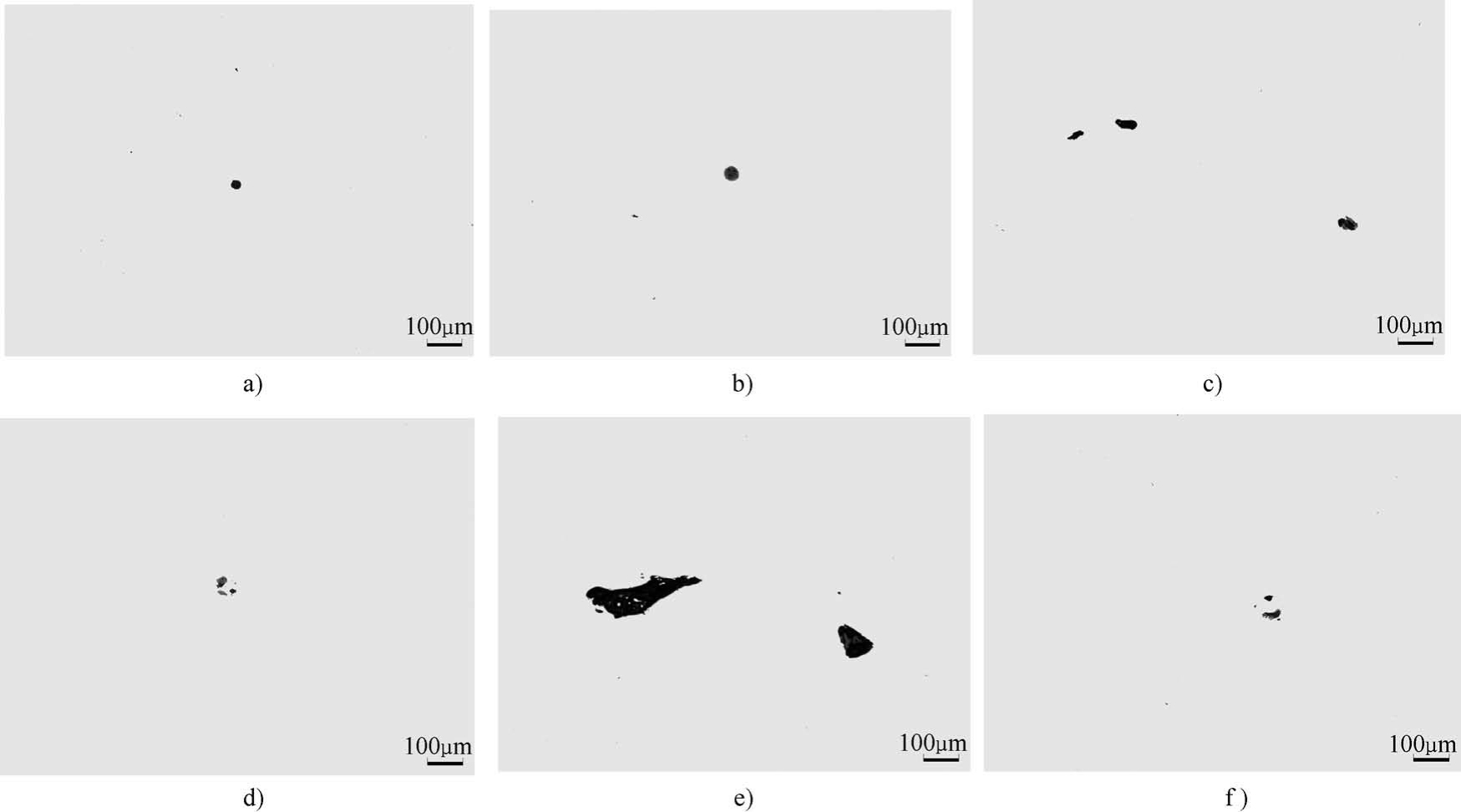

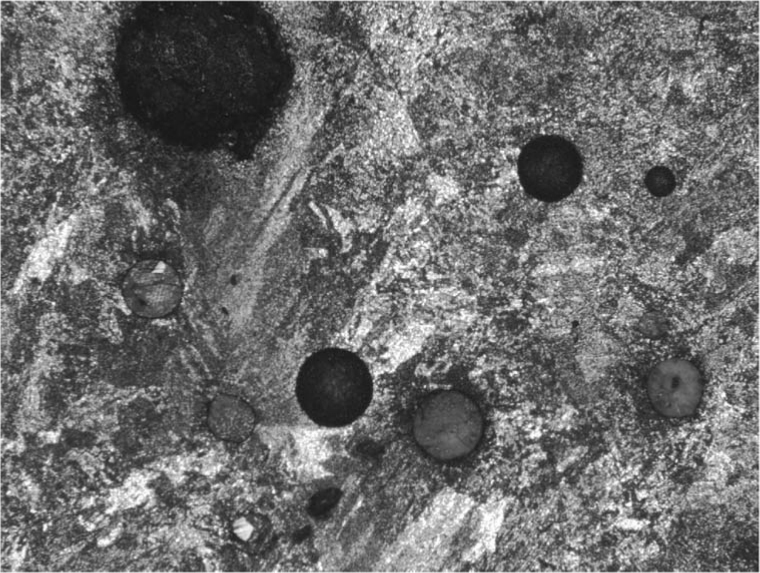

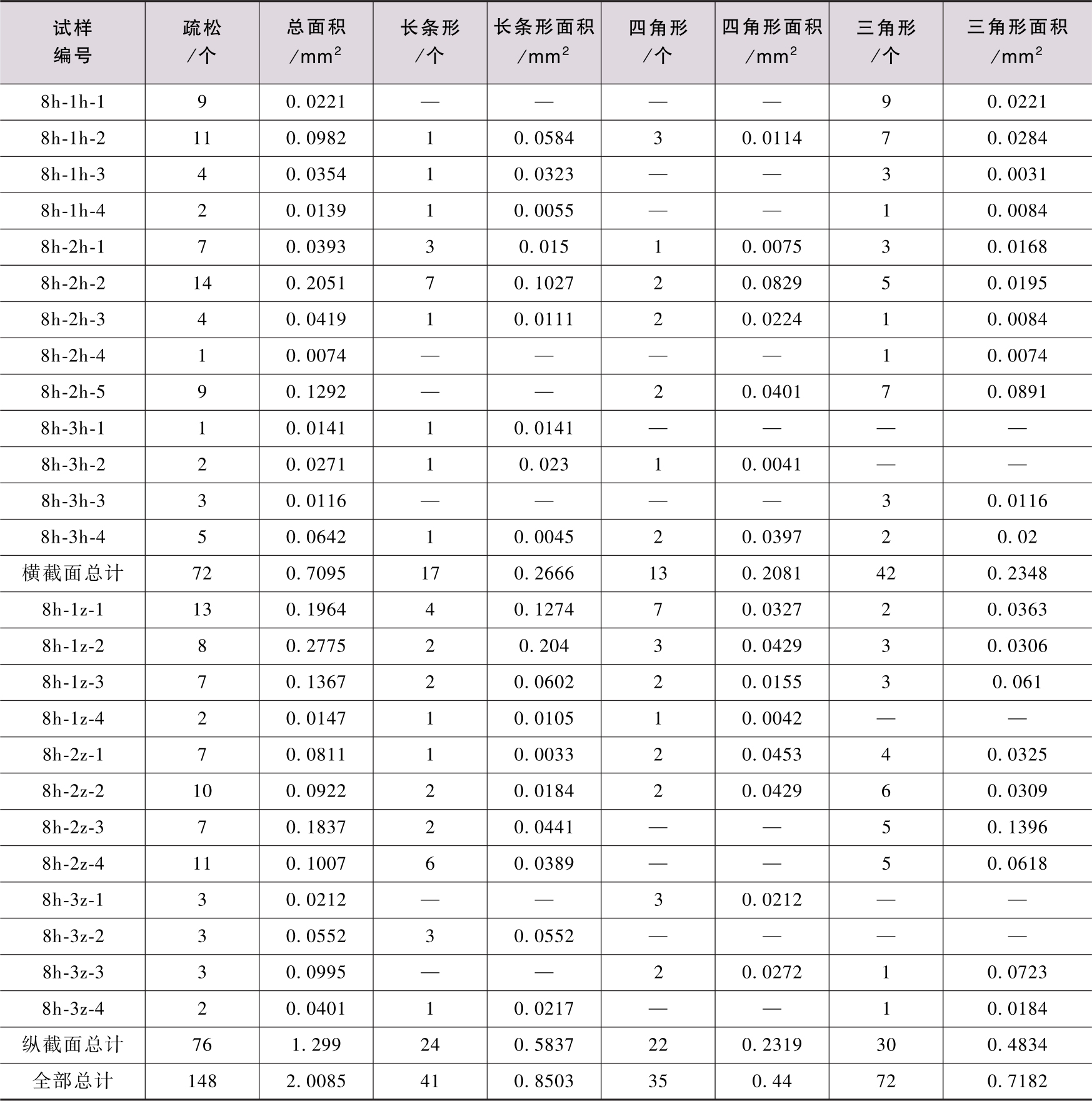

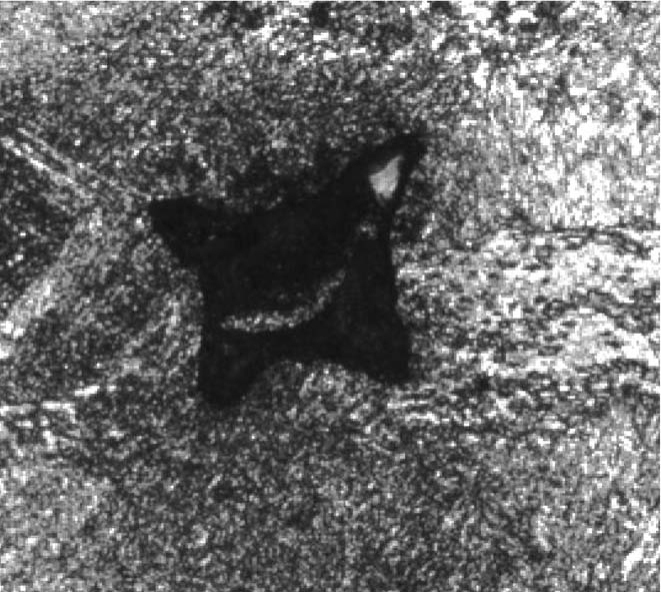

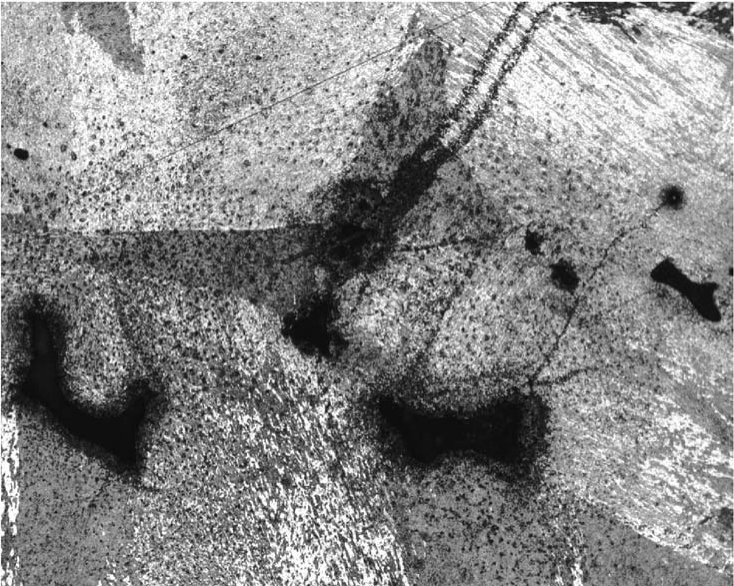

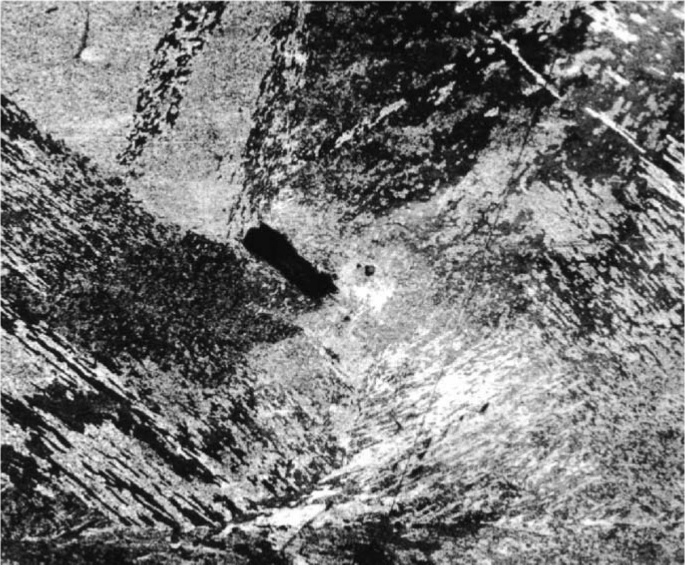

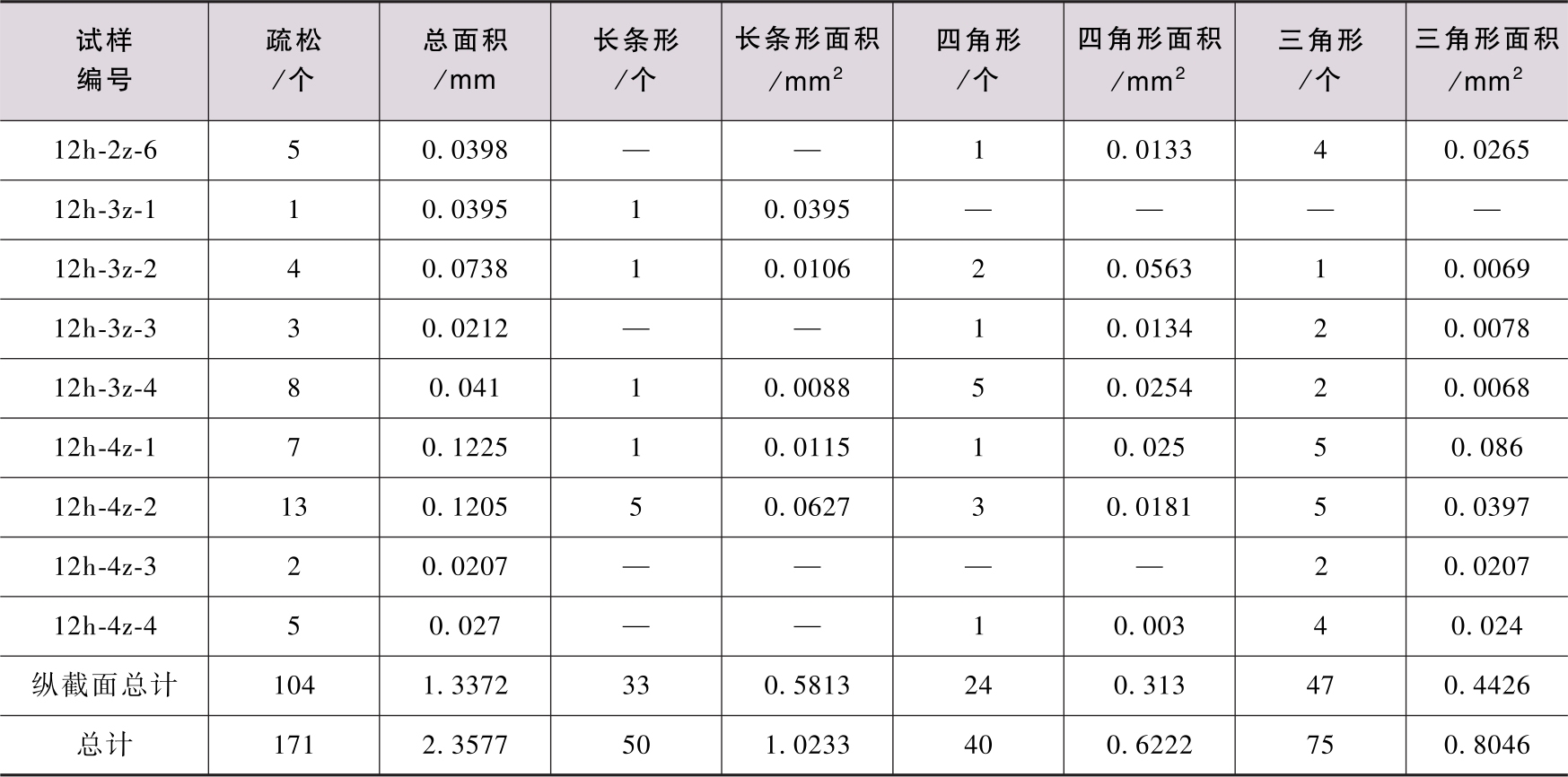

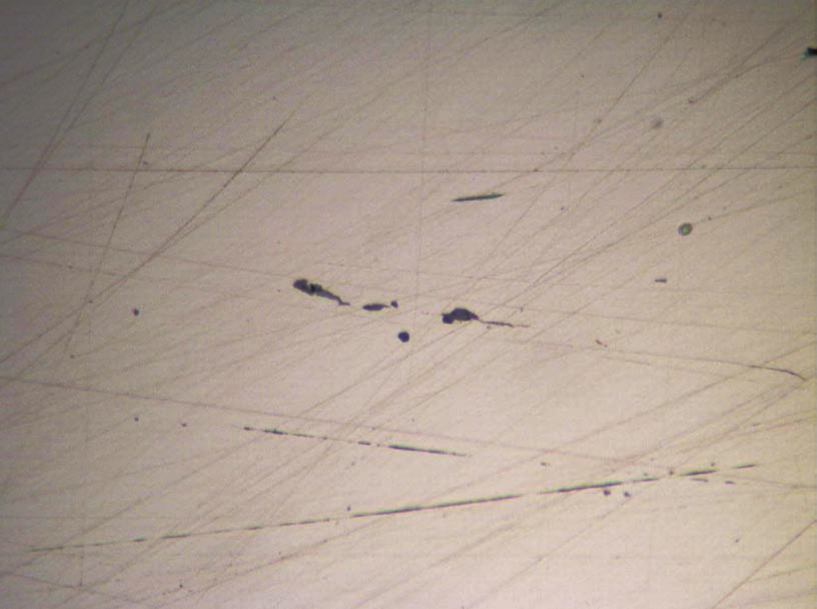

②观察结果及分析。表2-14显示了8号试样的横截面8-1、8-2、8-3疏松情况,这里的疏松,是由于晶间钢液收缩造成的晶间空隙。在显微镜下可看清其单个孔洞的形貌,其特征是:这种孔洞位于几个晶粒汇合的晶界上,由露头的枝晶形成其粗糙的孔壁,由各个晶粒边界形成了孔洞的外轮廓,使孔洞具有凹面轮廓的特征。结合金相观察,疏松可按在显微镜下的形态粗分为三角形,四角形和长条形。图2-74、图2-75所示为三角形疏松,图2-76、图2-77所示为四角形疏松,图2-78、图2-79所示为长条形疏松。

根据观察,疏松以三角形为多,分布密集型和离散型均常见。图2-80所示是50倍电子显微镜下观察到的密集型疏松,图2-81所示是50倍电子显微镜下观察到的离散型疏松。

图2-74 三角形疏松1(50×)

图2-75 三角形疏松2(50×)

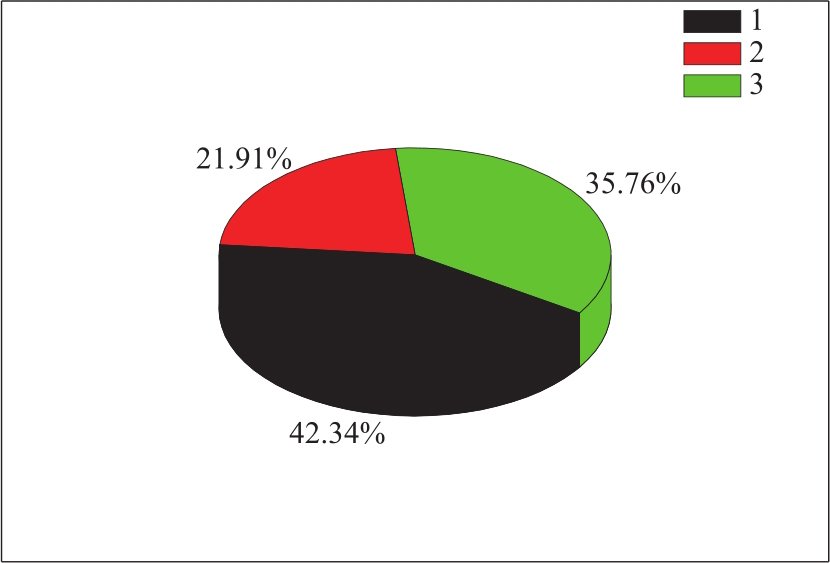

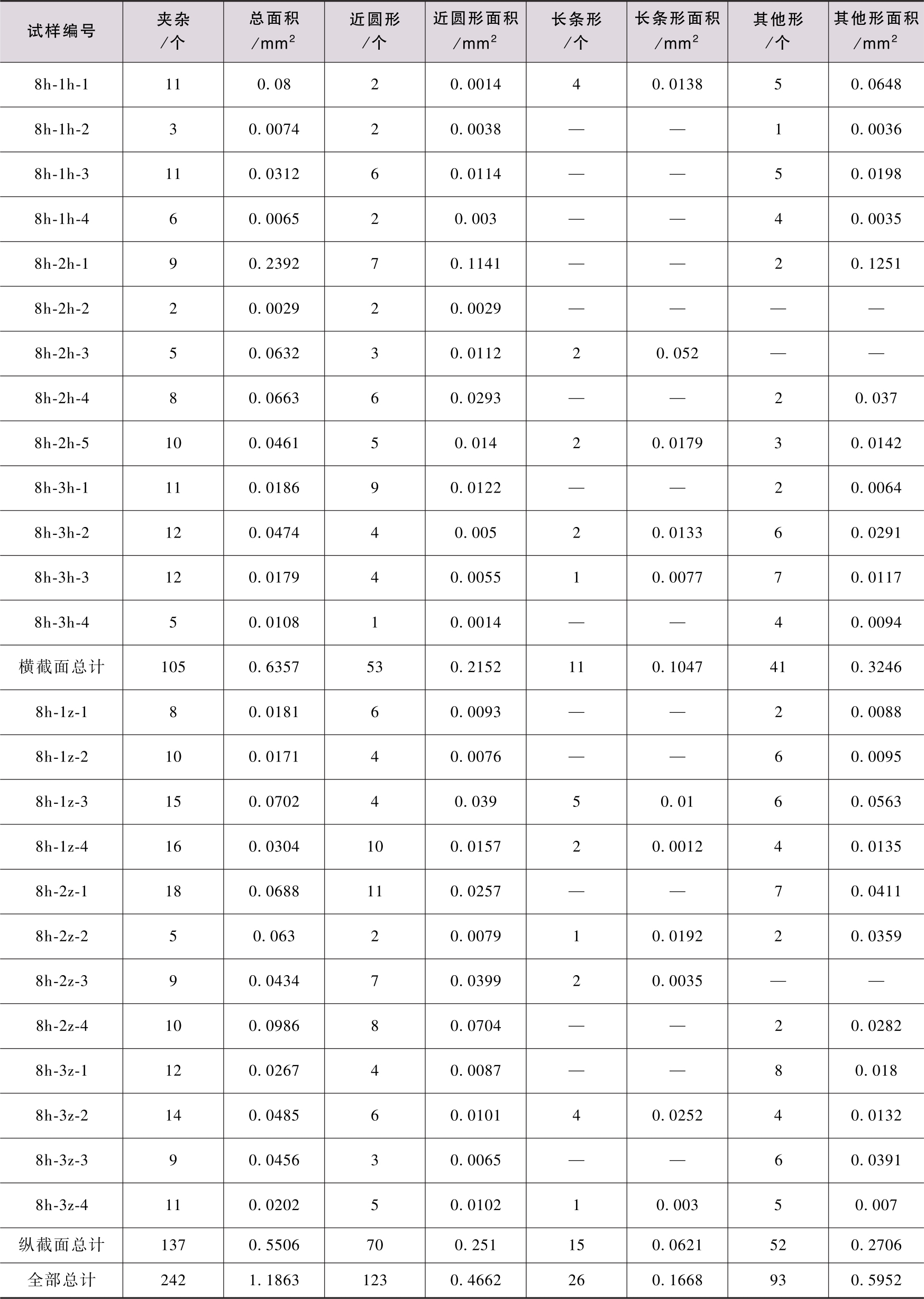

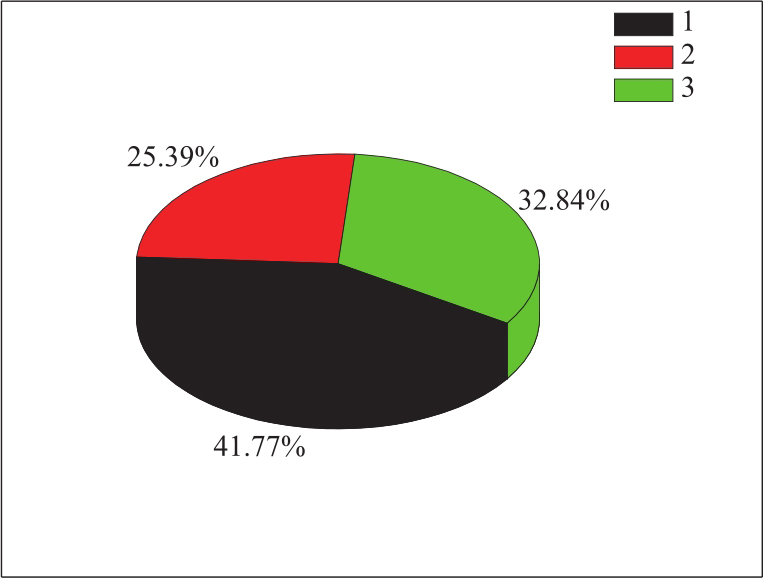

分析8号试样疏松分布情况可知:横截面面积为1300mm 2 ,疏松个数为72个,总面积为0.7095mm 2 ,疏松率为0.056%;纵截面面积为2000mm 2 ,疏松个数为76个,总面积为1.299mm 2 ,疏松率为0.065%。整个8号试样的疏松率约为0.06%。图2-82所示为8号试样各种形状疏松所占面积比,可见长条形疏松所占面积是四角形疏松的2倍,三角形疏松约占1/3。表2-15显示了8号试样夹杂统计。横截面面积为1300mm 2 ,夹杂个数为105个,总面积为0.6357mm 2 ,夹杂率为0.049%。纵截面面积为2000mm 2 ,夹杂数目为137个,总面积为0.5506mm 2 ,夹杂率为0.028%。整个8号的夹杂率约为0.039%。夹杂按其形状可分为近圆形、长条形和其他形。近圆形夹杂物多呈堆聚分布,也有单个的近圆形夹杂,其他主要是不规则形状,多呈离散分布。图2-83所示为8号试样各种形状夹杂所占面积比,可见其他形状占48.87%,所占面积最大,近圆形夹杂占37.44%,长条形占13.69%。近圆形夹杂虽然多,但与15号试样的硅酸盐夹杂并不相同,大多浮在金相试样表面。图2-84、图2-85所示为两种夹杂物的金相组织。

表2-14 8号试样疏松统计

图2-76 四角形疏松1(50×)

图2-77 四角形疏松2(50×)

图2-78 长条形疏松1(50×)

图2-79 长条形疏松2(50×)

图2-80 密集型分布的疏松(50×)

图2-81 离散型分布的疏松(50×)

图2-82 8号试样各种形状疏松所占面积比

1—长条形所占面积 2—四角形所占面积 3—三角形所占面积

综上分析,在8号试样上,疏松有148个,夹杂有242个(数目是疏松的两倍)疏松率为0.06%,夹杂率为0.039%,可见疏松程度比夹杂严重。疏松和夹杂构成试样的总缺陷,其缺陷密度为0.099%,总缺陷比重不大,三角形和四角形比例相当。

表2-15 8号试样夹杂统计

图2-83 8号试样各种形状夹杂所占面积比

1—近圆形所占面积 2—长条形所占面积 3—其他形所占面积

图2-84 单个夹杂(50×)

图2-85 堆聚夹杂(50×)

3)12号试样疏松及夹杂分析。

①取样及制样。取12号试样横截面20mm厚试片,均分成6份(参见图2-69),取12-2的右端切成10mm×10mm的试样,经镶嵌、打磨、抛光、腐蚀制成金相试样,在电子显微镜下观察。

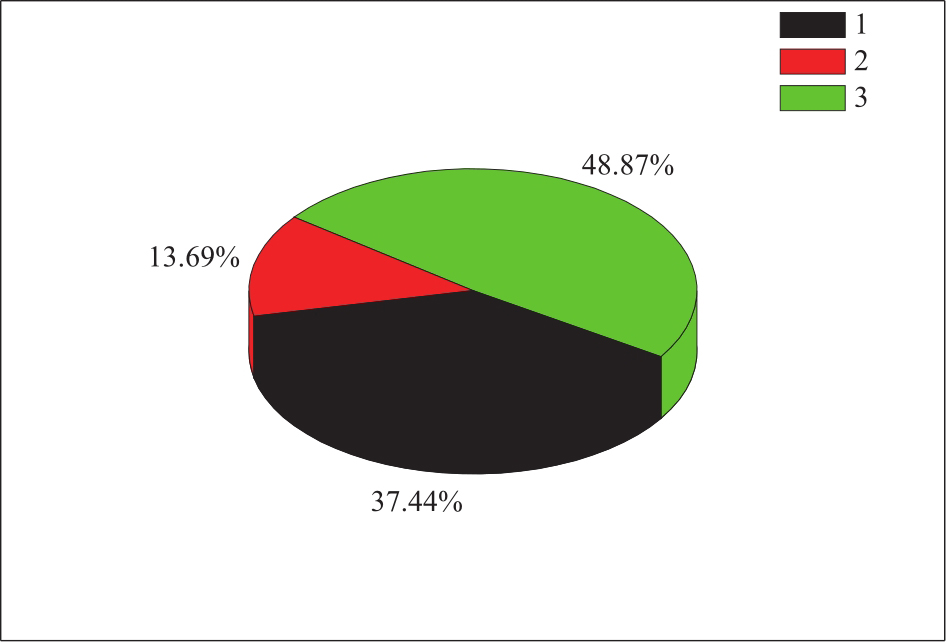

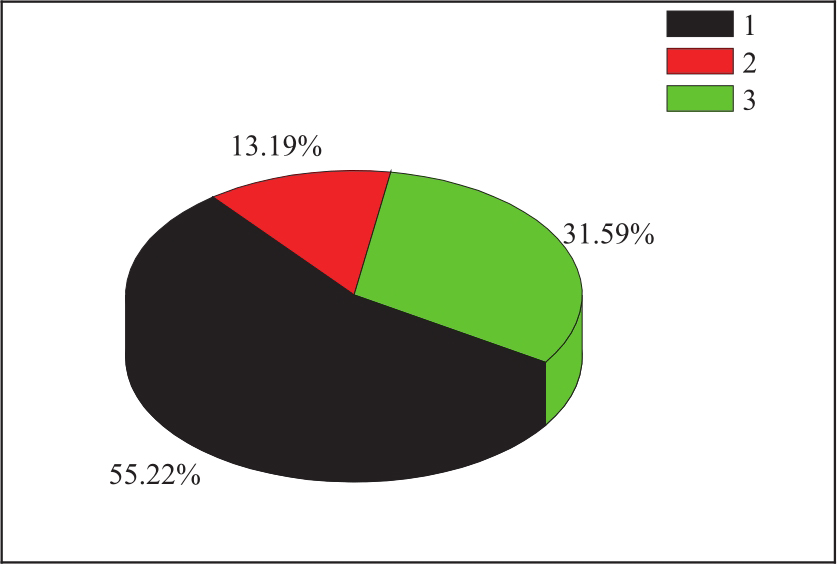

②观察结果及分析。表2-16显示12号试样的疏松统计,沿袭8号试样的取样及分类方法,统计出疏松的个数和截面积。横截面面积为2000mm 2 ,疏松个数为62个,总面积为1.113mm 2 ,疏松率为0.051%。纵截面面积为3600mm 2 ,疏松个数为104个,总面积为1.3372mm 2 ,疏松率为0.037%。12号试样疏松率为0.044%。图2-86所示是12号试样各种形状疏松所占面积比。由图2-86可知:长条形面积占41.77%,所占比重最大,三角形面积占32.84%,略大于四角形所占面积。

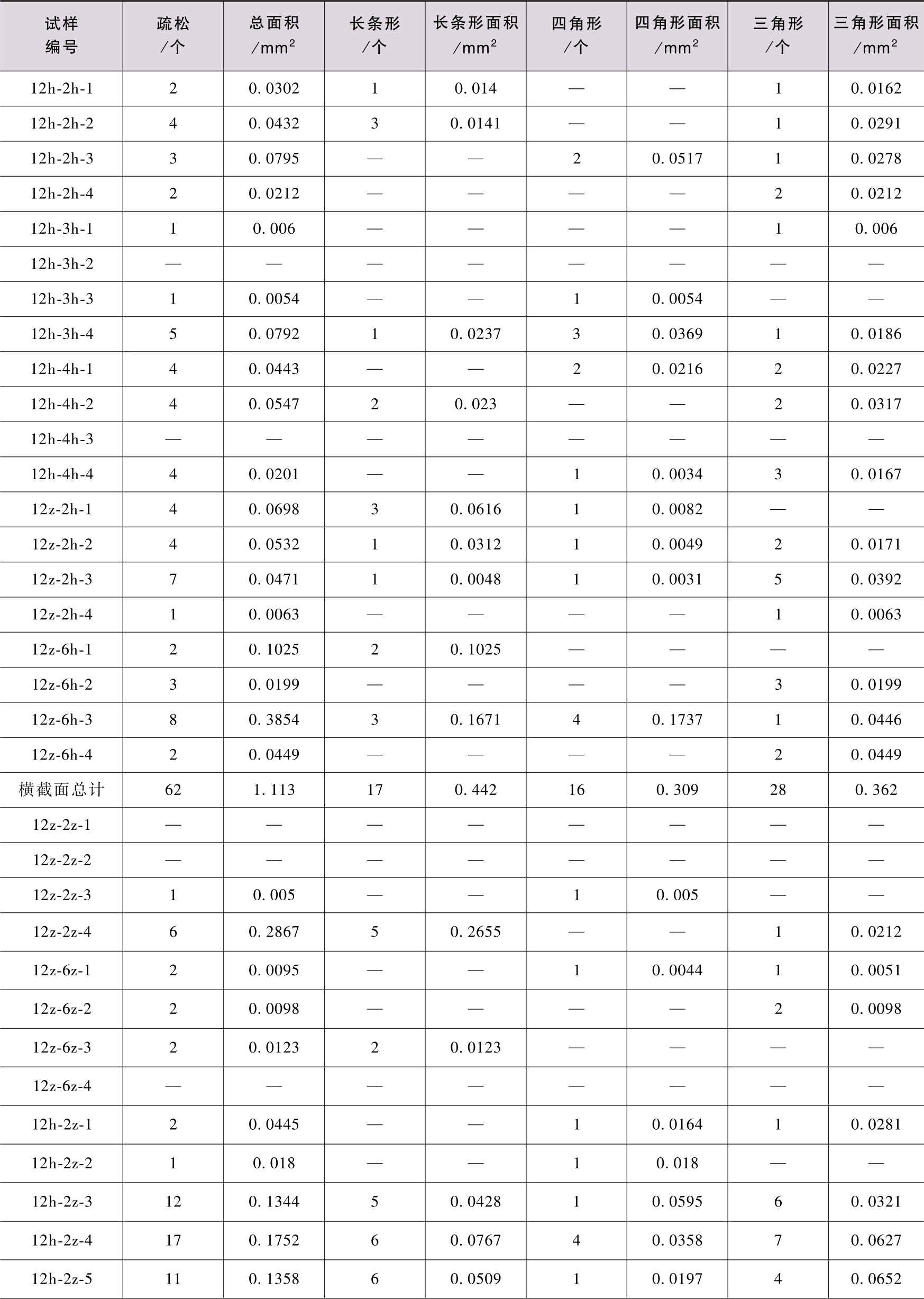

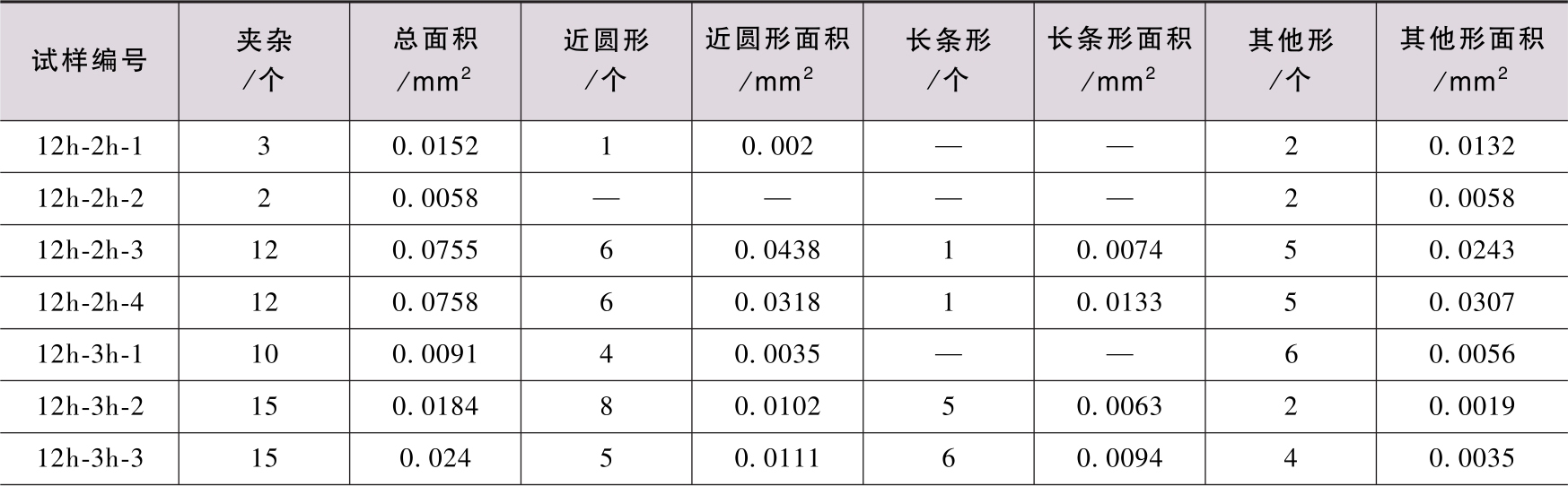

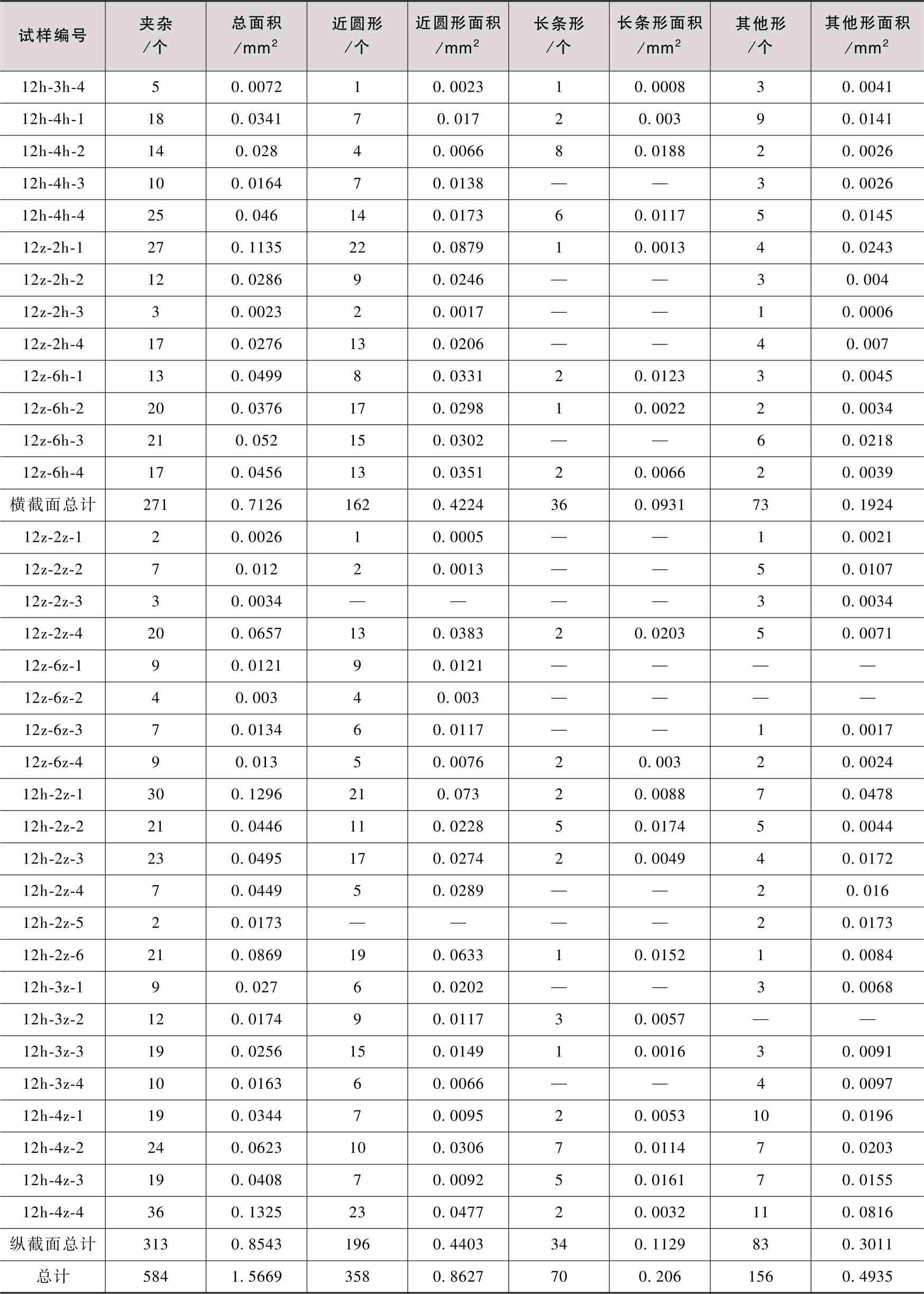

表2-17显示12号试样夹杂统计。横截面面积为2000mm 2 ,夹杂个数为271个,总面积为0.7126mm 2 ,夹杂率为0.036%。纵截面面积为3600mm 2 ,夹杂个数为313个,总面积为0.8543mm 2 ,夹杂率为0.024%,12号试样的夹杂率为0.03%。图2-87所示为12号试样各种形状夹杂所占面积比。由图2-87可知,近圆形夹杂占55.22%,面积过半,其他形状的面积占31.59%,长条形的夹杂面积很小,仅占13.19%。

表2-16 12号试样的疏松统计

(续)

在12号试样上,缺陷总面积为3.9246mm 2 ,缺陷密度为0.07%,疏松个数没有夹杂多,但是面积比夹杂的大。

图2-86 12号试样各种形状疏松所占面积比

1—长条形所占面积 2—三角形所占面积 3—四角形所占面积

图2-87 12号试样各种形状夹杂所占面积比

1—近圆形所占面积 2—长条形所占面积 3—其他形所占面积

表2-17 12号试样夹杂统计

(续)

(4)相关研究建议鉴于目前检测结果与预期有所不同,后续工作拟从以下方面进行:

1)以铸态粗晶破碎为目标,研究锻造过程中粗晶的演化(粗晶——晶界碎化——枝晶倒向——方向性)与工艺参数的关系。

2)针对目前检测结果,以现有钢锭内缺陷愈合为目标研究锻造过程中缺陷的演变与工艺参数的关系。

3.外露夹杂

(1)发电机转子

【案例6】发电机转子外露夹杂

1)案例描述。

某核电3号机组常规岛发电机转子锻件按用户要求从国外进口。该发电机转子锻件性能热处理后在其圆周方向实施UT检验时,在汽轮机侧联轴器上发现小的密集缺陷(平均直径0.3~0.5mm)。此外,在转子近表面发现17个单个缺陷,最大显示为1.4mm。根据采购技术条件,小型密集缺陷的验收或拒收均须双方协商,直径小于2.8mm的单个缺陷须判定为合格。

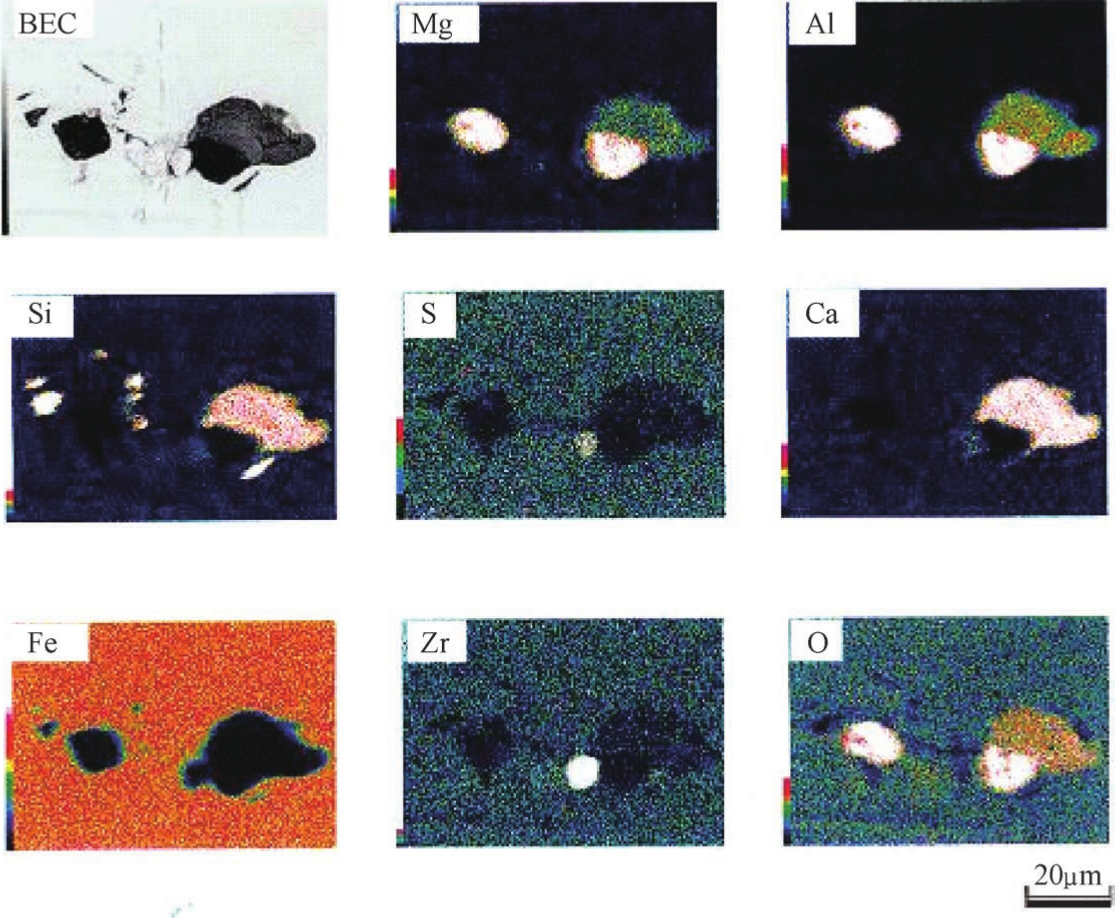

2)取样检验。从汽轮机侧转子联轴器的余料部分切取试样,通过SEM和EDS对UT发现的缺陷进行定性分析,确认缺陷性质是小的非金属夹杂物,其化学成分为:MgO-Al 2 O 3 、Al 2 O 3 -CaO-SiO 2 及ZrO 2 。发电机转子夹杂物微观形貌如图2-88所示。

图2-88 发电机转子夹杂物微观形貌

3)原因分析。夹杂物通常是在浇注完成后的凝固过程中凝聚并粗化的上浮偏析物,但上述EDS观察到的夹杂物很小,可以认为是凝聚并变得粗化之前汇集的夹杂物。因此,以炼钢为重点彻底审查了制造过程,结果发现该转子锻件钢锭的浇注温度在同类产品中最低。此次UT发现的缺陷位置在钢锭上部近表面,是钢锭相对早期凝固的部位,这些小型夹杂物在聚集并变得粗大之前,来不及上浮形成偏析就被固定在了钢锭近表面。因此可以推断:钢锭浇注温度偏低是造成某核电3号机组常规岛发电机转子锻件探伤缺陷问题的主要原因。

4)对策。适当提高常规岛发电机转子锻件钢锭浇注的下限温度。

(2)汽轮机高中压转子I

【案例7】汽轮机高中压转子I外露夹杂

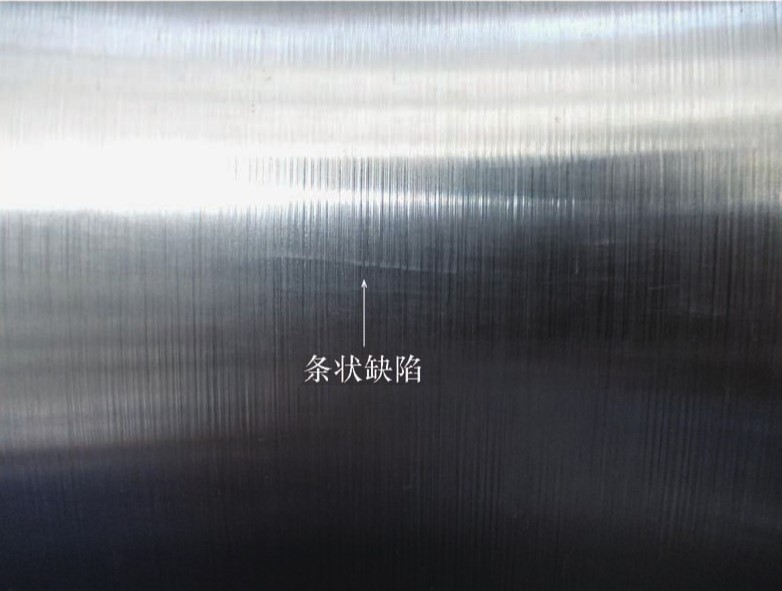

1)案例描述。某锻件供应商生产的材料为30Cr1Mo1V汽轮机高中压转子I(见图2-89),在用户精加工过程中发现转子轴颈表面存在许多条状缺陷(见图2-90)。

图2-89 高中压转子I

图2-90 转子轴颈表面的条状缺陷形貌

2)对比检验。分别对正常区域和偏析区域表面进行抛磨,随后进行低倍和高倍检验(见图2-91~图2-97)。

图2-91 轴颈表面抛磨部位形貌

图2-92 硫化物夹杂形貌(100×)

图2-93 硅酸盐夹杂形貌(100×)

图2-94 轴颈检验面宏观组织形貌

图2-95 偏析区与正常区域的显微组织形貌(100×)

图2-96 正常区内贝氏体回火组织形貌(500×)

3)事件处理。经双方人员共同分析认为:偏析带中硫化物类夹杂0.5级,硅酸盐类夹杂1.5级。后轴颈的偏析带的面积大约占整个轴颈面积的15%。性质为枝晶偏析,非过度偏析,缺陷处的条状偏析区域夹杂物级别在合格界限内。经技术鉴定后用户同意现状使用。

图2-97 偏析区内贝氏体回火组织形貌(500×)

(3)汽轮机高中压转子Ⅱ

【案例8】汽轮机高中压转子Ⅱ外露夹杂

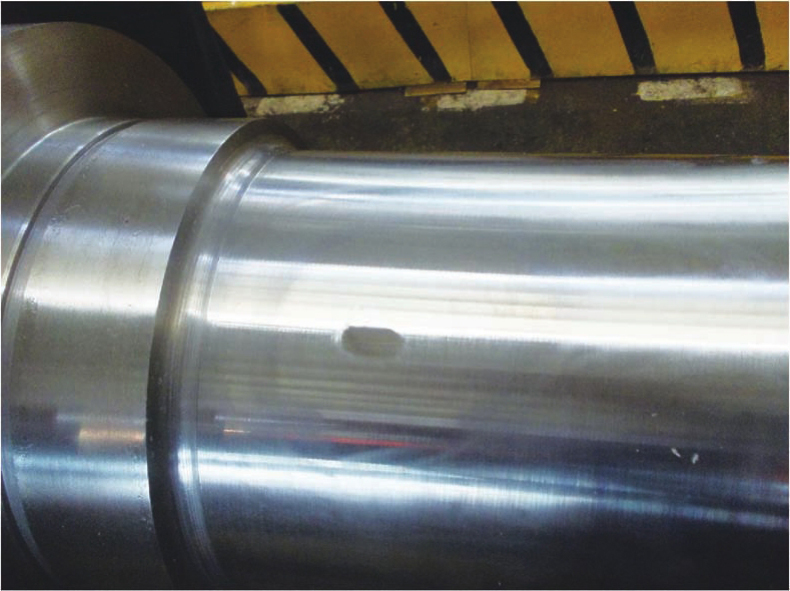

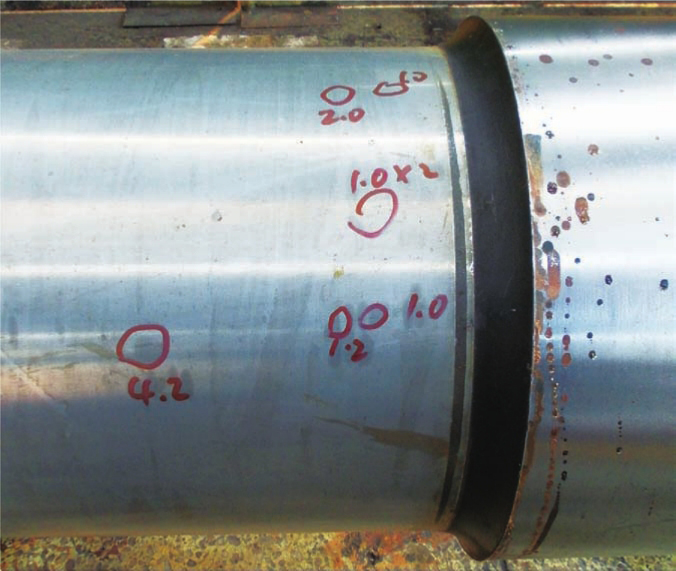

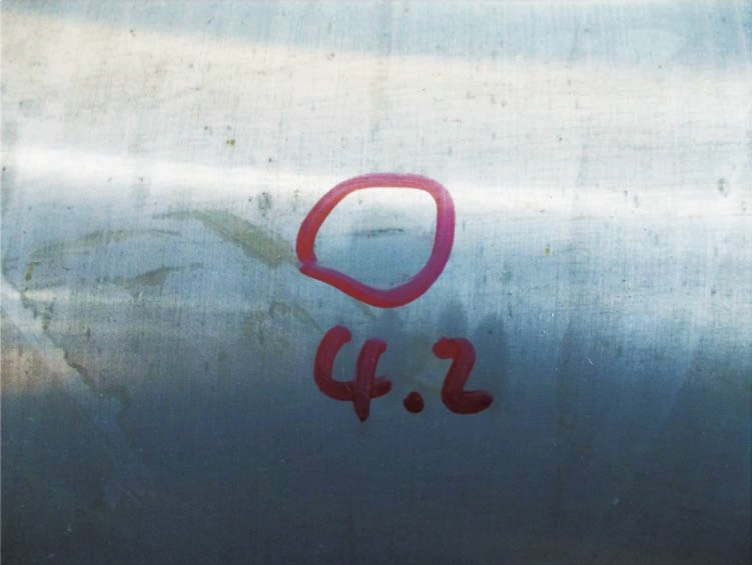

1)事件描述.某锻件供应商生产的材料为30Cr1Mo1V汽轮机高中压转子Ⅱ(见图2-98),在用户精加工过程中发现转子后轴颈表面存在7条肉眼可见的非金属夹杂物,7条低倍夹杂物长度分别为4.2mm、2.6mm、2.0mm、1.2mm、1.0mm、1.0mm、1.0mm,如图2-99所示,供方金相检验人员通过复验,确认了用户厂家的检验测量结果。

2)检验分析。供方金相检验人员选择4.2mm长的低倍夹杂部位(见图2-100)进行磨抛,该部位经磨抛后的形貌如图2-101所示。用现场金相显微镜100倍率进行观察,其低倍夹杂物被确认为硫化物类夹杂,成条状断续分布,其总长度贯穿3个显微镜100倍率下的观察视场。整个长度的硫化物形貌如图2-102所示。

图2-98 高中压转子Ⅱ

图2-99 7处夹杂部位及尺寸标识图像

图2-100 待抛磨的最大低倍夹杂物形貌

图2-101 抛磨后部位宏观形貌

图2-102 4.2mm长低倍夹杂经抛磨100倍率采集图像后拼接的整个硫化物类夹杂的微观形貌

3)事件处理。当将转子前后轴颈部位单面车削2.5mm距精加工尺寸仅剩0.5mm余量后观察时,发现其后轴颈部位外露的低倍夹杂物不仅没有减轻,反而加重;前轴颈部位也出现十余条超标的低倍夹杂物,因此对该转子做报废处理。

4)对策。提高冶炼钢液的纯净度,避免钢液在浇注过程中二次氧化以及防止钢渣进入钢锭模。通过采取以上措施,不仅没有出现汽轮机高中压转子Ⅱ的报废现象,也没有发现类似汽轮机高中压转子I的外露夹杂。