【案例2】低压转子偏析

1.案例描述

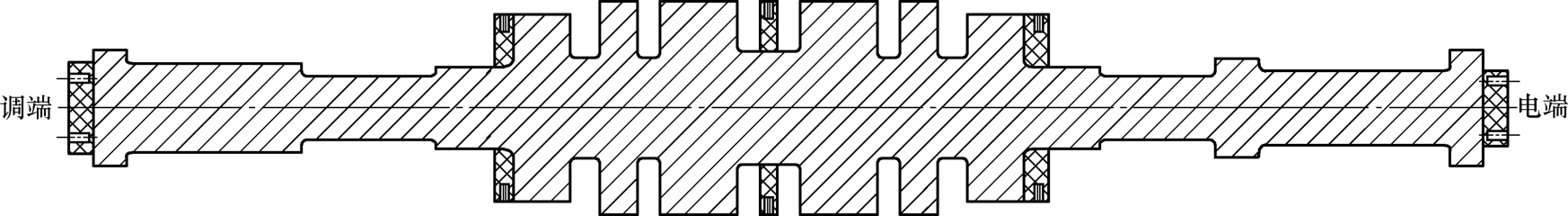

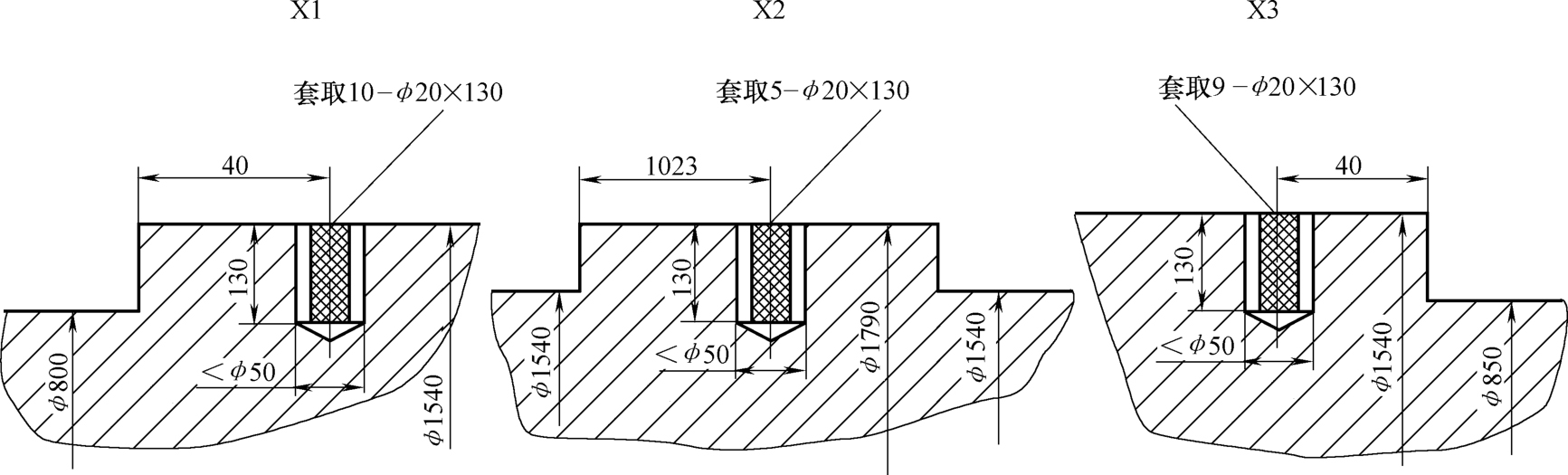

某锻件供应商为用户生产的材料为30Cr2Ni4MoV、交货质量为51.789t的600MW低压转子锻件(见图2-4),在出厂前按图2-5取样进行性能联检合格后交货。用户在入厂复检中发现X2位置冲击吸收能量指标不合格,与联检数据相差一个数量级。

图2-4 600MW 低压转子交货状态示意图

图2-5 600MW 低压转子取样示意图

注:1.X1、X2、X3相隔180°,各取一个拉力和两个冲击试样,且两个试样的取样位置互成90°。

2.径向试样的缺口方向应与转子轴线平行。

2.原因分析

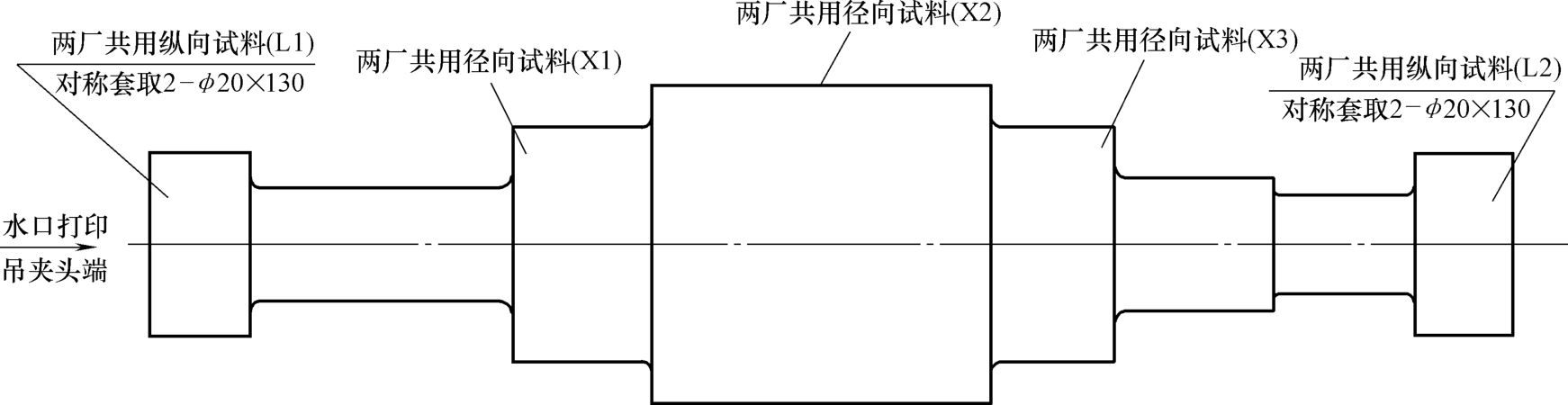

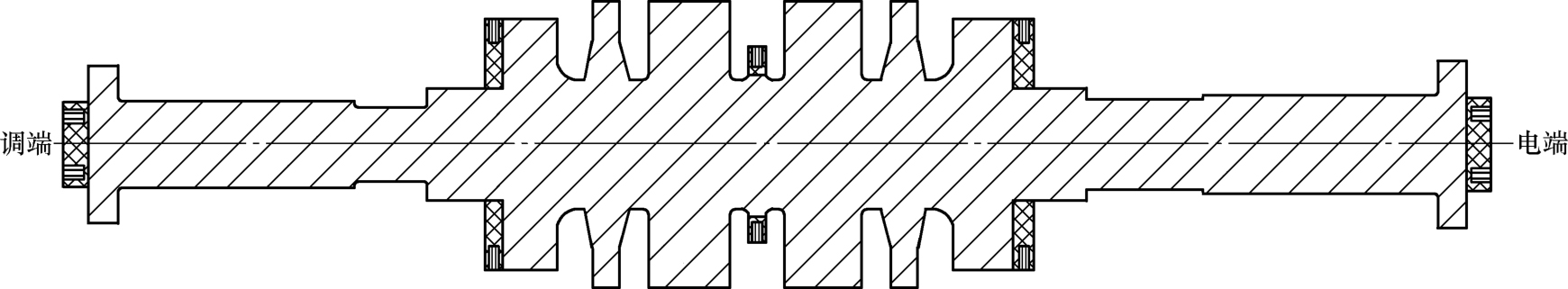

锻件供应商在转子锻件制造中是按图2-4编制的粗加工取样图(见图2-6),进行冶炼、铸锭和锻造的。在锻件粗加工过程中用户将交货图进行了升版,新的交货图如图2-7所示。

图2-6 600MW 低压转子粗加工取样示意图

图2-7 升版后的600MW 低压转子交货状态示意图

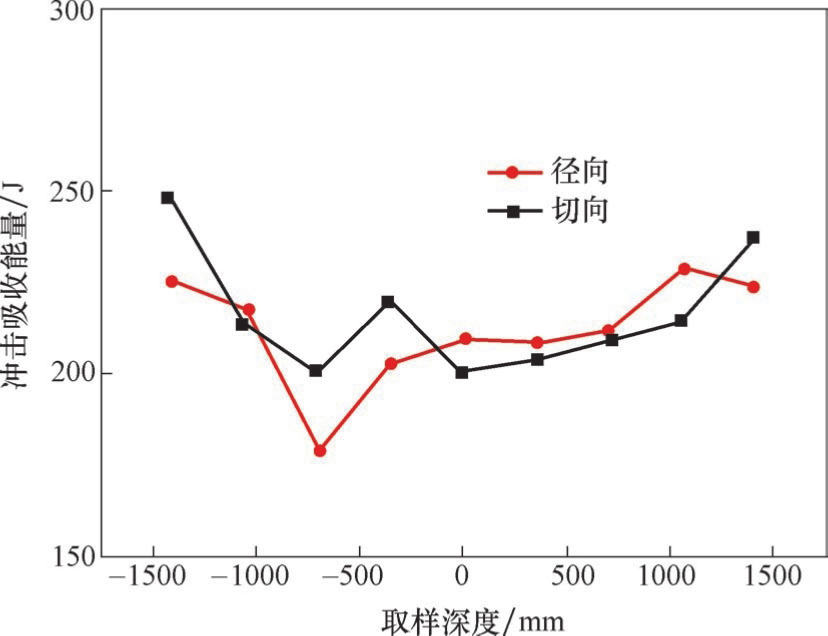

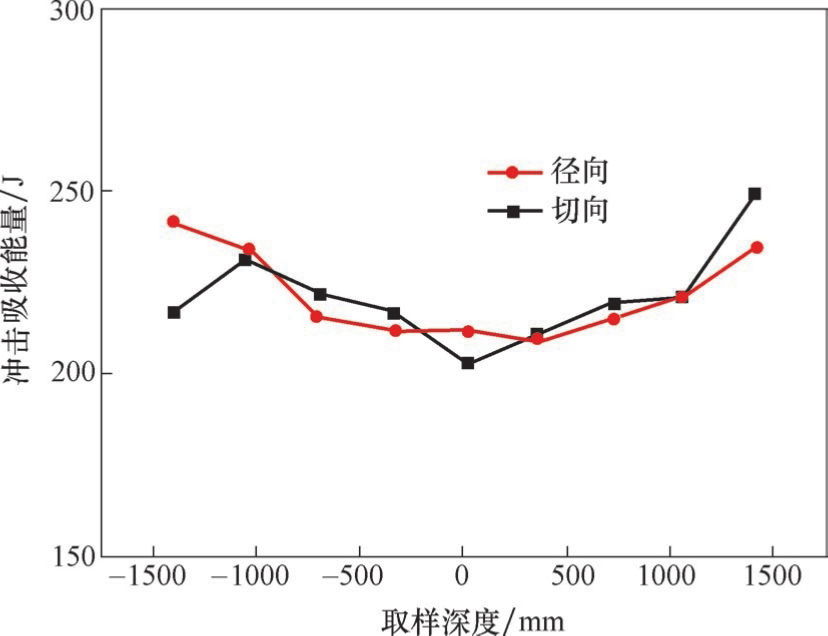

锻件供应商与用户的同一取样位置径向偏差为200mm。锻件供应商根据材料为30Cr2Ni4MoV的低压转子锻件多年的生产经验,以及对直径3000mm的核电常规岛低压转子轴身中部全截面试片锯取的两条互相垂直试料的冲击吸收能量数据(见图2-8与图2-9),认为虽然用户的径向取样深度靠近心部,但200mm的距离不会有多少偏差,所以就没有修改粗加工图,导致供需双方径向试料的取样深度不一致。

经过对供需双方试料的化学成分、金相组织、机械性能等进行全面分析,确认没有混料,而是冲击吸收能量相差一个数量级的试样金相组织有差别。初步认定为用户复检的部位可能处于钢锭的偏析带上。

图2-8 A试料冲击吸收能量与取样位置的关系

图2-9 B试料冲击吸收能量与取样位置的关系

3.对策

减少钢锭的偏析,供需双方取样位置尽可能相同。