目前,在X射线无损检测系统应用过程中,检测设备都是靠现场工人搬运和布置,如图2-3所示,由于X射线机体积大、重量大、危险性高,导致了设备布置速度慢、工人劳动强度大的问题,尤其是在电力设备检测过程中,由于故障设备位置不能准确定位,现场作业工人需要不断调整设备的位置和照射姿态,以满足故障设备的准确检测和评估,这造成现场作业工人繁重的劳动强度。另外,由于部分设备位置的限制,使得设备布置极为困难,很难满足设备的检测要求。这些困难一定程度上限制了设备的快速推广和应用。

针对以上问题,设计了一种新型简易X射线机支架及成像板支架,能够有效承载X射线机和成像板,同时具有调节X射线机和成像板位置高度和角度的功能,方便工作人员在现场安置X射线机及成像板。

图2-3 现场工人布置检测设备

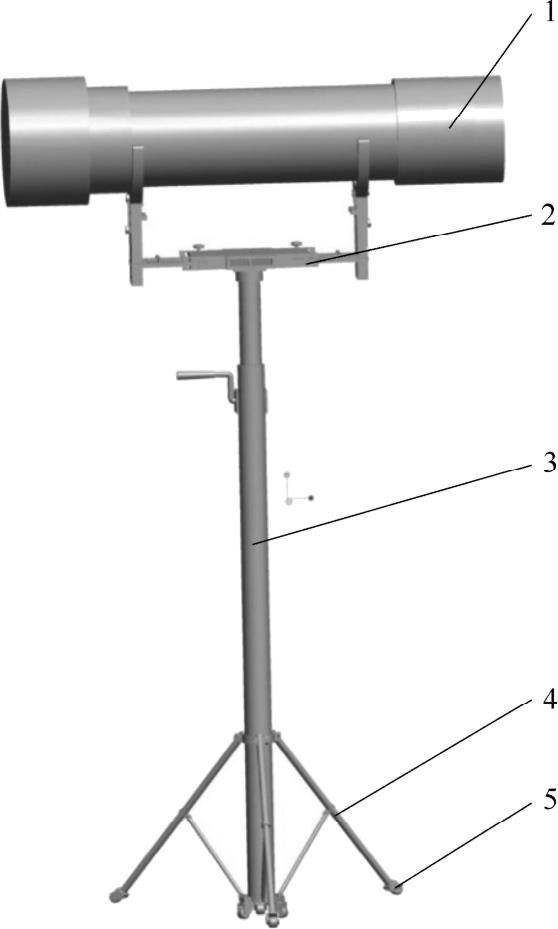

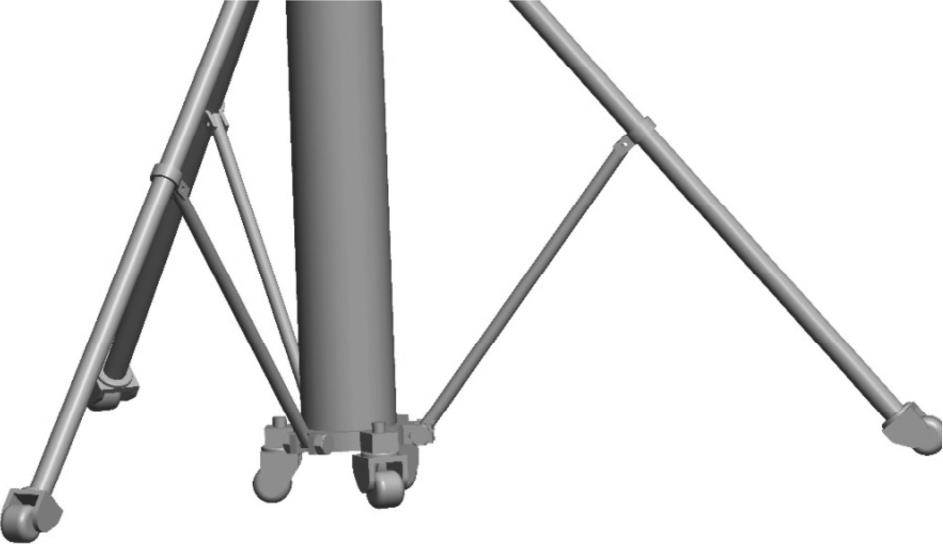

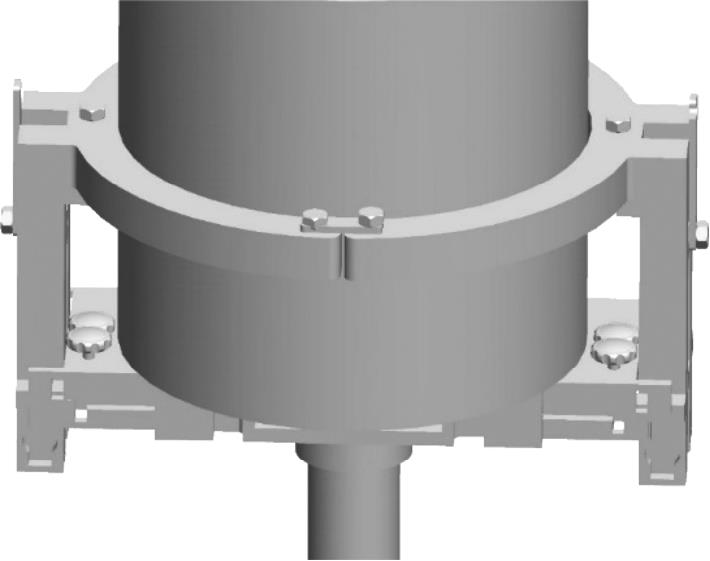

所设计的X射线机支架具有易于携带、操作简便、承载稳定、占地面积小的特点。整体三维建模图如图2-4所示。该支架底部采用四脚支撑,保证了承载稳定性,其中三脚绕中间支脚呈展开状态。展开的三脚每个底端装有带刹车的万向轮,中间支脚底端安装有三个支撑脚,与环绕的三脚相对,如图2-5所示。万向轮的安装可使支架向任意方向移动及转向,工作时,万向轮为刹车状态;不工作时,环绕的三脚可折叠收起。

图2-4 X射线机支架整体三维图

1—X射线机 2—托架 3—升降杆 4—支撑脚 5—万向轮

图2-5 支撑脚

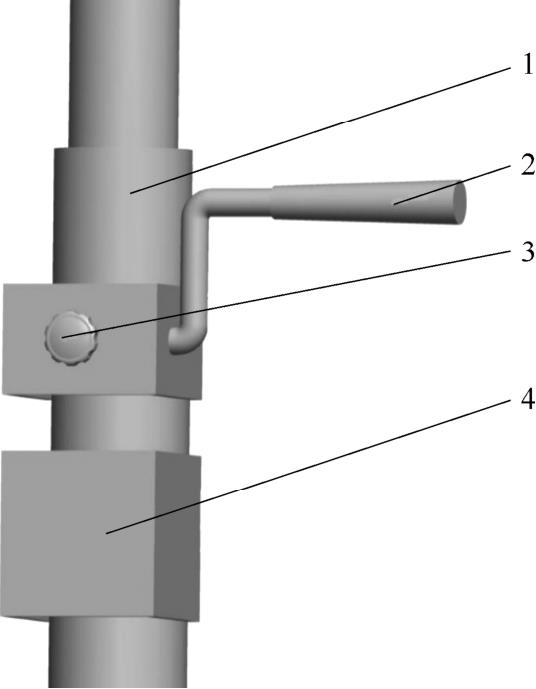

中间升降杆最高可升至2.2m,收缩状态时1.2m,采用齿轮齿条传动方式,可满足大多数工作场景下的X射线机的高度要求,升降杆采用手动和电动两种方式进行调节,升降杆设计如图2-6所示。

图2-6 升降杆设计

1—升降杆 2—手动摇臂 3—定位螺钉 4—电动机驱动

通过摇臂调节升降杆的升降,在X射线机到达合适位置后,拧紧定位螺钉,防止升降杆在X射线机的压力下下滑,适用于手动进行微调。

采用电动机带动升降杆升降,由于在拍摄时,工作人员需要保持一定的安全距离,若每次去手动调节高度,会增加工作时间,因此,安装遥控模块控制电动机的运转。电源采用锂电池供电,避免长线供电而带来支架移动距离有限的问题。

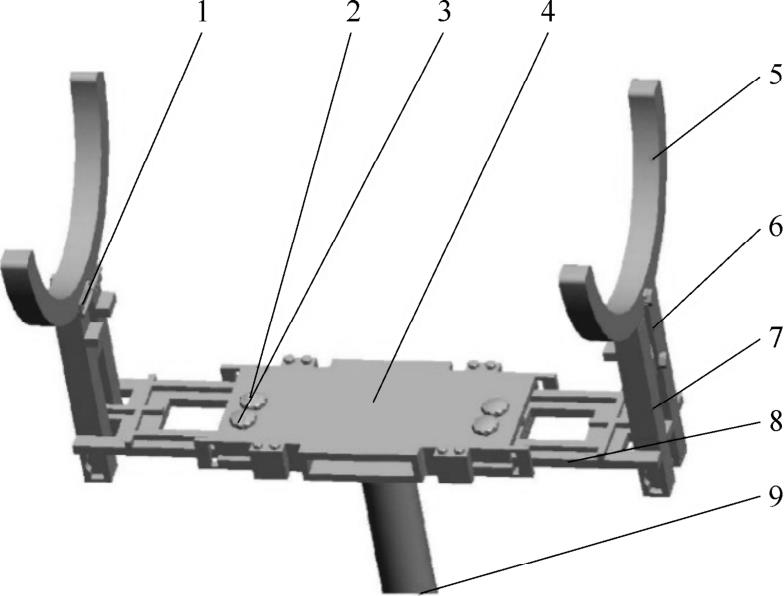

升降杆采用钢管杆,保证杆的支撑强度。顶部托架采用铝合金材质,减轻整体支架重量。托架底部与撑杆采用四螺栓连接保证连接可靠性。托架由支撑板、撑板盒、撑杆、合页、连接条、托爪、定位螺钉等组成,如图2-7所示。托爪内侧通过合页与撑杆连接。撑杆侧面加工有滑槽,便于在支撑板上定位,同时,通过滑槽可方便地将撑杆从支撑板上转向及取出,便于支架的折叠收起及托架的维修。

图2-7 托架

1—合页 2—限位螺钉 3—定位螺钉 4—撑板盒 5—托爪 6—连接条 7—撑杆 8—支撑板 9—升降杆

针对现场拍摄的特点,本书设计支架可承载两种形式放置的X射线机:一种为卧式放置,一种为立式放置。

(1)卧式放置 卧式放置时(见图2-4),具体操作步骤如下:

1)支撑板从撑板盒中拉出至最长,在限位螺钉的限制下,支撑板不会脱出。

2)当支撑板拉出至最长后,拧紧定位螺钉,保证支撑板不会滑移。此时应保证托爪外侧通过连接条与支撑杆可靠连接。所有螺钉拧紧后,即可将X射线机放置于托爪上。

3)托爪上安装有角度尺,通过对照X射线机上所做的标记,即可知道X射线机在托爪所处角度,对比下一次的X射线机位置即可知道X射线机转了多少角度。

(2)立式放置 在有些场景下,立式放置更利用拍摄,本书设计支架可通过调整托爪与支撑板实现X射线机的站立放置,如图2-8所示。

1)将X射线机立于撑板盒上,此时,将支撑杆外侧的连接条打开,将托爪绕合页旋转90°。

图2-8 X射线机立式放置

2)接下来松开定位螺钉,将支撑板推进撑板盒,直至触碰到撑板盒中的挡板,拧紧定位螺钉。

3)将托爪上的连接条连接,从而固定住X射线机。

为便于运输支撑架,因此支撑架应可收起折叠。工作结束后,将环绕的三脚折叠收起,将托架上的撑杆绕支撑板旋转180°,将支架上的支撑板推进撑板盒,此时支撑架所占空间最小,可将其放入长条形收纳包。