摘 要 :镁合金以其质量轻、比强度高、比刚度高、减振性好和易回收等优点被称为“21世纪的一种绿色工程材料”,广泛应用于航空、航天、汽车和电子等行业。在汽车工业,采用镁合金替代钢或铝合金是汽车轻量化的有效途径之一,可以降低汽车燃油消耗和减少气体排放。高压铸造是镁合金成形的主要成形工艺,通过模拟仿真及实验研究提高镁合金压铸件质量及开发高真空压铸等高性能成形工艺是镁合金发展的重要方向。本文介绍了作者在镁合金压铸工艺实验研究、镁合金真空压铸技术开发、镁合金压铸工艺过程数值模拟及优化等方面的研究进展。

关键词 :汽车工业;镁合金;高压铸造;模拟仿真

中图分类号

:TG 249.2,TG 292

High pressure die casting process of magnesium alloys and itsmodeling and simulation for automobile industry

LIU Baicheng XIONG Shoumei

(State Key Laboratory of Automobile Safety and Energy, Department of Mechanical Engineering, Tsinghua University, Beijing 100084,China)

Abstract: Magnesium alloy is widely used in aerospace, automobile, and electronic industries and is referred to as the most promising green engineering material for the 21 century due to its lightweight, high specific strength and stiffness, good dumping performance and recyclability. Using magnesium alloy instead of steel or aluminum alloy in automobile industry is one of the effective ways to realize light weighting of automobiles to reduce fuel consumption and exhaust gas emission. High-pressure die casting process is the dominant manufacturing process for magnesium structural applications. The experimental study and modeling and simulation on high-pressure die casting process of magnesium alloys as well as development of vacuum die casting technology are important research directions for magnesium alloys. This paper highlights the research progress in experimental study on magnesium die casting process, development of vacuum die casting technology for magnesium alloys, modeling and simulation technologies for high pressure die casting process and their applications for process optimization.

Key words : automobile industry;magnesium alloy;high-pressure die casting;modeling and simulation

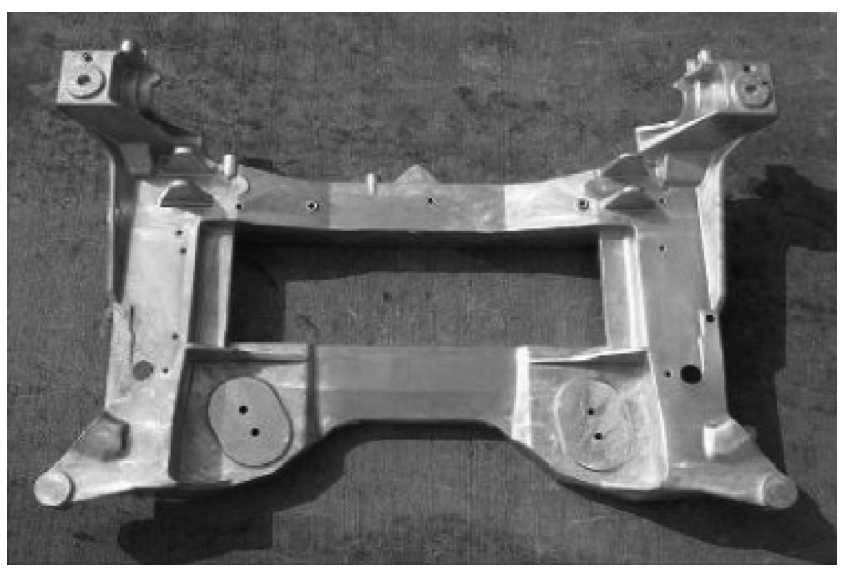

镁合金作为实际应用中最轻的金属结构材料,具有密度小、比强度和比刚度高、减振性好以及屏蔽和导热性能优良等优点,已成为航天航空、国防建设、3C(通信、计算机、消费类电子)产业和现代汽车的备选材料,具有广泛的应用前景。由于节能、环境保护和轻量化的需求,镁合金在汽车上的应用越来越引起汽车工业的重视,并取得明显的轻量化效果。如通用汽车公司考维特Z06车型采用了的镁合金发动机支架(如图1所示),质量仅10. 5kg,替代铝合金支架后减重35% [1] 。福特汽车公司近期开发了一款镁合金汽车行李舱盖内衬板压铸件(如图2所示)替代了原来由6个零件组成的钢结构组装件,除减轻重量及减少零件装配时间外,还为外层盖板的设计提供了更多的自由度。同时,还使行李舱盖的开启高度增加了15mm [2] 。

图1 通用汽车公司镁合金发动机支架 [1]

图2 福特汽车公司镁合金行李舱盖内衬板 [2]

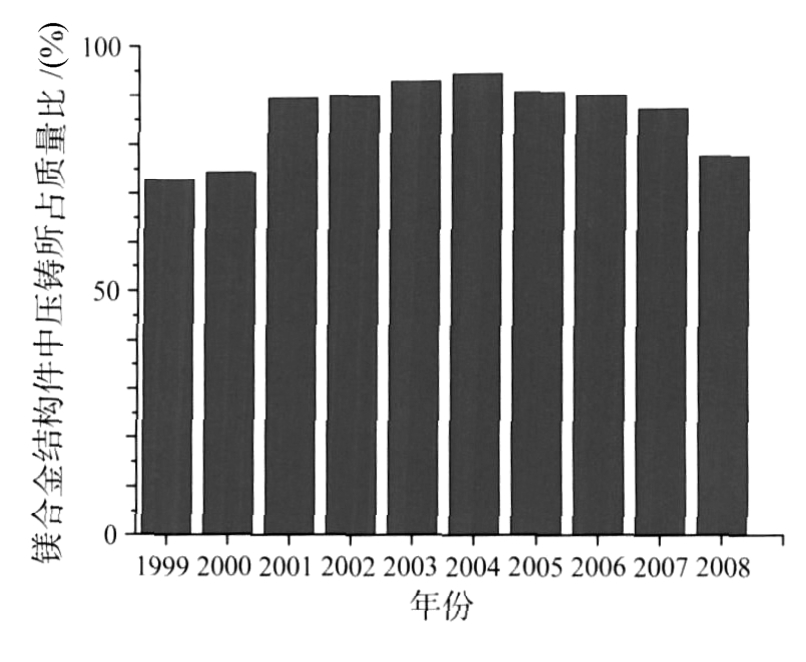

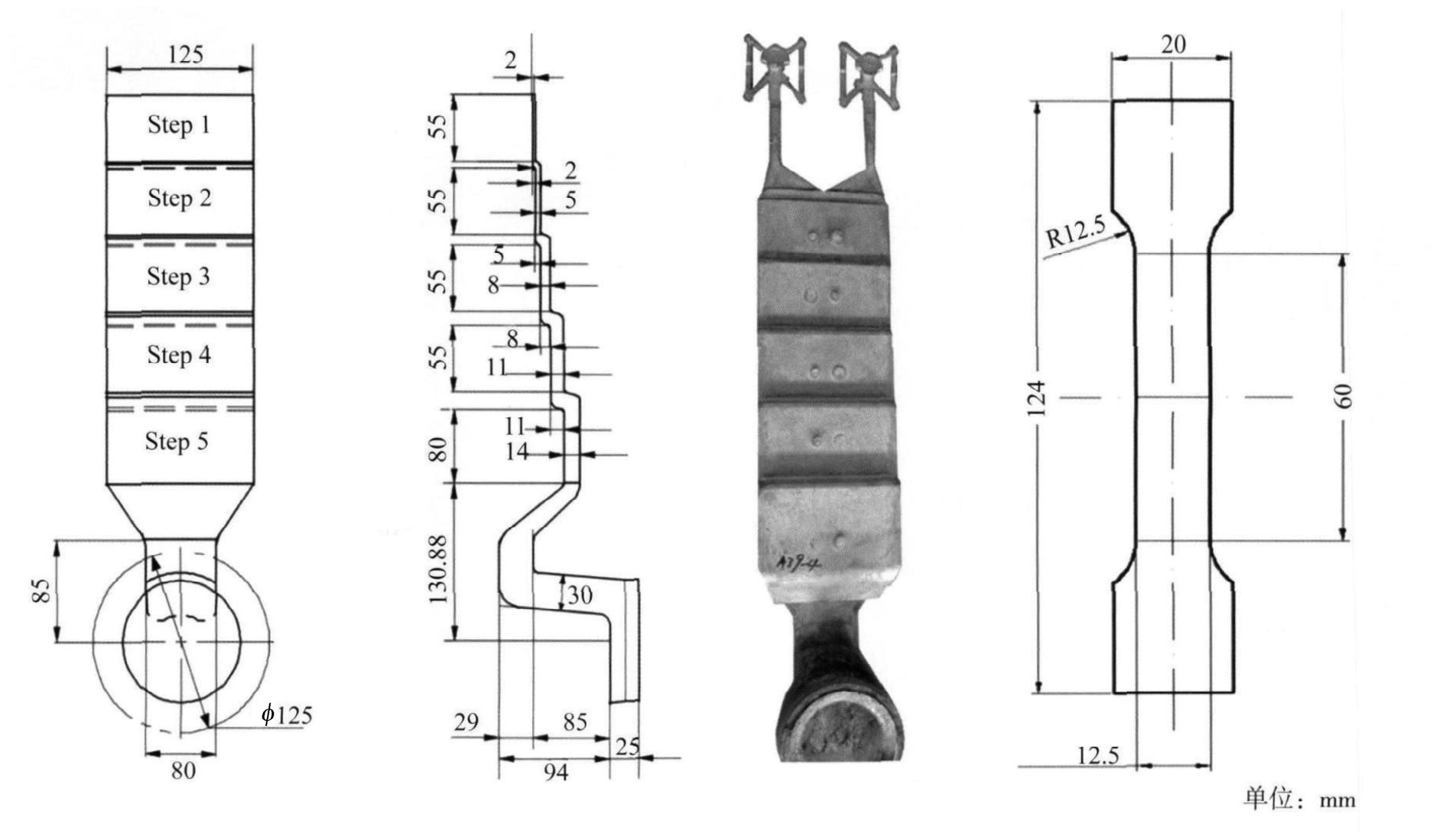

图3 美国1999年以来高压铸造在镁合金结构件成形方法中所占的比例

图4 2008年美国镁合金结构件成形主要方法及比例

㊀ 图中金属型铸造比例为0. 14%。——编者注

但与铝合金相比,镁合金的研究和镁合金的应用也还很有限。限制镁合金广泛应用的主要问题是镁合金还存在着显著的缺点,如绝对强度仍然偏低,尤其是高温力学性能较差;室温塑性低、变形加工能力较差;化学活性高、易于氧化燃烧、使其熔炼加工困难;耐蚀性差,缺乏有效和积极的腐蚀防护途径。因此,发展高性能镁合金及其成形加工技术等是镁合金应用研究的重要课题 [3] 。

在现有的镁合金结构件的成形方法中,高压铸造是其主要成形方法,以美国原镁消耗结构中镁合金结构件的应用数据为例,高压铸造方法的占镁合金结构件应用的70%以上。图3和图4分别为美国近年来镁合金结构件成形方法中高压铸造所占的比例和2008年美国镁合金结构件主要成形方法 [4] 。

随着现代汽车工业的飞速发展,以及镁合金压铸生产设备的发展和压铸工艺的成熟,镁合金压铸件的需求及应用将更加广泛。然而,镁合金压铸过程中,液体金属在高速下充填型腔,容易产生气孔和夹杂缺陷,使其难以进行焊接或者用于气密性要求较高的零件。由于铸件中的气孔缺陷导致铸件不能进行热处理,其力学性能难以进一步提高,严重限制了镁合金在汽车上的进一步应用,尤其是镁合金复杂铸件的应用 [5] 。同时,由于压铸过程的工艺特征,铸件心部组织存在粗大的树枝晶,从表层到心部存在双缺陷带,压铸工艺对铸件组织、缺陷带的形成及力学性能具有显著影响。因此,开展镁合金压铸工艺及模拟仿真技术的研究以发展镁合金结构件的应用是镁合金研究切实可行的研究方向之一,具有重要的理论及实际意义。

本文将重点讨论镁合金压铸过程工艺实验研究、镁合金真空压铸技术开发及镁合金压铸成形工艺过程模拟仿真技术的研究进展。

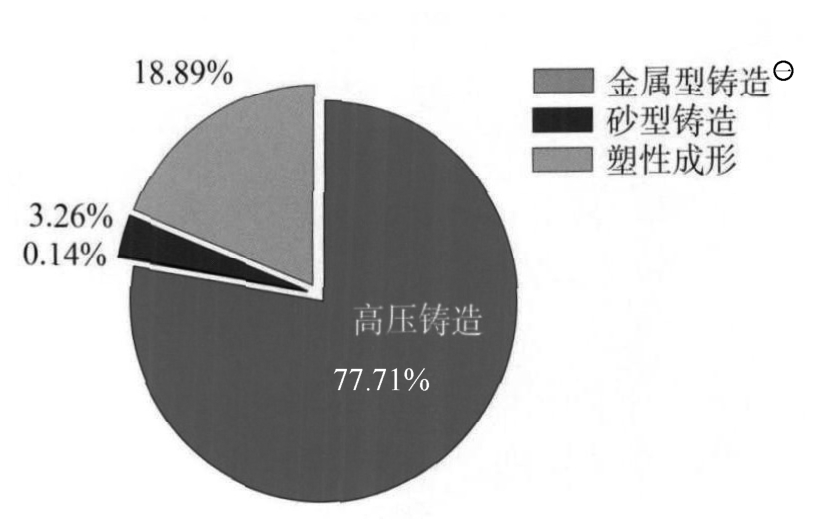

镁合金压铸过程中,压铸工艺参数如低速速度、高速速度、低速-高速转换位置、压射压力、增压压力、增压时间等对压铸件组织及性能有着重要影响。采用阶梯试验件及扁平拉伸试样(如图5所示),系统研究了压铸工艺参数对镁合金压铸件组织及力学性能的影响。研究表明:随铸造压力增加,试样的力学性能有不同程度的提高;高速速度对试样的抗拉强度和延伸率影响较大。同时,高速速度对不同厚度的阶梯面影响规律不同;采用减速工艺可以明显提高压铸试样的力学性能 [6] 。

图5 镁合金阶梯试验件及拉伸试样

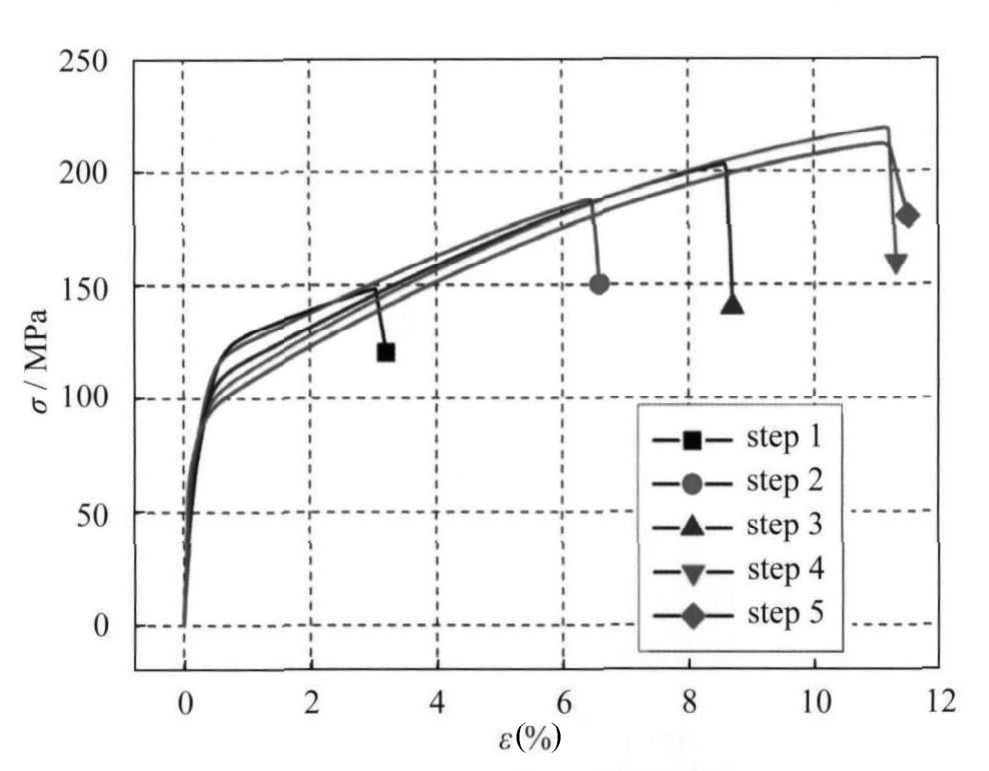

图6为AM50合金试样的典型拉伸曲线。

图6 AM50合金试样的典型拉伸曲线

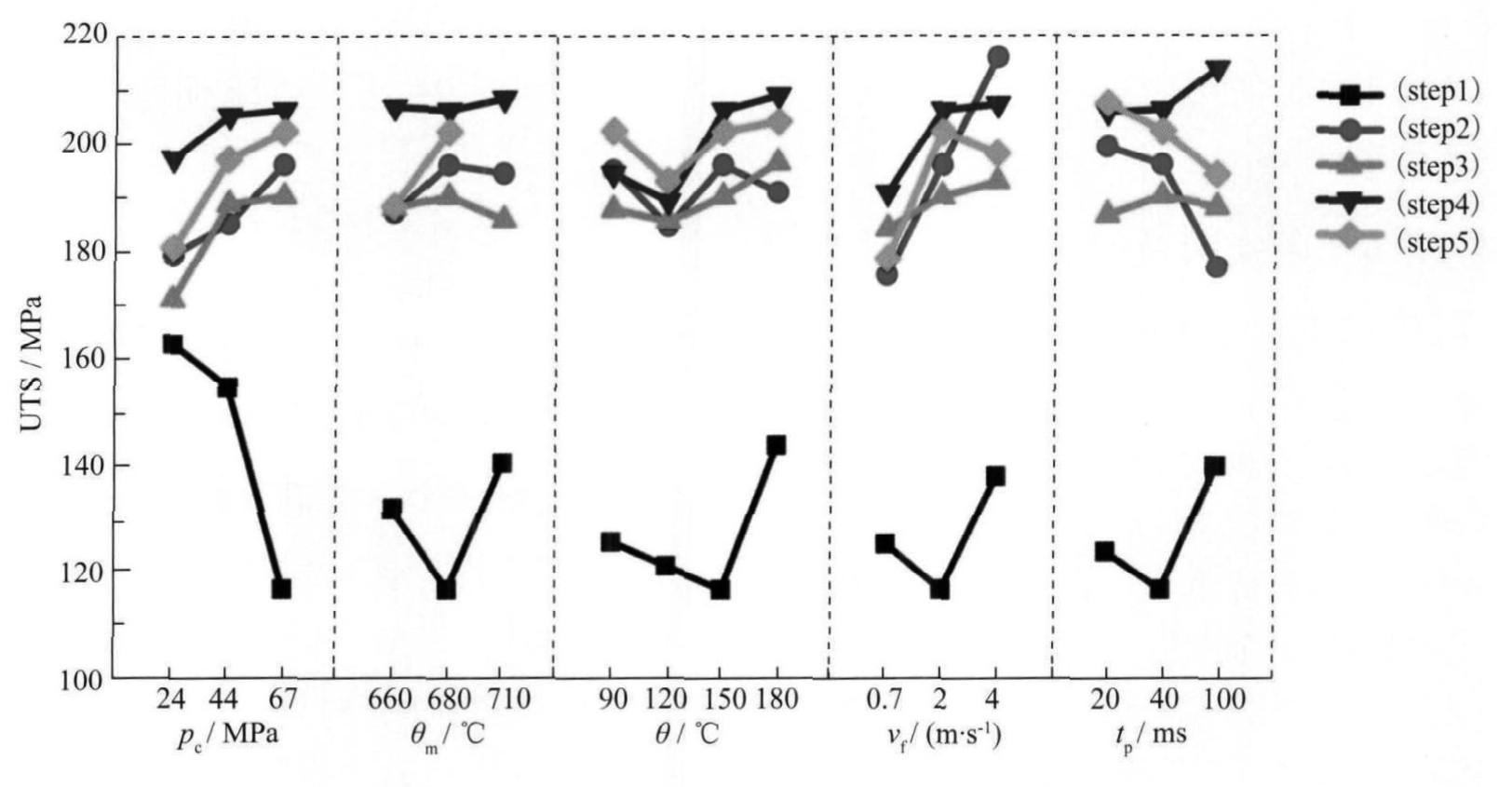

图7为AM50合金压铸过程增压压力( p c )、浇注温度( T m )、模具温度( T d )、高速速度( v f )和增压时间等参数对试样抗拉强度的影响。

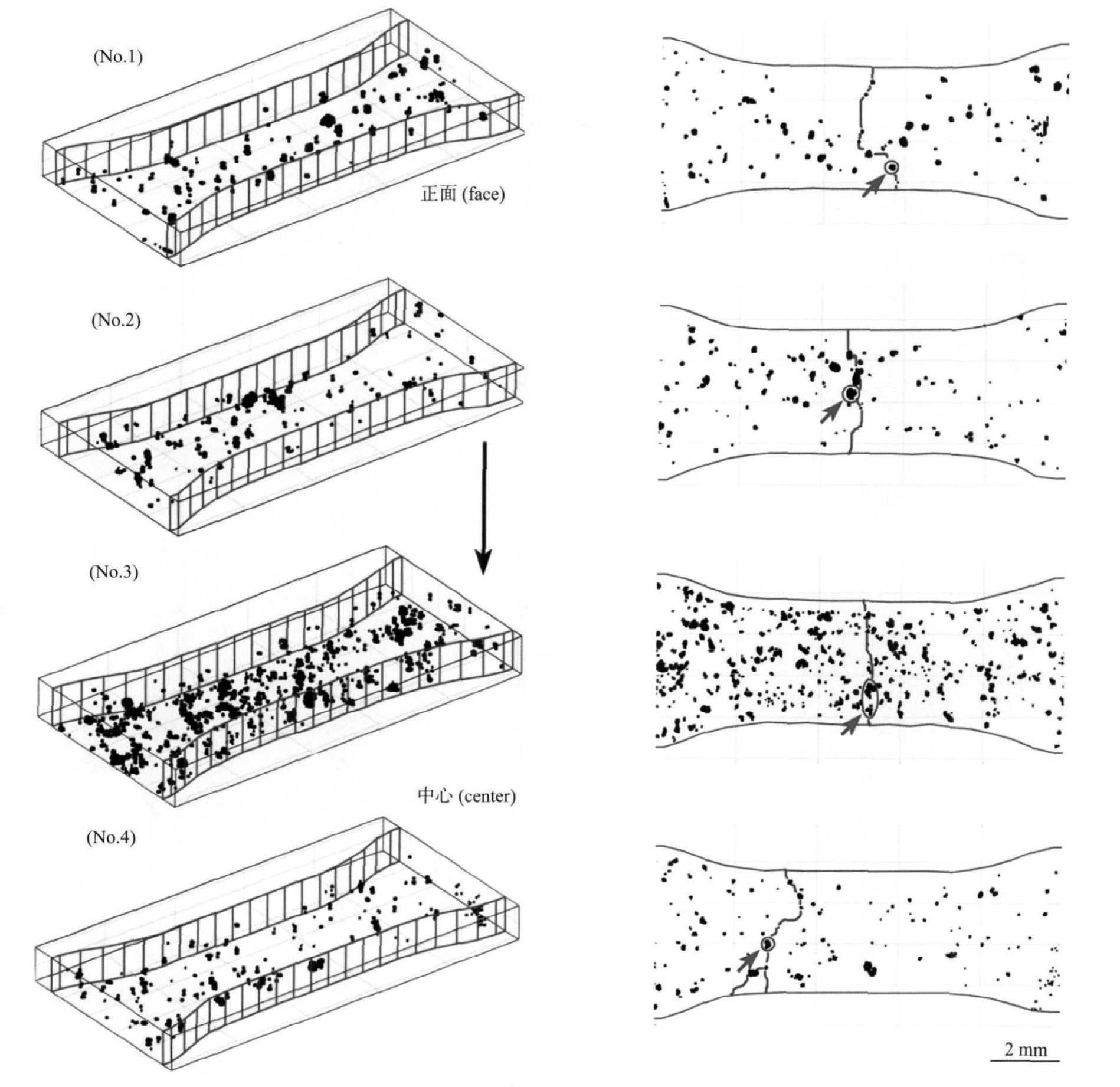

为研究镁合金压铸件的孔洞分布规律以及孔洞对拉伸过程的影响,采用超声显微扫描对压铸镁合金试样的孔洞分布进行了测量,实验研究了压铸镁合金微观组织,并采用显微拉伸动态观察了试样拉伸变形过程中孔洞及组织的变化,研究了孔洞及组织对拉伸性能的影响及断裂 [7] 。

图8显示了AM50合金压铸试样不同位置(表层到中心)试样的超声扫描的结果。从结果中可以看出,距表面一定深度的部分孔洞的含量最高。同时,根据试样孔洞的投影结果及试样拉伸过程中的断裂位置及断面可以看出断裂发生在较大的孔洞处。

图7 AM50合金压铸工艺参数对试样抗拉强度的影响

图8 AM50合金表层至心部原位拉伸试样显微超声扫描结果及试样断裂轨迹

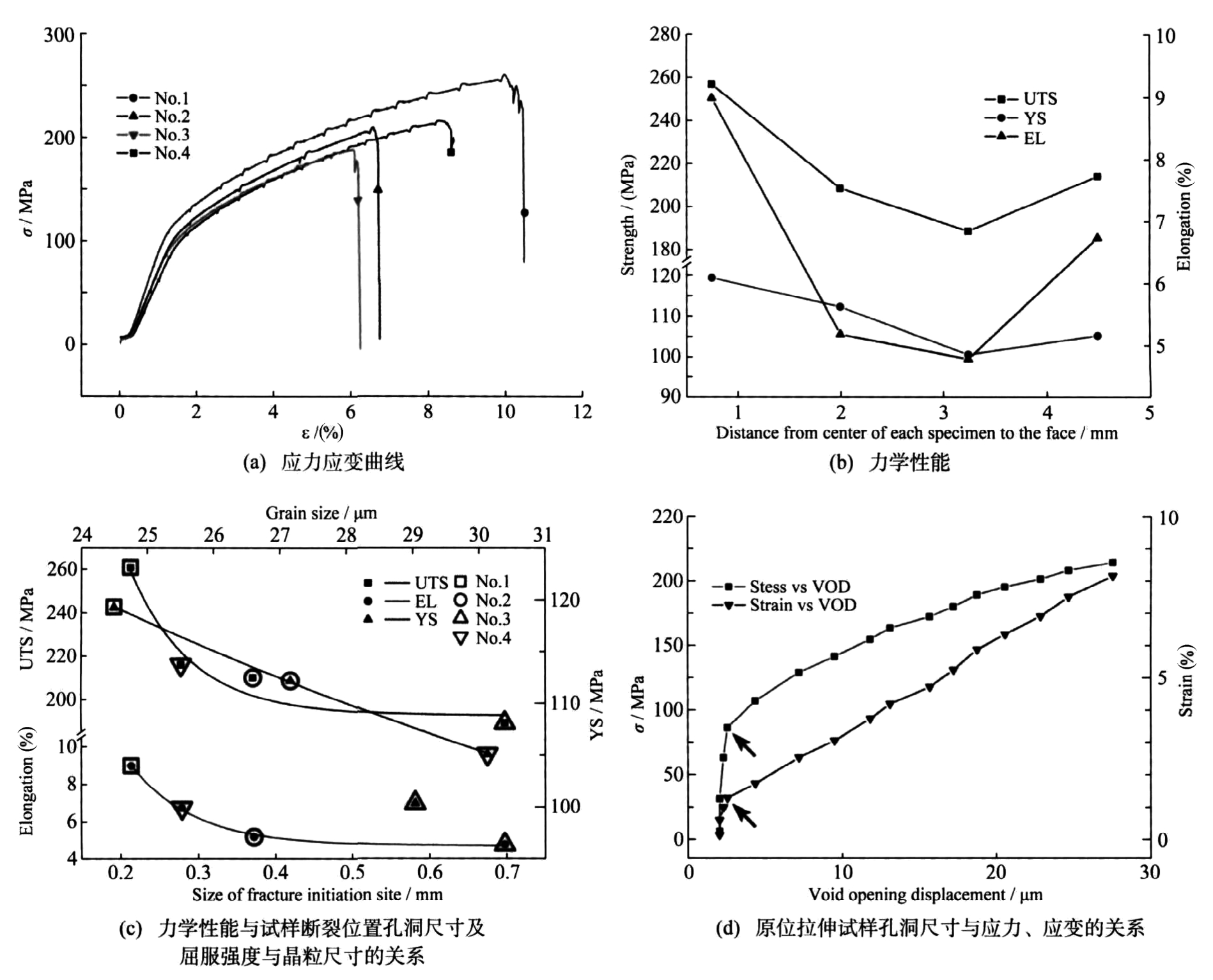

原位显微拉伸结果表明抗拉强度和延伸率随着断裂处孔洞减小而降低,屈服强度与晶粒尺寸有关,而只有在断裂处孔洞的面积较大时,导致承载面积减小,才会对屈服强度产生影响。同时,铸件表层的性能与中心相比显著提高(见图9 [8] )。

图9 AM50合金表层至心部原位拉伸试样的拉伸性能

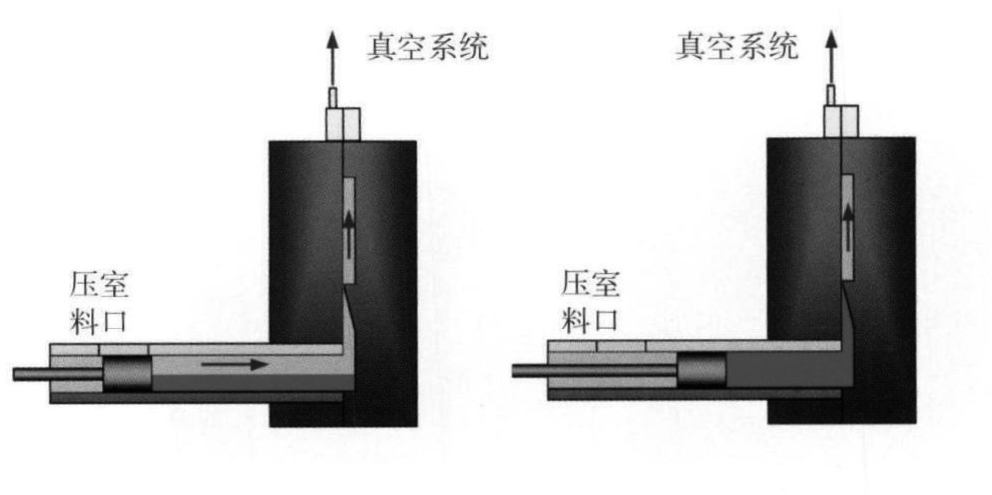

真空压铸是利用真空技术在压铸过程中抽除型腔内空气,从而达到消除或减少铸件中的气孔缺陷,提高铸件性能的先进压铸工艺,其工作原理如图10所示。

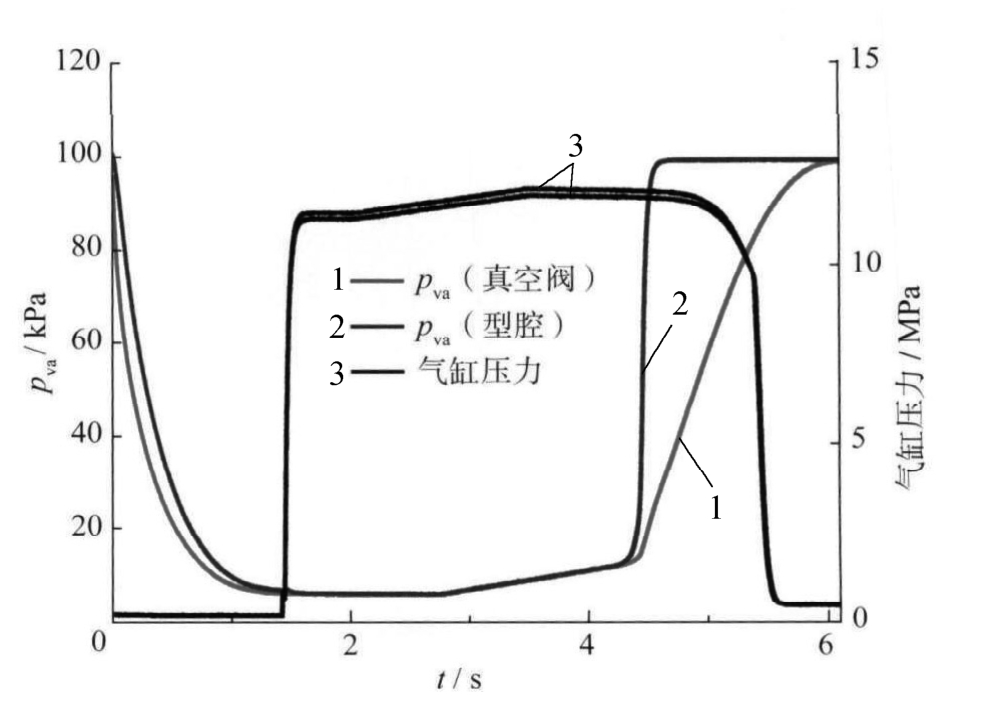

针对真空压铸过程中模具密封、真空排气系统布置、真空排气阀及真空系统等关键技术问题,进行了系统的分析研究。研究及优化了高真空压铸的模具密封工艺及真空系统布置,建立了压铸真空系统排气过程的数理模型,优化了压铸真空系统设计,可以实现最低型腔真空压力不超过5kPa,真空时间1.5s的高真空压铸 [9,10] 。图11为采用改进的真空系统条件下,试验模具型腔及真空阀位置的真空压力曲线。由图11可以看出,真空时间约1s时,型腔及真空阀位置的真空度接近5kPa。

采用所开发的真空系统研究了镁合金真空压铸工艺参数对于铸件的铸造性能和力学性能(如密度、抗拉强度、屈服强度和伸长率)的影响规律,优化了镁合金真空压铸工艺规范。

图10 真空压铸工作原理

图11 试验模具形腔及真空阀位置的真空压力曲线

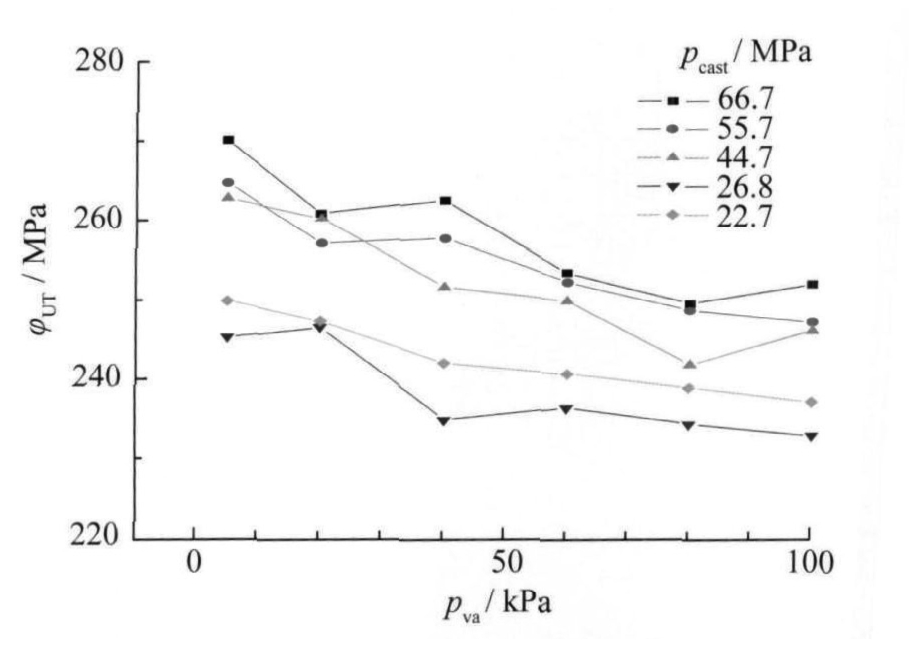

图12显示了AZ91D合金真空压铸条件下真空度及铸造压力对压铸件抗拉强度的影响规律,随压铸真空度的提高(型腔真空压力降低),铸件抗拉强度明显提高。同时,研究了真空压铸镁合金压铸件的热处理工艺及性能,揭示了镁合金真空压铸件微观组织与力学性能关系。

图12 AZ91D合金真空压铸抗拉强度与真空度、铸造压力的关系

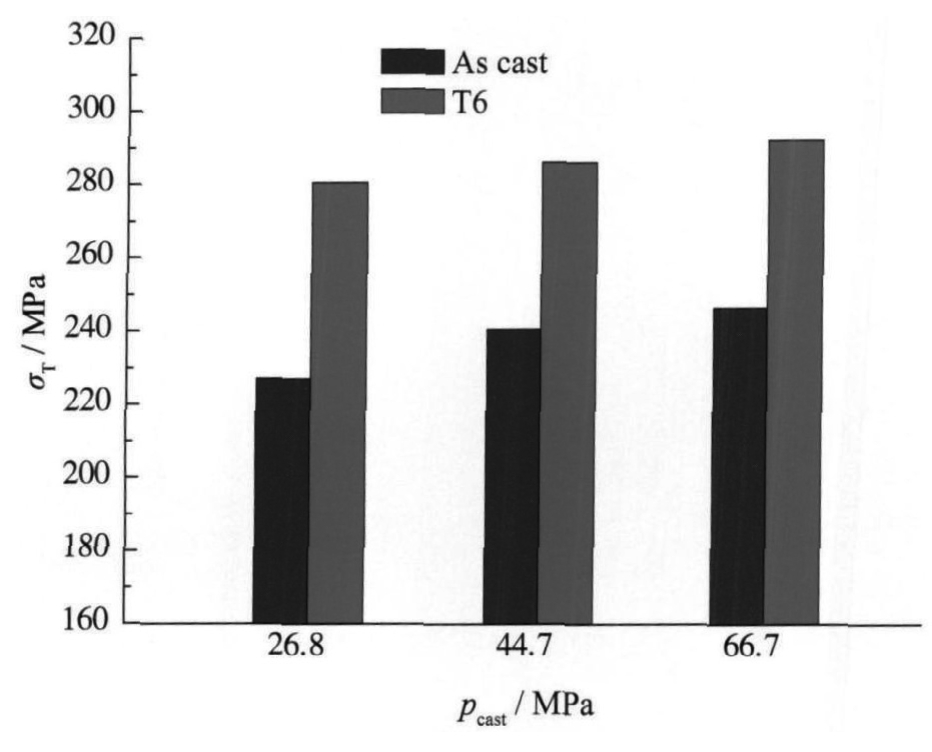

图13显示了真空压铸在不同铸造压力下铸态及热处理态(T6处理)AZ91D合金的抗拉强度,从图中可以看出,通过热处理可以进一步提高AZ91D合金的力学性能 [11] 。

图13 真空压铸AZ91D合金在不同的铸造压力下铸态及T6处理后的铸件抗拉强度

在冷室压铸机压铸生产过程中,液态或半固态的金属经过低速压射阶段后,在高速、高压下充型,并在高压下迅速凝固,容易产生气孔等铸造缺陷。由于镁合金压铸充型速度比铝合金更高,同时凝固速度更快,对镁合金压铸模具的流道系统及热平衡设计提出了更高的要求。数值模拟技术可以优化模具设计、加热冷却系统设计、预测压铸热平衡过程、模具寿命和铸件尺寸精度等,同时还可以优化压铸工艺,对实际压铸生产具有重要的指导意义。

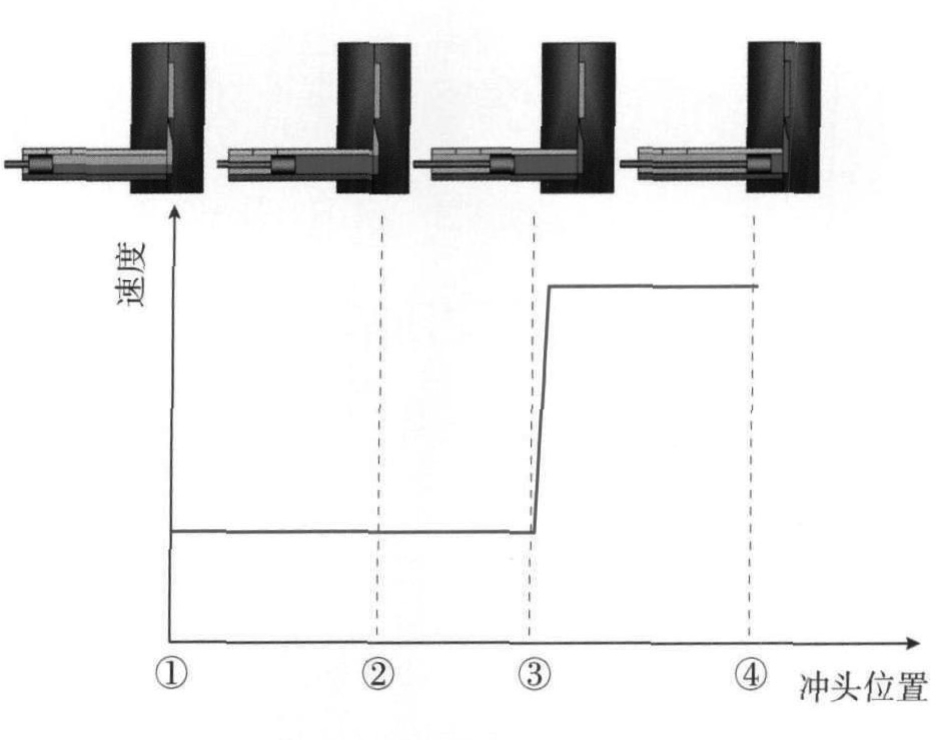

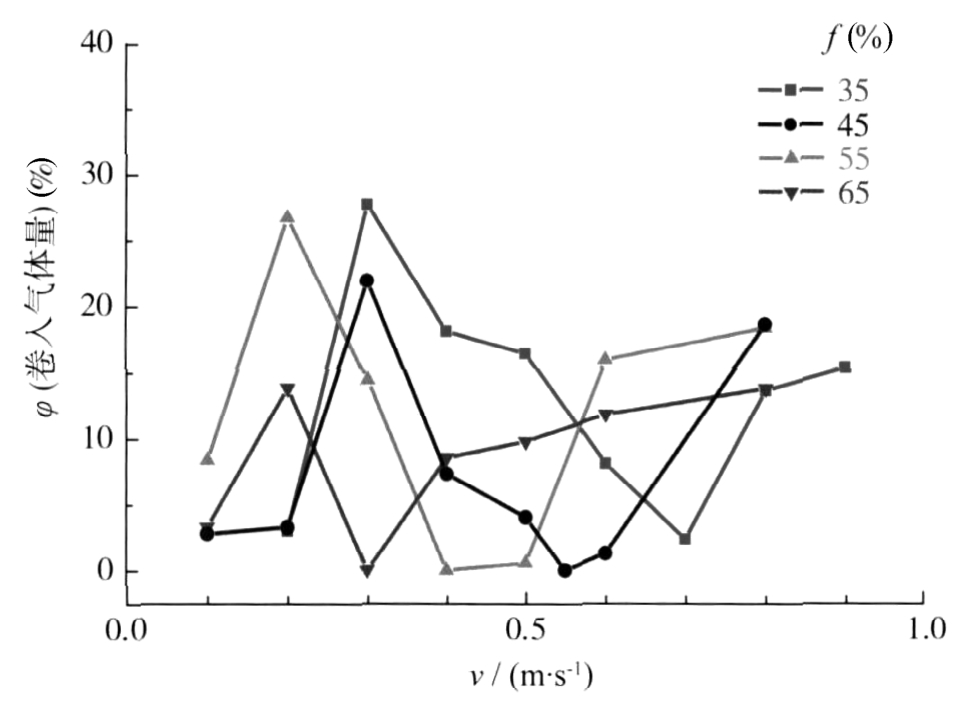

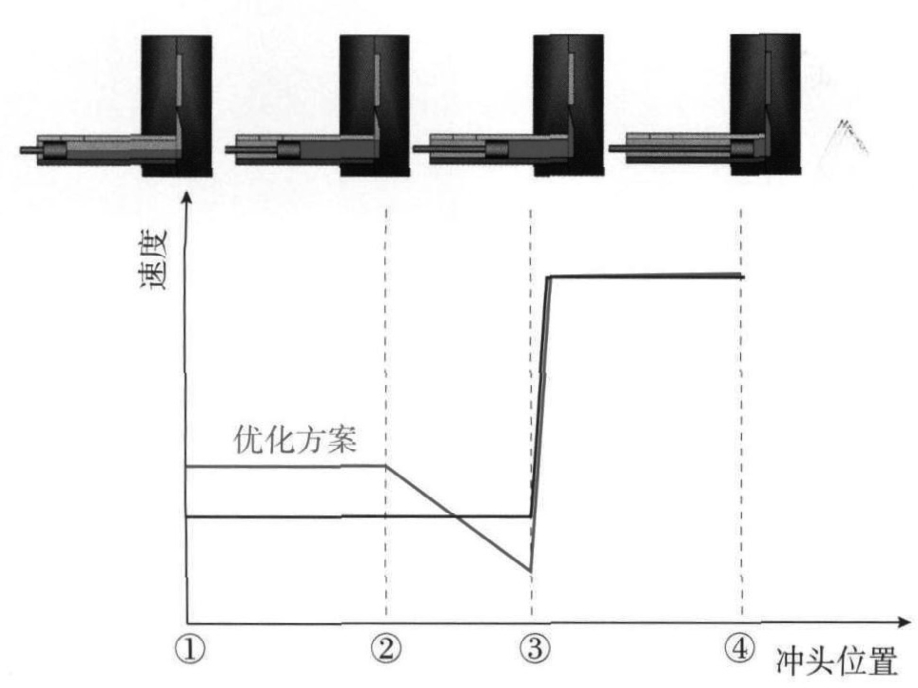

压铸过程中液体金属的流动过程分为3个阶段:压室充填阶段、流道系统充填阶段和铸件充型阶段,其中压室充填阶段是由低速压射来完成的。低速阶段冲头的运动规律影响着压室中金属液和空气的流动状态,不恰当的低速参数选择会使金属液中卷入气体,形成气孔类缺陷,从而降低铸件的力学性能,并限制后续热处理或焊接工艺的实施。针对压室充填阶段,开发了考虑移动边界条件的压室液态金属流动的模拟分析系统 [12-14] ,对于压铸过程典型的两段压射工艺(如图14所示),分析了低速阶段的压射速度对压室液态金属流动形态及压室中气体卷入情况的影响,发现随压室充满度不同低速速度存在一个临界值,在该速度条件下,液体金属在压室中的流动将不会卷入气体,如图15所示。在此基础上,提出了优化的低速压射工艺,如图16所示。

图14 压铸过程典型的两段压射工艺速度曲线

图15 不同压室充满度条件下低速对压室卷入气体量的影响

图16 低速压射工艺优化

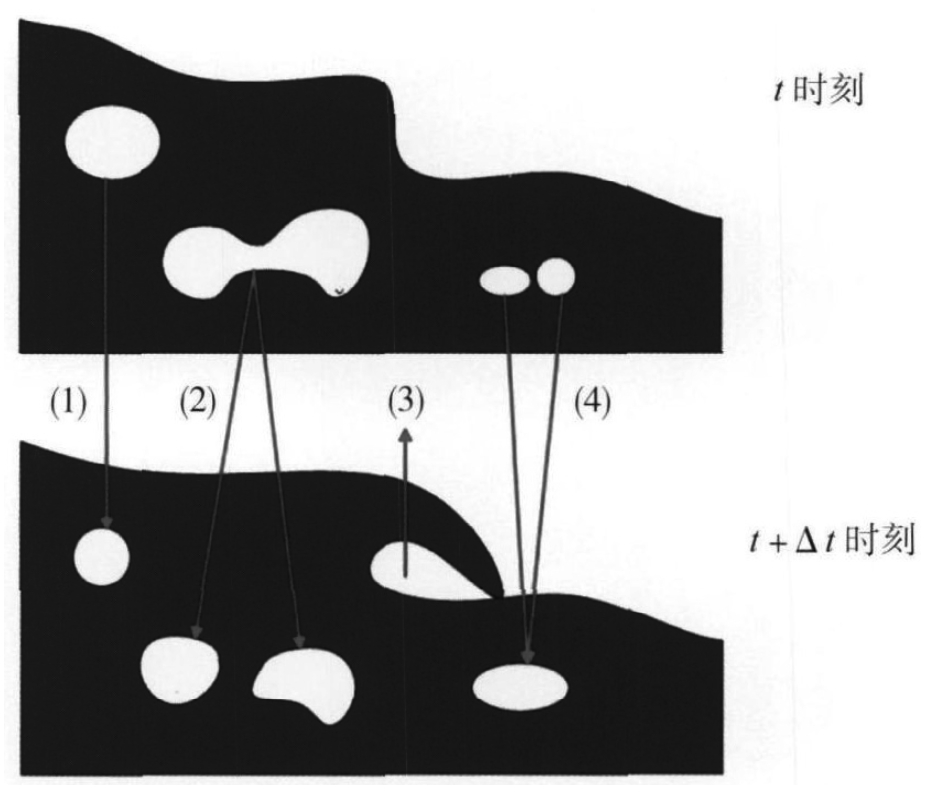

在压铸过程中的铸件充型阶段,金属液在高速下填充型腔,在充型过程中会产生强烈的、不规则的紊态流动,致使型腔中部分空气来不及排出,被卷入金属液内部一起充填型腔,从而形成卷气现象。铸件中最终的卷气缺陷的大小及分布对铸件质量有着至关重要的影响,研究压铸充型过程中的卷气现象对于优化模具设计、改善工艺、提高铸件质量有着十分重要的意义。论文采用一种液-气两相耦合模型来模拟压铸充型过程中的卷气现象,建立了气泡的弥散化模型,采用气泡破碎判据和气体浓度输运方程,来跟踪和预测充型完毕后压铸件中最终的卷气缺陷分布,从而实现了对压铸工艺卷气缺陷从产生、发展至最终分布的全过程数值模拟 [15,16] 。

图17为压铸过程中金属液中的气泡卷入和演变过程。

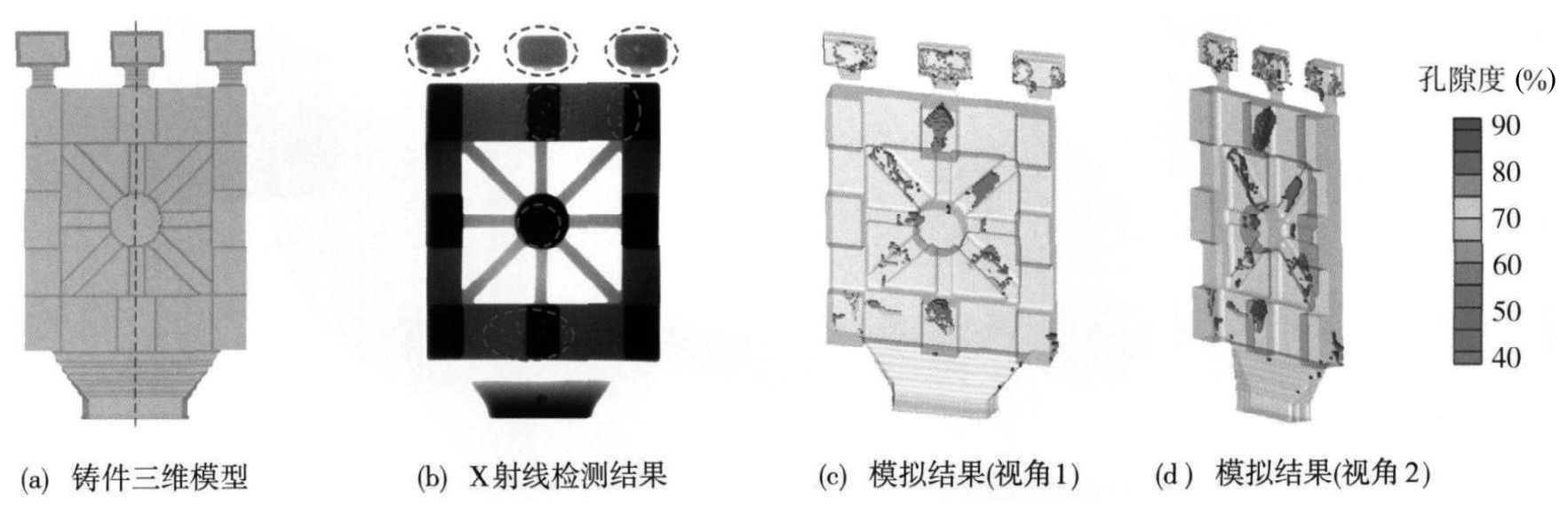

图18为实际压铸件X射线检测结果与模拟预测的气体缺陷分布预测结果。

图17 液态金属充型过程中气泡演变的示意图

压铸过程是大规模连续生产过程,压铸过程中铸件/铸型界面换热条件及铸件的凝固过程对铸件质量及模具热平衡有着重要影响。论文基于热传导反算法,建立了求解压铸过程界面热流的反算模型,研究了计算参数及测温点位置对反算求解精度的影响,确定了最优反算计算参数及测温点位置的要求。

图18 实际压铸件X射线检测结果与模拟预测的气体缺陷分布预测结果

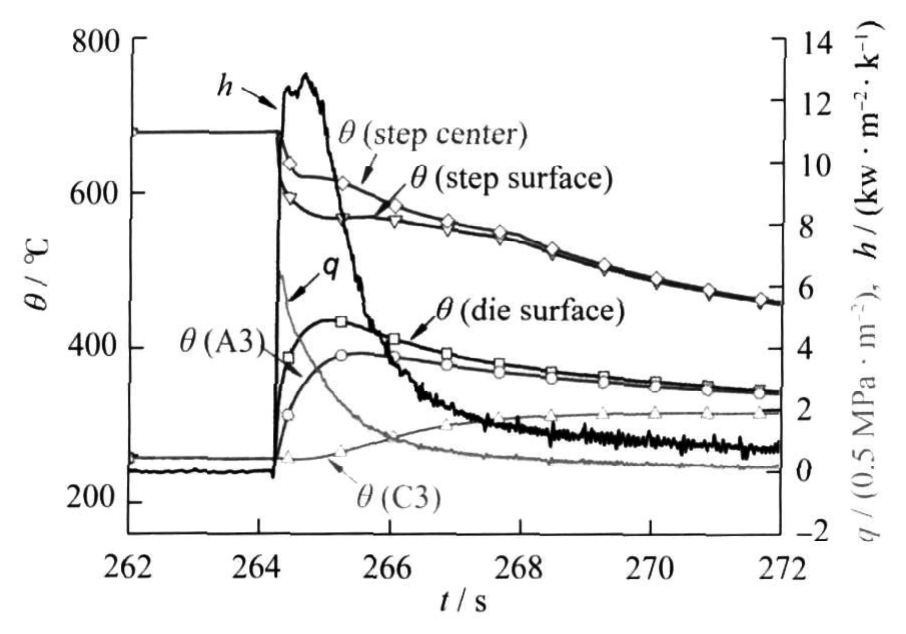

采用图5所示的“阶梯”压铸件,系统地进行了压铸实验,准确地测量了不同合金及不同工艺条件下铸型内部的温度曲线。采用热传导反算模型,求解了不同合金及压铸工艺参数条件下的界面换热系数,图19为AM50合金典型测温曲线及热传导反算结果。图19中,A3、C3分别为实测模具表面1mm和6mm处温度曲线。

图19 AM50合金典型测温曲线及热传导反算结果

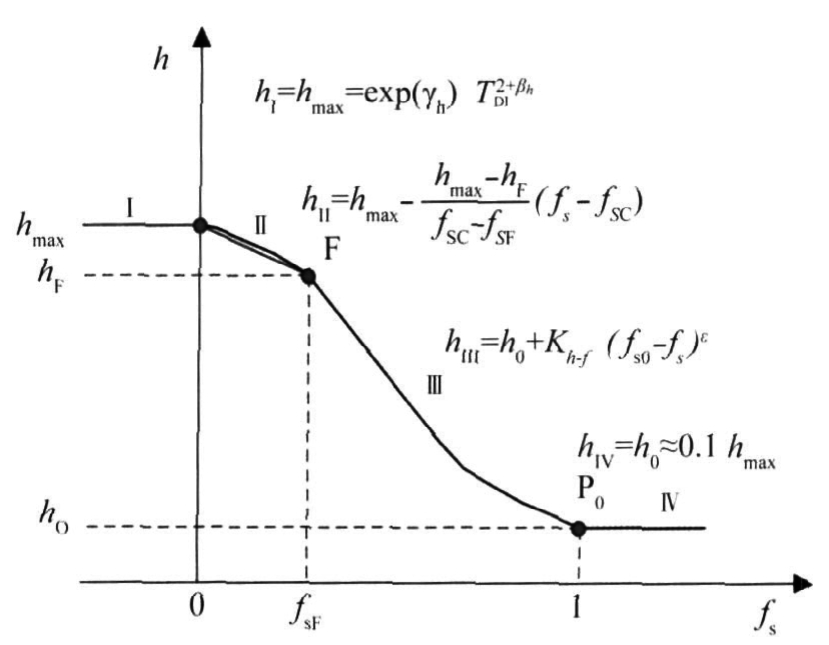

同时,系统研究了铸件壁厚、合金以及压铸工艺参数对换热系数的影响,建立了换热系数和铸件凝固分数,换热系数峰值和铸型初始表面温度的函数关系,在此基础上,将界面换热系数分为初始升高、峰值维持、快速下降以及低值保持4个阶段,建立了压铸过程铸件-铸型边界条件设定模型 [17,18] ,如图20所示。

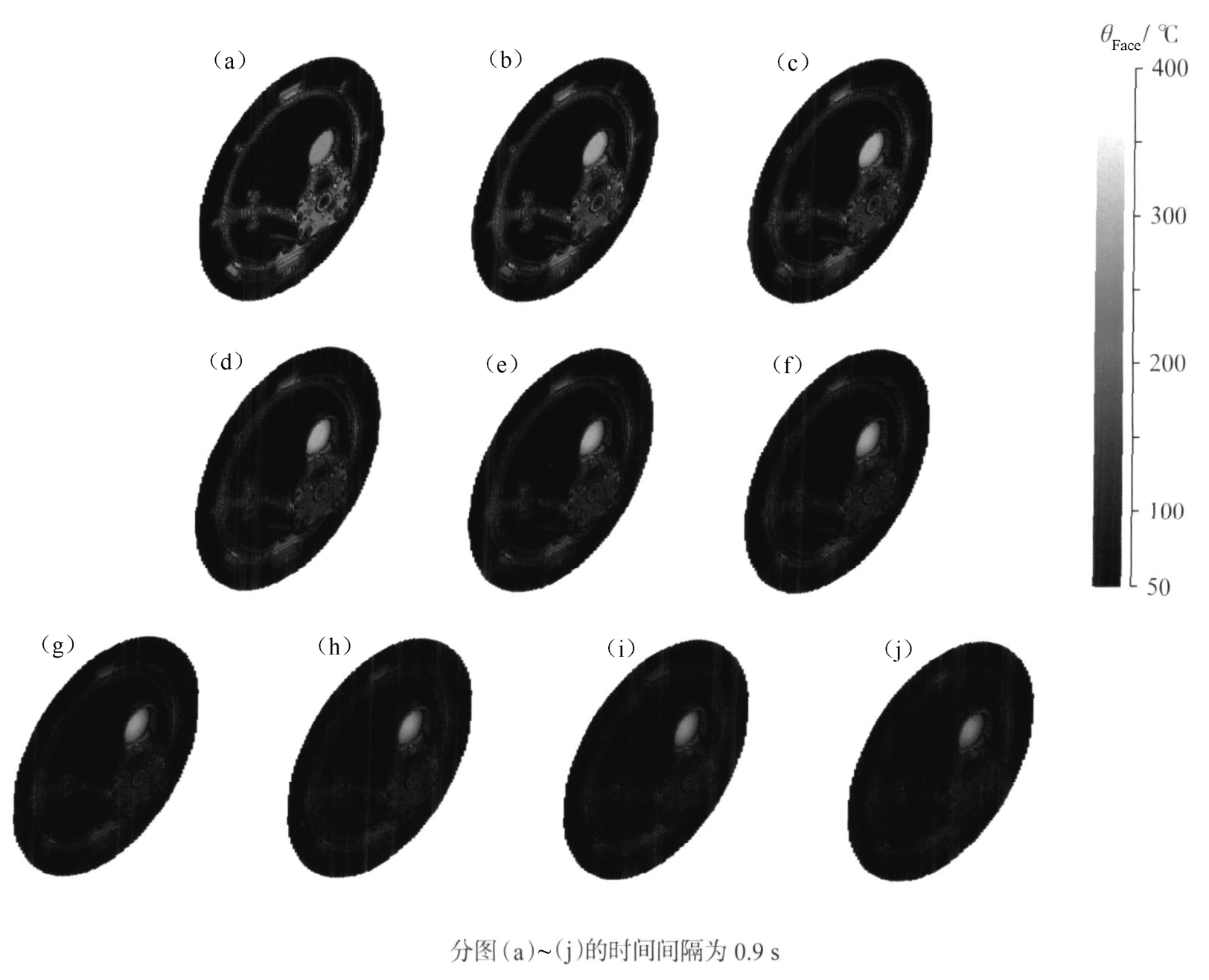

采用所开发的边界条件处理模型及热平衡分析软件对汽车方向盘压铸件(AM50合金)的实际压铸生产过程中铸件凝固模具热平衡进行了模拟,图21显示了铸件第1个循环周期中不同时间模具表面温度场变化。

图20 压铸过程界面换热系数边界条件设定模型

镁合金压铸件的微观组织对最终使用性能有着重要的影响,研究压铸工艺对镁合金压铸件微观组织的影响规律,从而优化压铸工艺参数,有效地控制镁合金铸件在压铸过程中微观组织的形成过程,使铸件获得优良的使用性能,是镁合金压铸技术的重要发展方向。

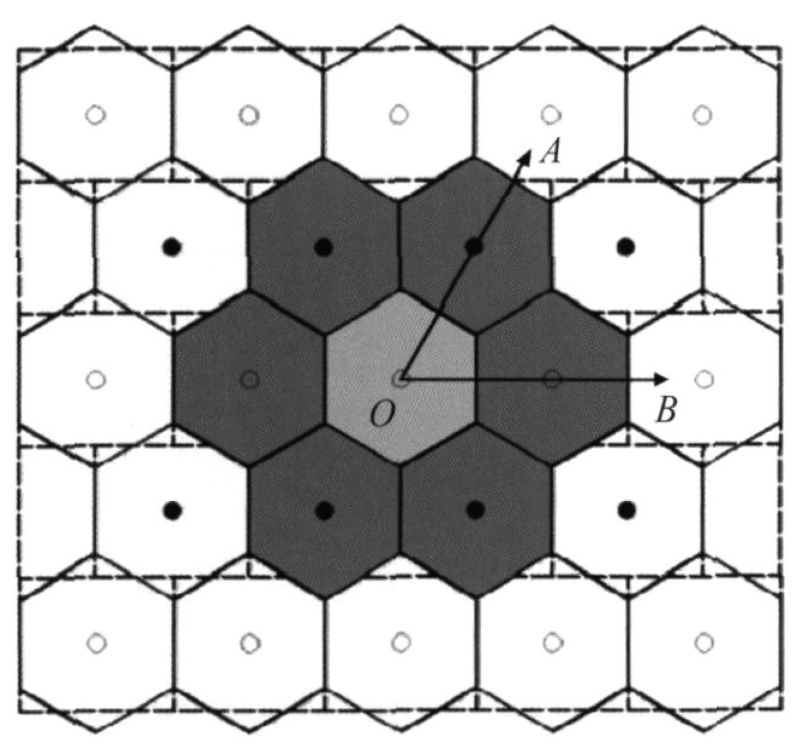

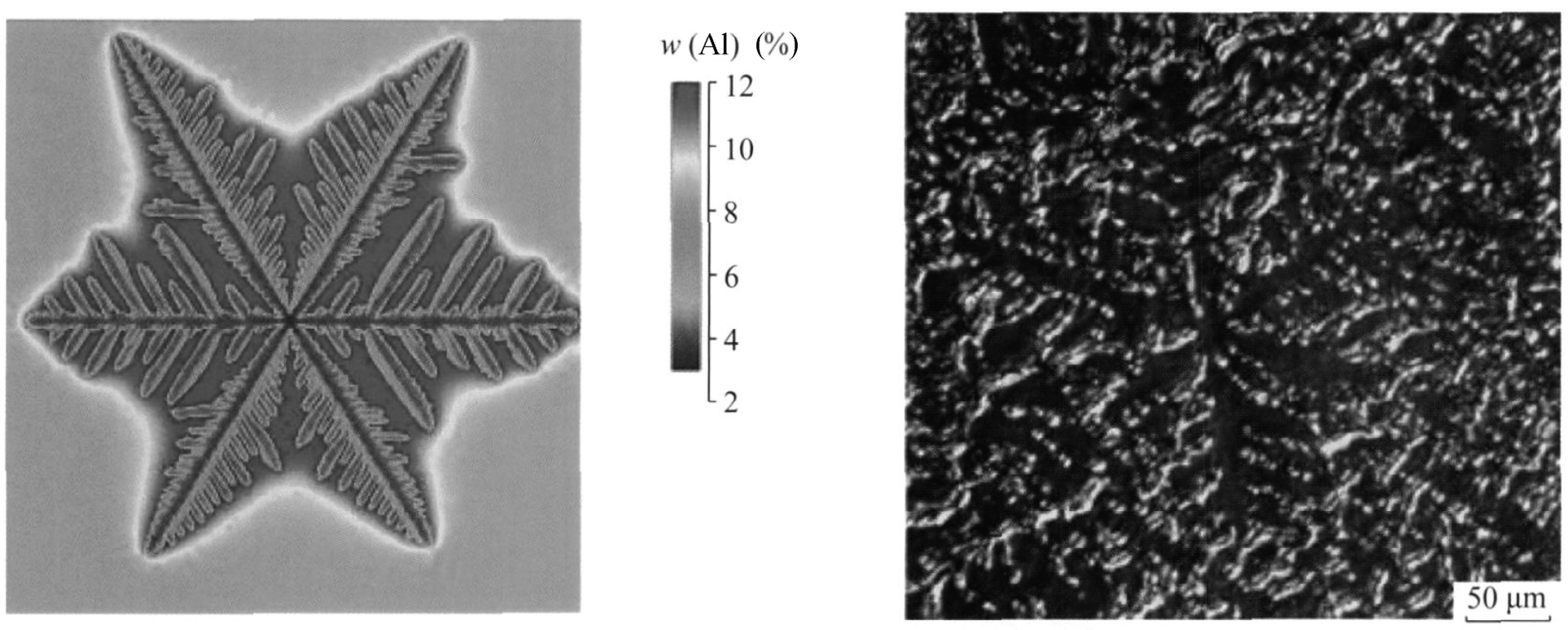

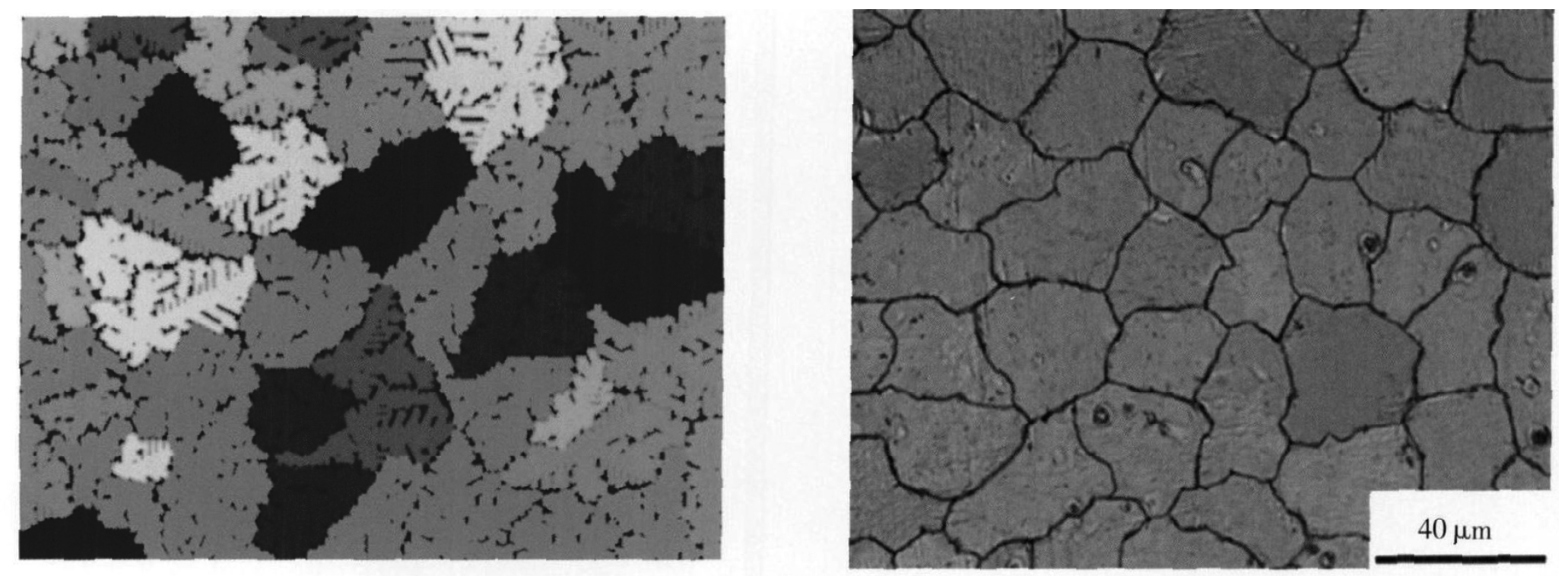

由于镁合金具有密排六方的晶体结构特征,其枝晶形貌与具有面心立方(FCC)和体心立方(BCC)晶体结构金属的枝晶形貌有较大不同。针对镁合金枝晶形貌的特点,研究采用基于两套网格的“元胞自动机”(Cellular Automata, CA)方法,建立了模拟镁合金凝固过程枝晶形貌演化的二维模型。模型中,采用正六边形网格进行CA过程计算,采用四边形正交网格进行溶质场计算,图22为CA单元捕获规则的示意图。采用所开发的模型模拟计算了镁合金凝固过程中微观组织的演化。图23为二维条件下AZ91D镁合金单个等轴晶生长模拟和实验金相照片 [19,20] 。

图21 镁合金方向盘铸件凝固过程中模具(动模)表面温度场变化

图22 CA单元的捕获规则示意图

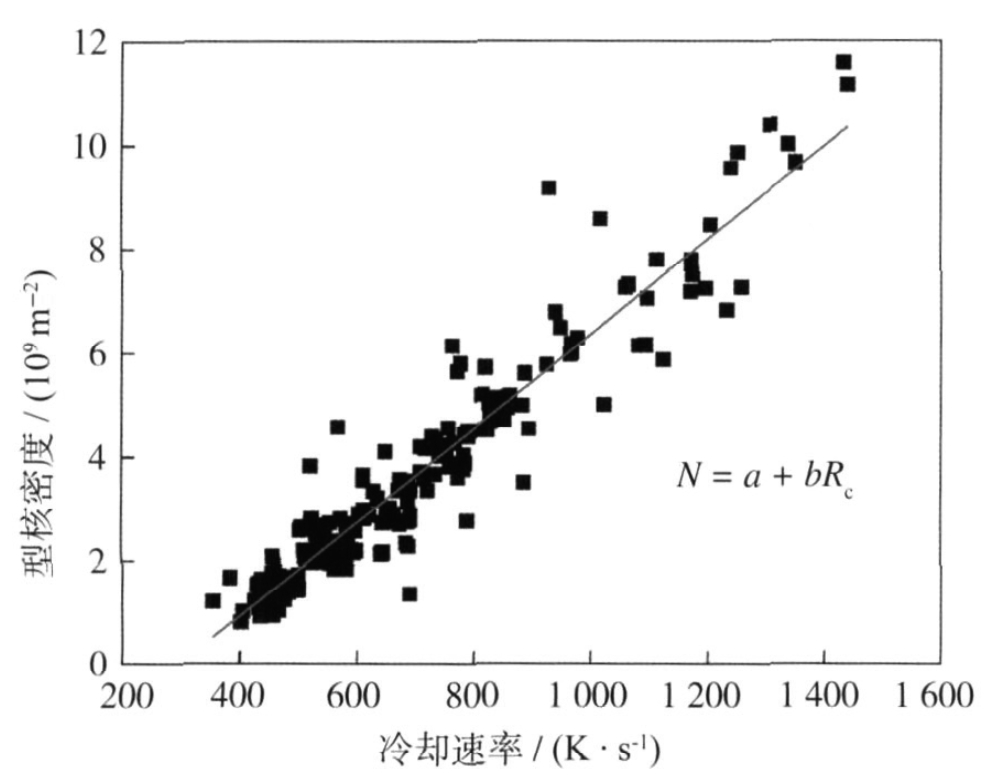

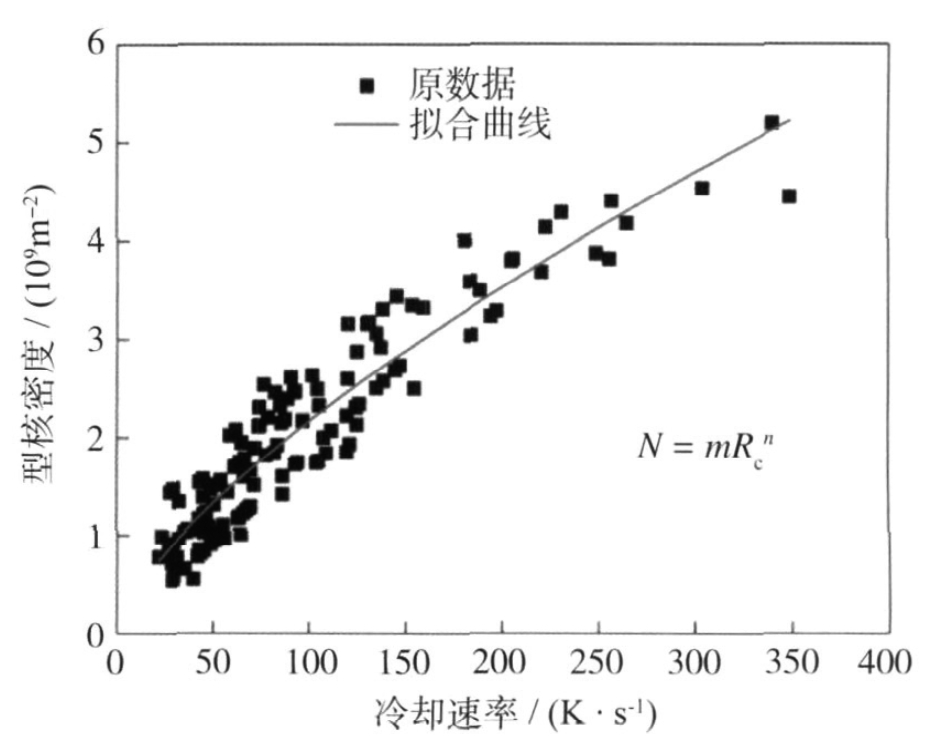

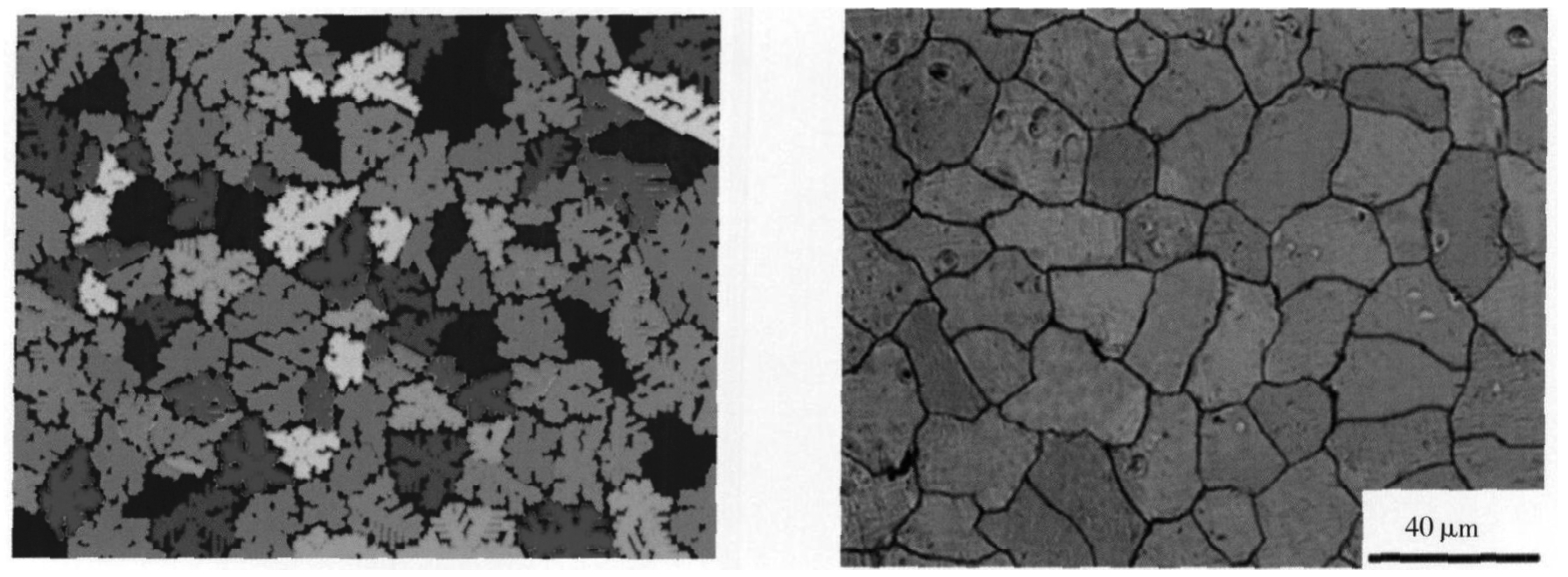

以阶梯铸件热传导反算得到的压铸温度场为基础,分析了凝固过程冷却曲线,并根据实测得到的铸件晶粒尺寸,建立了以冷却速率与晶粒密度为对应关系的压铸形核模型。在压铸件表面附近及薄壁部位,冷却速率较高,产生激冷作用,形核密度与冷却速率近似满足线性关系;在压铸件厚壁靠近中心部位,冷却速率较低,形核密度与冷却速率近似满足指数函数关系。采用所建立的压铸形核模型及生长模型,模拟了不同浇注温度及模具温度下压铸镁合金AM50“阶梯”压铸件的微观组织,得到的平均晶粒尺寸与金相实验结果相符 [21] 。

图24和图25分别为AM50合金压铸件表层和心部的形核模型。图26和图27分别为AM50合金阶梯铸件中心及表层组织模拟结果及实验观测结果。

高压铸造是镁合金成形的主要成形工艺,通过模拟仿真及实验研究提高镁合金压铸件质量及开发高真空压铸等高性能成形工艺是镁合金发展的重要方向。压铸工艺参数对铸件质量有重要影响,通过优化压铸工艺可以提高镁合金压铸件质量。研究了高真空压铸工艺的密封、真空系统及压铸工艺对镁合金真空压铸件质量的影响规律,采用高真空压铸工艺可以有效提高镁合金压铸件质量,可以进行铸件热处理以进一步提高铸件性能。开发了压铸过程低速压射过程、铸件充型过程、凝固过程及微观组织模拟仿真系统,可以优化铸造工艺及实现铸造缺陷预测,保证镁合金压铸件质量。

图23 AZ91D镁合金单个等轴晶生长模拟结果及实验结果

图24 AM50合金压铸件表层冷却速率与形核密度曲线

图25 AM50合金压铸件心部冷却速率与形核密度曲线

图26 AM50合金11mm厚阶梯压铸试样中心微观组织模拟结果与金相实验结果

图27 AM50合金5mm厚阶梯压铸试样表面微观组织模拟结果与金相实验结果

[1]Alan A. Luo, Anil K. Sachdev and Bob R. Powell. Advanced casting technologies for lightweight automotive applications[J]. China Foundry ,2010, 7 (4):63-469.

[2]NADCA.2010 International Die Casting Competition Winners [J]. Die Casting Engineer ,2010(7):12-20.

[3]丁文江,吴玉娟,彭立明,等.高性能镁合金及应用的新进展[J].中国材料进展,2010, 29 (8):37-44.

DING Wenjiang, WU Yujuan, PENG Liming, et al. Research and application development of advanced magnesium alloys [J]. Materials China ,2010, 29 (8):37-44. (in Chinese)

[4]Kramer D A.2008 Minerals Yearbook-MagnesiumL: Advance Release [M].US: U. S. Department of the Interior, U. S. Geological Survey,2009.

[5]熊守美.镁合金压铸成形技术研究进展[J].航空制造技术,2006(2):32-35.

XIONG Shoumei. Research progress on high pressure die casting process of magnesium alloys [J]. Aeronautical Manufacturing Technology , 2006(2):32-35. (in Chinese)

[6]宋杰.压铸镁合金工艺、组织和性能关系的研究[D].北京:清华大学,2009.

SONG Jie. Study on the processing-microstructure-mechanical property relationships of high pressure diecast magnesium alloys [D].Beijing: Tsinghua University,2009.

[7]SONG Jie, XIONG Shoumei, LI Mei, et al. In situ observation of tensile deformation of high-pressure diecast specimens of AM50 alloy [J]. Materials Sci and Eng A,2009, 520 (1-2):197-201.

[8]SONG Jie, XIONG Shoumei, LI Mei, et al. The correlation between microstructure and mechanical properties of high-pressure die-cast AM50 alloy [J]. Journal of Alloys and Compounds ,2009, 477 (1-2):863-869.

[9]胡泊、熊守美、村上正幸,等.真空压铸工艺参数对AM50镁合金力学性能的影响规律[J].特种铸造及有色合金,2009, 29 (12):1156-1159.

HU Bo, XIONG Shoumei, MASAYUKI Murakami, et al. Influences of vacuum die casting process parameters on mechanical properties of AM50 magnesium alloy [J]. Special Casting & Nonferrous Alloys ,2009, 29 (12):1156-1159. (in Chinese)

[10]胡泊,熊守美,村上正幸,等.AM50镁合金真空压铸件孔洞分布与力学性能的关系[J].铸造,2009, 58 (11):1115-1118, 1122.

HU Bo, XIONG Shoumei, MASAYUKI Murakami, et al. Relationship between porosity distribution and mechanical properties of vacuum die casting AM50 magnesium alloy [J]. Foundry ,2009, 58 (11):1115-1118, 1122. (In Chinese)

[11]胡泊,熊守美,村上正幸,等.AZ91D镁合金真空压铸力学性能研究[J].铸造技术,2007, 28 (12):1579-1583.

Hu Bo, XIONG Shou-Mei, MASAYUKI Murakami, et al. Study on mechanical properties of vacuum die cast AZ9lD alloy [J]. Foundry Technology , 2007, 28 (12):1579-1583. (In Chinese)

[12]YUAN Lang, YANG Jie, XIONG Shoumei, et al. Water analogue validation of numerical model for fluid flow during slow shot phase in die casting process [J]. Int J Cast Metals Res ,2008, 21 (6):401-407.

[13]YANG Jie, REN Yuxin, XIONG Shoumei. Numerical simulation of die-casting mold filling process by using fractional step method [J]. Materials Sci Forum ,2008, 575-578 (1):104-108.

[14]杨杰,袁烺,熊守美.基于数值模拟的压铸过程低速工艺优化[J].铸造,2007, 56 (10):1062-1065.

YANG Jie, YUAN Lang, XIONG Shoumei. Optimization of slow shot parameters in a die casting process by numerical simulation technique [J]. Foundry ,2007, 56 (10):1062-1065. (in Chinese)

[15]李帅君,熊守美,LI Mei,等.压铸充型过程中卷气现象的数值模拟研究[J],金属学报,2010, 46 (5):554-560.

LI Shuaijun, XIONG Shoumei, LI Mei, et al. Numerical simulation of air entrapment phenomenon during mold filling of high pressure die casting process [J]. Acta Metallurgica Sinica ,2010, 46 (5):554-560. (in Chinese)

[16]李帅君,熊守美,LI Mei,等.应用两相流模型模拟压铸充型过程的卷气现象[J].金属学报,2009, 45 (10):1153-1158.

LI Shuaijun, XIONG Shoumei, LI Mei, et al. A twophase flow model for simulating air entrapment during mold filling of high pressure die casting process [J]. Acta Metallurgica Sinica ,2009, 45 (10):1153-1158. (in Chinese)

[17]GUO Zhipeng, XIONG Shoumei, LIU Baicheng, et al. Determination of the heat transfer coefficient at metal-die interface of high pressure die casting process of AM50 alloy [J]. Int J Heat and Mass Transfer ,2008, 51 (25-26):6032-6038.

[18]GUO Zhipeng, XIONG Shoumei, LIU Baicheng, et al. Effect of process parameters, casting thickness, and alloys on the interfacial heat-transfer coefficient in the high-pressure die-casting process [J]. Metallurgical and Materials Transactions A : Physical Metallurgy and Materials Science ,2008, 39A (12):2896-2905.

[19]刘志勇,许庆彦,柳百成.铸造镁合金的枝晶生长模拟[J].金属学报,2007, 43 (4):367-373.

LIU Zhiyong, XU Qingyan, LIU Baicheng. Modeling of dendritic growth for the cast magnesium alloy [J]. Acta Metallurgica Sinica ,2007, 43 (4):367-373. (in Chinese)

[20]霍亮,韩志强,柳百成.基于两套网格的CA方法模拟铸造镁合金凝固过程枝晶形貌演化[J].金属学报,2009, 45 (12):1414-1420.

HUO Liang, HAN Zhiqiang, LIU Baicheng. Modeling and simulation of microstructure evolution of cast magnesium alloys using CA method based on two sets of mech [J]. Acta Metallurgica Sinica ,2009, 45 (12):1414-1420. (in Chinese)

[21]吴孟武,熊守美.基于改进CA方法的压铸镁合金微观组织模拟[J].金属学报,2010, 46 (12):1534-1542.

WU Mengwu, XIONG Shoumei. Microstructure simulation of high pressure die cast magnesium alloys based on modified CA method [J]. Acta Metallurgica Sinica , 2010, 46 (12):1534-1542. (in Chinese)