为了达到如前所述的ADI所要求的热处理工艺,要求在奥氏体保温阶段保证炉内温度均匀,铸件不被氧化,铸件从高温炉出炉淬入等温盐浴炉时的速度要快,以防止发生珠光体转变。铸件从奥氏体化炉出炉淬入等温盐浴炉后,要求盐浴炉尽快达到要求的等温淬火温度,并使盐浴保持温度稳定,使整个盐池的温度保持均匀。

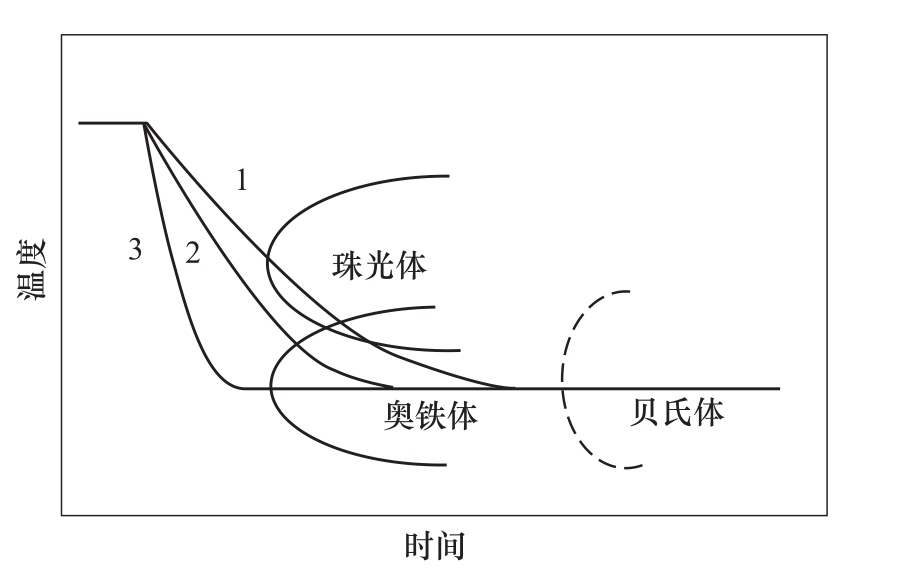

图2-30所示为等温淬火过程中铸件可能出现的三条冷却曲线。当铸件从奥氏体化炉出炉淬入等温盐浴炉时的速度不够快,盐浴淬火强度不够,铸件的冷却曲线如曲线1时,铸件中将形成部分珠光体。当铸件的冷却曲线如曲线2时,铸件中将不会产生珠光体,但是等温淬火组织在比所要求的等温温度高的温度开始形成,当铸件冷却到等温温度时,已有相当一部分组织在较高温度下转变了,最后所得到的是一定温度范围等温转变的混合组织,其性能也是混合组织的性能。当铸件的冷却曲线为曲线3时,ADI的组织全部在所要求的等温温度下形成,其强度也高于曲线2的强度。

图2-30 ADI等温淬火过程中铸件可能的冷却曲线

早期生产ADI时没有专门的ADI热处理设备,往往是采用两台通用热处理炉,即高温奥氏体化炉和等温盐浴炉,通过手工或简单的机械操作来完成等温淬火处理。无论是燃气、电加热气氛炉还是高温奥氏体化盐浴炉,当铸件完成奥氏体化、从高温炉出炉时,都不能非常迅速地淬入等温盐浴炉。铸件从早期的高温奥氏体化盐浴炉出炉淬入低温盐浴炉时,其上会沾带高温盐浴并带入低温盐浴中。这不但会降低淬火速度,而且高温熔盐与低温熔盐混合会改变盐浴的淬火速度并形成有害物质。因此,低温盐浴不得不经常更换,从而增加了成本。另外,往往没有或只有简单的搅拌及盐浴降温措施,盐池温度不均匀,铸件达到所设定等温温度的时间长,等温盐浴炉温度波动大(30~40℃),劳动条件差,环境恶劣。

可见,依靠这种传统的热处理炉是不可能大批量稳定生产高质量ADI零件的。国内外大量的经验早已证实,传统热处理炉不能满足ADI的热处理工艺要求,不能真正执行ADI热处理工艺,所获得的ADI性能一致性差。因此,要生产性能优良的高质量ADI零件,需要采用现代先进ADI等温淬火热处理设备。

为了使铸件在等温淬火时能尽快达到所要求的温度,除了要尽快将高温铸件转移到等温盐浴炉中之外(减少在空气中停留的时间),还要求盐浴有足够高的激冷度,以尽快将铸件的热量带走,达到所要求的等温淬火温度。这就要求:

1)盐槽中盐浴的容量和铸件相比要足够大,盐浴量越大,铸件降温速度越快,盐浴温度越稳定,铁盐比(质量)一般为1∶(20~30)。

2)对盐浴进行机械搅拌,使盐浴的温度尽快均匀。

3)向盐浴中加适量的水,通过形成过热蒸汽将盐浴的热量带走,使盐浴尽快达到所要求的温度。盐浴的激冷度与盐浴池含水量、搅拌和等温温度有关。

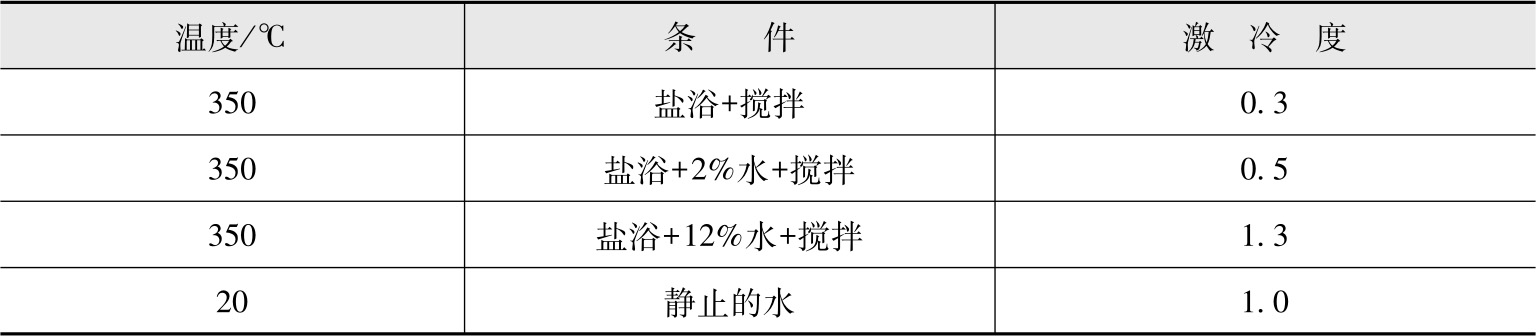

表2-4所列为不同温度、不同操作条件下的等温淬火介质激冷度。可见,盐浴+12%水+搅拌的操作条件具有高的激冷度。

表2-4 等温淬火介质激冷度

现代ADI专用热处理设备不仅采用了大的等温盐池,还采取机械搅拌措施,并对盐池四周进行通风冷却,同时通过补水装置定期向盐浴中补加适量的水以增大激冷度。采用上述措施后,球墨铸铁铸件的最大淬透厚度可达到150mm以上,也有报道说等温盐浴采用12%的水可以处理截面厚度为320mm的铸件。

使用新型的ADI专用等温热处理炉,高温铸件从控制气氛炉直接淬入等温盐浴中,不会将高温熔盐带入低温盐浴中。此外,高温铸件从控制气氛炉淬入等温盐浴中的速度快(时间少于1min),淬火盐浴量大,且有机械搅拌作用,等温盐浴的温度波动小于±1℃。因此,只需添加较少的合金元素,单个铸件的整体性能就较均匀,整批铸件的性能一致性更好,这对设计者及使用者更有吸引力。由于实现了自动化,劳动强度低,只需要较少的操作人员,进一步降低了ADI的生产成本,使其更具竞争力。

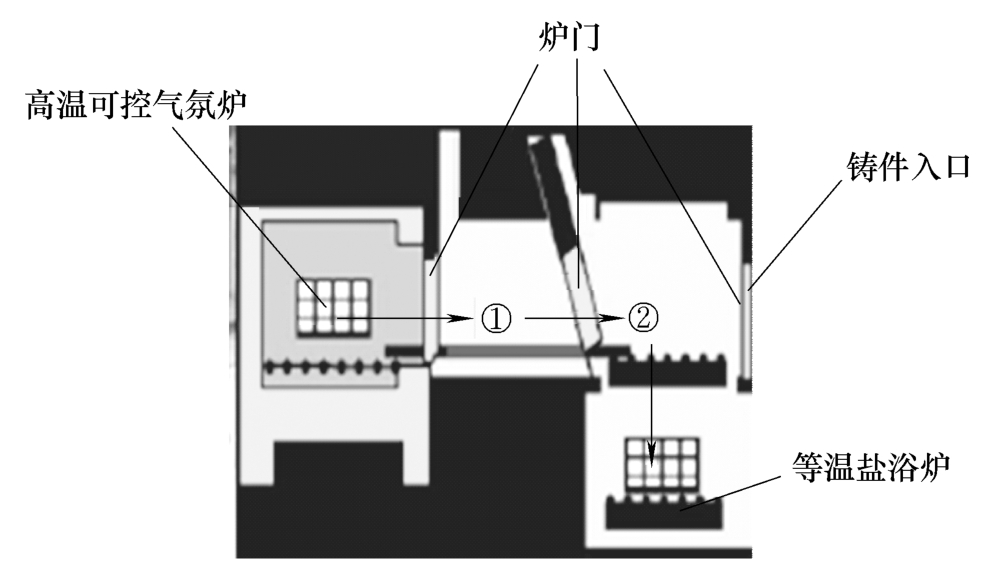

现代ADI专用热处理设备工作原理图如图2-31所示。经过预热的铸件由入口进入高温可控气氛炉(后室);铸件奥氏体化完成后,高温炉门打开,铸件离开高温炉进入中间室①,高温炉门关闭;然后中间门打开,铸件进入隔离室②;接着中间门关闭,铸件进入等温盐浴炉(前室)。整个过程在封闭的空间内进行,淬入时间约1min。中间室①、隔离室②和等温盐浴炉为偏正压保护性气氛。等温盐浴池通过注水和搅拌来提高激冷度。在整个等温处理过程中,等温盐浴熔池的瞬间温升小于3℃,5min内可控制达到所要求的等温温度(误差为±1℃)。

美国AFC-Holcroft公司与Applied Process公司合作,于1984—2013年陆续研制出UBQA36-48-36(最大装炉量1500kg)、UBQA36-72-36(最大装炉量2200kg)、UBQA36-72-56(最大装炉量3000kg)、UBQA80-80-56(最大装炉量4500kg)、UBQA84-96-56(最大装炉量9000kg)等UBQA系列ADI专用热处理设备。该系列ADI专用热处理炉是一种全自动、可控气氛、高淬火速度、精确控温的ADI零件批量生产等温热处理专用设备。

图2-31 现代ADI专用热处理设备工作原理图

现代ADI专用热处理设备采用了先进的自动化和智能化技术,所有数据都可自动记录,有可追溯性,由于清洗铸件损失的盐可以完全回收重复使用,因此环境友好、无污染、无有害物排放。随着ADI应用的快速增长,ADI专用热处理设备不断向大型化发展。