固相扩散焊接及活性和表面金属化钎焊可成功地应用于陶瓷与陶瓷及金属与陶瓷之间的焊接,但是,其接头难以适应高温和高应力状态下的应用,这是中间层材料引起的后果。中间层材料造成了焊接接头在物理和力学性能的不连续,导致残余压力及压力集中。

若想使陶瓷与陶瓷及金属与陶瓷之间的固相扩散焊接及活性和表面金属化钎焊能够适应高温应用,必须提高中间层材料的熔化温度,并相应地提高焊接温度。焊接温度的提高,将加大残余应力和组织性能的变化。

Peaslee和Boom在1952年提出的过渡液相焊接的初衷就是希望能够解决这些问题。

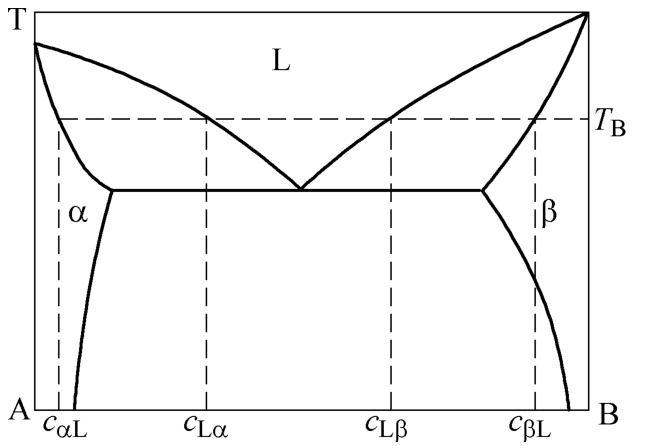

用于焊接陶瓷与陶瓷及金属与陶瓷之间的局部过渡液相焊接(Partial Transient Liquid Phase Bonding,PTLPB),是由过渡液相焊接(TLPB)发展而来的。TLPB的焊接温度使材料发生完全熔化而形成完全的液相。以二元共晶相图为例(见图2-38),它分为如下四个阶段:

第一阶段:中间层材料的快速熔化。

第二阶段:液相继续扩大,化学成分达到液相线。液层宽度可以由平衡相图计算出。这一阶段既有液相扩散,又有固相扩散,而且,固相扩散更重要。

第三阶段:液相结晶阶段,由固相扩散控制。结晶时间取决于液相宽度和反比于互扩散系数。

第四阶段:固相均匀化阶段。

1.金属过渡液相焊接(PTLPB)的过程

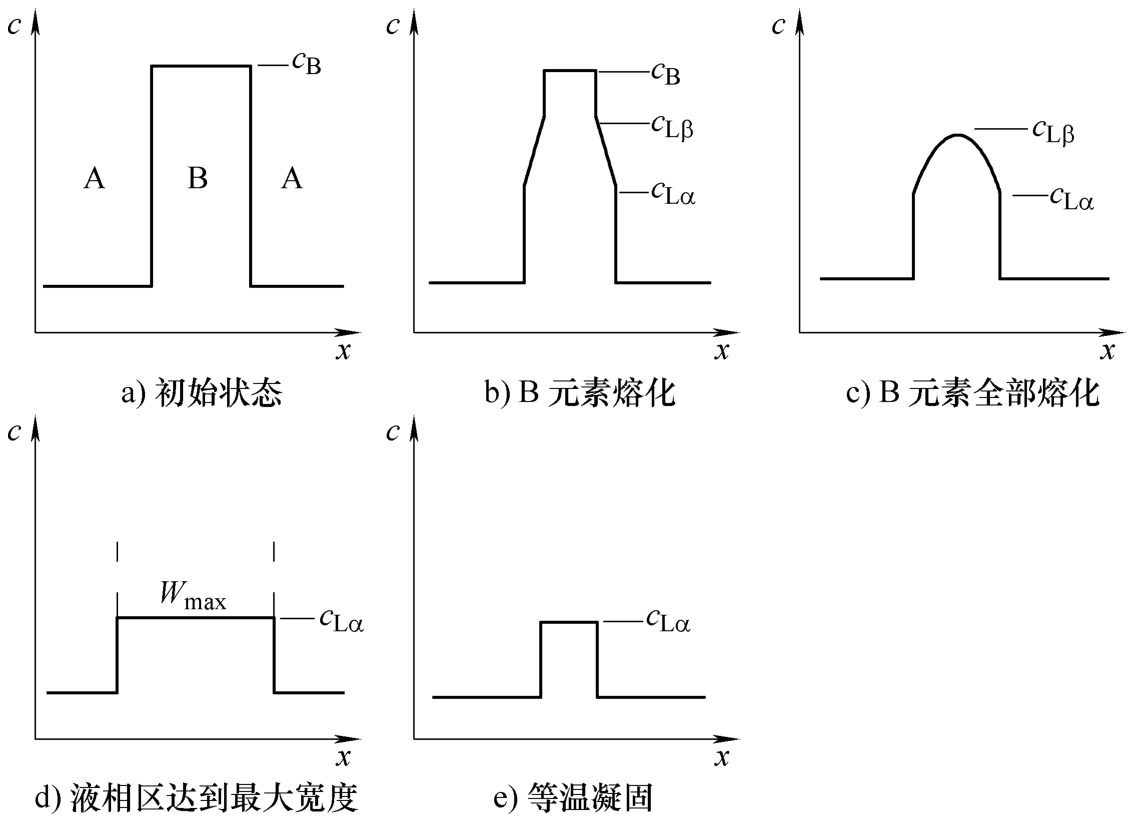

以简单的二元共晶合金的过渡液相焊接为例,图2-38所示为二元共晶合金的相图,图2-39给出了金属过渡液相焊接的过程的示意图。比如Ag/Cu/Ag的连接就是这一个过程。

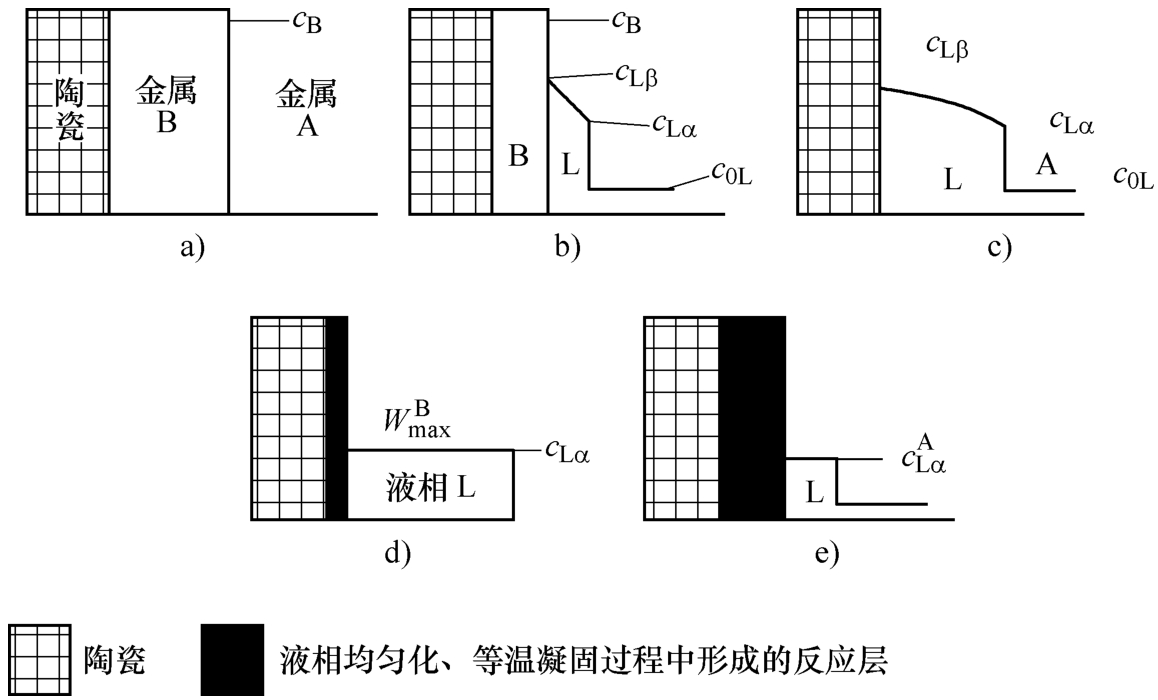

2.陶瓷局部过渡液相焊接(PTLPB)的过程

在陶瓷局部过渡液相焊接中,图2-40给出了陶瓷局部过渡液相焊接的过程的示意图。其中液态金属由金属B的熔化而成。采用B/A/B中间层进行陶瓷的焊接就属于这一过程。它通常在界面形成一个反应层,这个反应层对于焊接过程和接头质量有重大影响。

图2-38 二元共晶合金的相图示意图

图2-39 金属过渡液相焊接的过程的示意图

图2-40 陶瓷局部过渡液相焊接的过程的示意图

3.陶瓷局部过渡液相焊接的特点

陶瓷局部过渡液相焊接的特点在于:它具有钎焊和扩散焊的优点:它的液态金属起钎料的作用,由于液态金属参与焊接过程,不但加快了焊接进程,还降低了对工件表面加工的要求,并消除了固相焊接中难以完全消除的界面孔洞;与活性钎焊也不相同,在液态金属的等温凝固和随后的均匀化过程,又具有扩散焊的特征。

以B/A/B形式的多层中间层为例,介绍中间层材料的选择原则:

1)B熔化或者B/A形成液态合金应该能够润湿陶瓷,因此,必须有一种是活性材料。

2)如果是由B/A形成液态合金,应该有合适的共晶温度,这个共晶温度就决定了焊接温度,就是要求低于焊接温度;如果是通过B的熔化形成液相,焊接温度应当高于它的熔点。

3)为了保证接头性能(比如耐热性),金属A的选择应当根据其线胀系数和弹性模量(影响接头残余应力)、接头强度、耐蚀性综合考虑。

4)A、B之间应当有较高的互相扩散系数,以缩短焊接时间。

5)A、B之间应当不产生脆性相。

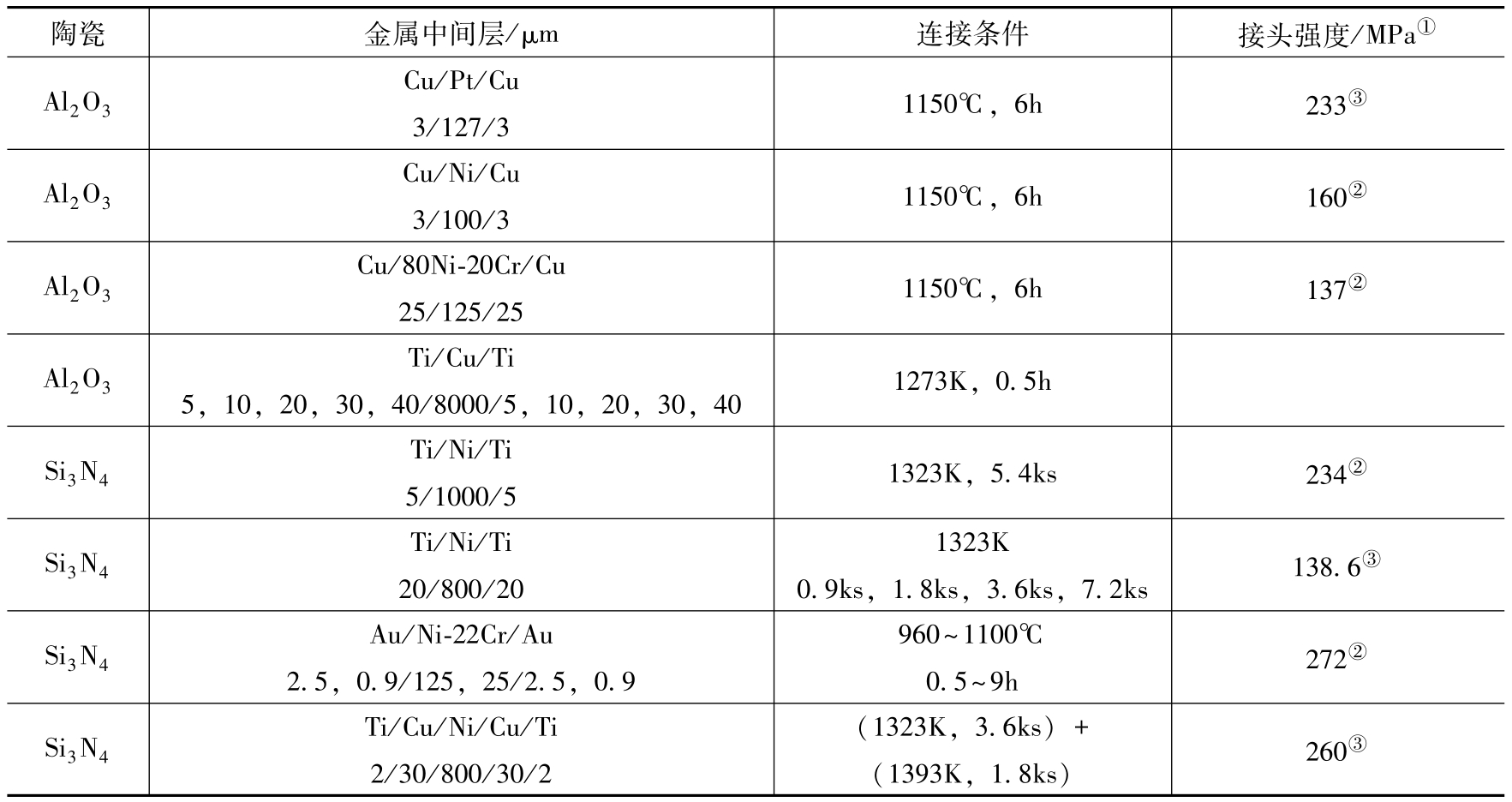

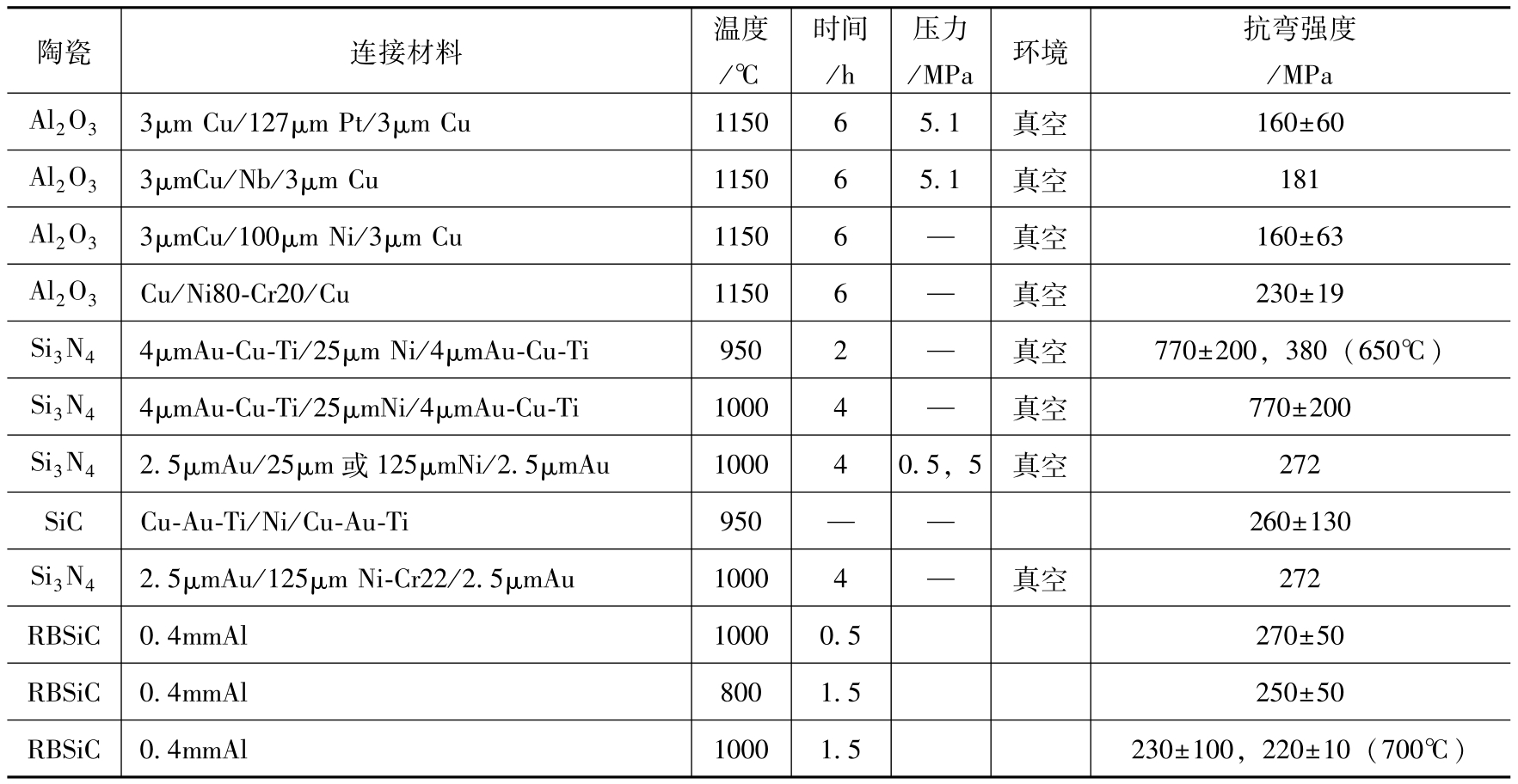

表2-41给出了一些陶瓷局部过渡液相焊接时的中间层材料及其厚度和焊接参数。

表2-41 一些陶瓷局部过渡液相焊接时的中间层材料及其厚度和焊接参数

①四点抗弯强度。

②平均接头强度。

③最高接头强度。

过渡液相焊接(TLPB)的优点在于用较低的焊接温度和较低的焊接压力形成接头,这有利于避免母材组织性能因较高的焊接温度发生不利的变化和因较高的焊接压力而发生过大的变形。这一过程可由多层复合中间层来实现,中间层应当由两层以上熔点及活性不同的金属组成,且必须具备以下条件:

1)在较低温度下,能够通过低熔点层的熔化或者复合中间层之间的相互反应形成一薄层液态金属,这个液态金属要能够与陶瓷反应形成牢固的结合面。

2)在焊接温度下,这个液态金属要能够与高熔点层快速相互扩散并形成以高熔点层原始成分为主的均匀组织。

3)接头焊缝的熔点比焊接温度高且高温性能好。

这个多层复合中间层通常由一薄层低熔点材料(或可以通过反应来形成低熔点物质)熔敷在较高熔点的其他中间层上,由低熔点材料熔化形成过渡液相,这个过渡液相要能够与高熔点物质发生反应而形成合适的高熔点物质,从而消耗掉低熔点物质。例如:

用Cu/Nb/Cu作为复合中间层来焊接Al 2 O 3 陶瓷时,过渡液相可以与Al 2 O 3 陶瓷发生反应而在界面上形成不连续的Cu-Al-O相,反应的结果既消耗了Cu,又形成了难熔化合物;用Ti/Ni/Ti作为复合中间层来焊接Si 3 N 4 陶瓷时,Ti-Ni在942℃存在一个共晶点,若在1050℃焊接,共晶液相与Si 3 N 4 陶瓷接触,Ti与Si 3 N 4 陶瓷反应在界面上形成TiN,同时,过渡液相还与Ni能够反应形成熔点在1378℃的Ni 3 Ti,这些都是高熔点化合物。这就是由低熔点材料熔化(此处是Ti-Ni共晶相)形成过渡液相,这个过渡液相与高熔点物质发生反应而形成合适的高熔点物质,从而消耗掉低熔点物质的例子。

还有一种情况就是在较低温度下过渡液相与难熔金属发生反应形成一层高熔点物质(比如,难熔的金属间化合物)。采用Sn/Nb/Sn作为复合中间层来焊接陶瓷时,Sn作为低熔点材料熔化形成过渡液相,Nb和Sn可以形成三种金属间化合物,其中,Nb 3 Sn可以在高温下稳定存在,选择合适的焊接温度就可以得到稳定的Nb 3 Sn相。其接头经过1500℃退火后的室温强度可达母材的70%。

如果必要,在焊后还可以进行不加压的高温退火。

在选择多层复合中间层时,要考虑中间层材料之间的二元相图或多元相图;还要考虑中间层材料与陶瓷之间的反应,可能形成的新相及其力学性能。

1.用Cu/Pt/Cu复合中间层焊接Al 2 O 3 陶瓷

用气相沉积法在Al 2 O 3 陶瓷上沉积3μm左右的Cu作为过渡液相,127μm左右厚的Pt层作为高熔点物质,与通过气相沉积法涂Cu的Al 2 O 3 陶瓷在真空中加5.1MPa的压力进行焊接。焊接参数为:焊接温度1150℃(略高于Cu的熔点,远低于Pt的熔点),保温6h,加热速度4℃/min,冷却速度2℃/min,真空度在(1.1~2.7)×10 -3 Pa以上。

Cu与Pt在高温下可以完全互溶,因此,在Cu的熔点以上形成的液态Cu可以由于Cu向Pt中扩散而消失。Pt的线胀系数与Al 2 O 3 陶瓷相近,且具有优越的抗氧化性能。接头区分析可见:靠近陶瓷的界面上Cu的质量分数最高,可达6%~9%,中间层中心Cu的质量分数最低,约为1%,在整个中间层中Cu的平均质量分数为4.2%。Pt在中间层中占94%。其固相线约在1740℃,接近纯Pt的熔点。不能用纯Pt焊接Al 2 O 3 陶瓷,因为用纯Pt焊接Al 2 O 3 陶瓷时,固相扩散焊接温度需要在1700℃。而用Cu/Pt/Cu复合中间层形成的过渡液相却可以在1150℃下焊接Al 2 O 3 陶瓷,这种焊接接头四点抗弯强度可达100~220MPa,最高可达240MPa(母材则为250~310MPa)。在1000℃下退火10h,接头强度会提高。

2.用Cu/Nb/Cu复合中间层焊接Al 2 O 3 陶瓷

Nb作为高熔点材料,其不仅熔点高,而且,线胀系数与Al 2 O 3 陶瓷相近。从相图上看不出它与Cu能够形成脆性相,在Cu的熔点以上Nb在Cu中的平衡溶解度很低,但少量的Nb溶入液态Cu中,可以降低作为过渡液相的Cu合金的润湿角,有利于形成强的金属与陶瓷的结合。

采用气相沉积法在Al 2 O 3 陶瓷表面沉积3μm左右的Cu作为过渡液相,用99.99%的纯Nb作为高熔点中间相。焊接条件与用Cu/Pt/Cu复合中间层焊接Al 2 O 3 陶瓷相同,则焊接接头四点抗弯强度可达119~255MPa,平均强度可达181MPa。其断口在金属与陶瓷的界面上,大部分断口还拽出一块陶瓷来。拽出的陶瓷越多,强度越高。还发现在金属与陶瓷的界面上有Cu以及析出的第二相,这种第二相的成分为Cu-Al-O,可能是Cu的铝酸盐,大部分析出的第二相中还有Si。其呈现两种形态:一种析出在Nb的晶粒边界,勾画出Nb的晶粒轮廓,显示Nb的平均晶粒直径为60μm左右;另一种则分散析出在Nb的晶粒内部。这种析出相与金属和陶瓷结合得很好,断裂穿过析出相。

用Cu/Nb/Cu复合中间层焊接Al 2 O 3 陶瓷的接头,经过1000℃下退火10h,接头强度会提高。

3.用Cu/Ni/Cu、Cr/Cu/Ni/Cu/Cr和Cu/Ni80-Cr20/Cu复合中间层焊接Al 2 O 3 陶瓷

Ni是相对于作为过渡液相Cu的熔点较高的元素,作为高熔点的元素,它也是高温合金的基本元素,因此,用它来焊接陶瓷是可以将接头使用在高温条件下的。

Cu与Ni可以无限互溶,用Cu/Ni/Cu作为复合中间层可以更容易地均匀化。用厚度100μm左右的镍片和厚度3μm左右的铜片作为复合中间层形成过渡液相在1150℃×6h下焊接Al 2 O 3 陶瓷,形成的中间层已经均匀化,此中间层为Cu6Ni94的合金,其液相线为1430℃,接近纯镍的熔点1453℃。

用Cu/Ni/Cu作为复合中间层进行过渡液相焊接,其接头抗弯强度为61~267MPa,平均强度可达160MPa。分散度比Cu/Pt/Cu和用Cu/Nb/Cu作为复合中间层时接头的抗弯强度大,但其最高强度仍高于陶瓷。其高强度接头断裂在陶瓷中。

采用同样的条件以Cu/Ni80-Cr20/Cu为复合中间层焊接Al 2 O 3 陶瓷时,虽然均匀化后,仍有少量未完全扩散,但其固相线仍高于Cu的熔点1150℃。用这种材料作为复合中间层焊接Al 2 O 3 陶瓷时,由于Cr含量的提高,中间层的屈服强度提高,不利于降低接头的残余应力,但其接头强度分布较为均匀,平均抗弯强度可达230MPa。

用Cr/Cu/Ni/Cu/Cr作为复合中间层进行过渡液相焊接时,先在Al 2 O 3 陶瓷表面涂覆一层10nm的Cr,Cr可以降低富Cu相对Al 2 O 3 陶瓷的润湿角。

4.用Cu-Au-Ti/Ni/Cu-Au-Ti复合中间层焊接Si 3 N 4 陶瓷

用48%Cu、4μm的Au和4%Ti(指质量分数)作为复合中间层的低熔点合金,其熔点为910~920℃。加Ti是为了改善其对Si 3 N 4 陶瓷的润湿性,用厚25μm的Ni作为高熔点的材料。在焊接过程中,焊接温度要略高于910~920℃,使Cu-Au-Ti熔化而作为过渡液相,而后Ni熔入其中,形成Ni80-Cu10-Au10的中间层,其熔点为1300~1350℃。在冷却过程中温度低于970℃,将出现Ni与Cu-Au的分离,形成富Ni相和富Cu-Au相,这样对接头的高温性能不利。这种接头耐高温性能较差。

5.用Au/Ni80-Cr20/Au复合中间层焊接Si 3 N 4 陶瓷

用125μm或25μm后的Ni80-Cr20作为核心材料,涂以厚度2.4~2.6μm的Au,在960~1000℃进行焊接,加压0.5MPa。在1000℃下保温4h,接头的平均强度为272MPa,与用Ni80-Cr20进行扩散焊的接头强度相当。若将焊接压力提高到5MPa,其接头的平均强度与加圧0.5MPa相当。

用0.4mm厚的纯Al作为中间层采用过渡液相扩散法在真空中用700~1100℃×0~240min的条件来焊接RBSiC(反应烧结SiC)陶瓷,并以不同的冷却速度得到焊接接头。用Al焊接RBSiC时,形成了一薄层富Si层和一厚层的陶瓷连接层。富Si层中的Si浓度超过了焊接温度下液相的饱和浓度,在一定条件下可以得到100%的纯Si层。富Si层中的Si浓度取决于焊接温度和冷却速度,而与焊接时间关系不大。当焊接温度为880℃,冷却速度为0.4℃/min时,就可以得到100%的纯Si层;焊接温度1000℃和炉冷的冷却速度也可以得到100%的纯Si层。而陶瓷反应层的厚度随焊接温度的升高而加厚,冷却速度与焊接时间对陶瓷反应层厚度的影响不大。

在1000℃×30min和冷却速度0.4℃/min的条件下焊接RBSiC得到的焊接接头的室温四点抗弯强度可达270MPa,而1000℃×90min和炉冷得到的焊接接头在700℃时的四点抗弯强度仍可达到220MPa。

表2-42给出了不同条件下过渡液相扩散焊接法焊接的各种陶瓷焊接接头的四点抗弯强度。

表2-42 不同条件下过渡液相扩散焊接法焊接的各种陶瓷焊接接头的四点抗弯强度

注:连接材料栏中数值为厚度。