某些情况下,将反应物加入到反应容器的方式、顺序及时间等会对反应结果有一定的影响。此时,就需要从反应操作控制的难易、副反应的多少、收率的高低等方面综合考察,最终确定合适的加料方式及次序等因素。

对于多数化学反应来说,参与反应的物料在加料时可一次性加入,而有些则需要分批加入。某些化学反应要求物料按一定的先后顺序加入,否则会加剧副反应,使收率降低。

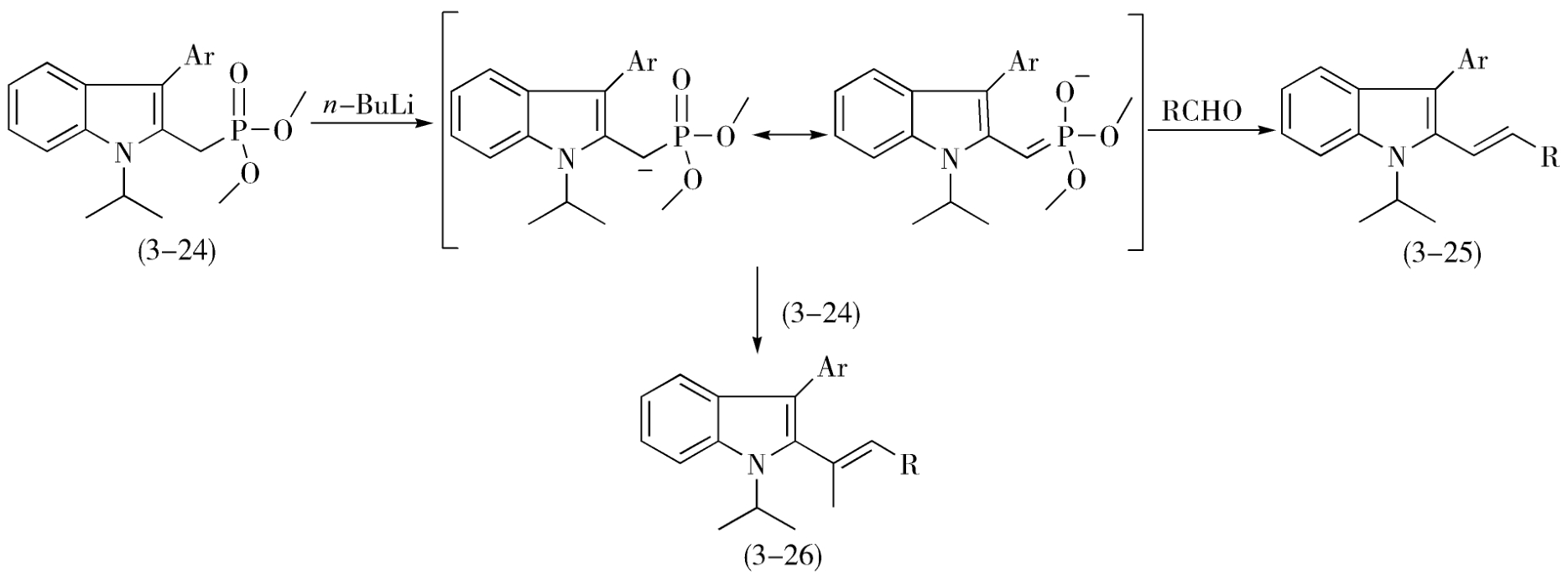

在Horner-Emmons反应中,将正丁基锂加入磷酸酯(3-24)中生成了磷酸负离子,再与醛作用生成烯(3-25)。此过程中会产生一种甲基化的杂质(3-26),这是由磷酸负离子与未反应完全的磷酸甲酯反应得到的,若采用反加法,将磷酸酯加入到正丁基锂中就可避免该副反应的发生(图3-21)。

图3-21 Horner-Emmons反应

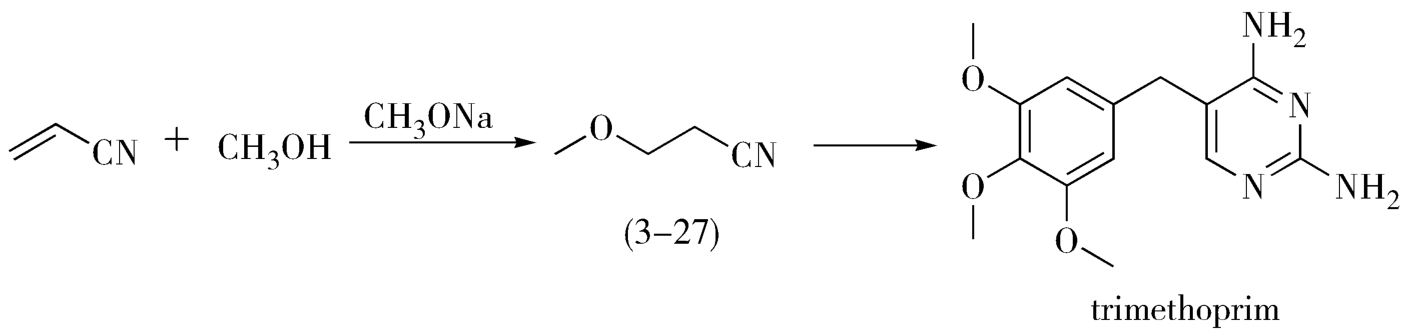

在合成甲氧苄氨嘧啶(trimethoprim)时,需制备3-甲氧基丙腈(3-27),它是由甲醇和丙烯腈在甲醇钠的作用下制得的,如图3-22所示。该反应的正确加料顺序为:10℃下,将甲醇和丙烯腈的混合液滴加至甲醇钠溶液中。这是由于丙烯腈相对不稳定,遇碱易聚合成胶状物。

图3-22 甲氧苄氨嘧啶中间体的合成

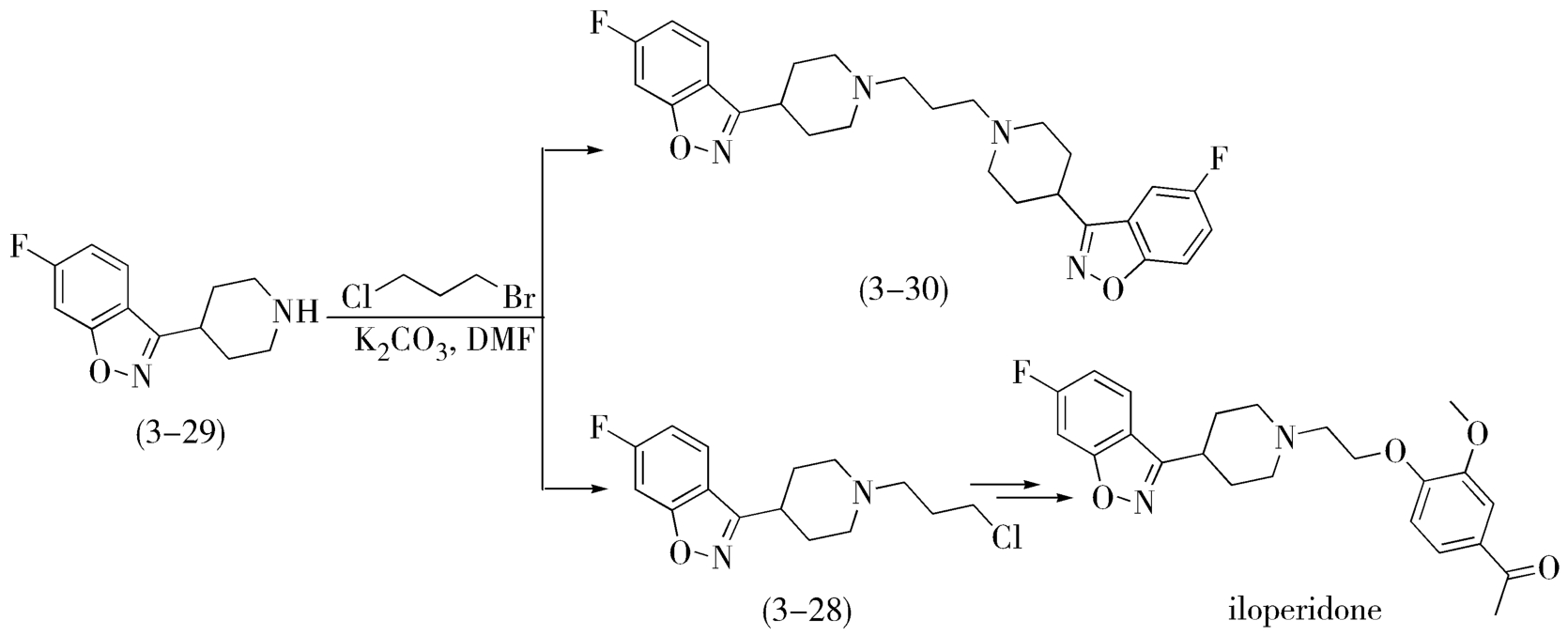

化合物3-28是治疗精神分裂症药物伊潘立酮(iloperidone,fanapt)制备过程中的一个中间体,它是由6-氟-3-(4-哌啶基)-1,2-苯并异

唑(3-29)与1,3-溴氯丙烷发生亲核取代反应制得的(图3-23)。该反应是一个放热反应,为避免反应温度升高,将1,3-溴氯丙烷分批加入至(3-29)的DMF溶液中,或在加料过程中冷却反应液,防止副产物(3-30)的生成。

唑(3-29)与1,3-溴氯丙烷发生亲核取代反应制得的(图3-23)。该反应是一个放热反应,为避免反应温度升高,将1,3-溴氯丙烷分批加入至(3-29)的DMF溶液中,或在加料过程中冷却反应液,防止副产物(3-30)的生成。

图3-23 伊潘立酮合成中间体的合成

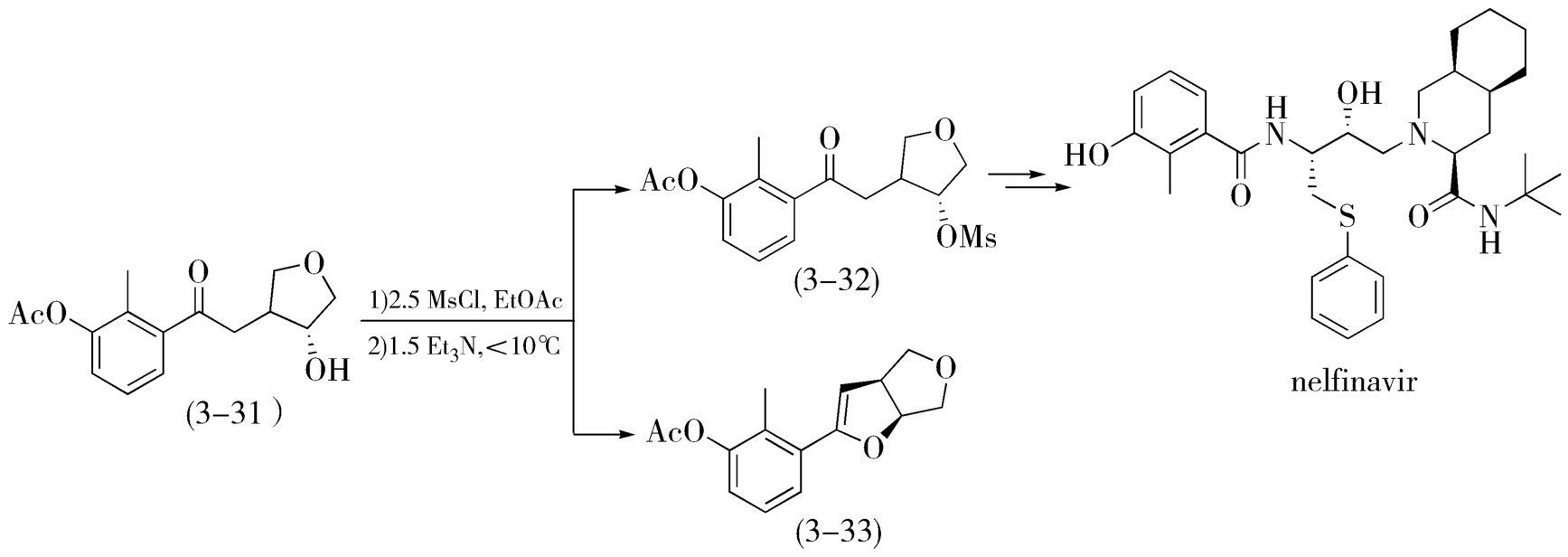

化合物(3-32)是合成治疗艾滋病药物奈非那韦的中间体,当使用常规的甲磺酸酯合成的加料顺序,即将甲磺酰氯加入至(3-31)和三乙胺的组成的混合物中,此时目标产物(3-32)与副产物(3-33)的生成比例为95∶5;若采用半连续生产工艺,平行地加入原料(3-31)和三乙胺可得到高收率的、唯一的产物(3-32),如图3-24所示。

图3-24 奈非那韦合成中间体(3-32)的合成

除上述的加料顺序会影响反应的结果外,恰当的加料时间也会提高反应的收率及产物的纯度等。

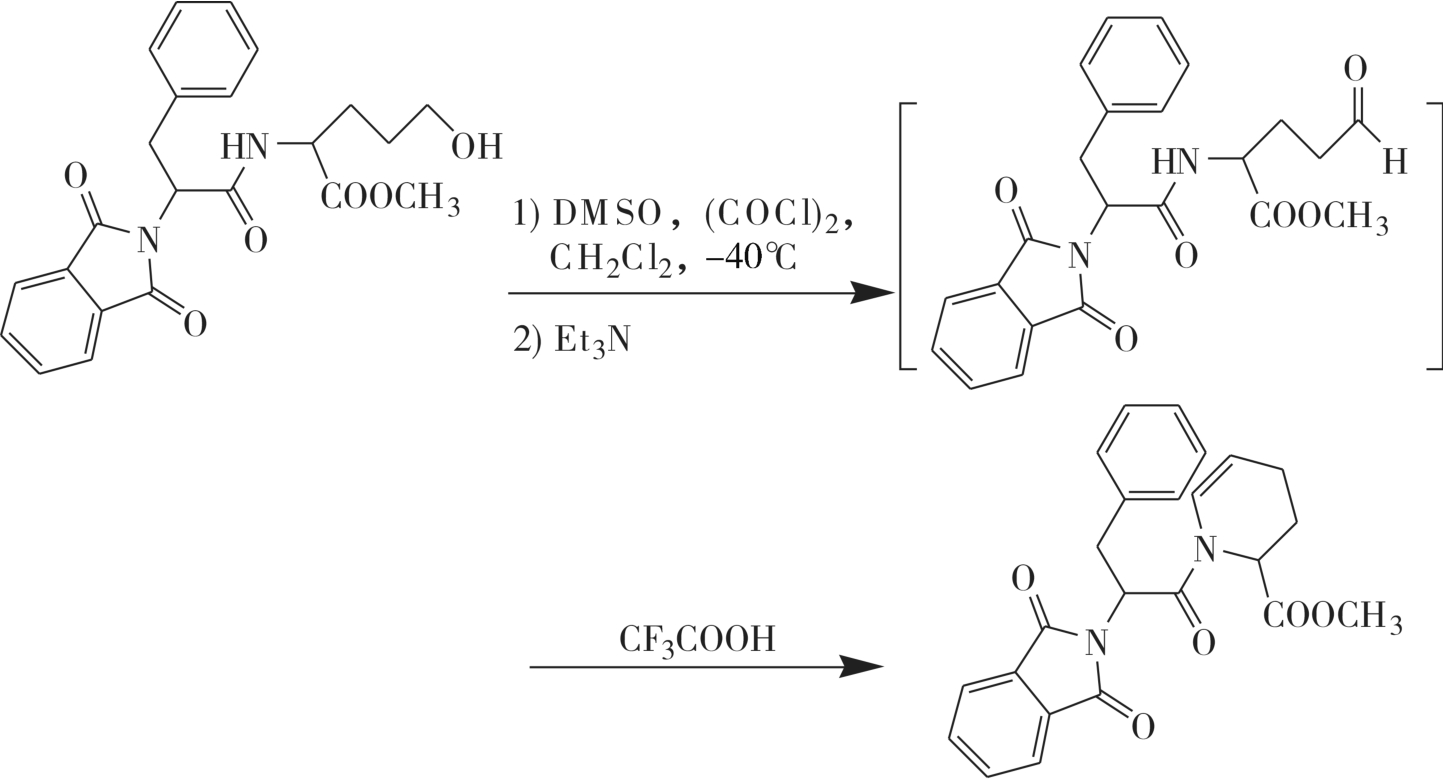

在一个血管紧张素转化酶抑制剂的合成中,中间体MDL28726是经Swern氧化制得,氧化反应中,实验室小试在-20~-15℃很容易进行,中间体醛通过三氟乙酸原位转化为丙烯胺。工业化生产时采用同样的温度条件,收率却从55%降至31%。收率下降的原因是草酰氯和三乙胺加料时间过长,使得活化的DMSO在三乙胺加料完毕之前大量分解。将温度降至-40℃,此温度条件允许缩短加料时间,收率为52%,与小试阶段相当。改用半自动工艺,成功放大。关键试剂加料时间对工艺的影响如下(图3-25)。

图3-25 关键试剂加料时间对工艺的影响

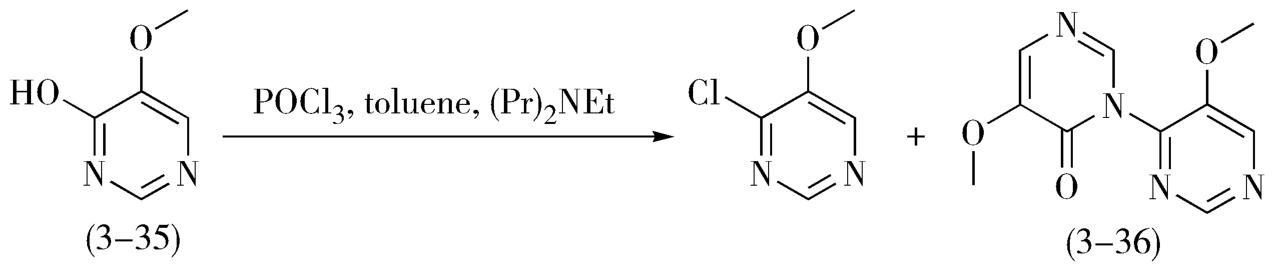

在羟基嘧啶(3-35)氯代的工艺中,氧氯化磷被当成限制性试剂加入。加料时间在2~3分钟内完成时,产生约3%的二聚体杂质(3-36),如图3-26所示;当加料时间增加到适合工艺生产的30分钟后,会产生13%的二聚体。通过优化,相同加料时间内改变了加料方式后使二聚体的量降到4%,目标产物氯化嘧啶的收率为85%~87%。

图3-26 氧氯化磷的加料时间对工艺的影响

以上实例说明,对于某些药物合成反应,不仅要求物料的加入需按一定的先后次序,加入时间也要根据具体反应情况来确定,否则会影响反应的结果。当然,影响反应的条件是多方面的,绝不能把各个因素分开来看,要把它们统一起来。