轨道检查仪是专门用于轨道几何参数测量与分析的检测仪器,包括检测机械装置、数据采集分析系统(即微型计算机控制检测分析系统,以下简称“面板”)和智能型分析处理软件三大部分。轨道检查仪借鉴捷联式惯性系统的基本原理,采用姿态测控和轨迹测量原理(与大型轨检车的原理近似),通过在轨道上匀速推进,自动准确实时测量、大密度(采集间隔0.125m)记录轨道的静态几何参数,所有检测数据都可以通过数据采集分析系统转存在U盘上,在计算机中作进一步分析,提供轨道缺陷报表,指导修理作业,进行线路质量管理。

1)结构简介

GJY-T-4型轨道检查仪是用于测量轨道静态几何参数的小型推车。它自带的微型计算机系统用于记录并分析检测数据,同时将测量的真实结果显示在液晶显示屏上,并可人机对话,用于记录线路的百米标记、道口、站台、固定螺栓脱落、断轨、烧化、毛边、边磨等标记。除此以外,现场检测的数据还将存储在数据采集分析系统的内存中,可通过U盘将所有检测数据转出后录入计算机中作进一步的数据处理及线路质量管理。

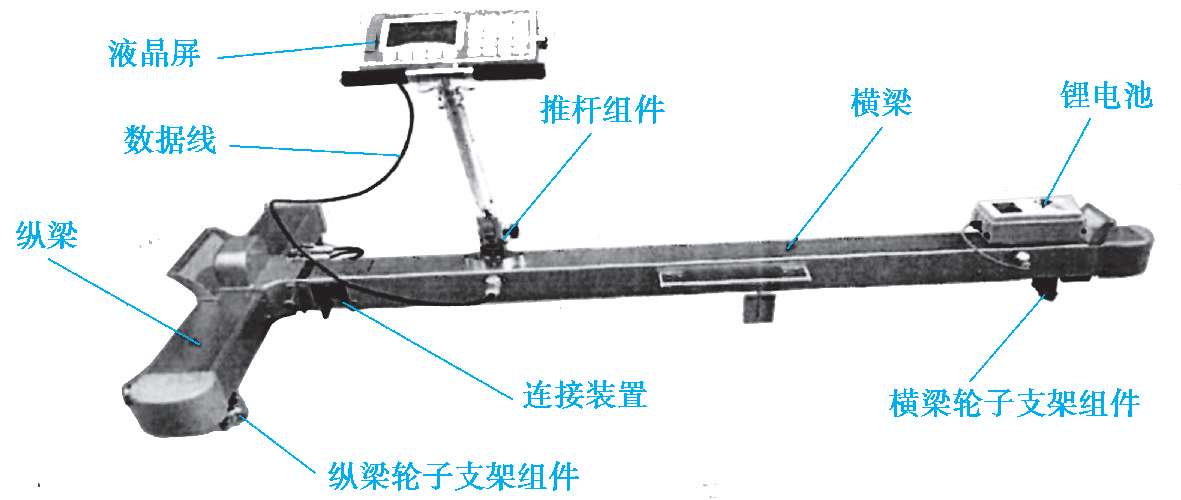

GJY-T-4型轨道检查仪包括检测机械装置、数据采集分析系统和分析处理软件3个部分。GJY-T-4型轨道检查仪的机械结构如图2.3所示。GJY-T-4型轨道检查仪主要用于里程、轨距、超高、矢距、纵平的自动检测和缺陷检查,判断线路的横平状况、纵平状况以及是否有三角坑,为线路的维护提供依据。

图2.3 GJY-T-4型轨道检查仪的机械结构

2)工作原理

将GJY-T-4型轨道检查仪按上道要求放置在轨道上,打开面板开关,进入自动运行状态,小车在轨道上匀速推行时,各传感器将自动测量轨道的几何参数,通过计算后将轨道几何参数显示在显示屏上,检测数据同时也记录到了面板内存中,以便通过GJY DataBase轨道参数分析处理软件对检测数据进行进一步的数据处理。

GJY-T-4型轨道检查仪是用于测量轨道静态几何参数的小型推车式仪器。轨道检查仪的自带数据采集分析系统用于采集、记录、分析检测数据,并能实时显示所测参数,如里程、轨距、水平、轨向(10m弦)、正矢(20m弦)、高低的真实值,并可进行人机对话。

1)传感器精度高、性能稳定

轨向(正矢)和高低采用非接触式姿态测控和轨迹测量原理,与采用接触式测量方法相比,大大减轻了线路肥边或磨耗等对测量精度造成的影响,提高了轨向(正矢)和高低的测量精度,并充分考虑了产品野外作业和电气化铁路下的抗干扰能力。

2)质量轻,上、下道方便

上、下道时需人工操作,只需将横梁的走行轮放在钢轨顶面上,抬起纵梁向前轻推后将纵梁行走轮放在另一侧钢轨顶面上即可。通过弹簧的压力,自动使定位装置紧贴钢轨的内侧面。下道时先将纵梁行走轮向前轻推后再抬起,再将横梁抬起即可。下道动作与上道刚好相反。上、下道不到10 s即可完成。

3)自动测量记录

轨道检测仪上道后,打开数据采集分析系统开关,按照显示菜单提示可进行自动测量。匀速推动小车走行,每0.125m自动采集一次数据,记录到内存中并将分析的结果及时滚动输出到液晶显示屏上。轨距和水平的校准一般在出厂时已校正好,如检查中发现有误差,可现场在1 435mm的轨距及水平为零的标准点校准(也可用厂家配备的标定器进行校正)。校正时将小车置于该点上,按显示菜单提示校准即可。高低和方向的标零只需使仪器处于静止状态下,按显示菜单提示即可标定。

4)自动超限报警

在面板中设定好轨距和水平的超限报警标准后(一般设定为临时补修标准),仪器在测量采集数据的过程中遇到轨距和水平(直线上)超过设定的标准值时会自动报警,报警时面板将变为红色显示并伴有蜂鸣声,使检测者能够及时准确地发现线路中比较大的病害处所。

5)软件分析全面

轨道检查仪所检测的数据都存储到数据采集分析系统的内存中,可存储100 km的线路检测数据,利用U盘作为转存储介质,能方便快捷地将检测数据转到通用计算机中,通过GJY DataBase轨道参数分析处理软件可对检测数据进行分析、结果显示、打印、存储,并可与工务管理信息系统连接提供线路维修的决策指导意见。GJY DataBase轨道参数分析处理软件提供了线路的水平、轨距、轨距变化率、左右股轨向、左右股正矢和左右股高低及三角坑的数据谱图,线路质量缺陷(如轨枕裂纹、螺钉松脱等)和线路状态(如隧道等)的分布图表,还提供各种超限报表等。

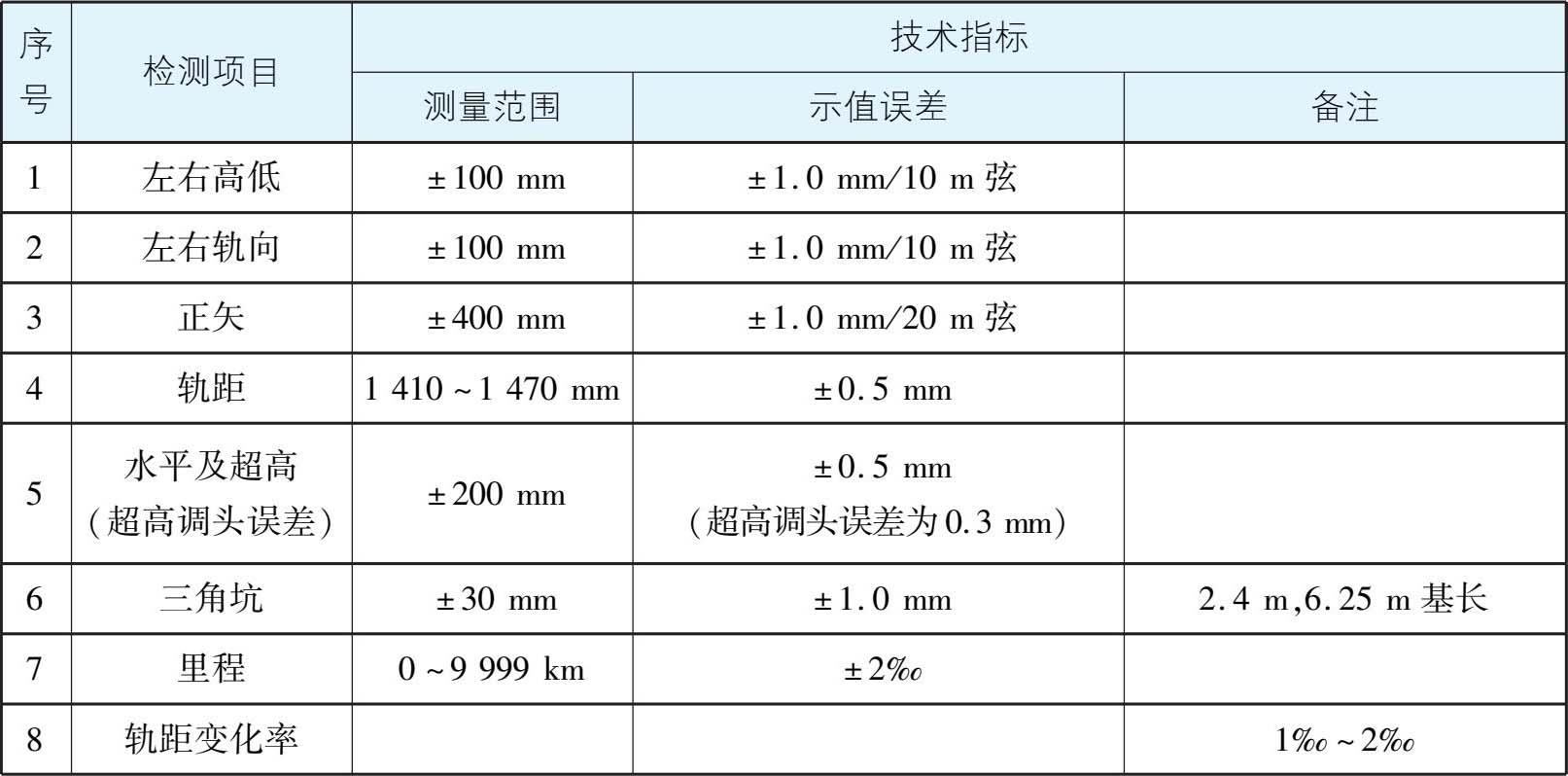

①检测项目及主要技术指标见表2.2。

表2.2 检测项目及主要技术指标

②采样间隔:0.125,0.25,0.5,1m四种可选。

③内存:储存100 km以上线路检测数据。

④电池容量:能连续工作12 h以上。

⑤质量:≤40kg。

⑥外形尺寸:长×宽×高= 1 700mm×1 100mm×1 000mm。

GJY-T-4型轨道检查仪在多次使用后,计量性能会发生改变,需要定期校准(标定)和周期检定。该仪器在每次使用时需要进行传感器标零设置(厂家配备了标定器和检定台),使用时参考轨道检查仪使用说明书(数据采集分析系统部分)。

1)传感器标零设置(校准)方法

①每天在上道正式测量前或检修维护后进行传感器标零设置。

②标零设置应在厂家配备的经过检定的标定器上进行。

③将标定器放在水平位置,调整标定器上的4个地脚螺母使安装在标定器上的条式水平仪纵向和横向两个水泡均在0°水平位置,使标定器上两导轨面处于绝对水平位置。

④两人将GJY-T-4型轨道检查仪抬起,放到标定器上方使横梁行走轮置于一侧轨顶面,定位轴承紧贴轨道内侧中间定位,轻推纵梁使横梁右边弹簧压缩到能将纵梁一边的两个定位轴承能放入另一轨内侧面为止,然后将纵梁上的行走轮置于另一轨顶面。横梁一侧弹簧回弹后,纵梁上两个定位轴承将与另一轨内侧自动贴合。

⑤轻轻来回短距离推动轨道检查仪,调整在合适的位置,然后使仪器保持在静止状态。

⑥按《数据采集分析系统说明书》中的设置传感器零点选择界面及设置传感器零点界面设置各传感器在标准位置。

如果用户由于特殊原因需要在现场对轨道检查仪进行标定时,对轨距和水平,可以用道尺在线路上(没有肥边和磨耗)分别找出一个轨距和水平为零的地方,然后将仪器分别放在零点处对轨距和水平进行标定(这种标定方法会带入道尺误差,非特殊情况下不得使用,如果应用此法,使用的道尺必须是经严格检验合格的,以免严重影响轨道检查仪的测量精度);对方向和高低传感器的标定,只需使仪器保持静止状态即可标定。建议对方向和高低传感器的标定在上道后正式检查之前进行。

2)周期检定

①GJY-T-4型轨道检查仪在拆装、检修或使用达到3个月或里程累计1 000 km后应进行检定。

②检定应在厂家配备的标准检定台上进行。

③检定时必须按照《GJY-T系列轨道检查仪检定方法》中的相关规定进行检定。

GJY-T-4型轨道检查仪由横梁、纵梁、手推架、数据采集分析系统(面板)及数据信号电缆线组成,其上道准备及数据采集过程如下:

1)仪器组装

①检查机器各部分有无松动现象。

②将纵梁和横梁对接,拨动棘轮扳手端头卡簧朝下,拉起连接部位的卡板手柄,向下搬动棘轮扳手手柄,使横梁、纵梁连接紧固(紧固后卡板手柄将不会自动弹回去),然后将横梁上的数据线与纵梁上的接头连接紧固,将电池盒卡入固定卡座上并用电源线连接。

③调整手推架高度

a.松开小十字螺母,向下按小S形片,提推杆向上,调节定位销到扇形片两个开口槽的最上槽,带紧小十字螺母。

b.将手推架座上的销钉用手指按下,再将手推架向左旋转90°,销钉在弹簧作用下自动复位,将手推架固定。

c.调节推杆上部偏心锁紧装置,伸缩推杆到操作的合适位置,锁紧偏心锁紧装置。

④将面板连接到手推架托架上。

⑤用数据信号线将面板、横梁上的航空插座连接并拧紧。

⑥打开电源开关及面板电源开关,检查数据信号线是否接通及显示是否正常。

2)控制面板资料导入

按《数据采集分析系统使用说明书》中“资料设置”操作方法将“设置. txt”文件导入面板中(仪器在第一次使用时进行一次资料导入即可)。

3)标零设置

按《GJY-T系列轨道检查仪检定方法》和《轨道检查仪GJY-B标定器使用说明书》进行设置。

4)上道进行轨道检查

①上道。两人将GJY-T-4型轨道检查仪抬起,放到轨道上方使横梁右侧的行走轮置于右轨顶面,轻推纵梁使横梁右边弹簧压缩到能将纵梁一边的两个定位轴承能放入钢轨内侧面为止,然后将纵梁上的行走轮置于左轨顶面。右侧弹簧回弹后,左边两个定位轴承与左轨内侧自动贴合。

②上道后,准备进行数据采集。数据采集时系统设置及操作方法参见《数据采集分析系统使用说明书》,匀速地推行仪器。在推行过程中,如遇避车,按“暂停”键后下道,并在下道地方做标记,避车后在标记位置上道,如有需要可在静态下按“F1”键对方向和高低传感器进行标零,再按“暂停”键继续向前推行进行数据采集。数据采集过程中向后拉仪器可删除已测量的数据,再前进时将继续采集数据。

在天气比较寒冷的地方使用轨道检查仪时应注意,如果轨道检查仪从室内外温差比较大的房间拿到现场使用时,建议在现场提前开机让仪器预热15~30min,使仪器的各电子元器件和传感器能处于低温稳定状态后再进行轨道检查。具体方法可以将仪器开机处于“自动监测状态”,等显示的监测温度趋于基本稳定后再进行轨道检查作业。

5)下道、拆机、转运及软件数据处理

GJY-T-4型轨道检查仪在完成轨道检查后,仪器需下道、拆机及转运,还需要对检测数据进行数据处理,其过程如下:

①仪器在自动运行采集数据完毕时,在轨道检查状态按“Esc”键退出,再按“确定”键,此时测得的数据文件将自动保存在面板内存中。按面板系统操作步骤,将面板正常关机,再将电池的工作开关置于“空”位,最后将仪器下道(下道是上道的逆过程)。

②将U盘接入控制面板USB接口,开机将检测数据导出到U盘中,关机后拔出U盘。

插拔U盘时最好在不带电状态下进行。仪器不工作时需将电源工作开关置于关闭状态或拆下供电电源,否则电池将自动放电。

6)仪器拆分

①将面板、横梁上的航空插座、纵梁上的航空插座连接电缆拧掉。

②将控制面板从手推架托板上取下,将电池从横梁电池座上取下。

③手推架回位。

a.调节推杆上偏心锁紧装置,缩回到最低位置,锁紧偏心锁紧装置。

b.将座椅上的插销用手指按下,往右旋转手推架90°。

c.先松开小十字螺母,往下按小S形片,推杆向下,调节定位销到扇形片两个开口槽的最下槽,带紧小十字螺母。

④拨动棘轮扳手的卡簧朝上,向上扳动棘轮扳手手柄,拧松连接螺栓,待连接部位的手柄自动弹回时,将纵梁和横梁拆分开。

⑤将仪器各表面擦拭干净后装箱(尤其是测量轮和走行轮必须清洁干净)。

7)仪器转运

在不使用本仪器或转移场地时,应将整机装入包装箱(纵梁和横梁分开装箱)后转运,不能让仪器在剧烈振动、强磁辐射的环境下运输。

8)检测数据处理

将U盘带回或就地用笔记本电脑按《GJY Database轨道参数分析处理用户手册》进行数据处理、分析及报表打印。

目前,线路的养护维修工作正向着养路机械化方向发展,一些单项作业已实现了机械化和半机械化。但在日常的许多线路养护维修和线路病害整治方面,仍需使用手工工(机)具进行一些最基本的线路作业。线路上常用的养路维修手工工(机)具是目前线路维修基本作业必不可少的操作装备。

使用手工工(机)具进行作业,对列车运行影响小,行车安全可靠性大;手工工(机)具作业易操作,简单实用,能有效地消除线路病害;手工工(机)具体积小、质量轻、成本低,有一定的工作效率和作业质量。

常用于线路手工作业的工(机)具,一般按其外形、用途、种类分为柄类工具、长件类工具、小件类工具、利刃类工具、特用类工具和运输类工具等。

①柄类工具:多用于捣固、改道、道床清筛、整理道床等作业,一般有捣镐、小拉耙(又称三齿叉)、大拉耙、口齿耙、九齿钢叉、三齿镐、铁锹、道钉锤等。

②长件类工具:主要有撬棍、长柄接头固定扳手、扣件固定扳手、轨距整正杆、抬杠等。

③小件类工具:主要有活扳手、抬钳、钢轨手抬钳、混凝土轨枕手抬钳、枕木拉钳、手摇钻、枕木夹紧器、枕木紧线器、起钉器、直孔器、起钉垫、直钉器、剁子、箩筐、铁筛等。

④利刃类工具:主要有锛斧、劈刀、龙锯、末工斧、手工锯等。

⑤特用类工具:主要指在机械工具无动力或发生故障时,线路在区间发生故障需应急处理时,以及在特殊情况下进行施工所需要的钢轨作业工具,常用的有锯弓、板钻器、板钻架等。

⑥运输类工具:主要指单轨小车。

1)捣镐

捣镐是线路手工捣固的主要作业工具之一,是用于线路起道后捣实轨枕下道砟,稳固轨枕下基础的作业工具。也可在清筛或清挖冒浆道床作业中,用于刨松板结道床和泥砟。

作业由单人实施,轨枕捣固两人配对作业。捣镐由镐和镐柄组成。镐的一头为镐头,宽度为70m,另一头为镐尖,长度为360mm,主要作串实用(若用于清筛道床时镐尖可稍加长)。

2)铁锹

一般线路作业使用圆头铁锹,用于开挖及清理水沟,埋设、更换线路标志,铲除路肩杂草,修补路肩等作业。铁锹属柄类工具。柄长为1.8~2.0m,属单人作业使用工具。

3)九齿钢叉

九齿钢叉常用于道床坡脚石砟整理、道床边坡整修、收集散砟和杂草清除等作业。钢叉由九齿排列成锹状,柄长为1.8~2.0m,使用时单人操作。

4)道钉锤

道钉锤用于木枕线路改道和更换钢轨时钉道钉,打紧防爬器。道钉锤锤体为柱形体,长为400mm左右,柄长为1~1.2m,作业为单人操作。

5)撬棍

撬棍是线路养护、维修作业的专用工具,通常用于线路、道岔木枕改道起钉作业或用于更换钢轨、尖轨、叉心翻拨作业(轨道电路区段作业宜采用绝缘撬棍,即撬棍中部断开,用绝缘材料隔开后再连接牢固或在撬棍棍身上套上绝缘套进行作业)。撬棍一头为开口撬嘴,另一头为撬棍尖。撬棍长为1.6~1.8m。撬棍使用为单人作业,主要依靠杠杆原理起钉及翻拨钢轨。

6)固定扳手、活扳手

固定扳手、活扳手用于线路联结零件作业。长柄接头固定扳手主要用于扭矩为700~900 N·m的钢轨接头螺栓的紧固,扳手柄长1.2~1.4m;扣件固定扳手主要用于混凝土轨枕扣件螺栓涂油作业的扣件螺栓松紧作业,扳手柄长(加套管)600~700mm;各类活扳手主要用于各种不同规格的护轨、活接头、轨撑等螺栓涂油的松紧作业。扳手作业均为单人操作。

7)枕木夹紧器

枕木夹紧器用于捆扎木枕,将枕木开裂缝隙夹紧闭合,然后进行捆扎。其主要由紧固架和紧固螺杆组成。作业时单人操作。

8)枕木紧线器

在使用镀锌铁丝捆扎开裂木枕时,为使枕木捆扎紧实,用枕木紧线器可起到紧线作用。使用时卡线钳口卡住铁丝,然后用拉紧杆拉紧铁丝,使木枕裂缝逐渐闭合。紧线器作业为单人操作。

9)锛斧

锛斧主要用于木枕削平,以消除垫板底积水,修整枕木面不平翘头、扭曲,消除枕木面与垫板底不密贴的现象,以及修整轨底坡。锛斧呈锄形,属利刃工具,柄长1.2m左右。锛斧削平枕木作业单人操作。

10)龙锯

龙锯主要用于锯断废旧枕木,制作防爬本撑、防爬器加力板及改道用木塞。龙锯为大型锯齿型利刃工具,由锯身与两端握柄组成。使用时由两人配合作业。

11)单轨小车

单轨小车用在钢轨上推行,运送线上零星料、作业工具、小型机具。作业时由一人掌车,随车人员应有4人,并确保在来车前及时将单轨小车撤出线路。

根据作业项目,对所选择的工具进行检查。

1)工具检查

①检查柄杆是否有断痕、毛刺,柄杆与铁件工具安装联结是否牢固,铁丝、拉绳是否有破损。

②检查工(机)具的铁件结构有无裂纹或损坏。

③检查工具的绝缘装置性能是否良好,利刃类工具是否锋利或有无断缺。

④使用前检查单轨小车状态是否完好,走行轮是否有绝缘装置,检查是否带齐防护旗和对讲机等防护用品。

2)工具使用中的注意事项

①携带和使用工(机)具必须轻拿轻放,不得随意抛扔。

②在作业中应视场地条件、作业流程,做到换件堆码有序、方便作业,注意不得侵入限界,不得有碍人身安全。

③在使用中必须随时注意工具的使用情况,发现性能不好、使用不良或损坏,要停止作业,进行检查或修理、调换。

④使用活口扳手应按螺栓的规格和所需扭矩进行选择,不能随意加力使用,以免开口处断裂,不能把扳手作为工具锤敲击物件。

⑤使用利刃类工具时,要注意保护工具的刃口,要清除枕木面的石沙、断铁丝及旧枕木中的断钉,以防损坏工具。

⑥使用绝缘工具作业时,要注意不得碰坏绝缘套管。绝缘撬棍不得用于翻拨钢轨,使用中如发现绝缘装置不良,要及时更换,以免作业中造成连电,影响信号。

⑦道钉锤作业打锤动作、姿势要规范,以防落锤击打钢轨和铁垫板,损坏设备和锤面,锤柄松动时要随时装紧后再使用。

⑧用大、小拉耙回填石砟时,落耙要避开固定物,防止拉砟时猛然受阻,拉断绳索或拉弯耙齿。使用中,镐尖断裂,耙齿弯曲、折断,应及时进行矫直或更换。

⑨在使用锯轨、钻孔手工工具时,要注意两人作业配合一致,用力均匀协调,不能过猛发力,造成锯条折断或钻头爆裂。

⑩使用单轨小车运输料具,应注意一次装载质量不得超过150kg,应装载稳固,前后防护距高不少于800m。单轨小车掌车人必须在道心行走,在站内单轨小车不得放在靠站台的一股钢轨上行走。小车上不准坐人,不准将单轨小车交给临时工使用。