工艺规程是在总结生产实践经验的基础上,根据多种学科的理论和必要的工艺试验后制订的,反映了加工过程中的客观规律。工艺规程既是指导工人操作和用于生产、工艺管理工作的主要技术文件,又是新产品投产前进行生产技术准备的依据和新上项目的原始资料。正确的、经过层层审批的工艺规程,是企业中一切有关人员应认真执行的工艺纪律。

《工艺管理导则 第 5 部分:工艺规程设计》(GB/ T 24737.5—2009)规定工艺规程的类型有:

针对每一个产品和零部件所设计的工艺规程。

①典型工艺规程。

为一组结构特征和工艺特征相似的零部件所设计的通用工艺规程。

②成组工艺规程。

按成组技术原理将零部件分类成组,针对每一组零件所设计的通用工艺规程。

已纳入标准的工艺规程。

制订工艺规程的基本要求是在保证产品质量的前提下,尽量提高生产率与降低成本。设计工艺规程应遵循以下原则:

①必须可靠地保证零件图图纸上所有技术要求的实现。若发现产品图纸有的技术要求不适当,只能向有关部门提出修改建议,不得擅自修改图纸或不按图纸要求去做。

②在规定的生产纲领与生产批量下,通常要求工艺成本最低。

③充分利用现有的生产条件和资料,力求做到少花钱、多办事。

④尽量减轻工人的劳动强度,提高生产率,并保障生产安全,创造良好、文明的劳动条件。

阅读产品装配图和零件图,了解产品的用途、性能和工作条件,熟悉零件在产品中所处的地位和作用。审查产品图纸上的尺寸、视图和技术要求是否完整、正确、统一,是否符合相关标准;找出主要技术要求和分析关键技术问题,并确定核心工艺;审查零件的结构工艺性。

在制订机械加工工艺规程之前,应先对零件结构进行工艺性分析。

零件结构工艺性是指所设计的零件能在满足使用要求的前提下制造的可行性和经济性。它包括零件制造全过程中的各种工艺性,如零件结构的锻造、冲压、铸造、焊接、热处理、切削加工及塑料成型等的工艺性。在制订机械加工工艺规程时,需要进行有关零件切削加工工艺性分析。

零件图中的尺寸与公差的标注对切削加工工艺性有较大的影响。它是零件结构工艺性的重要内容之一。尺寸标注既要满足设计要求,又要便于加工。满足设计要求的尺寸,都是直接影响装配精度的尺寸,要通过装配尺寸链的分析来标注。其余多数尺寸,则应按工艺要求标注。

①按照加工顺序标注,避免多尺寸同时保证。

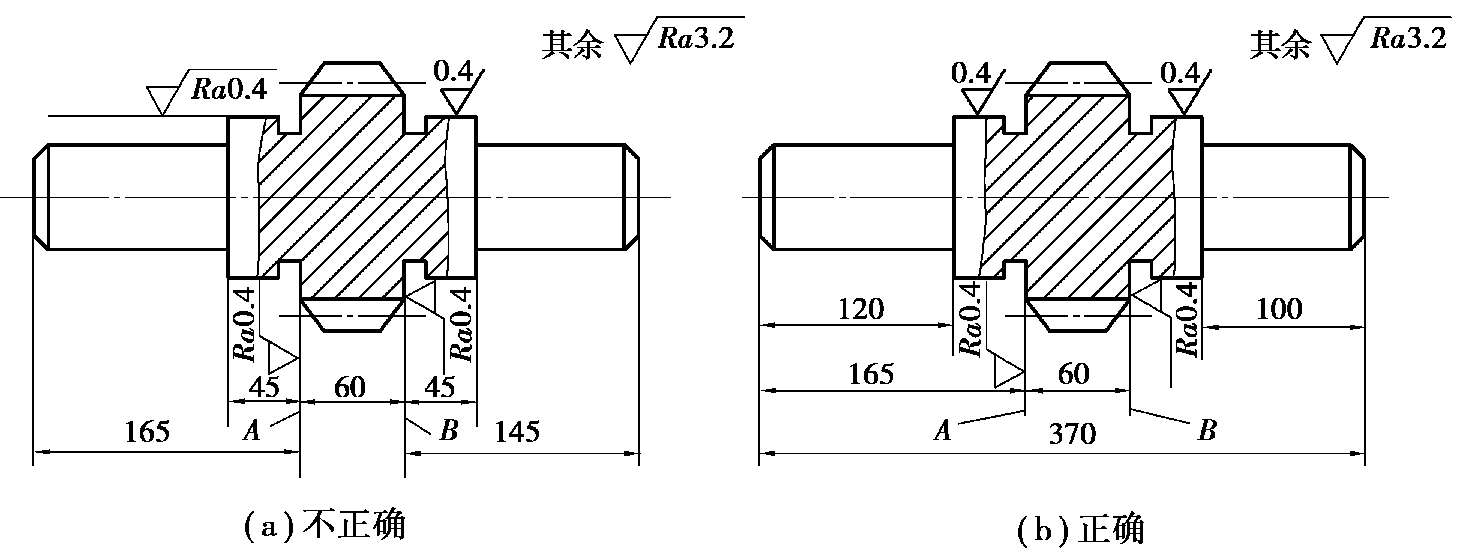

如图 2-1(a)所示的齿轮轴零件的尺寸标注,其端面 A 和 B 要最终磨削。磨削 A 面后,同时获得尺寸 45 mm和 165 mm;磨削 B 面后,同时获得尺寸 45 mm,60 mm,145 mm。这两组尺寸中,都有一个尺寸可直接获得,其余尺寸则要进行工艺尺寸链换算才能获得。由工艺尺寸链理论可知,这将会增加零件的精度要求,故工艺性不好。若改成如图 2-1(b)所示的尺寸标注,即两个 45 mm分别标注成 120 mm,100 mm,并标注总长尺寸 370 mm,则磨削端面 A 时,只需保证尺寸 165 mm;磨削端面 B 时,仅保证 60 mm尺寸,没有多尺寸同时保证问题,符合按照加工顺序标注尺寸,因此不必进行工艺尺寸链换算,也不增加零件的加工难度。

图2-1 按照加工顺序标注尺寸的实例

②由定位基准或调整基准标注尺寸,避免基准不重合误差。

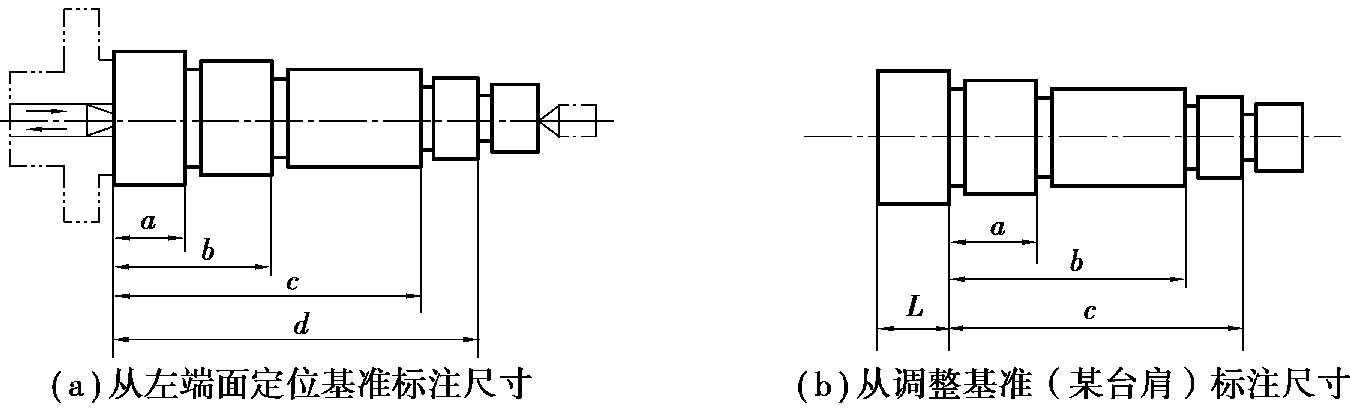

图 2-2 为在多刀车床上加工阶梯轴时尺寸标注的实例。如图 2-2(a)所示,阶梯轴以左端面为定位基准,紧靠在固定支承上,前顶尖轴向可浮动。故零件的轴向尺寸应以左端面为基准标注。若左端面距加工面较远,调整或测量不方便时,可改用如图 2-2(b)所示以作为调整基准的某轴肩为基准标注轴向尺寸,并标注尺寸 L 连接定位基准和调整基准。

图2-2 在多刀车床上加工阶梯轴的尺寸标准实例

③由形状简单和易于接近的轮廓要素为基准标注尺寸,避免尺寸换算。

若零件上的轮廓要素是平面或圆柱面,则应从这些表面标注尺寸。若轮廓要素由一些复杂的不规则表面组成,则孔是较好的基准,由孔的轴线为基准标注尺寸。

零件上的尺寸公差、形位公差和表面粗糙度的标注,应根据零件的功能经济合理地决定。过高的要求会增加加工难度和成本,过低的要求会影响工作性能,两者都应避免。

零件结构要素是指组成零件的各加工面,显然其工艺性会直接影响零件的工艺性。零件结构要素的切削加工工艺性归纳起来有以下 3 点要求:

a.各要素的形状应尽量简单,面积应尽量小,规格力求标准与统一。

b.能用普通设备和标准刀具进行加工。

c.加工面与非加工面应明显分开,加工面之间也应明显分开。