在工业和科学发展进程中,自动控制技术始终起着极为重要的作用,并广泛应用于各种领域,无论是在冶炼、化工、石油、电力,还是在造纸、纺织和食品等传统工业;无论是在航空、铁路等运输行业,还是在宇宙飞船、导弹制导等国防工业,抑或是在洗衣机、电冰箱等家用电器中,自动控制技术都得到了广泛的应用。

随着计算机技术、电子通信技术和控制技术的发展, 工业控制领域已由单机控制逐步转变为网络化控制。 计算机控制系统的结构从最初的直接式数字控制系统,到第二代的集散控制系统,发展到现在流行的现场总线控制系统。

(1)直接式数字控制系统

由于模拟信号精度低、信号传输的抗干扰能力较差,人们开始寻求用数字信号取代模拟信号,直接式数字控制便应运而生。直接式数字控制(Direct Digital Control,DDC)系统于20世纪七八十年代占主导地位。其采用单片机、微机或PLC作为控制器,控制器采用数字信号进行交换和传输,克服了模拟仪表控制系统中模拟信号精度低的缺陷,显著提高了系统的抗干扰能力。

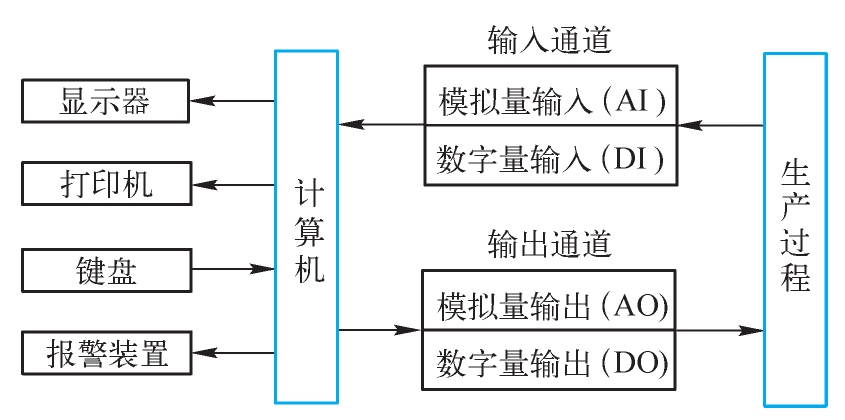

图1-1为直接式数字控制系统示意图。 计算机与生产过程之间的信息传递是通过生产过程的输入/输出设备进行的。 过程输入设备包括输入通道(AI通道、DI通道),用于向计算机输入生产过程中的模拟信号、开关量信号或数字信号;过程输出设备包括输出通道(AO通道、DO通道),用于将计算机的运算结果输出并作用于控制对象。计算机通过过程输入通道对生产现场的变量进行巡回检测;然后,根据变量,按照一定的控制规律进行运算;最后,将运算结果通过输出通道输出,并作用于执行器,使被控变量符合系统要求的性能指标。计算机控制系统由机箱、显示器、打印机、键盘及报警装置等设备组成,可以实现对生产过程的自动控制、运行参数监视、打印运行参数数据及声光报警等功能。

图1-1 直接式数字控制系统示意图

DDC系统属于计算机闭环控制系统,它采用程序进行控制运算,是计算机在工业生产中较为普遍的一种控制应用方式。这种控制方式灵活、经济,只要改变控制算法和应用程序就可以实现对不同控制对象的控制甚至更为复杂的对象的控制,系统可以满足较高的实时性和可靠性要求。但由于计算机直接承担DDC系统的控制任务,一旦计算机出现故障,就会造成该计算机所控制的所有回路瘫痪,从而使控制系统的故障危险高度集中、运行风险增大。20世纪80年代初,随着计算机性能的提高和体积的缩小,出现了内置CPU的数字控制仪表。基于“集中管理、分散控制”的理念,在数字控制仪表以及计算机与网络技术的基础上,人们又开发了集中与分散相结合的集散控制系统。

(2)集散控制系统

1975年,美国霍尼韦尔(Honeywell)公司首先推出世界上第一台集散控制系统(Distributed Control System,DCS)——TDC2000集散控制系统,成为最早提出集散控制系统设计思想的开发商。此后,国外的仪表公司纷纷研制出各自的集散控制系统,应用较多的有美国福克斯波罗(Foxboro)公司的SPECTRUM、美国贝利控制(Bailey Controls)公司的Network90、英国肯特(Kent)公司的P4000、德国西门子(SIEMENS)公司的TELEPERM以及日本横河(YOKOGAWA)公司的CENTUM等系统。我国使用DCS始于20世纪80年代初,由吉化公司化肥厂在合成氨装置中引进了YOKOGAWA的产品,运行效果较好;随后引进的30套大化肥项目和大型炼油项目都采用了DCS。同时,坚持自主开发与引进技术相结合,在DCS国产化产品开发方面取得了可喜的成绩,比较有代表性的产品有浙江中控技术股份有限公司的WebField ECS-700、北京和利时系统工程股份有限公司的MACS等系统。

集散控制系统于20世纪八九十年代占据主导地位,它是一个由过程控制级和过程监控级组成的、以通信网络为纽带的多级计算机控制系统,其核心思想是“ 集中管理、分散控制 ”,即管理与控制相分离,上位机用于集中监视管理功能,下位机则分散下放到现场,以实现分布式控制,上/下位机通过控制网络互相连接以实现相互之间的信息传递。因此,这种分布式的控制系统结构能有效地克服集中式数字控制系统中对控制器处理能力和可靠性要求高的缺陷,并广泛应用于大型工业生产领域。

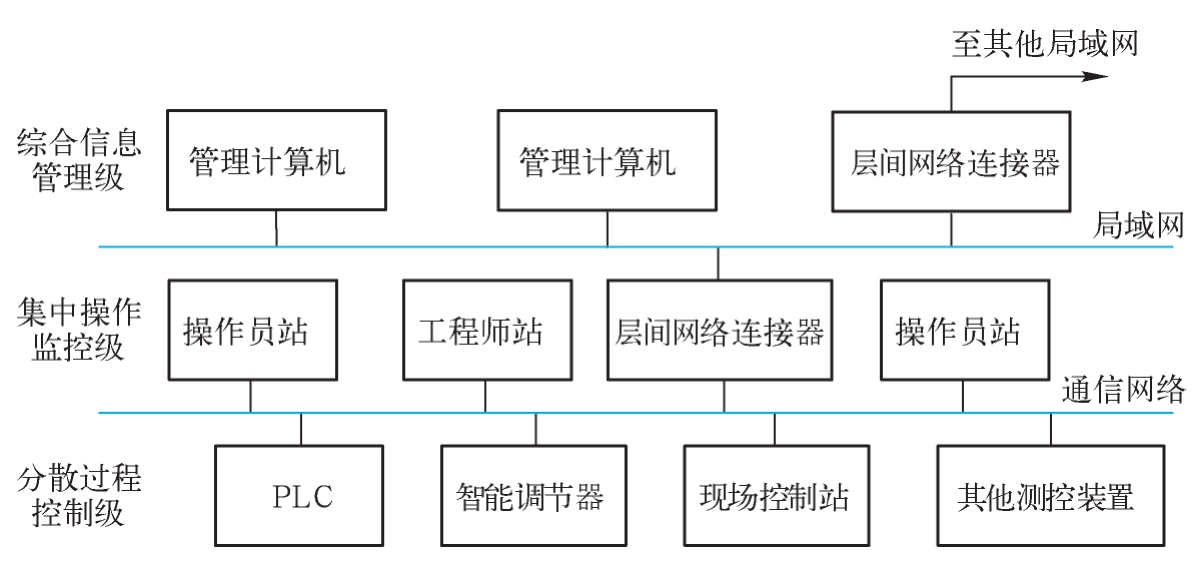

图1-2是一个典型集散控制系统的结构示意图,系统包括 分散过程控制级、集中操作监控级和综合信息管理级 ,各级之间通过网络互相连接。分散过程控制级主要由PLC、智能调节器、现场控制站及其他测控装置组成,是系统控制功能的主要实施部分;分散过程控制级直接面向工业对象,完成生产过程的数据采集、闭环调节控制、顺序控制等功能;并可与上一级的集中操作监控级进行数据通信。通信网络是DCS的中枢,它将DCS的各部分连接起来构成一个整体,使整个系统协调一致地工作,从而实现数据和信息资源的共享,是实现集中管理、分散控制的关键。集中操作监控级包括:操作员站、工程师站和层间网络连接器等,可实现系统操作、组态、工艺流程图显示以及监视过程对象和控制装置运行情况的功能,并可通过通信网络向过程控制级设备发出控制和干预指令。综合信息管理级由管理计算机构成,主要是指工厂管理信息系统,作为DCS更高层次的应用,它可以实现监视企业各部门的运行情况、完成生产管理和经营管理等功能。

图1-2 DCS结构示意图

在集散控制系统中,分布式控制思想的实现正是得益于网络技术的发展和应用。但由于DCS系统在形成过程中,受计算机系统早期存在的系统封闭这一缺陷及厂家为达到垄断经营的目的对其控制通信网络采用封闭形式的影响,使得各厂家的产品自成系统,不同厂家的设备不能互连在一起,难以实现设备的互换与互操作,DCS与上层Intranet和Internet信息网络之间实现网络互连和信息共享也存在很多困难,因此集散控制系统实质上是一种封闭专用的、不具备互操作性的分布式控制系统,而且系统造价昂贵。在这种情况下,用户对网络控制系统提出了开放性和降低成本的迫切要求。

为了降低系统的成本和复杂性,更为了满足广大用户对系统开放性、互操作性的要求,实现控制系统的网络化,现场总线迅速发展起来。

(3)现场总线控制系统

现场总线控制系统(Fieldbus Control System,FCS)是一种分布式控制系统,是在DCS的基础上发展起来的,它把DCS系统中由专用网络组成的封闭系统变成通信协议公开的开放系统,即可以把来自不同厂家而遵守同一协议规范的各种自动化设备,通过现场总线网络连接成系统,从而实现自动化系统的各种功能;同时,还将控制站的部分控制功能下放到生产现场,依靠现场智能设备本身来实现基本控制功能,使控制站可以集中处理更复杂的控制运算,更好地体现“ 功能分散、危险分散、信息集中 ”的思想。

现场总线技术产生于20世纪80年代,用于过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互连通信网络。按照国际电工委员会(International Electrotechnical Commission,IEC)对现场总线(Fieldbus)的定义: 现场总线是一种应用于生产现场,在现场设备之间、现场设备与控制装置之间实行双向、串行、多节点数字通信的技术。 它综合运用了微处理技术、网络技术、通信技术和自动控制技术,把通用或者专用的微处理器置入传统的测量控制仪表,使之具有数字计算和数字通信的能力;采用诸如双绞线、同轴电缆、光缆、微波、红外线和电力线等传输介质作为通信总线;按照公开、规范的通信协议,在位于现场的多个设备之间以及现场设备与远程监控计算机之间,实现数据传输和信息交换,形成各种适应实际需要的自动化控制系统。

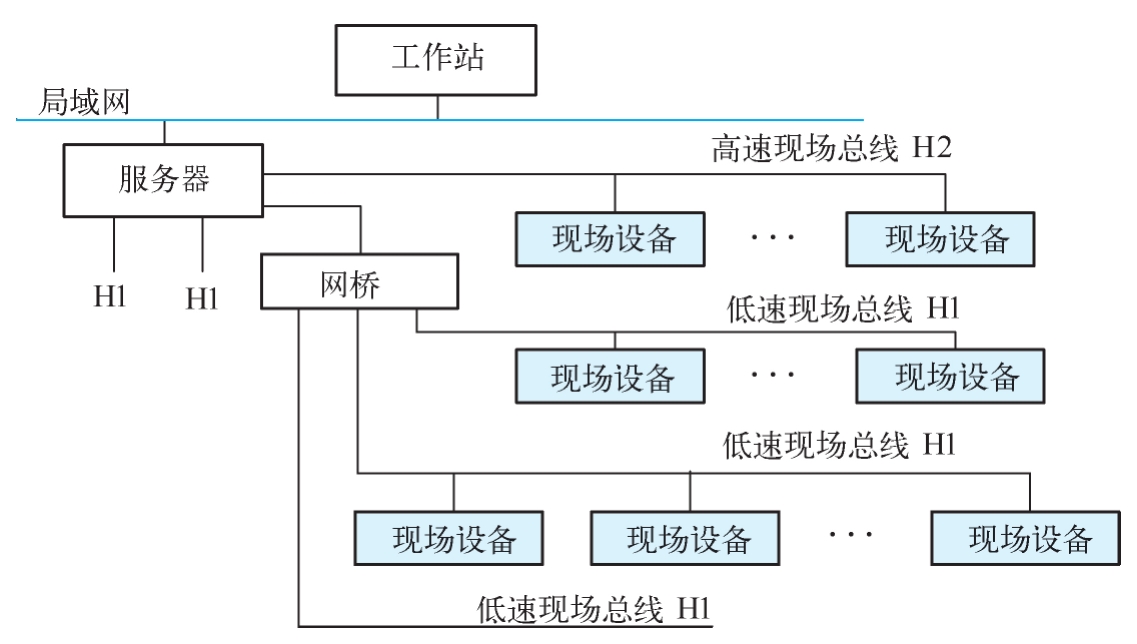

现场总线控制系统的结构示意图如图1-3所示。 现场总线作为智能设备的纽带 ,将挂接在总线上、作为网络节点的智能设备相互连接,构成相互沟通信息、共同完成自动控制功能的网络系统与控制系统。生产现场控制设备之间、控制设备与控制管理层网络之间通过这样结构的连接和通信,系统更加灵活和开放,为彻底打破自动化系统的信息孤岛创造了条件,使得设备之间以及系统与外界之间的信息交换得以实现,促进了自动控制系统朝着网络化、智能化的方向发展。它给自动化领域带来的变化,如同计算机网络给计算机的功能、作用带来的变化一样。 如果说计算机网络把人类引入到信息时代,那么现场总线则使自控系统与设备加入到信息网络的行列,成为企业信息网络的底层,使企业信息沟通的范围一直延伸到生产现场。 因此,可以说现场总线技术的出现标志着一个自动化新时代的开端。

图1-3 现场总线控制系统的结构示意图