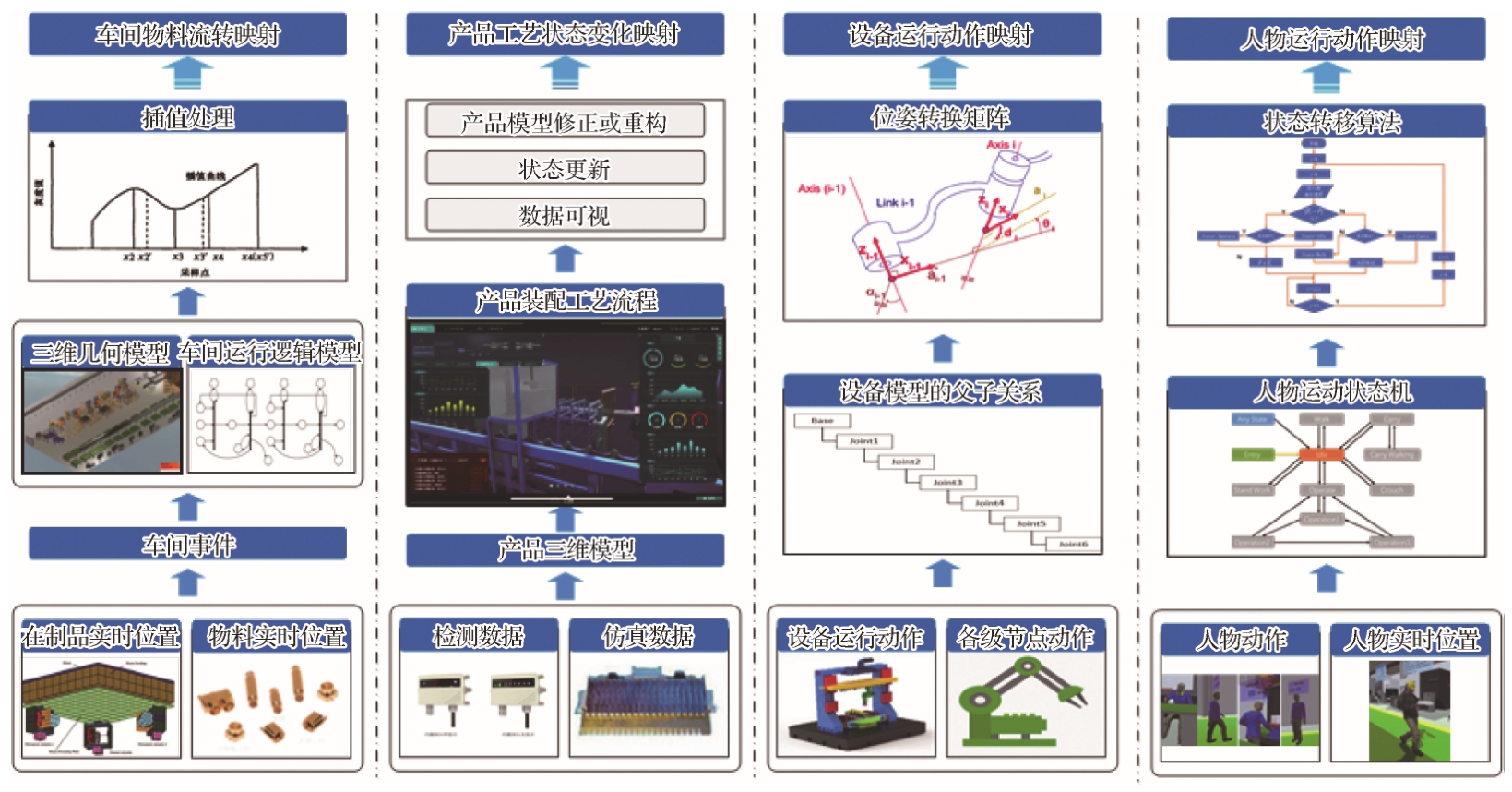

基于Sim3D视景仿真图形渲染引擎,通过3D车间可视化与UI数据可视化对车间要素进行建模和场景布置,在此基础上建立融合数据与数字孪生模型间的映射关系,从二维全要素和全业务运行状态、三维全过程两个方面综合反映复杂离散制造车间的运行情况,实现对物理车间的可视化同步运行和全局监控。二维全要素和全业务运行状态监控主要通过建立车间多层级电子监控看板来实现,其在实时数据的驱动下更新相关数据及统计信息和预测信息,如任务进度信息、物料使用情况、工序完成情况、环境状态等实时状态;瓶颈资源、预计完工时间、关键质量特性预测值等预测信息。三维全过程监控,主要是基于所构建的车间数字孪生体模型,分别针对车间物料流转、产品工艺状态变化、设备运行和人物动作等进行虚实同步映射,实现对车间运行过程的数字化镜像,如图3.15所示。

图3.15 基于实时信息的装配车间运行过程同步映射

(1)车间物料流转映射

车间物料流转映射包含产品在车间内及工位间的流转运输过程,依照装配工艺流程来控制物料及产品在车间数字孪生模型中的物流。根据在制品和物料的实时位置生成车间事件,并作为决策点规则地整合至车间运行逻辑模型,在与对应的三维几何模型关联后,对实时更新的位置信息进行插值处理,进而拟合出连续的物流过程,实现实时位置数据驱动的车间物料流转的同步映射。同时,根据相应的调度算法,实时修改生产调度规则,辅助现场操作人员进行决策。

(2)产品工艺状态变化映射

产品工艺状态变化映射即产品模型在产品不同装配工艺阶段的实时动态展示。一方面根据工艺流程、工序完成情况和物料使用情况等数据确定正在进行的工序和装配进度,并在工序完成后将产品的三维模型转换成相应工艺阶段的模型。另一方面,根据所采集的检测数据或工艺过程数据如插装压力、形变、位移等数据,通过产品模型修正或重构、状态更新、数据可视等方式对工艺状态进行实时展示,从而实时更新产品装配线的运行状态。

(3)设备运行动作映射

设备运行动作映射根据设备模型的父子关系,将设备运行动作转化为设备子节点的旋转和平移变换动作。设备的启动和停止信号分别作为设备监控的开始和结束,再通过各级节点的动作数据来控制父节点模型带动子节点模型同步运动,依次进行,直至终端节点。针对复杂设备的动作,通过建立位姿转换矩阵,即根据各级子节点模型自身的位姿确定图形变换中的位姿转换矩阵。针对设备的运行状态,将所采集的设备运行参数映射在设备的三维模型上,并结合相应的设备状态参数指标对装配设备运行状态进行分级,从而量化设备的运行状态,可视化显示设备状态及运行趋势,并对出现的异常情况进行报警。

(4)人物运行动作映射

人物运行动作映射通过建立抽象人体关键骨骼作为连杆来构建人物三维模型,此后对人物骨骼的连接关系进行绑定约束,实现人物模型的运动机能,最后根据状态转移算法使用实时数据驱动状态机运行,从而驱动模型本体与人物运行动作的同步。

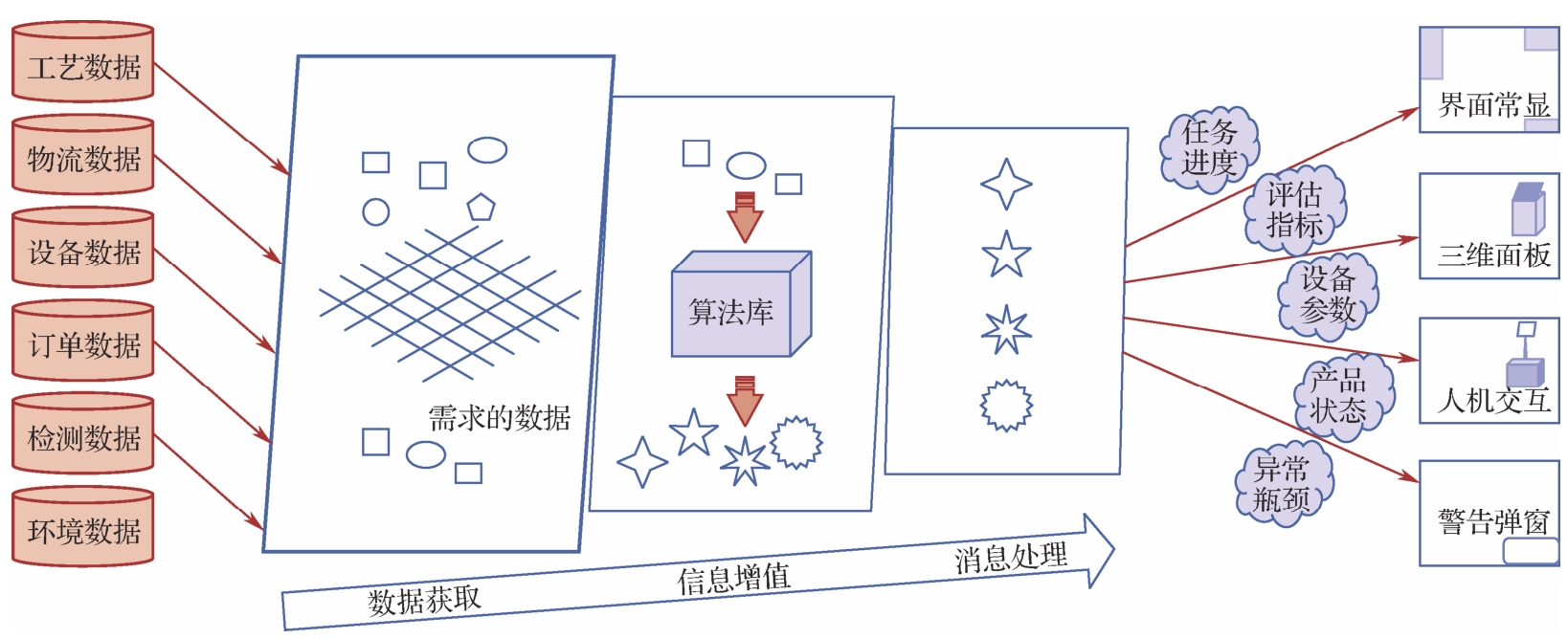

此外,针对车间生产要素和业务,建立车间多层次二维可视化监控看板,实现对车间全要素和全业务运行状态的可视化监控,如图3.16所示。

图3.16 车间多层次二维可视化监控看板的构建流程

车间多层次二维可视化监控看板主要针对车间、产品、设备、人员4个维度,其数据源主要包括针对车间的计划数据、物流数据、温湿度等环境数据;针对产品的完工数据、实做工时、实做物料、订单数据、多媒体数据、检测数据等;针对设备的运行状态、运行参数、利用率等数据;针对人的人员状态数据;位置数据、在岗数据、工时数据等。

车间多层次二维可视化监控看板具体实现流程如下。

(1)数据获取层。针对实际需求,选择具体的信息查询规则,从数据库中获取相应的数据。

(2)信息增值层。对数据进行增值处理,根据预先封装好的数据处理和统计算法进行计算。

(3)消息处理层。对不同的状态信息触发不同的消息处理方式,进而配置不同的展示效果,包括在界面常显的看板、三维面板、通过人机交互显示隐藏的状态面板和针对异常数据的警告弹窗等。其中,任务进度完成情况、评估指标预测情况、环境感知数据采用界面直接展示的方式,车间制造资源的实时状态、设备运行参数、产品工艺状态等信息以人机交互的方式展示,瓶颈信息和异常消息通过警告弹窗进行提醒。

(4)车间二维看板监控内容。二维看板提供车间生产要素的详细状态信息,是车间内各实体要素和虚拟要素的关联和衍生,具体各要素的状态展示信息参考车间数据管理模型进行设计,主要包括任务进度完成情况、评估指标预测情况、设备运行参数、产品工艺状态、异常瓶颈信息5类内容。