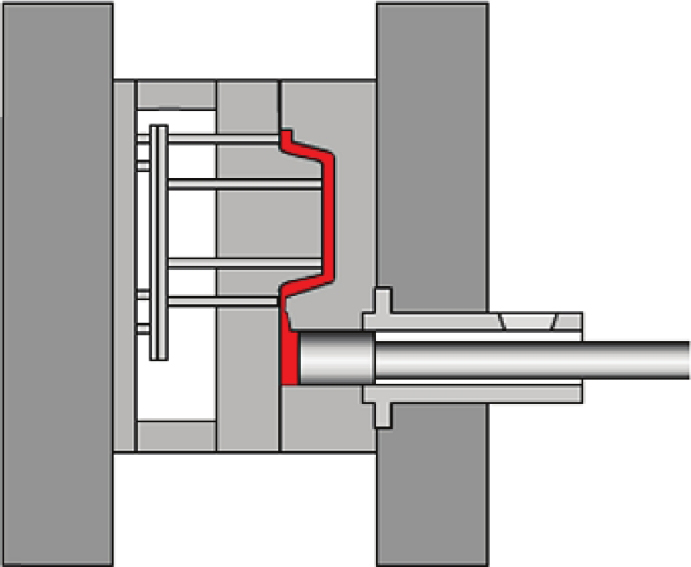

压铸工艺根据真空度的高低可以分为普通压铸、真空压铸和高真空压铸。高真空压铸技术指合金溶液在高压高真空作用下,快速射入型腔,大幅减少型腔内的气体和铸件气孔,如图3-22所示。作为一种快速的近净成型工艺,高真空压铸拥有生产节拍高、尺寸精度高、力学性能优秀的优点,能够铸造出结构复杂、轮廓清晰的薄壁型深腔零件,满足制造业的发展需求,特别适用于车身和底盘部件的一体化设计和整体成型。高真空铸件的力学性能受多个技术因素的影响。

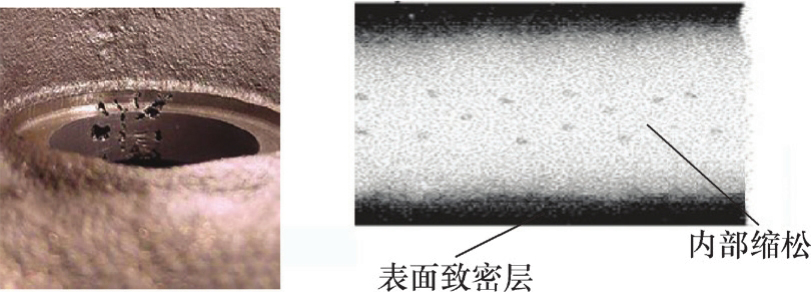

1)模具型腔内气体夹杂到铸件中:普通压铸时,铝液被高速压射后充填模具型腔时的液态为湍流,模具型腔内的气体不能及时排除而夹杂到铸件中,形成气孔缺陷,机加后很容易存在表面缺陷。通过高温热处理,表面的气孔在铸件表面容易形成鼓泡,如图3-23所示。

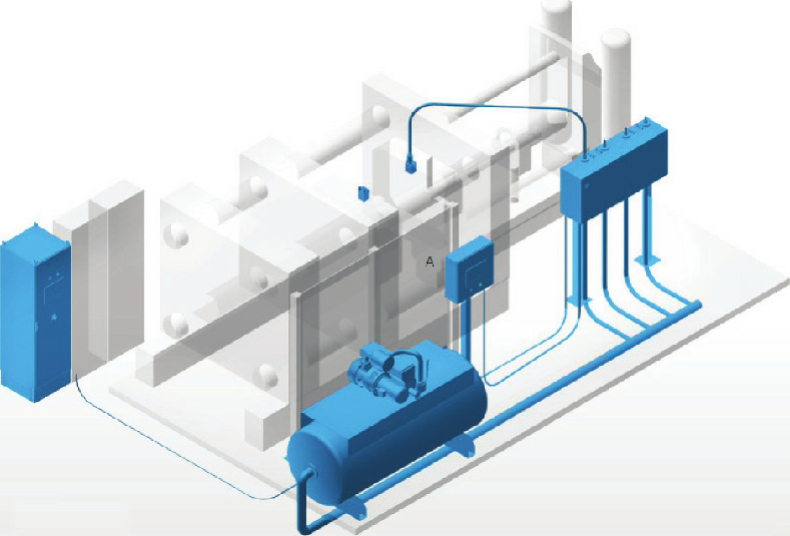

图3-22 高真空压铸工艺图

图3-23 零件热处理后表面鼓泡

2)凝固补缩困难,如图3-24所示。

图3-24 普通压铸凝固补缩

铸件内部疏松,有气泡和氧化物夹杂之类的产品缺陷影响了零件的力学性能,限制了铸件的推广使用,无法满足汽车轻量化的高端需求。在这种情况下,高真空压铸技术应运而生,已广泛应用于底盘结构件以及车身结构件的量产上。

压铸时,铝液充填的形态非常复杂,涉及流体力学、热力学、数学等多学科交叉的理论。典型的压铸充填理论主要有三个,分别是勃兰特的全壁厚填充理论、Frommer提出的喷射填充理论以及Barton提出的三阶段充填理论,分别适用于不同的情况,需要具体问题具体分析。

高压下,铝液在浇注过程中的流体流动主要涉及两个重要参数,雷诺数 Re 和韦伯数 We 。雷诺数 Re 是流体力学中表征流体流动的重要参数,其定义如下

式中, ρ 是流体的密度(kg/m 3 ); η 是流体的黏度(Pa·s); V R 是流体中介于最大和最小速度之间的平均速度(m/s); d 是从最小速度到最大速度的过渡长度(m)。

Re 数小,流体流动时,黏性力占主要地位,流体呈层流流动状态; Re 数大,惯性力占优势,流体呈湍流状态。一般认为,当 Re <2000时,流动状态为层流;当 Re >10000时,流动状态完全变成紊流。

韦伯数 We 是流体力学中表征流体流动的另一重要参数,其定义如下

式中, V w 是垂直于自由表面的法向分速度(m/s); l 是流动通道中的宽度(m); σ 是熔体的表面张力(N/s)。

We 可以用来判断表面张力是否能够阻止表面膜的破裂,使自由表面继续保持原来的形状。 We <1,认为自由表面完整; We >1,金属自由表面会不可避免地产生氧化膜的折叠卷入,同时也可能将空气卷入金属溶体中。

铸件进行冷却凝固时,冷却速度是影响组织形态的关键因素,冷却速度越大,过冷度就会越大,会产生较多的晶核,晶粒会越细。对于AlSi系合金,冷却速度越快,初生α-Al组织越细,枝晶间距越短。

(1)压铸机的选择 压铸机对铸件的产品质量、生产节拍、制造成本都有着严重影响,因此压铸机的选择十分重要,要评估各方面影响后再选择合适的压铸机。依据压室的工作状态将压铸件分为热室压铸机和冷室压铸机,依据活塞的运动方式又可以分成立式和卧式两种压铸机。目前,铝合金的真空压铸一般采用的都是卧式冷室压铸机。压铸机的规格通常基于多个参数来确定,例如夹紧力、注射力和模具打开行程。胀型力 F 和锁模力 T 的计算方法见式(3-3)和式(3-4)。

式中, A 是总的压铸投影面积; P i 是压铸比压,通常取500~900kg/cm 2 ; k 是安全系数。

对压铸机来说,有以下几个步骤:抽芯前移、合模、压射、铸件凝固、开模、抽芯退出、顶出、顶出复位。

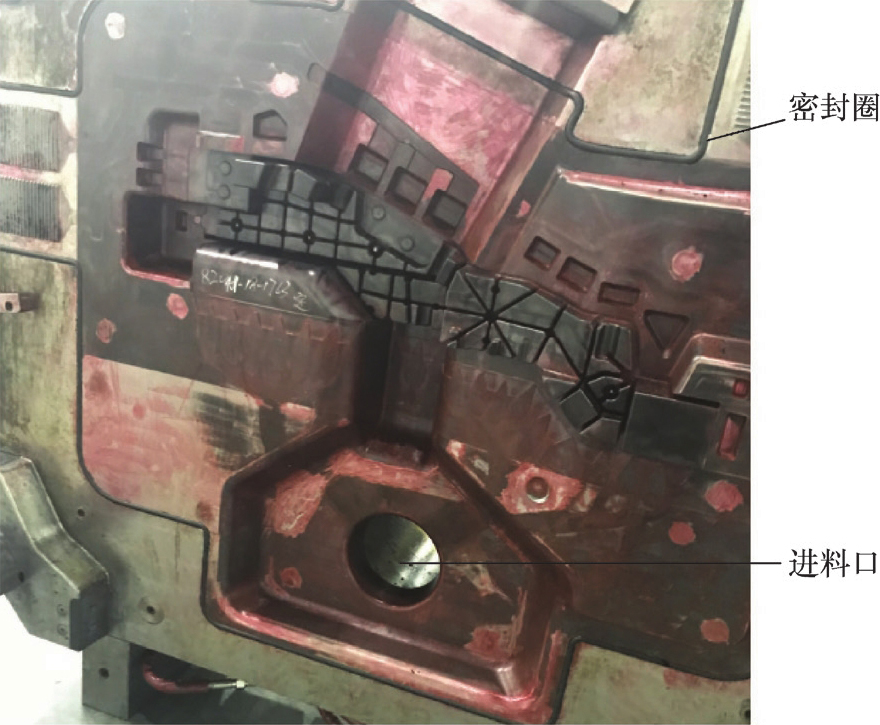

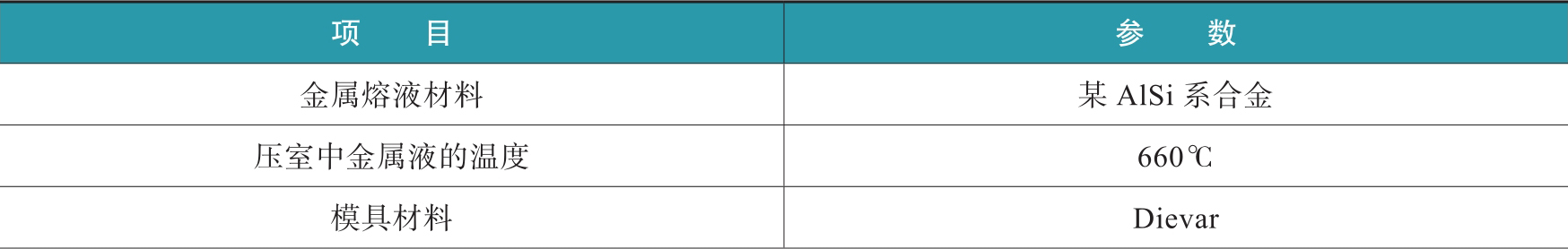

(2)模具的设计 首先要设计模具的型腔,主要确定零件分型面、模穴数量、结构布置;其次要考虑的是可能的浇排方案,浇口充型位置和材料流动方向等。零件重量、金属溶液填充时间以及浇口的填充速度是进行模具设计的基础数据。模具设计的难点在于如何把单穴结构转为多穴结构,因为模穴数量增多,设计难度也会加大。多穴结构的设计难点是如何保证所有模穴一起完成充型。减震塔是双模穴。进行真空压铸模具设计时需注意的要素与传统压铸基本相同,还要考虑零件结构、产品质量要求等因素。当真空压铸模具的腔体被抽真空时,模具分型面可能不需要密封环,但模具的表面需要平的并且没有飞散的材料,真空度要求很高时,需要增加密封圈。如图3-25所示,为某一大小为900mm×500mm×350mm结构铸件的定模,圆柱位置为进料口,边上一圈为密封圈。某高真空压铸零件的压铸工艺参数的示例见表3-9。

图3-25 高真空压铸定模实物图

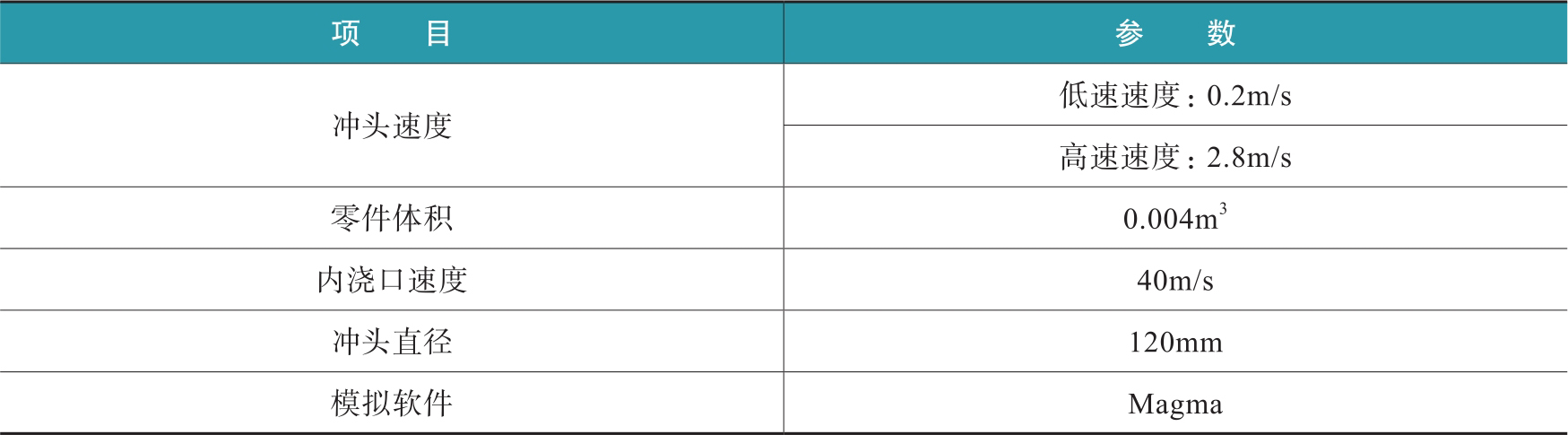

表3-9 压铸工艺参数示例

(续)

(3)浇口浇道的设计 浇注系统的作用是提供合金溶液流入模具腔体的通道,其结构设计对产品质量的影响很大,浇注系统设计不合理可以引发铸件产生各种缺陷,例如浇不足、冷隔、夹渣、气孔、缩松和其他铸造缺陷。浇注系统应该使金属熔液快速平稳地充满型腔,同时减少对型腔的冲击和烧蚀,减少湍流和紊流的发生。浇注系统的主要设计内容包含三块:选择合理的结构类型、设计合理的内浇口位置、设计合理的截面尺寸。此外,浇注系统的选择也非常重要,那么怎样才能选择正确的浇注系统呢?首先,浇铸系统的设计需要考虑零件的功能要求,特别应该关注零件不同区域的工程要求,比如零件关键区域的位置分布。针对零件的高应力-应变区、密封区、机加区等特殊区域,要考虑进浇口优先充填的原则。其次,浇注系统的设计要考虑高真空模具的特点,保证材料平稳充填。最后,排气系统的设计要准确布置末端充填区域,确保模腔内的空气被抽离,避免残余气体留置。

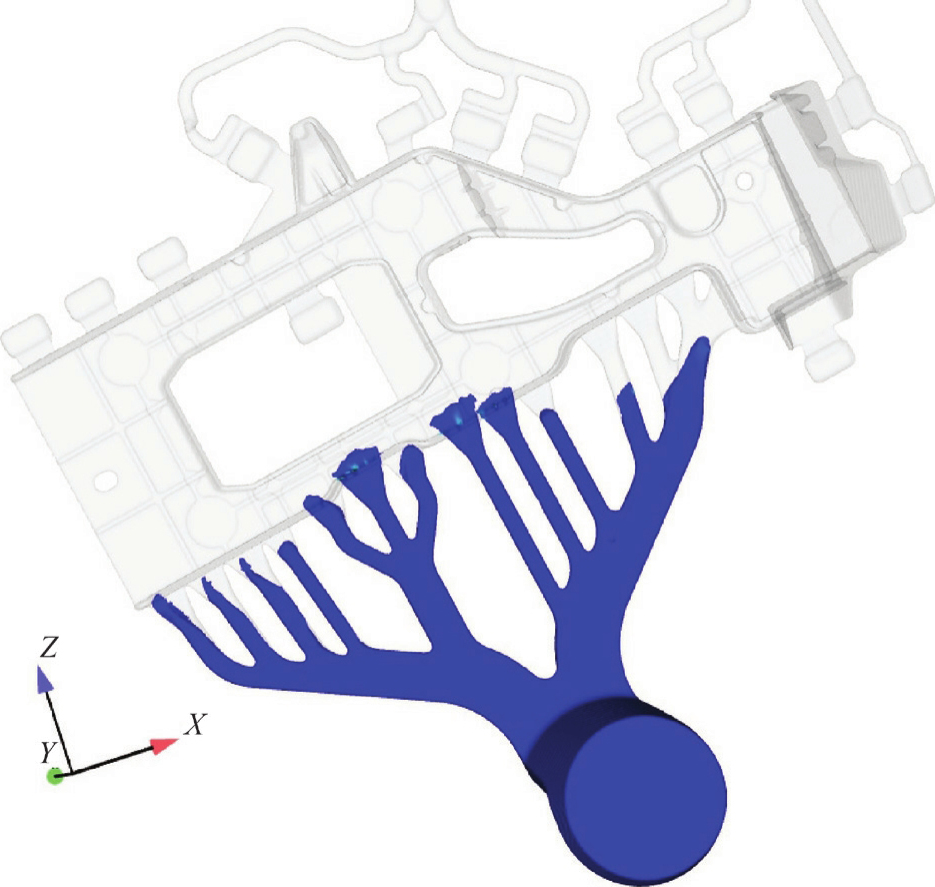

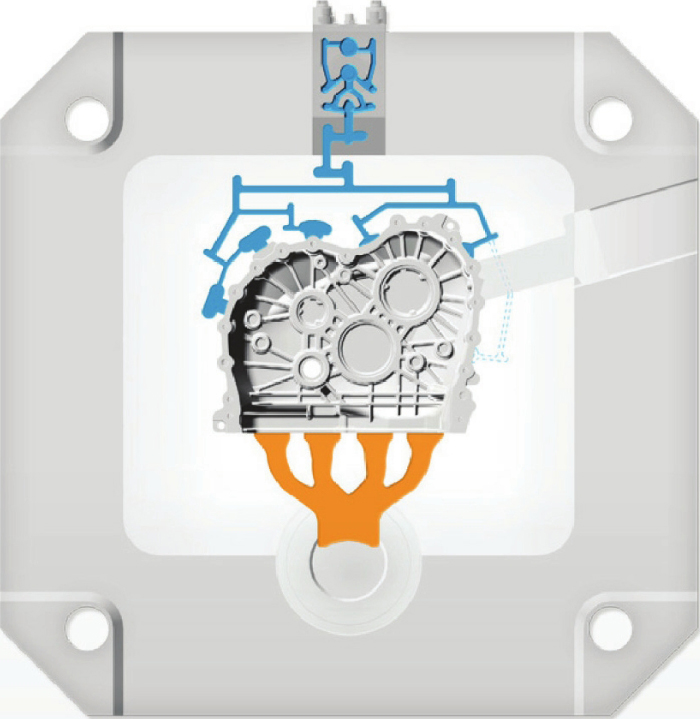

设计合理的浇口面积十分重要,需要考虑很多条件:铸件结构形状、壁厚、充型路径、最后充型点、排气孔、充型时间、浇口速度等。其中特别需要注意的是内浇口的设计,如图3-26所示,它是将铝液从横浇道引入型腔的关键路径,对铸件质量影响最大。常用的内浇口有顶浇口、侧浇口、环形浇口、中心浇口和梳形浇口等。

图3-26 浇口分配方案

一般在加工区域多的方向选择进料口,而把形状相对简单、加工面少的部位作为最后填充区域。在浇口的设计中,可以依据产品的结构形状布置浇口:确定金属液填充方向和流量分布,从而确定浇口的位置、流动方向、厚度和长度。

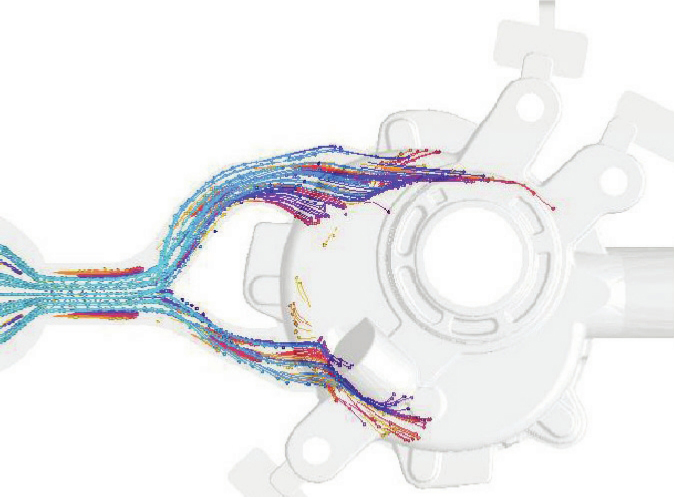

浇道的设计优化常常用到模流分析软件中的粒子追踪功能(图3-27),通过查看仿真分析结果中的粒子流动形态来预测金属液紊流的现象,从而指导浇道的设计优化。

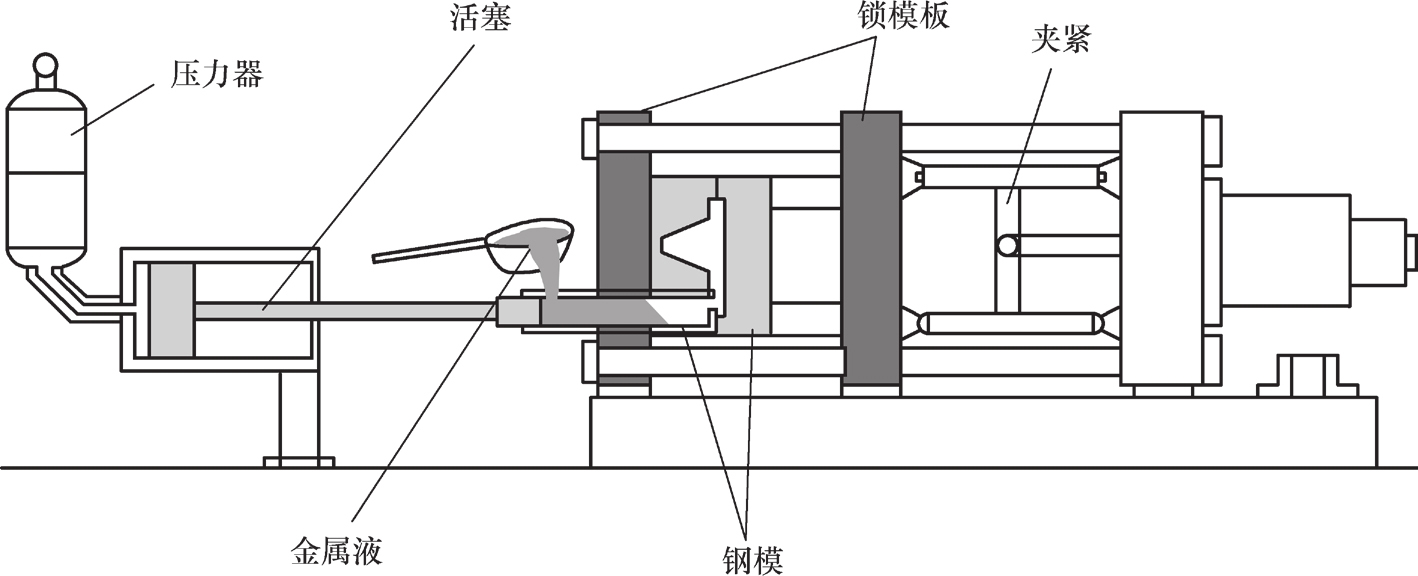

(4)真空系统和真空机选型 图3-28所示为传统压铸设备结构示意图,图3-29所示为压铸设备实物图,图3-30所示则为增加了瑞士方达瑞抽真空系统的示意图。真空系统由排气元件、真空泵、真空罐、气动控制装置和可编程逻辑控制器(Programmable Logic Controller,PLC)等装置组成。

图3-27 粒子追踪功能示意图

真空系统使用范围广泛,能够直接设计在新模具中,也可以在旧模具上改造使用;能够制造铝、锌、镁合金等有色金属;冷室、热室压铸机都可使用;能够在自动化数控压铸机中使用。低压或者低速压铸等有特殊要求的压铸,做一些简单优化后也能使用。真空机的排气能力必须与排气元件能力互相匹配,才能够产生最优的真空效果。

图3-28 传统压铸设备结构示意图

图3-29 压铸设备实物图

图3-30 抽真空系统示意图

(5)真空阀的选择 真空压铸工艺的重点是尽量减少铝液和气体的接触,而高真空压铸的关键技术之一是如何在短时间内将型腔中的气体排出,并在铝液充型过程中关闭真空通道,避免金属液进入真空通道,侵蚀真空系统。所有内部排气通道都要求汇合于排气元件接口处,除了与排气元件相连的接口外,不容许出现任何其他排气口。同时,真空元件的排气点一定要设置在定模块上,否则会造成排气胶管拖动而过早损坏。图3-31所示为高真空压铸排气通道示意图。瑞士方达瑞公司的排气元件按结构形式可分为真空阀和真空冷却块,其选择取决于产品质量要求和经济性。产品质量要求高的需采用真空阀,按规格和排气能力可分为超小型、小型、中型、大型和超大型。

图3-31 高真空压铸排气通道示意图

在铝合金铸造过程中,针孔一般为氢气孔,液态铝合金熔体中的氢气含量随浇注温度的升高逐渐增加,其在凝固过程中释放的氢气逐渐增多。

气体聚集成气泡后残留在凝固好的铸件中形成气孔;气孔缺陷会减小零件的真实受载面积,容易使零件局部产生应力集中进而造成零件开裂失效。

一些常见的高真空压铸铝合金铸件的气孔缺陷有:①精炼过程中除气不完全的气孔;②排气槽设置不合理模型憋气的气孔;③压铸参数不合理造成卷气孔;④缩气孔;⑤产品结构壁厚相差太大造成的气孔。

总之,真空压铸工艺复杂,生产制造中需要注意的事项众多,各个生产要素之间互相影响。设计模具时,要遵守基本的设计原则,也要根据实际情况灵活调整。周边条件和基本信息都要收集全面,保证模具设计没有问题,才可能产出高性能的铸件。