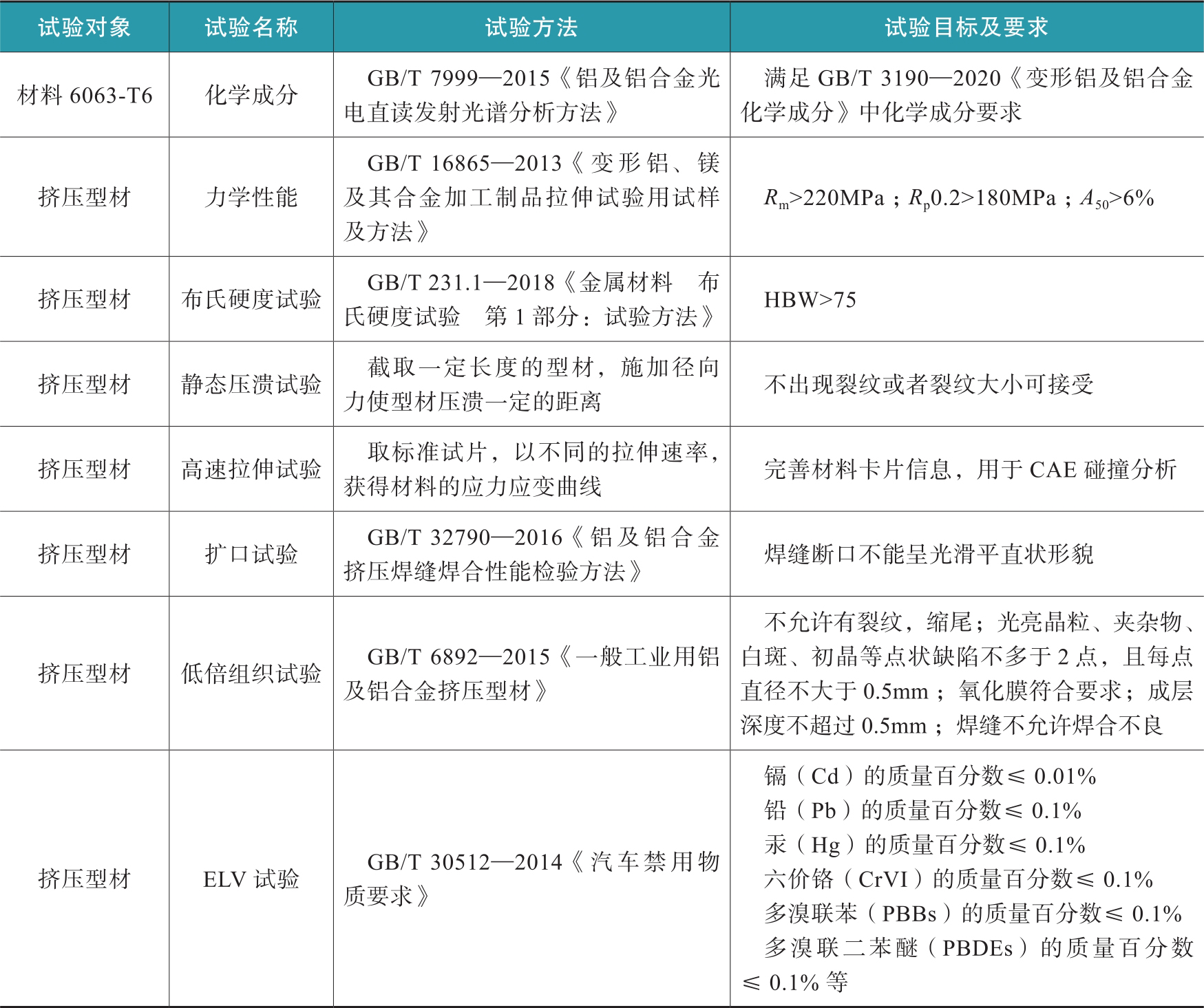

以某防撞梁吸能盒型材件为例,它的设计验证计划(DVP)大纲见表2-5。

表2-5 某防撞梁吸能盒DVP试验关键项目

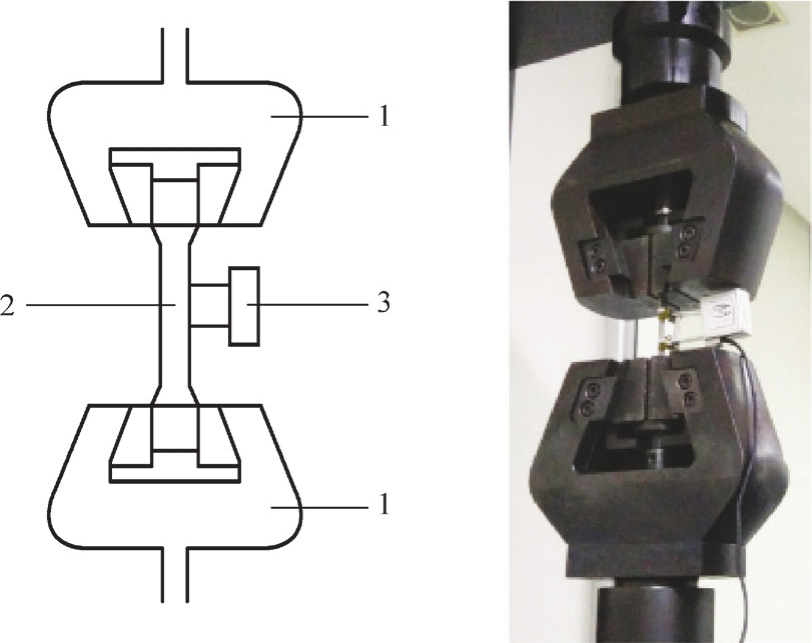

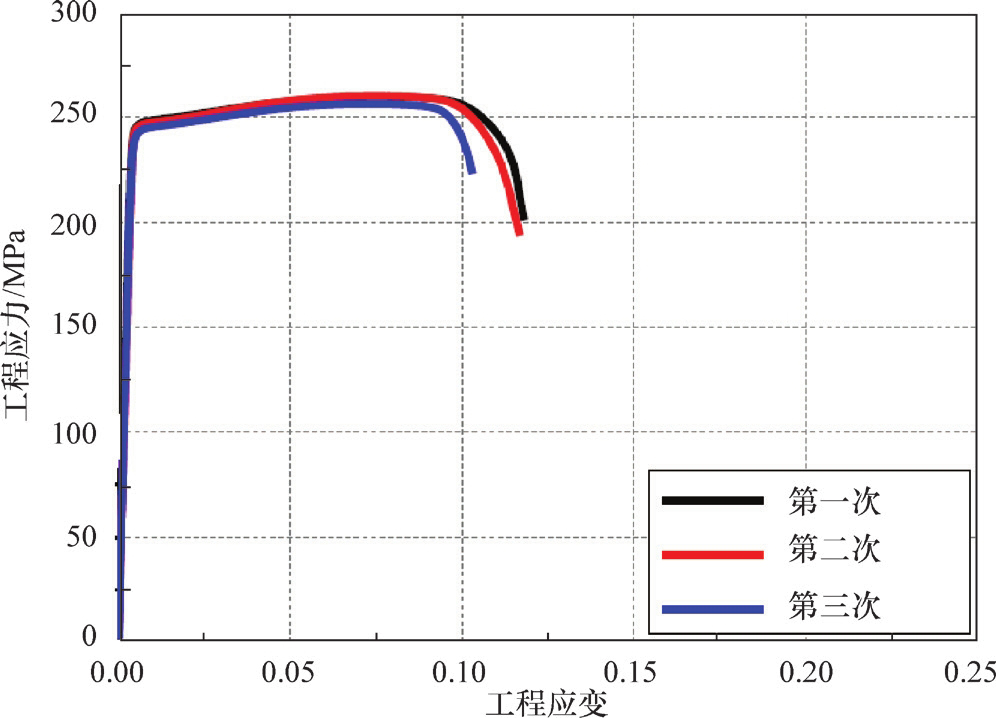

(1)低速拉伸试验测力学性能 铝型材的力学性能测试可以依据GB/T 16865—2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》中取样和测试的方法,对型材样件的抗拉强度、规定非比例延伸强度、断后伸长率等参数进行测量。铝型材零件用的一般是矩形试样,可以选择比例试样或定标距试样,所使用的测量设备如图2-24所示。三次测量获得的6063材料的低速拉伸应力-应变曲线如图2-25所示,低速拉伸应变率为0.001/s。

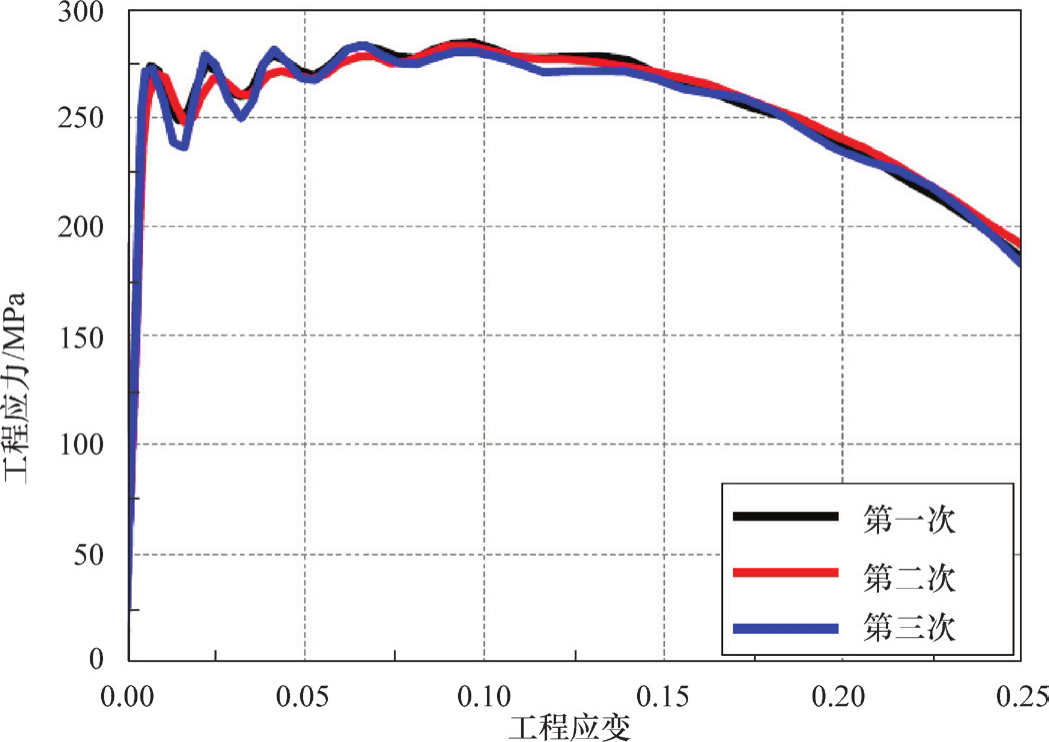

(2)高速拉伸试验 对于碰撞关键铝型材零件,如前防撞梁吸能盒、前纵梁和门槛梁,往往还需要做高速拉伸试验和材料失效试验,从而建立该类零件材料牌号的材料卡片,输入到CAE的仿真分析中,计算型材零件压缩速度以及预测失效提供重要的数据库。图2-26所示为6063材料在高速拉伸高应变率(500/s)下的应力-应变曲线图。

图2-24 测量型材样件力学性能的设备

1—夹具 2—试样 3—引伸计

图2-25 6063材料的低速拉伸应力-应变曲线

图2-26 6063材料在高速拉伸高应变率下的应力-应变曲线图

(3)静态压溃试验 静态压溃试验主要在汽车碰撞时会承受径向压溃力的零件上测试。最典型的代表性零件即铝车身前后防撞梁、吸能盒和前后纵梁。在受到径向力作用下,型材压溃的模式以及失效形式会直接影响碰撞侵入量和碰撞稳定性。

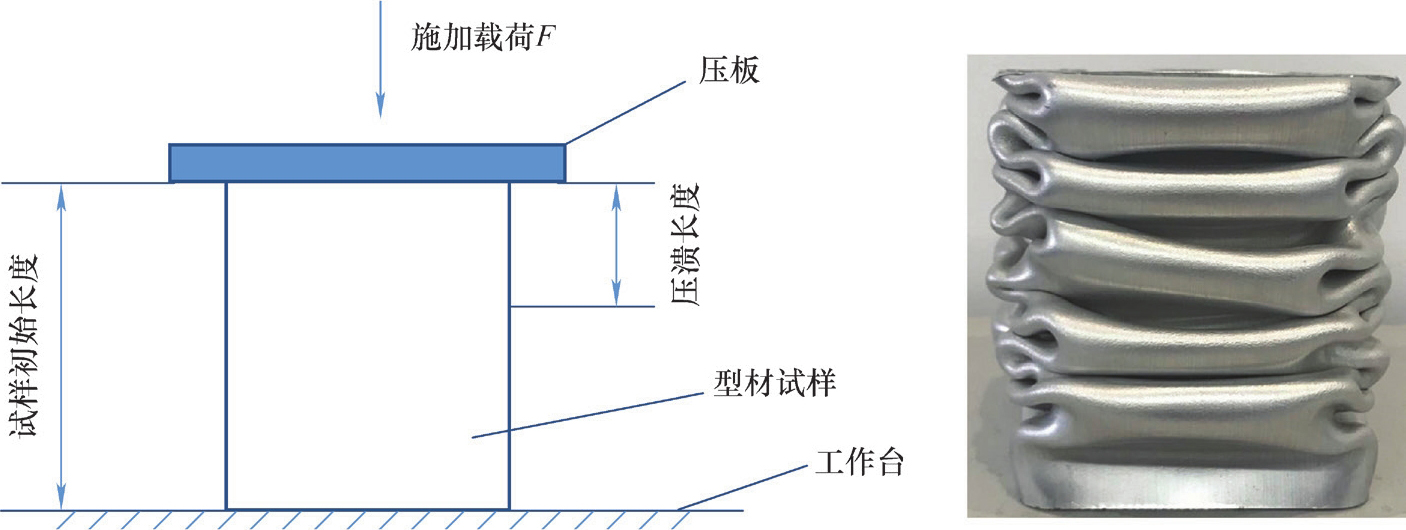

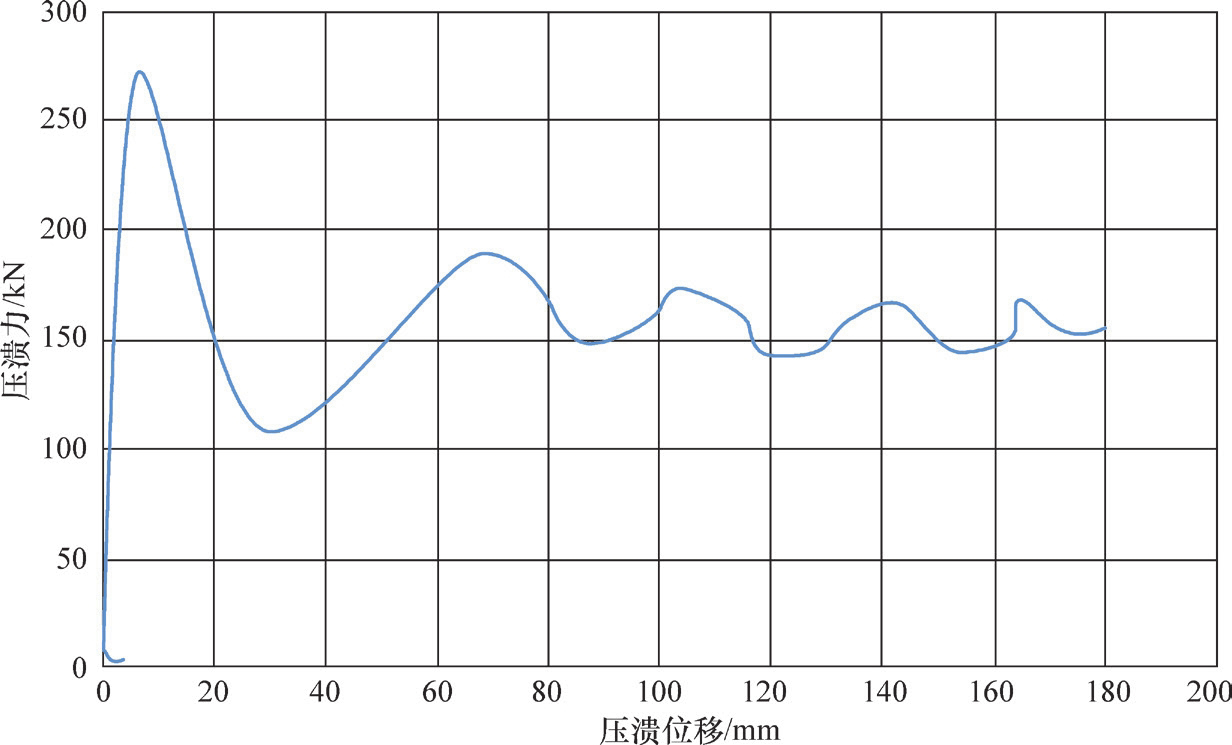

如图2-27所示,进行静态压溃试验时,取一定长度的型材试样,并在万能试验机下,以一定的压溃速度(如25mm/min)对型材施加径向载荷,直至压缩到设定的长度。主要从三个方面判断型材压溃试验结果是否满足要求:一是看压溃后的样件压溃形式,是波浪状叠加还是其他形状;二是查看是否产生裂纹,如有裂纹,大小和数量是多少;三是通过对压溃力和压溃位移曲线(图2-28)的积分可以求出压溃中吸收的机械能。

图2-27 静态压溃试验示意图及压溃试样

图2-28 压溃试验的压溃力-位移曲线

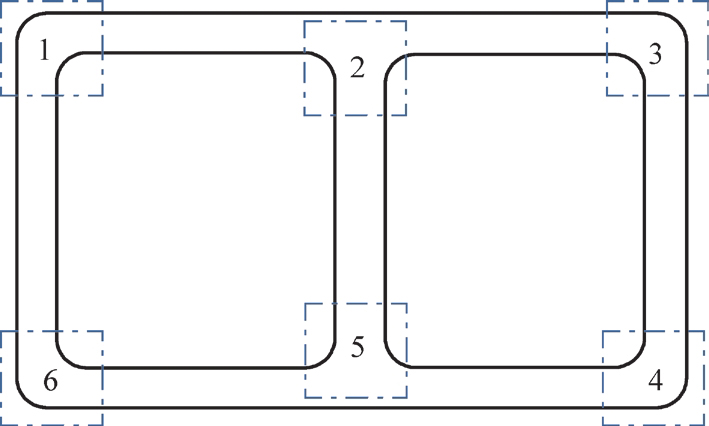

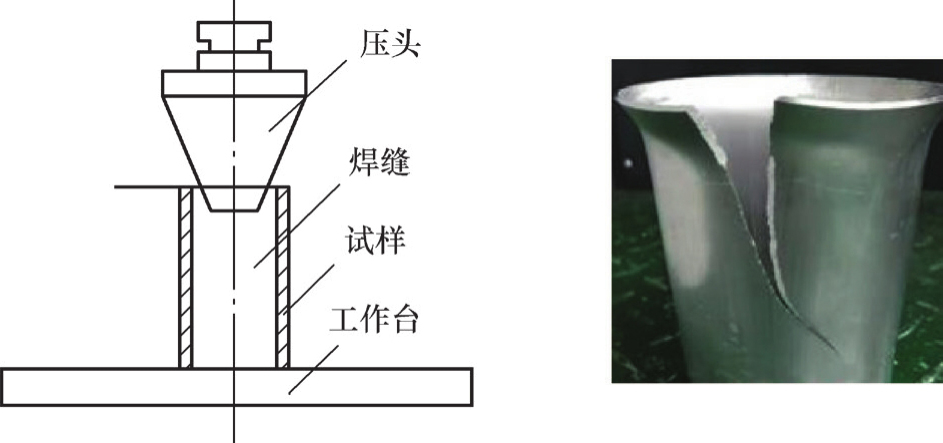

(4)扩口试验 采用平面分流组合模挤出的汽车用铝型材件,存在焊合线。图2-29所示为“日”字形型材件焊合线位置,分别编号为1~6。这些焊合线位置往往容易因为焊合不良而导致零件失效问题,因此行业内一般会通过扩口试验或者折断试验来校验型材的焊合质量,具体测试方法见GBT 32790—2016《铝及铝合金挤压焊缝焊合性能检验方法》。扩口试验是截取一定长度的型材试样后,利用圆锥形压头对型材存在焊缝的腔体进行扩口,使型材试验发生胀裂(图2-30)。然后根据断口形貌判定焊缝焊合性能:如果胀裂位置不在焊合线位置,或者焊缝断口呈纤维状形貌或者剪切唇状形貌,则可以认定焊合性能合格;如果焊缝断口呈光滑平直状形貌,则认定不合格。

图2-29 “日”字形型材件焊合线位置

图2-30 扩口试验示意图及扩口后试样

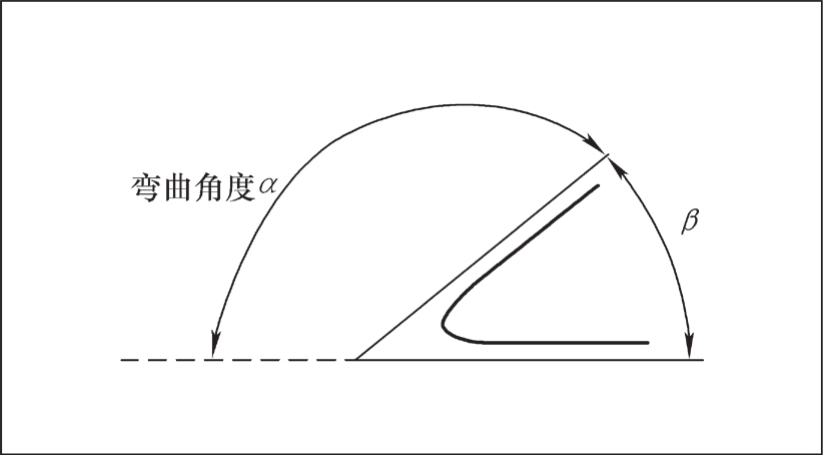

(5)弯曲试验 弯曲试验有针对零部件级的三点弯曲试验,主要应用在前、后防撞梁型材上;也有针对料片级的弯曲试验,主要应用于碰撞时受到弯曲力冲击的型材零件,如门槛梁等。图2-31所示为对型材提取料片进行的弯曲试验示意图,取一定大小的料片,弯曲一定角度(如120 °),查看弯曲后的料片是否出现失效。一般情况下,伸长率越高的铝合金型材,弯曲性能越好。

图2-31 弯曲试验示意图(型材提取料片)

(6)低倍组织试验 铝型材的内部缺陷有夹杂、气孔、内部裂纹、缩尾、焊合不良等情况,可以通过低倍组织试验(GB/T 6892—2015《一般工业用铝及铝合金挤压型材》)来检测。其中,缩尾是指在型材截面的中间位置出现不合层类似喇叭状的现象。