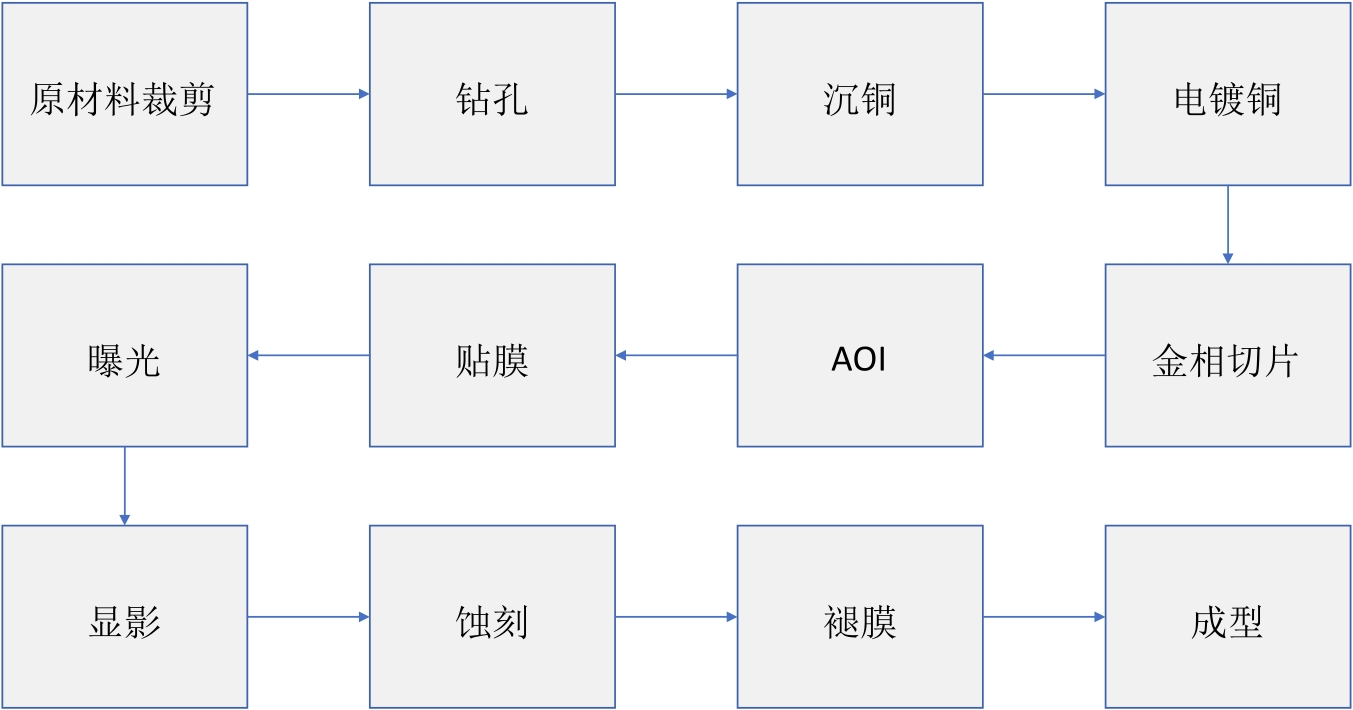

LCP基板同传统的柔性电路(Flexible Printed Circuit,FPC)基板在特性方面有许多相同之处,其质量较小,可以减小整个器件封装后的质量,适用于航空电子器件;厚度薄,可以缩小器件集成后的体积,符合现在微波元件的小型化需求;弯折性好,在嵌入电路设计后,表现出良好的散热性和安装的便捷性。因此,单层LCP基板制备工艺采用传统的FPC基板制备技术,工艺流程如图1.7所示。

图1.7 单层LCP基板制备工艺流程

(1)原材料裁剪:根据不同的电路设计尺寸,合理裁剪基板,使基板利用率最大化,裁剪方法包括手工剪切、滚刀剪切和自动剪切。

(2)钻孔:根据电路的不同属性,基板钻孔分为铜连接通孔、电磁屏蔽孔和定位对板孔,钻孔方式有数控钻孔、激光钻孔、化学腐蚀等,对于LCP基板,大多数采用激光钻孔的方式,根据不同厂家的工艺水平,钻孔大小也不同。目前在LCP基板中,加工通孔的直径为0.2 mm。

(3)沉铜:在整个初步加工后的电路基板上沉积一层铜,一是初步使连接通孔和屏蔽孔内壁覆盖一层铜,起到电连接属性;二是为后续流程的电镀铜做基础。

(4)电镀铜:主要对沉铜后的金属化通孔做进一步加工,使孔内壁的铜足够厚,防止在实际使用时孔内壁上的铜脱落,影响器件的稳定性。

(5)金相切片:切割镀铜样片,观察孔内壁是否镀铜完全,镀层和基板表面的连接是否存在缝隙。

(6)AOI:高速高精度光学影像检测系统,运用机器视觉作为检测标准技术,可以改良传统上以人力使用光学仪器进行检测的缺点。

(7)贴膜:清洗基板后,在基板表面覆盖一层干膜,作为腐蚀阻刻层。

(8)曝光:采用影像转移的方式,把仿真好的版图图形以紫外线曝光的方式刻印到干膜上,曝光用的菲林片大多为负片方式,经过紫外线曝光后,透光的部分为设计的版图线路。

(9)显影:将曝光后的干膜经特殊显像药水冲洗,可以去除未曝光的干膜部分,露出干膜下面的铜层。

(10)蚀刻:将去除干膜部分的铜层侵入腐蚀药水,冲洗掉没有保护部分的铜层。

(11)褪膜:使还覆盖在铜层上的干膜和基板分离,留下保护的铜层为版图设计的图形线路。

(12)成型:对加工完成后的基板进行调试,验证电路的电气性能是否完好。

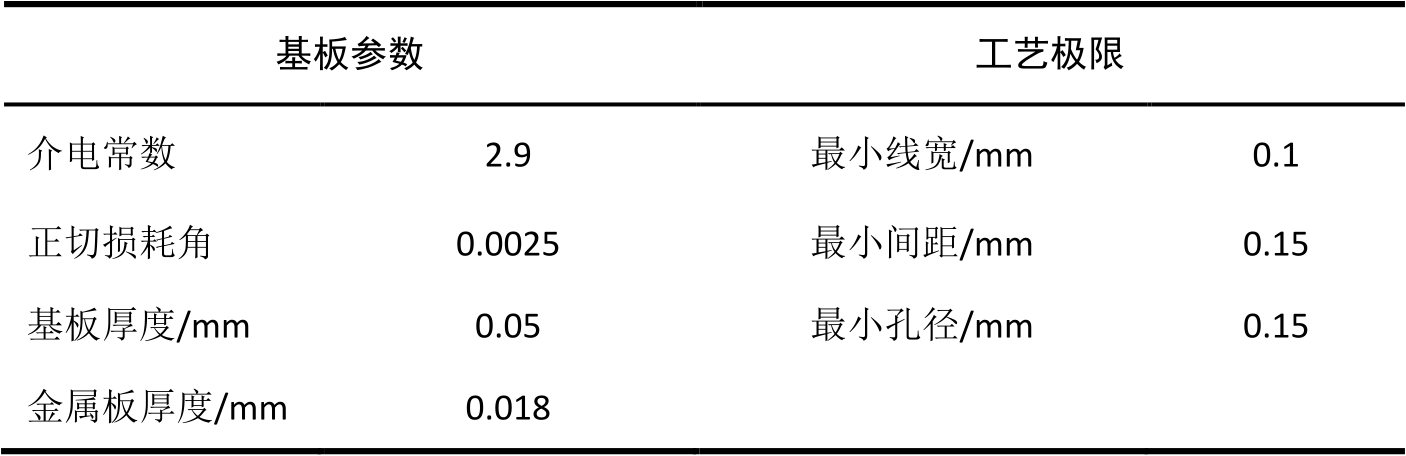

表1.4所示为传统设计所用单层双面覆铜LCP基板的具体参数,在研究设计过程中必须考虑到加工厂商的工艺极限。其中,金属线宽不得小于0.1 mm,线间距大于0.15 mm,孔径最小为0.15 mm。

表1.4 单层双面覆铜LCP基板的具体参数

(1)双层板工艺。

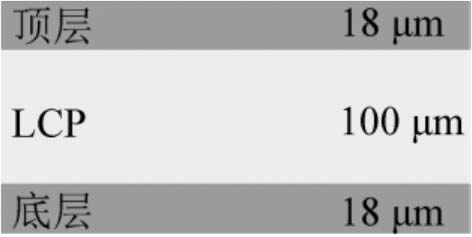

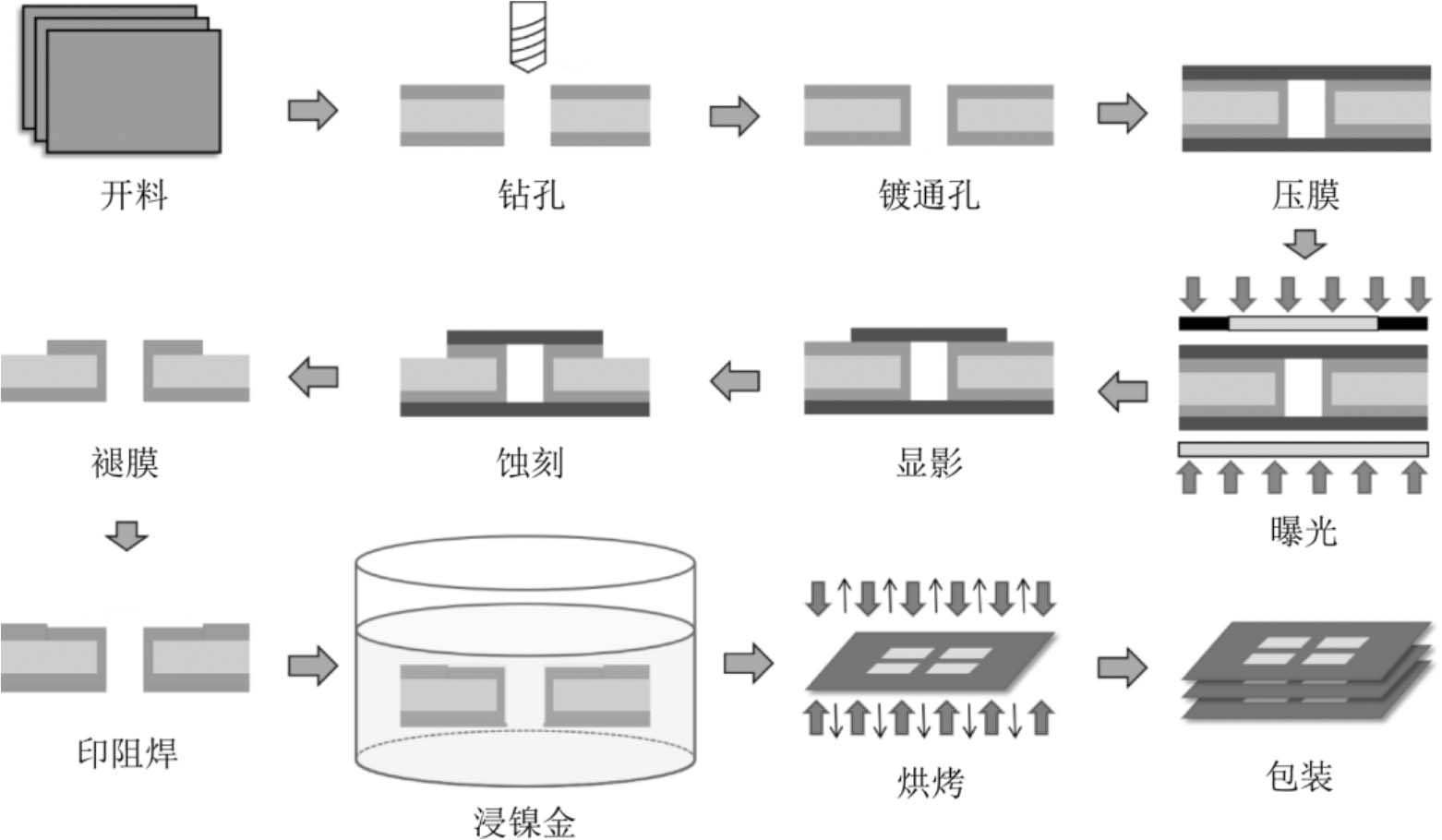

本课题与中科翌鑫电路科技有限公司进行合作,探索LCP基板制作双层电路板的加工工艺。图1.8所示为双面覆铜LCP基板的叠构示意图,由顶层、底层和中心介质LCP组成,而LCP基板制作双层电路板的主要工艺流程是开料→钻孔→镀通孔→压膜→曝光→显影→蚀刻→褪膜→印阻焊→浸镍金→烘烤→包装,如图1.9所示。

图1.8 双面覆铜LCP基板的叠构示意图

图1.9 LCP基板制作双层电路板的主要工艺流程

开料的作用是将尺寸较大的LCP基板按照工艺尺寸规格分割成多块便于加工的小块板材。钻孔的目的是按照电路要求,在需要的地方将基板打穿,做成通孔。镀通孔的目的是在打好的通孔内壁沉积一层薄铜,使顶层与底层形成电气连接。压膜分为压干膜和压湿膜两种,干膜相比湿膜来说具有更好的品质和稳定性,为后续的曝光和显影做准备,这道工序会在LCP基板的铜层表面附上一层蓝色的感光膜。曝光是使用紫外线照射线路菲林,对于线路菲林,有线路的地方是透明的,没线路的地方是黑色的,这样紫外线会透过有线路的地方并对感光膜进行充分曝光,使感光膜固化,在铜层表面形成一层保护膜。显影是使用显影液将未经曝光的感光膜去除,只留下曝光部分。在曝光和显影之后,非线路部分的铜层暴露在空气中,而蚀刻可以去掉这些非线路部分的铜层,只留下线路部分。褪膜可以褪去曝光后的感光膜,露出线路部分的铜层,这道工序做完时PCB已经初步成型。印阻焊可以在PCB非焊接区域的表面形成一层保护膜,达到防焊、绝缘与防止线路氧化的目的。浸镍金可以在焊接区域镀上一层镍合金,使元器件的焊接更容易,并防止焊接区域氧化。烘烤可以使镍合金层与铜层的结合更加稳定,增加电路板的可靠性。对电路板进行检验包装,至此,双层电路板生产完成。

该双层电路板生产工艺的优点是工序较少、成本低,对于简单电路的生产,双层电路板优势明显。缺点是该生产工艺所使用的钻孔方式为机械钻孔,使双层电路板通孔的最小孔径为0.2 mm。大孔径将占据元器件组装面积,增加布线难度,不适合复杂电路的集成。