直流电动机的控制方法较简单且成熟,其中调节电枢回路电阻最为简单,但是它属于有级调速,并且耗能较多。后来发展到调节电枢电压调速,电动机的调速性能好,属无级调速,但是需要较为复杂与昂贵的调压装置,其中可以采用的调压装置有旋转变流机组、晶闸管相控整流系统、直流PWM斩波系统等;当电动机运行在额定电压且需要进一步提高速度就需要采用削弱主磁场的方式进行弱磁调速。

交流异步电动机的调速方法众多,大体上可以根据转差功率的不同分为转差功率消耗型、转差功率回馈型和转差功率不变型三类。早期通常采用第一类方法,例如调节定子电压调速(利用调压装置或者

调速)、调节定子回路或者转子回路电阻、电感等参数调速等。这种方法中电动机的输出功率是通过调节转差功率来实现的,效率较低,现在大部分场合都不采用了。但是在调速要求较低的场合有时会采用晶闸管实现调压(或调功)调速,可以避免起动时产生较大的电流冲击,相应的产品称为电子式软起动器;同时根据机械负载的不同进行简单的电压调节,可以起到提高运行效率的作用。转差功率回馈型交流调速系统主要是串级调速,通过将部分转差功率进行反馈,回送到电网从而可以提高系统效率。而转差功率不变型调速系统主要是变极调速(有级)与变频调速(无级),此时转差功率基本不变,随着输出功率的变化,系统从电网吸收的有功功率也随之变化,始终保持较高的运行效率,并且调速性能也最好。

调速)、调节定子回路或者转子回路电阻、电感等参数调速等。这种方法中电动机的输出功率是通过调节转差功率来实现的,效率较低,现在大部分场合都不采用了。但是在调速要求较低的场合有时会采用晶闸管实现调压(或调功)调速,可以避免起动时产生较大的电流冲击,相应的产品称为电子式软起动器;同时根据机械负载的不同进行简单的电压调节,可以起到提高运行效率的作用。转差功率回馈型交流调速系统主要是串级调速,通过将部分转差功率进行反馈,回送到电网从而可以提高系统效率。而转差功率不变型调速系统主要是变极调速(有级)与变频调速(无级),此时转差功率基本不变,随着输出功率的变化,系统从电网吸收的有功功率也随之变化,始终保持较高的运行效率,并且调速性能也最好。

交流同步电动机稳态运行时不存在转差,因而只能通过改变主磁场的运行速度来进行调速——改变电动机磁极数目(有级)或者改变定子频率(无级变频调速)。

交流电动机变频调速已经广泛应用于各种场合,本书中永磁同步电动机速度的控制就是围绕变频调速展开的。

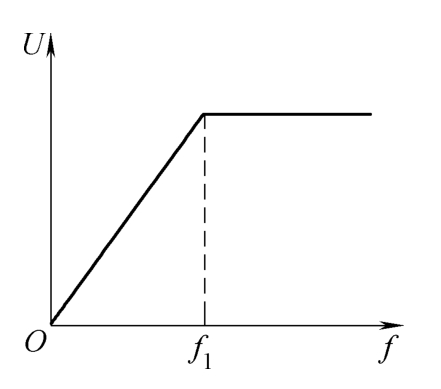

电动机运行的基本问题(电与磁之间的相互作用)在电动机的控制过程中必须得到很好的处理。由于铁磁性导磁材料存在磁饱和现象,所以希望电动机的磁路工作点处于轻度饱和状态,以便充分利用导磁材料。这样在较大磁场的基础上,相同的电流流过导体就可以有更大的作用力产生。这种控制方法是通过定子电压( U )与定子频率( f )之比(即压频比、伏赫比)保持恒定来实现的,如图1-4所示,在较低频率范围内,随着定子频率的增加,定子电压随之成比例上升。

图1-4 交流电动机变频调速中电压与频率的关系

而当定子频率上升到一定程度(如图1-4中 f 1 )时,定子电压由于绝缘或者受到供电电源的限制不能继续上升,那么压频比就不能保持恒定了。在定子电压恒定的情况下,定子频率继续上升,磁场逐渐减小,电动机的转速仍可以进一步增加——这就是弱磁升速(与直流电动机相类似)。

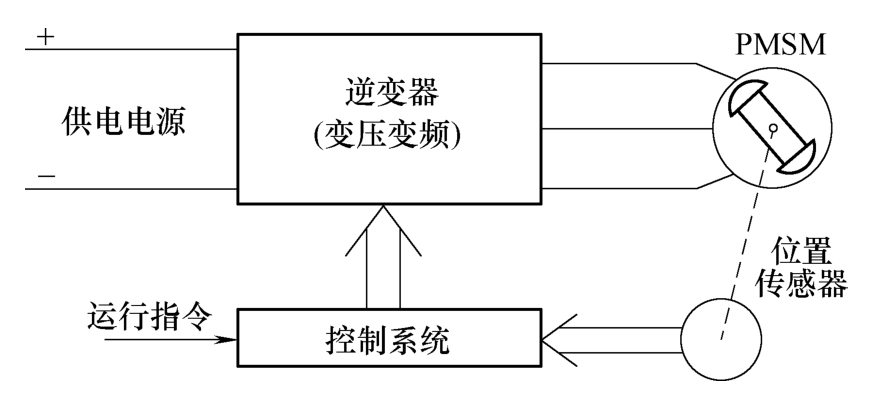

进行变频调速的交流电气调速系统可以采用开环控制也可以采用闭环控制。同步电动机在开环控制状态下较易产生失步,从而导致系统的不稳定。这一点在后面第7章中正弦波供电永磁同步电动机起动过程的仿真中得到验证。为提高系统的稳定性,同步电动机通常采用图1-5所示的自控式变频控制技术——利用转子位置传感器获取转子位置信号,经过运算得到电动机转子的电角位置以及电角速度,然后根据运行指令的要求(电动机转矩、磁链、电流等),由控制系统通过主电路对电动机的位置、速度和电流等实施闭环控制。

从运行特性上来说,PMSM与传统电励磁同步电动机没有太多的区别,只不过传统电励磁同步电动机可以通过励磁电流的调节使电动机工作在过励磁与欠励磁的状态,从而可以改变电动机与外界的无功功率交换,用以调节功率因数,同时可以进行弱磁升速的控制;而永磁同步电动机气隙磁场的调节只能通过定子电流中通入额外的去磁电流以抵消转子永磁体在气隙中产生的磁场从而进行弱磁升速。

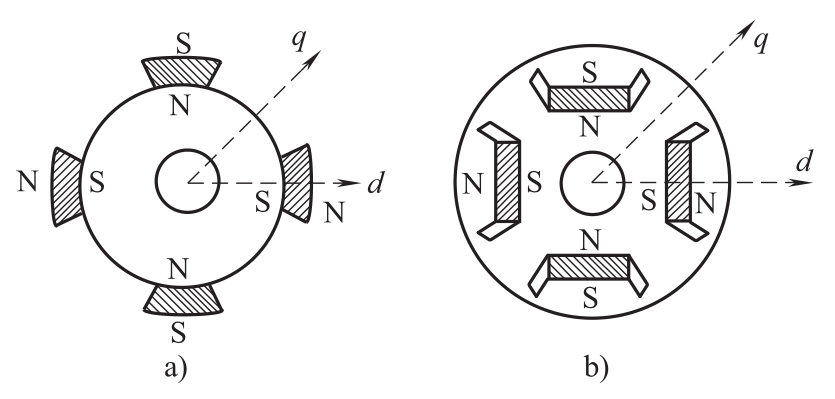

早期的PMSM主要是表面式结构,见图1-6a。这样,由于永磁体的磁导率与空气相差不大,所以电动机 d 、 q 轴磁路是对称的(有 L d = L q ),此时电动机相当于传统电励磁同步电动机中的隐极同步电动机。在控制中,根据转子位置确定定子电流矢量的相位(电流超前转子90°电角度),定子电流幅值 i 1m 根据转矩命令的大小确定,见下式:

i 1m = T e /(1.5 n p ψ f )

图1-5 永磁同步电动机自控式变频调速系统框图

图1-6 表面式与内置式PMSM转子结构

研究发现,如果转子永磁体采用内置式的结构,那么磁路将呈现出不对称,如图1-6b所示,从而等效于传统电励磁同步电动机中的凸极同步电动机。不过此时有 L d < L q ,这与传统电励磁同步电动机刚好相反。在电动机控制过程中,如果通入沿 d 轴的负向励磁电流(即弱磁电流)时,一方面可以进行弱磁升速,另一方面又可以增加一个磁阻转矩分量,提高功率密度。随着弱磁控制技术研究的不断深入,该类型电动机在电动汽车等需要大功率输出的场合中得到了越来越广泛的应用。另外,近年来又出现磁体分段式转子结构,不同部分的转子呈现出不同的特性,以便使电动机的整体性能得到进一步提升。

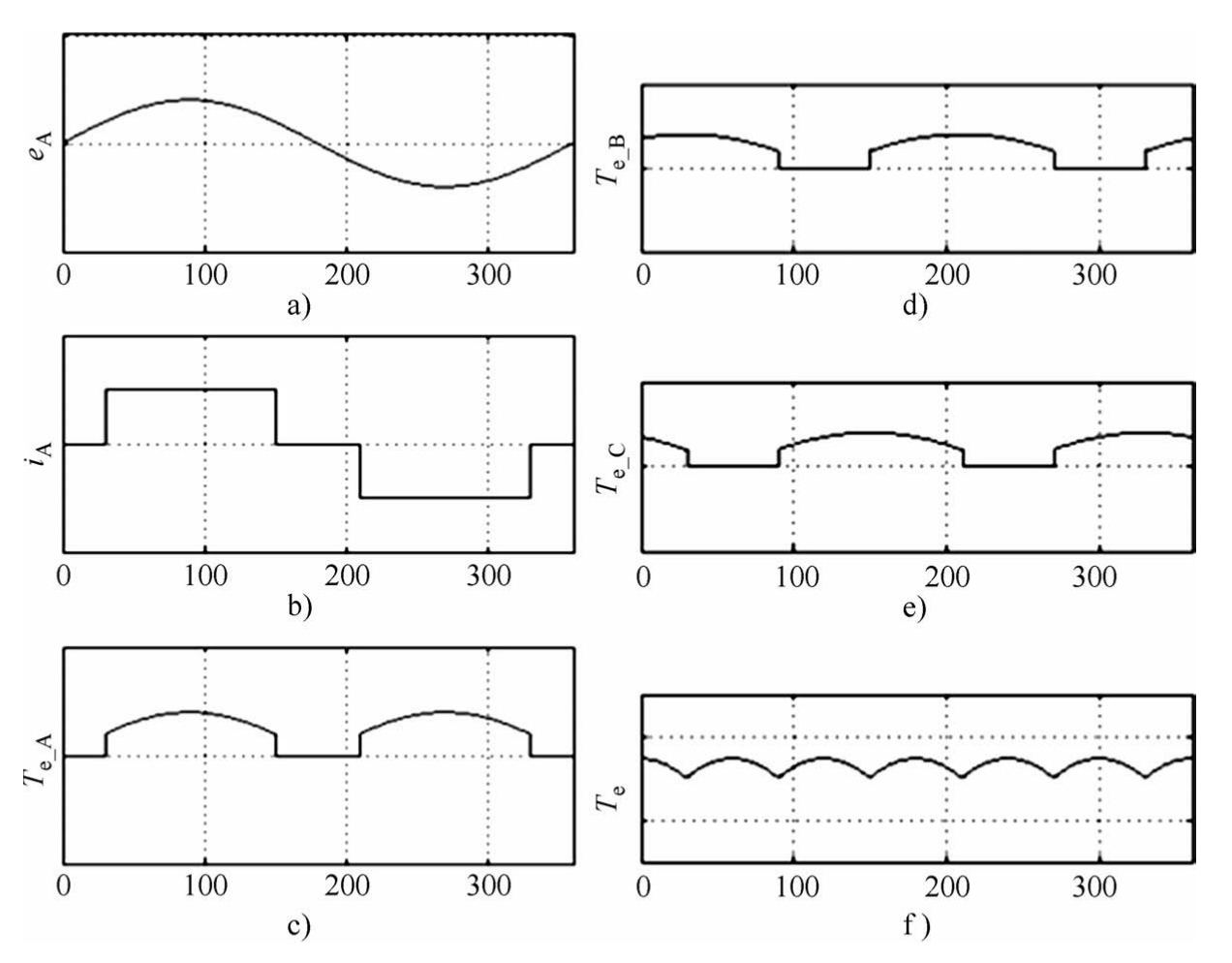

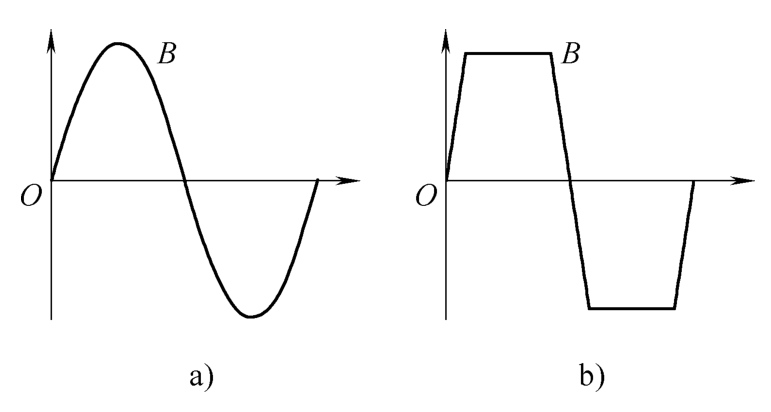

BLDCM在运行特性上与传统同步电动机有较大区别。从发展历程上来说,在BLDCM出现之前首先出现的是无换向器电动机,可以说它是BLDCM的雏形。无换向器电动机转子励磁产生的依然是正弦分布的磁场(见图1-8a),而定子绕组采用电流源逆变器供电,通过循环切换逆变器主开关向定子绕组中通以正负半周各自导通120°电角度、三相互差120°的直流电流如图1-7b所示。这种情况下,电动机可以产生有效的平均转矩;但是由于反电动势为正弦波如图1-7a所示,而定子电流为直流,所以存在着较大的转矩脉动,如图1-7f中三相的合成转矩。

各种围绕减小转矩脉动的研究展开之后,出现了气隙磁场为梯形波(类似于直流电动机的主磁场)的同步电动机——BLDCM,如图1-8b所示的梯形波气隙磁场可以通过优化永磁体形状产生。

图1-7 无换向器电动机的电压、电流、转矩波形示意图

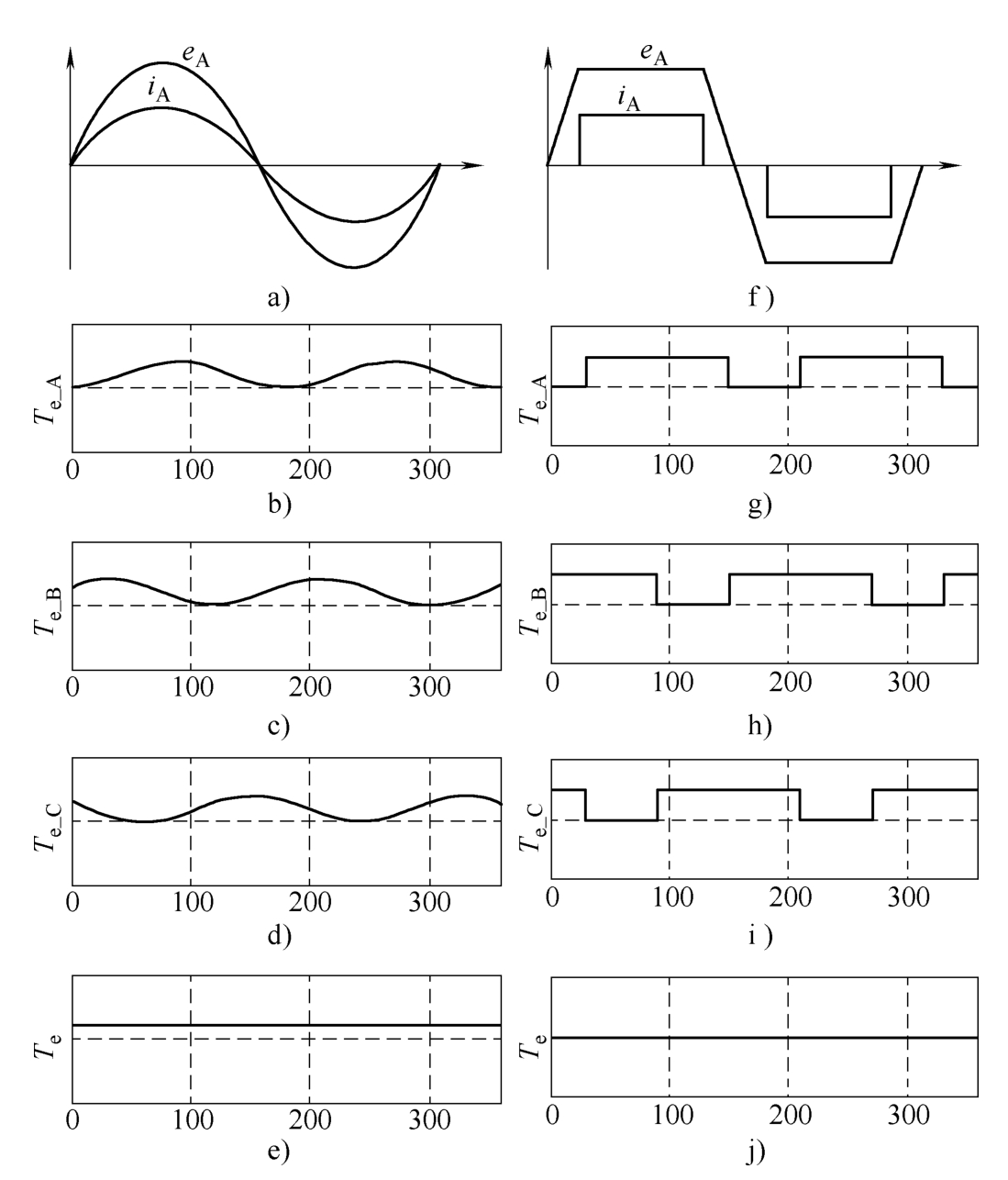

从理论上说,传统三相同步电动机转子产生的气隙主磁场是正弦波,定子电枢绕组中通入的是三相正弦电流,从而电动机可以产生恒定的电磁转矩,图1-9a~1.9e分别是PMSM的A相反电动势与A相电流、A相电磁转矩、B相电磁转矩、C相电磁转矩以及总电磁转矩。如果电动机旋转时电枢绕组切割的主磁场是恒定的,并且电枢绕组通入的又是恒定的直流电流,那么电动机也可以产生恒定的电磁转矩,图1-9f~1.9j分别是BLDCM A相反电动势与A相电流、A相电磁转矩、B相电磁转矩、C相电磁转矩以及总电磁转矩,图1-9的横坐标都是转子电角度。

图1-8 正弦波气隙磁场与方波气隙磁场波形示意图

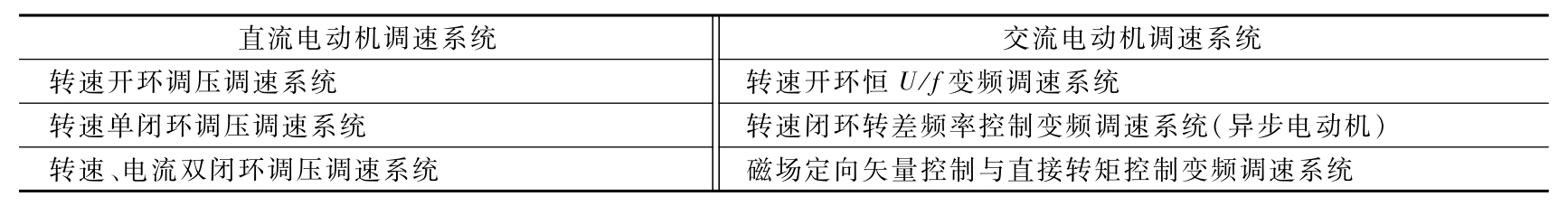

直流电动机的电气调速系统大体上有三种:转速开环调速系统、转速单闭环调速系统和转速、电流双闭环调速系统,见表1-2。为了使交流电气调速系统具有类似他励直流电动机转速与电流双闭环系统的良好调速性能,那就不得不研究高性能的控制技术——磁场定向矢量控制(Field Orientation Vector Control,FOC)技术和直接转矩控制(Direct Torque Control,DTC)技术。

交流电动机的控制性能在FOC技术问世以后才得到了质的飞跃。FOC提倡的是励磁电流与转矩电流的解耦控制,从而使磁场控制与转矩控制得到兼顾,克服了交流电动机自身耦合的不足。直接转矩控制技术也是基于磁场与转矩分别独立控制的思想,但采用的是比较巧妙的技术——具有继电器特性的砰砰控制和电压矢量查询表。

交流电动机是一个非线性、强耦合、高阶、多变量的复杂对象,实际运行工况非常复杂,诸多电动机参数都会发生着一定程度的变化(受到温度的影响,电阻会发生变化;受到磁场饱和的影响,定子、转子电感会发生变化;如果使永磁体励磁,那么温度也会影响磁钢的特性与励磁的强弱),从而影响着交流电动机的实际控制性能。随着自动控制技术的发展,参数辨识技术、自适应控制技术、基于神经网络和模糊控制等先进的控制算法逐步融入电动机控制技术中,以提高调速系统的快速性、稳定性和鲁棒性。

图1-9 PMSM与BLDCM的绕组反电动势、绕组电流与转矩的典型波形

表1-2 性能相当的交直流电动机调速系统

此外,目前市场上已有JMAG、ANSOFT、FLUX等有限元法(Finite Element Method,FEM)商业软件,能够对电动机内部的电磁场、电动机的铁耗、磁场谐波、磁路饱和等性能进行准确的分析。