人类最初发明的飞机上是只装备机轮而不装备制动装置的,因为当时飞机着陆速度很低,飞机运行所受的气动阻力足以使飞机在合适的距离内停止运动。随着飞机重量增加、着陆速度增大、飞机外形向低气动阻力发展,就需要在飞机上装备制动系统。早期的飞机制动系统就是机轮制动系统,由于飞机速度低、重量轻,制动系统结构简单。后来,由于飞机着陆时需要转移的动能和滑跑距离显著增大,飞机制动系统由单一的机轮制动系统发展为包含多种制动方式的复合制动系统。

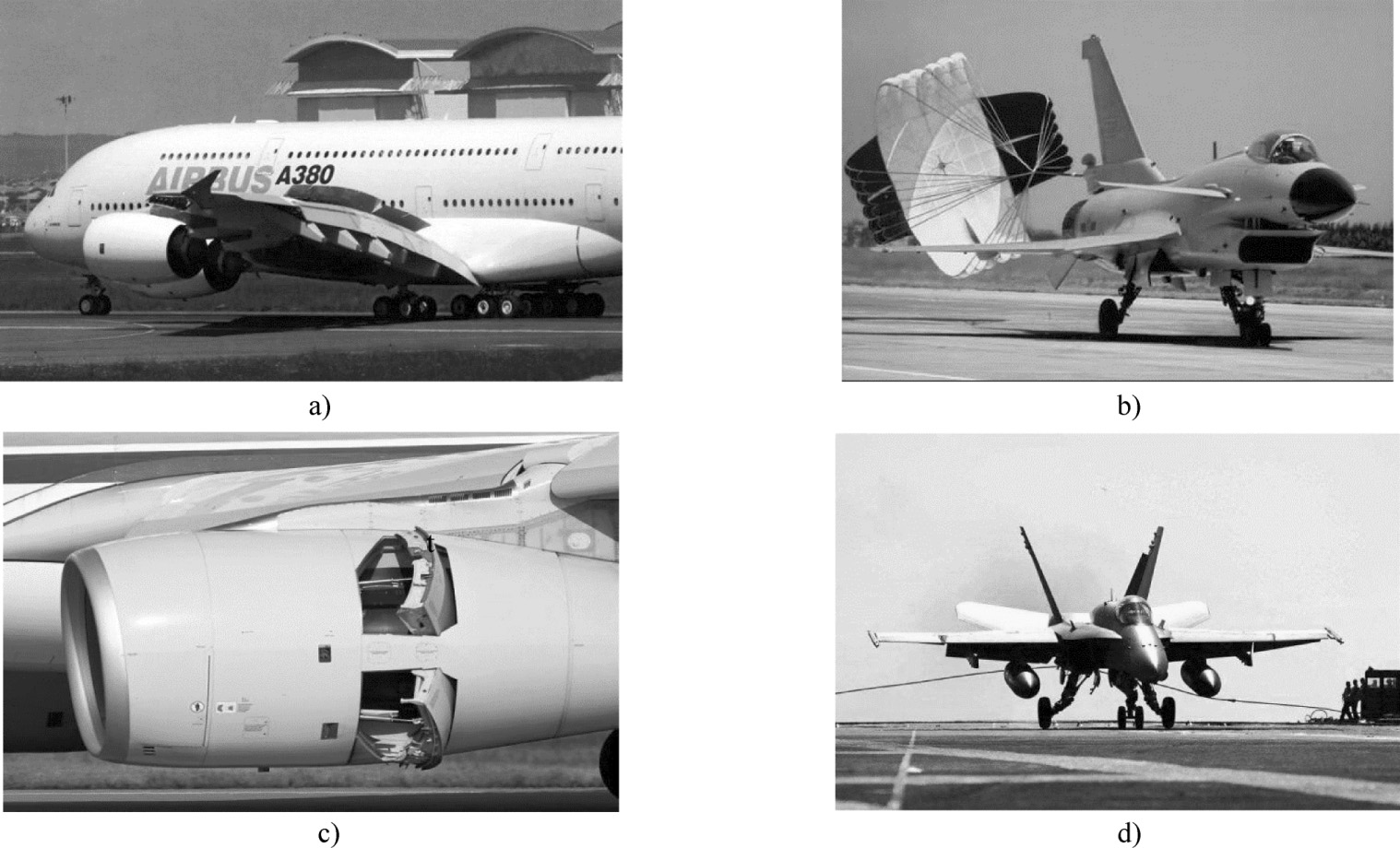

现代民航飞机在接触地面后主要依靠机轮制动、扰流板和发动机反推三种方式进行制动,刚接触地面时滑跑速度较大,扰流板作用明显,而滑跑速度较小时,则主要靠机轮制动使飞机减速制动。军用战斗机、轰炸机上主要通过机轮制动和阻力伞进行制动。舰载飞机和部分陆基飞机上还会装上阻拦钩,与舰上或地面阻拦装置配合,在数十米或数百米长度内停止飞机。上述的飞机复合制动系统可以分为机轮制动和包含气动减速装置(扰流板或阻力伞)、反推力装置(发动机反推或反桨系统)等装置的辅助制动(图2.26),不同类型的飞机根据设计需求不同,选用不同的辅助制动方式。即使丧失了辅助制动,机轮制动也能保证飞机安全停止,即机轮制动装置应能承受飞机全部着陆速度范围内的制动。

图2.26 常见辅助制动方式

a)扰流板 b)阻力伞 c)发动机反推 d)阻拦钩装置

自20世纪20年代首次被使用,机轮制动已发展了近一个世纪,由早期简单的机械制动装置发展到现代防滑制动系统;机轮制动的作动方式由人力操纵发展至气压/液压作动,再至全电作动或电液作动;机轮制动装置由弯块式、软管式发展到单盘式、多盘式。按照时间发展历程,可以将机轮制动系统分为人力制动系统、气压/液压制动系统、液压防滑制动系统和全电防滑制动系统。

20世纪20年代,飞机上首次装备了机械连杆式的制动装置,类似于当时的汽车上使用的制动装置,以人力为原动力,利用各种机械部件,如杆、绳索、滑轮甚至链条,将人体操纵力从驾驶舱传递到控制面上。这种制动系统是人为随机控制的。

20世纪30年代起,以气压力或液压力作为驱动力的机轮制动系统开始取代人力制动系统。

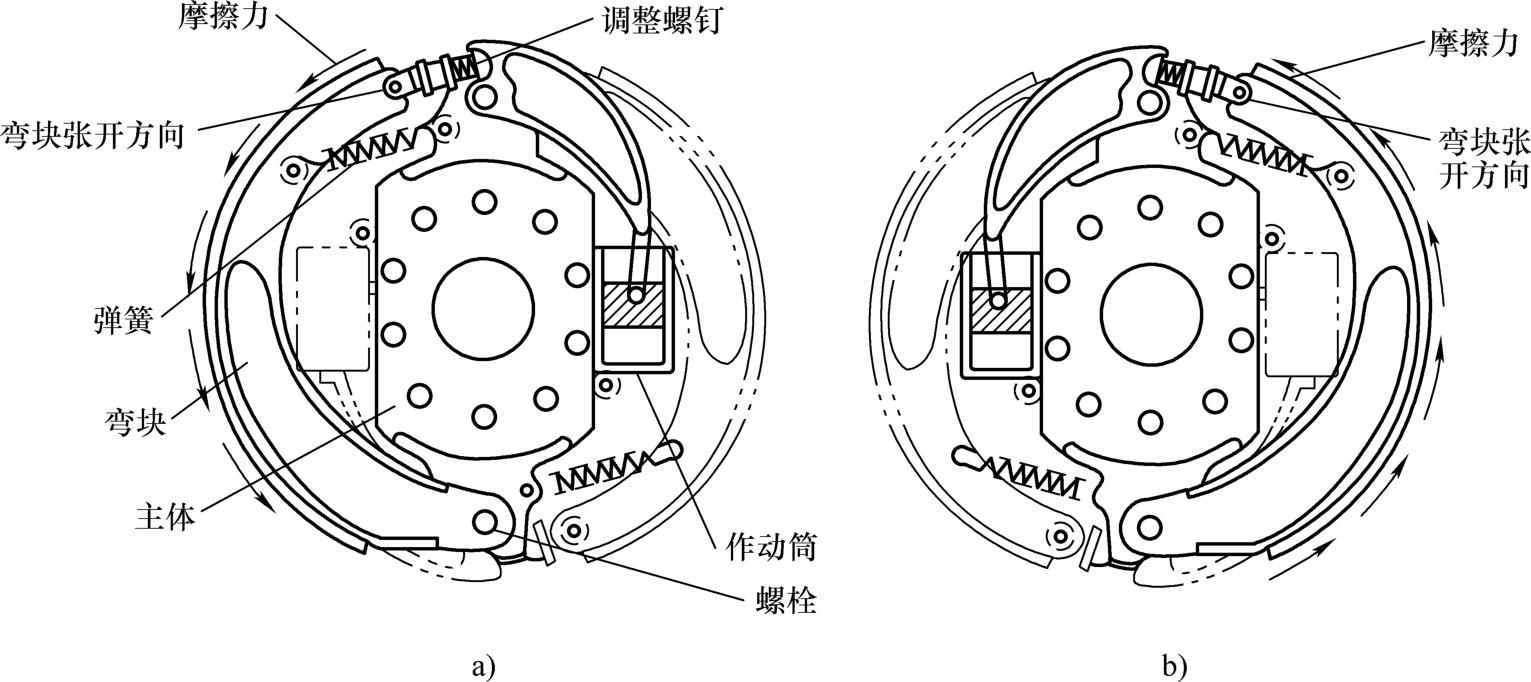

机轮制动系统最初采用冷气压力作为驱动力,制动装置包含制动蹄、制动鼓和气压胶囊。制动时,冷气进入气压胶囊,使气压胶囊鼓起;鼓起的气压胶囊使制动蹄压紧制动鼓,形成摩擦力。解除制动时,气压胶囊收缩,制动蹄靠弹簧的弹力恢复到原来位置。这种制动装置是现在弯块式制动装置(图2.27)的前身。后来,类似于现代轿车上使用的卡钳盘式制动装置也被引入,其初期也是气压作动,制动时压缩空气推动活塞产生轴向力,轴向力推动两侧的制动片紧压中间的制动盘,由此产生制动力矩。直到今天这种制动装置还在某些轻型飞机和直升机上应用。气压作动的制动系统减轻了人力负担,但仍是人为随机控制。

这个时期制动装置使用的摩擦材料为石棉橡胶、石棉树脂和塑料合成物,其缺点是摩擦系数不稳定、热衰减严重、导热差、寿命短。

图2.27 弯块式制动装置

a)助动式制动盘 b)直接作用式制动盘

第二次世界大战后,飞机制动系统开始趋向于采用液压作动,且具有冷气压备份。制动装置的结构也经历了由弯块式至软管式,再发展至圆盘式的变化。

弯块式制动装置由制动盘、制动套和液压作动筒组成,如图2.27所示。制动时,液压油推动作动筒活塞,使弯块压住制动套,利用弯块与制动套之间的摩擦力形成制动力矩。解除制动时,压力消失,弹簧将弯块拉回到原来位置。根据机轮旋转方向与弯块张开方向是否一致可以将弯块式制动盘分为助动式制动盘(机轮旋转方向与弯块张开方向一致)和直接作用式制动盘(机轮旋转方向与弯块张开方向不一致)。目前,弯块式制动装置主要用在比较小型的飞机上。

20世纪40年代,软管式制动装置出现。软管式制动装置由制动块、制动钢圈和制动软管组成,如图2.28所示。制动时,液压油(或压缩空气)进入制动软管,将制动块紧压在制动钢圈上,产生摩擦力形成制动力矩。软管式制动装置结构简单,与弯块式相比,其摩擦面积显著提高,制动力矩可在更大范围内调整。但这种结构也存在一些缺点:首先,制动软管由于过热容易爆裂,制动油液落到烧红了的制动钢圈上时可能起火;其次,结构中缺乏制动间隙调整器,当制动块磨损时,制动块和制动钢圈之间的间隙增大,导致制动时间增加,系统的动态特性变差;最后,装置重量、体积大,不适应于当时飞机起落架回收的发展需求。

弯块式、软管式制动装置也还是使用石棉摩擦材料、无石棉有机摩擦材料或半金属有机摩擦材料等。这些材料只具有摩擦性能,导热能力差,摩擦性能受温度影响大,因此人们开始把目光转向无机摩擦材料,尤其是烧结粉末冶金摩擦材料。

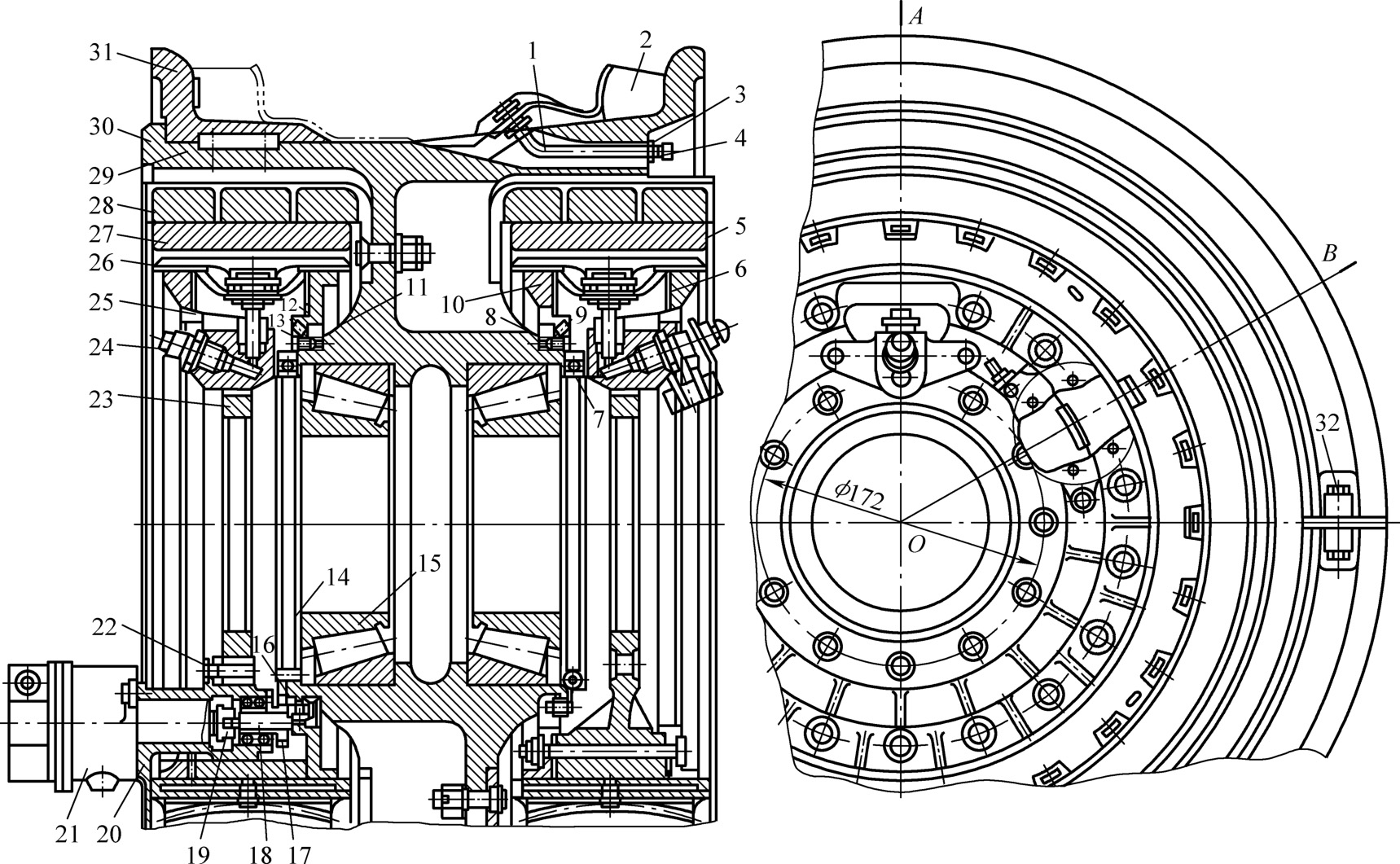

20世纪50年代初,粉末冶金材料得到使用的同时,单圆盘式制动装置也开始得到开发和应用。到了50年代中期,多盘式钢制动装置被应用于大型飞机上。如果飞机制动所必须转移的动能相对较小时,可以采用单圆盘式制动装置。如图2.29所示,单圆盘式制动装置由旋转盘、制动片及液压作动筒组成。旋转盘C固定在转轴上,随着机轮的转动而转动,而且可以相对于转轴移动,制动时,液压作动筒活塞杆推动制动片B,由于旋转盘C可以沿轴线运动,B、C、A压紧贴合在一起,产生制动力。

图2.28 带软管式制动装置的飞机机轮

1—气门嘴 2—轮胎 3—螺母 4—帽盖 5—皮碗 6、10—法兰盘 7—毡圈 8—螺栓 9—轴承 11—自锁螺母 12—密封盖座法兰盘 13—密封盖 14—帽盖 15—滚柱轴承 16、17—主动、从动齿轮 18、19—花键轴套 20—传感器安装座 21—传感器 22—螺栓 23—制动装置壳体 24—接管嘴 25—气门嘴 26—制动软管 27—制动片 28—制动钢圈 29—键 30—轮毂 31—半轮缘 32—螺栓

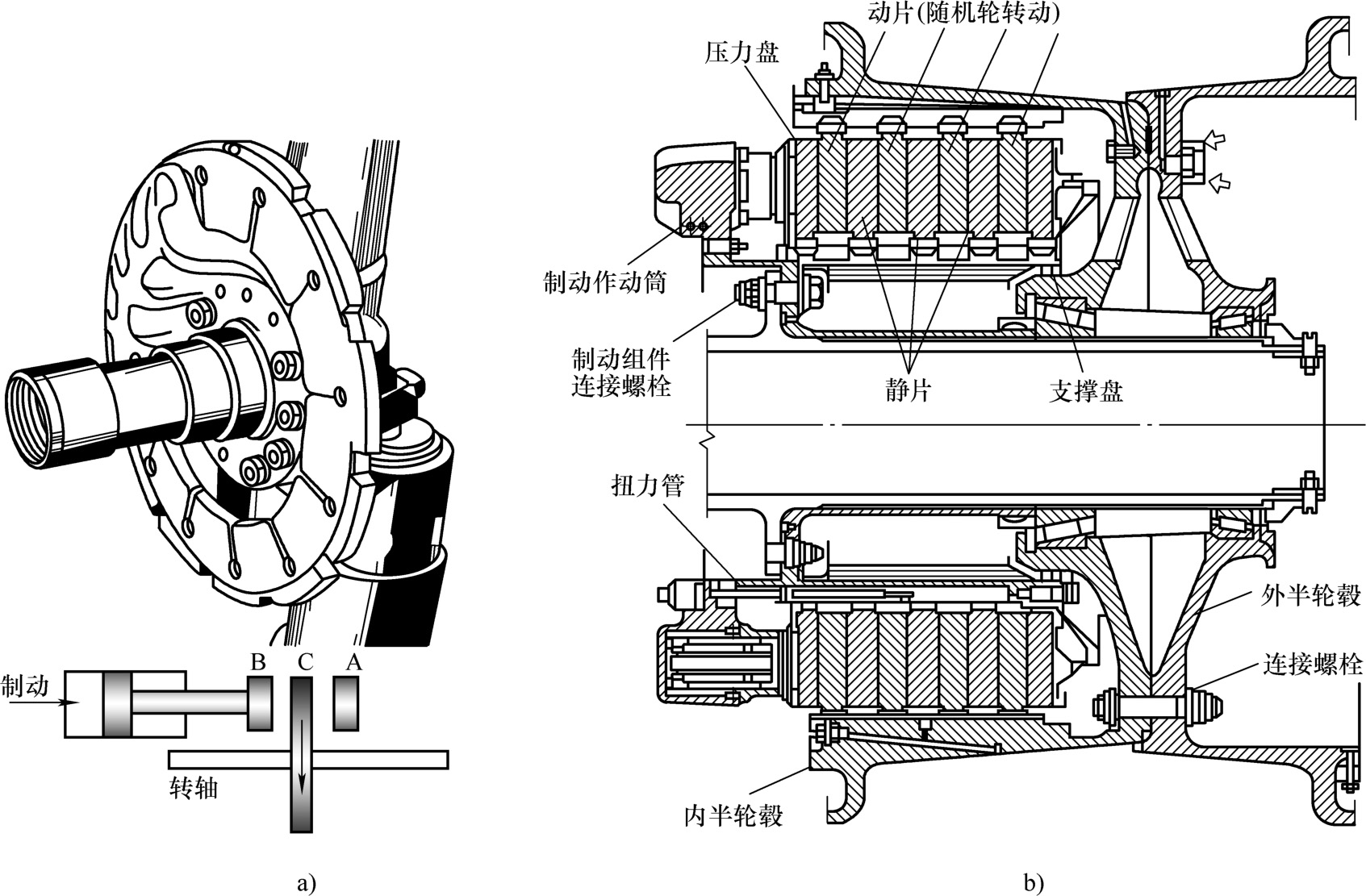

随着飞机速度的提高,飞机在起飞后需要收起起落架,这意味着机轮必须变小。相应地,制动装置可安装的空间也变小。基于此,多圆盘式的制动装置取代了单圆盘式制动装置。多圆盘式制动装置采用多个制动片,从而增大了制动面积,故能产生更大的制动力。如图2.29所示,多圆盘式制动装置主要包括制动作动筒及制动片、压力盘及支撑盘。制动片由多个动片和静片组成,动片和静片间隔排列,静片与支撑盘均安装于制动装置的扭力管上,不随机轮转动,但可沿轴向运动,动片安装于内轮毂上,随机轮转动而转动,压力盘与制动作动筒活塞杆相连。制动时,制动作动筒活塞杆推出,推动压力盘运动,由于动片和静片都可沿轴向,故压力盘将所有动片和静片压紧到支撑盘上,产生制动力。解除制动时,制动作动筒的作动腔回油,在弹簧力的作用下,压力盘返回,动片、静片分离。飞机经过多次制动后,会使制动片磨损而导致制动间隙过大,所以制动装置内部还装有制动间隙调整器。根据制动间隙调整器与制动作动筒的安装关系分类,制动间隙调整器可以分为分离式(制动间隙调整器与制动缸分离)和整体式(制动间隙调整器与制动缸为一体)。

圆盘式制动装置,尤其是多圆盘式,具有结构紧凑、制动效率高、吸收动能大、使用安全、维护方便等优点。多年来,尽管摩擦材料和制动系统一直在发展,制动装置的型式却没有发生明显的改变,现代大中型飞机上配备的基本都是多圆盘式制动装置。

图2.29 圆盘式制动装置

a)单圆盘式 b)多圆盘式

因为早期的飞机制动系统是没有防滑功能的,所以在湿态和冰冻跑道条件下制动很容易锁死,导致轮胎打滑。为了防止飞机在制动过程中爆胎、减少轮胎磨损,以及保证起飞着陆安全,20世纪40年代,苏联、英国和美国等开始进行液压制动系统的防滑功能研究。伴随着电子工业的发展,液压防滑制动系统的发展经历了机械惯性式、模拟电子式、数字电子式三个阶段。

1.机械惯性式防滑制动系统

机械惯性式防滑制动系统是最早的液压防滑制动系统,著名的苏27飞机上装备的就是这种制动系统。惯性式防滑制动系统最大的优点是可靠性高,因为没有电子部件,不受电磁干扰,俄罗斯至今仍在它的新型飞机上装备这种防滑系统。美国的MARKⅠ系统也是惯性防滑制动系统。我国早年航空工业的发展依托于苏联援建,大多数飞机也是使用惯性式防滑制动系统,如歼七系列。机械惯性式防滑制动系统由惯性传感器和电磁活门组成,用惯性传感器感受机轮的减速度,当减速度超过门限值时,惯性传感器直接通过机械机构操纵液压阀,使制动装置与回油路接通;或惯性传感器通过机构接通微动电门控制电磁阀,使制动装置与回油路接通。这种制动系统在每一次机轮打滑送制动时会释放全部制动压力,等机轮恢复转动后再根据驾驶员指令加满额压力,制动效率低,着陆距离长,制动不平稳。

2.模拟电子式防滑制动系统

伴随着电子控制技术的发展,尤其是电液伺服阀的出现,20世纪60年代前后,英国和美国等国开始转向模拟电子式防滑制动系统的研究。模拟电子式防滑制动系统由机轮速度传感器、控制盒、伺服阀组成。在正常制动中,电磁活门、伺服阀仅仅是管路上的一个通道;当需要防滑时,系统控制伺服阀,以便连续地调节制动压力。

模拟式防滑系统的控制律发展经历了“准调节式”和“调节式”两个阶段。早期的模拟式防滑系统是一种准调节式系统:当机轮减速率超过预选值时,制动压力就被释放,释放的时间取决于机轮的打滑深度;当机轮从滑动状态恢复正常转动时,制动压力又以较低的水平施加,然后逐步增大,直到又一个滑动状态的开始被检测到。这种系统退出滑动状态的纠正措施基本上是根据预编程序,而不是机轮速度的时间历程。系统在干跑道上具有很好的控制性能,在湿滑跑道上由于频繁的松刹,控制效果较差。随着电子元器件的进一步发展,小规模集成电路使飞机防滑制动系统由原来的分立元件升级为集成电路元器件,在准调节式系统的基础上诞生了完全调节式系统,这是一种自适应控制系统,在干/湿跑道上均具有良好的控制性能。这种系统具有较为复杂的制动控制律,有速率式控制、相对滑动量控制、速度差加偏压控制等。当调整适当时,制动压力变化幅度很小,制动压力平均值高,对机轮打滑响应迅速。典型的模拟式防滑制动系统如波音707的制动系统、空客A300的制动系统。

3.数字式防滑制动系统

大规模集成电路、高性能微处理器和数字信号处理器的发展促进了数字式防滑制动系统的诞生。20世纪80年代,Hydro Aire公司发明了MARKIV型防滑制动控制系统,在波音757和767上使用——这是世界上第一个使用微处理器的数字式防滑制动系统。数字式防滑制动系统除了具有一般模拟式防滑制动系统的优点之外,响应更快、可实现更复杂的控制律、工作平稳、自适应性强、有完善的自检测功能、使用维护方便。典型的数字式防滑制动系统如波音757的制动系统、空客A340的制动系统、猛禽战斗机F-22的制动系统。

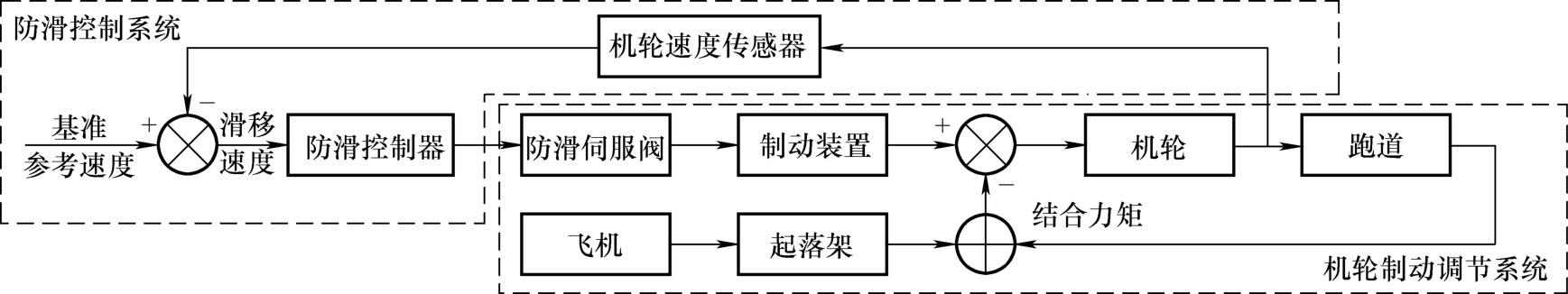

液压防滑制动系统主要由两部分组成:包括防滑伺服阀、制动装置的机轮制动调节系统和包含机轮速度传感器、防滑控制器的防滑控制系统,如图2.30所示。

图2.30 液压防滑制动系统原理

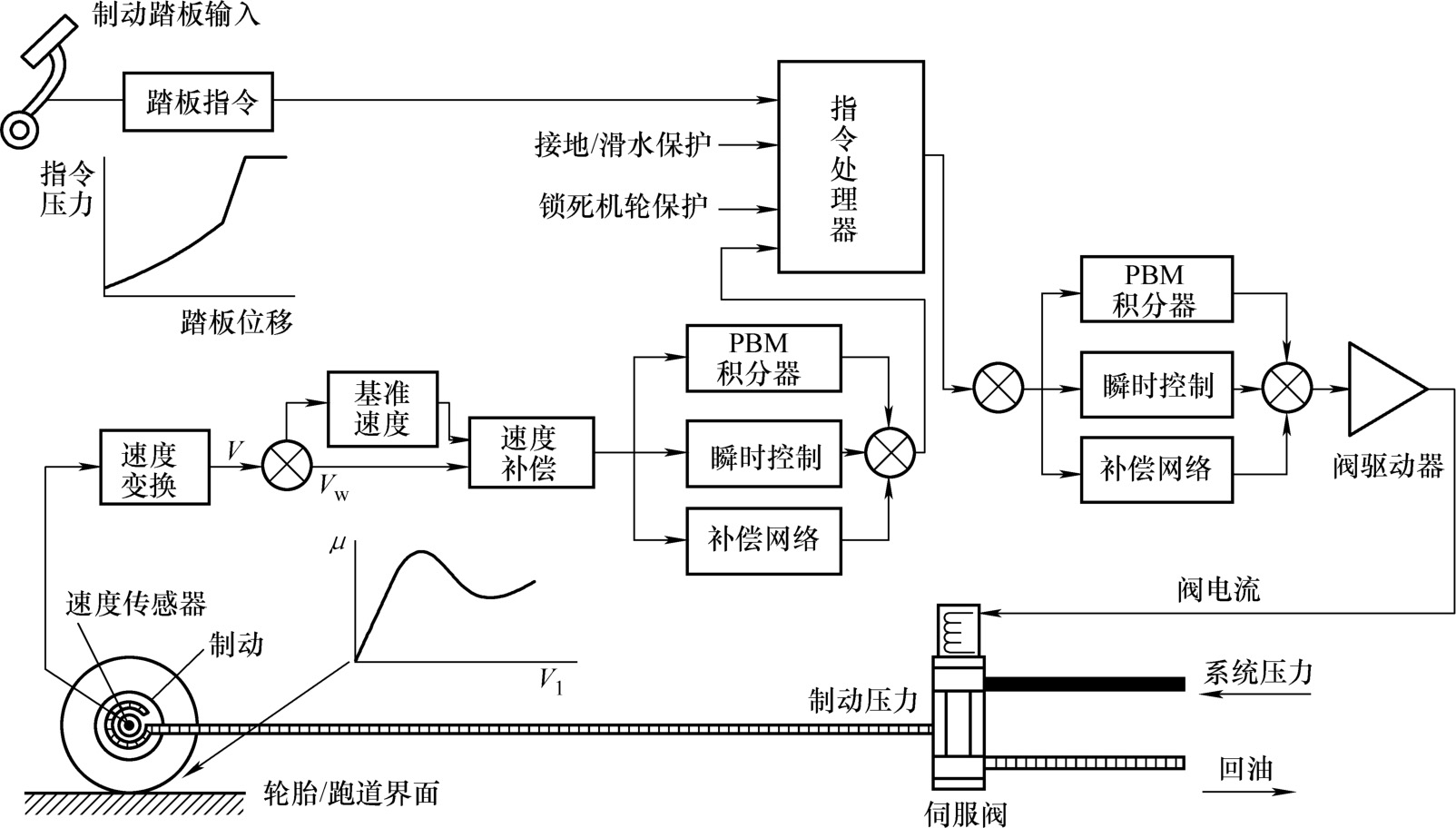

除了上述发展,在这一阶段,还出现了电传制动(如图2.31所示的MARK Ⅴ型制动系统)技术和自动制动系统,便利了驾驶员的使用,提高了飞机的安全性。

这一时期,制动盘材料也由粉末冶金发展到了碳基复合材料。20世纪70年代,碳摩擦材料被开发和应用,碳制动盘被设计为碳基材料整体结构,具有摩擦功能、热库功能及传递力矩功能。1972年开始用于协和飞机。

20世纪70年代,“多电飞机(More Electric Aircraft,MEA)”的概念被提出,当时被称为全电飞机。“多电飞机”是基于优化整个飞机动力系统的设计需要而发展的概念,指的是将飞机的发电、配电和用电集成在一个统一的系统内,实行发电、配电和用电系统的统一规划、统一管理和集中控制。

图2.31 电传防滑制动原理(MARK V型)

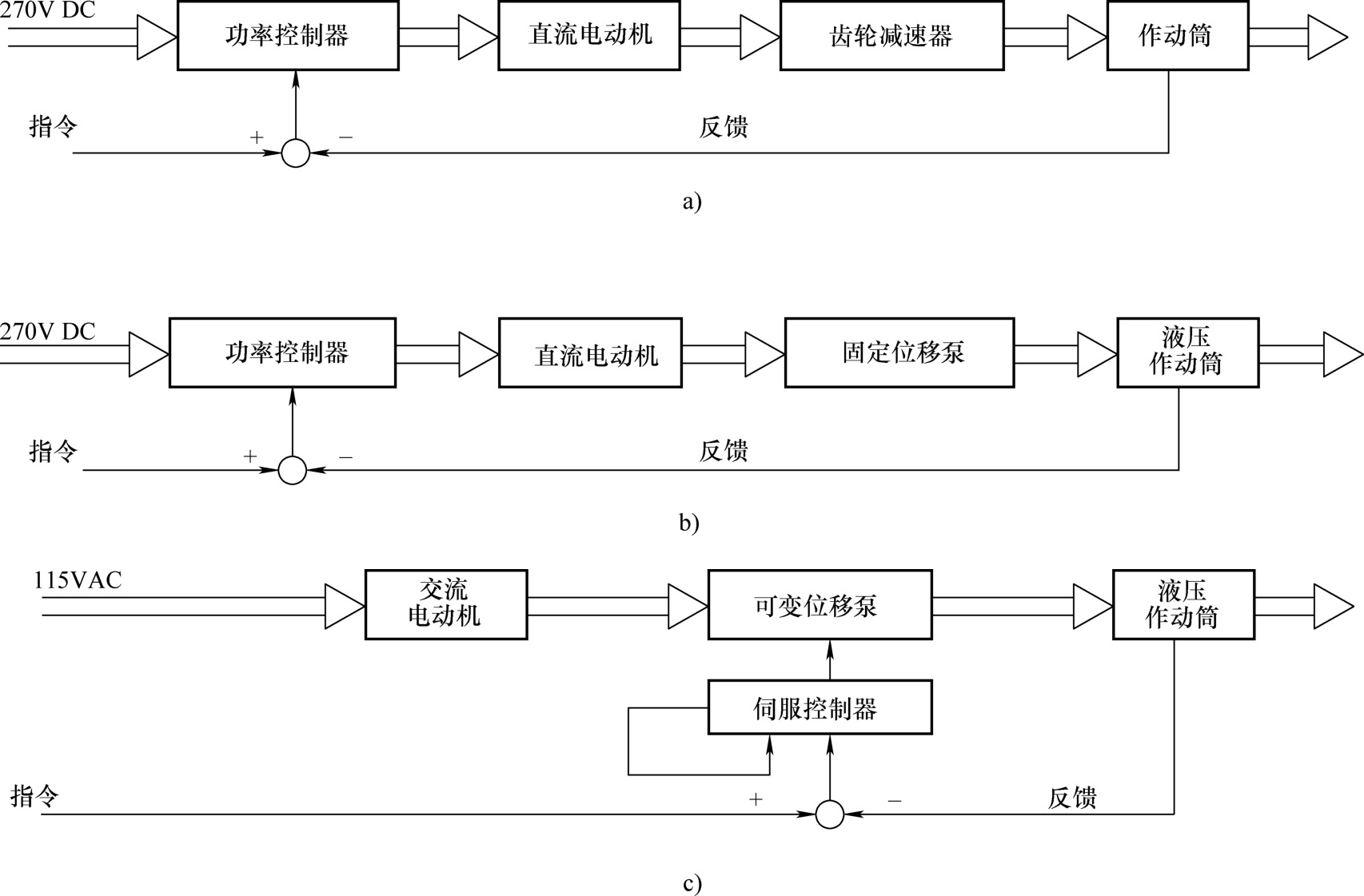

由于“多电飞机”的发展需求,功率电传(Power-By-Wire,PBW)技术应运而生。功率电传是指利用电功率代替飞机上的其他能源来驱动飞机上各种作动系统,其中主要包括飞行控制系统中的作动器、起落架收放装置、防结冰装置、制动装置、环境控制发动机起动和燃料泵等等。也有人认为电传操纵(Fly-By-WireF,FBW)加上功率电传就是全电飞机。功率电传作动器的种类主要有三种(图2.32):机电作动器(Electro-Mechanical Actuator,EMA)、电静液作动器(Electro-Hydrostatic Actuator,EHA)、电液伺服泵作动器(Electro-hydraulic Servo Pump Actuator,ESPA)。目前,关于功率电传作动器的研究主要集中在机电作动器EMA和电静液作动器EHA [11-14] ,其中,EHA作为液压系统的备用系统已经在许多飞机上得到应用。相较于EHA,EMA完全取消了液压部件,维修费用更低,被认为是一种更吸引人的功率电传作动器。

图2.32 功率电传作动器工作原理

a)机电作动器 b)电静液作动器 c)电液伺服泵作动器

基于“多电飞机”的发展需求,同时伴随着永磁材料、大规模功率器件和微处理技术的进一步发展,20世纪80年代,人们开始进行全电防滑制动系统的探索。首先是美国空军与飞机制动系统公司Loral Aircraft Braking Systems的电制动研究,1982年在A-10攻击机上成功进行了一系列测试。1998年12月8日,美国Goodrich公司与美国空军合作,在爱德华空军基地成功试飞了第一架装有全电防滑制动系统的F-16C飞机。现在,全电防滑制动系统已成功应用在大型民航飞机上,如波音787。

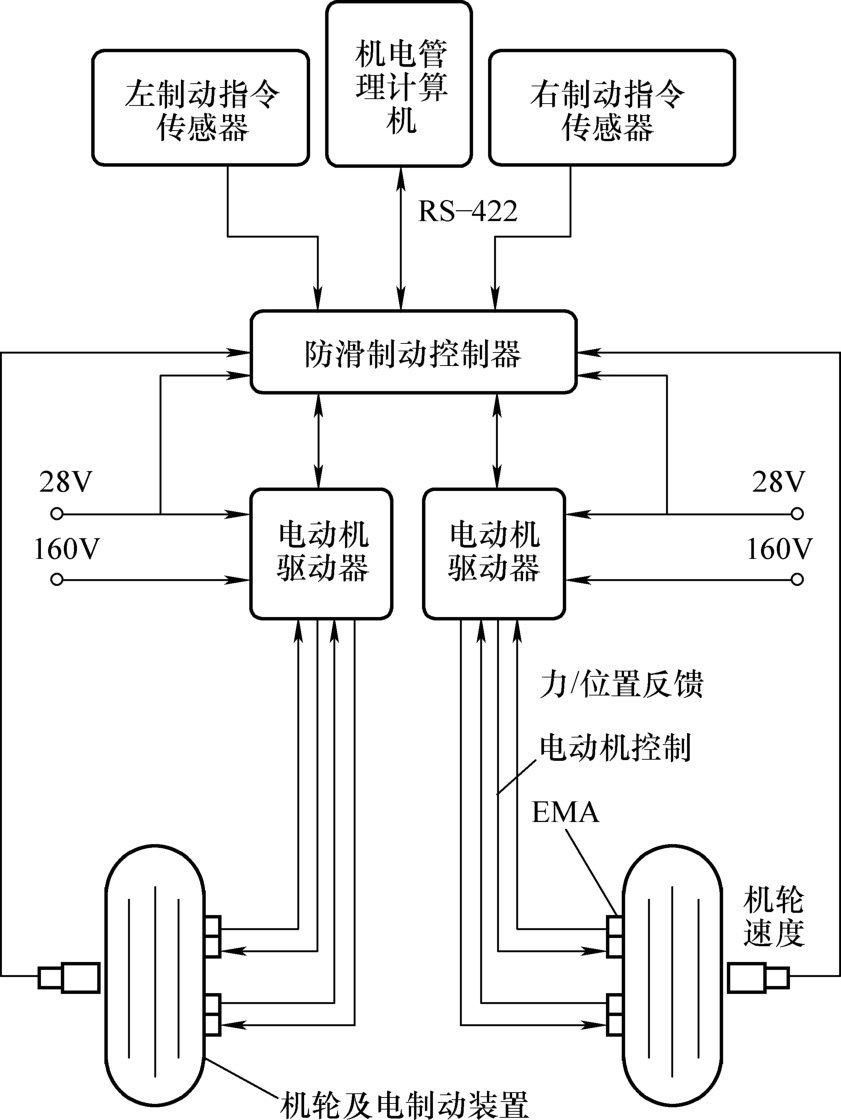

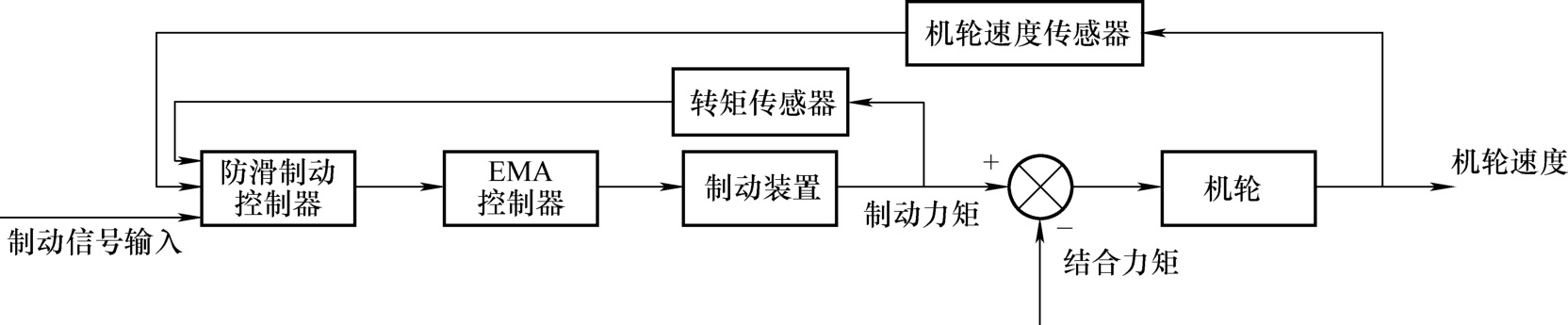

全电防滑制动系统主要由制动指令传感器、机轮速度传感器、机电作动器、转矩传感器、电机驱动器(Electro-Mechanical Actuator Controller,EMAC)和防滑制动(Braking/Skiding)控制器组成。制动系统的结构方案和系统原理分别如图2.33和图2.34所示。

图2.33 全电防滑制动系统结构

图2.34 全电防滑制动系统原理

与液压防滑制动系统相比,制动作动形式由液压作动改为电力作动,工作介质由液压油改为电磁场,作动机构由液压作动筒改为机电作动器,信号传输方式由液压管路改为电路,机轮制动调节器由液压伺服阀改为电机驱动器。上述结构上的改变带来的优点也是显而易见的:

• 由于采用了高性能无刷直流电动机和其他低惯性的部件,制动作动器频率提高。在F-16C上的试验表明,作动器的频率可以达到20~30Hz,比液压制动系统提高了2~3倍;

• 反馈信号除了机轮速度反馈之外,还增加了制动力矩反馈,提高了制动效率。在F-16上的测试中,防滑效率高达97%~98%,特别是在正常能量停止测试中,数据显示制动力矩可精确跟踪输入的制动命令,由电作动机构位置的变化可计算飞机制动时的实时摩擦系数;

• 制动效率的提高有利于提高轮胎和制动装置的使用寿命;

• 取消了液压管路,降低了故障率,减少了维修费用。

综上所述,全电防滑制动系统必将成为未来飞机制动系统发展的重要方向之一。