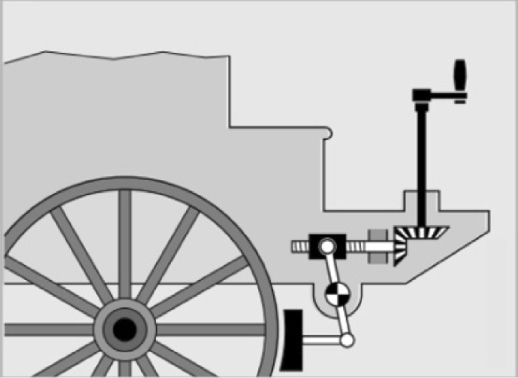

制动的历史比火车和汽车的历史要更加悠久,最早可追溯到轮子的出现。在汽车出现之前,马车等畜力车一度成为人们使用最为广泛的陆上交通工具。一般来讲,行驶在平直道或者上坡路段的马车通过驭手手中的辔绳即可掌控马车的行驶状态,无需配备专门的制动装置。所以《诗经·秦风·小戎》写到“四牡孔阜,六辔在手”。但行驶在下坡路段特别是坡度比较陡、比较长的时候,为了控制车速以及防止车厢撞到马后部,马车出现了简单的制动装置。1690年开始,四轮马车在下坡过程中通过控制把手将木质的楔块压向滚动的车轮进行制动减速,这是闸瓦制动的雏形。经过不断地改进与发展,到1850年的时候,一种驾驶员可操控的带有曲柄把手和齿轮传动辅助的闸瓦制动出现了,其结构原理图如图2.12所示。由于马车的速度有限,通过手或脚操纵杠杆、链条和拉索的闸瓦、皮带和楔块制动就足以满足当时马车的制动需求。

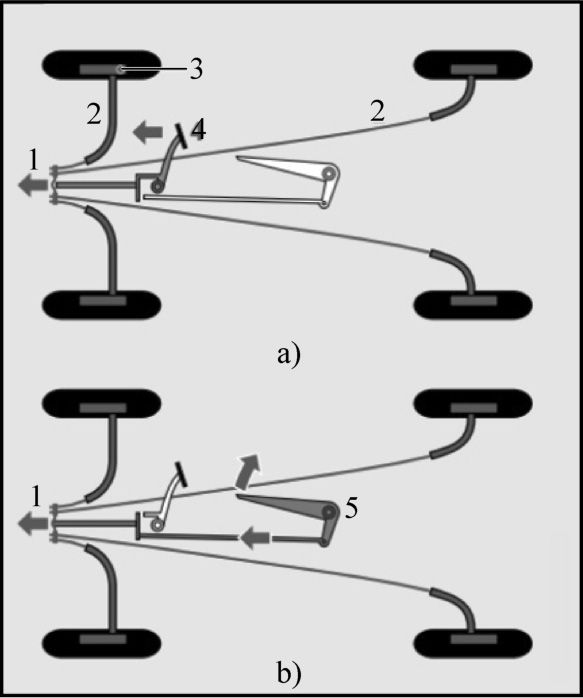

图2.12 车轮闸瓦制动结构原理图

工程师们不仅把重点放在研制大功率内燃机上,而且还注意到早先认为不重要的或仅是辅助装置的制动器上。威廉·迈巴赫把大部分才能用在把内燃机从180r/min提到高可实际使用的600r/min。速度的提升迫切需要制动器的实用化。在1885年由威廉·迈巴赫和戈特利布·戴姆勒制造的“赖特车”,其车速已达到12km/h。这种车辆由于其传动系统的摩擦很大,所以不用制动也能够使车辆减速,一般控制车桥或控制车轮制动。由于其结构的复杂性,所以在当时专门的制动装置尚未引起重视。

1885年,德国人卡尔·本茨成功研制了世界上第一辆以内燃机为动力的汽车,一举奠定了现代汽车设计基调,即使到现在也跳不出这个框架。在汽车发展至今的100多年里,制动系统经历了人力机械制动、液压/气压制动和电机械制动三个主要阶段。

卡尔·本茨的专利车“本茨一号”采用了与马车铁轮或木轮所不同的实心橡胶轮,为提高乘坐的舒适性,后期的汽车也逐渐改用空心橡胶轮并进一步演化成充气轮胎。橡胶轮胎的出现预示着源自于马车的车轮闸瓦制动在汽车上即将终结。

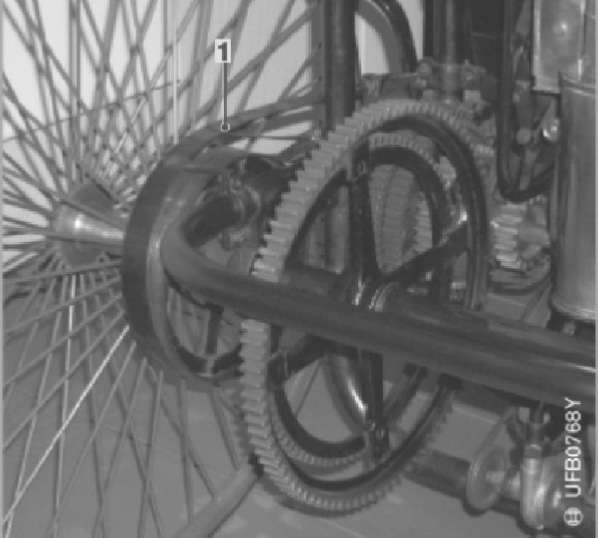

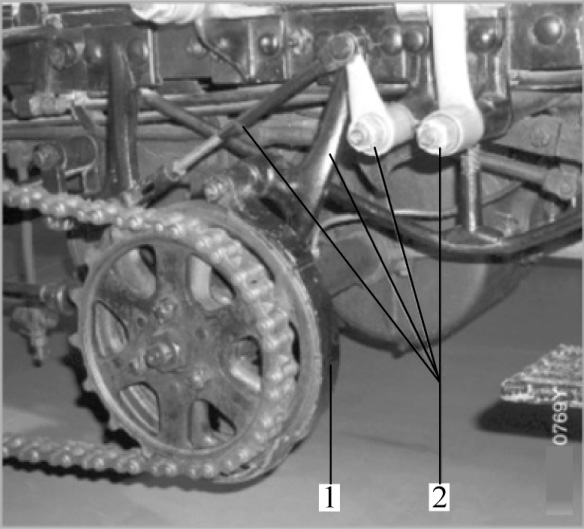

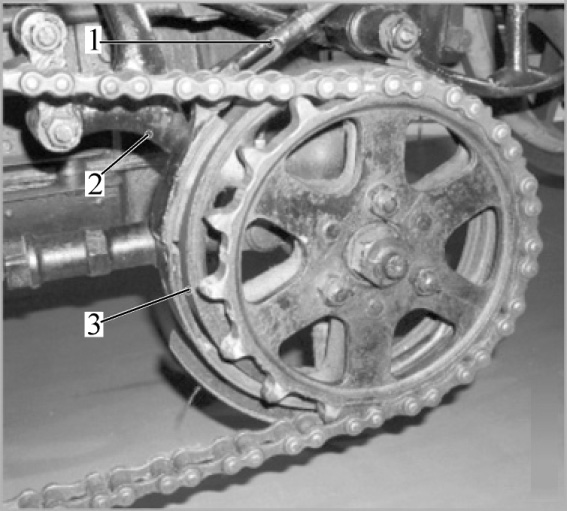

为解决橡胶轮胎汽车的制动问题,卡尔·本茨采用了一种新式的与马车制动装置有所不同的结构形式。它的制动器是安装在刚性的后驱动桥上,并采用皮革作为摩擦材料。为提高制动器的使用寿命,以钢材或铸铁替代皮革作为摩擦材料的带式制动或车轴闸瓦制动,以及后期出现的传动轴闸瓦制动,成为汽车的主流制动方式。图2.13~图2.15为早期汽车上使用的人力机械制动装置。

图2.13 带式制动

1—制动带

图2.14 车轴闸瓦制动(前视图)

1—外闸瓦制动 2—制动杠杆及连接件

经过几十年的发展,汽车在发动机功率、车速和车重等方面迅速提高,带式制动器、传动轴或后轴闸瓦制动器已满足不了车辆制动要求。1902年,路易斯·雷诺发明了内闸瓦制动器,这是一种通过机械拉索将两个月牙形的闸瓦压向与车轮固连的铸铁或钢材制动鼓从而产生制动力的装置。由于鼓式制动器具有自增力效果,在一定程度上满足了汽车对更高制动力的需求。为进一步提高汽车的制动力,1920年首次在市场上出现了四轮制动器的车辆。四轮鼓式制动器的使用历史相当长,例如20世纪50年代,大众车型的标配制动系统就是拉索操控的四轮鼓式制动器,如图2.16所示。

图2.15 车轴闸瓦制动(后视图)

1—制动连杆 2—制动杠杆 3—外部闸瓦制动

图2.16 应用在大众车上的四轮鼓式制动器

a)脚踩模式 b)手拉模式

1—制动压力通路 2—制动拉索 3—车轮制动 4—制动脚踏板 5—驻车制动拉杆

人力机械制动方式的最大问题,就是机械传动过程中由于不均匀摩擦磨损导致的制动力不均匀以及所产生的维修精力,其后果轻则使车辆跑偏,重则车毁人亡。随着车速和车重的提高,这种不利后果越发明显。因此在汽车迈向高速和重载的道路上,人力机械制动方式已经变得力不从心。

(1)纯液压制动阶段

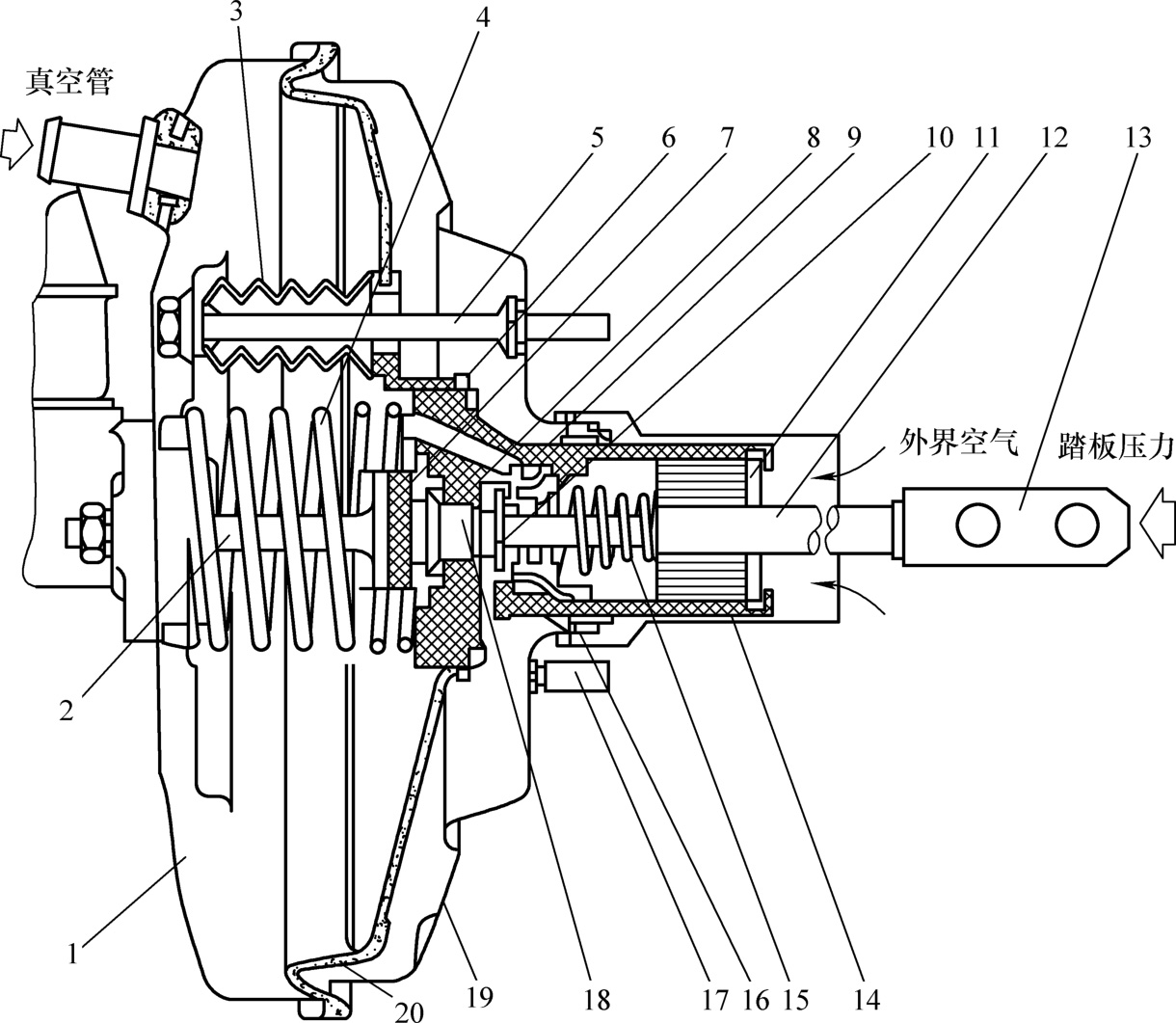

1919年,当马尔科姆·洛克希德将一种由液压作动的制动系统引入汽车后,机械传动所导致的制动力不均匀问题得以解决。洛克希德系统通过作用在制动踏板上的压力把制动液由活塞从制动主缸压出并通过管路和软管进入制动轮缸,该系统中的核心组成部件至今仍在使用,图2.17为早期采用的液压制动系统结构组成图。在这套系统当中,驾驶员的体力以液压的形式在封闭制动管中传递。这种结构的优点是显著地降低车辙斜拉的危险。另外,机械式制动器的效率为0.4~0.5,液压制动器的效率为0.8~0.9。

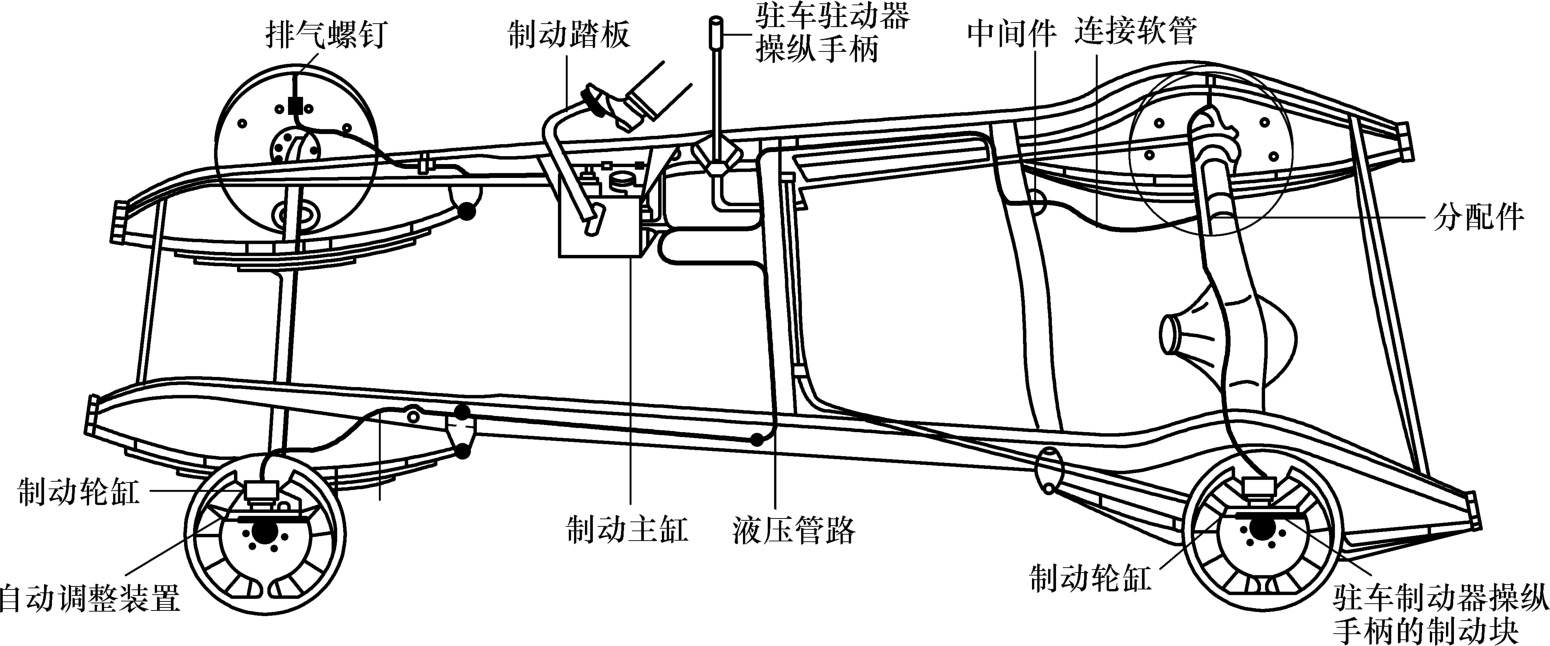

图2.17 早期采用铜管和高压软管的液压制动系统

面对机械式制动器制动力不均匀的问题,另一种颇有前途的解决方法是蒸汽机车上先采用,而后使用在汽车上的压力空气制动系统。美国工程师乔治·威斯汀豪斯于1869年获得直通式空气制动机的专利,并于同年在铁路上进行了线路试验。1904年,斯塔尔·特泰文厂和希舍尔厂开始生产威斯汀豪斯发明的气压制动器,用于美国汽车。图2.18是某大型商用车上采用的双管路气压制动传动装置布置示意图,其中的核心部件依然来自于当年威斯汀豪斯的气压制动器。当踩下制动踏板以后,制动控制阀将存储在储气筒中经过空压机压缩后的空气传递至制动气室,提供相应大小的制动夹紧力。这种气压制动系统适用于商用汽车领域,在乘用车上使用时空气压缩机和压缩空气罐都会占用过大的空间。此外,相比液压制动系统,气压制动系统的成本也是制约其在乘用车上使用的一大因素。

(2)真空助力制动阶段

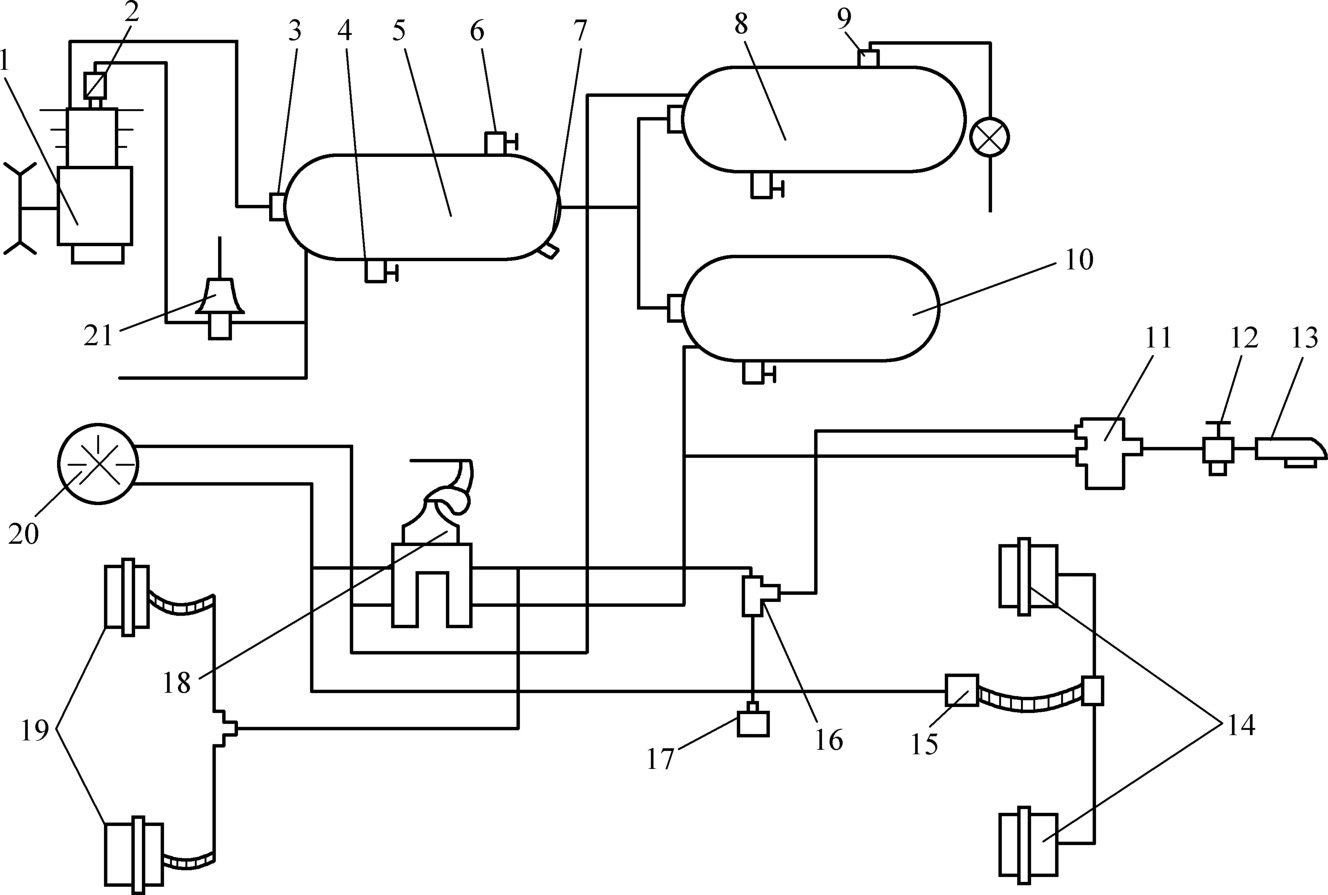

液压操纵制动系统相对于机械操纵制动系统无疑是一个进步。第二次世界大战以后,汽车变得更重也更快,对操纵力的需求也越来越大。寻找一种在液压系统中将制动踏板力实现放大的途径,成为这一时期汽车制动系统研究的主要内容。除了机械杠杆放大以外,液压放大的应用也在一定程度实现了力的放大。1950年,真空助力器在本迪克斯系统上取得突破,加上之前应用的机械杠杆和液压放大,构成了液压制动系统的放大机构,这套机构一直到现在依然广泛使用在汽车上。图2.19所示是某乘用车上采用的真空助力器,它安装在制动踏板和制动主缸之间,由踏板通过推杆直接操纵。真空助力器所能提供助力的大小取决于其常压室与变压室气压差值的大小。变压室的真空度来自发动机,当真空度达到外界大气压时,助力器提供最大的助力效果。助力器与踏板产生的力叠加在一起作用在制动主缸推杆上,从而提高制动主缸的输出压力。至此,制动源动力有了除驾驶员体力之外的其他力源,这是机器减轻人的劳动强度在汽车上的一大体现,踏板操纵力对人类追求高速和重载已经不存在限制。

图2.18 某大型商用车双管路气压制动传动装置布置示意图

1—空气压缩机 2—卸荷阀 3—单向阀 4—放水阀 5—湿储气筒 6—取气阀 7—安全阀 8—后桥储筒 9—气压过低报警开关 10—前桥储气筒 11—挂车制动控制阀 12—分离阀 13—连接头 14—后轮制动气室 15—快放阀 16—双通单向阀 17—制动灯开关 18—制动控制阀 19—前轮制动气室 20—气压表 21—调压阀

图2.19 真空助力器结构

1—伺服气室前壳体 2—制动主缸推杆 3—导向螺栓密封套 4—膜片回位弹簧 5—导向螺栓 6—控制阀 7—橡胶反作用盘 8—伺服气室膜片座 9—橡胶阀门 10—大气阀座 11—过滤环 12—控制阀推杆 13—调整叉 14—毛毡过滤环 15—控制阀推杆弹簧 16—阀门弹簧 17—螺栓 18—控制阀柱塞 19—伺服气室后壳体 20—伺服气室膜片

(3)电控液压制动阶段

突破了人力操纵不足的限制以后,施加过大的制动源力而引起车轮抱死以及转向失灵和车辆跑偏等现象时常发生。汽车工程师努力的方向由制动力的提高转变为制动力的控制。防抱死制动系统(ABS)的出现,标志着汽车制动力的控制达到了一个里程碑式的阶段。在ABS的基础上,各种电控液压制动系统不断涌现出来,在提高制动效能、维持制动效能的恒定性和制动时汽车的方向稳定性方面做出卓越的贡献。

1)ABS。简单的车轮制动力控制系统在1908年被设计出来。在该年,J·E·弗兰西斯获得了铁路防滑控制器的专利。汽车防滑器的开发工作最早可见卡尔·弗塞尔在1928年的专利通报中,该防滑器是在惯性质量控制式机械液压控制器基础上发展出来的。1936年,德国博世公司申请了电液控制的防抱死制动系统(Anti-lock Brake System,ABS)专利,促进了ABS在汽车上的应用。弗里玆·奥斯瓦尔于1940年在其毕业论文中,将制动防滑动控制器描述出来,成为至今仍对控制行之有效的防抱死系统。第二次世界大战后,以计算机和信息技术为代表的第三次科技革命在美国拉开序幕。20世纪50年代晶体管开始普及,50年代后半叶发明了集成电路,这就为采用模拟电路技术的电子ABS控制器首次在美国应用铺平了道路。

1971年,微型计算机诞生,汽车开始采用微机控制的数字式控制系统。20世纪70年代是汽车迈入电子化的开端,实现汽车功能的机械部件都已基本定型,汽车的进步主要就是汽车电子技术的进步。得益于非接触式车轮转速传感器和快速开闭的液压开关阀技术的应用,弗里玆·奥斯瓦尔毕业论文上的制动防滑器于20世纪70年代首先作为数字式、可自由编程并且耐用的系统投入使用。1978年底,德国奔驰和宝马公司开始在各自高端车上大量使用ABS,并率先使ABS成为了汽车的标准配置。1985年博世公司推出了更加经济的ABS 2e系统,它采用微处理器来取代原来的集成电路控制系统进行控制工作,它的研制成功在ABS发展史上具有重要意义。

2)ASR系统。车轮的驱动打滑与制动抱死是类似的问题。在汽车起动或加速时,因驱动力过大而使驱动轮高速旋转、超过摩擦极限而导致打滑。此时,车轮同样没有足够的侧向力来保持车辆的稳定,车轮切向力也减少,影响加速性能。由此看出,防止车轮打滑与抱死都要控制汽车的滑移率,所以在ABS的基础上发展出了驱动防滑系统(Acceleration Slip Regulation,ASR)。世界上最早的产品化汽车电子驱动防滑装置是1985年由瑞典沃尔沃汽车公司试制生产的,并安装在Volvo 760 Turbo汽车上,该系统称为电子牵引力控制(Electric Traction Control,ETC)。早期的驱动防滑转控制功能是通过对起步时滑转的驱动轮施加制动,将发动机转矩通过差速器传递到驱动桥的另一个车轮上,因其作用与差速锁相符,该功能现今也称为电子差速锁(EDS)。20世纪90年代初,广泛研制的驱动防滑转控制系统(ASR)达到了批量生产水平。这种ASR不仅利用车轮制动器进行制动,而且通过数字式接口来调节发动机转矩,以此防止发动机和车轮制动器在控制过程中产生相互对抗。驱动防滑系统因各个厂家独立开发而命名有所不同,如博世公司产品称为TCS(Traction Control System),宝马的称为DTC(Dynamic Trac-tion Control),日本丰田公司的称为TRC。

ASR是ABS的逻辑和功能扩展,ABS在增加了ASR功能后,主要的变化是在电子控制单元中增加了驱动防滑逻辑系统,来监测驱动轮的转速。ASR大多借用ABS的硬件,两者共存一体。1986年12月,博世公司第一次将ABS/ASR技术结合应用在奔驰S级轿车上。目前,ABS/ASR已在欧洲载货汽车中普遍使用,并且欧盟法规EEC/71/320已强制性规定在总质量大于3.5t的某些载货汽车上使用。

3)EBD系统。1994年在批量生产的汽车中配置了电子制动力分配装置(Electric Brake Distribution,EBD。德文简称EBV,Electronische Bremsenkraft Verteiler),取代了从1950年起汽车上就开始使用的液压制动力分配阀。EBD功能不需要附加部件,它利用ABS系统中现有的部件,制动过程中实时计算轮胎与地面之间的附着力大小,从而为每一个车轮提供为之匹配的制动力。通过ABS软件中的附加软件算法,在一定的制动范围内可优化前、后桥之间的制动力分配,在保持同样的行驶稳定性时,可充分和最佳地利用后桥车轮的附着系数。EBD必须在ABS的基础上工作,而当ABS起作用时,EBD即停止工作,图2.20所示为ABS和EBD的工作示意图。两者的区别在于ABS是保证紧急制动时车轮不被抱死实现安全操控,并不能缩短制动距离。而EBD则是实现前轮和后轮的制动力分配,在车辆不侧滑的前提下有效缩短制动距离,实现平稳而高效的制动。EBD完善并提高了ABS功效,它在ABS动作之前就已经平衡了每一车轮的制动力。所以对于EBD功能的宣传,厂家都是以ABS+EBD来进行的。

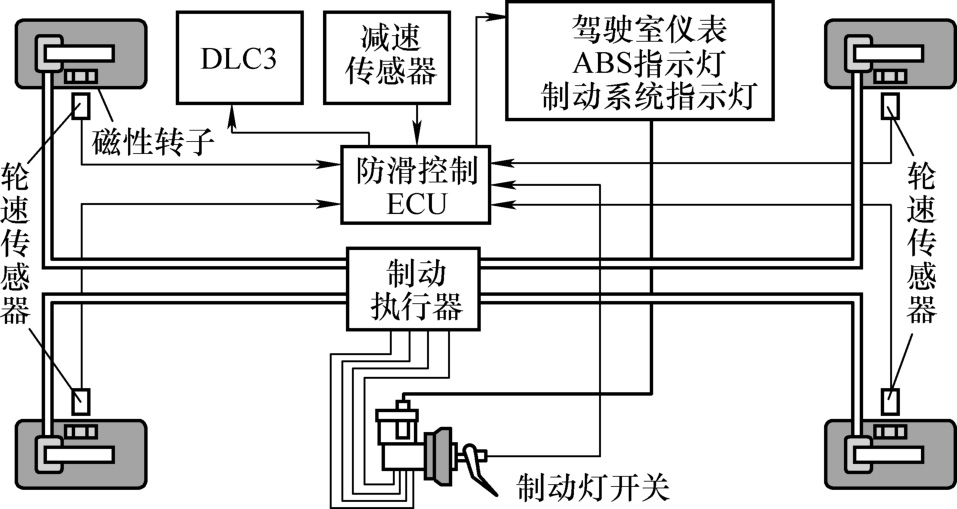

图2.20 ABS和EBD系统的工作示意图

DLC3:Data Link Connector3,诊断通信链路连接器3

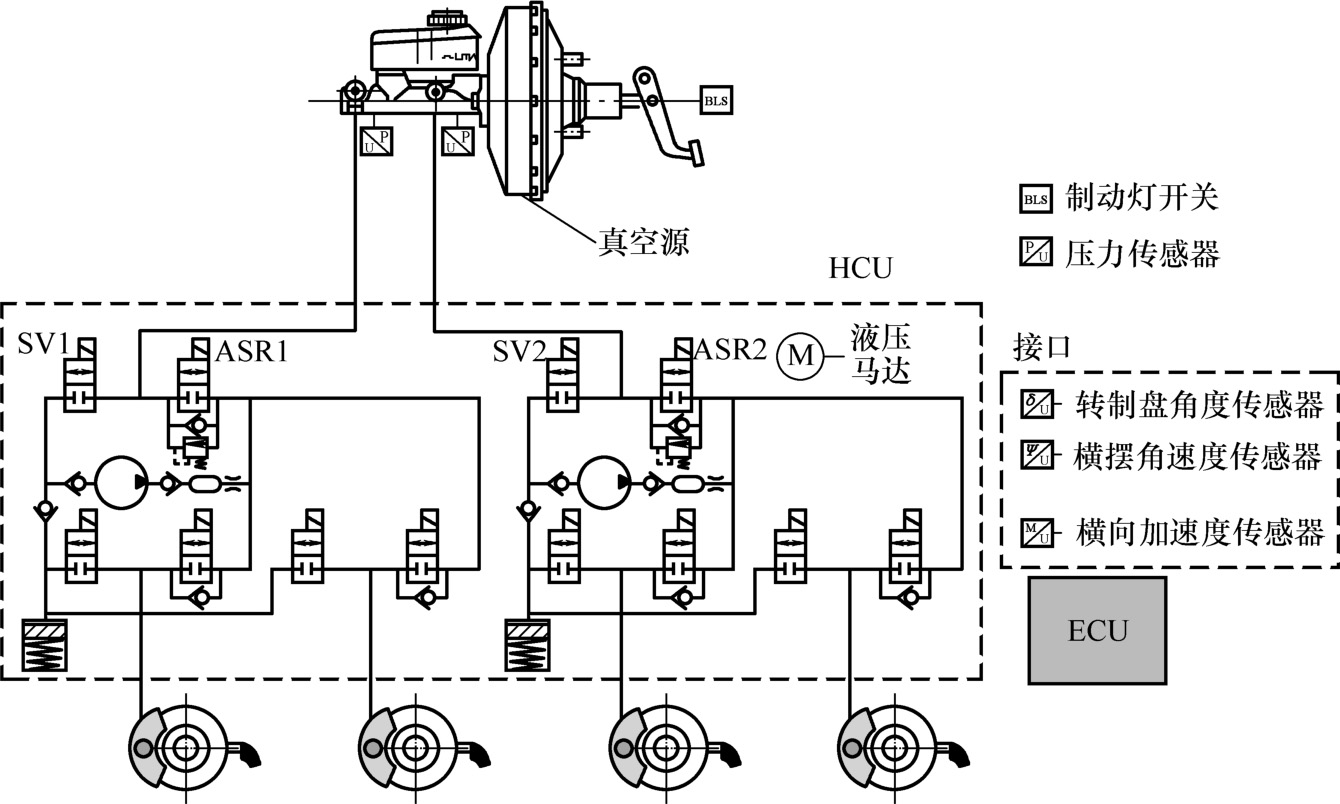

4)ESP系统。ABS/ASR与EBD组合,成功地解决了汽车在制动和驱动时的方向稳定性问题,但不能解决转向行驶时的方向稳定性问题。1995年在车辆制造业中出现的电子稳定性程序(Electronic Stability Program,ESP)是车辆安全技术的一次革命。ESP的出现,标志着制动力控制所服务的方向从单纯改善纵向动力学性能,转变为协同提高纵向和横向动力学性能。ESP将车辆滑转控制(ABS、ASR、EBD)与横摆力矩控制(Direct Yaw Moment Control,DYC)组合在一起,通过制动干预和发动机干预,同时稳定汽车行驶的纵向和横向动力学。利用实时模拟模型,ESP可从车轮转速、转向盘角度和制动主缸压力计算出所希望的汽车行驶性能。利用横摆率和横向加速度,ESP可得到实际的形式状态。当实际行驶状态与希望的行驶性能严重不符时,ESP则会有目标地制动一个或多个车轮或降低发动机转矩。由此引起的偏驶控制是自主发生的,无需通过驾驶员踩制动踏板。用于产生制动作用所需的辅助力来自于ABS泵。而对于尺寸较大的制动装置,为了保证能够建立足够的制动压力,则使用附加的主动真空助力器或通过预压泵储备压力。图2.21所示为ESP系统控制图。

5)EBA系统。1996年时,在危险状态下帮助驾驶员紧急制动的电子制动辅助(Electric Brake Assist,EBA)系统已批量投入使用。在紧急情况下,大部分的汽车驾驶员在踩制动踏板时缺乏果断性,EBA正是针对这一情况而设计。EBA能够对制动踏板行程和踏下速度进行评价,当识别为紧急制动状态时,EBA将会指示制动系统产生更高的压力使ABS发挥作用,从而使制动力更快速地产生。

EBA实际上是一种电子调节制动器,在其基础上不断发展,又出现了如下主要功能:

1)动态减速停车(Controlled Deceleration for Parking Brake,CDP):在装有电子驻车系统的汽车上驾驶员可按下此键,车辆会制动减速直到停止。

2)道辅助系统(Hill Hold Control,HHC):用于帮助驾驶员有效避免车辆坡道起步时出现溜坡现象。坡道停车再前行的情况时,HHC随时自动进入工作,松开制动踏板,2s内制动系统仍将提供强大制动力,确保车辆牢牢制动,防止车辆溜坡。当驾驶员踩下加速踏板,驱动力大于下滑力矩时,制动力自动解除,车辆平稳起步。

图2.21 电子稳定性程序系统控制图

SV1/SV2—进液阀 ASR1/ASR2—排液阀 HCU—液压控制单元 ECU—电子控制单元

3)陡坡缓降装置(Hill Descent Control,HDC):这是一套用于下坡行驶的自动控制系统,在系统启动后,驾驶员无需踩制动踏板,车辆会自动以低速行驶,并且能够逐个对超过安全转速的车轮施加制动力,从而保证车辆平稳下坡。HDC是结合发动机制动与ABS共同作用,令车辆在下陡坡时维持“低车速但不丧失轮胎抓地力”的状态。HDC必需在变速器档位位于一档或是倒档时作用,系统会设定车速上限。

电子调节制动器应用最为广泛的场合是用在自适应巡航控制系统(Adaptive Cruise Control,ACC)中。在ABS/ASR电子控制装置硬件的基础上,增加一个车距传感器、一个ACC常闭式进油阀、一个ACC常开式进油阀和ACC控制模块即可构成ABS/ASR/ACC集成化系统。ACC调节时,按事先设定的车速以及利用前部雷达测到的与前车的距离对车速进行控制。当安全距离太小时,ACC则降低发动机转矩和/或自动制动车辆。遇到这种情况时,只允许车辆缓慢地减速(最大减速度0.2~0.3 g )。如果行驶情况要求强制制动,则驾驶员按相应信号要求进行主动配合。当车辆行驶车道通畅时,ACC会自动回到预选速度。

6)EHB系统。安全、节能、环保、舒适是汽车发展的永恒主题。20世纪70年代以后,石油危机的出现使得电动汽车再一次得到重视。1997年,丰田汽车率先开始量产混合动力汽车普锐斯,标志着汽车电动化开始到来。1983年出现的CAN网络通信平台和2003年出现的汽车开放性系统架构AUTOSAR,加速了汽车电控系统的网络化,从而加快实现汽车驾驶的全自动化。汽车电动化和智能化的发展推动了制动系统朝着线控制动方向发展。线控制动采用电线连接取代制动踏板与制动器之间的机械连接,通过检测制动踏板的行程及压力,对制动踏板的状态及独立的各车轮制动力进行电气管理。从功能上看,电动汽车要实现制动能量回收,制动系统须由电机回馈制动和另一种制动方式共同作用。由于电机制动的特性以及回收能量最大化的需求,液压制动系统的制动力必须实时可调,因此线控制动是必然的发展方向。

线控制动的初级阶段就是电液制动(Electro-Hydraulic Brake,EHB)。世界上最早量产的EHB系统是德国博世公司的SBC系统和日本爱德克斯公司的ECB系统。20世纪90年代,博世公司推出了一项名为“brake 2000”的研究项目,目标是研究一种反应速度更快、制动效果更有效的制动系统。电子感应制动控制(Sensotronic Brake Control,SBC)系统就是因为这种要求而诞生的,它集成了电子调节制动器和电液制动力增压器的功能。博世的SBC系统在2001年首先装载于奔驰SL500,2002年又装载到奔驰E级车上。

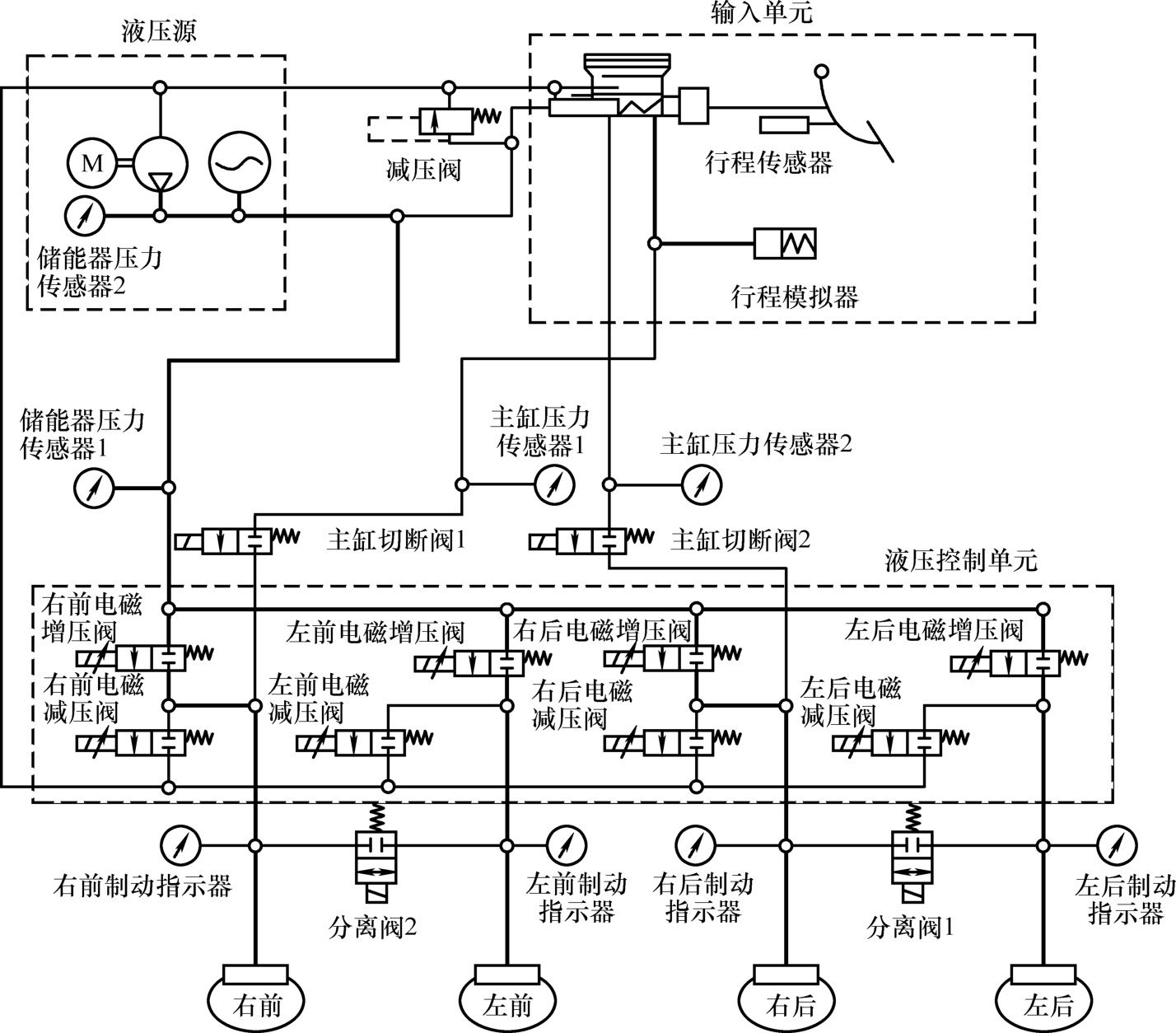

SBC系统的工作过程可分为感应、计算、电控执行3个步骤,其结构原理见图2.22。当驾驶员踩下制动踏板时,踏板行程模拟器感应驾驶员施加在踏板上制动力的速度和强度,以获得(识别)驾驶员的制动意图。ECU根据传输来的感应信号,以及其他电子辅助系统(例如ABS、ESP等)的传感器信号,如车轮速度、转向角度、回转率、横向加速度等和车辆行驶状态,精确计算出个车轮所需的制动力,从而保证最佳的减速度和行驶稳定性。接着,液压执行单元根据ECU输出的控制指令,控制电动机通过高压蓄能器分别向每个车轮精确施加所需的制动力,使得车辆更快、更稳定地制动或减速。在该系统中,每个车轮可以得到独立的控制,使每个车轮都能分别平稳减速,以达到最好的行驶稳定性和最优的减速度。SBC系统可随时监测驾驶员的驾驶过程,通过预先采取行动来为车辆迅速施加制动做好准备。在制动发生前,一旦驾驶员的脚离开加速踏板,SBC感应制动控制系统就做好制动准备。这一过程发生在驾驶员踩制动踏板之前。这就意味着一旦驾驶员施加制动,SBC系统可在最短的时间内达到最大、最快的制动效果,进而缩短制动距离。SBC系统还有很多额外的功能,例如在湿滑路面上可以通过适当制动蒸发制动盘上的水膜,使SBC系统在最佳效能下工作。

图2.22 SBC系统结构原理图(见彩插)

2001年,爱德克斯公司开始将其ECB系统配备在丰田Estima混合动力汽车(仅在日本销售),2003年和2009年爱德克斯又分别将ECB的升级版ECBⅡ和ECBⅢ装载到丰田混合动力车普锐斯Ⅱ和普锐斯Ⅲ上。继博世和爱德克斯之后,世界汽车工业巨头纷纷开发出自己的EHB系统,并装备到相关的电动汽车上。例如LSP公司的IBS(Integrated Brake System)、大陆特维斯公司的MK C1系统、德尔福公司的EHB(Electro-Hydraulic Brake)系统、天合公司的IBC(Integrated Brake Control)系统、日立公司的e-ACT(Electrically-assisted actuation)系统和本田公司的HSB(Hydraulic Servo Brake)系统等。

在众多的EHB系统中,最具代表的是爱德克斯的ECB系统和LSP公司的IBS。

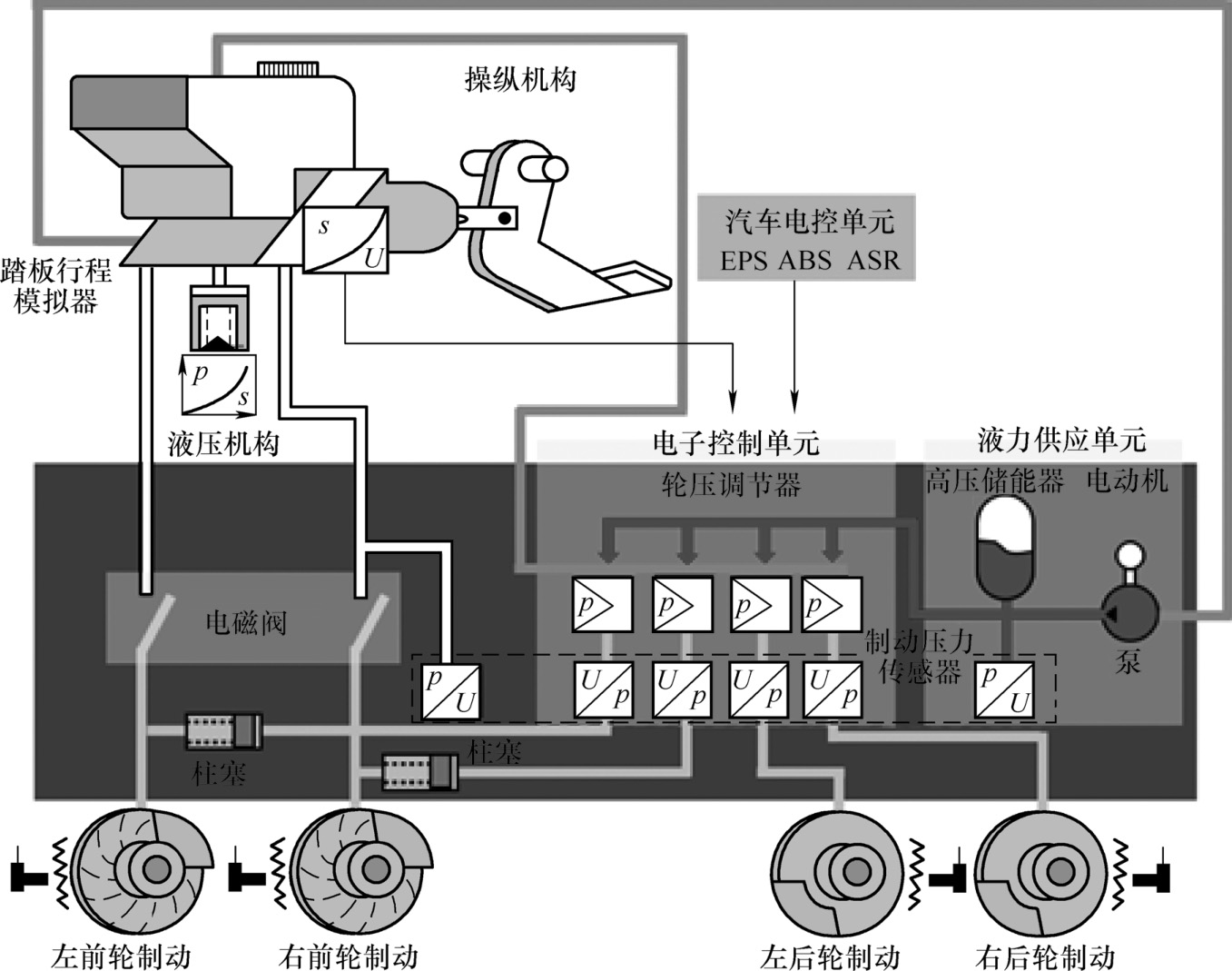

ECB系统原理如图2.23所示,它主要由踏板感觉模拟器、高压源、液压控制单元等组成,是一种典型的线控制动系统。正常模式下,踏板感觉模拟器一方面负责提供良好的制动踏板感,另一方面采集驾驶员的制动意图,液压控制单元则根据驾驶员的制动意图控制电磁阀的开关来进行轮缸压力控制。当EHB系统失效时,备用系统开始作用,电控单元将切换成应急控制模式,制动踏板力的液压管路与应急制动管路连通,踏板力直接通过液压管理加载在制动器上。因此,EHB系统是一个完全解耦的电液制动系统,能十分方便地与再生制动配合工作,在进行能量回收的同时保证良好的踏板感觉。在高压源失效的情况下,人力也可以提供一定的制动力,有失效备份的功能。

图2.23 ECB系统结构原理图

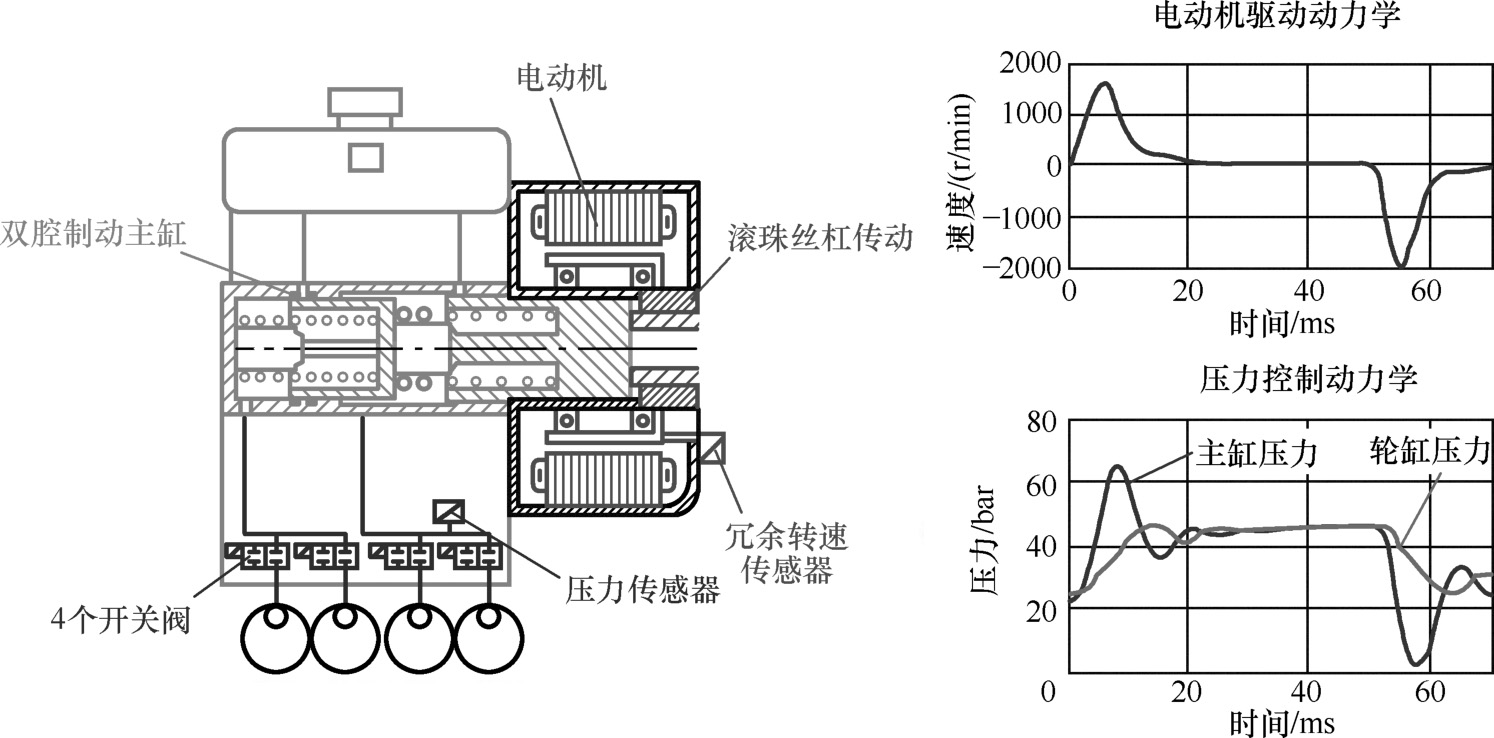

2012年,LSP公司的Heinz Leiber和Thomas Leiber推出最新的IBS系统,其结构原理及动态曲线如图2.24所示。它主要由空心电动机、滚珠丝杠、主缸、液压控制单元等组成,是一种电动助力与电液制动的结合体。空心电动机和滚珠丝杠组成助力机构,通过控制电动机输出转矩大小进行助力控制,进而得到一个良好的踏板感觉。与其他液压控制单元不同,IBS的液压调节单元只有4个电磁阀,且没有节流口,主要根据系统PV特性,通过助力机构推动活塞前进或后退来控制轮缸压力。因此,电动机的响应速度直接决定了轮缸的建压速度。该系统也具有失效备份功能。

图2.24 IBS结构原理图及动态曲线(彩插)

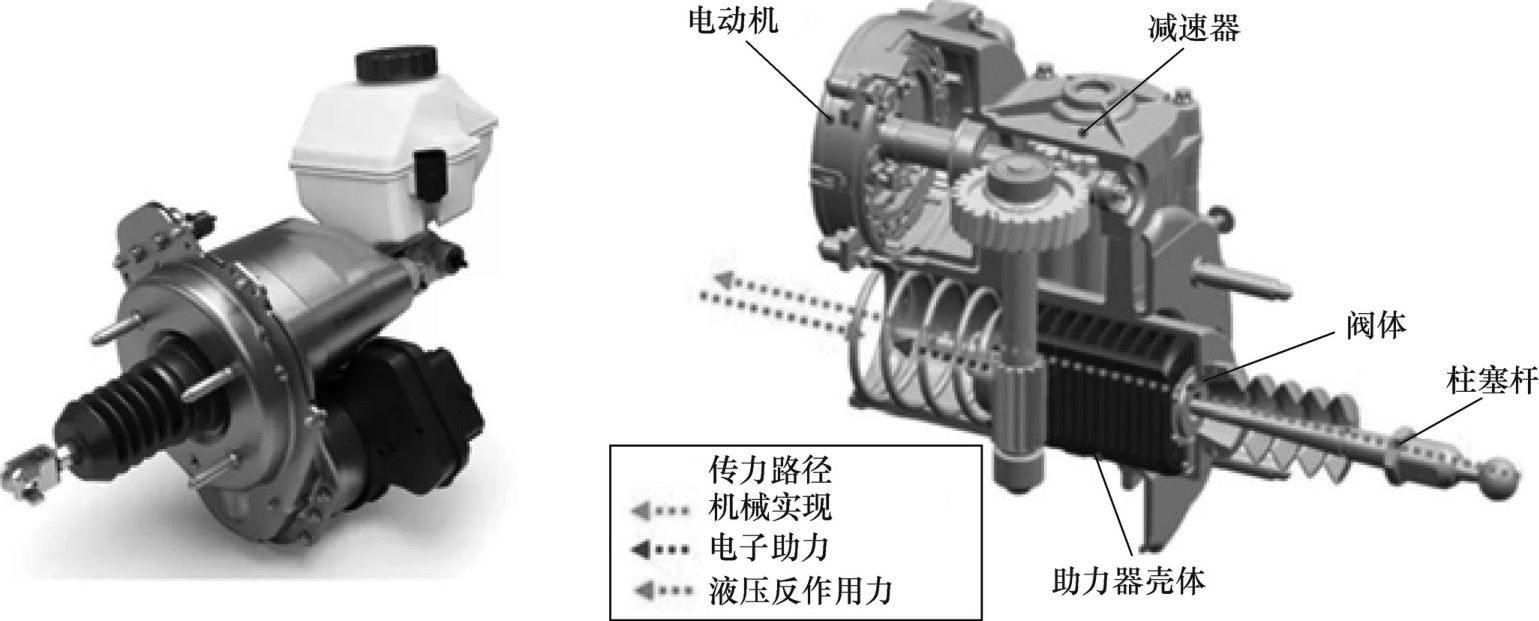

目前博世主推的电液系统产品为iBooster,2013年推出的第一代iBooster主要应用在大众、通用和特斯拉上,2019年南京工厂也将为中国市场生产新一代iBooster。

iBooster由永磁同步电动机、蜗轮蜗杆、齿轮齿条、踏板行程传感器等组成,工作原理与传统真空助力器的工作原理基本一致,通过踏板推杆与助力阀体在反应盘处耦合原理来控制助力大小,其结构原理见图2.25。当驾驶员踩下制动踏板时,踏板位移传感器会把位移信息传给电子控制单元,电子控制单元经过内部计算后,会输出合适的控制信号,来控制电动机驱动单元,进而控制电动机产生合适的转矩值,再经过蜗轮蜗杆和齿轮齿条减速机构把电动机的转矩转变成阀体的推力,这样输入推杆和阀体一起作用在反应盘上,推动主缸顶杆向前运动,从而建立制动压力。此外,iBooster能够实现可变助力比,可以满足不同类型客户的差异化需求。iBooster与ESP阀块协作,可以回收0.3 g 减速度以内的制动能量,涵盖了大部分的制动工况,这对于提高电动车的续驶里程有很高的价值。iBooster也可以作为自动紧急制动、自适应巡航控制等辅助驾驶功能的执行器。遇到紧急情况,需要车辆进行主动制动时,iBooster能在150ms内从建压达到车轮抱死状态,响应非常迅速,可以大大减少事故的发生率,保证驾驶员的财产和生命安全。

图2.25 博世iBooster结构原理图(见彩插)

尽管EHB对汽车制动功能有了很大的改善,但是仍然有其局限性,即整个装置仍然构建在液压系统的基础上,仍需要许多液压部件和制动液,这些液压部件的质量将对制动系统造成安全隐患。

面对汽车电动化和智能化的发展趋势,制动系统的终极解决方案就是采用电能作为唯一能源的电机械制动(Electro-Mechanical Brake,EMB)系统。EMB系统完全放弃使用气动或液压载能体,彻底摆脱制动液泄漏所带来的安全隐患。这不仅简化了系统结构,提高了系统的可靠性,而且便于与未来的交通引导系统联网。全电气化制动系统改变了以往“装入式和拆卸式(Fill&Bleed)”的组装方式,随之而来的是“即插即用(Plug&Play)”的安装方式,这一点是汽车生产厂家非常欢迎的。

EMB技术的研究兴起于20世纪90年代,这一研究最初是由世界上的一些知名的汽车公司发起的。瑞典SKF集团2001年展出的第一款Bertone-SKFFILO概念车使用了SKF的线控技术。线控技术采用导线柔性连接取代了机械或液压连接,这一技术的使用解决了方向盘、加速和制动踏板等机械操控方式的问题。2002年,装有EMB系统和燃料电池的Autonomy(可译为“自主魔力”)跑车由通用汽车公司推出。德尔福公司于2004年研发了一种通过电动制动钳来操控后轮制动的混合线控制动系统。

EMB系统首先应用在混合动力制动系统车辆上,采用液压制动和电制动两种制动系统。这种混合制动系统是全电制动系统的过渡方案。布雷博公司在2012年北京车展上展出的制动系统和奥迪R8 e-tron量产车都是采用前轮液压后轮电机械制动的方案。由于两套制动系统共存,使结构复杂,成本偏高。

EMB技术在汽车上的另外一个应用就是电机械驻车制动系统(Electrical Parking Brake,EPB)。传统的机械式驻车制动系统是通过驾驶者操纵驻车手柄,带动制动蹄片张开或制动卡钳活塞移动完成驻车,其制动力完全来自驾驶者。而EPB系统则是通过电机施加制动力,驻车时驾驶者只需操作按钮(EPB开关),由电子驻车制动系统的ECU控制电动机工作完成驻车制动。EPB最早是由美国天合公司(TRW)开发的,2001年用在菲亚特中高档轿车Lancia上使用,现已成为北美和欧洲众多车型的标准配置。

EMB系统是一个全新的系统,给制动控制系统带来了巨大的变革,为将来的车辆智能控制提供条件。但是,要想全面推广,还有不少问题需要解决:

首先是驱动能源问题。采用全电路制动控制系统,需要较多的电力能源,一个盘式制动器大约需要1kW的驱动能量。目前车辆上的12V电力系统提供不了这么大的能量。将来车辆动力系统如能采用高压电,加大能源供应,可以满足制动能量要求,但同时需要解决高电压带来的安全问题。

其次是控制系统失效处理。EMB系统面临的一个难题是制动失效的处理。因为不存在独立的主动备用制动系统,因此需要一个备用系统保证制动安全,不论是ECU元件失效,传感器失效还是制动器本身、线束失效,都必须保证制动的基本性能。

第三是抗干扰处理。车辆在运行过程中会有各种干扰信号,如何消除这些干扰信号造成的影响,也是EMB系统走向市场化必须要解决的问题。

随着技术的进步,上述的各种问题会逐步得到解决,届时EMB系统会真正代替传统的以气压、液压为主的制动控制系统。汽车电子制动控制系统将与其他汽车电子系统(如汽车电子悬架系统、汽车主动式方向摆动稳定系统、电子导航系统、无人驾驶系统等)融合在一起,成为综合的汽车电子控制系统,未来的汽车中就不存在孤立的制动控制系统,各种控制单元集中在一个ECU中,并将逐渐代替常规的控制系统,实现车辆控制的智能化。