塑封电路失效的第一原因就是湿气侵入,许多其他可靠性问题也都是湿气侵入带来的。由于塑料封装为高分子聚合物封装,塑封料间间隙较大,湿气易渗透到芯片表面和塑封料之间的微裂纹(分层或裂缝)中,从而表现出漏电流增大、电荷不稳定,或者铝金属化腐蚀等失效。一般而言,封装暴露在潮湿环境下有三种失效模式:“爆米花”效应,湿气侵入引发的腐蚀,偏置电压和湿气共同作用产生的电化学迁移。

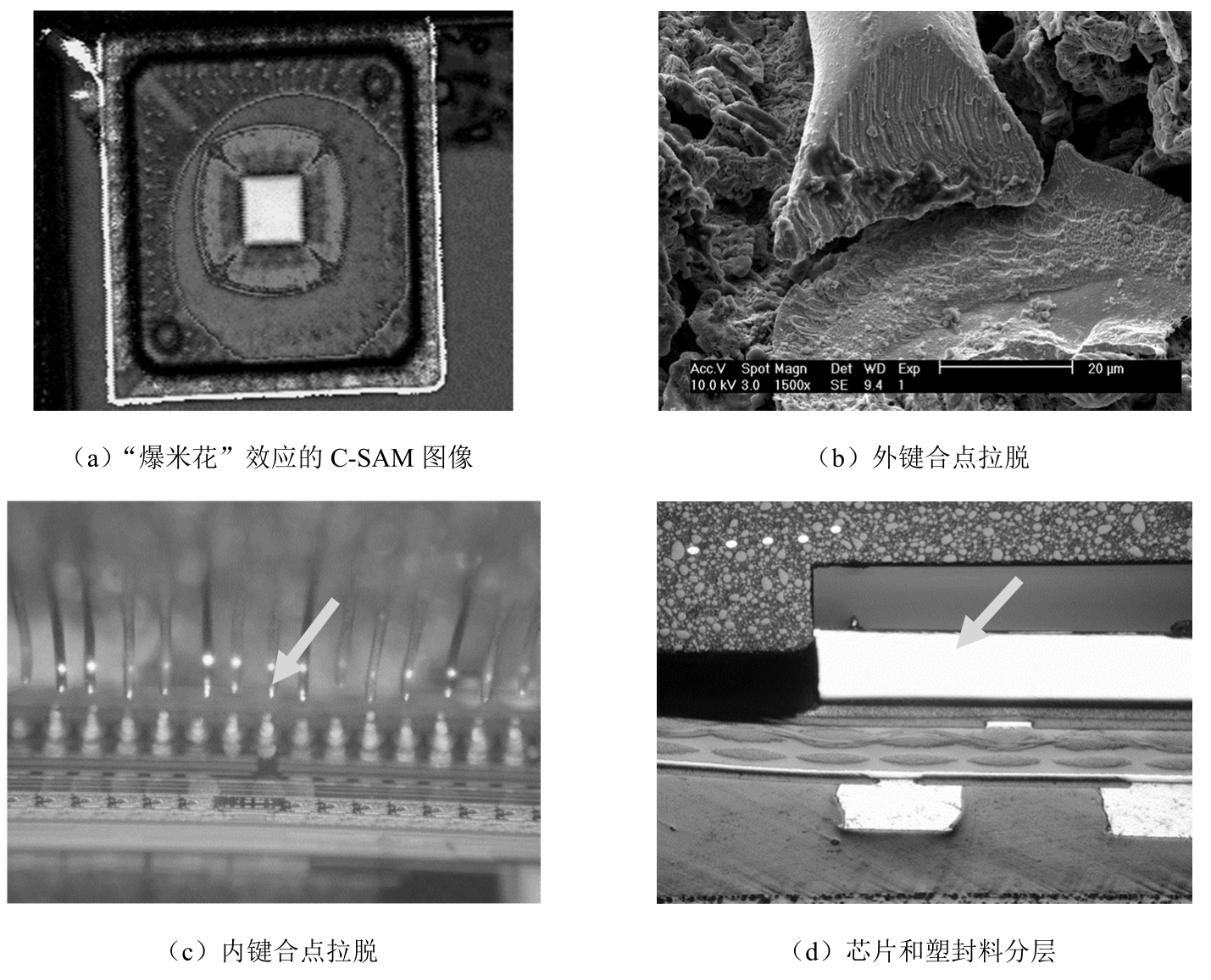

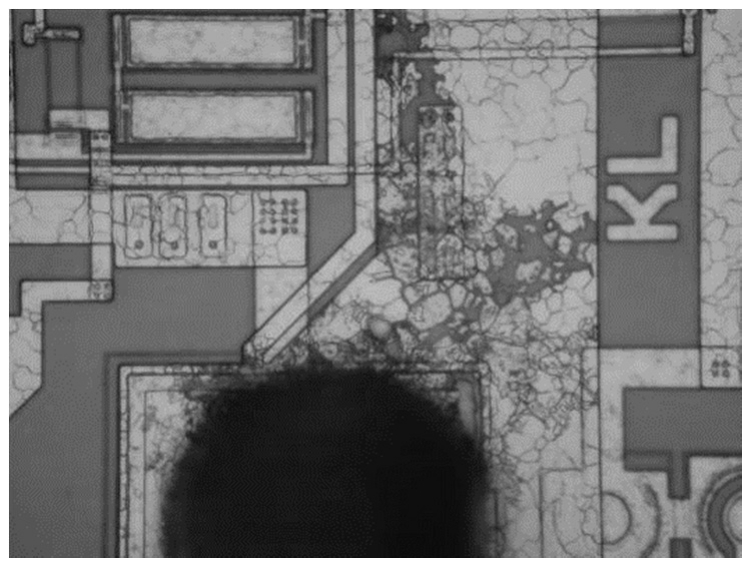

产生“爆米花”效应的原因是塑封料很容易被湿气侵入,如果一直放置于湿润的环境中,塑封料和芯片粘接材料之间的粘接强度将出现下降。在焊接器件前,需要烘烤预处理塑封料。因为在回流焊过程中,器件的温度会快速提高到240℃附近,侵入封装壳塑封体内微孔洞中的水分可以很快汽化,导致塑封料内的气压迅速增大,并导致热应力。在上述过程中产生的热应力、湿应力、蒸汽压力、粘接强度变弱等综合作用下,塑封料会出现分层、裂开等现象,这种现象常被称为“爆米花”效应,在对器件进行高温加热和迅速冷却时都会出现。塑料封装“爆米花”效应的典型失效形式如图3-1所示。“爆米花”效应会使得封装表面和内部出现裂层,导致水和其他杂质离子的加速侵蚀。侵蚀到封装壳内部的Cl - 、K + 、Na + 等杂质会腐蚀芯片的金属化层、内部键合的金属化层等,使电路出现故障。塑料封装的芯片铝金属化腐蚀如图3-2所示。

吸湿膨胀产生裂纹导致失效的过程如下。封装中的聚合物材料吸收湿气将产生膨胀,从而产生材料尺寸的改变。吸湿膨胀与因热膨胀系数(Coefficient of Thermal Expansion,CTE)不同而产生热应力相似,会引入湿应力。长期暴露在湿气环境中,湿气将极大地影响界面粘接和老化效果。相应地,分层将发生在较弱的界面并造成封装的失效。通过优化钝化层的工艺和结构,提高芯片封装的工艺质量,并改善塑封料的透水、吸湿特性,可以减小湿气对塑封电路的影响。

图3-1 塑料封装“爆米花”效应的典型失效形式

图3-2 塑料封装的芯片铝金属化腐蚀

偏置电压和湿气共同作用导致的电化学迁移(腐蚀)是一种重要的失效模式,其产生的原因如下。如果塑料封装长期处于潮湿、高温这种恶劣条件下,那么芯片表面被湿气侵入后,会在芯片表面形成饱和水汽浓度及液态的水膜,易形成原电池效应而导致腐蚀,在通电的情况下会加速电化学腐蚀效应。

对于封装体而言,存在两种腐蚀:一种腐蚀是在基板表面的阴极面上生长金属须(如铜须),在阳极铜的电解溶液中产生金属离子。当湿气有了传输途径(如通过阻燃剂吸收湿气)后,金属离子迁移到阴极面,可能导致金属须生长。金属离子溶解度不断减小导致金属须结晶和生长,最终使得阳极-阴极短路失效。另一种腐蚀针对的是球栅阵列(BGA)封装,发生在基板中玻璃纤维/环氧树脂连接界面及其表面,即导电阳极丝(Conductive Anodic Filament,CAF)生长。当存在湿气时,CAF从阳极到阴极沿着玻璃纤维/环氧树脂界面分层生长。

与封装用的玻璃、陶瓷和金属等材料不一样,塑料是非气密材料,其玻璃化转变温度为130~160℃。在民用领域,塑封电路需要承受的三个温度范围分别是0~70℃(商业温度)、-40~85℃(工业温度)和-40~125℃(汽车温度)。对于塑料封装,因为环氧塑封料与相接触材料的热膨胀系数(CTE)存在差异,所以当温度改变的时候,在界面间就会产生压缩应力或拉伸应力,即热应力的主要来源。

塑料封装体内含有硅片、引线框架、键合引线、模塑料等各种热膨胀系数不同的材料,在初始灌封工艺过程、回流焊组装过程或应用环境温度变化很大的恶劣环境中,很容易出现界面分层,如模塑料/芯片界面、引线框架/模塑料、基板/模塑料等界面。界面分层会带来安全隐患。首先,界面分层会导致封装体内形成裂纹,湿气容易通过这些细微通道渗透至芯片表面,导致芯片表面漏电、焊盘和金属化腐蚀等隐患。其次,界面分层会产生机械可靠性问题,分层易在温度变化、机械振动等环境条件下扩大裂纹,导致键合疲劳、间歇性接触不良,甚至拉脱开路等。

对于功率器件而言,界面分层导致的危害更大,芯片粘接的孔洞或分层,会导致热阻增大,当功率器件工作时热量无法有效耗散,最终结温过高导致芯片烧毁。处于工作状态下的功率器件会产生热量,在功率器件的使用过程中,冷-热循环会导致不同材料界面因热膨胀系数不同而产生周期性剪切力。周期性剪切力作为一种应力会引起界面外材料的“疲劳”,并使得界面结合处出现损伤,使得器件性能变差,最终导致器件失效,即热疲劳失效。键合引线可因热疲劳而开路,引线在脉冲工作状态下会产生交替变形,这种变形反复进行会使引线因“疲劳”而产生裂纹。

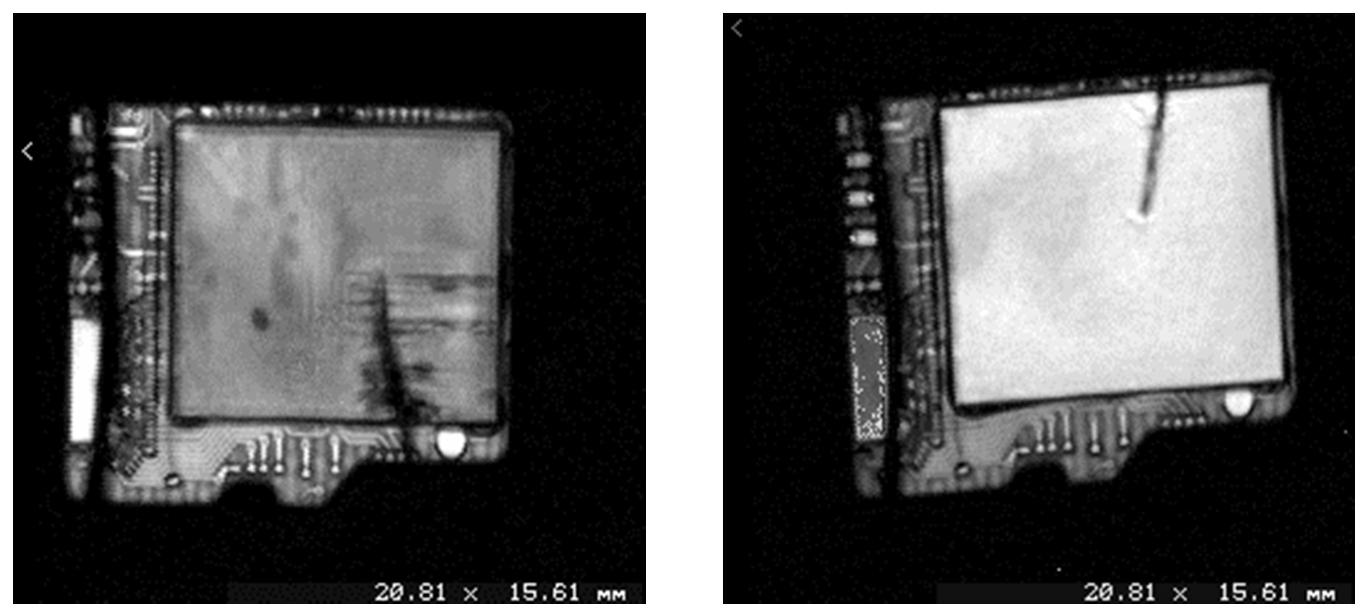

塑料封装的一个重要的可靠性问题是低温分层和裂纹,由于模塑料和引线框架热膨胀系数的不匹配,在温度循环时从室温降到低温可能发生分层和裂纹,塑料封装的热应力导致的芯片裂纹如图3-3所示。由于存储/工作温度和封装温度存在较大的差别,因此这些应力在低温时作用比较明显。此外,潜在的裂纹会导致抗断裂强度的减小。

图3-3 塑料封装的热应力导致的芯片裂纹

由上述分析可知,因为塑料封装的封装材料和结构特点,它存在易界面分层的固有薄弱环节。因此,塑料封装在高可靠性应用领域具有一定的潜在风险,有如下特点。

(1)整机故障现象不收敛:分层部位不同,开路部位所连接的电路内部功能不同,开路发生的部位的功能决定整机故障的现象;这些分层位置常常是随机的,所以整机故障现象常常是不收敛的。

(2)不稳定失效:失效会随电压、温变而变化,失效状态不稳定。由于分层可以扩展,如果器件、电路存在初始分层,或者在焊接时引入分层,但分层的程度还不严重,暂时不表现为失效,但器件、电路工作时内部温度比较高,则整机在加电时芯片高温,停电时芯片回到室温,这个温度变化中可能引起分层的扩展而发生失效。

(3)塑料封装的界面分层可通过超声波扫描显微镜(SAM)来有效甄别所在部位的分层情况,并给出合适的标准和判据,适合工程应用。

塑料封装界面分层要素包括面积大小、分层部位、分层距离。芯片表面和键合点界面的分层具有很高的潮湿敏感度。潮湿敏感度越高的塑料封装,分层越明显。因为分层在电路的使用过程中还会扩展,而且潮湿敏感度等级越高,使用中分层的扩展越明显。塑料封装界面分层的关键部位有芯片/塑封料粘接界面、引线框架/塑封料界面、基板/芯片粘接界面。对于单片集成电路,芯片/塑封料、引线框架/塑封料的分层易引起参数漂移和键合拉脱等失效;但对于功率器件而言,基板/芯片粘接界面的质量是非常关键的。

上述关键部位的分层检测主要采用SAM来分析。SAM通过发射超声波进行无损检测,其能够穿透大部分固体材料来对内部结构进行显微成像,能够发现裂缝、分层和孔洞等缺陷。

倒装(Flip-chip)封装利用焊球凸点实现芯片与基板的相连,是一种适用于密度要求高、功能多、性能要求高的封装形式。由于需要封装的芯片与基板材料的热膨胀系数相差较大,因此封装内部的焊球凸点区域较易产生热应力,并且随着器件的使用而不断累积由热应力导致的疲劳损伤 [3] 。随着疲劳损伤的累积,最终封装结构中产生裂纹并逐渐扩张,导致封装芯片的热失效 [4] 。倒装封装相关的失效模式和失效机理可分为下列几种。

(1)回流焊时焊球之间的通道短路导致的器件失效。

(2)潮湿、高温条件下焊球断裂开路导致的器件失效,主要原因是芯片和基板之间的填充材料,如环氧树脂,较易吸收附近空间中的水分,在回流焊过程中,水分汽化膨胀,在封装材料内部产生较大应力导致凸点和基板分离、焊球断裂,最终使得器件失效。

(3)凸点附近产生孔洞导致的器件失效,主要原因是含有有机物的助焊剂在高温下会产生气体,这些气体无法及时排出,并被包裹在焊接材料中,最终形成孔洞导致器件失效。

引线键合是封装的内部芯片和外部引脚,以及芯片之间的连接桥梁,整个后道封装过程中的关键是确保芯片和外界之间的输入、输出信号畅通。凭借容易实现的工艺、低廉的成本、可用于各类封装形式等优点,引线键合工艺得到了广泛运用。

引线键合按外形可分为楔形键合与球形键合,球形键合的效率远高于楔形键合,已经成为塑料封装中主流的引线键合形式。球形键合通常使用Au线、Ag线或Cu线进行键合,而楔形键合通常使用Al线和Au线进行键合。在大功率器件中,如汽车电子领域,芯片互连也有采用Cu线进行楔形键合的。

下面介绍不同键合的失效模式与失效机理。

1.Au-Al键合的失效模式和失效机理

(1)Au-Al金属间化合物的形成。

Au-Al键合失效的机理包括Au-Al金属间化合物(Intermetallic Compound,IMC)相的形成,它们随时间转变成化合物(Au 4 Al或Al 5 Au 2 ),在Au-Al金属间化合物或键合界面处形成孔洞,这种孔洞是由于Au原子和Al原子扩散速率不同而产生的。由于金属间化合物的存在,键合强度变得更高了,但由于Au-Al金属间化合物的体积改变,Au-Al引线键合变得更易碎和更易产生机械应力。

模塑料的热分解产物会对Au-Al金属间化合物进行化学腐蚀,影响最大的热分解产物是环氧树脂或阻燃剂释放出的溴或含溴分子。溴分子(如HBr、CH 3 Br)与金属间化合物的腐蚀反应会减弱键合的机械强度、增加界面电阻。另外,湿气和氧气的存在会加速键合退化的速度。例如,氧气的存在导致热氧化分解和明显加速引线的退化和失效。相比于在空气中,键合引线在真空中的退化速度明显降低。塑料树脂在湿气环境中吸收湿气,导致模塑料膨胀和玻璃化转变温度的降低,这方便了腐蚀性分子传递到键合区域,并增大了塑料封装的失效速率。长时间暴露在高温下,会导致孔洞不断增加,键合变得脆弱、电阻增加,造成电路的失效。

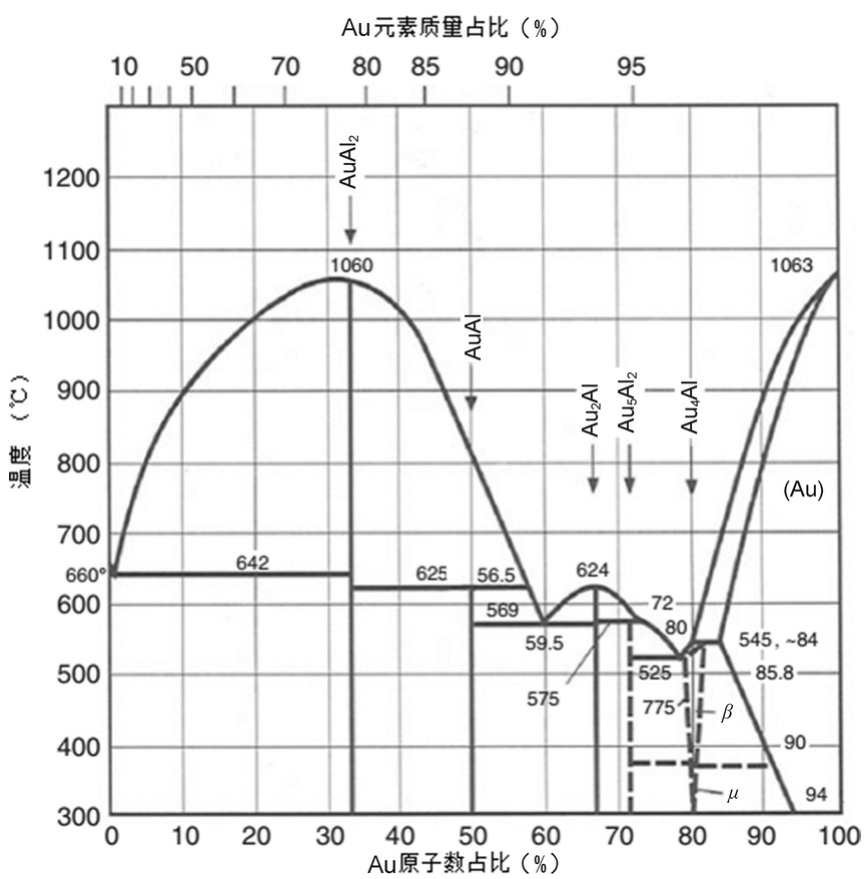

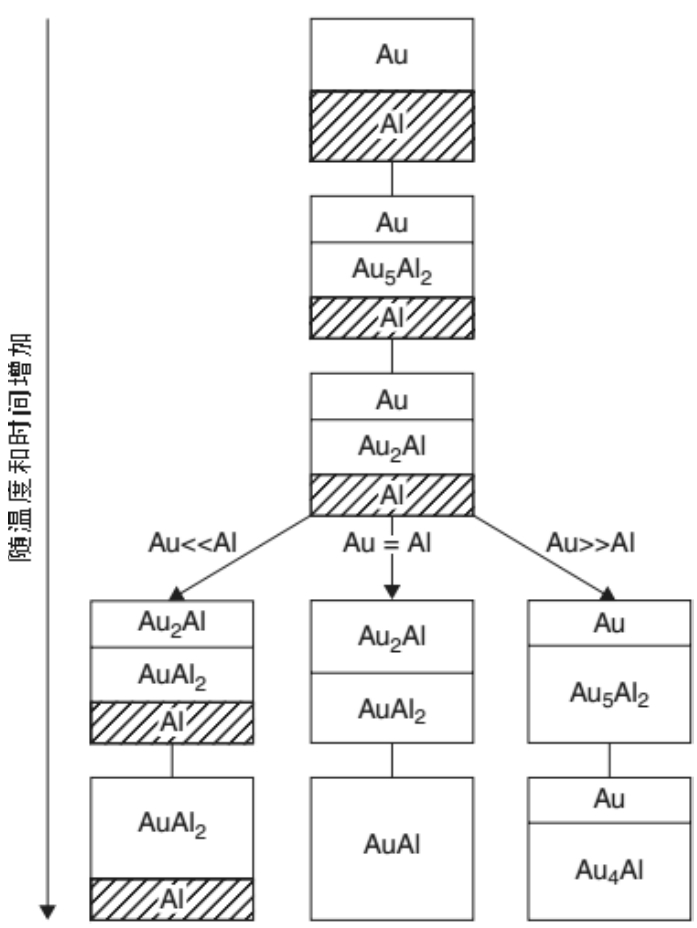

Au-Al合金的相图如图3-4所示。可知,Au与Al共可形成5种化合物 [2] ,分别是Au 5 Al 2 (也称为Au 8 Al 3 )、Au 4 Al、Au 2 Al、AuAl 2 和AuAl。但是,由于这些物相通常与键合界面混合在一起,所以观察到的颜色通常是灰色、棕色和黑色。在持续加热时,Au、Al两种元素都会参与反应,直至一种成分占主导。

图3-4 Au-Al合金的相图

金属间化合物的演变由扩散效应决定。一种金属扩散到另一种金属的速率由晶格中的缺陷数量决定,这些缺陷包括空位、位错、晶界。Al等其他金属可以通过Au层晶界快速扩散到Au中。图3-5所示为Au-Al薄膜系统化合物形成和演变过程。分别观察在富Au、富Al和Au、Al含量相当时化合物的生产及演变 [5] 。最终化合物的成分由老化的温度和初始元素含量确定。若提高温度和延长时间,中间化合物的成分及比例会发生变化。而不同化合物的热膨胀系数不同,当化合物转变时,会产生应力导致裂纹的产生,最终导致键合失效。

图3-5 Au-Al薄膜系统化合物形成和演变过程

(2)Au-Al金属间化合物的典型失效。

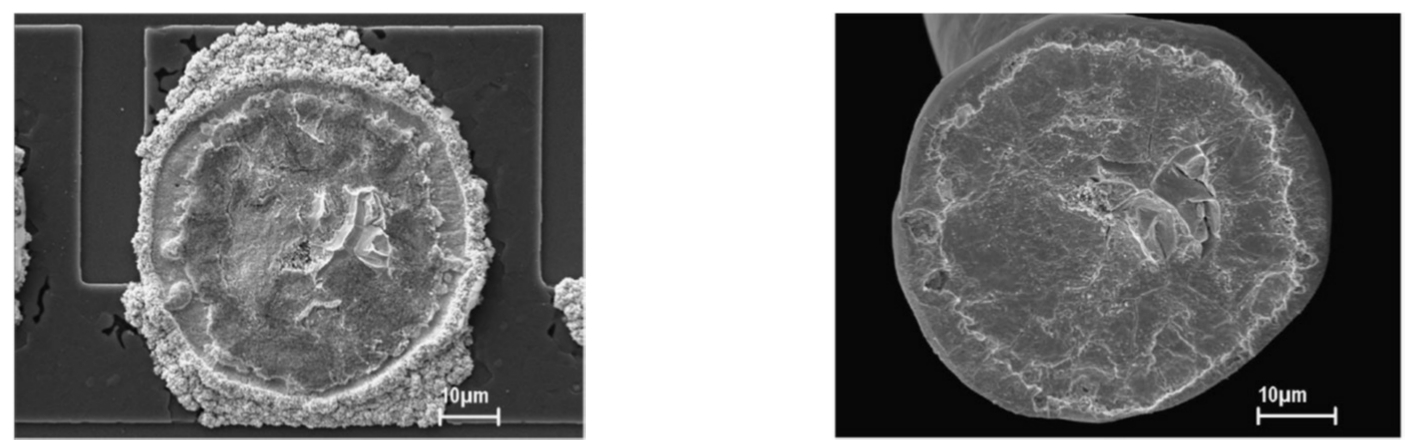

柯肯德尔(Kirkendall)孔洞是Au或Al在一个区域的向外扩散与向内扩散的速率不一致导致的。扩散速率的差异会导致空位的产生,空位在某区域不断累积,就会导致孔洞的产生,而这些孔洞经常出现在富Au相区,存在于Au 5 Al 2 与Au的界面。扩散速率随着温度相及相邻相的不同而不同。典型的柯肯德尔孔洞需要将温度加热到超过300℃,持续1小时以上,在富Au区域形成,当温度超过400℃时会在富Al区域形成;或者延长加热时间,在低温情况下也会形成 [6,7] 。图3-6所示为Au-Al键合在175℃下存储2000小时后出现的柯肯德尔孔洞。此外,在长时间高温应力下(>125℃),由于镀Au层的杂质、虚焊、氢原子或其他缺陷,也可以形成柯肯德尔孔洞。

图3-6 Au-Al键合在175℃下存储2000小时后出现的柯肯德尔孔洞

2.Cu-Al键合的失效模式和失效机理

(1)Cu-Al金属间化合物的生成。

Cu-Al金属间化合物比Au-Al金属间化合物要薄很多,Cu-Al金属间化合物厚度约为30nm [8] ,而Au-Al金属间化合物厚度约为150~300nm [9] ,同时在150~300℃下进行高温试验,Cu-Al金属间化合物的形成速率仅约为Au-Al金属间化合物的1/10。Cu、Al可形成CuAl 2 、CuAl、Cu 4 Al 3 、Cu 3 Al 2 、Cu 9 Al 4 等多种化合物。

Cu-Al引线键合形成的金属间化合物厚度很薄,在普通电子显微镜下很难观察到,可通过聚焦离子束(FIB)技术和高分辨率透射电子显微镜(TEM)来研究Cu-Al界面反应特征。引线键合后形成的Cu-Al界面包括两个特征区域:一个均匀致密的氧化铝区域和一个包含Cu-Al金属间化合物的区域 [10] 。氧化铝层作为阻挡层,阻止Cu和Al之间的互扩散,所以金属间化合物无法在均匀的氧化铝区域形成。但是金属间化合物可以在氧化铝薄膜碎裂的区域形成。这些不连续的金属间化合物厚度约为30nm,经电子束散射分析确认为CuAl 2 。在氧化铝薄膜存在的区域,不定形态的氧化铝会与晶状氧化铜相连。

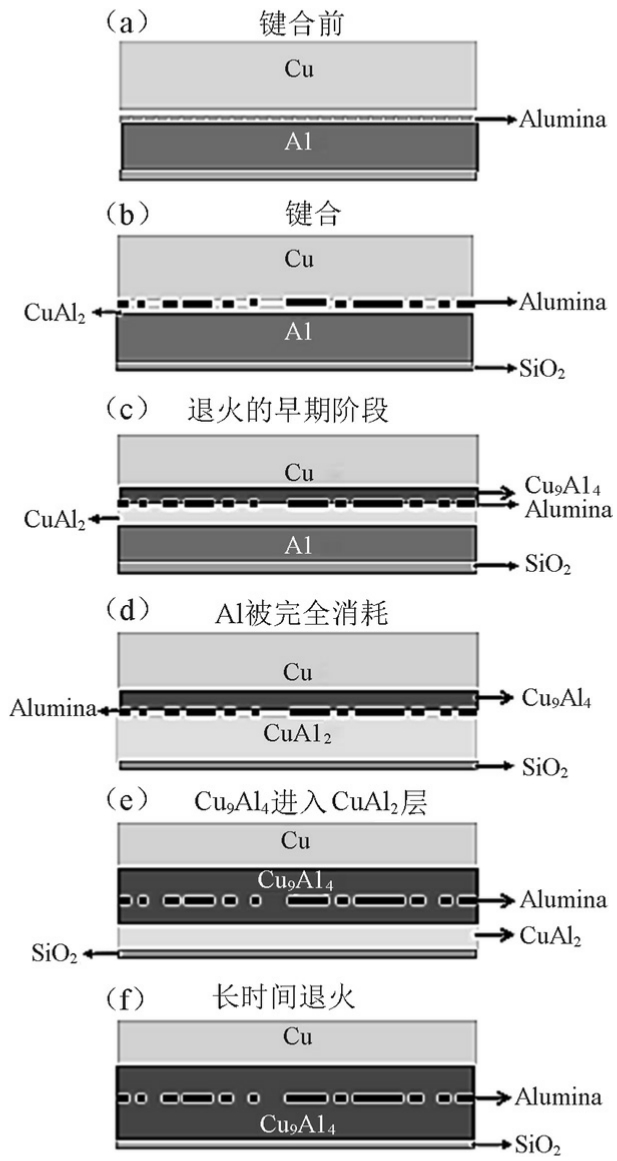

(2)Cu-Al金属间化合物的演变。

Cu-Al金属间化合物的演变有与Au-Al键合系统同样的扩散机制。在175~250℃不同时间下,Cu-Al金属间化合物的演变过程如图3-7所示。在老化过程中,Cu 9 Al 4 是在CuAl 2 生成后第二个出现的化合物,它在铜球与金属间化合物之间生成。Cu 9 Al 4 和CuAl 2 同时生长,而在铝盘被消耗完前,前者都是主要生长相。之后由于Cu扩散相是主要扩散相,CuAl 2 转变成Cu 9 Al 4 ,CuAl 2 被不断消耗,因此Cu 9 Al 4 是最终的化合物产物。一些学者研究Cu-Al化合物的动力学,发现Cu 9 Al 4 和CuAl 2 的活化能分别是0.79eV和0.63eV [11] 。

(3)键合工艺/封装工艺对Cu-Al金属间化合物的影响。

Cu-Al界面的冶金特征受超声波能量、键合力、键合时间和基材温度等工艺参数影响 [12-14] 。键合强度与金属间化合物的覆盖面积相关,而金属间化合物的生成与铝盘上的氧化铝薄膜碎裂程度相关,氧化铝薄膜的碎裂程度又取决于键合过程中的超声波功率。超声波的振动会使Cu和Al表面的氧化膜碎裂,在Cu与Al接触的区域生成CuAl 2 。Xu等人 [15] 研究发现,超声波振动会带来局部温度升高,温度可高达465℃,如此的高温会加速化合物的形成。

键合时间会影响氧化膜的碎裂情况,长时间的键合能完全将氧化膜完全打碎,进而可以形成连续层状的金属间化合物。除此之外,升高基材温度也有助于氧化膜的碎裂,同时能促进金属间化合物的生成。Xu等人 [16,17] 检验了预加超声波能量在界面生成金属间化合物的效果,如果施加预加超声波能量,则金属间化合物可以在键合点四周和中心生成;而如果不施加预加超声波能量,金属间化合物只能在键合点四周生成。

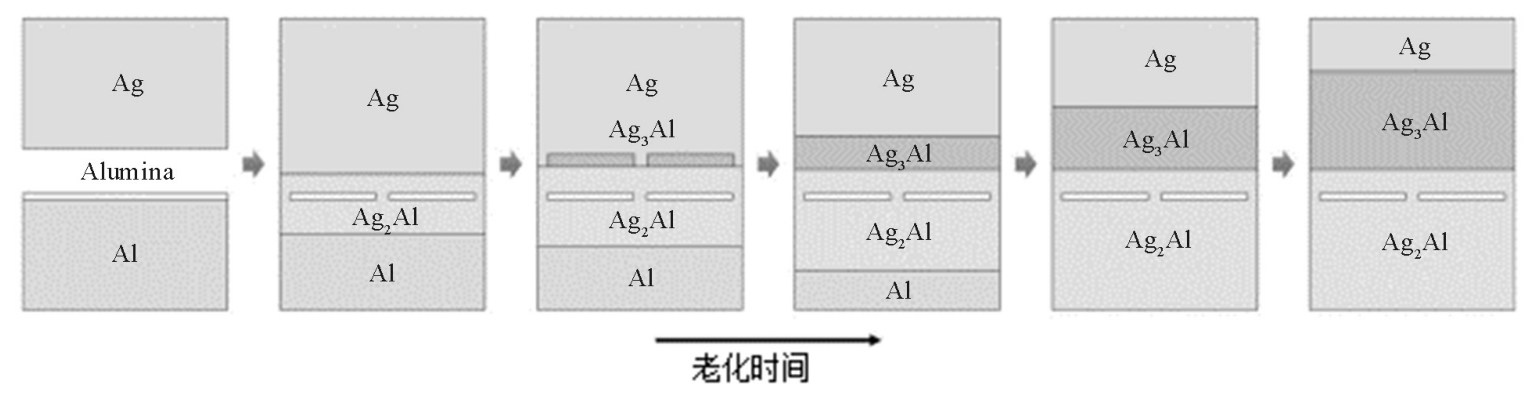

(a)未键合前初始氧化铝(Alumina)薄膜;(b)CuAl 2 在键合过程中生成;(c)Cu 9 Al 4 出现;(d)Cu 9 Al 4 和CuAl 2 同时生长;(e)Cu 9 Al 4 通过消耗CuAl 2 继续生长;(f)Cu 9 Al 4 成为最终的化合物产物

图3-7 Cu-Al金属间化合物的演变过程

3.Au-Cu键合的失效模式和失效机理

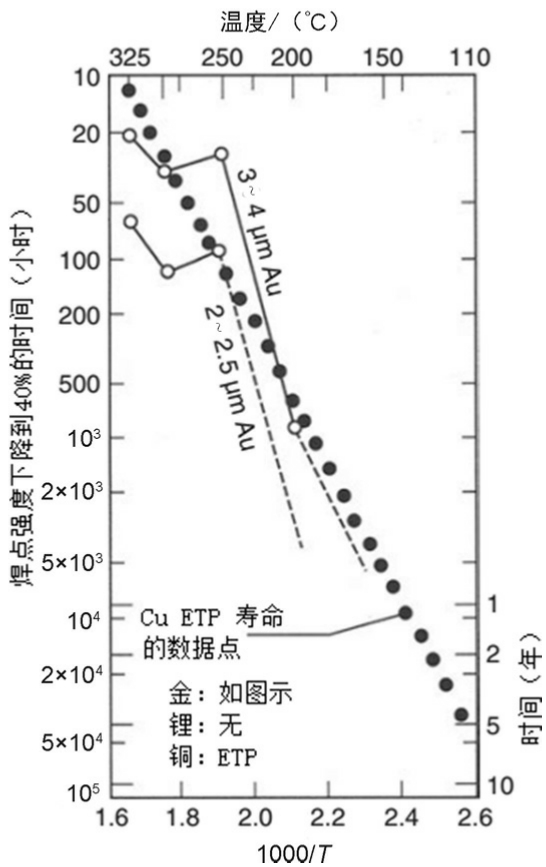

Au-Cu界面可形成三种韧性金属间化合物Cu 3 Au、AuCu和Au 3 Cu,所需的活化能为0.8~1eV。一些研究发现,Au-Cu化合物中有类似柯肯德尔孔洞的孔洞 [18] 。一些研究在空气和真空条件下使用热压键合方式制备Au-Cu键合焊点,发现随着时间和温度的增加,界面处出现的孔洞会使得焊点结合强度明显下降。不同温度下焊点键合强度下降到40%的时间如图3-8所示。图3-8以键合强度下降到40%为失效依据,预测一个器件在100℃环境下工作的寿命约为5年。由此可以看出,对于大多数电子产品,Au-Cu键合能够满足寿命要求 [19] 。其他研究发现,当Au在厚Cu焊盘上进行热压键合时,在150℃存储3000小时后,键合强度几乎不变。

图3-8 不同温度下焊点键合强度下降到40%的时间(点线为拟合线)

对于完全键合的Au-Cu界面,它能够通过1000小时的高温高湿试验,8000周的温度循环试验和150℃、1000小时的高温存储试验,这些结果足够符合当代电子器件产品的要求 [20] 。Au-Cu键合强度明显受微观结构、焊接质量和Cu焊盘上异物的影响。在焊接Cu引线框架时,关键就是在键合前一定要去除引线框架上的油脂和氧化物。

4.PdAu-Al键合界面的失效机理

为了取代镀Ag引线框架,同时增强与塑封体中化合物的粘接力,镀Pd引线框架在集成电路领域中得到应用。镀Pd引线框架能够增强与表面贴装封装中使用的钎料的结合力。Pd是镀在一个有1.5μm厚度的Ni薄膜的Cu引线框架上的。Pd很薄,因此在熔解到钎料中时不会形成大量脆性Pd-Sn金属间化合物。使用热超声技术在镀Pd引线框架上键合,与在镀Ag引线框架上键合类似,但需要对一些工艺参数进行优化,如功率、压力、时间等。由于Pd-Ni界面的硬度比镀Ag的高,因此劈刀的寿命会缩短。这种键合系统的可靠性能符合商业应用需求。Pd和Au能完全互熔,不形成金属间化合物。Au和Pd都具有较高的电化学势能,因此键合界面不易被腐蚀。当温度为400℃时,Pd会缓慢产生一种绿色氧化物。因此,当温度低于300℃时,使用Pd作为焊盘是安全的。Pd会在一定程度上受卤素和硫元素腐蚀,所以引线框架应该避免与它们接触。

5.Ag-Al键合界面的失效机理

Ag被用作引线框架的焊盘镀层金属,也会与Pd或Pt合金化后作为金属化层在商业领域中应用。在Ag-Al金属间化合物中,最初被确认的相是Ag 2 Al和Ag 3 Al。Ag 2 Al具有密排六方结构,热力学性能稳定,可以形成具有较高结合强度和剪切强度的焊点 [21-24] 。金属间化合物的厚度由Al在Ag 2 Al中的扩散速率决定。Ag 3 Al是亚稳相,相关研究表明,Pd、Au、Zn能够抑制Al向Ag中扩散,防止金属间化合物过厚 [25] 。Liao等人研究发现,当Pd的含量低于3.5%时,能够抑制金属间化合物的生长;当Pd的含量超过3.5%时,能够促进金属间化合物的生长 [26] 。

对于Ag-Al金属间化合物在高加速应力试验(HAST)中的演变,通过TEM观察并分析化合物的形貌及结构。Ag-Al金属间化合物的演变过程如图3-9所示,初始形成的相是Ag 2 Al,Al(镀)层中氧化铝被包裹在Ag 2 Al层中。随着时间的延长,Ag不断向Al层扩散,Ag 2 Al厚度增加,同时Ag 3 Al形成,Ag 2 Al和Ag 3 Al的厚度不断增加直至将Al层耗尽。

图3-9 Ag-Al金属间化合物的演变过程