正如3.1节所述,用步进电动机作为数控机床的进给驱动,一般采用开环的控制结构。数控系统发出的指令脉冲通过步进电动机驱动器,使步进电动机产生角位移,并通过齿轮和丝杠带动工作台移动。开环控制系统控制简单、价格低廉,但其精度低,可靠性和稳定性难以保证,所以通常只适用于经济型数控机床和机床改造。

比较常用的步进电动机包括反应式步进电动机(VR)、永磁式步进电动机(PM)、混合式步进电动机(HB)等几种。

反应式步进电动机的转子磁路由软磁材料制成,定子上有多相励磁绕组,利用磁导的变化产生转矩。该步进电动机一般为三相,可实现大转矩输出,步距角一般为1.5°,但振动和噪声比较大。永磁式步进电动机一般为两相,转矩和体积较小,步距角一般为7.5°或15°。混合式步进电动机混合了永磁式和反应式的优点,它又分为两相和五相:两相步距角一般为1.8°,而五相步距角一般为0.72°。

反应式步进电动机和混合式步进电动机的结构虽然不同,但工作原理相同,并且反应式价格较低,所以反应式步进电动机是目前数控机床中应用最为广泛的一种。下面以反应式步进电动机为例,来分析说明步进电动机的工作原理。

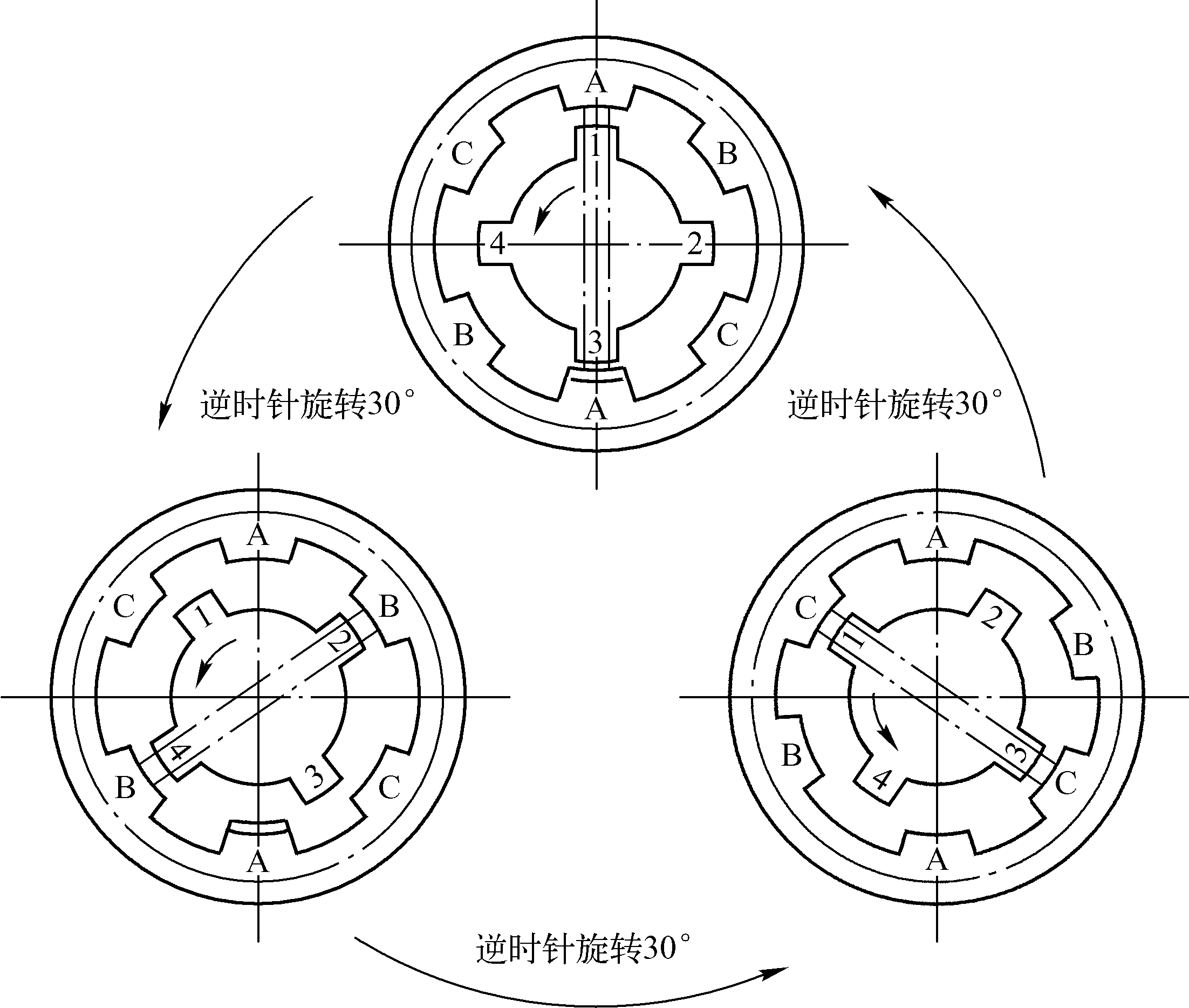

如图3-4所示,在电动机定子上有A、B、C三对绕有线圈的磁极,分别称为A相、B相和C相,而转子则是一个带齿的铁心,这种步进电动机称为三相步进电动机。当A、B、C三个磁极的线圈依次轮流通电时,A、B、C三对磁极就依次轮流产生磁场吸引转子转动。设A相通电,则转子1、3两齿被磁极A吸住。A相断电,B相通电,则磁极A的磁场消失,而磁极B产生了磁场,磁极B的磁场把离它最近的2、4两齿吸引过去,这时转子逆时针转了30°。接下来,B相断电,C相通电,根据同样道理,转子又逆时针转了30°。若A相再次通电,C相断开,那么转子再逆转30°,使磁极A的磁场把2、4两个齿吸住。定子各相轮流通电一次,转子转过一个齿。这样,按A→B→C→A→B→C→A→…次序轮流通电,步进电动机就一步一步地按逆时针方向旋转。通电线圈每转换一次,步进电动机旋转30°。如果把步进电动机通电线圈转换的次序倒过来,换成A→C→B→A→C→B→…的顺序,则步进电动机将按顺时针方向旋转,所以,要改变步进电动机的旋转方向,可以在任意相通电时进行。

图3-4 步进电动机工作原理

上述通电方式称为三相单三拍。“拍”是指从一种通电状态转变为另一种通电状态;“单”是指每次只有一相绕组通电;“三拍”是指一个循环中,通电状态切换的次数是三次。

此外,还有一种三相六拍的通电方式,通电顺序为A→AB→B→BC→C→CA→A……若以三相六拍的通电方式工作,A相断电而A、B相同时通电时,转子的齿将同时受到A相和B相绕组产生的磁场的共同吸引力,转子的齿只能停在A相和B相磁极间;A、B相同时断电而B相通电时,转子上的齿沿顺时针方向转动,并与B相磁极齿对齐。这样,步进电动机转动一个齿距,需要六拍操作。

还有一种三相双三拍的通电方式,通电顺序为AB→BC→CA→AB……因为它是两相同时通电,而每个循环只有3次通电,故称三相双三拍通电方式。在双三拍通电方式中,每次两相绕组同时通电,转子受到的感应力矩大,静态误差小,定位精度高。

通常,我们把步进电动机每步转过的角度(或定义为步进电动机每一拍执行一次步进,其转子所转过的角度)称为步距角。如果转子的齿数为 Z ,步进电动机的工作拍数为 K ,则步距角 β 为

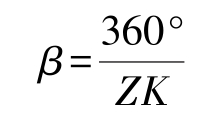

步进电动机的步距角越小,它所能达到的位置精度越高,所以在实际应用中都采用小步距角,常采用图3-5所示的实际结构。电动机定子有三对六个磁极,每对磁极上有一个励磁绕组,每个磁极上均匀地开着五个齿槽,齿距角为9°。转子上没有线圈,沿着圆周均匀分布了40个齿槽,齿距角也为9°。定子和转子均由硅钢片叠成。定子片的三相磁极错开1/3的齿距。这就使A相定子的齿槽与转子齿槽对准时,B相定子齿槽与转子齿槽相错1/3齿距,C相的定子齿槽与转子齿槽相错2/3齿距。这样才能在连续改变通电状态的条件下,获得连续不断的步进运动。

图3-5 定子与转子的磁极

步进电动机转速计算公式为

式中, n 为转速, f 为控制脉冲频率, θ 为步距角(单位为°)。

步进电动机位置控制系统可以是开环系统,也可以是闭环系统。但出于经济方面的考虑,步进电动机位置控制系统一般采用开环系统。

在步进电动机位置控制系统中,位置指令一般是一串连续的脉冲。步进电动机绕组是按一定通电方式轮流工作的,为实现这种轮流通电,需将控制脉冲按规定的通电方式分配到电动机的每相绕组。这种分配既可以用硬件实现,也可以用软件实现。实现脉冲分配的硬件逻辑电路称为环形分配器。在计算机数字控制系统中,采用软件实现脉冲分配的方式称作软件环形分配。

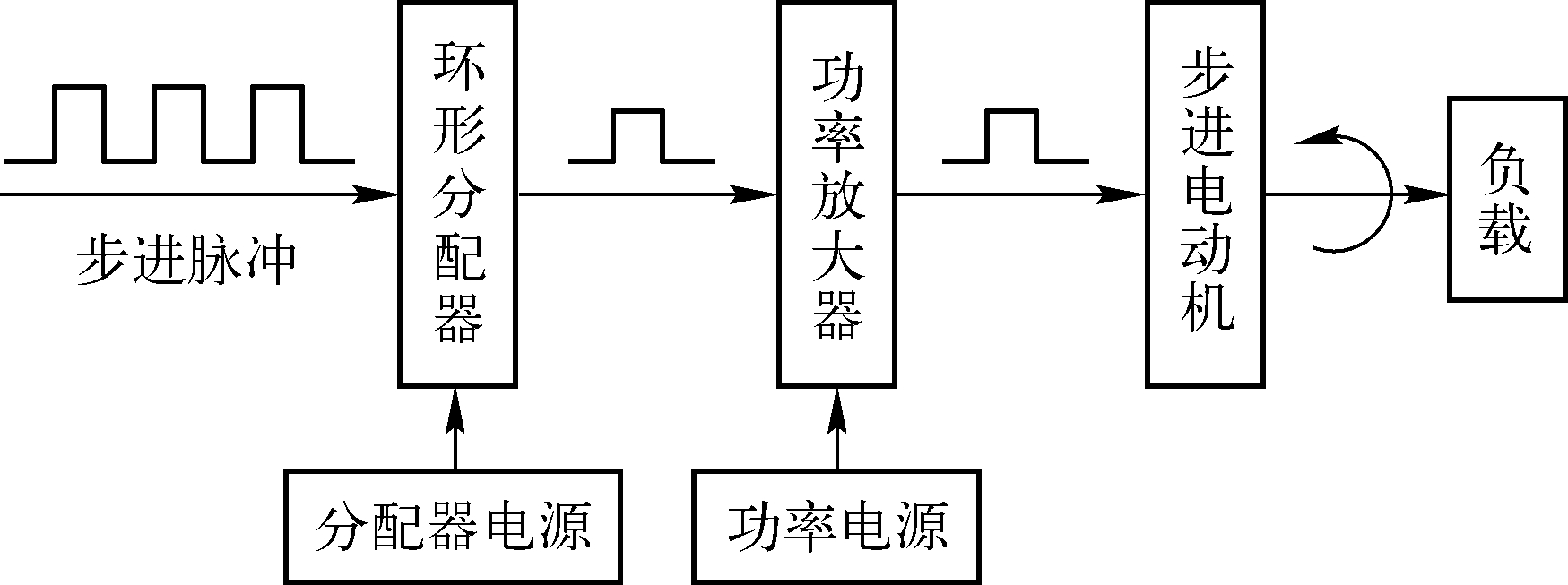

经过环形分配器输出的进给脉冲式弱电信号功率很小,不能驱动步进电动机绕组,以产生足够的电磁转矩带动负载运动。所以,经过环形分配器输出的进给脉冲,需要进行功率放大,达到一定的电流和电压。一个完整的步进电动机位置控制系统构成如图3-6所示。

图3-6 步进电动机位置控制系统

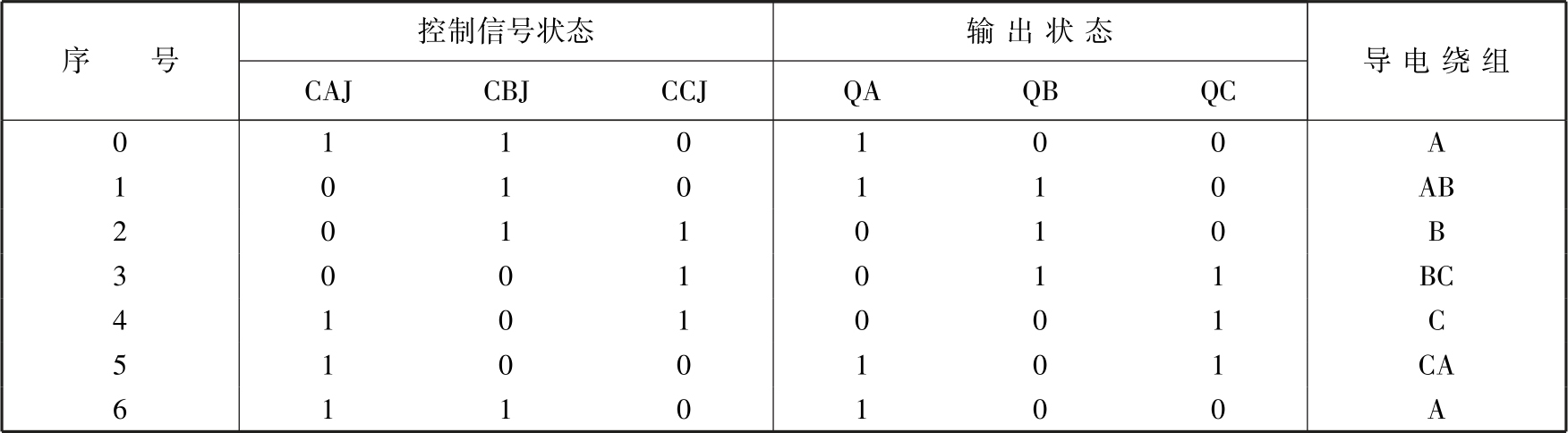

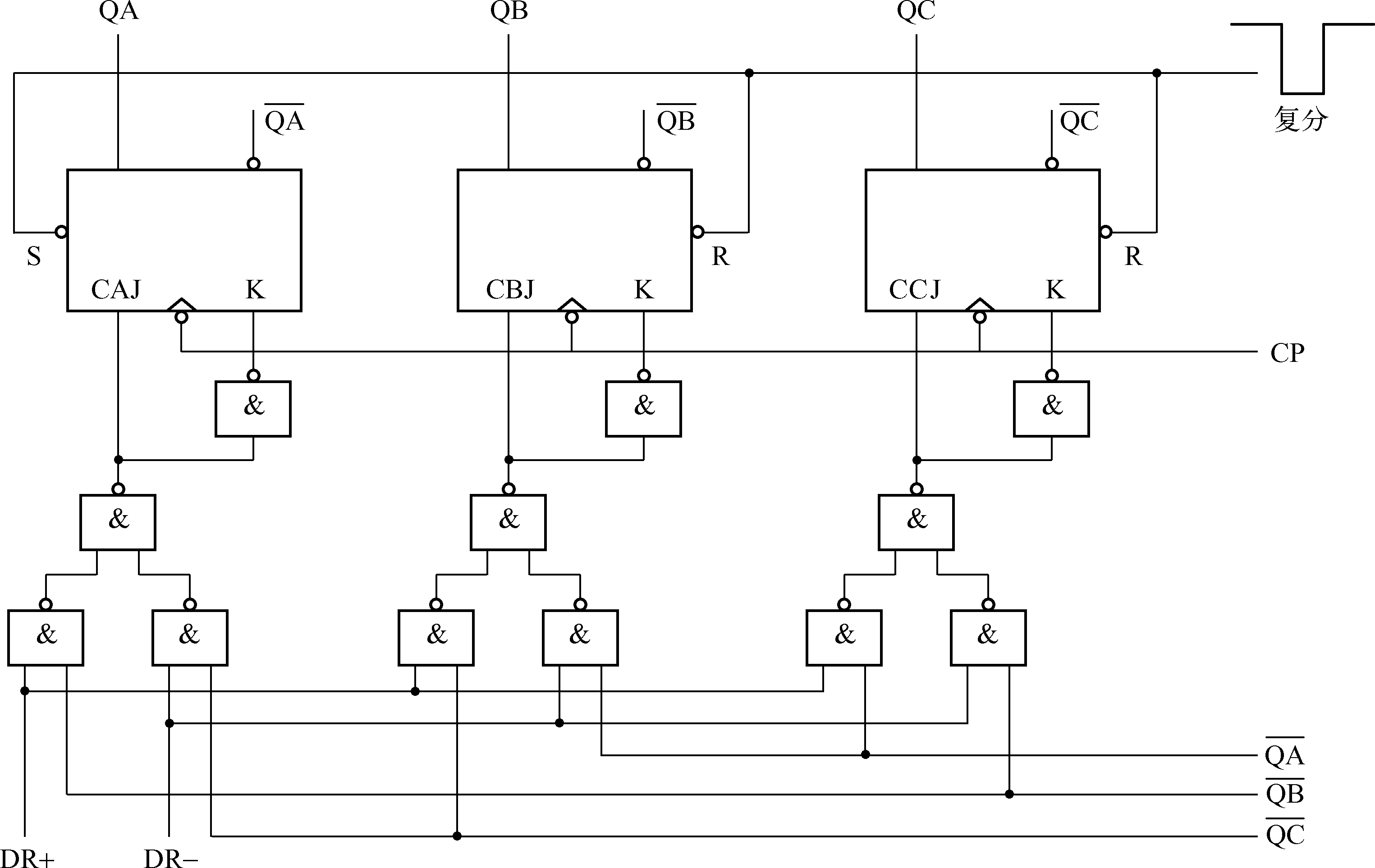

1)硬件脉冲分配器电路 步进电动机的脉冲分配可以由硬件或软件来实现。硬件环形分配器是根据步进电动机的相数以及通电方式而专门设计的电路,图3-7所示为一个三相六拍的环形分配器的逻辑电路图,其逻辑真值表如表3-1所示。

表3-1 三相六拍环形分配器逻辑真值表

图3-7 三相六拍环形分配器的逻辑电路图

分配器的主体是3个J-K触发器。3个J-K触发器的Q输出端分别经各自的功放线路与步进电动机A、B、C三相绕组连接。当QA=1时,A相绕组通电;QB=1时,B相绕组通电;QC=1时,C相绕组通电。DR+和DR-是步进电动机的正/反转控制信号。

正转时,各相通电顺序:A—AB—B—BC—C—CA;

反转时,各相通电顺序:A—AC—C—CB—B—BA。

2)软件脉冲分配 对于不同的计算机和接口器件,软件环形分配有不同的形式,现以AT89C51单片机配置的系统为例加以说明。

(1)对于由P1口作为驱动电路的接口,控制脉冲经AT89C51的并行I/O接口P1输出到步进电动机各相的功率放大器输入,设P1口的P1.0输出至A相,P1.1输出至B相,P1.2输出至C相。

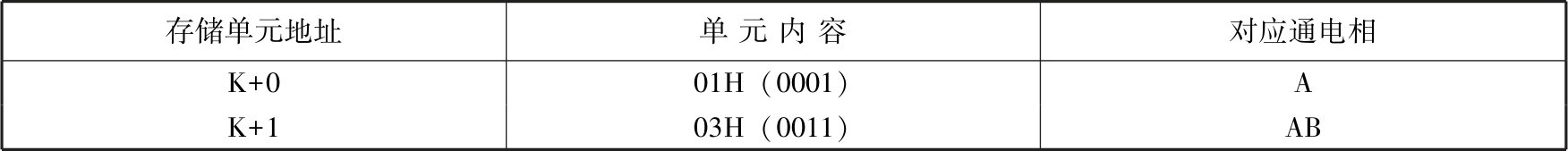

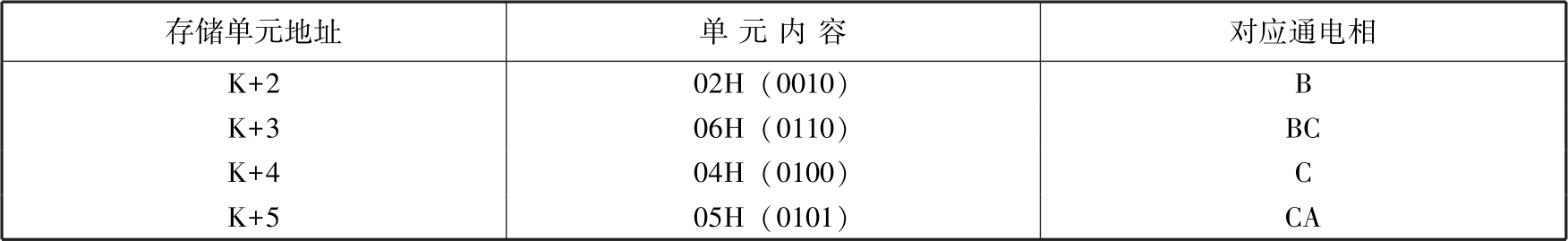

(2)建立环形分配表。为了使电动机按照上文所述顺序通电,首先必须在存储器中建立一个环形分配表,存储器各单元中存放对应绕组通电的顺序数值,如表3-2所示。当运行时,依次将环形分配表中的数据,也就是对应存储器单元的内容送到P1口,使P1.0、P1.1、P1.2依次送出有关信号,从而使电动机轮流通电。

表3-2所示为三相六拍环形分配表,K为存储器单元基地址(十六位二进制数),后面所加的数为地址的索引值。要使电动机正转,只需依次输出表中各单元的内容即可。当输出状态已是表底状态时,则修改索引值使下次输出重新为表首状态。如要使电动机反转,则只需反向依次输出各单元的内容即可。当输出状态达到表首状态时,修改指针使下一次输出重新为表底状态。

表3-2 三相六拍环形分配表

续表

步进电动机的驱动电路实际上是一种脉冲放大电路,使脉冲具有一定的功率驱动能力。由于功率放大器的输出直接驱动电动机绕组,因此功率放大电路的性能对步进电动机的运行性能影响很大。对驱动电路要求的核心问题则是如何提高步进电动机的快速性和平稳性。目前,国内经济型数控机床步进电动机驱动电路主要有以下几种:

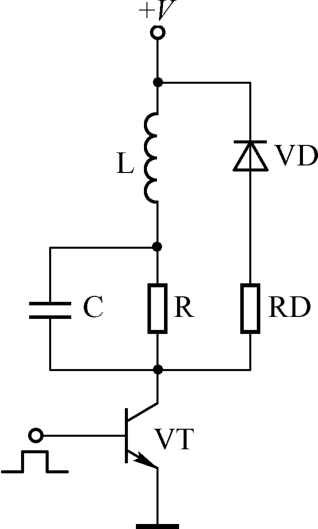

图3-8所示是步进电动机单电压驱动电路,L是电动机绕组,晶体管VT可以认为是一个无触点开关,它的理想工作状态应使电流流过绕组L的波形尽可能接近矩形波。但是由于电感线圈中的电流按指数规律上升,须经过一定的时间后才能达到稳态电流,又由于步进电动机绕组本身的电阻很小,所以时间常数很大,从而严重影响电动机的起动频率。为了减小时间常数,在励磁绕组中串接电阻R,这样时间常数就会大大减小,缩短了绕组中电流上升的过渡过程,从而提高了工作效率。

图3-8 单电压驱动电路

在电阻R两端并联电容C,是由于电容上的电压不能突变,在绕组由截止到导通的瞬间,电源电压全部降落在绕组上,使电流上升更快,所以电容C又称为加速电容。二极管VD在晶体管VT截止时起续流和保护作用,以防止晶体管截止瞬间绕组产生的反电势造成管子击穿,串联电阻RD使电流下降更快,从而使绕组电流波形后沿变陡。这种电路的缺点是R上有功率消耗。为了提高快速性,需加大电阻R的阻值,随着阻值的加大,电源电压也势必提高,功率消耗也进一步加大,正因为这样,单电压限流型驱动电路的使用受到了限制。

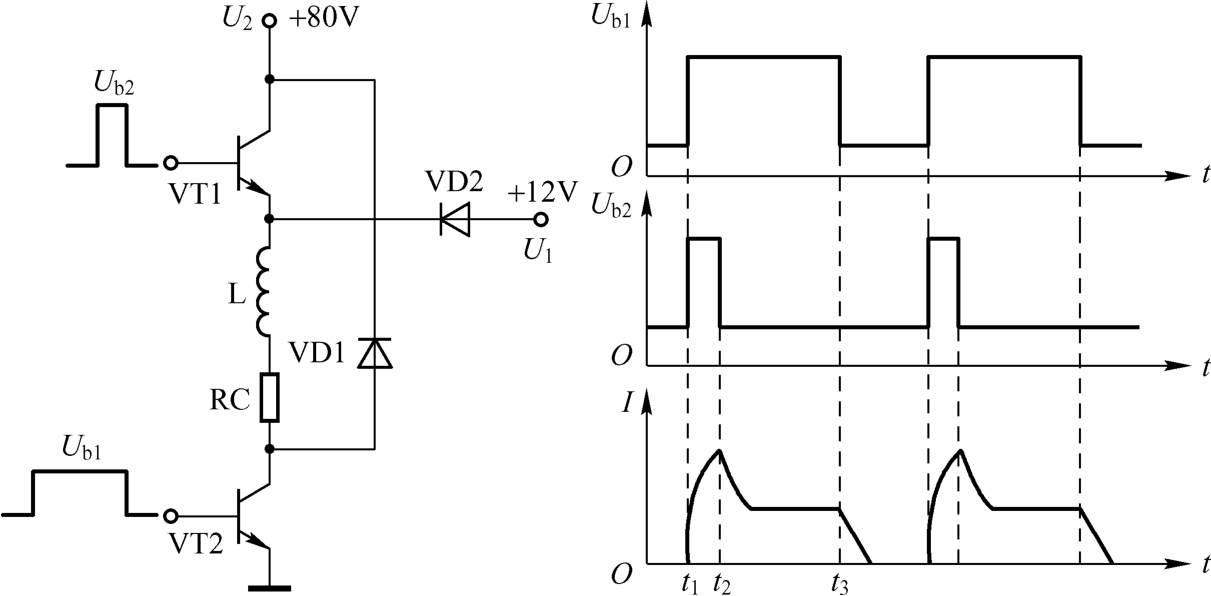

高/低压切换型驱动电路的最后一级和电压、电流波形图如图3-9所示。这种电路中采用高压和低压两种电压供电,一般高压大于60V,低压为5~20V。 U 1 在VT1和VT2都截止时通过电源和 U 2 为电动机绕组提供放电回路。在 t 1 ~ t 2 时间内,VT1和VT2均饱和导通,+80V的高压电源经过VT1和VT2管加到步进电动机的绕组上,使其电流迅速上升,当时间到达 t 2 ,或电流上升到某一数值时, U b2 变为低电平,VT2截止,电动机绕组的电流由+12V电源经过VT1管来维持,此时,电流下降到电动机的额定电流,直到 t 3 时 U b1 也为低电平,VT1管截止,电动机绕组电流下降到0。一般电压 U b1 由脉冲分配经过几级放大获得,电压 U b2 由单稳态电路再经脉冲变压器获得。

图3-9 高/低压驱动电路

高/低压切换型驱动电路的优点是功耗小,起动力矩大,突跳频率和工作频率高。缺点是大功率管的数量要多用一倍,增加了驱动电源。另外,由于工作中电路参数的漂移,高压脉冲的宽度很难掌握,偏宽则过电流严重而导致电动机发烫,偏窄则输出转矩不足而引起失步。

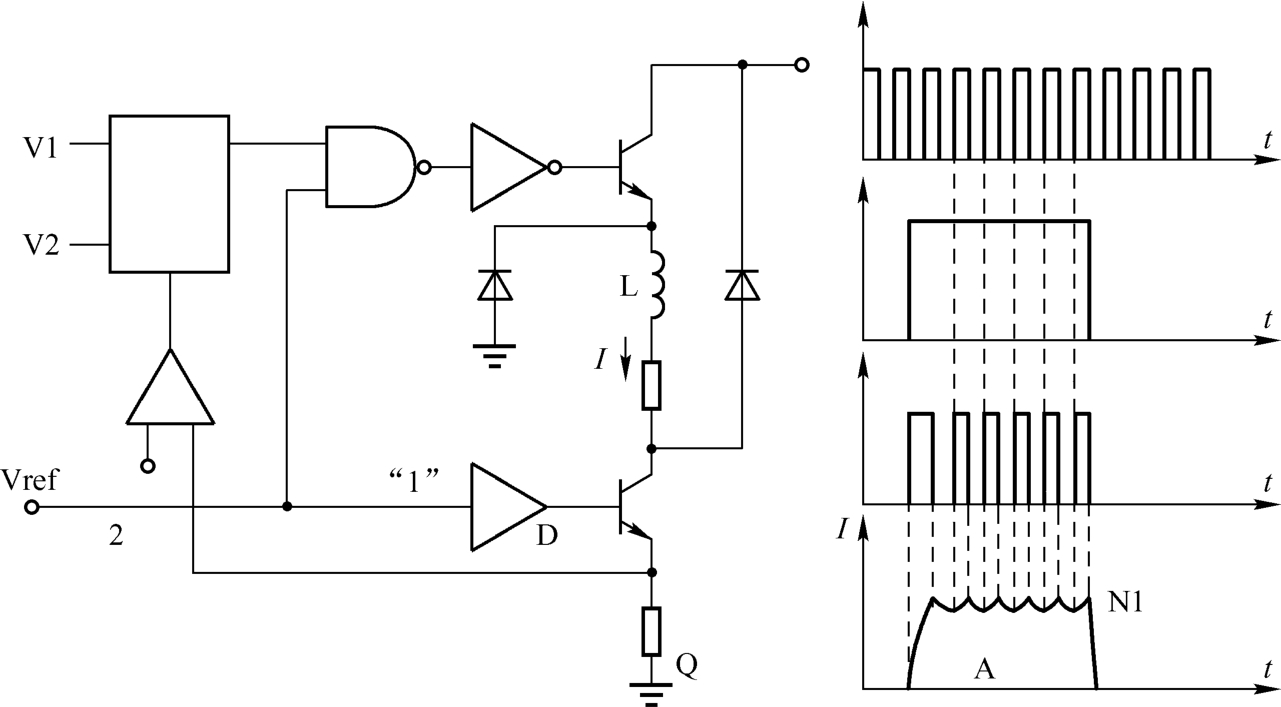

恒频脉宽调制驱动电路就是把常用的斩波恒流和斩波平滑驱动电路的优点集于一身,所以功能更好。如图3-10所示,V1是20kHz的方波,它作为各相D触发器的时钟信号CP,以保证各相以同样的频率进行斩波。V2是步进控制信号。Vref是比较器OP的正输入端信号,它用于确定电动机绕组电流 i L 的稳定值。

图3-10 恒频脉宽调制驱动电路

恒频脉宽调制驱动电路不但有较好的高频特性,而且有效地减少了步进电动机的噪声,同时还降低了功耗。由于斩波的频率较高,对功放管的要求也稍高,但是在现有的电力电子器件发展水平下这已不成问题。

【步距误差】 步距误差是步进电动机每个步距的实际值与理论值的差值。步进电动机走过若干步后,应有一定的累积误差,但每转一周的累积误差为零,所以步距误差不会长期累积。

【静态转矩与矩角特性】 当步进电动机上某相定子绕组通电之后,转子齿力求与定子齿对齐,使磁路中的磁阻最小,转子处在平衡位置不动( θ =0°)。

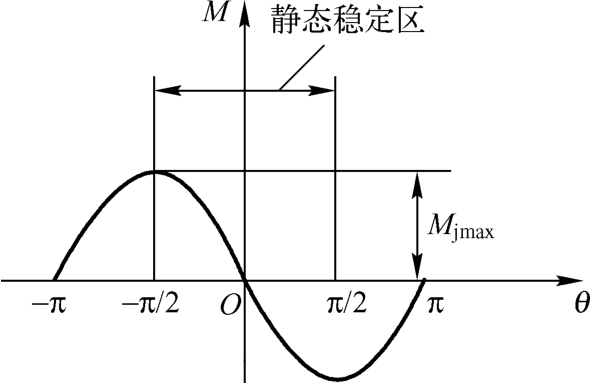

如在电动机轴上外加一负载转矩 M z ,转子就会偏离平衡位置并向负载转矩方向转过一个角度 θ ,称为失调角。有失调角之后,步进电动机就产生一个静态转矩,这时静态转矩等于负载转矩。静态转矩与失调角 θ 的关系称为矩角特性,如图3-11所示,近似为正弦曲线。该矩角特性上的静态转矩最大值称为最大静转矩 M jmax 。在静态稳定区内,当外加负载转矩除去时,转子在电磁转矩的作用下,仍能回到稳定平衡点位置( θ =0°)。

【起动转矩】 起动转矩是电动机能带动负载转动的极限转矩。

【起动频率】 空载时,步进电动机由静止状态突然起动,并进入不失步的正常运行的最高频率,也称突跳频率。加给步进电动机的指令脉冲频率如果大于起动频率,就不能正常工作。步进电动机带负载下的起动频率比空载时要低。而且,随着负载加大,起动频率会进一步降低。

【连续运行频率】 步进电动机起动后,其运行速度能根据指令脉冲频率连续上升而不丢步的最高工作频率,称为连续运行频率。其值远大于起动频率,它随着电动机所带负载的性质和大小而异,与驱动电源也有很大关系。

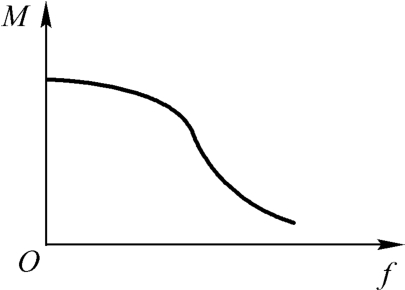

【矩频特性与动态转矩】 矩频特性描述步进电动机连续稳定运行时输出转矩与连续运行频率之间的关系(见图3-12),该特性上每一个频率对应的转矩称为动态转矩。当步进电动机正常运行时,若输入脉冲频率逐渐增加,则电动机所能带动的负载转矩将逐渐下降。在使用时,一定要考虑动态转矩随连续运行频率的上升而下降的特点。

图3-11 静态矩角特性

图3-12 矩频特性