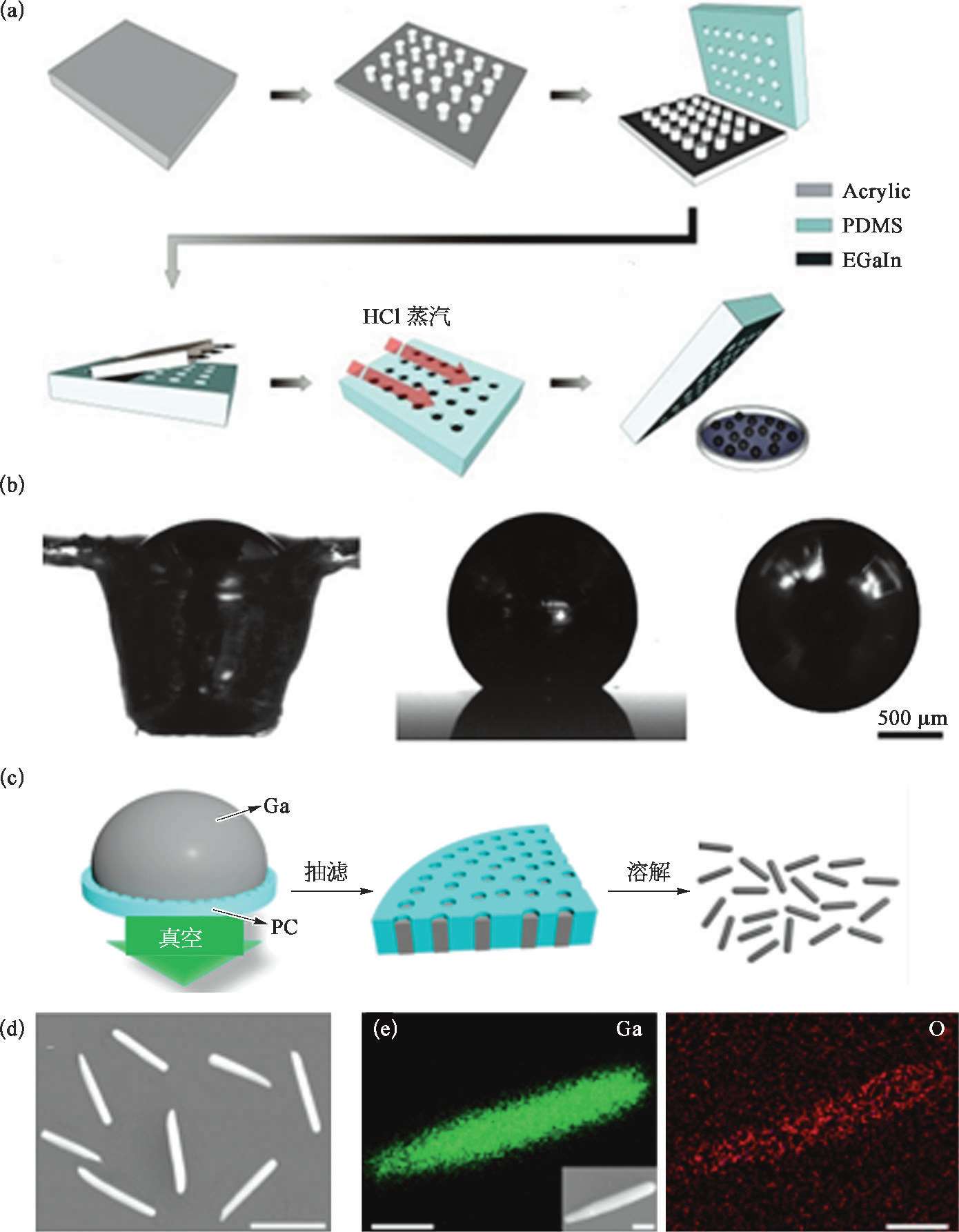

图2-1(a)描述了模板法制备共晶镓铟合金(EGaIn)颗粒的步骤:激光切割机在丙烯酸片材上形成柱状图案,然后将聚二甲基硅氧烷(PDMS)浇注并固化在丙烯酸片材上,以形成许多中空的柔性柱。接下来,在这些空隙上分散大量液态金属,利用液态金属填充这些空隙。由于薄氧化层降低了液态金属的表面张力,得到的颗粒是不规则球体。进一步用盐酸(HCl)蒸汽填充模具有助于去除氧化皮,从而形成规则的球形颗粒。利用这种方法,也可以很容易地将液态金属颗粒转移到另一种基质上[图2-1(b)] [2] 。进一步地,Wang等通过真空抽滤辅助的模板法制备了液态金属微纳米棒[图2-1(c)~(e)] [3,4] ,该模板法制备得到的液态金属微纳米棒的两端具有不同的尺寸,因此利用超声在两端作用产生的声压不同,从而驱动纳米棒进行运动。通过调节超声场的频率和方向,能够对液态金属纳米棒的运动速度和运动方向加以调控。

模板法是一种简便快捷的制备方法,液态金属颗粒的尺寸也可以通过设计的模具进行控制,但大规模生产较为耗时,并且不同直径颗粒的制备是不可扩展的。目前,模板成型技术主要用于制备直径从百纳米到百微米级液态金属颗粒。

1. 制备步骤

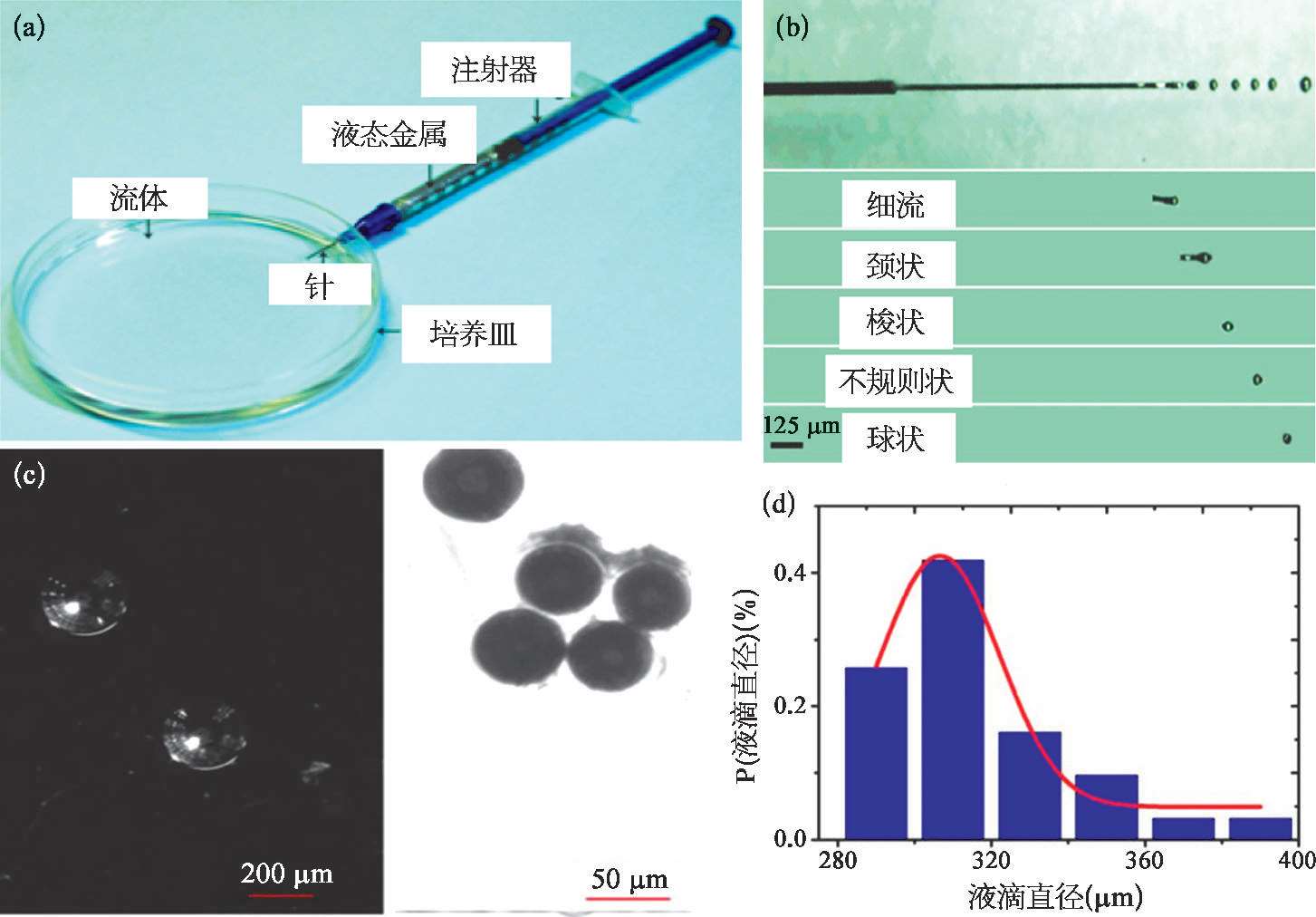

流体喷射法由Yu等提出 [5] ,他们在实验中发现,由于液态金属与常规溶液存在较大的表面张力及一系列流体特性差异,将液态金属注入溶液时会因周围流体的阻挡和剪切作用形成各种结构的液态金属,具体结构取决于注射速度、溶液种类及温度等的调控,可以在溶液中生成细长的液态金属线、短结构线以及液滴颗粒等。由此方法发展的装置简单且易于制造,只需要注射器和培养皿即可在室温下制备液态金属液滴[图2-2(a)]。为避免金属液滴凝聚,研究者引入了表面活化剂,可以获得大量堆集到一起但不融合的稳定液态金属液滴,实验观察到长达两周时间内这些液滴也不发生凝聚。将液态金属注入装有表面活性剂的溶液中,针头处会出现连续的液态金属细流,随着液态金属细流远离针头,液态金属将破碎成各种形状,如颈状、梭状、不规则状和球形[图2-2(b)]。表面活性剂和氧化物层的保护作用使液态金属颗粒保持分散和稳定[图2-2(b)和(c)]。研究还进一步展示,如果环境温度低于液态金属的熔点,液态金属颗粒将凝固并形成具有微结构的多孔金属块 [5] 。

图2-1 合成液态金属颗粒的模板制备法

(a)用于制造液态金属颗粒的逐步成型示意;(b)通过模板法制备而成的液态金属颗粒 [2] ;(c)通过压力过滤模板法制备液态金属纳米棒的示意;(d)使用孔径为400nm的聚碳酸酯膜制成的液态金属纳米棒SEM图像,标尺:5μm;(e)液态金属纳米棒的EDX图谱显示Ga和O的存在,标尺:1μm [3] 。

图2-2 流体喷射法制备液态金属颗粒

(a)流体喷射法装置,主要包括注射器、针头和培养皿;(b)高速摄像机检测到的液滴制造的详细过程,连续的细流在距针头一定距离处破碎成液滴;(c)通过流体喷射法制造的液态金属颗粒;(d)由流体喷射法制造的液滴直径的直方图 [5] 。

2. 粒径表征与调控方法

根据图2-2(a)的制备方法,当针头直径为0.21 mm(27G),注射速度为70μL/s,溶液为十二烷基硫酸钠时,可以生成平均直径为(312±24)μm的液态金属颗粒。此外,改变针头孔径和喷射速度可调节液态金属颗粒的直径,实验显示较小的针头和较高的注射速度有助于形成更小的液态金属颗粒[图2-2(c)]。使用60μm(34G)针头制造的平均粒径为(173±18)μm。当针头直径为410μm时,平均液滴直径可达(590±71)μm。这种方法既方便又有效且相对便宜,已广泛用于制造液态金属微马达 [6,7] 。流体喷射法是一种具有一定普适性的方法,中科院理化所与清华大学联合实验室此后还发展了利用电场实现液态金属射流进而形成金属液滴、颗粒、线条乃至发光颗粒的方法 [8,9] ,以后国际上又有多个实验室复现了相应的工作。

流体喷射法是一种快捷的制备方法,液态金属颗粒尺寸可根据针头直径及注射速度进行调整,适合大规模制备。但目前,流体喷射法制备技术更多是用于制备微米级别的液态金属颗粒,纳米级液态金属颗粒制备仍需对针头及注射流速等因素进行优化。

1. 制备方法

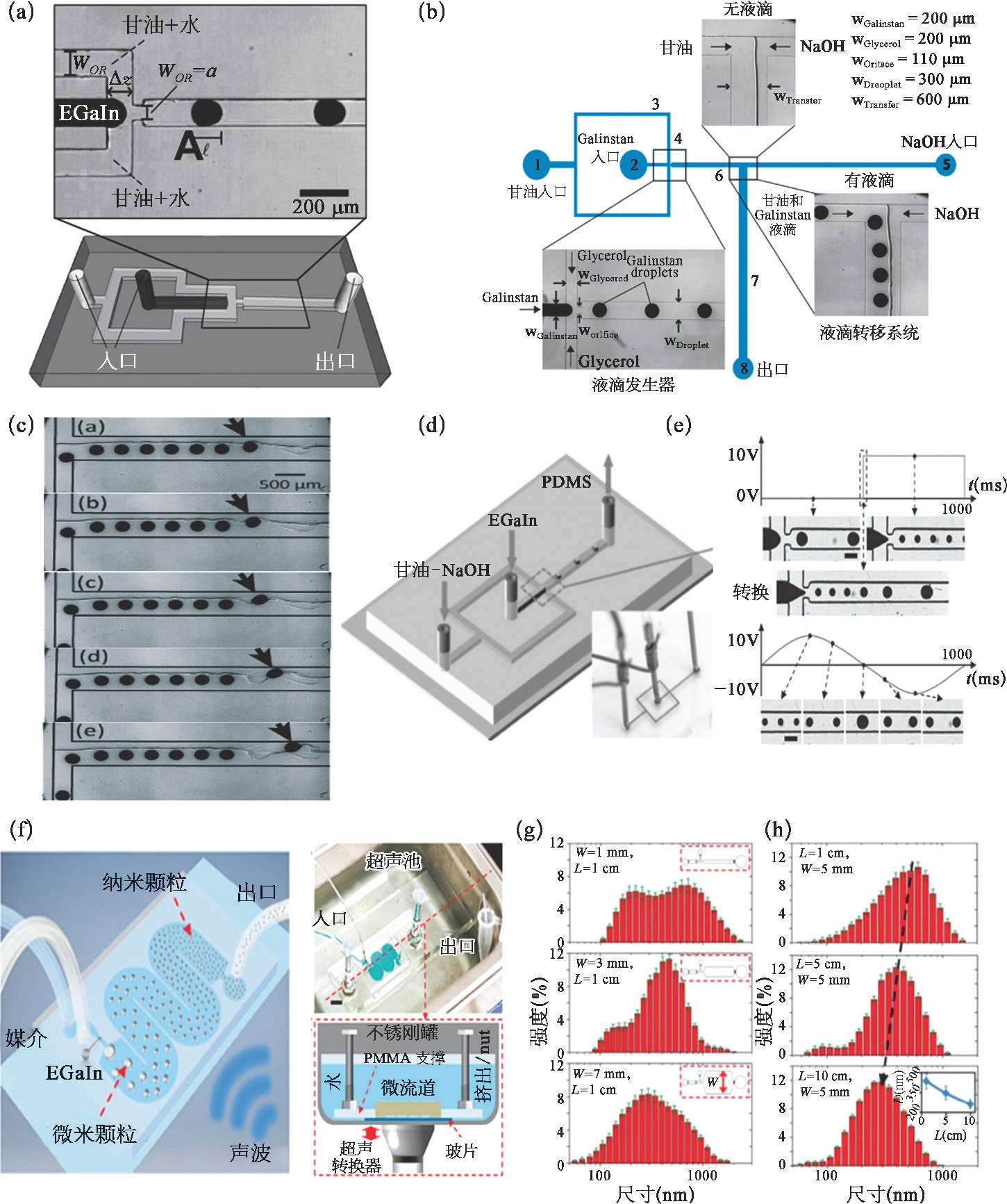

为了获得均匀的液态金属颗粒,迫使液态金属和另一种不混溶的流体(甘油或水)通过微通道,当两股流体在微孔中相遇时,连续相流体(甘油或水)产生足够的剪切力将分散相的液态金属分解成液态金属颗粒,随后将液态金属颗粒推出微通道中[图2-3(a)],最终形成了液态金属微米颗粒与甘油或水的混合体系 [10,11] 。Gol等设计了一个转移系统,将液态金属颗粒转移到氢氧化钠(NaOH)溶液中,实现了液态金属与甘油的分离[图2-3(b)和(c)]。当液态金属颗粒、NaOH和甘油的汇合出现时,液态金属颗粒逐渐从高黏度流体(甘油)穿过界面过渡到低黏度的NaOH中 [12] 。

2. 粒径表征与调控方法

微流体技术产生的颗粒大小取决于三个因素:界面张力、惯性力和剪切力。Tang等利用电化学和电毛细作用的效应来改变液态金属的表面张力(即界面张力) [15] ,由此可调节颗粒的直径和液态金属微球的产生频率[图2-3(d)]。随着电压从0增加到10V,液态金属液滴的直径从~185μm平滑地减小到~85μm,并且微液滴的产量急剧增加[图2-3(e)] [13] 。然而,降低界面张力并不足以实现微米到纳米的转变。为了进一步降低液态金属颗粒的平均尺寸,研究人员设计了一种微流控芯片,利用超声波诱导产生的高剪切力,辅助微流体设备,以制备平均粒径更小的液态金属颗粒。该芯片包含一个蛇形通道,后端包括一个T型接头(高度和宽度分别为50μm和500μm)作为出口。选择聚乙二醇作为连续相流体,被聚乙二醇剪切形成的液态金属微球经过蛇形通道时,受到超声波的剪切力作用而逐渐分解成纳米颗粒[图2-3(f)]。颗粒的平均尺寸可以通过改变流道的宽度和长度来调整。如图2-3(g)和(h)所示,当通道长度从10 mm增加到100 mm时,液态金属的平均尺寸从~400nm减小到~250nm。

图2-3 合成液态金属微米颗粒和纳米颗粒的微流体设备

(a)传统的微流体技术设备;(b)~(c)液态金属微球与甘油分离;(d)~(e)改变液态金属表面张力来控制液态金属颗粒的直径和形成频率;(f)超声波辅助的微流体技术;(g)使用不同宽度的微通道获得的液态金属纳米颗粒的尺寸分布;(h)不同长度的微通道获得的纳米颗粒的尺寸分布[10,1214]。

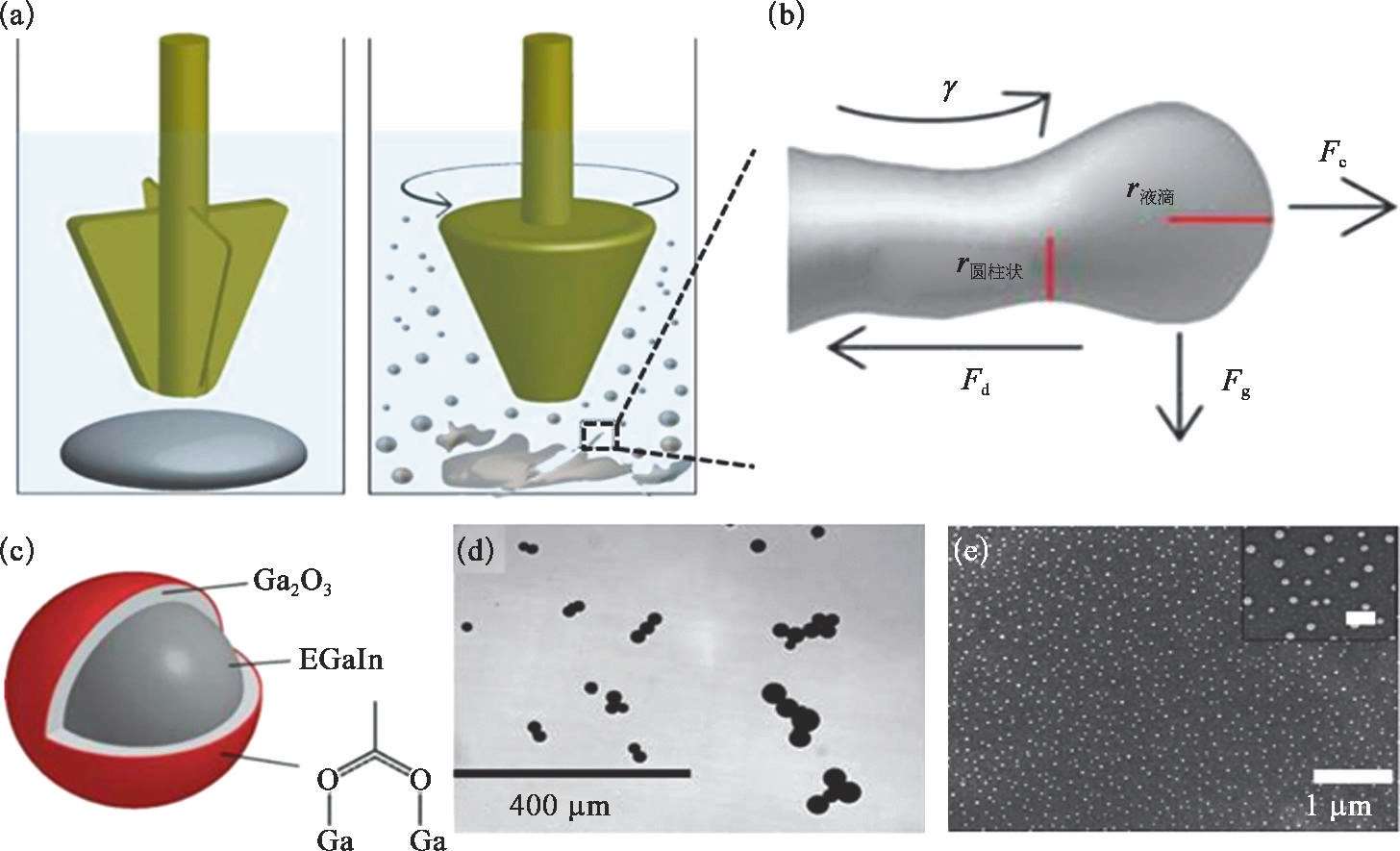

机械剪切法是一种合成液态金属纳米颗粒的直接方法,可视为传统乳化技术的延伸[图2-4(a)和(b)]。剪切探头高速旋转产生的剪切力使大块液态金属破碎,此时,作用于液态金属液滴的力包括:剪切力( γ )、重力( F g )、阻力( F d )、离心力( F c )和浮力( F b )[图2-4(c)]。随着转速逐渐增加,离心力和剪切力增加,初始静态液滴被拉伸成圆柱状。当达到Rayleigh-Plateau极限时,圆柱形液态金属被分解为液态金属球,形成直径从~6.4nm到~10μm的液态金属微纳米颗粒[图2-4(d)和(e)] [16] 。

图2-4 机械剪切法制备液态金属微纳米颗粒

(a)~(b)机械剪切法的原理示意;(c)~(e)液态金属颗粒的结构图和电镜图 [16] 。

值得指出的是,机械剪切法是一种合成具有复杂表面组成和形态的核壳颗粒的简单方法。但由于剪切力的不对称性,机械剪切法并不是制造具有均匀尺寸分布的纳米粒子的最佳技术。

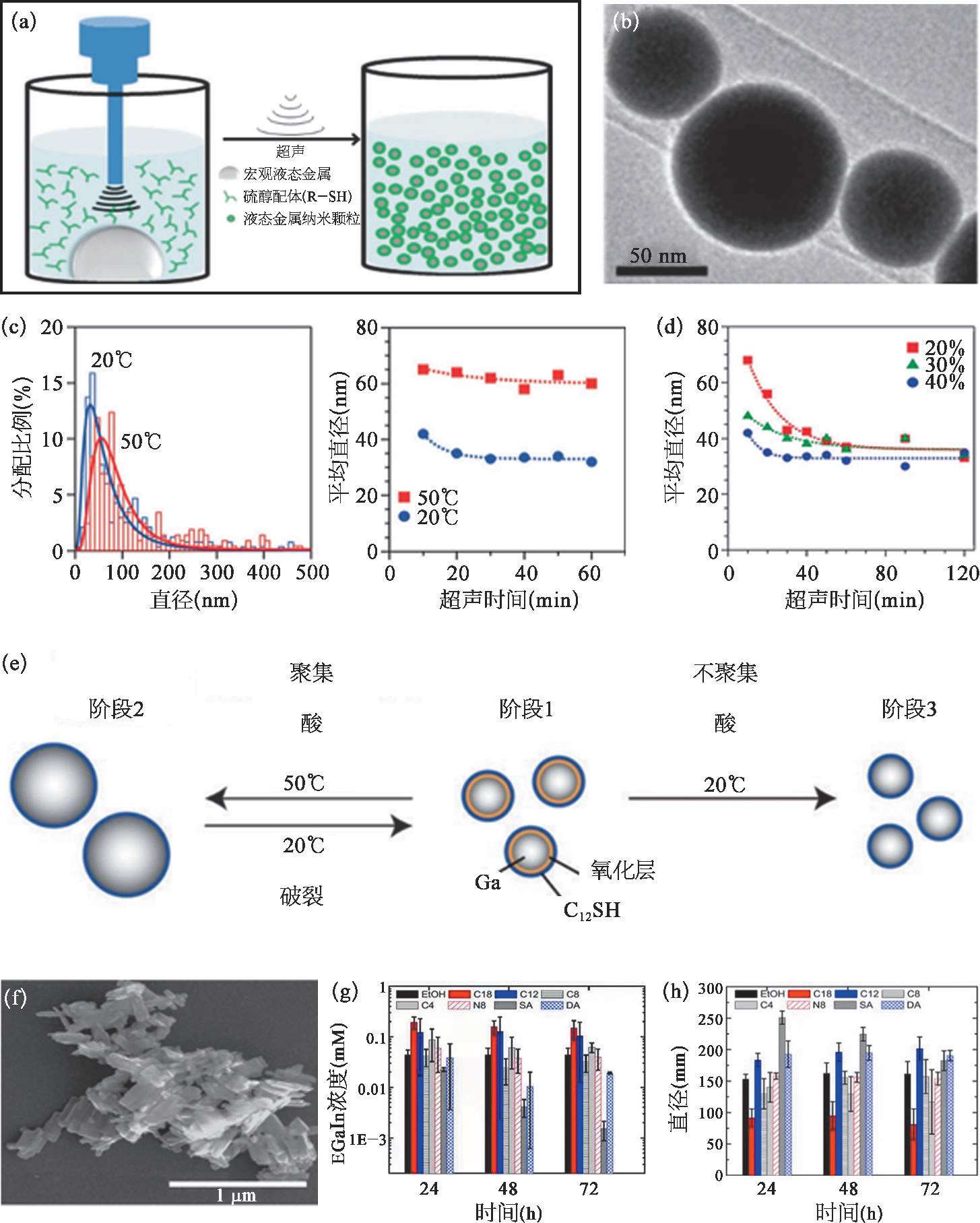

将超声探头插入液态金属和水或有机溶剂的两相体系中,探头的超声能量在水或有机溶剂中引起超声空化,使熔融液态金属转化为液态金属微纳米颗粒[图2-5(a)和(b)] [17-22] 。在超声处理下,颗粒尺寸取决于超声功率、处理时间和超声的环境温度。随着输出功率增加,平均直径达到最小尺寸水平的时间减少[图2-5(d)]。较低的环境温度也会获得更小的液态金属颗粒[图2-5(c)]。此外,液态金属纳米颗粒的可逆聚结和破裂可以通过改变pH或切换温度实现[图2-5(e)] [23] 。如果超声体系中缺乏表面活性剂,颗粒表面的氧化层将被超声能量逐渐剥离;随后,新暴露的液态金属液滴表面将被迅速氧化,形成新的氧化层。这种重复的过程使颗粒状的Ga颗粒转化为纳米片状的Ga 2 O 3 [图2-5(f)] [24-26] 。有趣的是,在溶液中加入氧化剂后,液态金属颗粒将被氧化并在超声处理下由球状转化为纳米片状(Ga 2 O 3 ),随后这些纳米片会自发地卷成纳米棒 [27] 。Gu等发现调节反应参数,如超声处理时间和温度,对此类纳米棒的形成过程有重要影响 [28] 。

液态金属颗粒的稳定性与两个因素密切相关:氧化层和表面活性剂。覆盖表面的氧化层和在溶液中加入表面活性剂以确保颗粒稳定分散已成为两种最常用的方法。通常,氧化层足够坚固,以应对表面张力驱动的颗粒团聚,这保证了液态金属颗粒在中性溶液中短暂地稳定分散。但是,如果氧化膜不断地溶解或剥离,分散粒子之间的平衡很快被打破,从而进一步诱发粒子的聚结或融合。不幸的是,当pH升高或降低时,氧化层会迅速溶解。此外,Kurtjak等证明即使在中性溶液中,氧化层也会被外加的机械力破坏 [30] 。因此,为保持液态金属纳米颗粒稳定,在超声处理前应在混合溶液中添加表面活性剂(如1-十二烷硫醇) [29,31] 。在之前的研究中,发现硫醇基表面活性剂,尤其是巯基十八烷(C 18 H 37 -SH),不仅可以有效地稳定液态金属颗粒,还可以提高纳米颗粒的产率。在基于硫醇的表面活性剂中,C 18 小的液态金属颗粒(80nm)[图2-5(g)和(h)]。

超声波是目前最常用的大规模生产液态金属微纳米颗粒的方法,但如何通过超声进一步获得更小的液态金属纳米颗粒(小于10nm)仍需要进一步研究。

图2-5 超声法制备液态金属微纳米颗粒

(a)超声处理示意;(b)液态金属微纳米颗粒的电镜图,显示出其氧化层结构;(c)不同超声处理温度下,平均粒径和超声处理时间的关系;(d)不同超声功率下,超声时间与平均粒径的关系;(e)液态金属微纳米颗粒实现可逆的尺寸控制;(f)片状结构的α-Ga 2 O 3 的电镜图;(g)~(h)在多种表面活性剂中超声获得的液态金属纳米颗粒的浓度和稳定性。

C8:辛硫醇,C13:十二烷硫醇,C18:十八烷硫醇,C4:丁硫醇,N8:辛胺,SA:十八烷酸,DA:十二烷酸[22,23,26,29]。

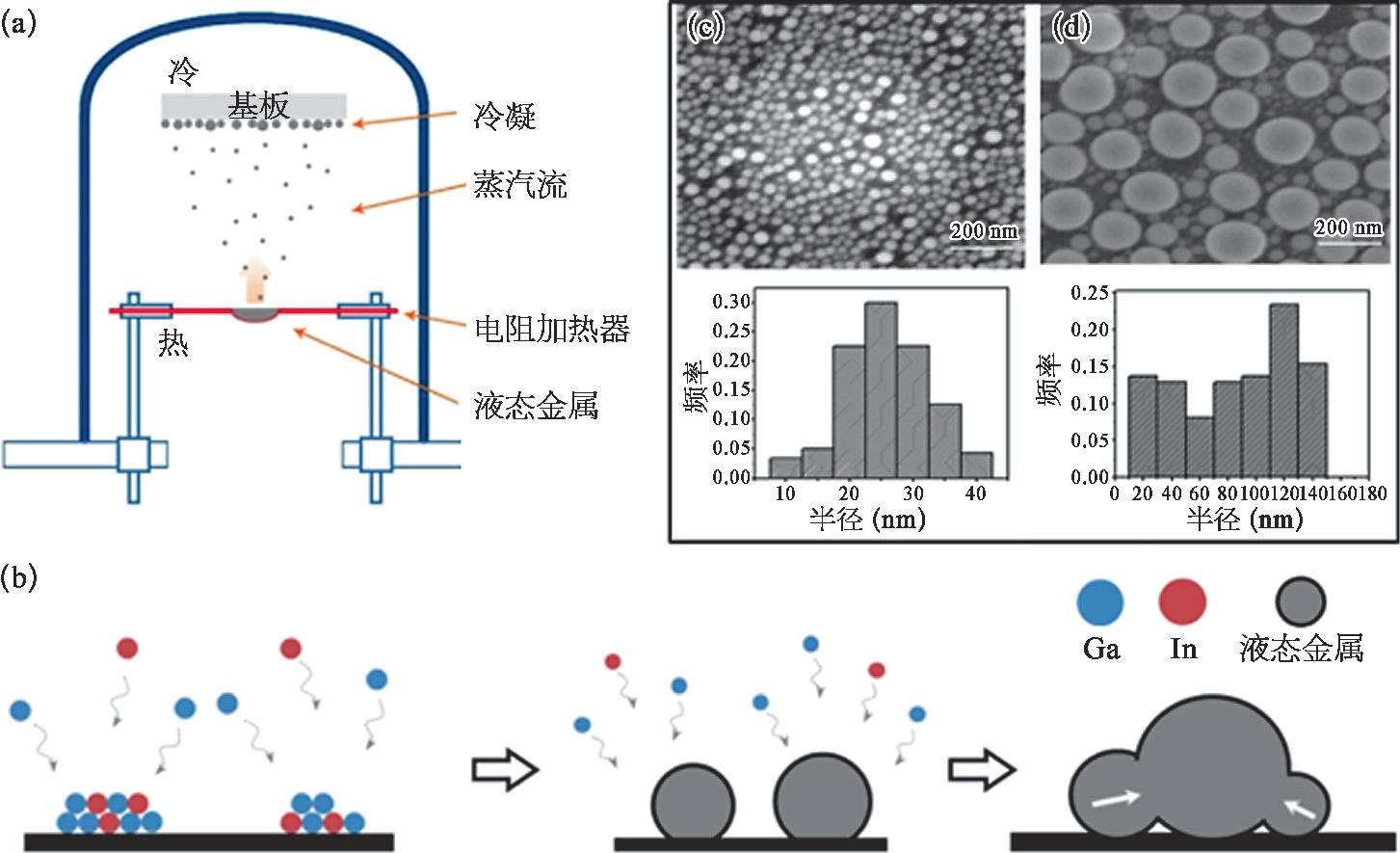

物理气相沉积技术是制造液态金属颗粒的新兴方法。以制备EGaIn纳米粒子的过程为例[图2-6(a)和(b)]。首先,将放置在钨舟中的大块EGaIn高温下蒸发为合金蒸汽。接着这些原子扩散并相互碰撞在冷靶基板(Si、玻璃或云母)上形成稳定的成核点,随后从下方源源不断涌上的原子在成核点上生长。液态金属颗粒在这个过程中逐渐长大。沉积100 s后,所形成的液态金属颗粒的平均粒径约为25nm[图2-6(c)]。进一步将沉积时间增加到500 s后,颗粒融合生长到约100nm[图2-6(d)]。这些纳米颗粒是单分散的,在没有表面活性剂的情况下可以保持稳定 [32] 。然而,EGaIn的高蒸气压和较高的沸点妨碍了物理气相沉积法的推广。

图2-6 物理气相沉积法制备液态金属纳米颗粒

(a)~(b)采用物理气相沉积法制备液态金属纳米颗粒的示意;(c)~(d)Si衬底上沉积的EGaIn纳米颗粒的电镜图像(顶部)和相应的粒径直方图(底部) [32] 。

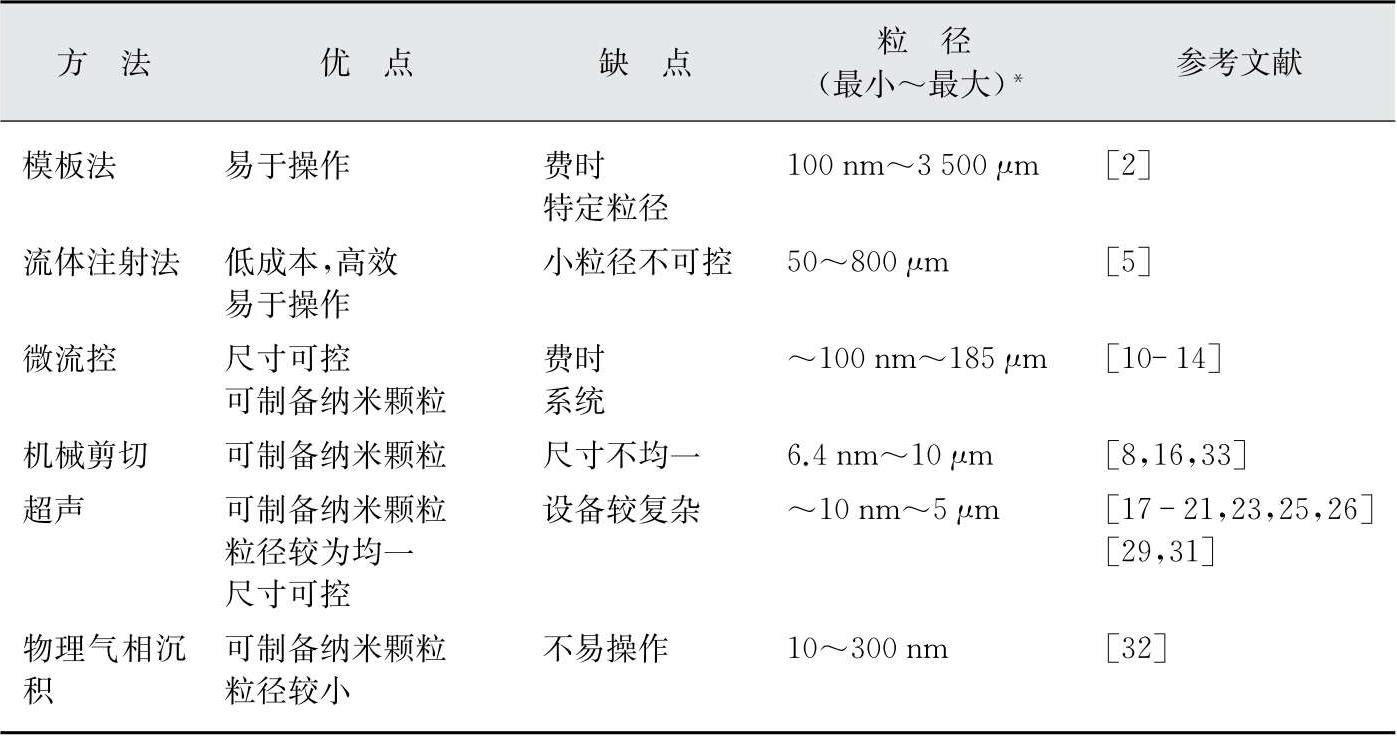

表2-1中列出了上述制造方法的特点比较。

表2-1 制造液态金属纳米颗粒的典型制造方法比较

∗该范围基于显微镜图像中显示的颗粒或发表论文中清楚显示的颗粒直径。每种方法都可能产生不均一的颗粒。因此,表中所列范围只是一个大概的参考。此外,应注意的是,该范围与平均粒径没有直接关系。