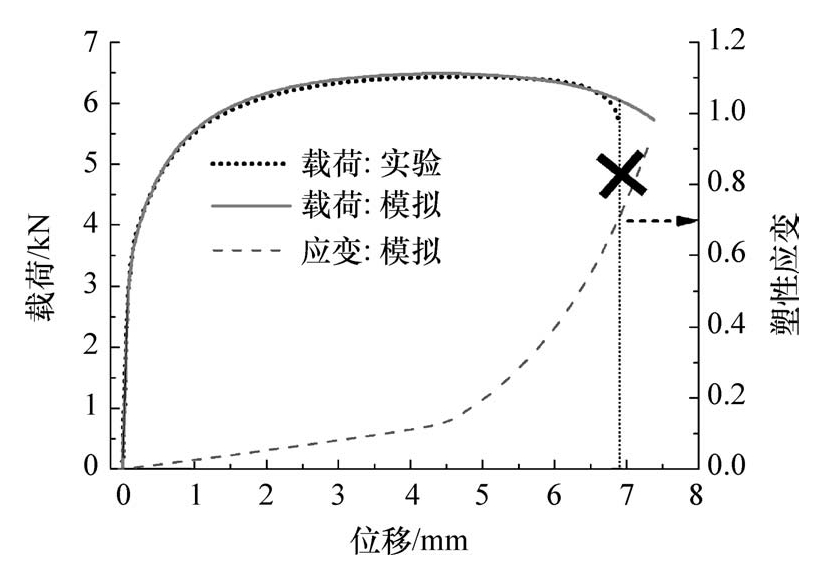

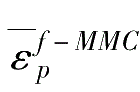

为了研究钢板的断裂特性并且标定断裂准则,通常需要进行一系列试验:包括单向拉伸、简单剪切、缺口拉伸、中心孔拉伸和穿孔试验等,这些试验的应力三轴度基本落在0~0.67之间。本节以某DP钢为例,介绍钢板断裂特性测试和断裂准则的标定过程。为了确定失效应变,通常将试验曲线与有限元仿真结果曲线进行对比(图4-15),找到试验中试件失效点对应仿真结果中对应区域单元的等效塑性应变,此应变即为失效应变。参照此方法,提取每种试验模拟中失效位置的罗德角参数、应力三轴度和等效塑性应变的变化历程,如图4-16所示为某种DP钢的测试和分析结果。

图4-15 DP钢单向拉伸试验失效应变确定方法

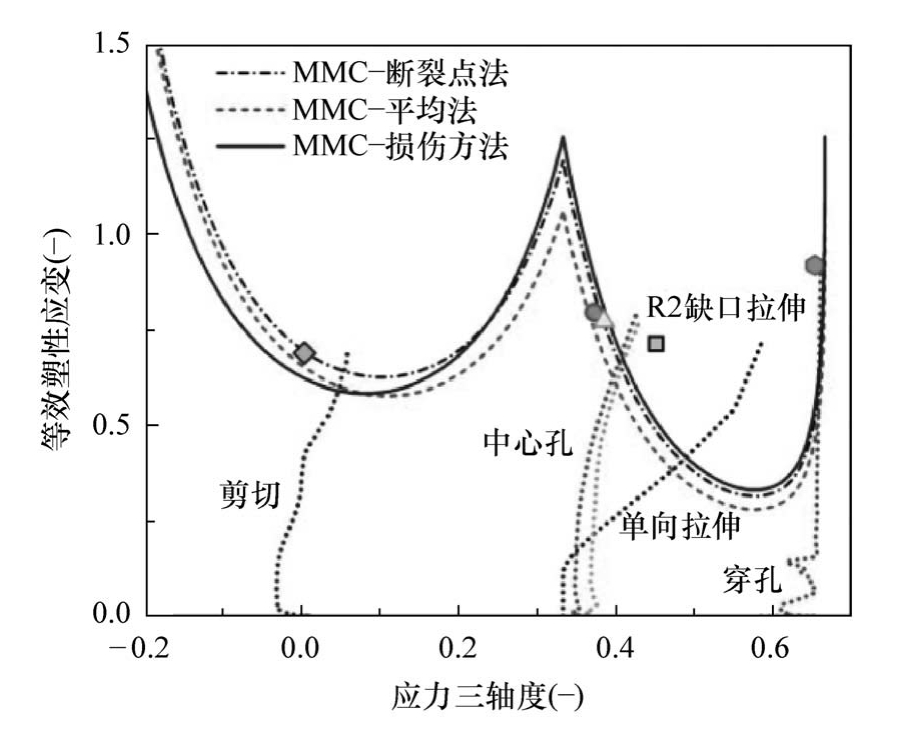

根据图4-16结果进一步标定MMC中的参数,考虑断裂位置的单元应力状态和塑性应变是变化的,需要对其结果进行处理,常用三种方法:

1)采用断裂点的信息。

2)平均法,即对整个塑性历程的罗德角参数和应力三轴度参数求平均值。

3)损伤累积法,即假设从塑性应变产生开始材料产生损伤并累积:

式中,

是MMC准则在一定的应力三轴度和罗德角参数下的塑性应变。损伤理论认为该值达到1.0时材料发生断裂,因此可以对5种试验分别计算该值,并通过优化残差的方法拟合MMC断裂准则。

是MMC准则在一定的应力三轴度和罗德角参数下的塑性应变。损伤理论认为该值达到1.0时材料发生断裂,因此可以对5种试验分别计算该值,并通过优化残差的方法拟合MMC断裂准则。

图4-16 不同类型试验的断裂位置塑性应变历程

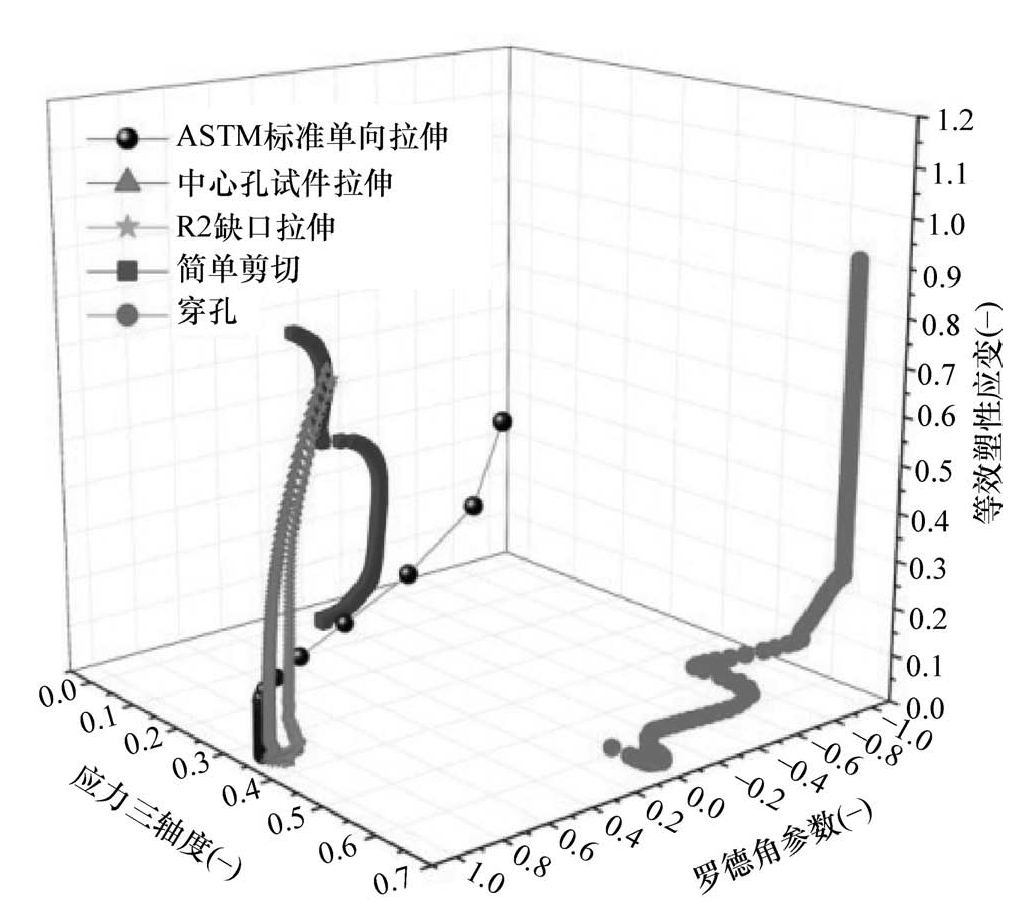

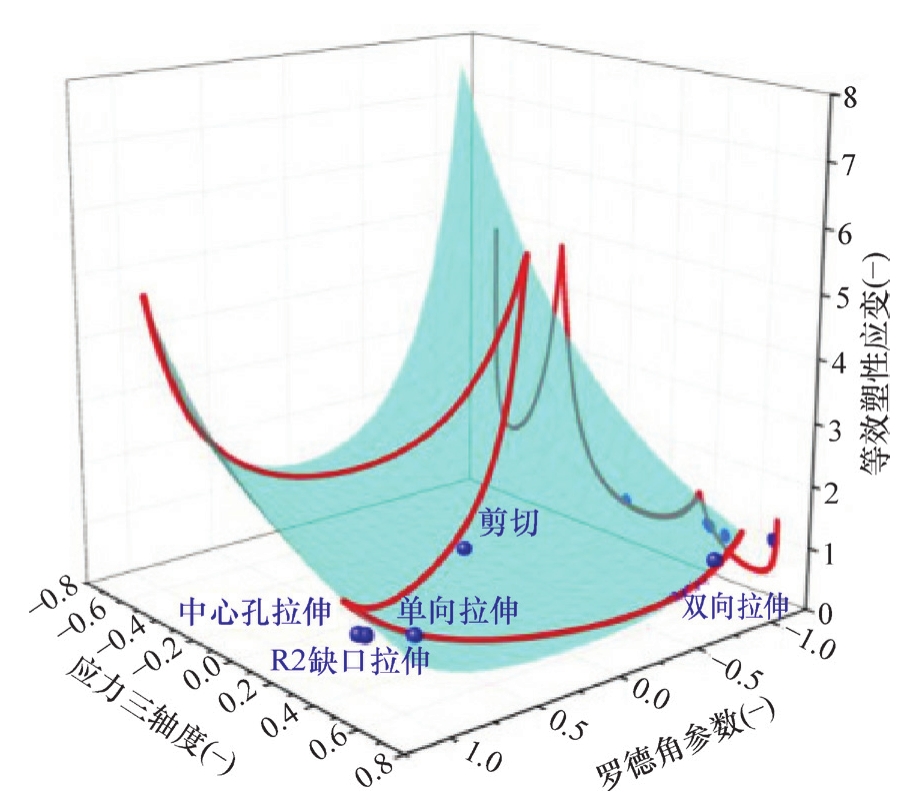

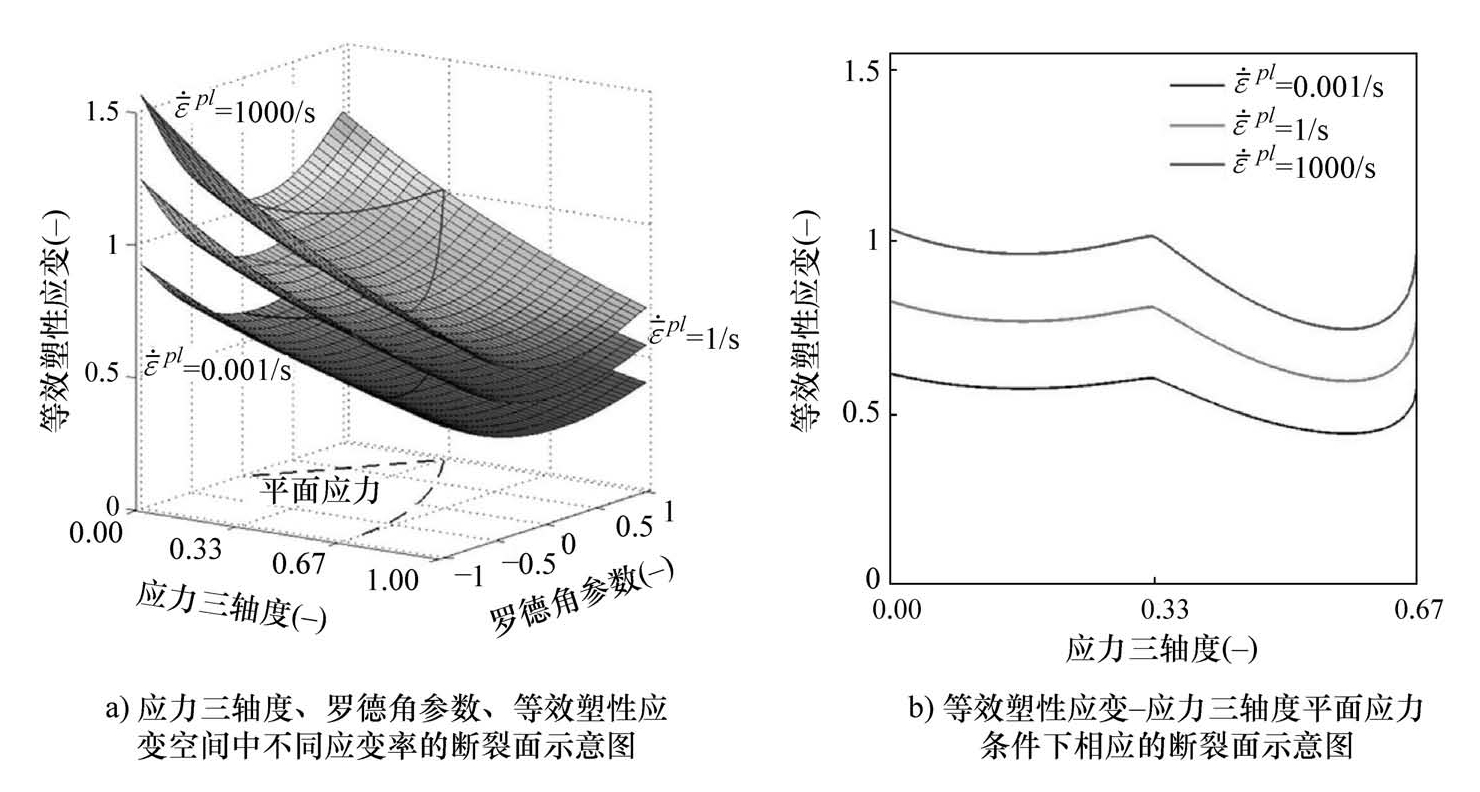

采用损伤累积方法拟合得到MMC断裂准则在三维空间的展示如图4-17(见彩插)所示。通常薄壁钢板在使用中是假设符合平面应力状态的,可以通过设三个主应力之一为0的方式来求得,在三维空间中表现为3个平面。与MMC 断裂准则曲面相交,产生三条曲线,即为平面应力状态下的MMC 模型,如图4-17中的3条红色实线所示。若将这3条曲线投影到等效塑性应变-应力三轴度的平面内,得到相互连接的三段曲线,即为常用于有限元软件材料断裂性质的输入参数。3种方法标定结果在平面应力下的曲线如图4-18所示。可见,三种方法的结果是较为相近的。

图4-17 MMC准则的三维表征结果(损伤累积法)

图4-18 3种方法标定结果在平面应力假设下的标准结果

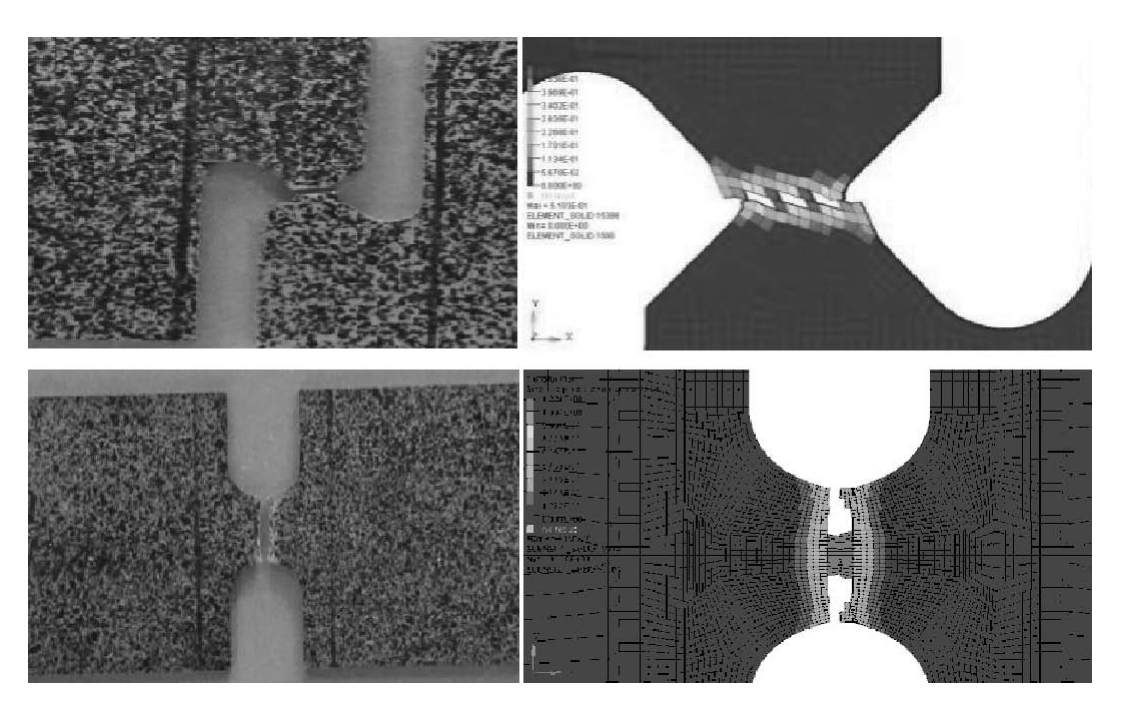

完成DP钢的断裂特性MMC准则标定后,采用材料试验级别进行仿真对标,确认其断裂应变和断裂时刻与试验结果接近,图4-19中对比了剪切和缺口试验和仿真中试件断裂位置,MMC准则较好地表征了钢板的断裂情况。

图4-19 试验和仿真中试件断裂位置对比

加载速度不仅对钢板的流动应力有影响,对其断裂特性同样影响较大,Christian和Dirk研究分析了一种DP590钢板的断裂特性,当加载速度从7.6×10 -6 m/s提高到4.2m/s时,发现延性大幅提高,相应的断裂等效塑性应变均增大,如图4-20所示。在实际的断裂仿真应用中,通常是首先标定出钢板在准静态工况下的断裂准则,并设置缩放系数来模拟断裂特性的应变率效应。

图4-20 断裂面示意图