锂离子电池储能系统的安全风险源从性质上可分为电激源、热激源和机械激源。锂离子电池在经历电滥用(过充、过放、短路等)、热滥用(过热)、机械滥用(挤压、跌落、碰撞等)等各种滥用后,电池内部会发生复杂的物理化学反应、电化学反应,这些反应过程会释放出大量的反应热,促使电池热失控进而起火燃烧,甚至爆炸。这些滥用属于外部因素,当电池本身存在内部缺陷时,也可能出现安全问题,比如电池制造过程中引入电芯内部的颗粒杂质、电池使用过程中出现的锂枝晶现象、电池长期循环使电芯鼓胀变形等都可能造成电池内短路,其后果既造成内短路电池的失效,又引起并联电池组内其他电池的外短路,造成连锁反应。

锂离子电池储能系统的安全风险源除了外部的各种激源和电池本体的内部缺陷外,还可能来自于电池成组集成后的串并联结构、系统散热、模组设计施工缺陷、环境因素、容量(功率)标注不准确等,这些均可能使电池处于异常状态而引发安全问题,比如散热结构设计不合理使某位置电池始终处于较高温度、模组安装施工问题造成电池模组局部接触电阻大形成热点、电池组长期循环后单体一致性变差使个别电池过充/过放、并联结构的电池经过长期循环后出现电流分流现象造成使个别电池过电流等。另外,锂离子电池的包装也是一项安全风险源,除了符合运输、安装、防水防尘等要求外,锂离子电池的包装还应标明电池类型和容量(功率),尤其是梯次利用的电池,更应在包装上详细标识出电池当前的容量和适用功率要求,否则可能会造成梯次利用电池的电滥用,出现安全问题。

目前国内外已经开展了大量的锂离子电池安全问题的研究,从热失控机理、材料热稳定性、电池热失控副反应等方面分析了锂离子电池安全问题的发生发展规律,但是在锂离子电池安全问题的危害性评估、安全风险评价方面还有待于深入研究,尤其是需要充分认知在电池模块、电池簇、电池系统等规模更大的层级上,锂离子电池安全问题的发生机制、临界条件以及危害性,为锂离子电池储能系统的安全设计及人员防护提供基础和依据。

4.2.2.1 电池爆炸前温升变化

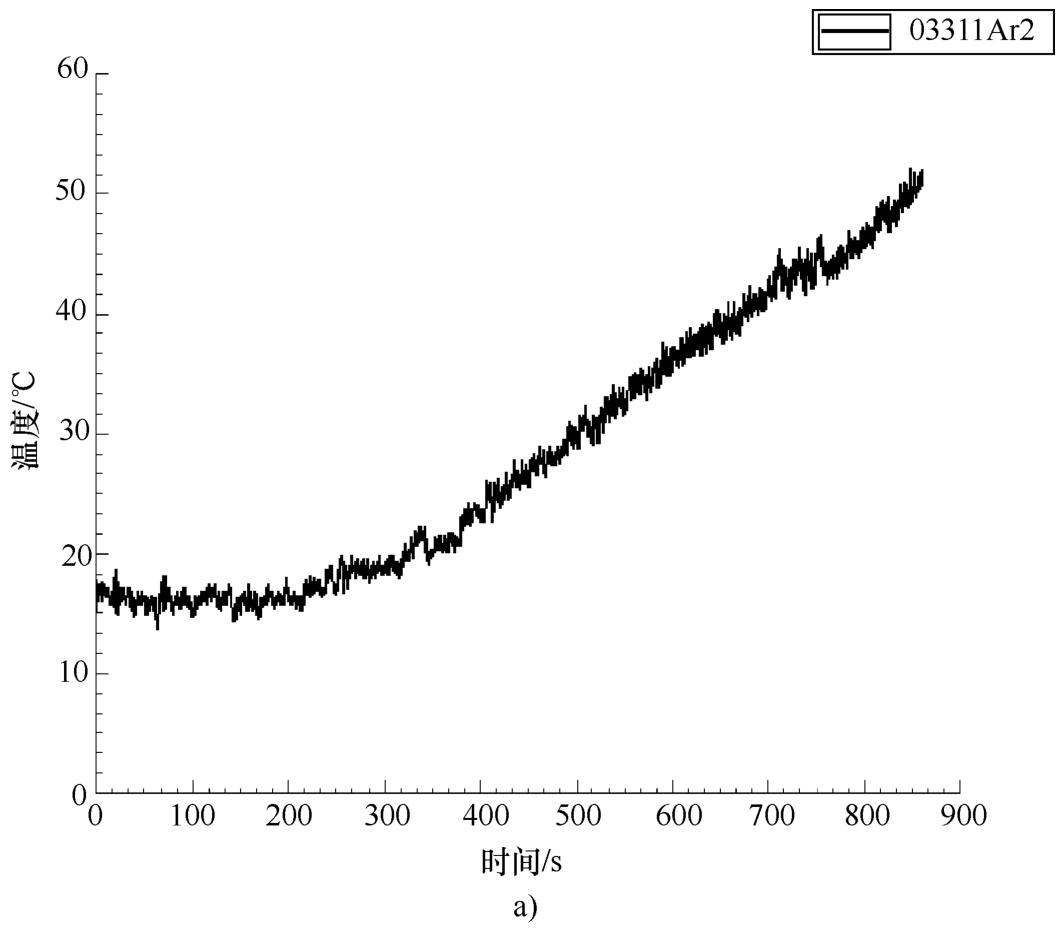

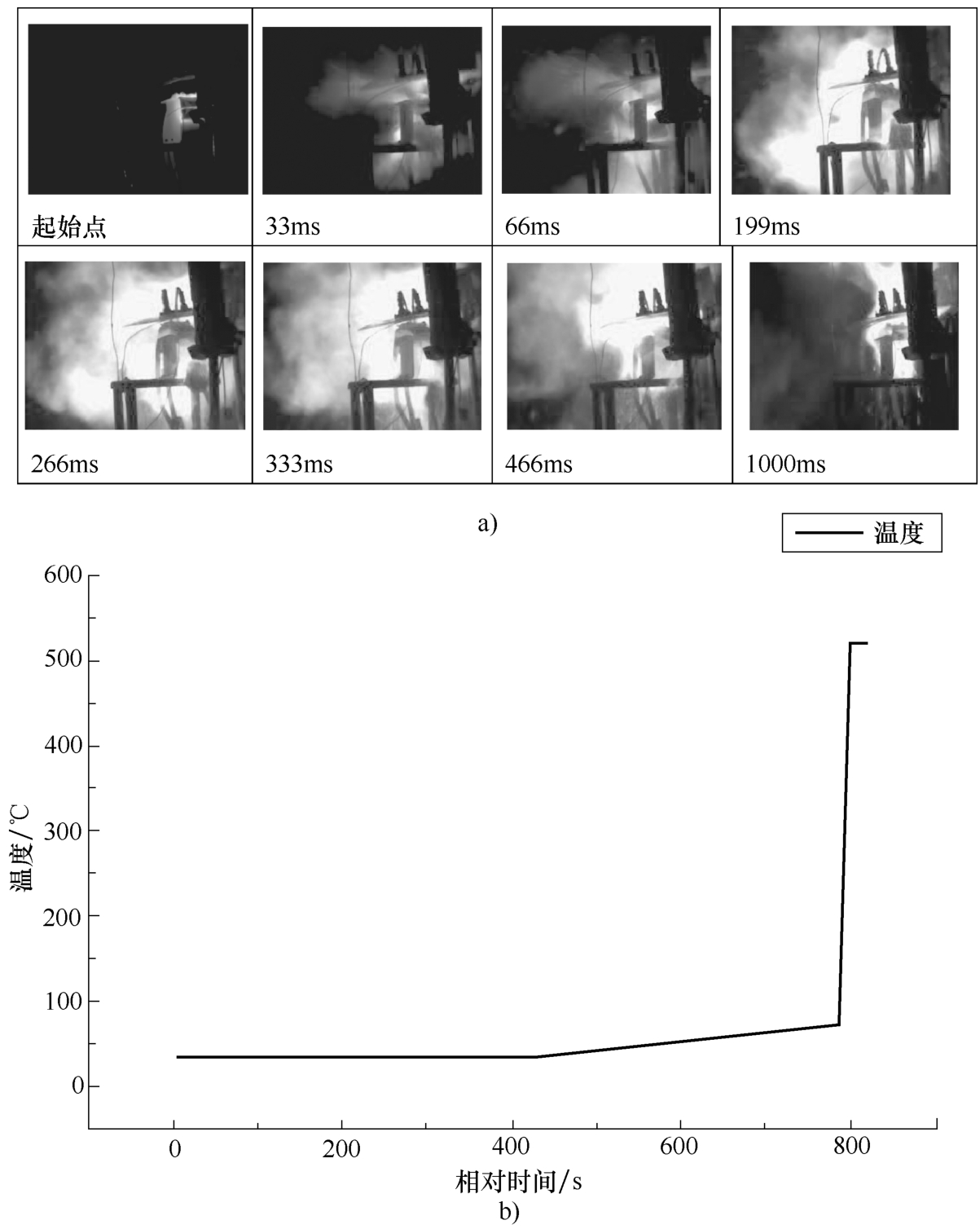

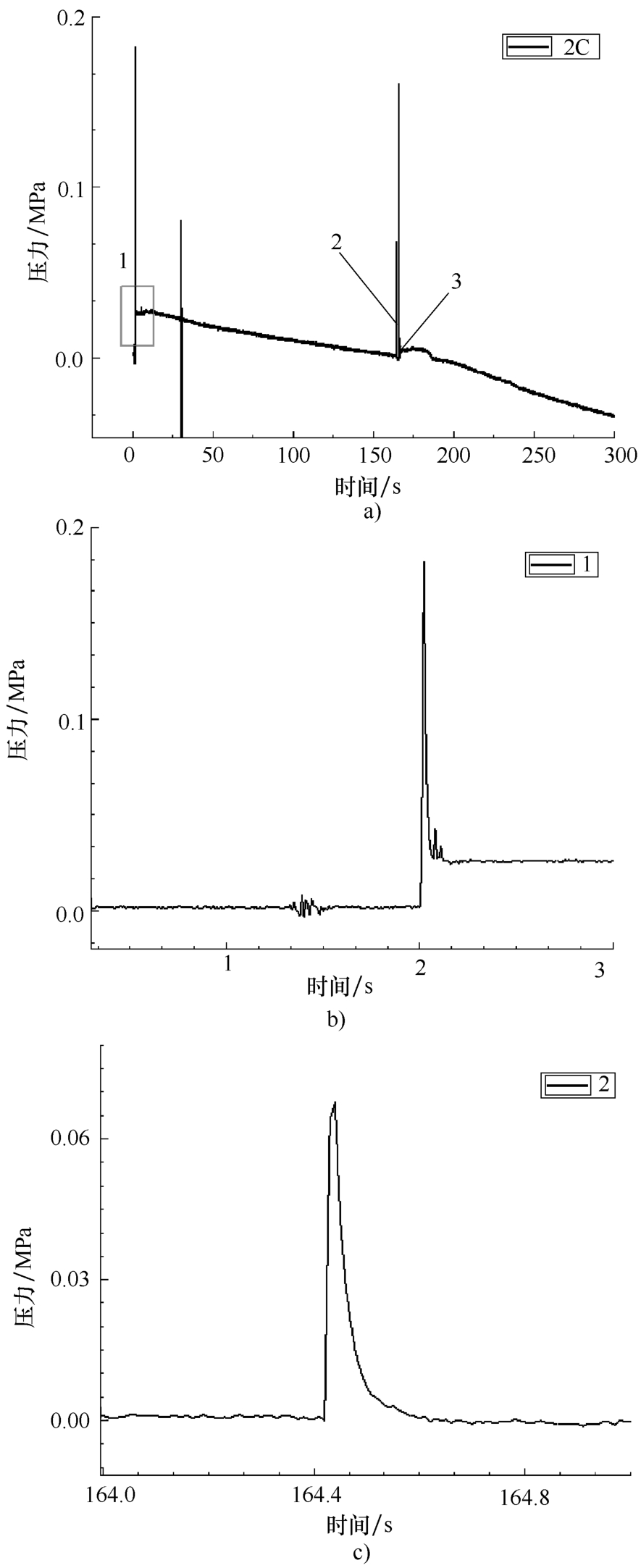

电池在充放电过程中由于极化电阻的存在和化学反应热的存在,电池会产生一定的热量积蓄在壳体内造成温度的上升,这种温度的积蓄可能会引发新的放热副反应。电池单体在2C倍率过充时的温升图如图4-1所示。

图4-1 电池单体在2C倍率过充时的温升图

图4-1 电池单体在2C倍率过充时的温升图(续)

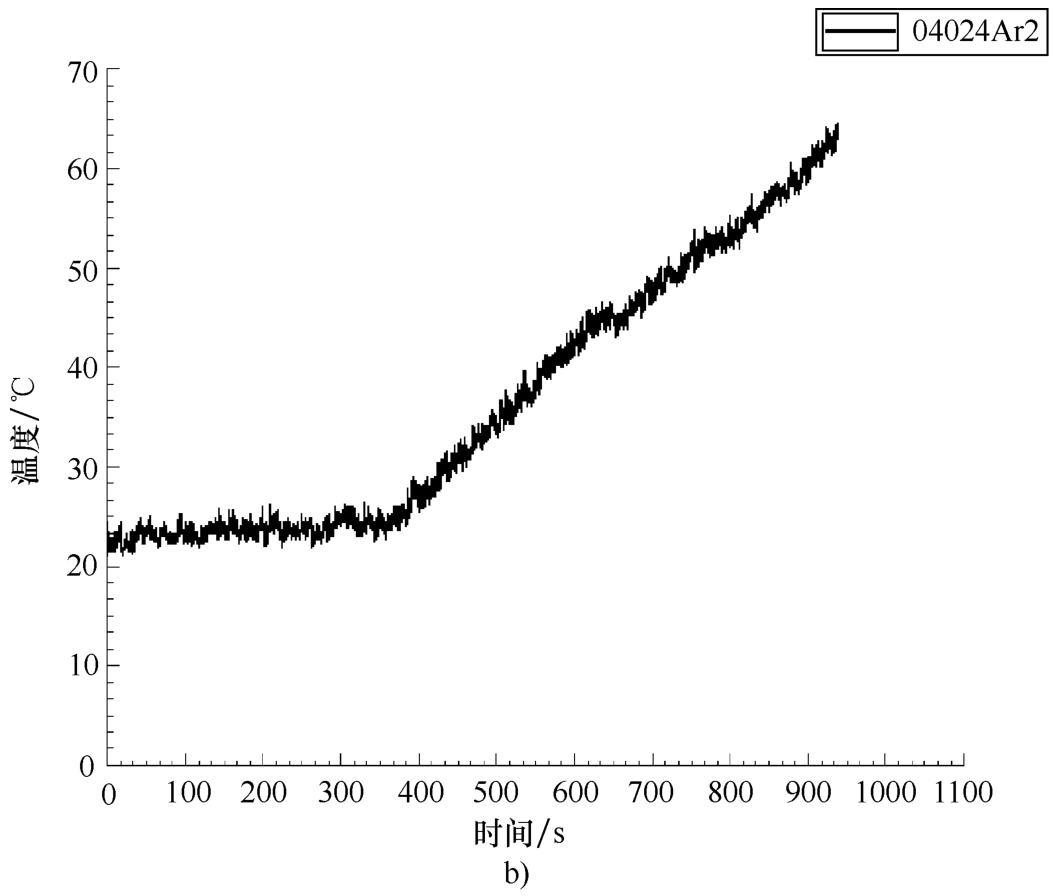

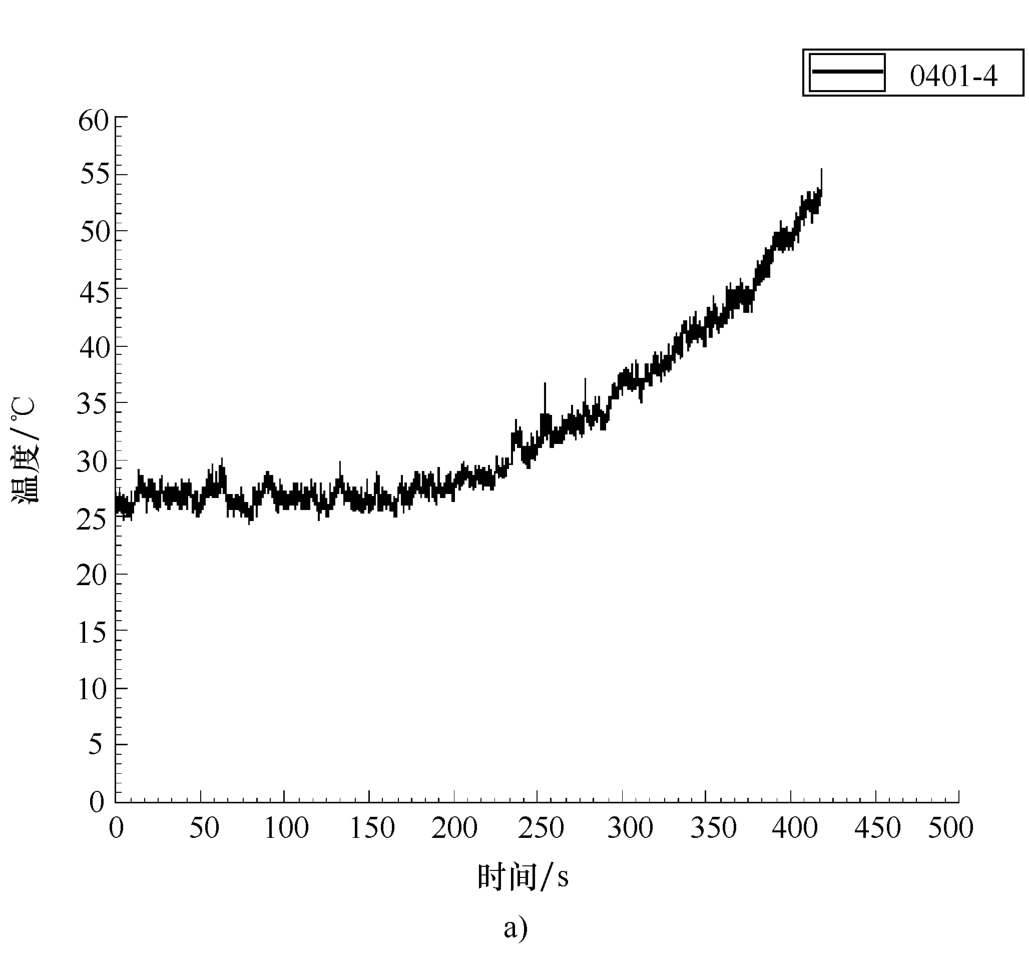

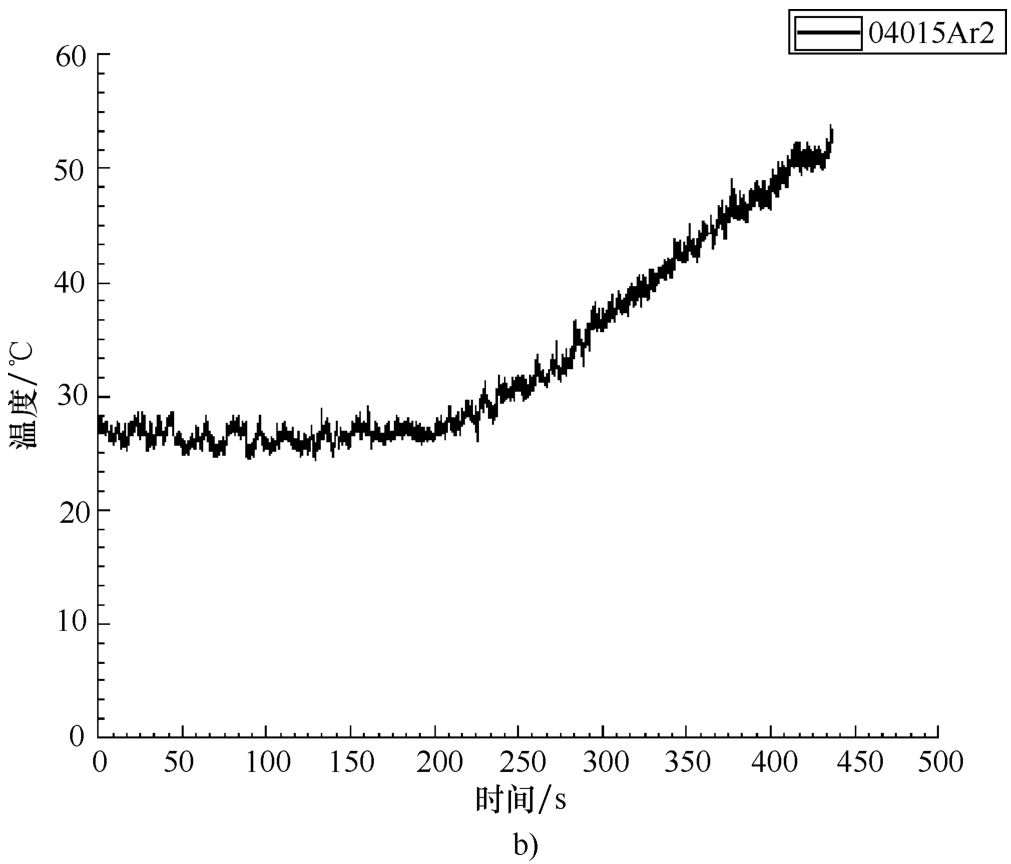

图4-2所示为电池单体在3C倍率过充时的温升图。

图4-2 电池单体在3C倍率过充时的温升图

图4-2 电池单体在3C倍率过充时的温升图(续)

电池的温升情况大致分成两个阶段,第一阶段电池温度没有明显变化,第二阶段电池温度快速上升。随着电池充电倍率的增加,第一阶段电池保持稳定的时间越来越短,这是因为倍率的增加使得电池完成充电的时间减少所致;第二阶段的时间同样是越来越短,这是由于充电倍率的增大,使得电池内反应变得更加激烈,温度上升得更快。

4.2.2.2 电池爆炸后喷出物温度变化

电池在过充到一定阶段,电池内压过大超过电池泄压阀的临界压力强度时就会发生破裂,随后电池内部的高压气液混合物就会喷出,在喷射过程中遇到氧气,并与空气、电池测试支架摩擦,就会发生爆炸。图4-3所示为电池单体在2C过充致爆时红外热像图以及最高温度点随时间变化曲线。

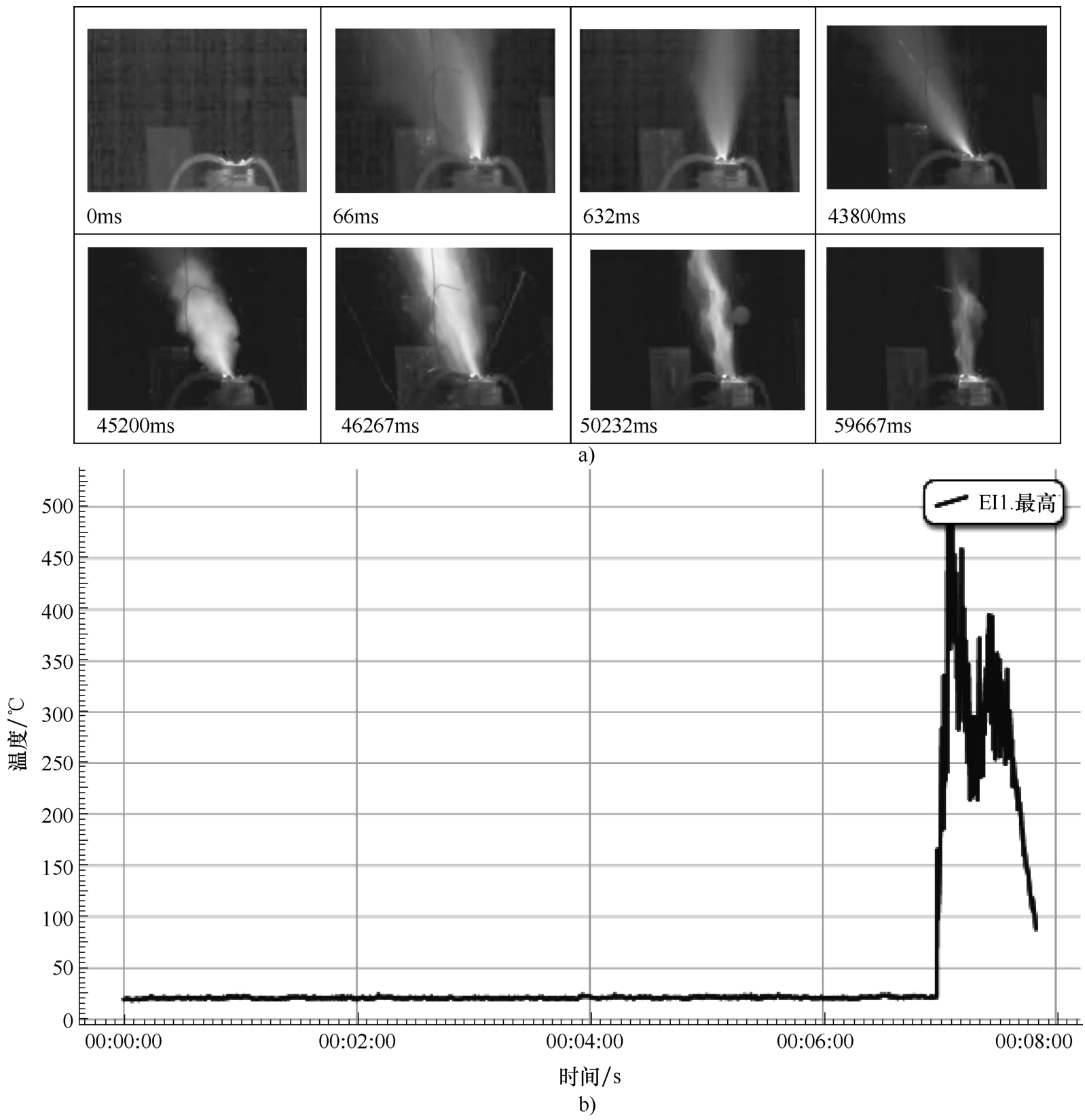

图4-4所示为电池单体在3C过充致爆时红外热像图以及最高温度点随时间变化曲线。

从图4-3和图4-4可知,测试的电池单体爆炸燃烧温度在550~600℃范围内,且电池发生爆炸后随着喷射物的耗尽,电池周边温度迅速降低,但是电池壳体温度仍然较高。电池单体的爆炸燃烧温度与电池单体的能量有关,对于百Ah级的大容量锂离子电池的爆炸燃烧温度可能超过1000℃。

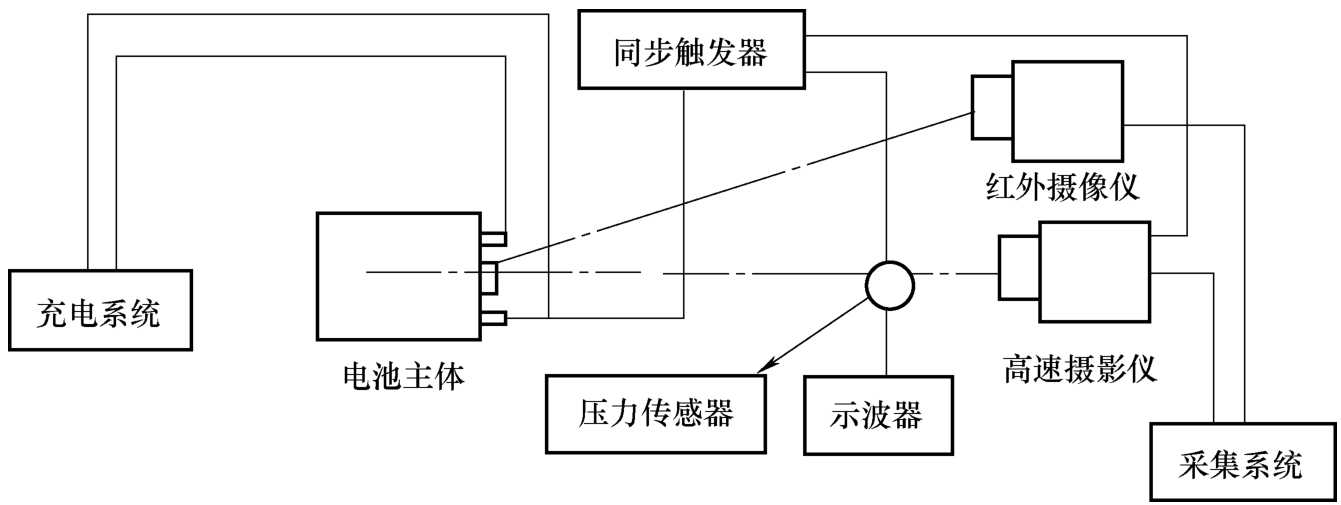

4.2.3.1 电池连锁爆炸反应试验平台配置

为了定量测量锂离子电池连锁爆炸产生的冲击波,搭建电池爆炸试验平台,如图4-5所示,包括对电池组的充电系统、电池组主体及测试支架、红外测温系统、电池组爆炸数据采集系统等。电池组爆炸数据采集系统由同步触发器、高速摄影仪、压力传感器、红外摄像仪等组成;单电池爆炸时产生的声音,使得音频采集给同步触发器一个电信号,接到同步触发器的电信号,立刻向高速摄影仪、压力传感器和红外摄像仪传递触发信号,使得仪器同时工作,记录电池爆炸时的物理参数。

图4-3 电池单体在2C过充致爆时红外热像图以及最高温度点随时间变化曲线

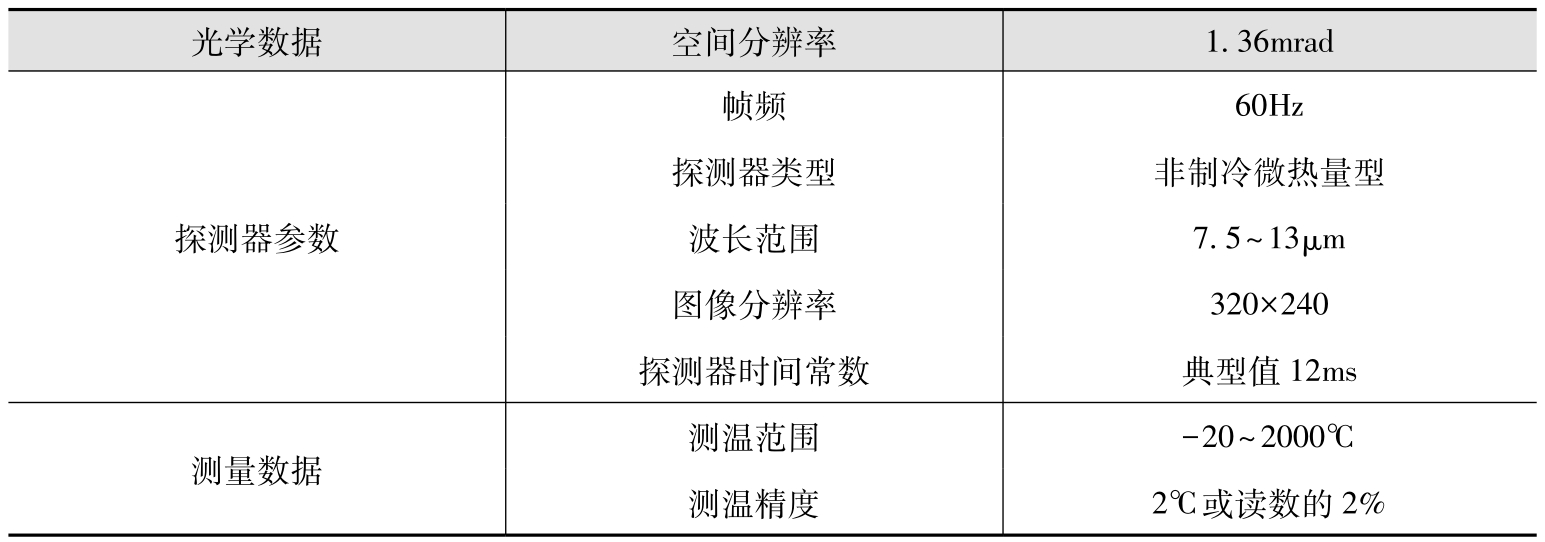

考虑到电池爆炸时喷射方向的随机性,共使用四个相同型号的传感器,传感器正对着电池的最大面,两侧各放置2个压力传感器。同样由于电池爆炸喷射方向的随机性,电池喷射物可能不会经过高温热电偶,而红外摄像是对整个摄像视野内的温度观测,因此电池喷射物的温度以红外摄像记录为准,而电池壳体的温度以高温热电偶数据为准。红外热像仪参数见表4-1。为了处理红外热像仪、高速摄影仪和传感器的位置关系,红外热像仪在电池的一侧,斜对着电池的最大面,与电池保持在同一高度,距电池120cm,选择的量程是0~2000℃。

图4-4 电池单体在3C过充致爆时红外热像图以及最高温度点随时间变化曲线

图4-5 电池爆炸试验平台

表4-1 红外热像仪参数

使用的高速摄影仪,采用1360×1024分辨率。为了保护高速摄影仪,将其放置在观测窗外,通过观测窗拍摄电池爆炸瞬态场景,距电池400cm。电池的支架高120cm。

4.2.3.2 电池单体爆炸反应冲击波分析

为了进行对比分析,在同样试验条件下分别进行了某型号的锂离子电池单体的过充致爆试验和3并电池组的连锁爆炸试验,过充倍率为2C和3C。

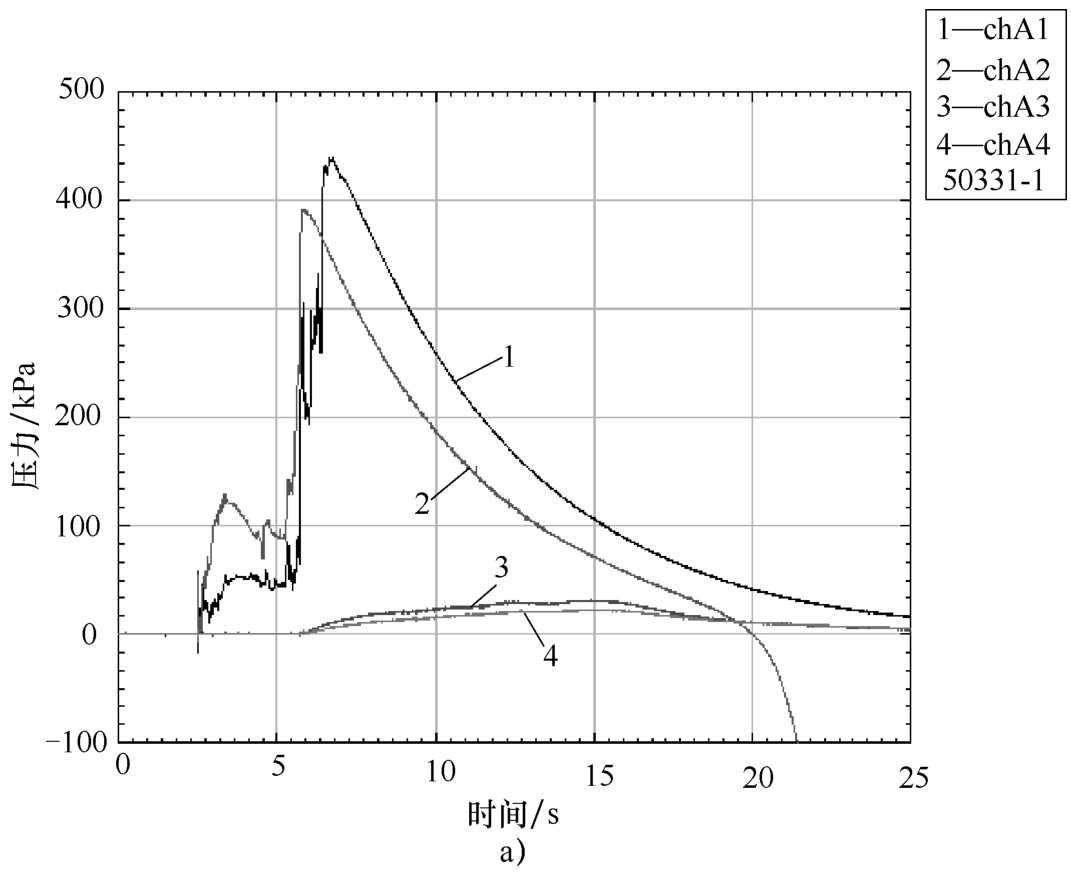

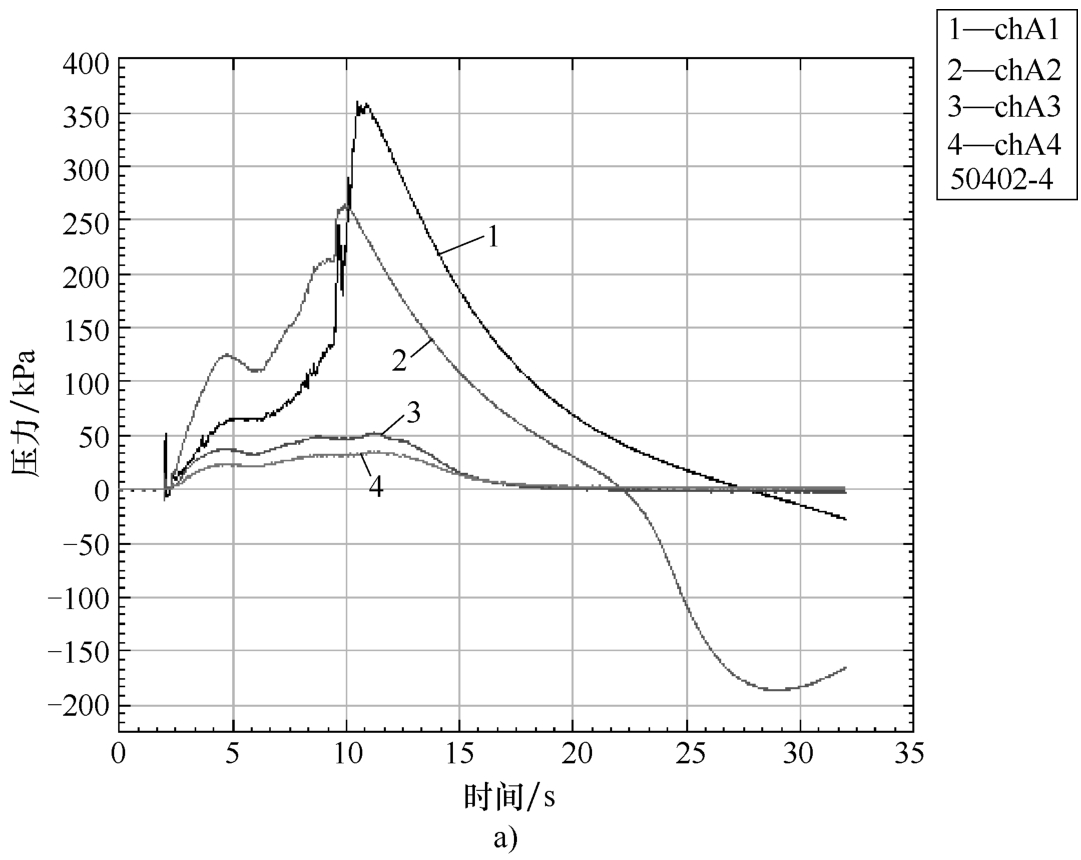

图4-6和图4-7所示为电池单体2C过充致爆冲击波波形(试验编号分别为50331-1和50402-4)。

图4-6 电池单体2C过充致爆冲击波波形(试验编号50331-1)

图4-6 电池单体2C过充致爆冲击波波形(试验编号50331-1)(续)

在电池单体2C过充致爆试验中(编号50331-1),1号传感器采集到爆炸的峰值压力是66.2420kPa,爆炸开始采集到信号的时间是2.5003s。该压力第一个峰值到达时间为2.5083s,超压Δ P 为66.2160kPa。如图4-6所示。已知1、2、3、4传感器距离爆炸对象表面的距离是20cm。电池开口方向朝向1、2传感器,所以测得的压力比较清晰明显。2号传感器采集到爆炸的峰值压力是53.0214kPa,爆炸开始时间是2.50095s,该压力第一个峰值到达时间为2.5052s,超压Δ P 为52.9918kPa。1号与2号传感器的结束时间差异与采集到的峰值压力的不同,再一次印证了爆炸开口方向对数据的影响。电池喷射的最大压力是437.4144kPa。

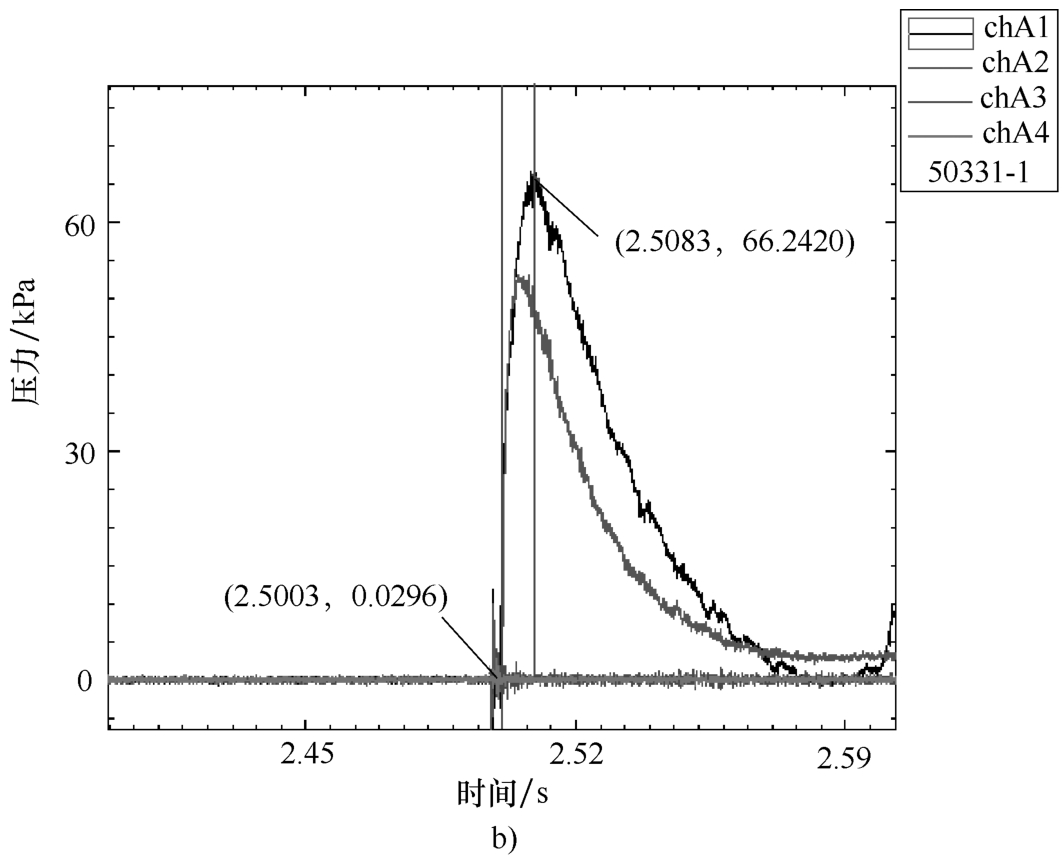

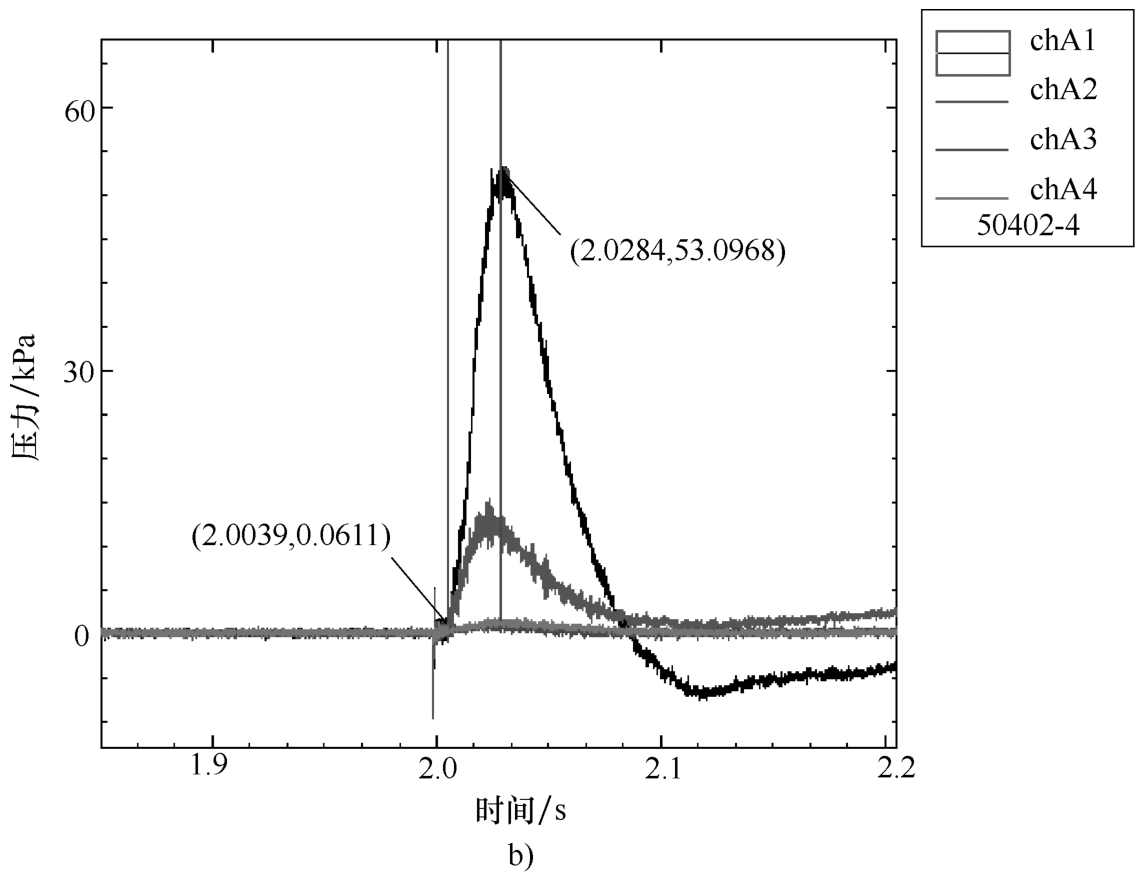

图4-7 电池单体2C过充致爆冲击波波形(试验编号50402-4)

图4-7 电池单体2C过充致爆冲击波波形(试验编号50402-4)(续)

在电池单体2C过充致爆试验中(编号50402-4),爆炸的峰值压力是53.0968kPa,爆炸开始采集到信号的时间是2.0039s。该压力第一个峰值到达时间为2.0284s,超压Δ P 为53.0357kPa。如图4-7所示。已知1、2、3、4传感器距离爆炸对象表面的距离是20cm。电池开口方向朝向1、2传感器,所以测得的压力比较清晰明显。电池喷射的最大压力是352.2187kPa。

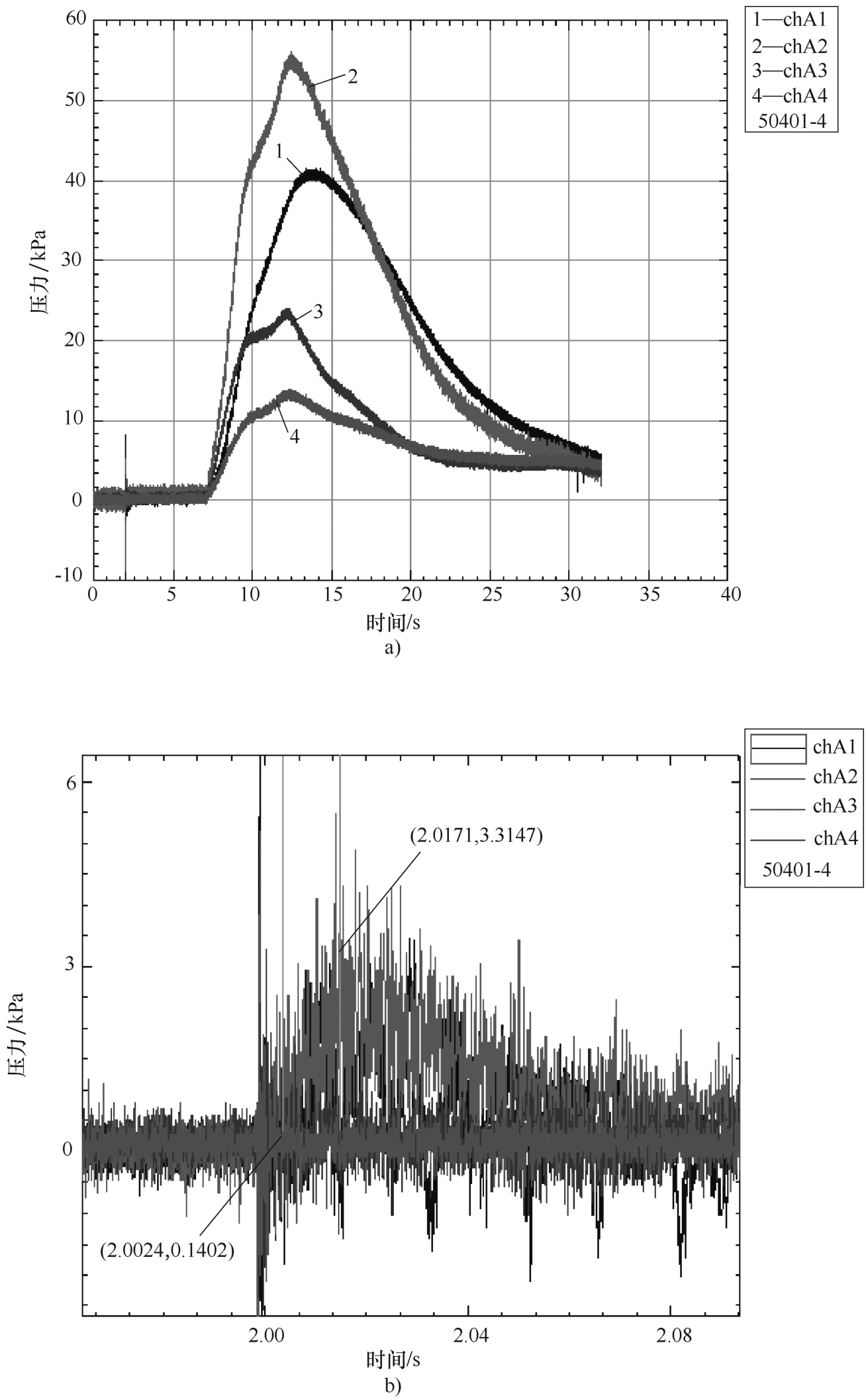

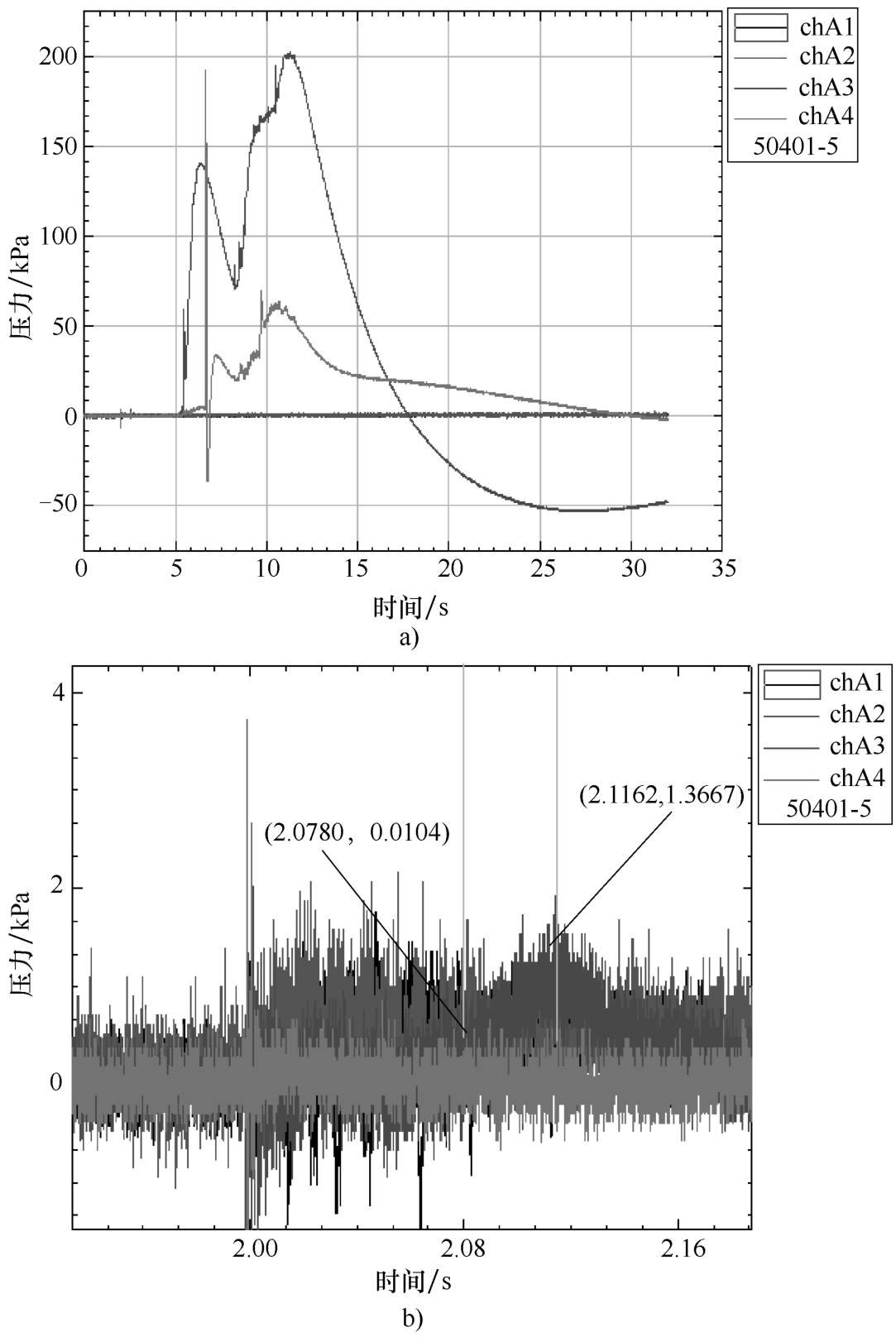

图4-8和图4-9所示为电池单体3C过充致爆冲击波波形(试验编号分别为50401-4和50401-5)。

电池单体3C过充致爆试验(编号50401-4),爆炸的峰值压力是3.3147kPa,爆炸开始采集到信号的时间是2.0024s。该压力第一个峰值到达时间为2.0171s,超压Δ P 为3.1745kPa。如图4-8所示。已知1、2、3、4传感器距离爆炸对象表面的距离是20cm。主要是电池开口偏向上方,导致两边的传感器接收到的爆炸压力较小。电池喷射的最大压力是55.3828kPa。

电池单体3C过充致爆试验(编号50401-5),爆炸的峰值压力是1.3667kPa,爆炸开始采集到信号的时间是2.0780s。该压力第一个峰值到达时间为2.1162s,超压Δ P 为1.3563kPa。如图4-9所示。已知1、2、3、4传感器距离爆炸对象表面的距离是20cm。主要是电池开口偏向上方,导致两边的传感器接收到的爆炸压力较小。电池喷射的最大压力是200.3104kPa。

图4-8 电池单体3C过充致爆冲击波波形(试验编号50401-4)

图4-9 电池单体3C过充致爆冲击波波形(试验编号50401-5)

4.2.3.3 电池连锁爆炸反应冲击波分析

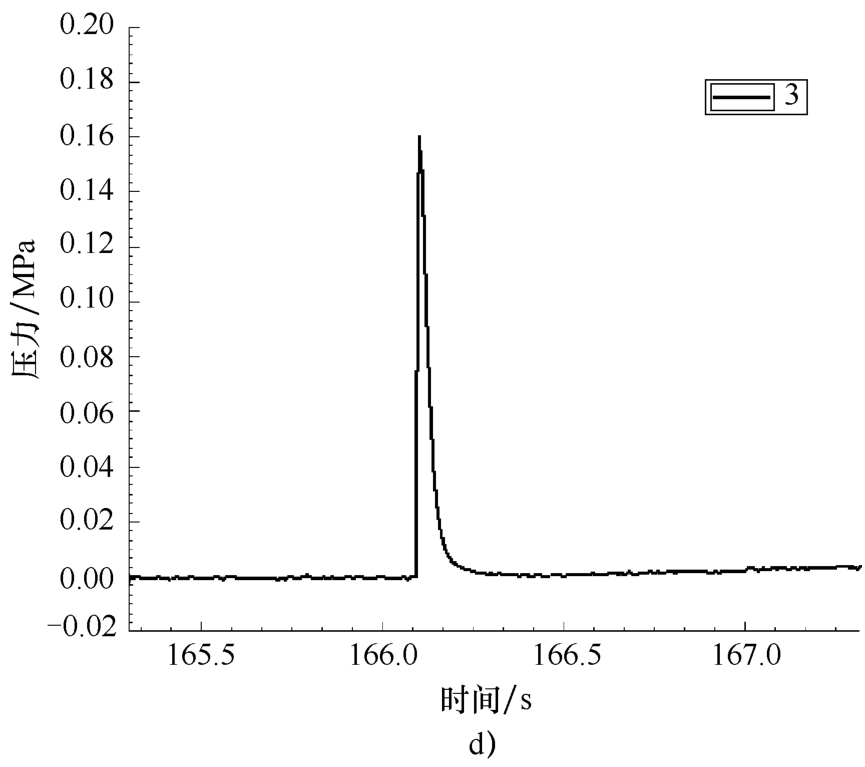

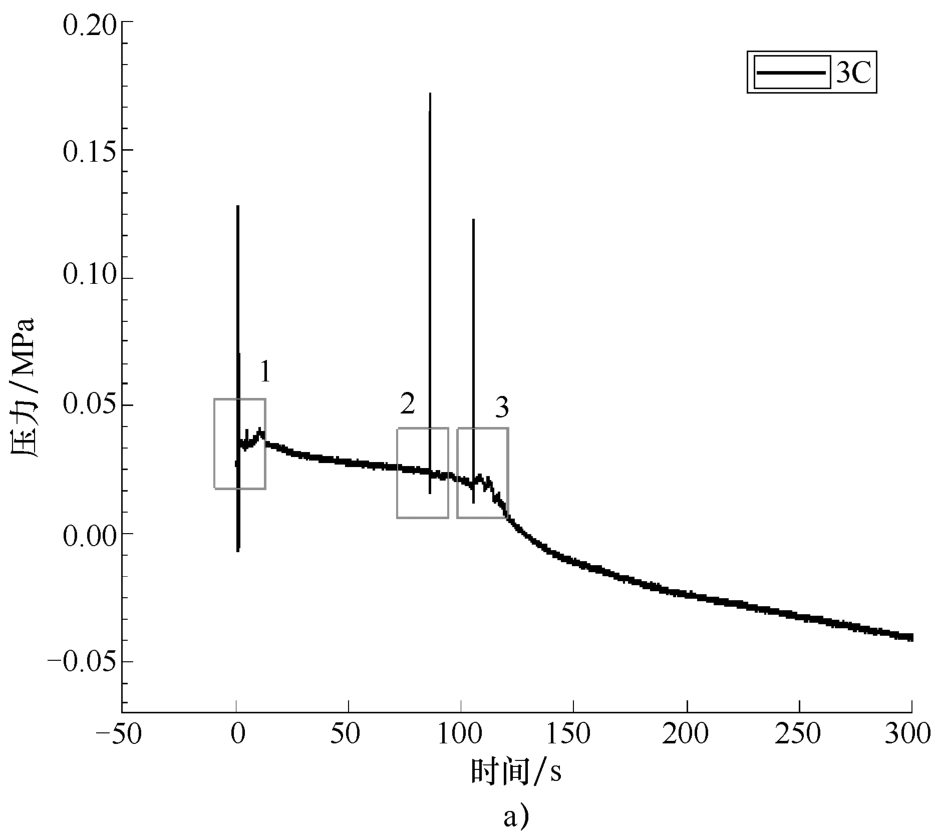

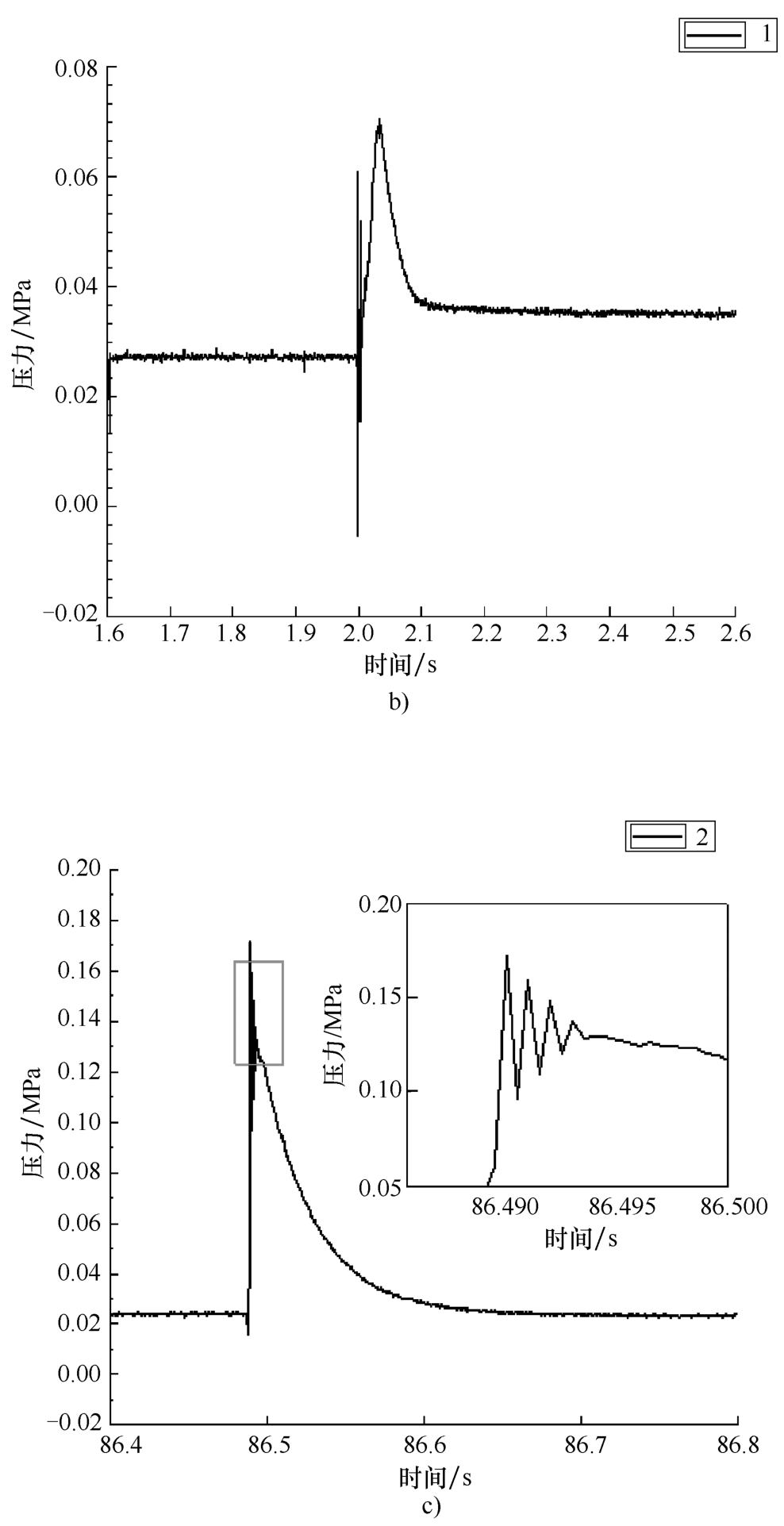

在与锂离子单体爆炸试验同样条件下进行电池组的过充致爆试验,图4-10所示为3并电池组2C过充连锁爆炸冲击波波形及放大图。

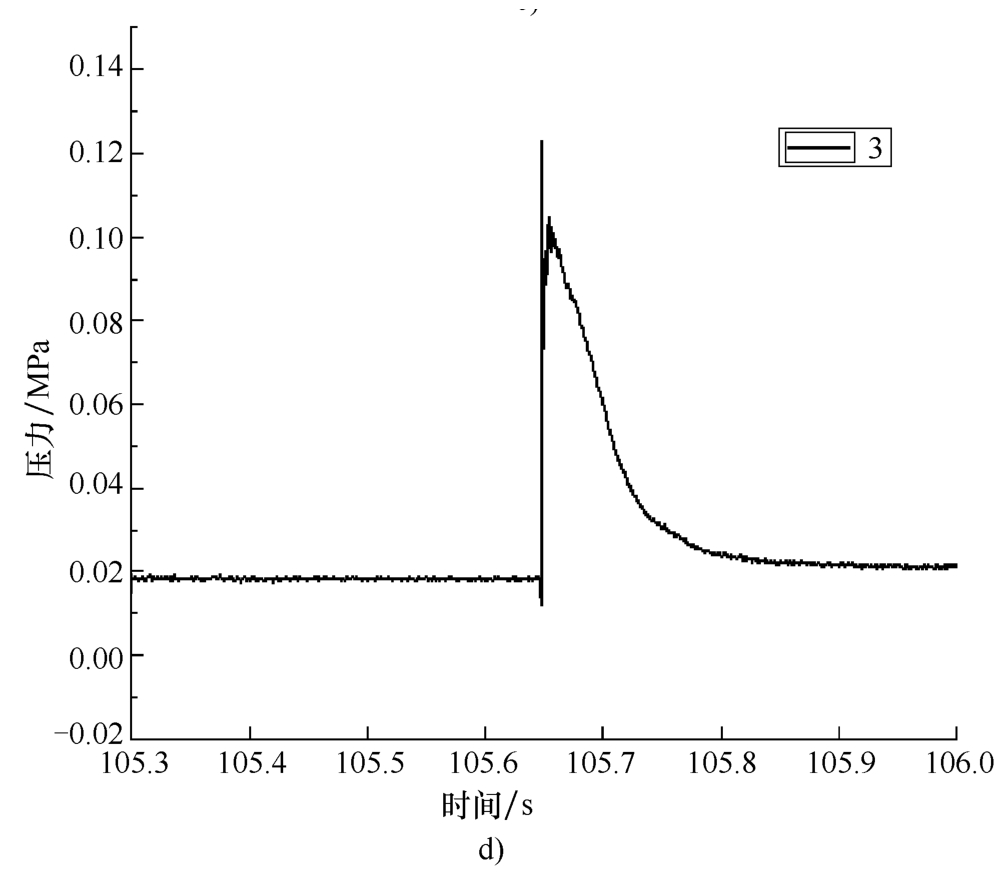

图4-11所示为3并电池组3C过充连锁爆炸冲击波波形及放大图。

对于3C来说,第二次爆炸电池出现了有规律的压力变化。这种振荡说明电池内的气体是有一定规律性地喷出。在爆炸时,电池内部的化学反应继续进行,为爆炸提供能量和物质;爆炸后,释放出大量的可燃性气体,可燃性气体的浓度达到一定程度,在外界一定的刺激下(电、火等),就会发生二次爆炸-气体爆炸。

图4-10 3并电池组2C过充连锁爆炸冲击波波形及放大图

图4-10 3并电池组2C过充连锁爆炸冲击波波形及放大图(续)

三次爆炸的时间间隔没有规律性,在第一个电池发生爆炸后,有的立刻发生爆炸,有的需要60多秒才开始爆炸,这种随机性可能与电池喷射有关,这是因为电池喷射有一定的方向性,这种方向性导致未爆电池接收的能量是不一样的。如果电池喷射正对着未爆电池,那么爆炸的时间间隔就短一些;如果电池喷射没有直接对着未爆电池,那么爆炸的时间间隔就长一些。

图4-11 3并电池组3C过充连锁爆炸冲击波波形及放大图

图4-11 3并电池组3C过充连锁爆炸冲击波波形及放大图(续)

图4-11 3并电池组3C过充连锁爆炸冲击波波形及放大图(续)

材料燃烧时产生的不完全燃烧有机质、碳质悬浮粒子以及水汽是形成烟雾的主要物质,不完全燃烧虽然会降低热释放量,但是烟雾的大量积聚会削弱光线,造成人员心理恐慌,而且烟雾中含有大量刺激性毒性成分,是造成火灾中人员伤亡的主要因素。

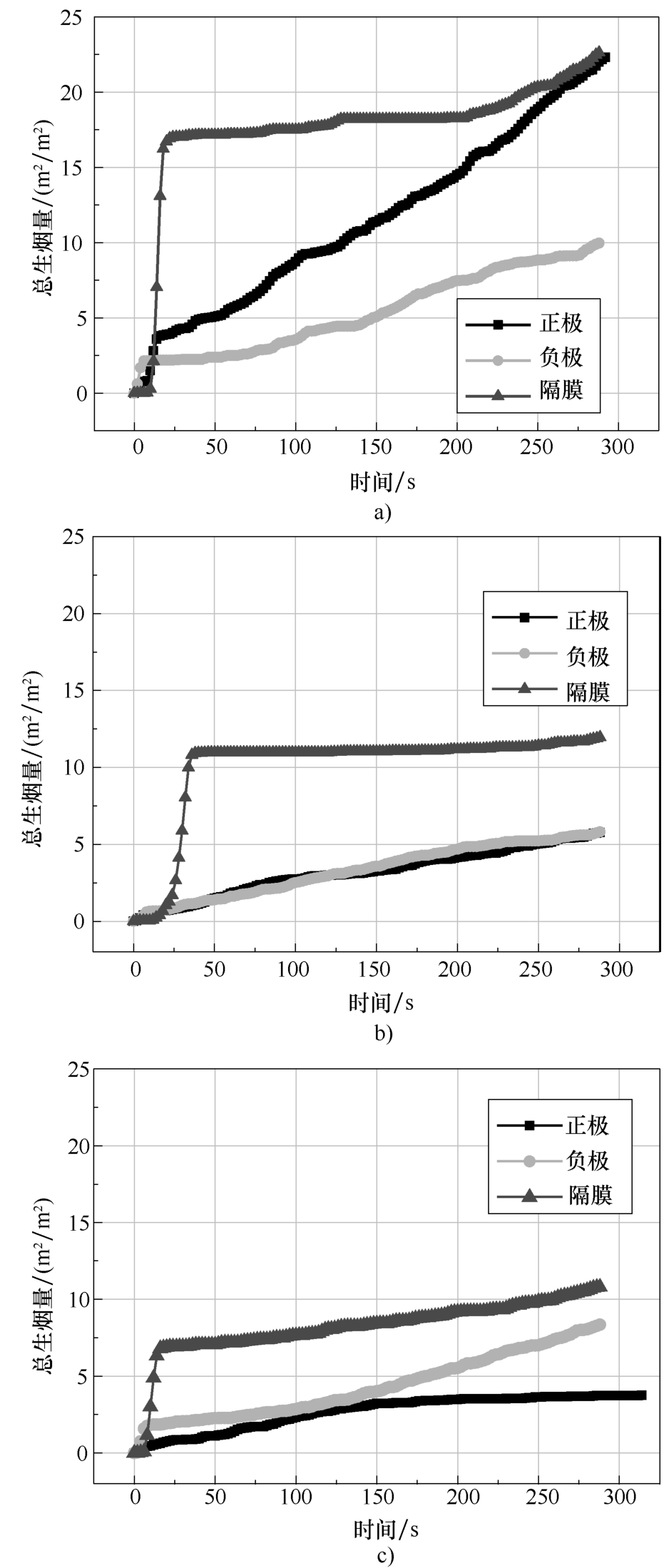

锂离子电池有多种体系,采用不同的电极活性物质,电池的燃烧产烟性可能会有所区别,因此采用锥形量热仪氦-氖激光系统测量目前几种典型的电池组件燃烧过程中的总生烟量,如图4-12所示。

三类电池组件的生烟量存在着一个共同点,即隔膜生烟量的变化与正极、负极存在明显区别,在三类电池组件中隔膜的生烟量在点燃后就开始迅速提高,然后逐渐稳定,而正极和负极随着燃烧过程持续稳定地释放出烟气。另外,对于锰酸锂电池和三元电池组件,隔膜的生烟量要显著高于正极和负极的生烟量,在这两类电池组件中正极的生烟量最低;对于磷酸铁锂电池组件,磷酸铁锂正极生烟量与隔膜接近,生烟量最低的是负极。

在电池组件中,隔膜一般是聚乙烯、聚丙烯等高聚物,分子结构中存在大量的碳氢键,在被点燃的情况下如果完全燃烧需要大量的氧气,但是在电池组件燃烧前期,空气中的大部分氧气被电解液的气相挥发物和电解液本身消耗掉了,因此这一阶段中隔膜的燃烧主要是不完全燃烧,产生了大量的烟气,这一阶段正对应电池组件热释放速率达到峰值的时刻。在此之后,电池组件的燃烧从气相/液相燃烧为主体逐渐转变为液相/固相燃烧为主体。正极、负极和隔膜的生烟量有明显差别,这可能是由于组件材料燃烧产生的不完全燃烧有机质、碳质悬浮粒子含量不同所致。

图4-12 总生烟量图,a)磷酸铁锂电池组件,b)锰酸锂电池组件,c)三元电池组件

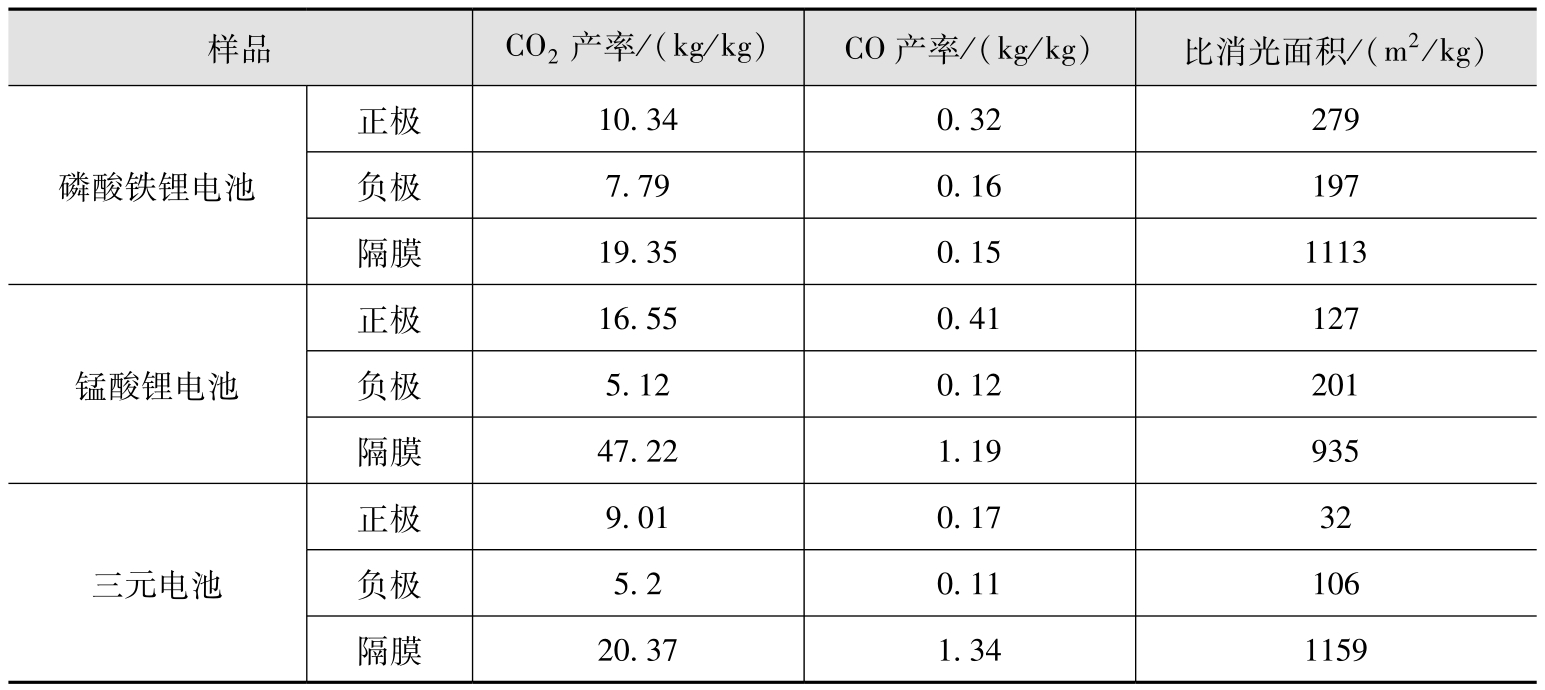

总生烟量表示材料单位面积燃烧时的累积生烟总量,而比消光面积表示试样分解挥发单位质量的可燃物所产生烟的能力。比消光面积是反映材料燃烧以及受热分解过程中某时刻消耗单位质量试样所产生的烟量。从表4-2中的数据可知,在三类电池组件中,对于锰酸锂电池和三元电池,均是隔膜的比消光面积最大,其次是负极、正极;对于磷酸铁锂电池,比消光面积最大的是隔膜,其次是正极、负极。结合图4-12的总生烟量可知,电池燃烧过程中烟气的主要来源首先是隔膜的不完全燃烧,其次是电极材料的燃烧和热分解。

另外,从表4-2的CO、CO 2 产率的数据中可以看出,电池组件对这些常规燃烧气相产物的产生能力也不同,隔膜燃烧释放出的CO 2 的能力最大,其次是正极、负极。隔膜燃烧释放的CO产率相对最大,这与隔膜的不完全燃烧相对应。

表4-2 电池组件生烟参数测试值

磷酸铁锂电池、锰酸锂电池、三元电池这三类电池是国内目前技术成熟、应用范围广泛的锂离子电池体系,它们的相同之处在于都使用石墨材料作为电池的负极,电解液也常用碳酸酯类作为溶剂,而不同之处在于这些电池的正极材料不同,电解液中含有的添加剂也可能不同。对于锥形量热仪测试结果的差异性,一方面是由于电池材料本身在燃烧和受热分解方面的本征性差异所决定的,比如正极材料的热分解行为,另一方面则是受到不同体系所适用的电解液成分(溶剂组分、添加剂种类等)和含量(富液、贫液),以及隔膜、负极成分差异等方面的影响,这些差异是锂离子电池组件燃烧性能差异的主要原因。

4.2.5.1 锂离子电池烟气的化学毒性评估

1.实验设备和判定准则

硅刀秒表、钢直尺、电子温湿度计、天平、比色管、气袋、取样系统;烟密度测试箱、恒温恒湿间;非分散红外分析仪,S2000型,北京天和力特科技有限公司。

产烟毒性危险等级评定所选标准:GB/T 8323.2—2008。

2.实验方案

在通风橱内,用硅刀将锂离子电池切割成所需的样品后,立即放入调试好的烟箱中,以GB/T 8323.2—2008为标准,在辐射照度为25kW/m 2 ,有引燃火焰的模式下进行测试。在实验开始后的1.5min和4min时,分别读取烟密度并记录。在4min后,取烟箱中的气体进行比色管检测毒气,并记录。

3.结果与讨论

(1)锂离子电池测试前后对比

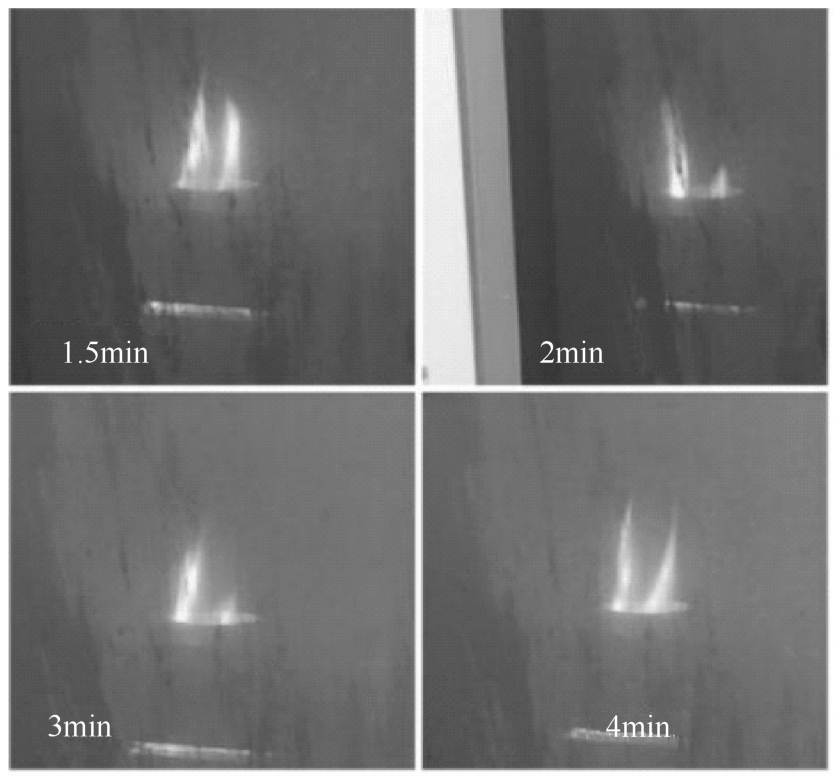

从图4-13中可以看出,在锂离子电池整体燃烧测试烟气毒性实验中,电池经有引燃火焰的模式辐照后,表面发生剧烈燃烧,且电池铝膜外包装、石墨、正负极、隔膜、电解液均发生燃烧现象。佐证了在锂离子电池实际燃烧时,其各个部分均会发生燃烧现象,并可能释放出CO、CO 2 、NO x 、SO 2 、HCN等有毒有害气体,为后续的实验进行铺垫。

图4-13 锂离子电池整体燃烧测试烟气毒性实验时火焰燃烧情况

从图4-13中可以看出,在实验过程中,锂离子电池燃烧时产烟较大,并且火焰变化情况为由大至小,再至大的过程,这可能与锂离子电池结构有关。

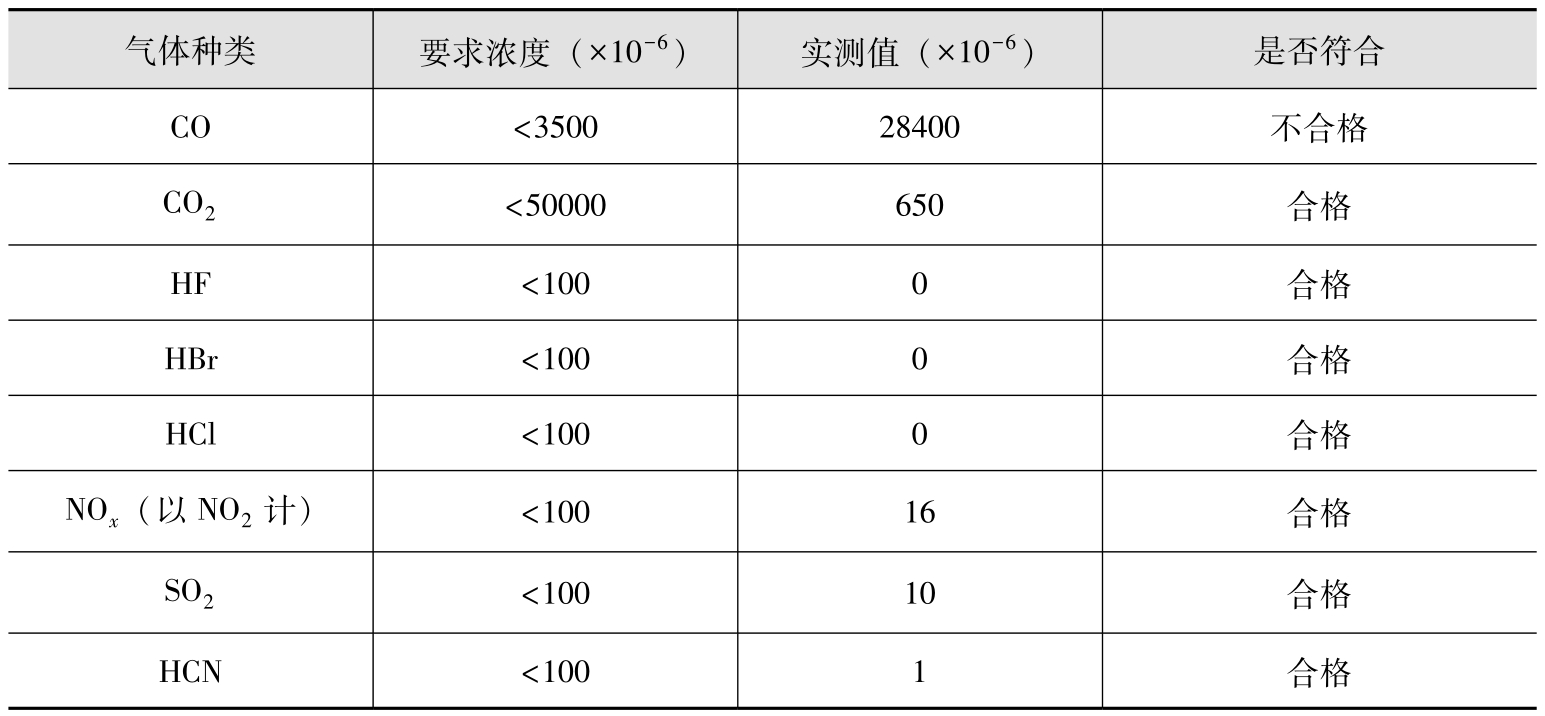

(2)毒性气体组分及含量

从表4-3中可以看出,当电池整体燃烧时释放出的毒性气体CO的实测值远远超出了安全浓度范围,会给人带来致命危害;而CO 2 、NO x 、SO 2 、HCN各组分含量均在安全浓度范围内,对人体有一定伤害,但属于非致命烟毒浓度。

表4-3 锂离子电池整体燃烧测得的毒性气体组分及含量与标准参照表

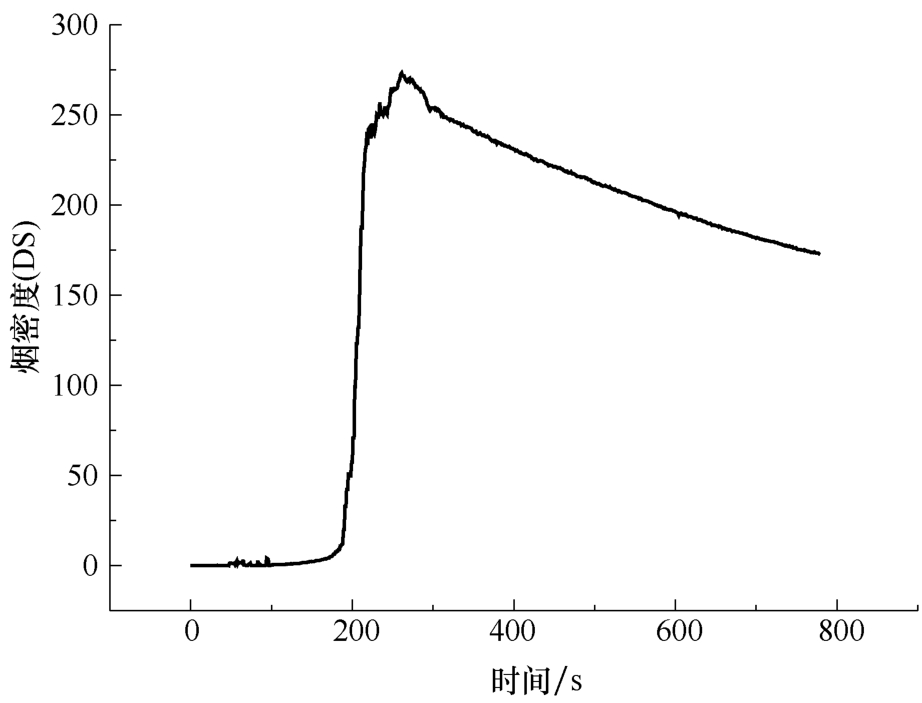

(3)烟密度

从图4-14中可以看出,试验开始后大约200s时材料开始产烟,并随着燃烧时间的推移,烟密度急剧增加至最大值,再缓慢减小。

图4-14 电池整体燃烧测得的烟密度曲线

根据判定标准操作,在90s时取样,测得烟密度为0(小于100),此时样品烟密度为合格;在240s时取样,测得烟密度为254.37(大于200),此时样品烟密度为不合格,产烟较大。说明在240s时,烟密度已经超过了合格范围,并在此条件下,会给人类的身体健康带来极大的危害,甚至可能导致死亡。

4.2.5.2 锂离子电池组分燃烧烟气的化学毒性评估

前一部分对锂离子电池整体燃烧产生的烟气的化学毒性进行了评估。本节将进一步探究锂离子在极端情况下,即锂离子电池中的各个组分均完全充分燃烧下释放的烟气毒性成分及含量。基于大量的阅读文献及查找资料,在锂离子电池燃烧时,由于电池的正负极、石墨的燃烧性能,这些组分并不会释放出有毒有害气体,因此只做锂离子电池的隔膜及电解液完全燃烧时所产生的烟气的化学危害评估研究。

1.实验设备和评定准则

电子秤、游标卡尺、钢直尺、电子温湿度计、比色卡、秒表;烟密度测试箱、恒温恒湿间、管式炉;离子色谱仪,CIC-D120型,青岛盛瀚色谱技术有限公司。

锂离子电池的隔膜及电解液,在完全燃烧条件下所产生的烟气的化学毒性危险等级评定所选标准:NF X 70-100,燃烧特性试验-对高温分解和燃气的分析——管式蒸镏法。此标准是以材料样品质量为1g的基准上,将其放入管式炉中部,并使其完全燃烧,再将收集的气体进行进一步的检测实验,最后根据检测结果参数对材料进行完全燃烧时,释放出烟气的危害毒性等级评估。

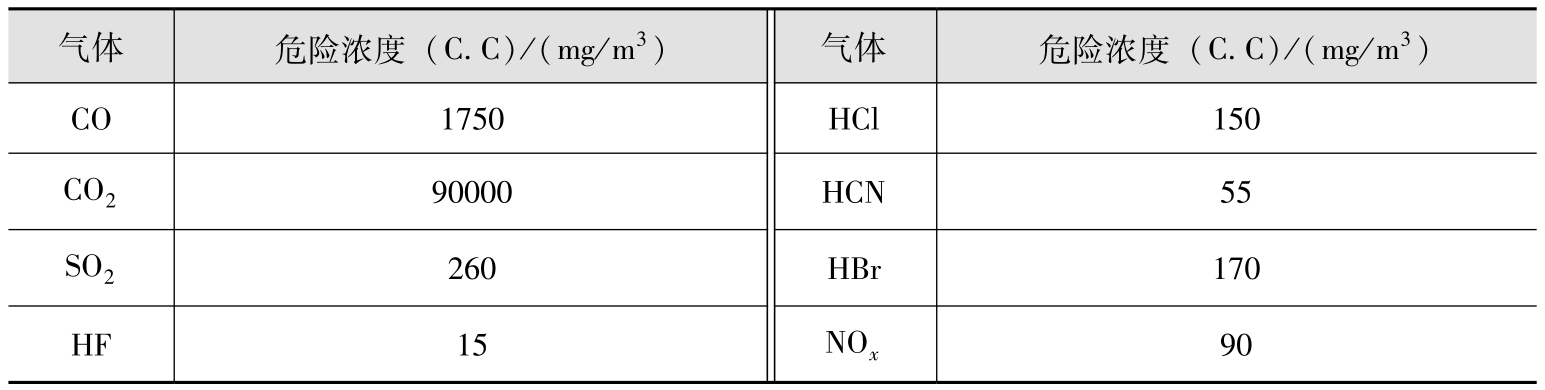

在法国NF X 70-100标准中,各个气体均有一个极限危险浓度,见表4-4,超出其危险浓度,均会给人体带来危险性伤害。

表4-4 NF X 70-100标准规定各气体的危险浓度

2.实验方法

1)打开管式炉预热,待管式炉的炉丝加热至600℃时,放样品并塞至管中间部位,盖上盖子同时按下秒表计时。

2)待燃烧10min后,停止收集气体,堵住关闭气袋口,同时取走样品。

3)将非分散红外仪校对后,将已收集气体的袋子连接至非分散红外仪的收集口,测CO、CO 2 的含量,待读数稳定后,即可读数并记录数据。

4)再将袋子连接至HCN、SO 2 、卤素(HCl、HBr、HF)、NO x 比色管,测气体成分。在用比色管法进行烟毒气体检测时,需分两次进行比色管测试,并按以下顺序进行连接:

①气袋管—卤素管—SO 2 —HCN—抽气筒。

②气袋管—NO x —抽气筒。

若有SO 2 ,则管会变黄色;若有HCN,则管会变桃红色;若有卤素,则管会变浅红色;若有NO x ,则管会变浅紫色。待抽气筒上的指示灯变白后即可读数,并记录。

5)在使用抽气筒时,应注意:

①气袋管连接小刻度进气端,抽气管连接大刻度出气端。

②用50mL量程抽气时,刻度度数应乘以2;用100mL量程抽气时,刻度示数即为数据。

6)若有超量程的或含量较大的成分,需进行离子色谱法或紫外分光法,来进一步精确测量。

3.实验结果

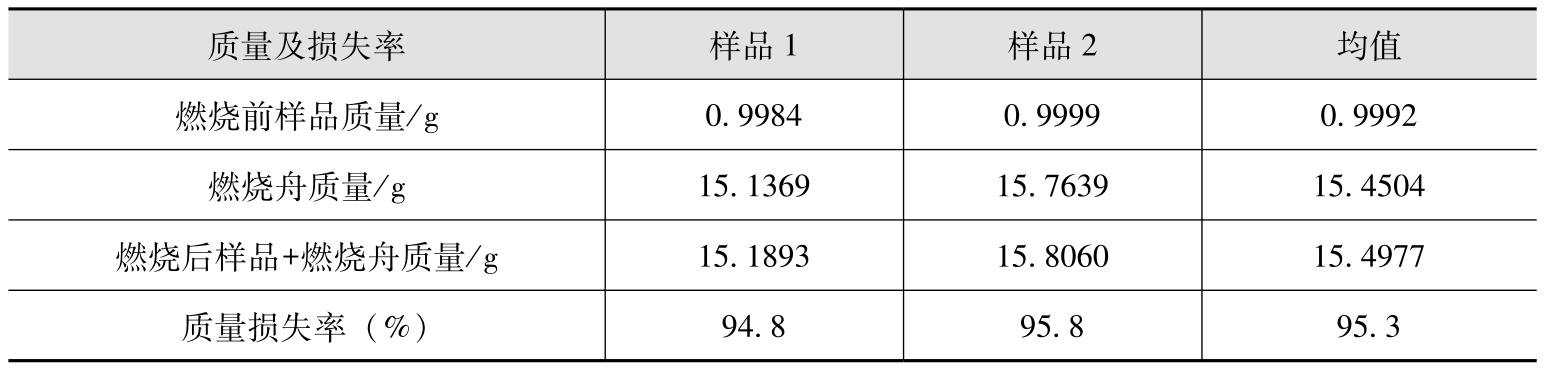

(1)质量损失率

从表4-5中可以看出,两次样品燃烧的损失率相差不多,且均已基本达到完全燃烧标准,损失率达95%左右。同时可以看出样品1和样品2的平行性较好,质量损失率较高,说明隔膜及电解液完全燃烧效果较好。燃烧前样品质量要求1.0000±0.0050g,故本部分样品质量需保留小数点后四位。

表4-5 锂离子电池隔膜及电解经管式炉完全燃烧后质量变化情况

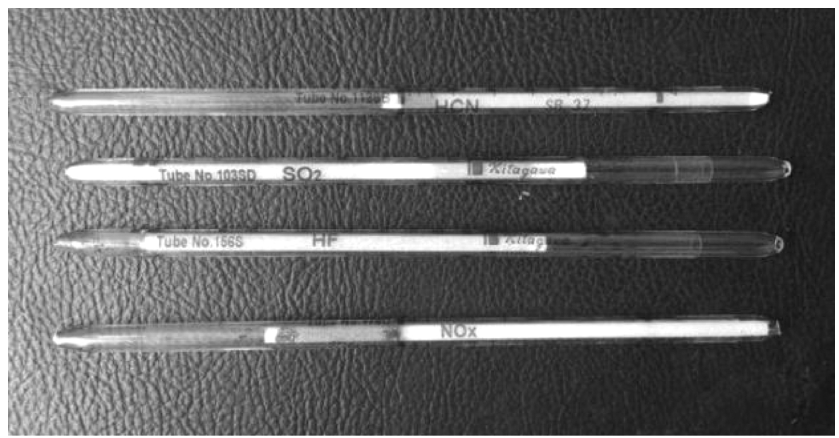

(2)比色管检测结果

由图4-15可以看出,第一根HCN比色管由黄色变为桃红色,证明毒性气体中含有HCN,且其含量可由比色管中的刻度读出;第二根SO 2 比色管由粉色变为黄色,且因气体推移的因素,只在中部有一段变为黄色,故只读黄色段刻度含量即为毒性气体成分中的SO 2 含量;第三根HF检测管的视数已经全部变为浅红色,HF说明含量已超过比色管的可测量程,需进行以氢氧化钠为溶剂的离子色谱法实验,来进行进一步的检测标定;第四根NO x 比色管未变色,证明电池及隔膜完全燃烧时的毒性气体成分中不含NO x 。

图4-15 电池及隔膜经管式炉完全燃烧后收集的气体经比色管后的读数

因此,1g锂离子电池的隔膜及电解液完全燃烧,释放的各毒气成分含有CO、CO 2 、HCN、SO 2 、HF这五种毒性气体,除HF的测量值超出量程范围外,其他气体浓度均在量程范围内,可通过比色管读数取平均值方法,进行含量确定。所以应进一步精确测量1g锂离子电池的隔膜及电解液完全燃烧时释放出的HF含量,以对锂离子电池的毒性分析进行整体且更为精准的判定。

4.2.5.3 锂离子电池烟气中氟离子含量测定

1.实验方法

1)在容量瓶中加入10mL NaOH,用一级水将其定容至1L,配制成氢氧化钠溶液,将配好的氢氧化钠溶液倒入两个吸收瓶中,倒至吸收瓶的1/2处。

2)将两个吸收瓶与管式炉的进气管连接,待管式炉的炉丝加热至600℃时,放样品并塞至管中间部位,盖上盖子同时按下秒表计时。

3)待样品燃烧20min后,停止收集气体,同时取走样品。

4)定容:将容量瓶用纯水冲洗3次,再进行纯水定容。将两个吸收瓶中的液体倒入已冲洗的容量瓶中,用纯水冲洗3次,以确保尽可能地洗出残余,再加纯水定容至1L,摇匀。

5)用容量瓶中的液体稀释20倍后,润洗测量管后,装入待测液。注意最后欲得到1g隔膜及电解液完全燃烧所产生的HF含量应为测量结果的20倍。

6)在25℃下,仪器平衡后开始测量,通过离子色谱测出的是HF含量。

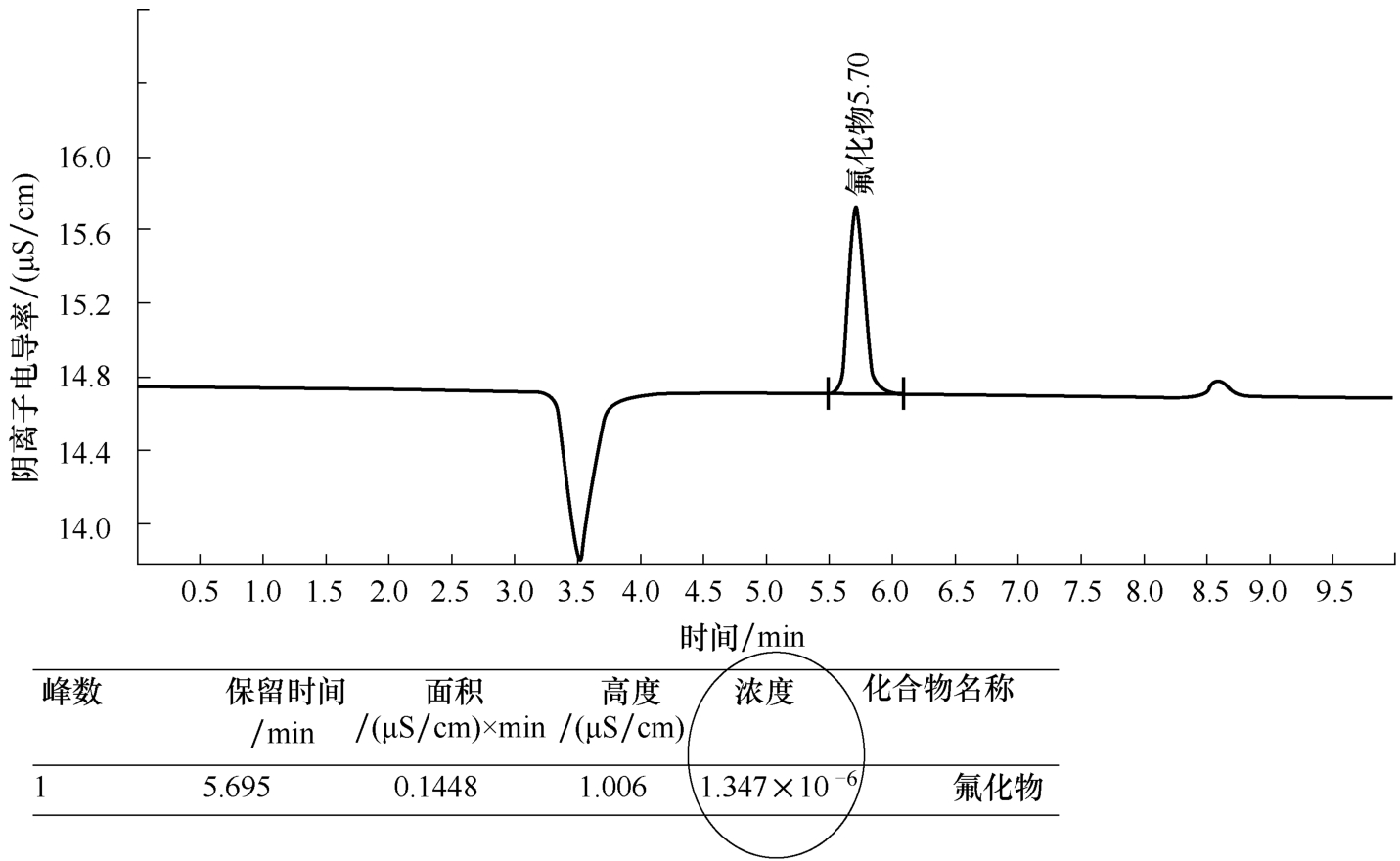

2.检测结果

由图4-16的检测结果可知,HF含量为1.347×10 -6 ,经20倍换算后,实验测得的1g隔膜及电解液完全燃烧产生的HF含量为28.4mg/g。

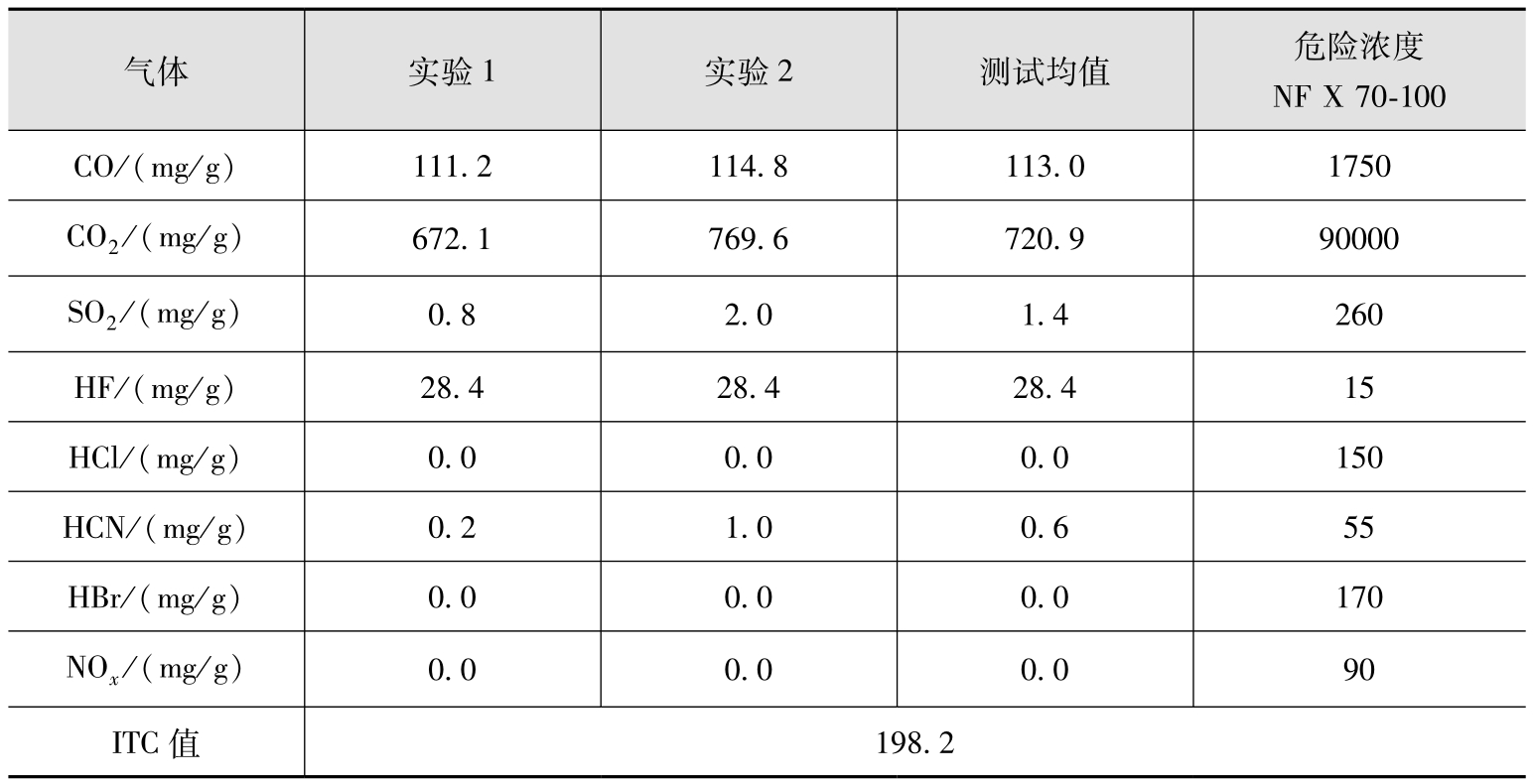

综上所述,1g锂离子电池的隔膜及电解液完全燃烧,释放的各毒气成分及含量最终结果见表4-6。

图4-16 离子色谱法测试HF含量

表4-6 锂离子电池的隔膜及电解液(1g)完全燃烧,释放的各毒气成分及含量

3.实验结论

经上述实验及精确测量后,测得1g锂离子电池的隔膜及电解液完全燃烧,释放的各毒气成分含有CO、CO 2 、HCN、SO 2 、HF这五种毒性气体,除HF的测量值大于危险浓度以外,其他气体浓度均在安全范围内。并且可以看出在这些毒性气体成分中,由于HF的存在,使得ITC值变得很大,说明燃烧产生的气体毒性较大,并且超出其危险浓度近两倍。但在上节实验中,对锂离子进行整体燃烧测试时,并未检测出HF的存在,这可能与锂离子电池实际燃烧过程中,隔膜并未完全燃烧,释放出的HF含量较小有关,从而导致锂离子电池整体燃烧时未检测出HF的存在。

由此可知,在1g锂离子电池的隔膜及电解液完全燃烧时,会给人体的健康状况带来很大的危害。而在锂离子电池整体燃烧过程中,未检出HF的存在,但在实际燃烧过程中,隔膜及电解液或多或少发生燃烧现象,导致HF的产生,这必将会给人体造成伤害。