对离合器性能参数和尺寸参数的设计直接影响到离合器的工作性能和结构尺寸。这些参数的确定采用先设计、后校核的方法。

1. 设计变量

后备系数可由式(2-1)和式(2-6)确定,由式可知 β 取决于离合器工作压力 F 和离合器的主要尺寸参数 D 和 d 。单位压力 β 可由式(2-2)确定, D 也取决于 F 、 D 及 d 。因此,离合器基本参数的优化设计变量选为

2. 目标函数

在保证离合器正常工作和性能的条件下,使其结构尺寸尽可能小,这是离合器基本参数优化设计追求的目标,即目标函数表示为

3. 约束条件

1)摩擦片外径 D (mm)的选取应保证它的最大圆周速度 v D 不超过65~70m/s,即

2)摩擦片内、外半径之比 c 应保证

3)为了保证离合器可靠地传递发动机最大转矩,并且防止传动系过载、不同车型的 β 值应处在一定合理范围内,即

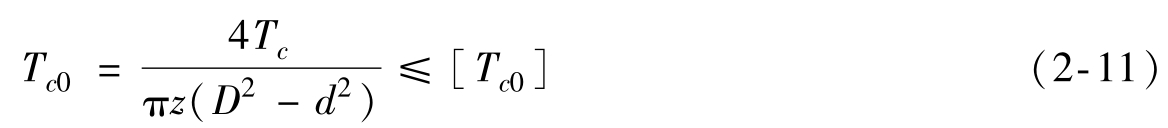

4)为反应离合器传递的转矩并保护过载能力,单位摩擦面积传递的转矩应小于其许用值,即

式中, T c 0 为单位摩擦面积传递的转矩(N·m/mm 2 );[ T c 0 ]为其允许值(N·m/mm 2 ),按表2-5进行选取。

表2-5 单位摩擦面积传递转矩的允许值取值范围

5)为保证扭转减振器的安装,摩擦片内径 d 必须大于减振器弹簧位置直径2 R 0 约50mm,即

6)为降低离合器滑磨时的热负荷,防止摩擦片损伤,对于各类车型,单位压力 p 0 根据所用的摩擦材料在一定范围内选取,取0.1~0.15MPa,即

7)为减少汽车起步过程中离合器滑摩,避免摩擦片表面因温度过高发生烧伤,离合器每一次接合的单位摩擦面积滑摩功应小于许用值,即

式中, ω 为单位摩擦面积滑摩功(J/mm 2 );[ ω ]为其许用值(J/mm 2 ),对于最大总质量大于6.0t的商用车,[ ω ]=0.25J/mm 2 ,对于总质量小于6.0t的商用车,[ ω ]=0.33J/mm 2 ,对于乘用车,[ ω ]=0.40J/mm 2 : W 为汽车起步时离合器结合一次所产生的总滑摩功(J),可由下式计算得出:

式中, m a 为汽车总质量(kg); r r 为轮胎滚动半径(m); i g 为起步时所用变速器档位的传动比; i 0 为主减速器传动比; n e 为发动机转速(r/min);计算时乘用车取2000r/min,商用车取1500r/min。

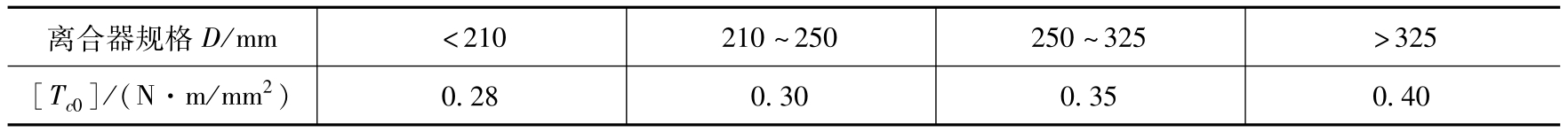

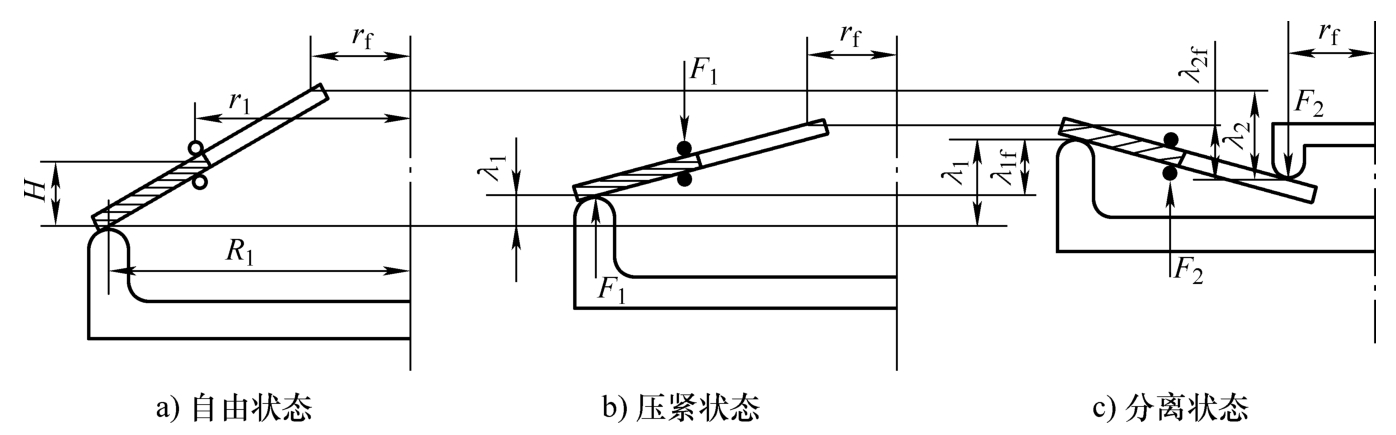

膜片弹簧的弹性特性是由碟簧决定的,假设弹簧在承载过程中,其子午断面刚性的绕此断面上的某中性点 O 转动(图2-8)。

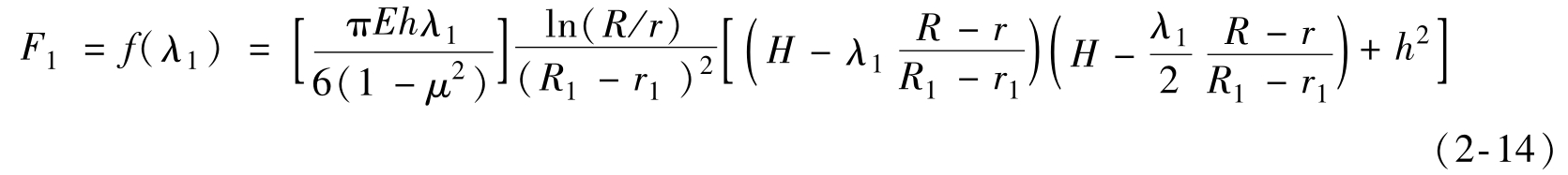

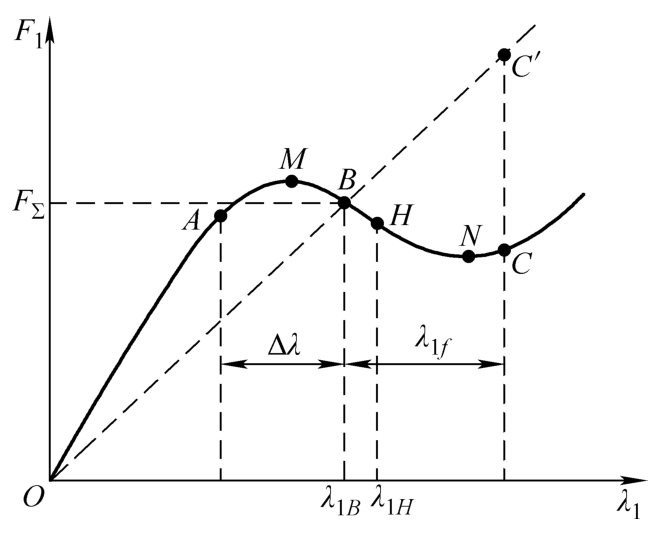

通过支承环和压盘施加在膜片弹簧上的载荷 F 1 (N)集中在支承环处,加载点间的相对轴向变形为 λ 1 (mm)(图2-10b),则膜片弹簧弹性的特性(图2-9)如下式表示:

图2-8 子午断面绕中性点转动

图2-9 膜片弹簧弹性特性曲线

图2-10 膜片弹簧在不同工作状态下的变形

式中, E 为材料的弹性模量(MPa),对于钢: E =2.1×10 5 MPa; μ 为材料的泊松比,对于钢: μ =0.3; H 为膜片弹簧自由状态下碟簧部分的内截锥高度(mm); h 为膜片弹簧钢板厚度(mm); R 、 r 分别为自由状态下碟簧部分大、小端半径(mm); R 1 、 r 1 分别为压盘加载点和支承环加载点半径(mm)。

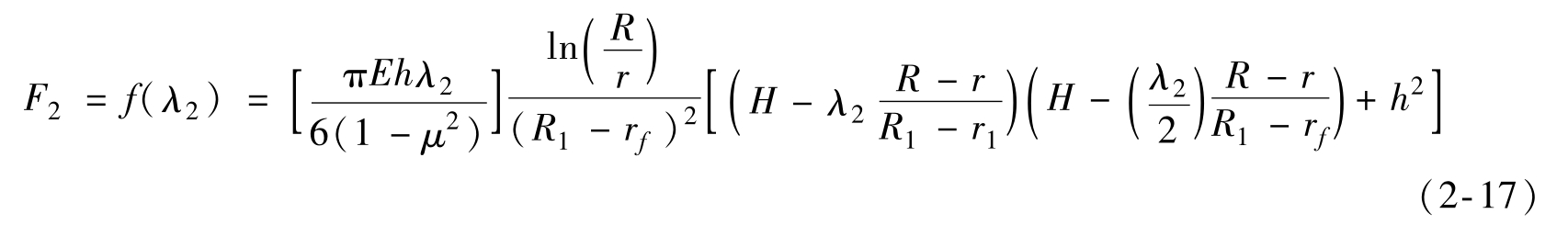

当离合器分离时,膜片弹簧的加载点将发生变化(图2-10c)。设分离轴承对分离指端所加载荷为 F 2 (N),相应作用点变形为 λ 2 (mm);另外,在分离与压紧状态下,只要膜片弹簧变形到相同的位置,其子午断面从自由状态也转过相同的转角,则有如下关系

式中, r 1 为分离轴承和分离指的接触半径(mm)。

将式(2-15)和式(2-16)代入式(2-14),即可以求得 F 2 和 λ 2 的关系式为

同样,也可分别得到 F 1 与 λ 2 、 F 2 与 λ 1 关系式。

如果不计分离指在 F 2 作用下的弯曲变形,则分离轴承推分离指的移动行程 λ 2 f (图2-10c)为

式中, λ 1 f 为压盘的分离行程(图2-10b、图2-10c)。

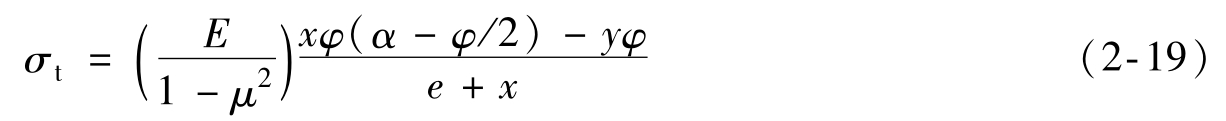

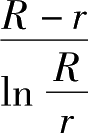

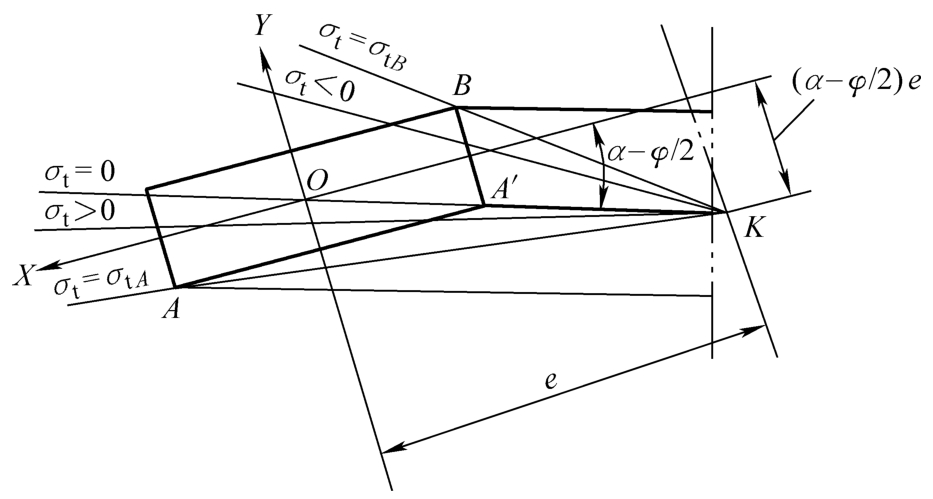

由前述假设可知,子午断面在中性点 O 处沿圆周方向的切向应变为零,故该点的切向应力也为零, O 点以外的点均存在切向应变和切向应力。建立如图2-11所示的坐标系 XOY 则断面上任意点( x , y )的切向应力 σ t (MPa)为

式中,

α

为自由状态时碟簧部分的圆锥底角(rad);

φ

为从自由状态起,碟簧子午断面的转角(rad);

e

为中性点半径(mm),

e

=

。

。

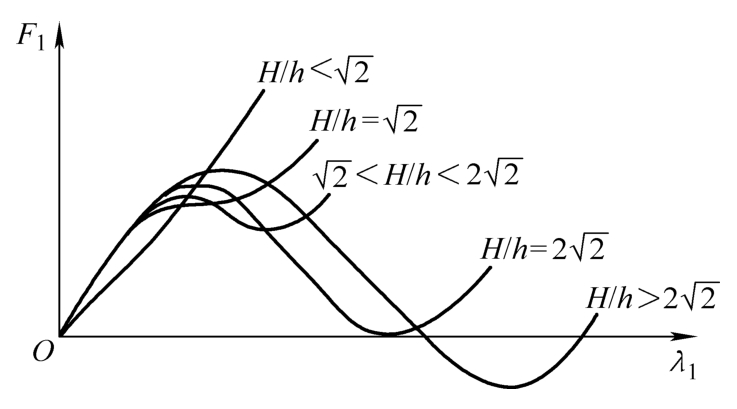

由式(2-19)可知,当 φ 一定时,一定的切向力 σ t 在 XOY 坐标系中呈线性分布,当 σ t =0时有:

因( α-φ/ 2)很小,( α-φ/ 2)≈tan( α-φ/ 2),则式(2-20)表明:对于一定的 φ ,零应力分布在过 O 点而与 X 轴成( α-φ/ 2)角的直线上(图2-11);实际上,当 x = -e 时,无论 σ t 为何值,均存在 y =-( α-φ/ 2) e ,显然 OK 为零应力直线,其内侧为压应力区,外侧为拉应力区。由此可见碟簧部分上缘 B 点的切向应力最大。当 K 点的纵坐标( α-φ/ 2) e > h/ 2时, A 点的切向拉力最大;当( α-φ/ 2) e < h/ 2时, A '点的切向拉力最大。

图2-11 切向应力在子午断面中的分布

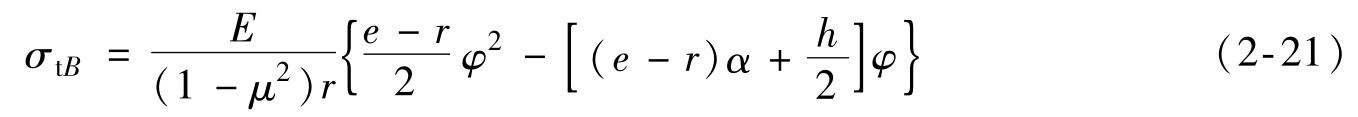

分析表明, B 点的应力值最高,因此通常只计算 B 点的应力来校核碟簧的强度。将 B 点坐标 x ≈-( e-r )和 y = h/ 2代入式(2-19),可得 B 点的应力 σ t B 为

令d σ t B / d φ =0,可以求出d σ t B 达到极大值时的转角

式(2-22)表明,

B

点最大压应力发生在比碟簧压平位置再多转动一个角度arctan

的位置处。

的位置处。

当离合器彻底分离时,膜片弹簧子午断面的实际转角 φ f ≥ φ p ,计算 σ t B , φ 应该取 φ p ,如果 φ f < φ p 则 φ 应该取 φ f ,在分离轴承推力 F 2 的作用下, B 点还受弯曲应力 σ r B ,其值为

式中, n 为分离指数目; b 为一个分离指根部的宽度(mm)。

考虑到弯曲应力是与切向压应力相互垂直的拉应力,根据最大切应力强度理论 B 点的当量应力为

试验表明,在碟簧压应力最大的 B 点最早产生裂纹,但这种现象不至于发展到损坏,且不会大幅度影响碟簧的承载能力。此后,在 A '点由于拉应力产生发展性的裂纹,会使碟簧遭到破坏。在实际设计中,当膜片弹簧材料采用60Si2MnA时,通常应力最大值取1500~1700MPa。

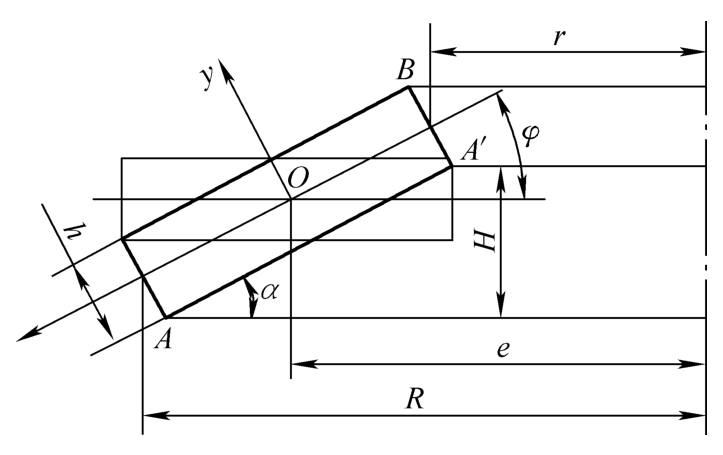

(1)比值 H/h 和 h 的选择

设计膜片弹簧时,想要获得最佳使用性能就要利用其非线性弹性变形规律。在汽车上,膜片弹簧的比值 H/h 一般为1.5~2.0,板厚 h 为2~4mm。

(2)膜片弹簧工作点位置选择

膜片弹簧的弹性特性曲线如图2-12所示,曲线的拐点 H 对应着膜片弹簧的压平位置,且 λ 1 H =( λ 1 M + λ 1 N ) / 2。 B 点为新离合器压紧状态时工作点的位置,一般取 λ 1 B =(0.8~1.0) λ 1 H 以保证摩擦片在最大磨损限度Δ λ 范围内,压紧力变化较小。摩擦片最大总磨损量按Δ λ = z Δ S 0 计算, z 为摩擦片总的工作面数,对于单片离合器 z =2,Δ S 0 为每一摩擦工作面最大允许磨损量,可取0.5~1mm。当离合器分离时,膜片弹簧工作点由 B 点变到 C 点,为最大限度地减小踏板力, C 点应尽量靠近 N 点。

图2-12 膜片弹簧的弹性特性曲线

(3)膜片弹簧起始圆锥底角 α 的选择

膜片弹簧自由状态下圆锥底角 α 与内截锥高度 H 关系密切,即 α =arctan[ H/ ( R-r )]≈ H/ ( R-r ),一般为9°~15°。

(4) R/r 比值和 R 、 r 的选择

研究表明, R/r 比值与弹簧材料利用率负相关,弹簧越硬,弹性特性曲线受直径误差影响越严重。根据结构布置和压紧力的要求, R/r 一般取1.20~1.35。为使摩擦片上的压力均匀分布,推式膜片弹簧的 R 值应取为大于或等于摩擦片的平均半径 R c 。拉式膜片弹簧的 r 宜取为大于或等于 R c 。对比同样的摩擦片尺寸,推式的 R 值比拉式的小很多。

(5)分离指数目 n 的选择

分离指数目 n 常取为18,大尺寸膜片弹簧可取24,小尺寸膜片弹簧可取为12。

国内膜片弹簧一般采用60Si2MnA或50CrVA等优质高强度专用钢材制造。为保证其硬度、几何形状、金相组织、载荷特性和表面质量等符合要求,需进行一系列热处理。

对膜片弹簧进行强压处理,提高膜片弹簧的承载能力,要即沿其分离状态的工作方向,超过彻底分离点后继续施加过量的位移,使其过分离3~8次,并使其高应力区发生塑性变形以产生残余反向应力。在同样的工作条件下,经强压处理后,膜片弹簧的疲劳寿命可以提升5%~30%。此外,可对膜片弹簧的凹面或双面进行喷丸处理,使表层产生塑性变形,形成一定厚度的表面强化层,起到冷作硬化的作用,也可提高疲劳寿命。为提高分离指的耐磨能力,可对其端部进行高频感应淬火或镀铬。为防止膜片弹簧与压盘接触圆形处由于拉应力的作用产生裂纹,可对该处进行挤压处理,以消除应力源。

膜片弹簧表面不得有毛刺、裂纹、划痕等缺陷。碟形弹簧部分的硬度一般为45~50HRC,分离指端硬度为55~62HRC,在同一片上同一范围内的硬度差不大于3个单位。碟形弹簧部分应为均匀的回火屈氏体和少量的索氏体。单面脱碳层的深度一般不得超过厚度的3%。膜片弹簧的内、外半径公差一般为H11和h11,厚度公差为±0.025mm,初始底锥角误差为±10°以内。上、下表面的表面粗糙度为 Ra 1.6μm,底面的平面度误差一般要求小于0.1mm。膜片弹簧处于接合状态时,其分离指端的相互高度差一般要求为0.81mm及以下。