串行工程是把整个产品开发全过程细分成很多步骤,每个部门和个人都只做其中的一部分工作,而且是相对独立进行的,工作做完以后把结果交给下一部门。多年来,企业的产品开发一直采用串行的方法,即从需求分析、产品结构设计、工艺设计一直到加工制造和装配是—步步在各部门之间顺序进行。传统的串行工程方法是基于 200 多年前英国政治经济学家亚当·斯密的劳动分工理论,该理论认为分工越细,工作效率越高。

串行的产品开发过程存在着许多弊端。首要的问题是以部门为基础的组织机构严重地妨碍了产品开发的速度和质量。产品设计人员在设计过程中难以考虑到顾客的需求、制造工程、质量控制等约束因素,易造成设计与制造的脱节;所设计的产品可制造性、可装配性差,使产品的开发过程变成了设计、加工、试验、修改的多重循环,从而造成设计改动过大,产品开发周期长,产品成本高。归纳起来,串行的产品开发过程存在的主要问题如下。

(1)下游开发部门所具有的知识难以参与到早期设计。越是设计的早期阶段,控制成本费用的机会越大;而发现问题的时间越晚,修改费用越大。成本随时间呈指数级增加。

(2)各部门对其他部门的需求和能力缺乏理解,目标及评价标准的差异和矛盾降低了产品整体开发过程的效率。

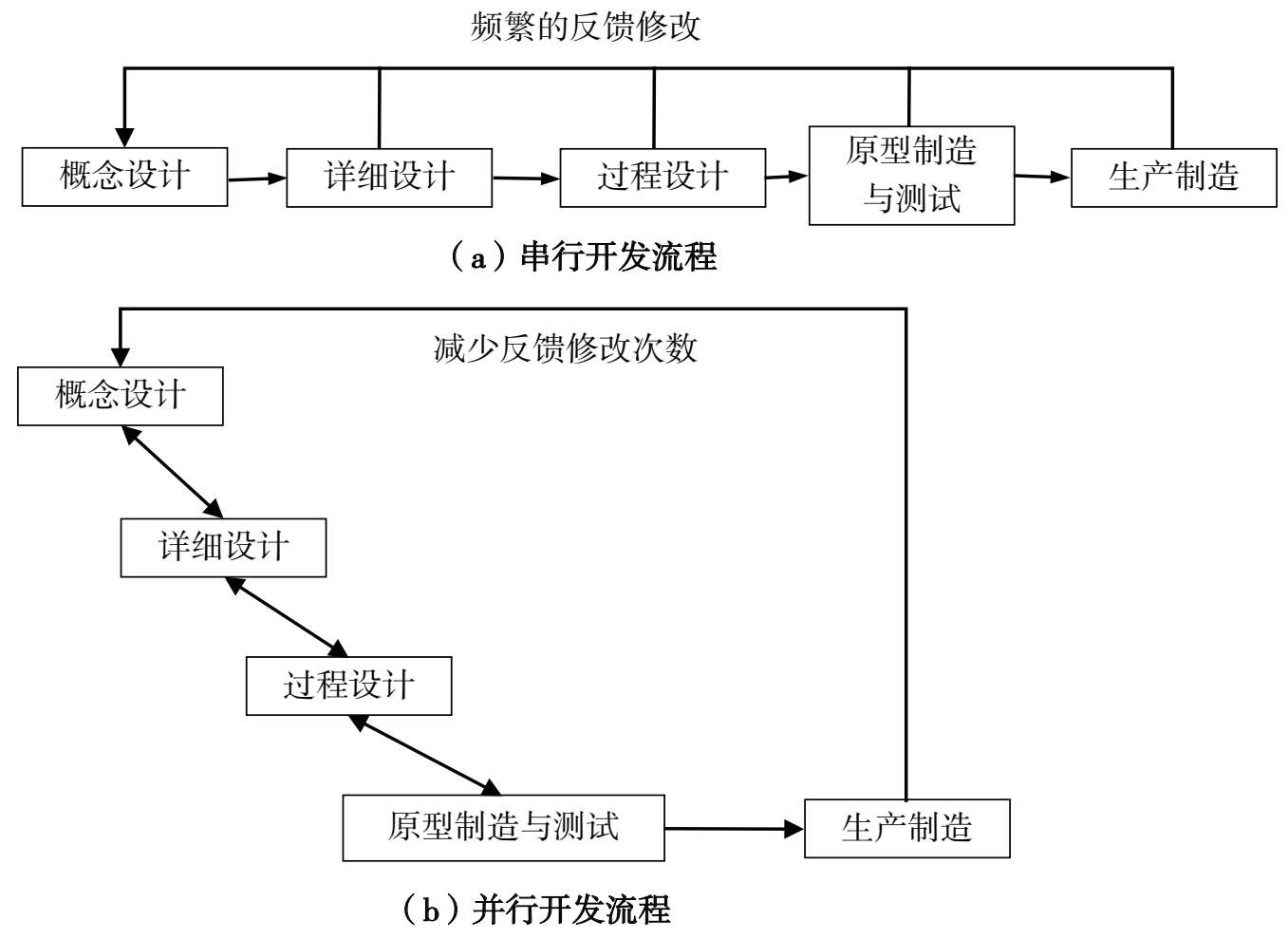

并行工程是对产品及其相关过程(包括制造过程和支持过程)进行并行、集成化处理的系统方法和综合技术。它要求产品开发人员从设计开始就考虑产品寿命周期的全过程,不仅要考虑产品的各项性能,如质量、成本和用户要求,还应考虑与产品有关的各工艺过程的质量及服务的质量。它通过提高设计质量来缩短设计周期,通过优化生产过程来提高生产效率,通过降低产品整个寿命周期的消耗,如产品生产过程中原材料消耗、工时消耗等,以降低生产成本。图 3 -9 表示了串行工程与并行工程的对比。

图 3 -9 串行工程与并行工程的对比

并行工程作为一种管理理念和工作模式,其特点在于重视用户的要求,全面考虑整个产品的生命周期,对产品开发过程进行集成管理和控制,其特点如下。

1. 全方位考虑产品

在并行工程项目中,集成产品开发团队协同工作,同时处理新产品的多个方面,并在新产品开发活动中,职责和权利共享,制造部门成员和其他功能成员不会等到产品开发完成才参与进来,而是一直和产品设计师紧密配合完成产品开发和过程处理,从而影响产品设计,最终使产品具有更好的可生产性及更低的成本。为了更好地制造新产品、销售新产品、运送新产品及售后服务,并行工程需全面考虑产品设计开发、制造、销售、服务等部门的信息需求。

2. 集成产品开发团队

并行工程中突出了组织和人的因素。现代客户需求越来越多样化,产品功能越来越多,设计越来越复杂,为了确保产品的可装配性,管理者必须建立一套标准流程。另外,开发过程涉及的学科门类和专业人员也是非常多的,为达到开发过程的整体最优,企业必须更好地发挥并掌握现代先进技术与人的群体协作,组成集成产品开发团队和支持团队进行协同工作(指计算机系统、各种软件工具、网络手段与设计工具完备的支持环境系统等),把产品开发过程看成一个有机整体,消除传统串行模式中各部门之间的壁垒,使各部门协调一致,提高团体效益,并行工程必须要有一个来自公司各部门的集成产品开发团队,以及战略合作伙伴、重要供应商及客户参与进来。

3. 并行交叉有序

并行工程作为一种方法,旨在产品开发的早期阶段就能综合评估产品全生命周期的各种因素,做出正确决策。它强调产品设计与工艺工程设计、生产技术准备、采购、生产等各种活动并行交叉进行,并行工程强调各种活动并行交叉,并不是也不可能违反产品开发过程必要的逻辑顺序和规律,不能取消或超越任何一个必经的阶段,而是充分考虑整个产品的各个子模块,找出它们之间的逻辑关系,尽量并行交叉进行,并行设计是并行工程主体,它利用计算机仿真技术等系列工具,对产品开发的全生命周期进行并行而有序的设计,使传统的在生产制造阶段才能发现的问题能够在设计早期得到解决。

4. 尽早开始工作

正因为强调各活动之间的并行交叉和节省时间,并行工程往往要求人们学会在信息不完整的情况下就开始工作。

综上所述,并行工程的本质特征包括:强调产品开发设计的并行性,强调产品最终的上市时间;强调集成产品开发团队紧密合作,权责利结合,有效沟通与协调,尽量确保产品开发的一次性成功;强调和战略伙伴、重要供应商和客户的合作,降低产品成本。

1. DFX的含义

DFX是Design For X的简称,是指面向产品生命周期的设计,这里X指产品生命周期中的任一环节,例如,产品制造、产品装配、产品检测、产品包装和运输、产品维修、环保等。DFX设计方法是世界上先进的新产品开发技术,这项技术在欧美大型企业中应用得非常广泛。在产品开发过程中和进行系统设计时不但要考虑产品的功能和性能要求,而且要考虑与产品整个生命周期相关的工程因素。只有具备良好的工程特性的产品才是既满足客户需求,又具备良好的质量、可靠性与性价比的产品,这样的产品才能在市场得到认可。

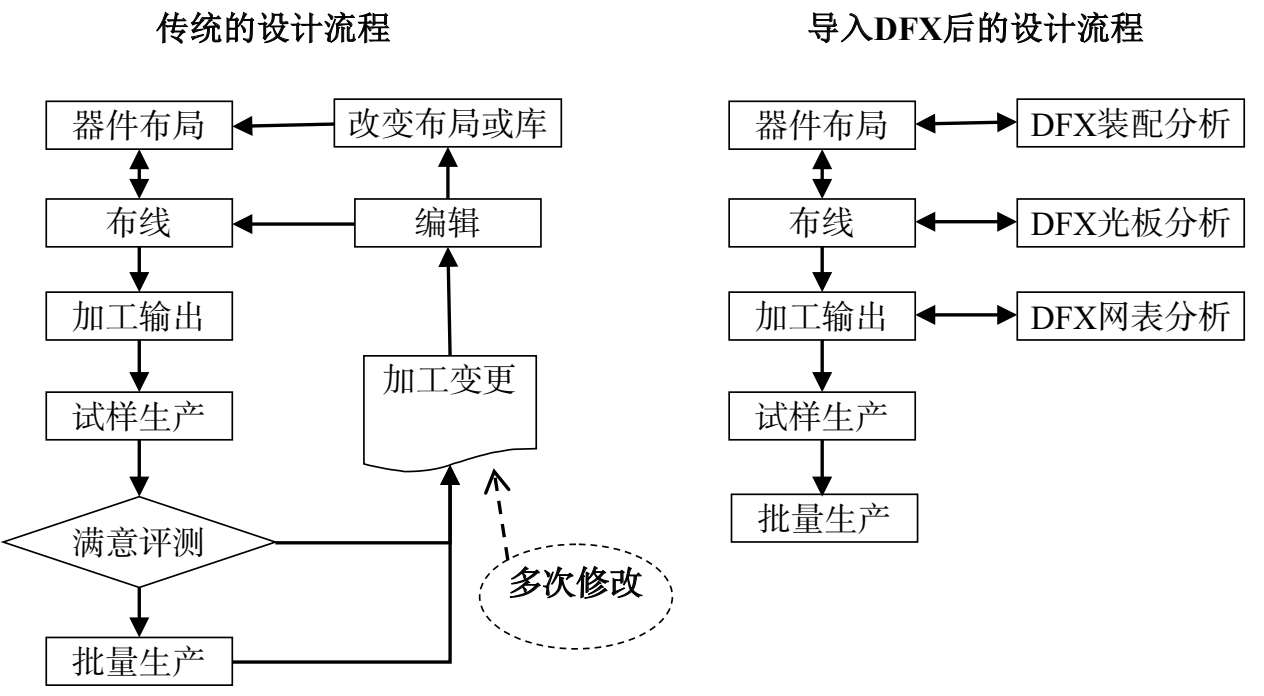

DFX的目的是提倡在产品的前期设计中要考虑包括可制造性、可装配性等相关问题。传统的产品开发方法通常是设计—生产制造—销售各个阶段串行完成。由于设计阶段没有全面考虑制造要求,加之设计人员对工艺知识的欠缺,总会造成在产品生产时出现这样或那样的问题,如元器件选择不当、设计缺陷等,导致设计方案多次修改、生产多次验证等,使产品开发周期延长、成本增加、质量和可靠性得不到有效保证。

DFX基于并行设计的思想,在产品的概念设计和详细设计阶段就综合考虑到制造过程中的工艺要求、测试要求、组装的合理性,同时还考虑到维修要求、售后服务要求、可靠性要求等,通过设计手段保证产品满足成本、性能和质量的要求。DFX不再把设计看成一个孤立的任务,而是力图利用现代化设计工具和DFX分析工具设计具有良好工程特性的产品。

图 3 -10 所示为电子产品传统设计流程与DFX设计流程的对比,通过DFX设计可以减少产品的更改次数、缩短产品上市周期、降低产品成本、提高产品质量与可靠性,将问题解决在设计阶段,而不是让问题产品进入市场后才发现,造成巨大的浪费和损失。根据相关统计,成本的 70%是在设计阶段就决定了,设计缺陷留到后端,其解决费用会成百倍地增加。因此,越来越多的公司开始关注DFX。

图 3 -10 电子产品传统设计流程与DFX设计流程的对比

2. DFM

DFM(Design For Manufactur Ability),即可制造性设计。威廉·H.丘伯利和拉曼-贝克简在《加工与制造工程师手册》一书中对此做了如下解释:“DFM主要研究产品本身的物理设计与制造系统各部分之间的相互关系,并把它用于产品设计,以便将整个制造系统融合在一起进行总体优化。DFM可以降低产品的开发周期和成本,使之更顺利地投入生产。”从上述解释可以看出,采用可制造性设计,在产品设计阶段就考虑与制造有关的约束,指导设计师选择原辅材料和工艺方案,并估算制造周期和制造成本。

在产品设计阶段进行可制造性分析,减少了产品开发与制造环节之间的“间隙”,对于提高产品的可靠性、稳定性,减少产品开发和制造成本,增强产品在市场上的竞争力具有重要意义。

3. DFC

DFC(Design For Cost),即面向成本的设计。其出发点是在满足用户需求的前提下,分析和研究产品制造过程及销售、使用、维修、回收、报废等产品全生命周期中的各个部分的成本组成情况,对原设计方案中造成产品成本过高的项目进行修改,以降低设计与制造成本。在DFC中,成本是指全生命周期成本(Life Cycle Cost)。

与全生命周期成本相关的因素有产品材质、重量、尺寸、形状、装配操作数、接触面数、紧固件数、装配路径、检测方法和工具、所用公用工程介质、使用环境、操作方法、可回收利用情况等。

惠普公司对产品设计与成本之间关系的调查表明:产品总成本的 60%取决于最初的设计,75%的制造成本取决于设计说明和设计规范。从这些数据可以看出DFC在企业产品开发中所起到的重要作用。

4. DFE

DFE(Design For The Environment),即绿色设计,也称为面向环境的设计或环境友好的设计。绿色设计就是在设计产品时,在保证产品的性能、质量的前提下,考虑产品在其整个生命周期中对资源和环境的影响,使产品对环境的总体影响降到最低。绿色设计体现了循环经济中企业内部小循环的 3R原则,即减量化(Reduce)、再利用(Reuse)、再循环(Recycle)。所谓减量化,就是通过消耗最少的物料和能源来生产产品;所谓再利用,就是使废旧产品的某些配件或成分能够得到最大限度的利用;所谓再循环,是指把本企业的废弃物资源化。

(1)绿色设计的基本要求。

①优良的环境友好性。要求产品在生产、使用、废弃、回收、处置的各个环节都对环境无害或危害最小化。

②最大限度地减少资源消耗。尽量减少材料使用量和种类,产品在其生命周期的各个阶段所消耗的能源最少。

③排放最小。通过各种技术或方法减少制造、使用过程中废弃物的排放量。

④最大化可回收利用。在材料的选择、产品结构、零件的可共用性等方面提高产品的回收利用率。

(2)绿色设计的主要内容。

①绿色设计材料的选择与管理。

②产品的可拆卸性与可回收性设计。

③绿色产品成本分析。

④绿色产品设计数据库与知识库管理。