性能优异的HgCdTe外延离不开高质量的衬底材料,而碲锌镉(CdZnTe)衬底材料和HgCdTe材料具有一样的晶体结构,通过调整锌的组分,两者还能在晶格大小上实现完全匹配。因此,它是HgCdTe外延最理想的衬底材料。此外,碲锌镉材料的禁带宽度大于红外波段光子的能量,不吸收红外辐射,器件结构的设计可采用背入射的方式。虽然近年来异质衬底上的HgCdTe外延技术发展得非常迅速,但高性能碲镉汞红外焦平面器件、长波红外焦平面器件、新型碲镉汞雪崩型红外焦平面技术和高温工作红外焦平面技术的发展仍旧依赖于碲锌镉衬底材料。

经过几十年的发展,目前碲锌镉晶体生长方式主要有两种,一种是气相输运法,先将碲锌镉多晶料密封在石英安瓿中,然后装入有多温区的长晶炉,利用原材料高温升华作用,气相输运沉积出结构好、纯度高的单晶体,该方式的温度控制难度大、生长速度慢,且生长的晶体体积较小;另一种是熔体法,也是目前生长碲锌镉单晶的主流方式,主要有以下几种方法。

1)布里奇曼法

布里奇曼法(Bridgman Method)的主要原理是先把高纯原料或多晶料全部高温熔化,然后缓慢移动坩埚或炉体,使熔液从坩埚头部到尾部缓慢结晶,从而获得单晶体。该方法的优点是生长设备简单,能生长大直径的晶体,生长速度快。以布里奇曼法为基础,科研人员对其进行了一系列优化和改进,研究出垂直布里奇曼法 [30] 、水平布里奇曼法 [31] 、高压布里奇曼法 [32] 、Cd压控制 [33] 、坩埚加速旋转工艺 [34] 、涡旋电流固液界面监测辅助生长技术 [35] 等。

2)垂直梯度凝固法

垂直梯度凝固法(Vertical Gradient Freeze,VGF) [36,37] 是指在生长过程中使坩埚和炉体的位置固定不动,通过调控温度、控制温场移动实现单晶生长。该方法避免了布里奇曼法中坩埚和炉膛相对位置变动导致的炉膛内热辐射对流情况改变对温场的影响。这种方法能够保证温场的相对稳定,生长较大直径的单晶体,但实际生长速度随温度梯度的变化而改变,受温场波动的影响较大,对温场的控温精度要求十分严格。

3)移动加热器法

移动加热器法(Transplant Heater Method,THM)的基本原理是在加热过程中,多晶原料在上部熔解界面熔解,在扩散、对流等作用下输运到下部的生长界面上生长,保持加热器与坩埚以某合适的速度相对移动,从而使生长过程持续,进而生长出单晶碲锌镉材料。该方法具有液相外延与区熔法提纯的共同优势,可以在远低于晶体熔点的温度下生长纯度高、组分均匀性好、缺陷密度低的优质单晶体。该方法是目前用来生长高阻材料的主流方法之一,但其生长的晶体中存在大量富碲非晶相缺陷,需要通过热处理才能消除,这间接增加了生产成本。

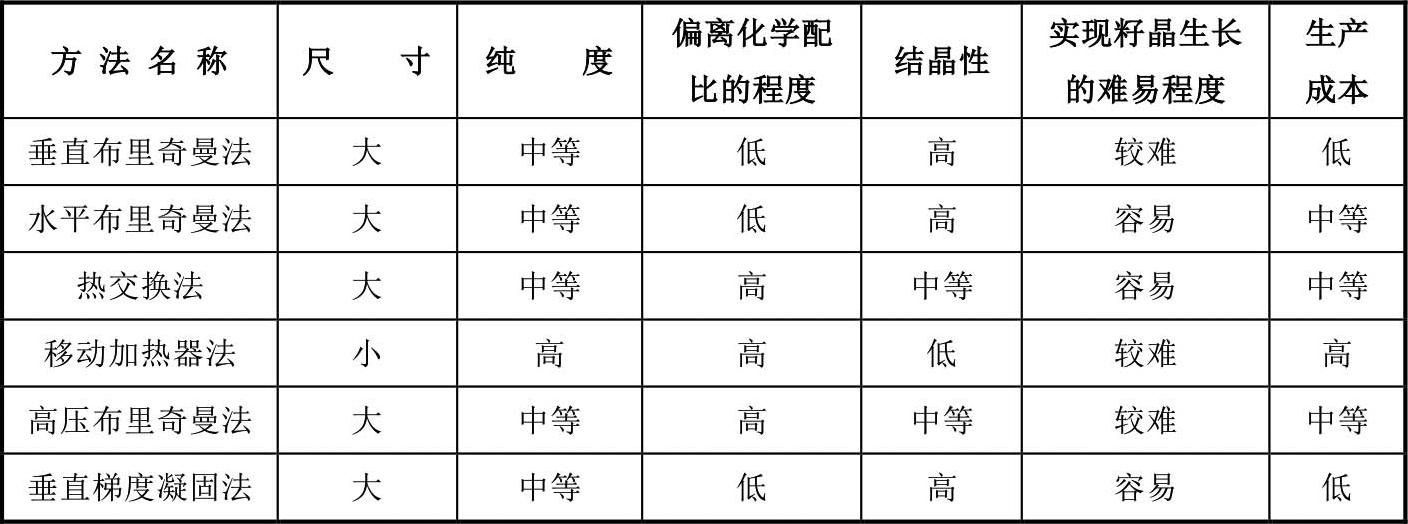

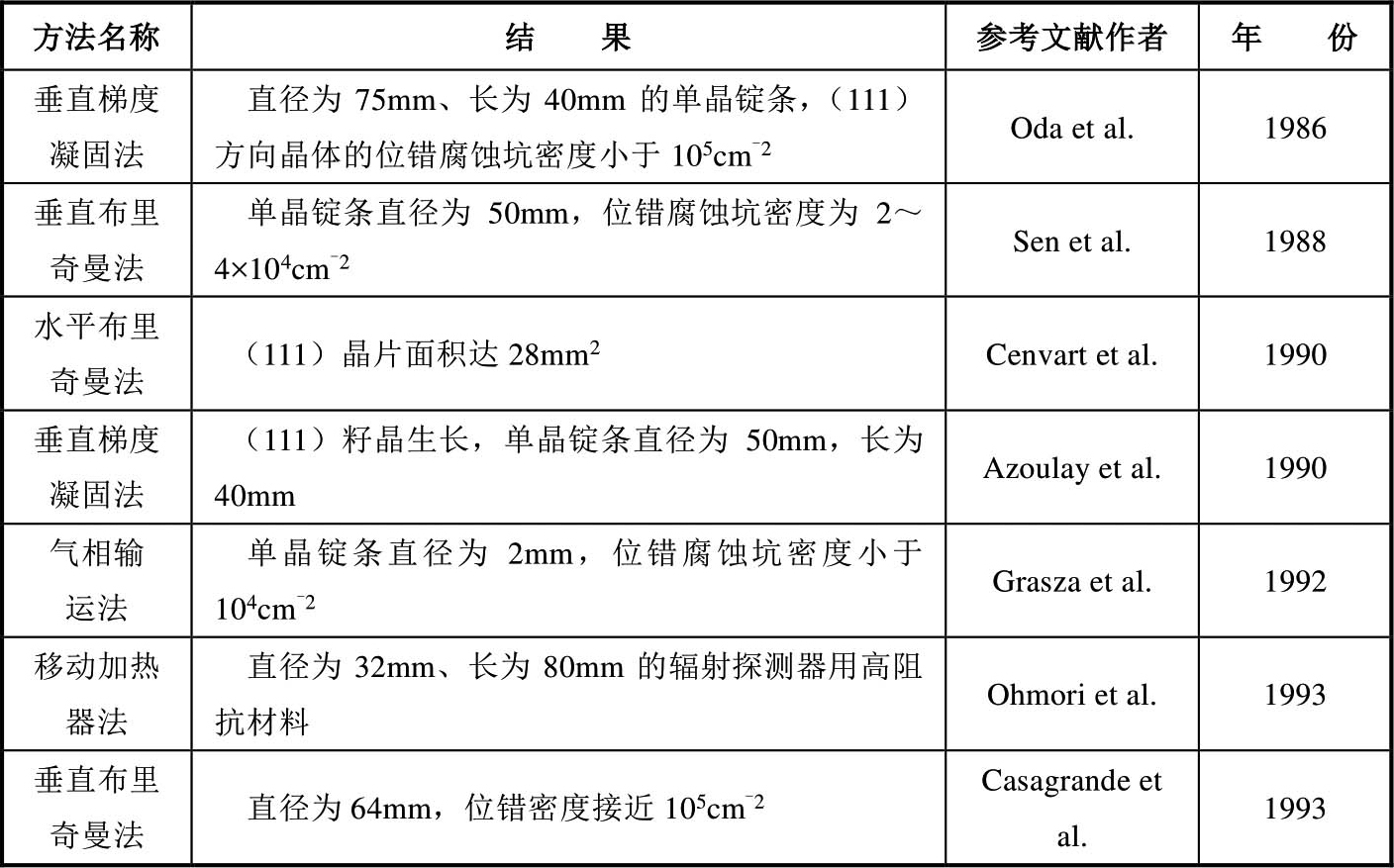

表2-4是几种常见的生长碲锌镉单晶的方法对比。表2-5是目前国内外生长碲锌镉单晶的进展情况。

表2-4 几种常见的生长碲锌镉单晶的方法对比

表2-5 目前国内外生长碲锌镉单晶的进展情况 [38]

续表

碲锌镉在常温常压下为闪锌矿结构,属于立方晶系,是Ⅱ-Ⅳ族化合物半导体。从晶体结构上,可以看作是CdTe和ZnTe两者固熔而成的,其熔点可通过调整Zn含量,在1092~1295℃之间连续变化。碲锌镉晶体是一种性能优异且具有广泛用途的三元化合物半导体材料,其晶格常数可以通过改变Zn组分加以调制,能够和窄禁带的HgCdTe材料在晶格上实现完全匹配。因此,碲锌镉作为HgCdTe外延的理想衬底材料,已被广泛应用于制备高性能制冷红外焦平面探测器 [39-41] 。此外,碲锌镉还具有电阻率高、暗电流低、热稳定性好、带隙宽且可调、探测射线能量分辨率较高等多项优异的性能,因此在X射线和Y射线探测器上有着广泛的应用 [42,43] 。

与Si和GaAs等半导体材料的晶体生长相比,碲锌镉的物理性质相对特殊,属于三元合金。以下物理性质决定了生长这类单晶有一定的困难。

(1)较低的热导率(<0.01W·cm -1 ·K -1 )使得结晶过程中释放的热量不易散发,难以形成平的或微凸向熔体的固液界面形状。

(2)生长过程中需要过热的熔体,造成技术上难以实现引晶生长。

(3)堆垒层错能量较低,长晶过程中易产生孪晶和层错,也容易使得晶格相互倾斜和旋转,影响晶体的完整性。

(4)临界剪切应力小,在热应力及其他因素的影响下,容易产生大量的位错。

(5)生长碲锌镉晶体时还受Zn分凝效应(分凝因数 k =1.35)的影响。

(6)在高温条件下容易引入有害杂质,从而影响晶体质量。

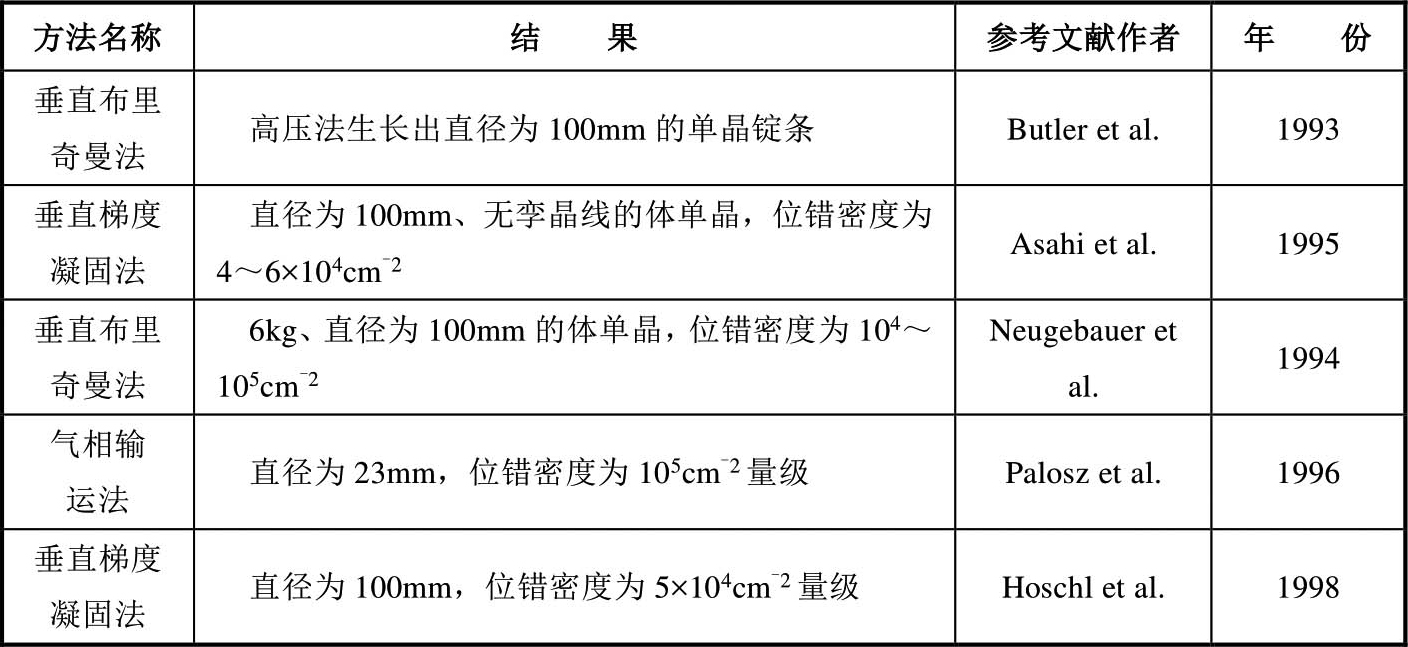

运用各种生长技术克服上述困难,生长出符合用作衬底要求的、近乎完美的碲锌镉晶体是晶体生长的首要目标。尽管生长制备的方法多种多样、优势各异,但目前商用的碲锌镉单晶体仍然以布里奇曼法生长为主。其中,垂直布里奇曼法是一种普遍采用的方法。采用垂直布里奇曼法制备碲锌镉衬底的总体工艺流程图如图2-16所示。

图2-16 采用垂直布里奇曼法制备碲锌镉衬底的总体工艺流程图

1)碲锌镉合成工艺

对于大直径(≥3in)碲锌镉单晶的制备,材料合成问题变得更加困难。高纯半导体原材料合成过程通常在高纯和超高真空的石英管内进行。合成技术的关键是避免化合反应中产生的潜热剧烈释放,因为这种剧烈放热反应会引起快速升温,导致坩埚的内压迅速升高,一旦超过石英管耐压范围就会破裂。尤其随着坩埚直径增大,装料质量也增多,合成反应发生爆炸的概率直线上升,坩埚裂管甚至炸管的概率也随之大增。因此,掌握安全可靠、易于批量生产的大直径碲锌镉多晶合成技术至关重要。

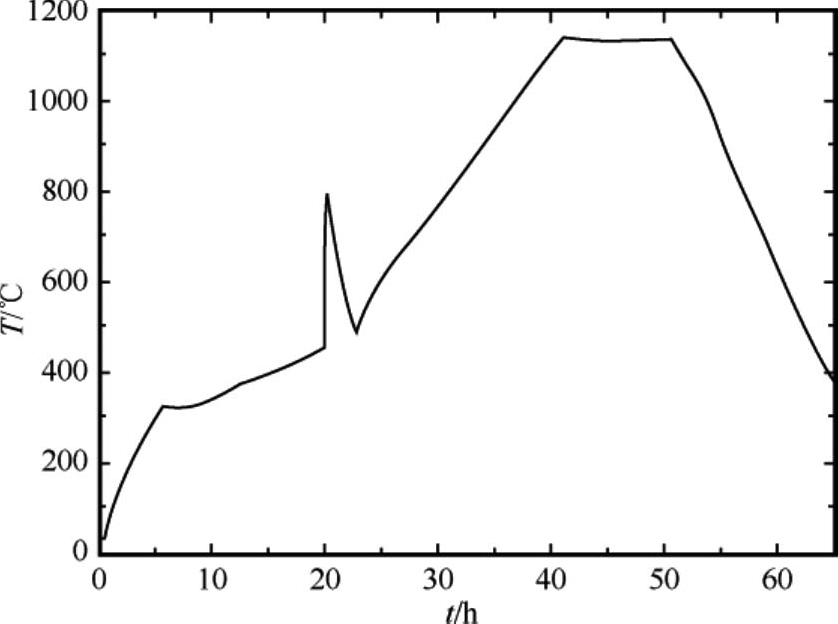

预防合成裂管的关键是在较低的温度下让合成反应较彻底地进行,并及时释放大量的反应潜热。通过采用双层坩埚结构,可避免在合成过程中出现裂管甚至炸管现象;通过工艺创新,可使部分原材料首先在高温区反应,再逐步推进到低温区。通过控制同时参与反应的原材料,可极大限度地降低炸管概率,基本消除裂管和炸管现象。该工艺已经用于碲锌镉单晶衬底批量生产,获得了满足要求的3in、4in多晶晶锭,通过后续工艺制备出不同尺寸规格的碲锌镉单晶衬底。3in Cd 0.96 Zn 0.04 Te合成实例的温度变化曲线图如图2-17所示。

图2-17 3in Cd 0.96 Zn 0.04 Te合成实例的温度变化曲线图

2)碲锌镉单晶生长工艺

碲锌镉晶体生长具有温度高、热导率低、组分分凝因数大、缺陷形成能低等特殊的物理化学性质,难以获得类似Si单晶一样的完美晶体,尤其随着直径的增大,固-液界面形状更加难以控制,同时材料内部很容易出现第二相夹杂、孪晶、层错、小角晶界等各种缺陷。

材料制备工艺的设计主要从坩埚选择、高温操作安全、避免杂质扩散,以及低缺陷密度的生长技术等方面进行考虑。从工艺上讲,最佳工艺参数的选择必须组合不同温场参数和传动速度参数,而不同生长阶段采用的工艺参数组合都决定着单晶成品率的高低。通过采用坩埚内壁镀碳、选用PBN坩埚等,可以避免高温下的杂质扩散,降低位错缺陷密度。通过一系列工艺优化与迭代,合理设计长晶温场,组合选用合适的传动速度,以及分步原位退火,可获得高质量、大尺寸的碲锌镉衬底材料。

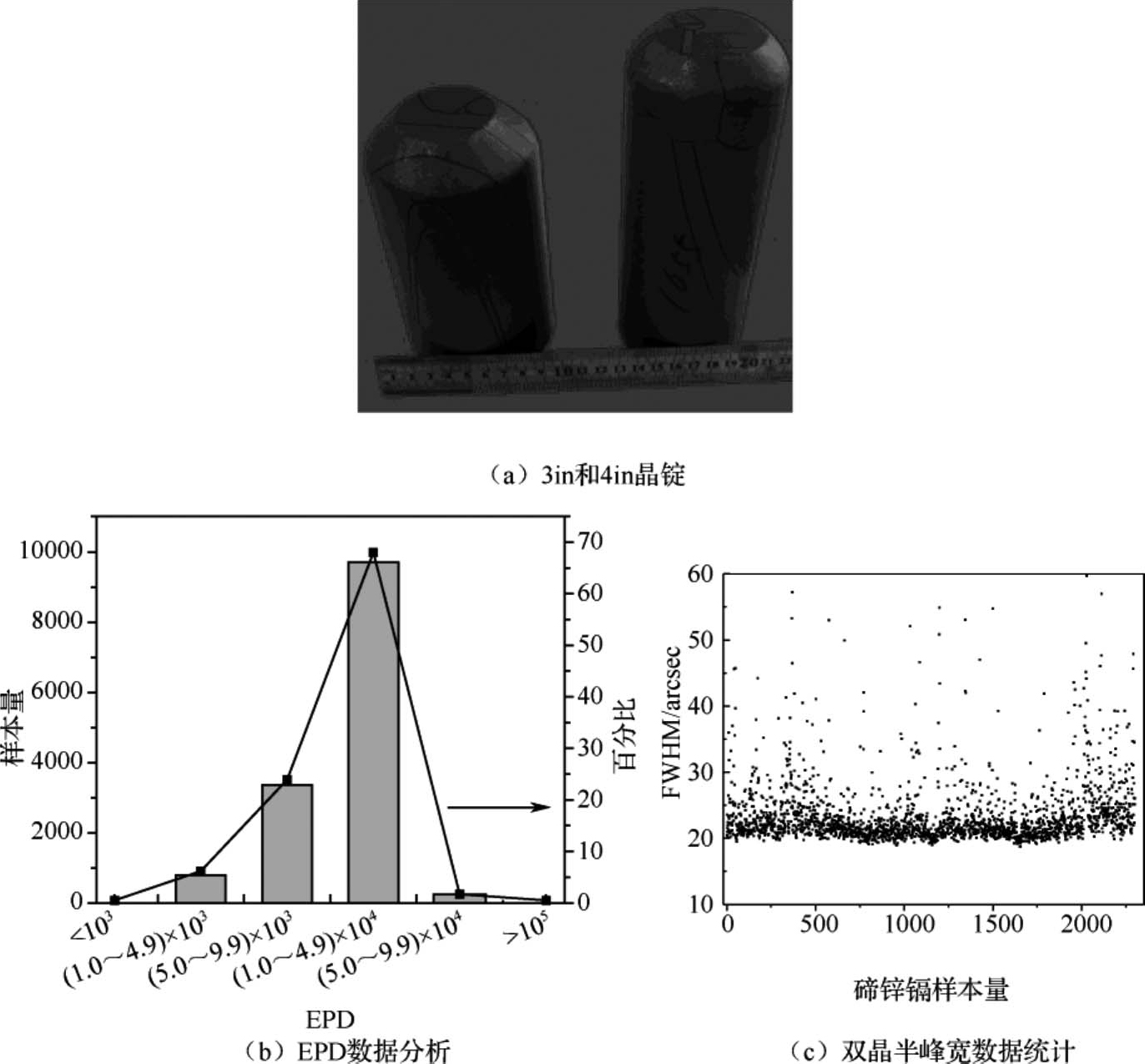

图2-18(a)所示为采用该工艺获得的3in和4in的碲锌镉晶锭。批量获得了面积为20×30mm 2 、30×40mm 2 、40×50mm 2 等不同规格的衬底晶片,其中,90%以上的晶片表面腐蚀坑密度(EPD)小于5×10 4 cm -2 ,如图2-18(b)所示;双晶半峰宽(FWHM)为20~30arcsec,如图2-18(c)所示。

图2-18 碲锌镉晶锭及相关统计图

3)碲锌镉材料退火工艺

第二相夹杂的存在一方面影响晶体结构完整性,而且对于HgCdTe外延生长,晶体表面的夹杂物还可能延伸到外延层中,严重的还会影响外延薄膜的质量;另一方面,在背照射的红外焦平面阵列中,第二相夹杂能够对入射的红外光散射产生消光,尺寸较大的第二相夹杂物甚至因在局部范围内吸收红外光而影响光敏元对目标信号的探测,这些不利因素最终使得红外焦平面阵列上的光敏元失效而产生盲元。为解决该问题,通过材料热处理来减小沉淀相缺陷尺寸,进而降低衬底表面缺陷密度,是一种有效技术手段。通常有两类热处理方法,即生长过程中的晶锭原位热处理和晶片气氛热处理。其中,晶锭原位热处理是在晶体生长完成后,通过设定退火温度和时间,在特定恒温区域内进行长时间热处理。晶片气氛热处理是将测试后需要热处理的晶片按材料特性进行分类,在富镉或富碲气氛下进行热处理。

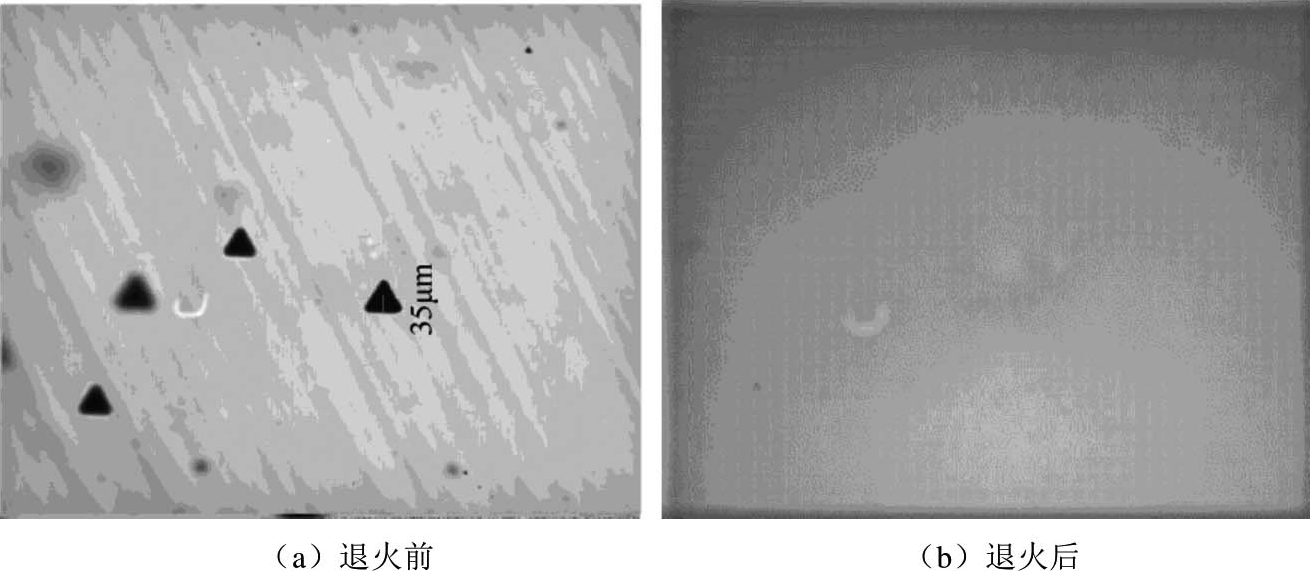

图2-19展示了在富镉气氛下对晶片进行退火热处理前后的对比图,证明该方法可以有效减小夹杂物缺陷尺寸,甚至使其完全消除,且对晶片其他性能无影响。

图2-19 在富镉气氛下对晶片进行退火热处理的效果