自HgCdTe材料制备技术进入第二阶段以来,外延技术一直是HgCdTe材料生长的主流技术,可分为液相外延(Liquid Phase Epitaxy,LPE)、分子束外延(Molecular Beam Epitaxy,MBE)和金属有机物气相外延(Metal-Organic Vapor Phase Epitaxy,MOVPE)。其中,前两种是目前主流的生长技术,见表2-2。

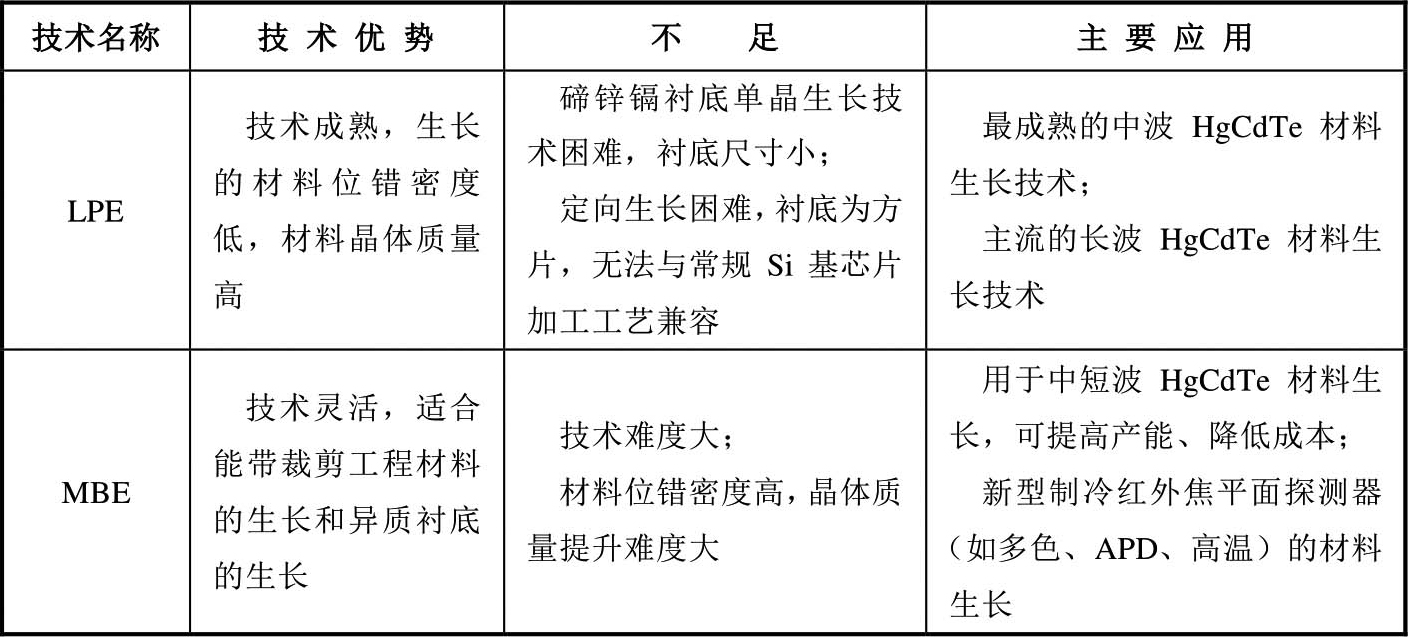

表2-2 HgCdTe材料生长的LPE与MBE技术对比

MBE的优势在于异质衬底生长,可实现超大面阵批量生产。以其结构设计性优势可实现双色、NBN高温制冷红外焦平面探测器的开发。美国Raytheon公司采用npn结构的原位成结实现了640中长双色的量产 [19] 及1K硅基中长双色制冷红外焦平面探测器产品的开发 [9] 。法国LETI公司采用单电极单B离子注入的p-p-n结构实现了中双色制冷红外焦平面探测器,以及双电极双B离子注入的p-Π-p结构实现了中长双色制冷红外焦平面探测器产品的开发 [20,21] 。美国Rockwell公司在自身成熟的MBE工艺的基础上,为突破高性能长波制冷红外焦平面探测器制备,成功开发了As离子注入技术。

然而,使用MBE生长的HgCdTe材料晶格完整性低于LPE,有大量位错增殖,因此需要突破原位掺杂、低缺陷外延及位错抑制等关键技术,才能实现高性能红外探测器制备。受诸多技术瓶颈的限制,虽然目前国内使用MBE生长的HgCdTe材料可实现大面阵中短、中双色制冷红外焦平面探测器的制备 [22] ,但长波及高温等高性能制冷红外焦平面探测器仍然处于研发状态。相较而言,由于采用了晶格匹配的碲锌镉衬底,使用LPE生长的HgCdTe材料具有很低的缺陷密度,通常在10 5 cm -2 以内。LPE生长由于生长难度较低、晶体质量较好,至今仍然是制备HgCdTe外延薄膜的主流技术。HgCdTe材料的LPE生长技术在产品化方面,国内也更为成熟。从技术成熟度及产品量产制造能力考虑,LPE生长技术成为实现HgCdTe材料工程化应用的首选。

1)液相外延生长技术

液相外延分富汞液相外延和富碲液相外延两种,分别利用HgCdTe富汞角及富碲角的固液两相平衡相图,通过配料计算,获得所需组分的HgCdTe外延材料,各有优势。

富汞液相外延生长以富汞母液作为熔体。以生长组分为0.2的长波HgCdTe材料为例,当生长温度为450~500°C时,富汞液相外延生长的汞饱和蒸汽大约是相应的富碲熔体的100倍。高汞压对外延设备的安全性设计提出很高的要求。富汞母液需要一直保持高温熔融状态,并且高汞饱和蒸汽压易造成外延表面薰汞,设备需要设计过渡仓。外延片生长完成后,在高温状态直接从高汞压区提至低汞压区,这导致设备需高达4~5m。同时,极低的镉含量(10 -14 量级)使得组分均匀性的控制难度极高,生长造成的镉耗尽使其生长吸收层(厚度为8~12μm)的HgCdTe外延难度很高。富汞液相外延生长虽然有上述诸多难点,但生长的As、In掺杂HgCdTe外延都能实现100%的原位激活,因此用于组分异质结中高组分p型覆盖层(cap层)外延有其独特的优势(仍需富碲液相外延生长组分异质结中的吸收层)。英国BAE公司及美国Raytheon公司均采用该生长方式生产双层异质结构的制冷红外焦平面探测器 [23] 。

富碲液相外延生长以富碲母液为熔体,相对于富汞液相外延生长而言,汞压较低,只需常压设备即可实现生长,生长控制难度也相对较低,是目前汞空位及各类掺杂型吸收层HgCdTe材料的主流生长方式。即使采用富汞液相外延生长制备双层异质结构HgCdTe材料的cap层,也仍需要富碲液相外延生长组分异质结中的吸收层。虽然富碲液相外延生长技术无法实现As掺杂HgCdTe材料中As的原位激活,但其在Au、Cu掺杂的p型HgCdTe材料及In掺杂的n型HgCdTe材料中的原位激活率也能满足材料性能提升的需求。As离子注入及注入激活技术的突破,弥补了富碲液相外延制备的As掺杂HgCdTe外延无法原位激活的缺点,使利用该技术制备的p-on-n平面结器件成功应用于甚长波等高性能制冷红外焦平面探测器 [24] 。

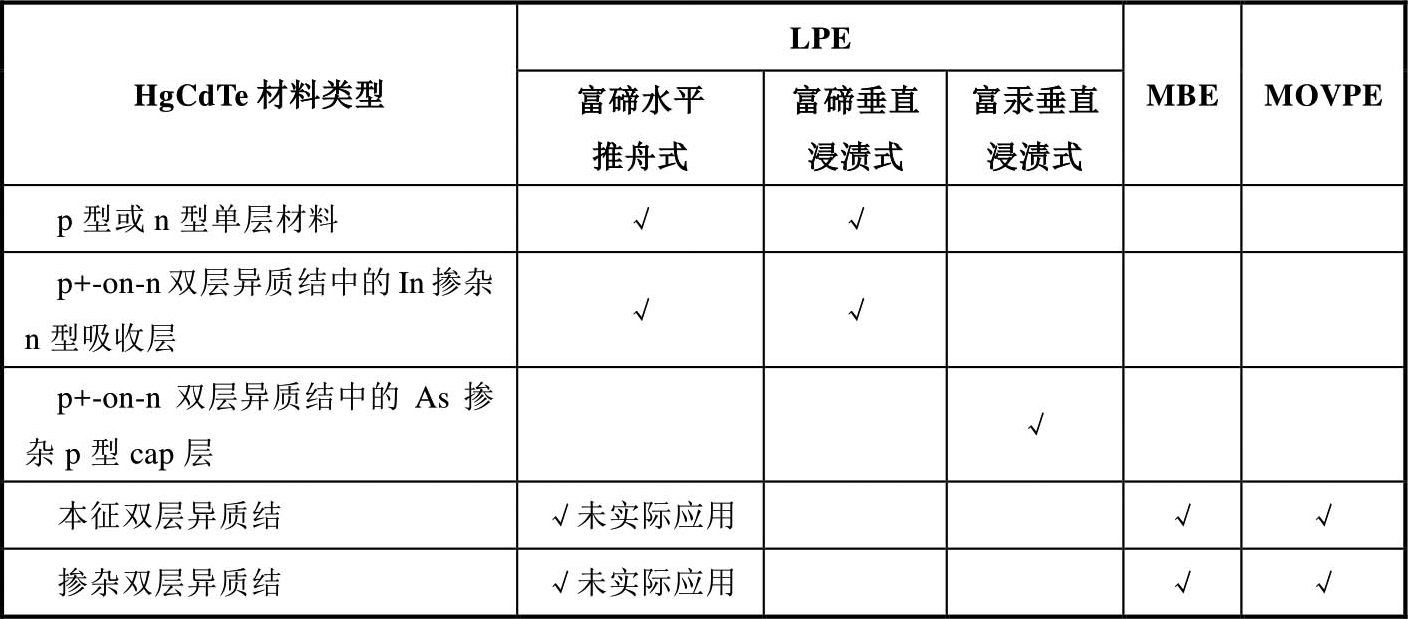

富碲液相外延有水平推舟式、垂直浸渍式及倾舟式三种工艺,前两者为主流制备工艺。不同的外延技术可实现不同器件结构的HgCdTe外延材料设计。表2-3列出了几种外延生长技术制备的HgCdTe材料类型。

表2-3 几种外延生长技术制备的HgCdTe材料类型

富碲垂直浸渍式液相外延采用“半无限母液”的生长方式,使其相较于水平外延,生长的HgCdTe表面不存在宏观生长波纹,所制备的制冷红外焦平面探测器成像不存在“底纹”和“鬼影”现象;同时,产能至少提高2~4倍,具有组分、厚度均匀性好等优点,尤其适用于大面阵器件的批量生产。

2)富碲液相外延制备技术

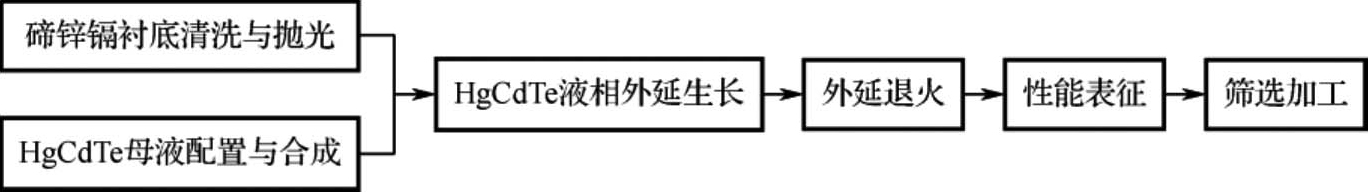

采用富碲液相外延生长技术制备HgCdTe材料的总体工艺流程图如图2-6所示,主要包含以下六个方面的工艺技术。

图2-6 富碲液相外延生长制备HgCdTe材料的总体工艺流程图

(1)真空封管及配料合成技术。

(2)碲锌镉衬底外延生长前的无损化学抛光及清洗技术。

(3)HgCdTe外延/CdZnTe衬底晶格匹配控制技术。

(4)HgCdTe外延组分、厚度均匀性控制技术(包含汞压控制及温区控制)。

(5)HgCdTe外延退火技术。

(6)HgCdTe外延表面缺陷控制技术。

在HgCdTe批量生产应用中,外延组分及厚度均匀性控制,以及HgCdTe外延/CdZnTe衬底晶格匹配控制是两大关键技术。

1)外延组分及厚度均匀性控制

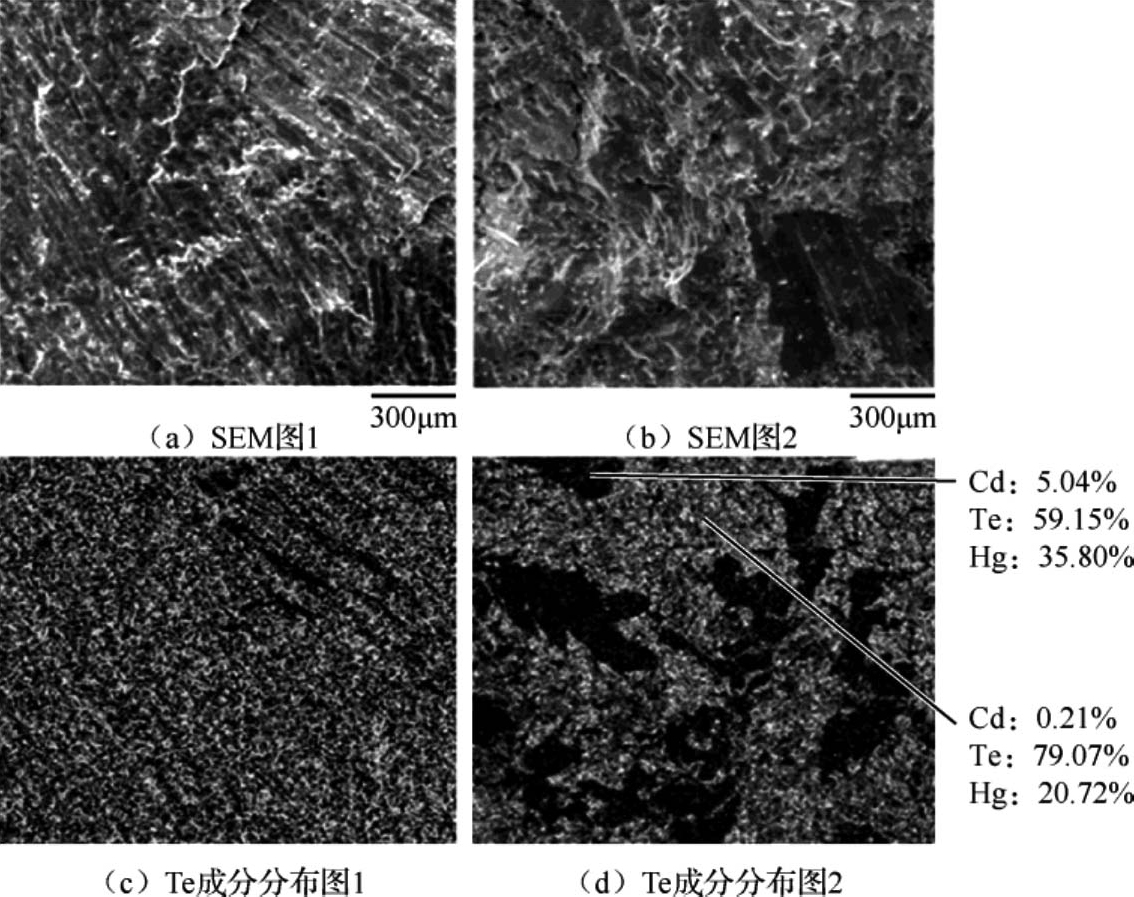

采用富碲垂直液相外延生长方式进行HgCdTe材料的制备,在批量生产中优势显著,但同时也对汞损失控制、温区控制提出了更高的要求。垂直液相外延为半无限母液的生长方式,其优点是母液可以重复使用,但每轮生长完成后,母液都会经历一次降温过程,导致母液中析出HgCdTe晶体。图2-7所示为不同母液的扫描电镜能谱面分析,其中,图(a)、(b)分别为母液高温均匀化后及生长完成后的SEM图;图(c)、(d)为对应区域的Te成分分布图。可以看到,均匀化后的母液成分分布均匀,而在经历降温生长后的母液中可以明显看到HgCdTe晶体。HgCdTe晶体的熔解需要长时间高温均匀化及搅拌运动,若无法在外延生长阶段前充分熔解,则将影响到HgCdTe外延组分、厚度均匀性控制,严重时将形成无法熔解的HgCdTe晶体,导致母液无法重复使用。

图2-7 不同母液的扫描电镜能谱面分析

(1)汞损失控制:合理的腔体结构设计、生长工装结构设计及生长控制是保证汞损失稳定的关键因素。当汞损失出现母液总质量0.2%的偏离时,会严重影响技术人员对厚度、组分的预判,导致厚度、组分不可控,从而无法实现批量生产。

(2)温区控制:垂直外延系统中气体的对流与汞回流会大大提高温场及温度波动的控制难度。对比发现,工艺气体的变化、腔体内汞容量的差异,以及汞回流凝固放热位置都会影响温场及温度波动。多轮生长的批量生产控制,不可忽视Te蒸汽凝固结晶的影响,腔体壁上凝固形成的HgTe结晶将影响腔体热辐射,从而影响各温区的温度设置。因此,垂直外延炉的温度控制离不开技术人员的经验,需针对不同温区控制设计的外延炉进行温场设定。在批量生产过程中,应实时监控温场及温度波动的变化,从而进行有效的温区控制调整。

(3)母液均匀性控制:通过优化垂直液相外延样品架夹具系统,采用母液搅拌杆与衬底样品架分离的结构设计,可以实现生长过程中搅拌杆对母液进行充分的搅拌,使其均匀,同时避免高温搅拌时衬底进入母液导致回熔引起的母液熔点变化。此外,通过二次降温生长方式提高温场稳定度,可避免母液局部过冷引起的结晶,在生长完成后对母液进行急冷处理。优化控制后的母液可以使用上百轮次,使得外延成本大大降低。

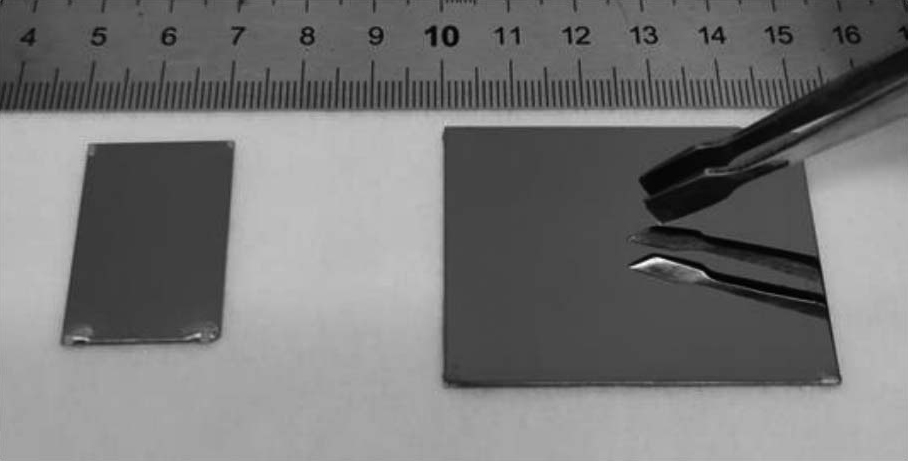

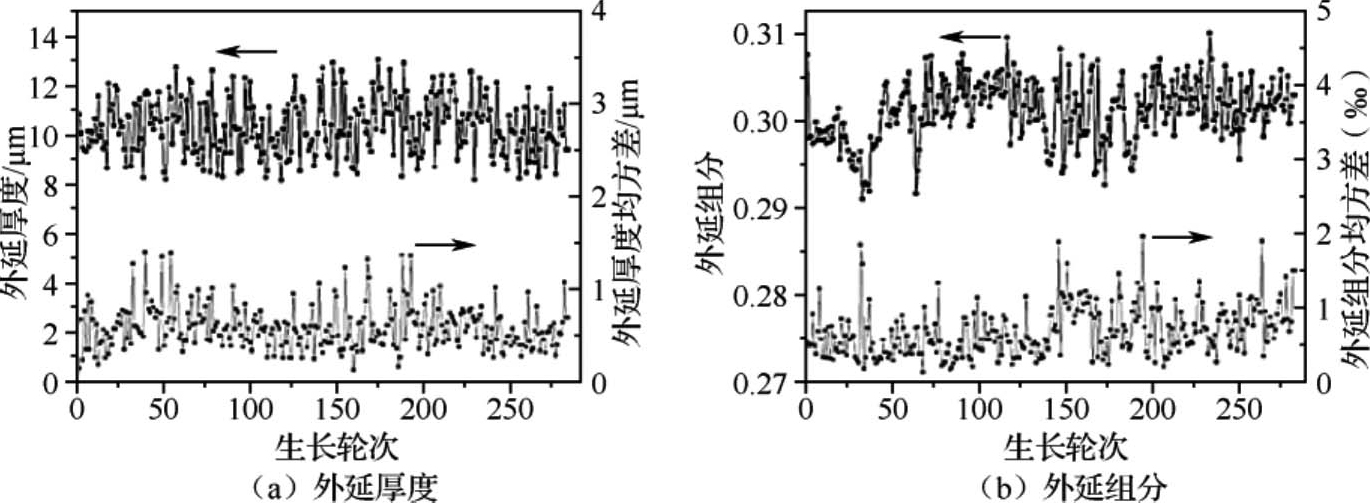

上述工艺控制手段是富碲垂直液相外延批量生产中HgCdTe材料厚度、组分均匀性控制的关键。图2-8所示为批量生产的20mm×30mm及40mm×50mm的HgCdTe液相外延材料的对比。30mm×40mm外延组分均匀性可控制在2‰,厚度差异基本控制在1.5μm内。图2-9所示为30mm×40mm的HgCdTe外延批量生产厚度及组分均匀性控制情况。

图2-8 不同尺寸的HgCdTe液相外延材料的对比

图2-9 30mm×40mm的HgCdTe外延批量生产厚度及组分均匀性控制情况

2)外延层与衬底晶格匹配控制

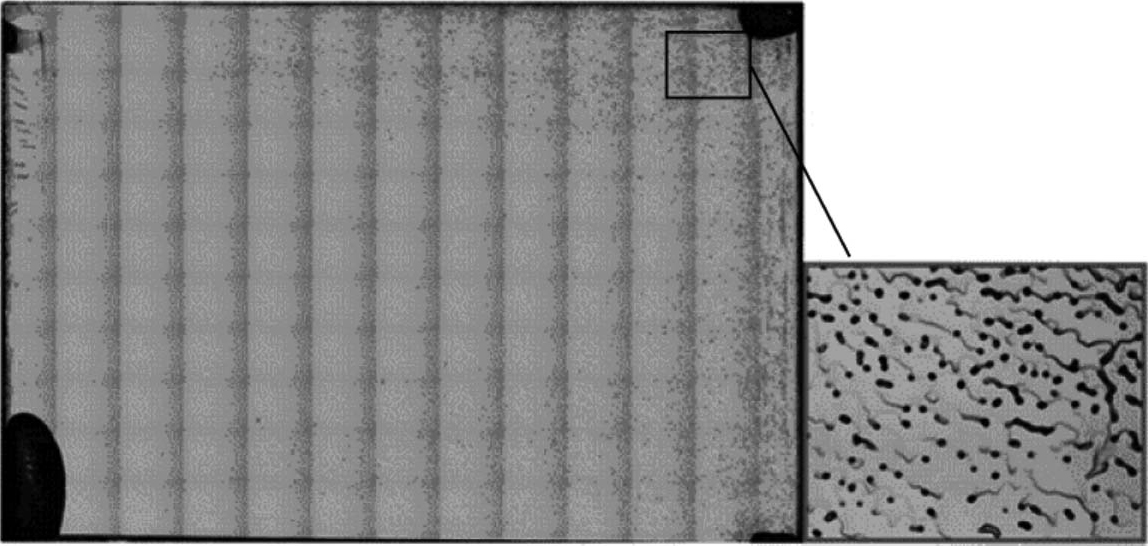

液相外延是一种准平衡生长过程,当外延材料与衬底的晶格匹配良好时,即晶格失配度为0.02%左右,外延材料的X光貌相为均匀貌相;当晶格失配度增大时,失配位错增殖,外延材料变为cross-hatch貌相;当晶格失配度进一步增大时,变为mosaic貌相 [25-27] ,甚至出现密集的点缺陷组成的丘壑状组织。图2-10所示为当晶格失配度达到0.1%时,外延表面发生的“起雾”现象。因此,HgCdTe外延/CdZnTe衬底晶格匹配控制是批量生产的关键因素。

图2-10 外延表面的“起雾”现象

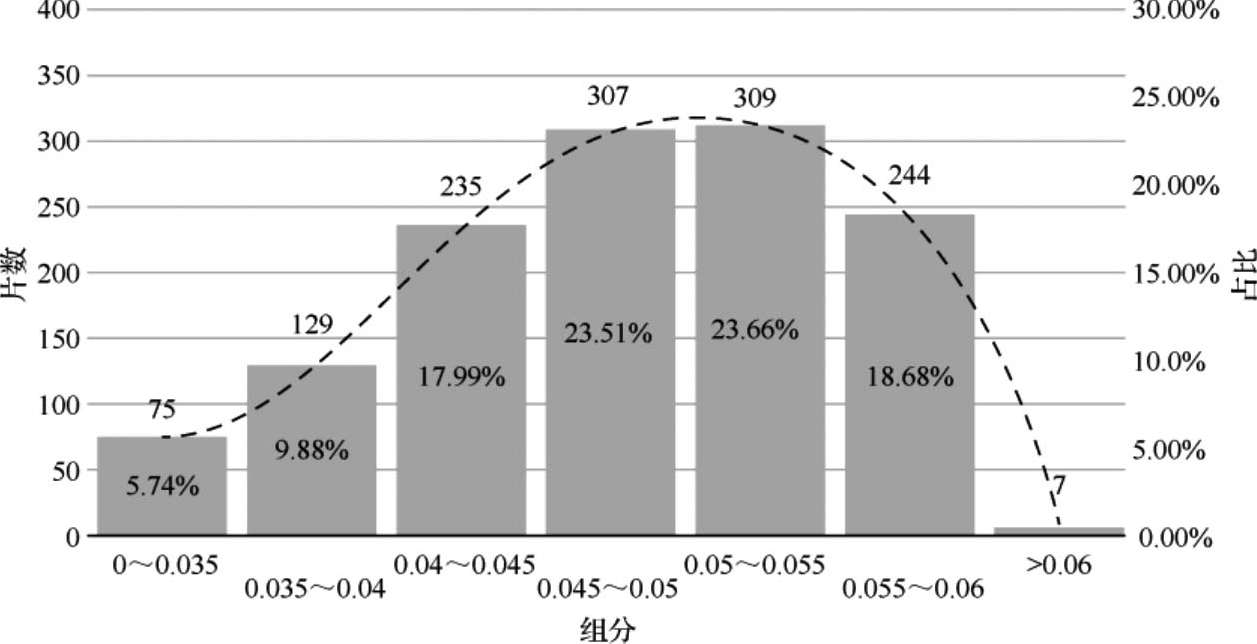

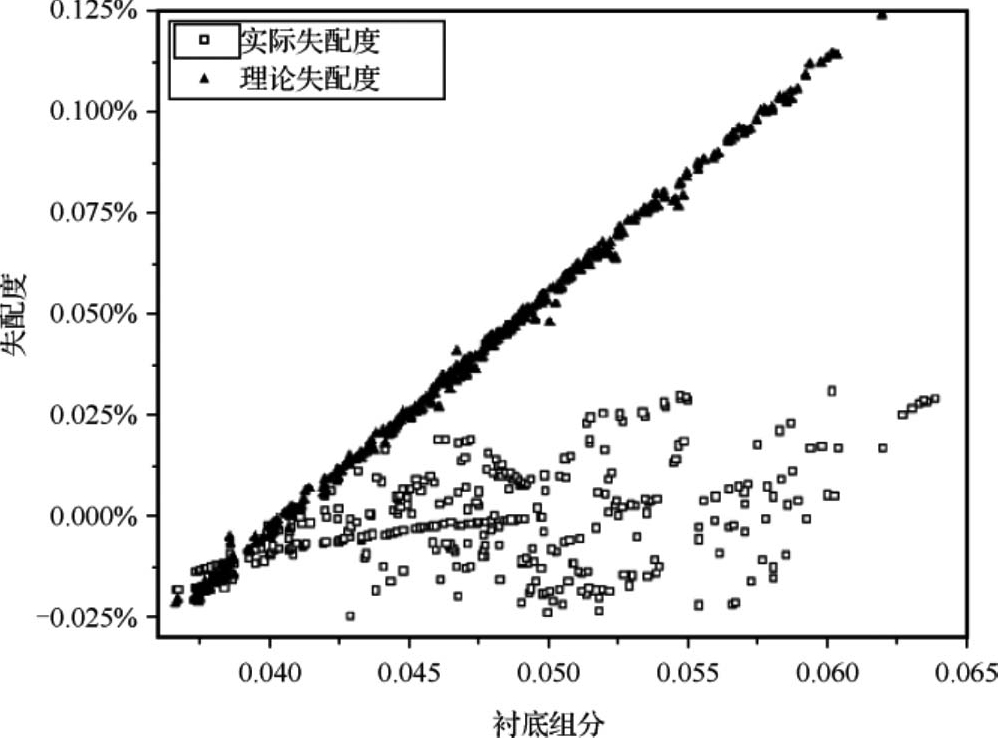

MARTINKA的实验结果显示 [28] ,抑制cross-hatch的条件是晶格失配度控制在-0.025%~0.031%。根据统计结果,为避免月牙斑及cross-hatch等X射线貌相缺陷,获得高质量的外延片,晶格失配度的控制范围与此接近。根据式(2-2)(HgCdTe晶格常数与Cd组分的关系式)和式(2-3)(CdZnTe晶格常数与Zn组分的关系式)计算可得 [29] ,制备Cd组分为0.295~0.315的中波HgCdTe外延,并将晶格失配度控制在-0.025%~0.031%,衬底的Zn组分应控制为0.0354~0.0464。碲锌镉晶锭由于组分分凝,存在纵向组分梯度。从图2-11中的统计数据看,0.035~0.045组分范围内的碲锌镉衬底占比仅为28%左右。

a =6.48268−0.37528 z

(2-3)

图2-11 碲锌镉衬底组分的分布情况

HgCdTe外延晶格常数调控技术的开发及使用,使衬底的使用率从28%上升到接近95%,显著降低了外延成本。统计近400轮0.295~0.315组分的中波外延材料及所使用的衬底数据,进行晶格失配度与衬底组分关系分析,分布情况如图2-12所示,三角形分布点为未经过工艺改进,通过式(2-2)计算的晶格失配度;方形分布点为工艺改进后实际测得的晶格失配度。其中,外延、衬底晶格常数通过XRD测得,衬底组分通过式(2-3)计算得到,由红外光谱仪测试得到外延组分。使用的衬底组分覆盖0.036~0.065的范围,而晶格失配度都能控制在-0.025%~0.031%范围内,衬底使用率显著提升。

图2-12 衬底组分及HgCdTe外延/CdZnTe衬底晶格失配度分布情况

HgCdTe外延薄膜的单晶质量直接影响材料本身的载流子浓度、迁移率、少数载流子寿命,以及器件光生载流子输运,在较大程度上决定了红外焦平面芯片的性能。研究材料缺陷与器件成像关系是改进材料制备水平及标准控制方法、推进批量生产优化的重要手段之一。

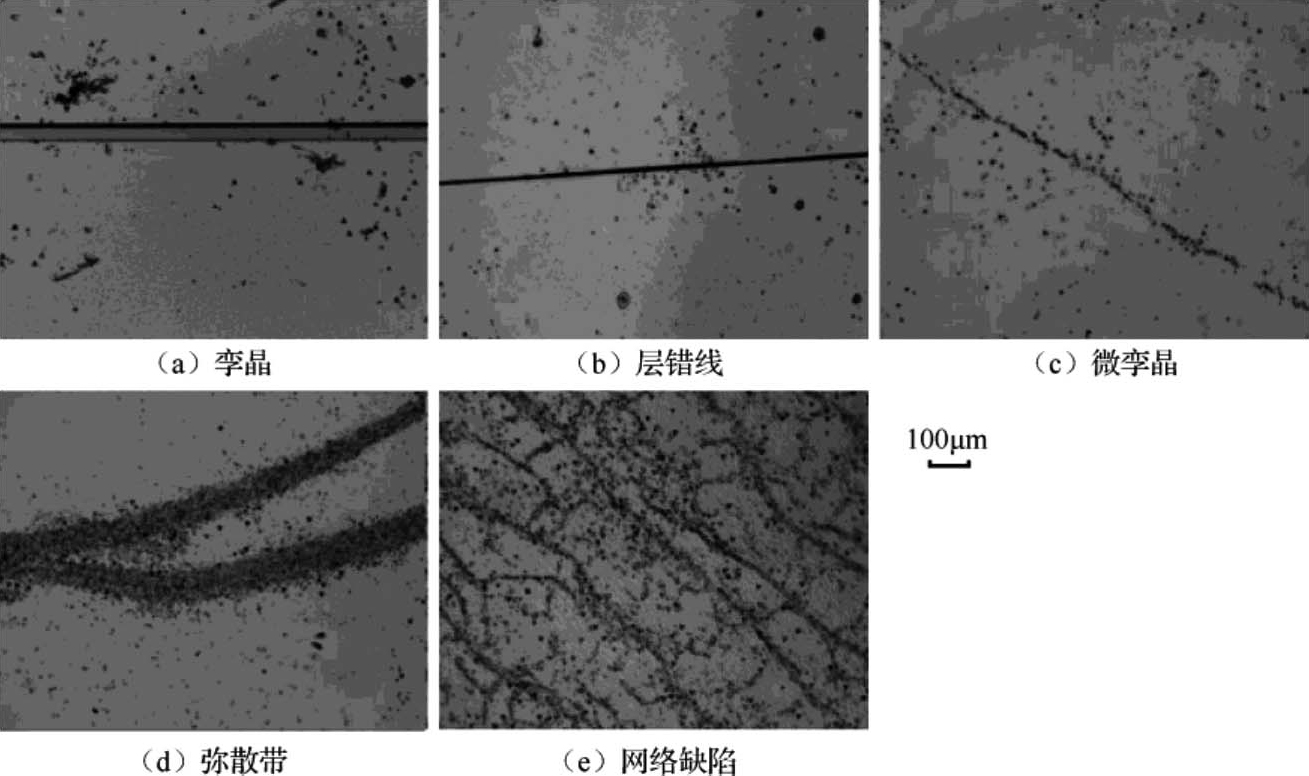

HgCdTe外延缺陷的主要来源有两部分,一部分由衬底晶体缺陷引入,另一部分来源于外延生长控制。碲锌镉衬底的单晶完整性是HgCdTe薄膜晶格完整性的基本保证。由于碲锌镉材料的缺陷形成能低,在碲锌镉单晶制备过程中极易形成各类晶体缺陷,如图2-13所示。此类衬底晶格缺陷都将通过外延生长延伸至HgCdTe材料,从而影响红外焦平面芯片成像的均匀性。该类缺陷皆在碲锌镉晶体生长过程中产生,晶片加工时无法避免,因此提高衬底良率的关键仍是提升晶体生长技术水平。通过生长技术改进提高碲锌镉单晶成品率,并制定可行的碲锌镉材料缺陷控制标准,是满足批量生产对碲锌镉材料品质需求的重要手段。

图2-13 各类碲锌镉衬底晶体缺陷图

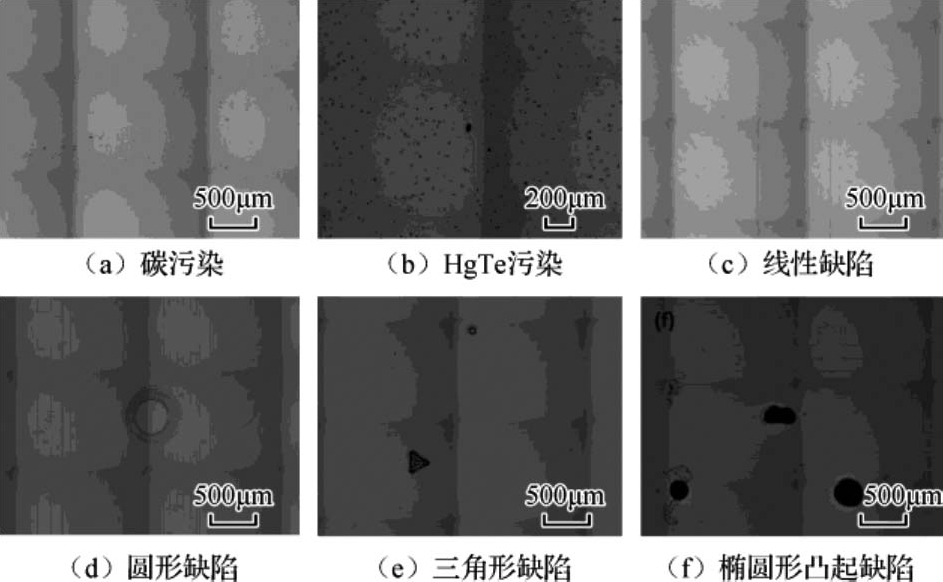

HgCdTe薄膜在生长过程中将基本复制衬底材料的线缺陷、面缺陷和部分点缺陷,同时还会引入少量的C和Te夹杂物,但基本不新增线缺陷或面缺陷。图2-14总结了几种HgCdTe材料的缺陷。图2-14(a)、(b)所示分别为碳和HgTe污染。图2-14(c)中,HgCdTe外延表面不连续的线性缺陷是由母液中严重的碳污染引起的。图2-14(d)所示为衬底表面颗粒污染造成的20~300μm圆形缺陷。图2-14(e)所示为凸高大于6μm的三角形缺陷,母液成分在三角形的中间,边缘出现局部纯Te。这种缺陷是由于生长过程中母液过冷而引起的晶须或Te沉淀。图2-14(f)所示为椭圆形凸起缺陷,缺陷的中心区域是母液组分。此缺陷是生长过程中母液过冷而在衬底上形成的固体宏观缺陷。在控制衬底单晶完整性的基础上,提高外延生长汞压、温区等技术参数的控制水平,有效控制过程,并建立HgCdTe材料缺陷筛选标准,可以极大地保证红外焦平面芯片成像的质量。

图2-14 几种HgCdTe材料的缺陷

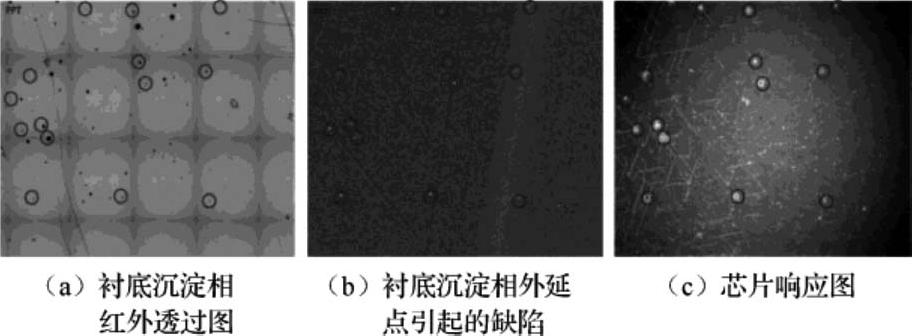

焦平面成像时,一些红外焦平面芯片响应图出现了六角形或三角形缺陷,而与周围正常区域的响应不同。通过分析衬底的红外透射显微图像、外延层的XRT图像、红外焦平面芯片响应图,发现这些缺陷与衬底夹杂物有极大的关联。衬底夹杂物有Cd夹杂物及Te夹杂物两种,Cd夹杂物一般呈六角形,Te夹杂物一般呈三角形。衬底夹杂物的尺寸和密度越大,红外焦平面芯片响应图中出现三角形或六角形白点的概率就越大。衬底表面或几微米深处的夹杂物会延伸到外延层,使外延层局部成分和应力产生差异,导致红外焦平面芯片成像产生差异,如图2-15所示。控制基底夹杂物的尺寸和密度可以有效地提高红外焦平面芯片成像的质量。

图2-15 红外焦平面衬底沉淀对红外焦平面芯片成像的影响