在液体介质中进行单个脉冲放电时,材料电蚀过程大致可分为介质击穿和通道形成、能量转换和传递、电蚀产物的抛出、间隙介质消电离四个有明显区别而又连续的阶段。在实际电火花加工中,必须连续多次进行脉冲放电。为使每次脉冲放电正常进行,一般情况下,相邻两次脉冲放电之间还要有间隙介质消电离的过程。

通常电火花加工是在液体介质中进行的,电极间介质的击穿是脉冲放电的开始阶段。两极间的液体介质中含有各种杂质,当有电场作用时,这些杂质被吸向电场强度最大区域,并沿电力线形成特殊的接触桥,缩小了实际的极间距离,降低了极间击穿电压,即在相同电压下大大提高了电场强度。另外,两电极的微观表面凹凸不平,不平程度有时甚至可以和极间距离相比拟,使极间电场强度分布很不均匀。距离最近、电场强度最大的地方发生电子发射,阴极表面逸出电子,在电场作用下,电子高速向阳极运动,并在运动中撞击介质的中性分子和原子,产生碰撞电离,形成正、负粒子,导致带电粒子雪崩式增多。当电子到达阳极时,介质被击穿,产生火花放电,形成导通通道,随后电源中积聚的能量沿放电通道注入两极放电点及间隙中。

介质击穿过程非常迅速,一般为10 -7 ~10 -5 s。介质一旦被击穿便形成放电通道,间隙电流迅速上升,电流密度可高达105~106A/cm 2 。通道是由大体相等的正、负粒子以及中性粒子组成的等离子流。带电粒子在高速运动时发生剧烈碰撞,产生大量的热,使通道温度非常高。通道中心温度高达10000℃以上。由于受到放电时磁压缩效应和周围液体介质压缩效应的作用,放电开始阶段,通道截面很小,随后迅速扩展。通道直径随放电能量、放电时间和放电间隙的增加而变大,但并非直线关系。通道截面的气体密度不同,密度从通道中心向边缘减小,通道瞬时压力可达数十或上百个大气压。通道发射的光谱除中性原子的谱线外,还有变成电离气体的各种元素的离子谱线。同时,放电还伴随着一系列派生的现象,其中有热效应、电磁效应、光效应、声效应及波长范围很宽的电磁波辐射和爆炸冲击波等。

关于通道的结构,一般认为在单个脉冲一次放电时间内只存在一个放电通道,有时单脉冲放电后电极表面有可能出现两个或多个小凹坑,这可能是由于单个脉冲放电时先后出现两次或多次击穿所致。另外,也可能是通道受到某些随机因素的影响,产生游离、抖动,因此在单个脉冲周期内先后会出现多个或形状不规则的凹坑。但同一时间内只存在一个放电通道,因为形成通道后,极间电压迅速下降,不可能再击穿别处而形成第二个放电通道。

两极间的介质一旦被电离、击穿,形成放电通道后,电源就通过放电通道瞬时释放能量,把电能大部分转换为热能,用于加热两极放电点和间隙通道,两极放电点被局部熔化和汽化,通道中的介质被汽化或热裂分解,还有一些热量在传导、辐射过程中消耗掉。

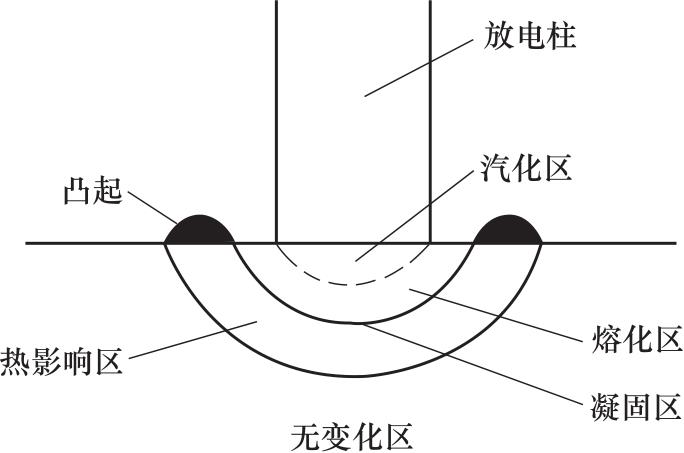

热能与电火花加工的关系很大,它在放电间隙中的分布与电位分布有关。加工放电部位可由图1-4所示的放电痕剖面示意图清晰可见。中间是等离子体导电通道,叫作放电柱。放电柱中带电粒子由电场加速,电子奔向阳极,正离子奔向阴极。

图1-4 放电痕剖面示意图

放电柱与阳极表面之间的一层为阳极区域,形成阳极压降。同样,放电柱与阴极表面之间极薄的一层为阴极区域,形成阴极压降。

显然,间隙中的总电压等于放电柱压降、阳极压降与阴极压降之和,因此间隙中的放电能量等于放电柱中的能量、阳极上的能量与阴极上的能量之和。

放电柱中的能量主要消耗在热辐射和热传导上。随着放电柱长度、电位梯度、放电电流和放电时间的增大,放电柱中消耗的能量也增大。放电能量一定时,放电柱中消耗的能量增大,意味着两极上分布的能量减少。

脉冲放电时,在放电柱等离子体中存放着大量电子,这些电子一部分来源于阴极发射,一部分来源于通道中介质的电离。在电场作用下,具有一定动能的电子奔向阳极,轰击阳极表面,动能转化为热能。电子数目越多,或者说,电子流越大,电子传递给阳极的能量就越大。

正离子同样具有一定的动能,在电场作用下奔向阴极表面。这样,传递给阴极的能量主要取决于正离子数目及其动能和复合能的大小。电压越大,电场作用越强。

电极材料蒸气的传能效应是比较复杂的。放电期间,如果电极表面汽化,则电极蒸气从电极表面喷出,当它被对面的电极表面遏止时就实现了能量的传递,其中传递的热量随蒸气密度、蒸气流速度和温度的增加而增多,因此只能在放电能量密度很大、送能速度很高的情况下,电极材料蒸气的传热效应才比较明显。实际上,阴极蒸气传递给阳极的能量取决于蒸气的温度与阳极放电点的温度之差,因此用高沸点的钨钼类材料制作阴极时,会传递给阳极更多的热量。

脉冲放电的初期,热源产生的瞬时高温,使电极放电点部分材料汽化。汽化过程中产生很大的热爆炸力,使加热至熔化状态的材料被挤出或溅出。电极蒸气、介质蒸气以及放电通道的急剧膨胀,也会产生相当大的压力,参与熔化材料的抛出过程。脉冲持续时间较短时,这种热爆炸力抛出效应较显著。

脉冲放电期间,电流的电磁效应产生电磁力,它与电力线成法线方向,其大小取决于电极上电力线的分布。作用在放电熔化区内的电磁力的方向与电极表面成一角度,可分解成两个分力,即轴向力和径向力,它们的大小随放电时间而变化。当轴向力指向电极内部时,可将熔融材料压出,径向力却阻碍其被压出。随着放电时间的变化,电力线分布也变化。当轴向力减少、径向力增大时,熔化区将处于较高的压力下,提高了熔融材料的沸点。这时,在过热熔融材料内产生汽化中心,引起汽化爆炸,将熔化材料抛出。这种效应在脉冲持续时间较长、电流较大的情况下比较明显。

在放电电流结束后的若干时间内,由于液体动力作用,熔化材料还会大量抛出。因为放电过程产生气泡,随着脉冲电流的增大,气泡内的压力升高。电流经过最大值后,汽化速度降低,气泡内的压力降低,气泡壁上蒸气冷凝以及液体运动的惯性均导致气泡内压力的降低。电流结束后,气泡继续扩展,残余蒸气继续冷凝,致使气泡内压力急剧下降,甚至降到大气压力以下,形成局部真空,使高压力下溶解在熔融和过热材料中的气体放出,材料本身沸腾,使熔融的液滴和蒸气从小坑中再一次抛出,至此,放电小坑最后形成。

总之,材料的抛出是热爆炸力、电磁力、流体动力等综合作用的结果。人们对此复杂的抛出机理的认识还在不断深化之中。

正极、负极分别受到电子、正离子撞击的能量、热量不同;不同的电极材料的熔点、汽化点不同;脉冲宽度、脉冲电流大小不同,正、负电极上被抛出材料的数量也会不同,在目前的研究条件和方法下还较难定量计算。

随着脉冲电压的结束,脉冲电流也迅速降为零,这标志着一次脉冲放电结束。但此后仍应有一段间隔时间,使间隙介质消电离,即放电通道中的带电粒子复合为中性粒子,恢复本次放电通道处间隙介质的绝缘程度,以免总是在同一处发生放电而导致电弧放电,这样可以保证在其他两极相对最近处或电阻率最小处形成下一个放电通道。

在加工过程中产生的电蚀产物(如金属微粒、碳粒子、气泡等)如果不能及时排除、扩散出去,就会改变极间介质的成分并降低绝缘程度。脉冲火花放电时产生的热量如果不能及时传出,带电粒子的自由能不易降低,将大大减少其复合的概率,使消电离过程不充分,结果将使下一个脉冲放电通道不能顺利地转移到其他部位,而始终集中在某一部位,使该处介质局部过热而破坏消电离,脉冲火花放电将恶性循环转变为有害的稳定电弧放电,同时工作液局部高温分解后可能积炭,在该处聚成焦粒而在两极间“搭桥”,使加工无法连续进行,并烧伤电极对。

由此可见,为了保证电火花加工过程的正常进行,在两次脉冲放电之间应有足够的消电离时间(脉冲间隔时间)。脉冲间隔的选择,不仅要考虑介质本身消电离所需时间,还要考虑电蚀产物排离出放电区域的难易程度。

截至目前,限于研究手段和方法,人们对电火花放电加工的微观过程了解得还不够深入,比如工作液成分的作用、间隙介质的击穿、放电间隙内的状况、正负电极间能量的转换与分配、材料的抛出,以及电火花加工过程中热场、流场、力场的变化,通道结构及振荡等,还需要进一步研究。