制造加工不仅是指工业生产中的加工需要,同时制造加工也为我们的日常生活提供了各种各样的产品。制造业作为国民经济的装备工业,具有涵盖范围广,产业关联度高,需求弹性大,对经济发展比较敏感,对国家积累和社会就业贡献大,产业集聚现象明显等特点。

由于我国工业化起步晚,技术积累相对薄弱,先进技术的产业化能力与工业强国存在显著差距,我国制造业智能化升级面临着一系列挑战。而3D打印技术的出现,给制造业带来了无限可能。传统的制造工艺是对原材料进行裁剪、拼接后连接而成,从而构建3D实体模型,是一种减材加工制造技术;而3D打印是通过软件设计,一层一层堆积材料把产品做出来,是一种增材制造的快速制造技术。

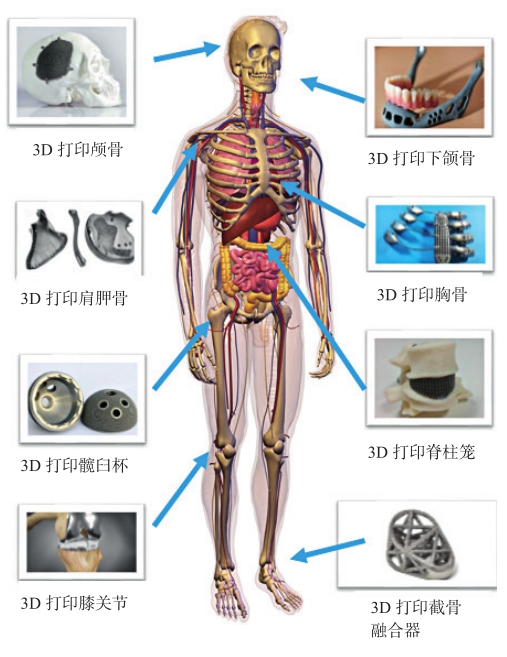

3D打印技术在骨科方面的应用正在不断扩展。依托医学扫描和成像技术,如电子计算机断层扫描(CT)、磁共振成像(MRI)、超声等,这种新的方法为骨科治疗提供了更多经济而有效的解决方案。

传统的机械制造,是以机械制造中的加工工艺为研究对象的一门应用技术科学。它是各种机械制造方法和过程的总称。

传统机械加工制造在骨科行业的应用主要包括车削、铣削、刨削、磨削、钻削、插齿、冲压、注塑加工等。通常,为提高器械材料的表面质量或硬度,需要对半加工或加工零件进行热处理,这是一种冷加工与热加工结合的加工方法。机械加工装备需要完成制造毛坯、适当热处理、去除材料、材料成型、装备等过程(图1-23)。

图1-23 机械加工现场图

传统机械加工方式在骨科行业制造过程中的应用非常广泛,本书将结合具体实例分别阐述几种传统机械加工的特点。

数控加工中心是一种功能较全的数控加工机床。它把铣削、镗削、钻削、攻螺纹和切削螺纹等功能集中在一台设备上,使其具有多种工艺手段。数控加工中心设置有刀库,刀库中存放着不同数量的各种刀具或检具,在加工过程中由程序自动选用和更换。数控加工中心的综合加工能力较强,对工件一次装夹后,能完成较多的加工内容,加工精度较高。就中等加工难度的批量工件来讲,其效率是普通设备的5~10倍,特别是它能完成许多普通设备不能完成的加工。对于形状较复杂、精度要求高的单件加工,或中小批量多品种生产更为适用(图1-24)。

图1-24 数控加工中心

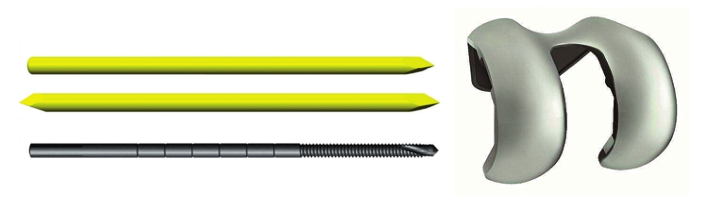

数控机床在脊柱骨科产品加工中应用尤为广泛,一般将钛合金/不锈钢棒材经过车端面、车螺纹、钻孔、倒角、铣刃口等步骤即可初步加工成型,再经一定手段的表面后处理即可成为合格的产品(图1-25)。

图1-25 数控加工所需原材料及加工成品

车削加工是在车床上利用工件相对于刀具旋转,对工件进行切削加工的方法。在各类金属切削机床中,车床是应用最广泛的一类,约占机床总数的50%,在生产中占有十分重要的地位。车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成型面等。车床既可用车刀对工件进行车削加工,又可用钻头、铰刀、丝锥和滚花刀进行钻孔、铰孔、攻螺纹和滚花等操作。脊柱、创伤中使用的锁紧加压螺钉端部,均采用车削加工齐平,并对内孔进行倒角,使产品表面更为光滑(图1-26)。

图1-26 车削接骨板内螺纹

铣削是将毛坯固定,用高速旋转的铣刀在毛坯上走刀,切出需要的形状和特征。传统铣削较多地用于铣轮廓和槽等简单外形,数控铣床可以进行复杂外形和特征的加工。铣刀主要用于在铣床上加工平面、台阶、沟槽、成型表面和切断工件等。铣削加工是一种常见的金属冷加工方式,在骨科产品中较多应用于创伤板类产品外形、内腔的加工(图1-27)。

图1-27 铣床及其加工出的创伤接骨板

磨削是指用磨料、磨具切除工件上多余材料的加工方法。磨削加工是应用较为广泛的切削加工方法之一。磨削用于加工各种工件的内外圆柱面、圆锥面和平面,以及螺纹、齿轮和花键等特殊复杂的成型表面。在金属骨针加工过程中,一般采用磨削加工保证圆柱面的圆柱度及表面粗糙度。而膝关节产品由于表面形状复杂且对表面精度要求更高,更是需要对粗加工后的表面进行反复精准的磨削(图1-28)。由于磨粒的硬度很高,磨具具有自锐性。磨削可以用于加工各种材料,包括淬硬钢、高强度合金钢、硬质合金、玻璃、陶瓷和大理石等高硬度金属和非金属材料。

图1-28 经磨削加工的金属骨针及膝关节产品

骨科行业塑料制品的批量制作工艺一般是注塑加工。注塑拥有几十年的成熟发展历史,市场应用需求非常广泛,上下游的产业链已经非常完善,各种材料的注塑工艺也都非常成熟。注塑的材料,可以通过添加例如黏结剂、避光剂及混合其他材料,来调节材料的综合性能以制作成不同要求的器械。产品制作出来之后,需要进行上色、电镀、水贴、喷光油等后期处理工艺进行加工处理,才能作为最终产品交付消费者使用。综合而言,传统制造工艺中的塑料制品因为材料丰富,制作工艺完善及产业链条完整,所以目前制作成本最低,综合性能最优。

铸造和人工锻造拥有几千年的工艺历史,而机器锻造和切削加工工艺也拥有几十年的发展历史。综合而言,在传统工艺中,金属物品因历史悠久、配套产业链条及各种后加工处理工艺成熟、制作成本低廉、性能优良等原因,通过传统锻造、铸造加工制作工艺制作的金属物件,在骨科行业应用极为广泛(图1-29)。

图1-29 锻造加工的骨科产品

传统的机械加工制造方式也具有一定的局限性,表现在以下几个方面。

在机械加工过程中,加工零部件的误差是不可避免的,只能通过一些技术及工艺上的措施来控制加工零部件的误差,使其处在一定的允许范围内。在实际机械加工过程中,零部件的外形几何参数与理论状态下零部件的外形几何参数都会存在不同程度的误差。

机械加工工艺一般需要考虑加工零件的定位基准、工艺性、工艺路线制订、刀具选择、装夹方式、工艺参数以及切削方法等多方面,导致加工过程需要控制的步骤过多,影响产品精度。

对于批量产品,由于机械加工的工艺特性,导致其加工周转次数频繁,加工周期过长,对市场需求的反应不及时。

机械加工过程由于使用大量油性物质,且加工环境多为开放性,安全防护不足,加工过程对环境及加工者存在很高的危害性。

传统机械加工行业由于大部分处于人机操作模式,需要操作者高强度工作,才能保证产品的稳定性。同时,行业劳动力密集,人员素质参差不齐,带来管理上的不便,这也是生产企业面临的问题。

目前,机械制造与加工已经进入了巨大变革的时代,传统的加工技术已经不能完全适应现代骨科器械行业发展的需求。

早期,实体模型的构建主要借助数控机床对实体材料进行减材处理,构建3D实体模型。但即使是最先进的五轴加工设备,仍无法完全满足所有复杂人体结构模型的制造。逐层打印的3D打印技术能很好地改变这一困境。通过精确控制横断面轮廓,3D打印机可有效地实现外在轮廓及内部结构的同步重建,能充分满足植入物与局部解剖的高匹配,进而恢复良好的生物力学环境。

3D打印技术是一门非常活跃、充满生气的技术,它正朝着柔性化、集成化、智能化方向发展。随着3D打印技术及新材料技术的不断发展,能够满足3D打印的材料也由金属、塑料、陶瓷等单一固体粉末发展到液体、凝胶、细胞等混合材料。3D打印技术无疑是我国制造业发展的方向之一,3D打印在骨科方向的应用不可能一蹴而就,必须根据我国的实际情况,提出合理的发展战略。

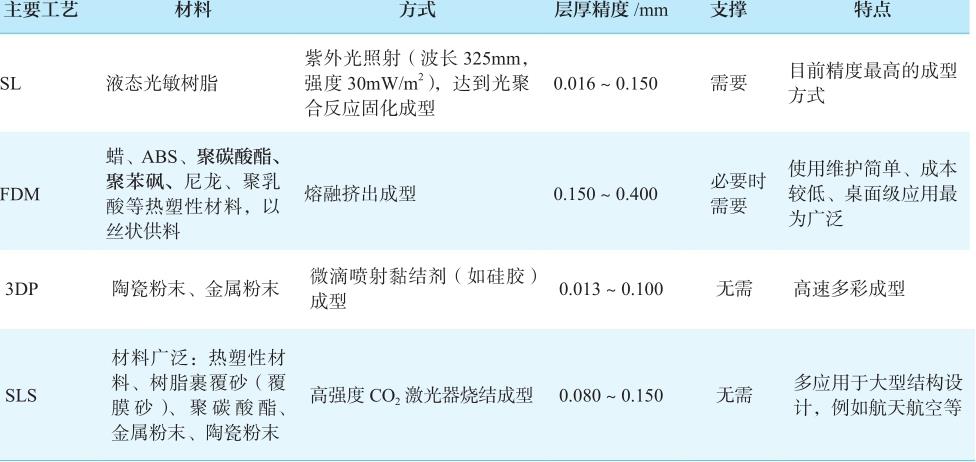

3D打印技术主要有光固化技术(SL)、熔融沉积制造技术(FDM)、三维印刷技术(3DP)、选区激光烧结技术(SLS)和分层实体制造技术(LOM)。几种3D打印技术都有其各自特点,详见表1-1。

图1-30 市场主流的3D打印机

表1-1 3D打印的主要工艺对比

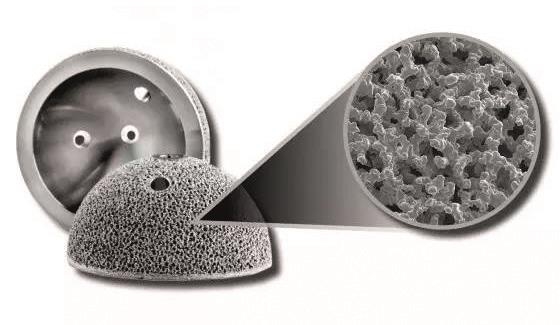

现阶段在国内外已经上市并可用于临床的3D打印骨科医疗器械几乎均采用EBM快速成型技术制成,最为广泛使用的为髋臼杯。EBM是采用电子束在计算机的控制下按产品截面轮廓的信息熔化金属粉末,通过层层堆积,直至整个结构全部熔化完成,制成三维产品。

EBM的优势及制备产品的特点可以满足部分骨科产品的生物力学和生物相容性的要求:①EBM可以实现多孔结构的自由设计,包括孔的类型、尺寸、形状、孔壁的厚度、空隙内部的连通性、孔隙率等,有利于制备更接近骨组织弹性模量的植入材料,降低应力遮挡,实现植入器械良好的骨长入;②EBM制造复杂结构的产品,不需要制作复杂的模具,多余金属粉末可重复利用,加工速度快,生产周期短,效率高,与定制化骨科植入物生产特点相吻合;③EBM主要机制就是金属粉末的熔化、冷却和凝固,金属熔化过程中熔池细小,冷却速度较快,可以有效避免传统铸造过程中晶粒过分长大和成分偏析,且生产过程在高真空环境下运行,可以避免合金的氧化,有利于保证其静态的力学性能,满足部分骨科植入物的生物力学要求。

近年来,利用生物3D打印技术制造医疗器械的研究如细胞打印、植入假体打印等引起广泛的关注,它处于生命科学与快速成型技术、生物制造技术、生物科学和材料科学的交汇点,具有明显的学科交叉与渗透融合的特点。随着影像学和数字化医学的快速发展,个体化、精确化是骨科发展的一个重要方向,3D打印技术作为数字化技术的集中体现,是实现各种骨科手术个体化、精确化的有效手段。目前,3D打印技术在骨科领域的应用主要有以下几个方面。

在骨科临床中,3D打印技术正逐步用于各种复杂手术的术前计划和操作练习。复杂手术的术前评估及分型是选择手术方案的基础,传统的影像学资料难以直观地了解骨折情况。3D打印技术根据患者术前的三维影像学资料,可直接、精确地打印出手术区域解剖结构的三维物理模型,可以协助医师作出更准确的诊断,制订更详细的手术方案,并在实物上进行操作、演练,指导术者开展个性化手术,从而缩短手术时间,提高手术的成功率(图1-31)。

图1-31 3D打印出的患者骨骼三维物理模型

3D打印实体模型可辅助术前手术方案制订及个体化内植物设计,在计算机及模型上完善的个体化手术方案还需要在术中得到准确实施。目前,骨科内固定器械的植入常有配套的通用瞄准器械或模板系统的辅助,内固定植入是否标准仍需要X线影像的确认。计算机辅助导航系统通过采用红外线或电磁技术,可实现手术螺钉的准确植入。但临床应用存在设备使用费,操作程序烦琐和学习周期长等缺点,限制了其推广应用。基于逆向工程技术和3D打印技术的个体化内固定模板,能够与特定病例实体骨骼完全匹配,具有安全、准确等优点,可有效地减少医患在术中放射线暴露的时间。借助CAD术中导航模板,通过利用3D打印技术快速制作,为术中复杂骨折的复位和钉道方向的确定、骨折畸形愈合矫形截骨的大小及角度等提供了有效的帮助。

个体化治疗是骨科的一个重要发展方向。个体化植入物是在常规设计理念的基础上,参考患者个体解剖进行假体优化设计、制作和植入。3D打印技术可以更加便捷、快速地为患者量体裁衣,制造个性化的植入物,生产周期明显缩短,打破了传统制造业时间和空间的限制,有重要的社会效益。

目前,标准尺寸的假体、钢板及螺钉等骨科植入物,能满足绝大部分患者需求,但少数患者因解剖结构特殊或疾病的特异性,标准的假体和内植物往往不能满足治疗需求,需要定制个体化假体及内植物。3D打印技术可以应用于骨科假体与内植物的设计和制作,根据患者的实际情况,定制个性化和特殊需求的假体及内植物,改进了内植物与受区的匹配度,符合解剖及生物力学的需求,满足不同性别、人种、运动习惯和职业的个体需要。用3D打印制造的人工骨与传统的假肢相比有两个显著优势:①通过精准复制可实现与原有骨骼的形状、力学性能保持一致;②采用具有相容性的生物材料,可促进人工骨的代谢与生长,逐渐转化为原有器官的一部分。

个体化可以更直观地协助医患沟通,帮助临床医师术前全面地评估病情,设计更为合理的手术方案,减少手术时间、术中出血及各种并发症,具有显著的临床效益。

在骨关节外科中,一般都需要植入人工假体来恢复相应破损部位的功能,传统方法定制的假体由于其精确度较差,就会导致与原部位拟合出现偏差,实际上不利于手术的过程与日后恢复。3D打印技术可实现为患者量身定制与原部位完全吻合的假体,从而提高植入假体的成功率,让手术更加精准(图1-32)。

图1-32 3D打印个性化假体

组织工程学是20世纪80年代末发展起来的一门新兴学科,它涉及临床医学、生物材料学、细胞生物学、分子生物学、生物工程等多学科的交叉融合,其目的是在体内或体外生成可替代性的组织或器官,以修复受损害的组织、器官的功能。

在骨组织领域,3D打印技术主要用于制作结构复杂、形状各异的组织工程支架。依据医学影像学及计算机辅助技术设计的支架,3D打印后可满足患者个体化需求。随着3D打印技术的发展,逐步将三维细胞打印技术与生物组织培养技术相结合,实现复杂组织器官的定制,使基于3D打印技术的生物组织、器官再生成为可能。利用3D打印技术制备的生物支架,其丰富的材料保证了支架具备很好的生物相容性,而且支架孔隙的大小、形状更加符合种植细胞的迁移、增殖与分化,能够为组织缺损的修复提供优良的环境。

目前3D打印骨科植入器械中钛合金产品较多,主要为金属髋臼杯,也有部分用于研究的椎间融合器。力学性能研究发现,其部分静态力学性能能够满足临床使用的要求,采用EBM制备的Ti6Al4V钛合金试验样的屈服强度和抗拉强度,可以分别达到920MPa和840MPa,延伸率和断面收缩率也可以达到30%和15%,其性能均能够满足YY0117.1—2005、YY0117.2—2005外科植入物骨关节假体锻、铸Ti6Al4V钛合金强制性行业标准的要求,由美国食品药品监督管理局(food and drug administration,FDA)(510K编号K112898)批准上市的髋臼杯产品的上述性能数值,也满足了相应的要求。

然而,对于部分椎间融合器产品的压缩性能达不到传统加工产品性能要求的,还需要进一步考量临床应用的安全性。3D打印关节假体、脊柱固定系统的磨损性能、疲劳性能都需要进一步的验证。除此之外,目前关于3D打印产品的研究主要集中在结构设计,很少关注产品成型过程中组织结构的变化,如何将3D打印技术结构设计与成型过程中合金的组织研究结合起来,客观评价产品的安全性能是未来研究的重点。

3D打印技术作为一项新技术在骨科乃至整个临床中的应用,具有传统手术方式无法比拟的优势。但目前3D打印技术的推广应用尚存在限制。

尽管3D打印机成本已经降了下来,但单个商品制造成本高昂的问题依然得不到解决。3D打印的个性化模型及内植物或假体,不能进行大批量的生产,使3D打印个性化植入物费用增高。3D打印设备的购置、运行,打印材料及专业人员培训相关费用同样相当高。3D打印前期需要大量投资,但是利润较低,也无法规模化,很难吸引资本力量大规模加入推动。在可以预见的将来,3D打印技术也不可能完全地取代传统的机械加工。

3D打印的时间也远远超过传统制造方法,打印大尺寸零件通常要耗时好几天,甚至一个小的螺母也要十几分钟,而传统方法一秒就可能完成。从长远来看,解决打印耗时问题是3D打印技术提高生产效率的关键,也是其在制造业中占据一席之地的核心问题。

耗材的扩展,决定了3D打印机的能力边界。3D打印技术对材料要求高,目前能够满足3D打印的材料包括金属、陶瓷、高分子材料及塑料等,而胶原蛋白、硫酸软骨素、透明质酸和羟基磷灰石等具有良好生物相容性和安全性的生物材料,尚处于实验室研究阶段。

3D打印技术虽然已引入临床用于提高疾病的诊断及治疗效果,但其在医院的应用仍受到诸多条件的约束。3D打印是一个多学科合作领域,需要生物工程、生物材料、影像学处理等领域的专业人士合作,但这些资源医院一般并不同时具备。

3D打印技术有潜力成为骨科个体化治疗的有力工具,但无论是医疗辅助器械还是医疗植入物,3D打印相关产品除需证明其有效性外,还需证实其安全性。个体化生产作为3D技术的优势,同时也存在法律限制其应用的瓶颈。尽管骨科医师、科研工作者及相关企业在个体化骨科植入物领域已有多年探索,目前相关的工程学技术也已趋向成熟,但个体化植入物应用于临床的病例在可见的未来仍将是小范围开展。当前关于医疗器械审批的法律法规是根据批量生产的产品的生产特点进行设计的,对于个体化及3D打印技术制造的产品没有明确规定。在当前的医患关系以及缺乏法律法规指导的情况下,如何解决3D打印技术的临床应用,还需要多部门合作来实现。

3D打印技术虽存在上述问题与不足,但随着组织工程学、数字化医学、新材料和新工艺等各项技术的不断发展,其在骨科领域将会有更广泛的应用。科学、理性地制订3D打印技术的产业化发展阶段和路径,形成技术的产业链和法规的规范化,3D打印技术在医学骨科领域方面的应用将被推向更高的层面。

目前能够应用于3D打印方面的材料还相对较少,而传统制造使用的材料有成千上万种之多。这一方面使得目前3D行业的应用不广泛,而且其材料性能和传统制造应用的材料性能存在一定的差距。

传统的制造工艺是对原材料进行裁剪、拼接后连接而成,而3D打印是通过软件设计,一层一层堆积材料把产品做出来。3D打印通过将材料层层电解沉积的方法直接制造复杂的塑料、金属和合金元件,而不是像以前那样对材料切割、锻造、弯曲,不再需要多种工序制作很多不同的元件去组装,并且可以不用传统的大规模机床来制造小型的部件(图1-33)。

图1-33 关节假体的微孔结构

工艺水平主要体现在传统制造各项工艺都比较纯熟,各种产业链条也比较完善,后处理工艺及各项设备设施完善,材料价格也比较低廉,因此可以方便、快速地大批量制作出性能优良的产品。综合而言,目前传统制造的生产性价比最高。而3D打印行业目前处于发展的初期,发展的年限比较短,技术本身的工艺还有非常多值得提升和挖掘的空间,尤其是产业链条还不完善,配套的设备设施也不够齐全,人才方面也比较欠缺。3D打印行业工艺成熟还需要一个漫长的发展过程,在这个过程中会逐步地完善产业链条,这必将带动生产方式的调整。

过去是生产线规模化生产,今后则可能更多的是个性化的定制生产,产品上市时间缩短,不再需要库存大量零部件,也不需要大量生产。3D打印适应越来越苛刻的个性化消费需求。传统的大批量制造几乎能够提供任何最基本的吃、穿、住、行、玩等消费产品,但是这些产品都是标准化的,比较千篇一律,在个性化方面已经无法满足人们日益增长的需求。手工生产的个性化东西虽然地道,品质精良,内涵丰富,但是手工制造耗时巨大。而3D打印技术既可以满足人们对个性化产品的需求,还可以大大提高产品的生产效率。

从产品开发的全周期看,3D打印制造技术由于实现信息化制造,其研发周期更短,对市场需求的反馈更迅速。但采用3D打印制造进行批量化生产时,又会带来生产成本的迅速攀升。传统机械制造方式由于企业产能的瓶颈,以及加工过程工序之间的流转次数多、周期长等因素,对于研制品及小批量产品的生产周期不会明显缩短,对市场信息的反馈慢,但对于批量化及大规模生产的产品,则体现出效率高、产能提升快等特点,可以满足规模化的市场需求。

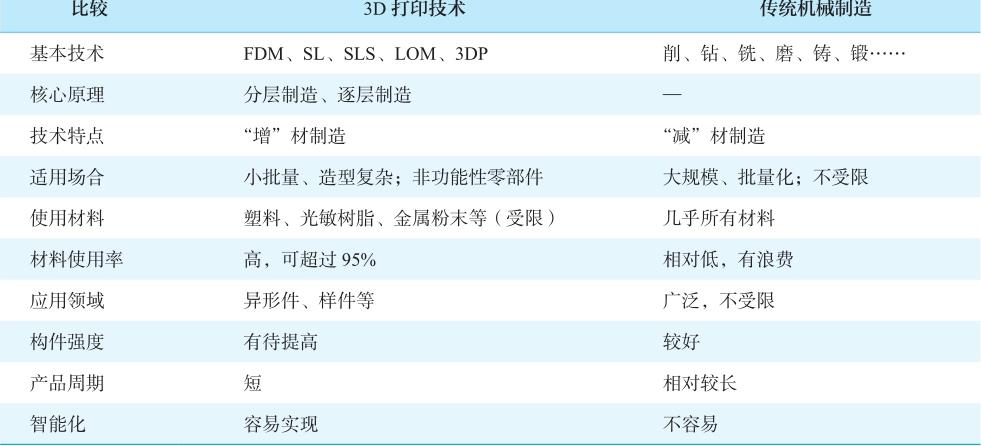

3D打印无需机械加工或任何模具,就能直接从计算机图形数据中生成任何形状的零件,从而极大地缩短产品的研制周期,大幅减少材料浪费,提高生产效率和降低生产成本。它还可以制造出传统生产技术无法制造的外形。3D打印技术极大地解放了劳动力,一个技术工人可以看管数台打印机。就像纺织工人看管织布机一样,不仅节省大量的劳动力,劳动效率还能数倍甚至数十倍地提高(表1-2)。

表1-2 3D打印技术与传统加工制造对比

目前许多外科医生正在尝试用金属3D打印工艺来制造骨科植入物,而且已经获得成功的应用。为了便于读者能够更加清晰地理解两种加工在骨科应用的特点,本书从金属植入物加工这一实际案例中,对两种加工进行分析、比较。

3D打印制造应用于金属植入物时,主要有以下特点。

能够在其表面获得来自相邻细胞和组织的预期反应,是外科植入物的一个非常重要的属性。因为细胞行为(密合性、功能性改变、形态变化和增殖)会受到其表面属性的强烈影响,表面形貌、表面化学和表面能量支配着植入物的生物反应,因此,对于植入物的制造,优选材料是纯钛和钛合金。纯钛具有较高的耐腐蚀性,被认为是最具生物相容性的金属。只要其表面被暴露在氧化性介质中,它就能够自发地形成稳定的惰性氧化物层。如果需要生物医学植入物具备更高的强度,那么更好的选择则是Ti6Al4V合金,该材料也表现出良好的抗疲劳、耐腐蚀特性,而且比重比较低。

此外,能够以粉末形式提供的其他生物相容性材料还有不锈钢316L和钴铬合金。而高度受控的金属3D打印环境(充满中性气体和限制氧气)可确保打印部件的高纯度,保留了期望的材料性能(图1-34)。

图1-34 用于制作金属植入物的钛合金粉末

在制造定制化的植入物时,传统的方式往往特别费时和昂贵,而3D打印则就灵活得多,其资金需求可限定在一定范围,设计复杂性降低,从而使个人定制得以实现。显而易见,定制产品会让患者更加舒服,恢复得更快。骨科医生可以通过自定义形状优化应力在骨骼上的分布,并提供更好的适应性,外科医生不必在手术之中进行手动处理,降低了手术失败的风险,同时也减少了手术时间和总体成本。

3D打印的部件与传统制造技术(如铸造)生产出来的部件相比,往往具有更好的机械性能,因为有的金属3D打印工艺会涉及非常专业、前沿的冶金学技术,能够生成独特的微观结构。经过妥善处理,金属3D打印能够产生精制晶粒,这是因为热影响区域直接环绕着激光熔池,所以可以快速获得热能。此外,作为金属3D打印价值链的一部分,后处理中的热处理也可以进一步提高预成品的机械性能。其结果是,该部分可能因为厚度的稍稍减少而变得更轻,这降低了患者的不适感,而且不会牺牲其他属性。

钛金属具有高弹性模量,容易导致植入物和骨骼之间的弹性失配,并限制了这种材料的使用。“应力屏蔽”(即由于植入物导致骨骼正常应力的消失)会导致骨密度降低,而低弹性模有助于避免“应力屏蔽”。由于金属3D打印技术能够指定构建对象的孔隙度,因此可以通过改变体积分率和多孔结构的尺寸分布来解决这个问题。事实上,多孔钛的弹性模量会随着孔径的增加而减小,而植入物可以通过量身定制具有类似人骨的机械性能。此外,传统上使用减材制造的金属植入物通常会在表面施加多孔表面涂层,以便于骨内生长和整个植入物的结合;而金属3D打印则能够将提供结构强度的致密承重结构与精确而互相连接的能够诱导骨生长的开放气孔有机地结合在一起。

3D打印技术已经引起了政府、科研机构、国内外生产企业的浓厚兴趣。3D打印的骨科医疗器械产品种类从创伤产品到关节产品、从脊柱产品到骨填充材料、从运动医学产品到具有生物活性的器官几乎都有所涉及。然而,3D打印技术总体上还是一个发展历史很短的新技术,尤其在生物制造领域才刚刚起步,在生产设备、制造工艺、技术力量、打印材料、产品性能等诸多方面的研究和应用都还不是非常的成熟。

3D打印制造与传统加工制造,两者在实际生产中发挥的作用也各不相同。3D打印制造和传统加工制造并不是取代关系,而是结合的关系。传统机械加工方式由于加工周期长,批量生产效率高、成本低等特点,适宜生产规模化产品。而3D打印技术具有生产周期短、加工精度高等特点,适合解决个性化、复杂化、难度高等产品的生产问题。同时,3D打印技术由于批量加工效率低、生产成本高等缺点,还无法取代传统制造业,但其具有个性化、精密化等多方面的优势,将与传统加工制造形成良性互补关系。

(白云生)

[1] 胡忠彪,王玉华,王亮.机械加工的特点及发展趋势.科技创新与应用,2015,17:95.

[2] 庾勇坚.现行常用的机械加工方法内容特点原理及应用场合.科技创新导报,2015,33:124-125.

[3] 朱艳青,史继富,王雷雷,等.3D打印技术发展现状.制造技术与机床,2015,12:50-57.

[4] YANG S F, JULIAN R. A dry powder jet printer for dispensing and combinatorial research. Powder Technology,2004, 142(2-3): 219-222.

[5] 余冬梅,方奥,张建斌.3D打印:技术和应用.金属世界,2013,6:6-11.

[6] HOANG D, PERRAULT D, STEVANOVIC M, et al. Surgical applications of three-dimensional printing: a review of the current literature & how to get started. Ann Transl Med, 2016, 4(23): 456.

[7] 卢鹏,田文.3D打印技术在骨科及手外科领域的应用研究进展.中国骨与关节杂志,2017,6(05):348-351.

[8] 王燎,戴尅戎.骨科个体化治疗与3D打印技术.医用生物力学,2014,29(03):193-199.

[9] BIRNBAUM K, SCHKOMMODAU E, DECKER N, et al. Computer-assisted orthopedic surgery with individual templates and comparison to conventional operation method. Spine (Phila Pa 1976), 2001, 26(4): 365-370.

[10] BERRY E, CUPPONE M, PORADA S, et al. Personalised image-based templates for intra-operative guidance. Proc Inst Mech Eng H, 2005, 219(2): 111-118.

[11] 庞骄阳,赵岩,肖宇龙,等.3D打印技术在脊柱外科的应用.中国组织工程研究,2016,20(04):577-582.

[12] 李小丽,马剑雄,李萍,等.3D打印技术及应用趋势.自动化仪表,2014,35(01):1-5.

[13] 郭继周,邓启文.我国3D打印技术发展现状及环境分析.国防科技,2015,36(03):35-39.

[14] 孙柏林.试析“3D打印技术”的优点与局限.自动化技术与应用,2013,32(06):1-6.

[15] 董文兴,刘斌.3D打印技术在骨科医疗器械的应用现状分析.生物骨科材料与临床研究,2014,11(04):39-41.

[16] 华镕.3D打印与制造业.仪器仪表标准化与计量,2013,2:18-20.