世界上公认的3D打印诞生标志,是美国3D Systems公司在1988年依据Charles W. Hull的1986年美国专利(US4575330)推出的工业级SLA-250液态光敏树脂选择性固化成型机,这是世界上第一台适合工业应用的商业化增材制造设备。液态光敏树脂选择性固化成型通常称为立体光刻工艺,有时也称为光固化成型工艺。它以光敏树脂为原材料,通过计算机控制紫外激光,使处于液态的树脂逐层凝固成型。这种方法能快速、便捷、全自动地制造出表面质量和尺寸精度较高、几何形状十分复杂的三维实体零件。

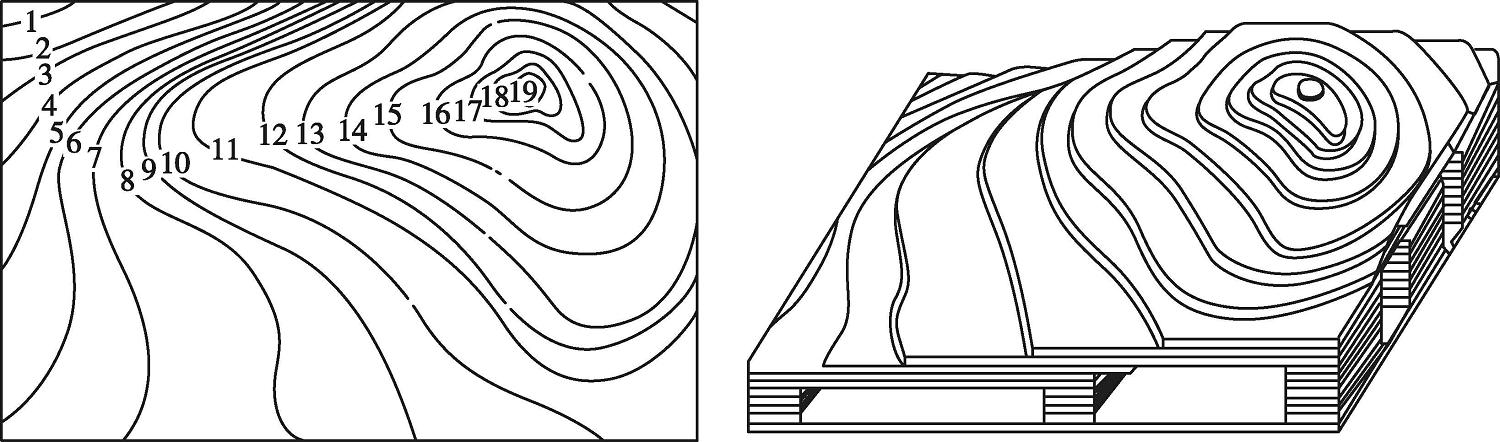

然而,每一项先进技术都不会凭空产生,总有孕育过程,3D打印技术也不例外。3D打印技术的成型原理最早可以追溯到1892年的一份美国专利(US473901)。该专利建议用分层法构建立体地形图,即将地形图等高线轮廓压印在蜡片上,然后沿轮廓线裁剪蜡片,并将裁剪好的蜡片按等高线的顺序和位置黏结在一起,构成三维地形图模型,如图1-1所示。在之后近百年时间内发展出了各种各样的分层制造方法,与此相关的专利有数百个之多。

图1-1 蜡片黏结成型的立体地形图

历经近百年的技术孕育期后,由于数字化技术的飞速发展,为这种增材成型原理提供了从复杂结构设计,精确运动控制,自动化路径扫描,到逐层叠加制造的关键技术支撑。各种各样的3D打印技术在20世纪80年代中后期内的短短几年间陆续诞生。按原材料来分类,3D打印技术可分为以金属粉末或丝材为原材料的金属3D打印,以聚合物(包括液态、粉末、丝材)或陶瓷粉末为原材料的非金属3D打印,以及以活细胞为原材料的生物墨水3D打印。本节概要地介绍一些比较成熟的主流3D打印技术。

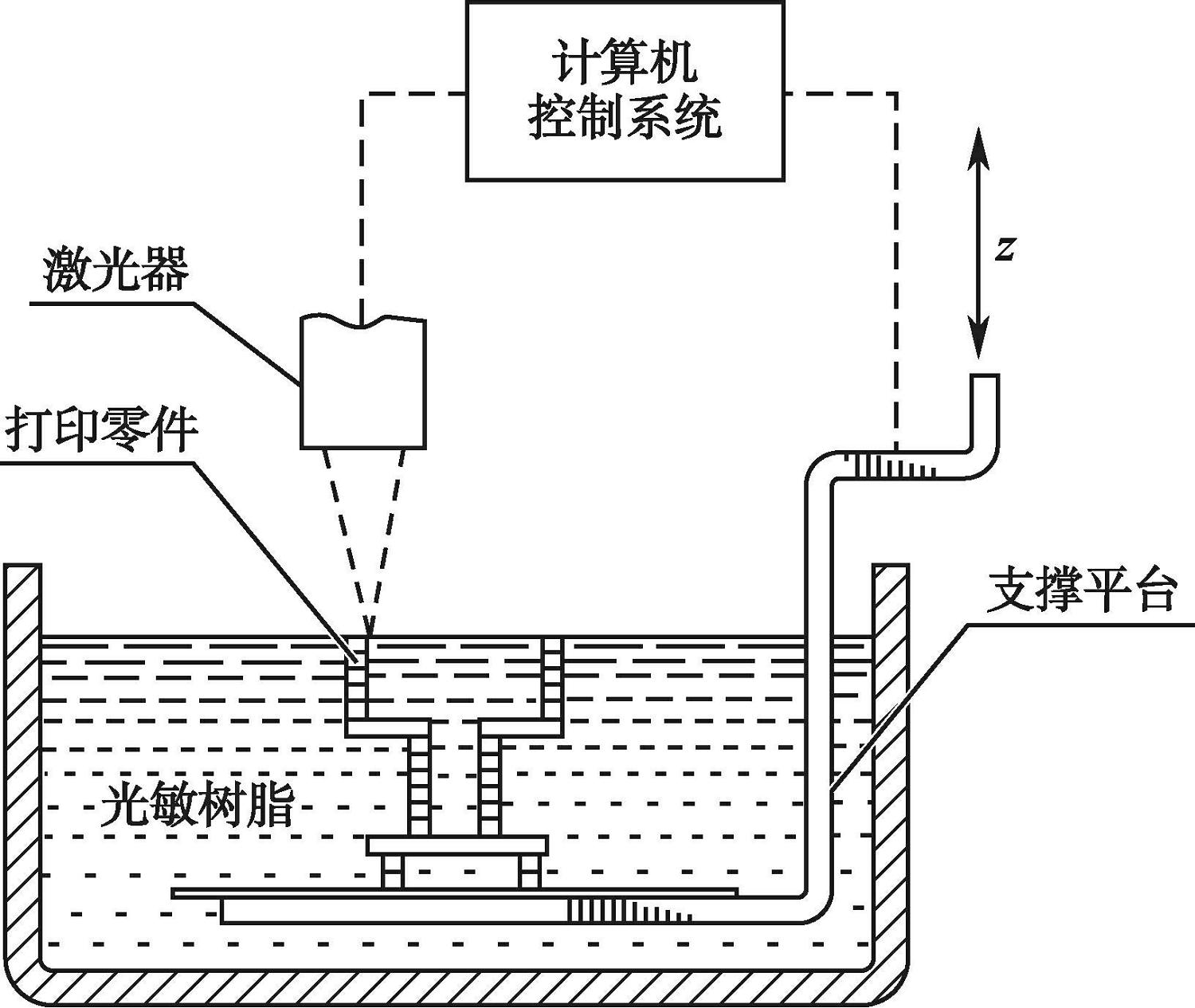

光固化技术(stereo lithography,SL)以液态光敏树脂为原材料,基于液态光敏树脂的光聚合原理工作。由于在一定波长和强度的紫外激光照射下,液态光敏树脂迅速发生光聚合反应,相对分子量急剧增大,材料也就由液态迅速转变为固态。如图1-2所示,光固化3D打印机在开始工作时,先将液槽盛满液态光敏树脂,再将支撑平台移动到液槽顶部位置,并在支撑面上方预留一层液态光敏树脂。激光器产生的激光由计算机控制,通过振镜反射聚焦到液面,按照零件第一层轮廓进行快速扫描,使液态光敏树脂固化,从而形成第一层固化层。第一层扫描完成后,未被照射的光敏树脂仍是液态。然后,支撑平台下降一个层厚的高度,固化层上方又铺满一层液态光敏树脂,在刮平器将黏度较大的液态树脂刮平后,再进行下一层扫描。与此同时,新固化的一层树脂与前一层牢固黏结,如此往复循环这个过程,直至整个零件制造完毕。由于没有被激光照射的光敏树脂还保持液态,可以回收使用,实现无废料加工,大大增加了材料的利用率。如遇到上大下小的零件,光固化成型就需要网状支撑,在零件制造结束后,从支撑平台上取下零件,去除支撑,即可获得最终的零件。这种技术也有一定的缺点,比如液态光敏树脂有一定毒性,成本高昂等。

图1-2 光固化技术示意图

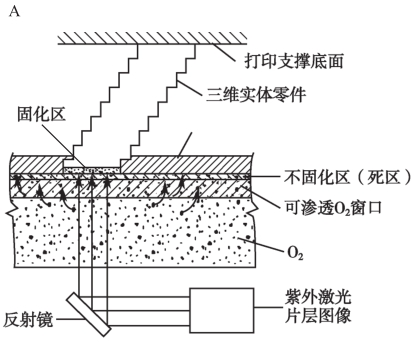

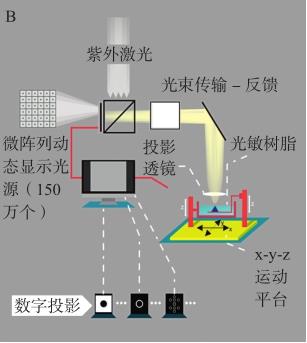

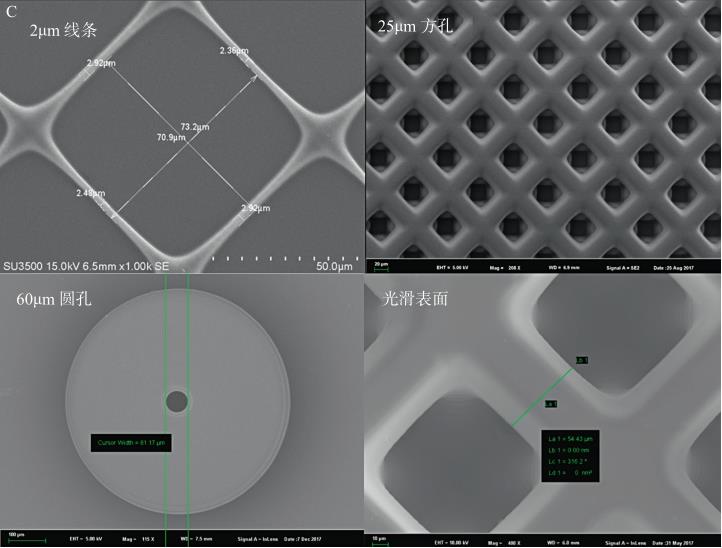

随着数字微镜设备(digital micromirror device,DMD)的发展,光固化法中的光源由激光发生器替换为DMD芯片,激光光斑扫描液态光敏树脂的方式变换为平面图案照射液态光敏树脂的方式,不需要逐点、逐线地扫描,而可以直接一层一层地固化制造出三维立体零件,并发展形成了面曝光投影光固化技术(mask projection stereolithography,MPS),或称为数字光处理技术(digital light processing,DLP)。2015年Carbon 3D公司在此基础上进一步推出了连续液态界面制造技术(continuous liquid interface production,CLIP),并于同年获得美国专利(US9205601B2)。如图1-3A所示,运用CLIP技术的3D打印机结构独特,盛放液态光敏树脂的液槽底部为一种可以透过氧气并同时能透过紫外光材料,数字光处理成像设备产生的紫外激光投影从液槽底部照射液态光敏树脂,由于氧气阻碍被照射的光敏树脂固化,与液槽底部接触的光敏树脂始终保持液态,形成“死区”,死区上方光敏树脂在支撑平台上固化,产生了一个可以连续生长的光敏树脂固-液界面,随着支撑平台上升,周围的液态光敏树脂由于吸力补充并连续固化,形成三维实体。该技术打印过程中不需要一层固化打印完成后关闭激光器并为下一层打印做准备工作,节省了大量的时间,而且相比传统的光固化3D打印技术,CLIP技术在提升打印精度、降低分层切片厚度的情况下也不会增加成型时间,因为改变精度只需加快紫外激光投影变化的速度,而成型速度不受影响。这样不仅大大提升了固化的速率(由每小时几毫米提升至500mm/h),同时产品表面更加顺滑,力学性能更高,产品质量与注塑零件相当,甚至更好。图1-3B、C则分别展示了另一种面曝光光固化技术——面投影微立体光刻(Pμlse)原理,以及相应成型的微纳结构。

图1-3 连续液态界面制造技术

A.CLIP原理示意图;B.Pμlse原理示意图;C.Pμlse技术成型微纳结构。

在医学领域,光固化技术可以应用于一次性医疗器械制造、虚拟术前规划、解剖模型建立和牙科制造等方面。图1-4展示了一些光固化技术制造的一次性手术器械。

图1-4 光固化技术制造的一次性手术器械

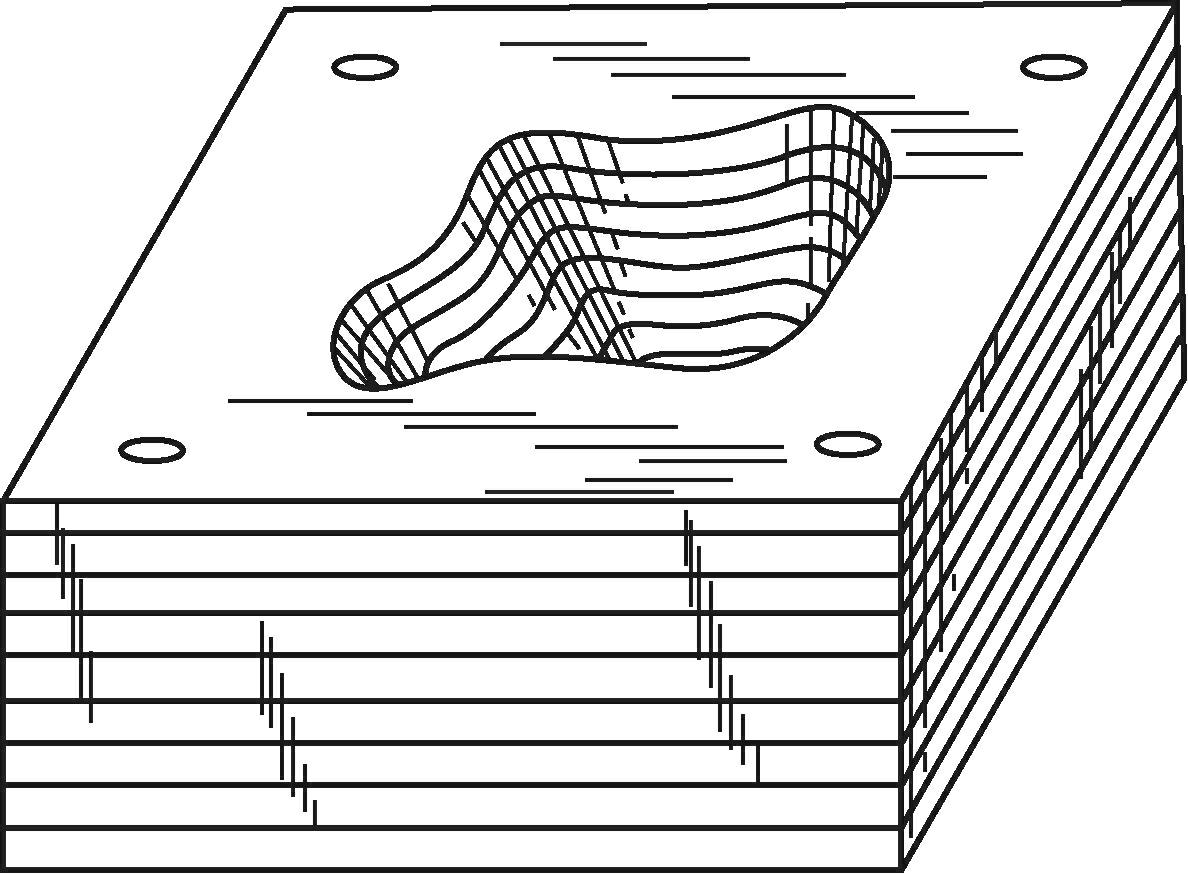

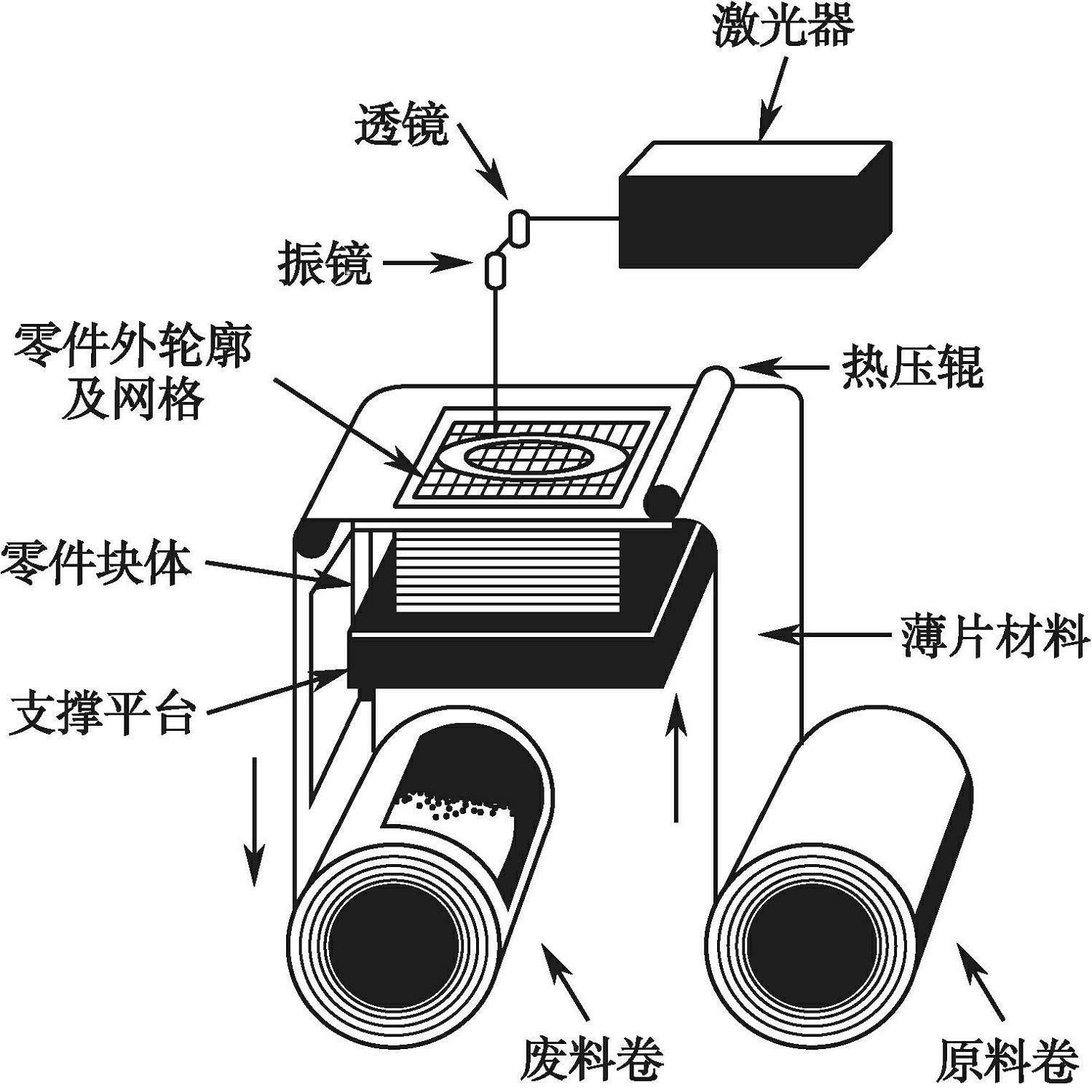

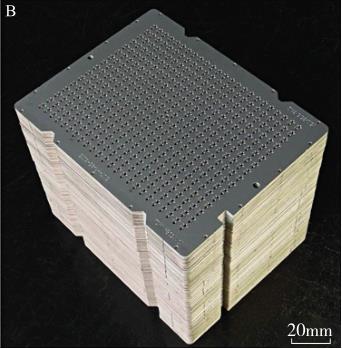

分层实体制造技术(laminated object manufacturing,LOM)是以纸张、塑料薄膜、金属薄片等片层材料为原材料,进行三维实体打印。1976年,P. L. DiMatteo进一步发展了分层构建立体地形图的方法,用铣床加工三维模型的每一层分层切片金属板,然后黏结成叠层实体,采用螺栓和带锥度的销钉进行连接加固,制作成型腔体模型,如图1-5所示,并获得了美国专利(US3932923),为之后的分层实体制造技术的发展奠定了基础。1988年,美国Helisys公司的Michael Feygin在前两种分层制造方法的基础上,成功研制了一种实用化的分层实体制造技术,其工作原理如图1-6所示。在片材表面事先涂覆一层热熔胶,将长度足够的片材卷成料带卷,用热压辊在加工时辊压片材,使之在一定温度和压力下与下面已成型的零件牢固黏结,再用激光器切割零件对应截面的轮廓和工件外框,并在零件和外框之间多余的区域内切出上下对齐的网格,激光切割完成后将工作台面下降相应片材的厚度,与片层料带分离,送料系统将新一层薄片材料叠加上去,如此反复直至零件的所有截面黏结、切割完成,去除成型零件周围已经切割成网格的多余区域的材料,得到分层制造的实体零件。分层实体制造技术只需切割出零件截面的轮廓,而不需要扫描整个截面,所以可以进行大型模型的快速制造。但是由于在层与层之间是黏结的,力学性能不高,只适合模型制造,例如医用头骨模型。此外,工件外框与零件外轮廓之间的多余材料在加工过程中起到了支撑作用,所以分层实体制造技术无须添加支撑。

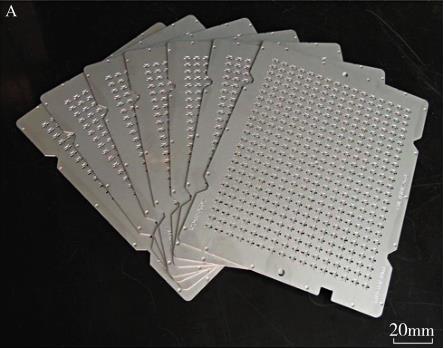

扩散焊分层实体制造技术是利用金属扩散焊接原理的一种分层实体制造技术。这种技术将分层实体制造技术与扩散焊的特点相结合,利用激光切割或电化学蚀刻的方法,将金属薄片加工成与三维CAD模型分层切片得到的一系列二维薄片模型相对应的形状,再将加工完成的金属薄片叠加,并通过真空扩散焊接方法将金属薄片焊接到一起,最终得到高性能金属三维实体零件。扩散焊分层实体制造技术不仅具有分层实体制造技术的优点,同时还具备扩散焊接的优点,从而可以制造出结构复杂的高性能金属构件,如图1-7所示。

图1-5 金属片叠层成型腔体模型

图1-6 分层实体制造技术示意图

扩散焊分层实体制造技术有如下优点:①金属扩散焊的焊缝组织与母材一致,其力学、物理性能也与母材相当,强度可达锻件水平;②扩散焊工艺具有很高的精度,焊后零件整体变形小于2%,保证了零件结构的精确性;③在加工薄片结构时,零件内部结构由机械加工、激光切割和蚀刻等方法加工成型,其精度能够达到现有加工方法限制的最佳精度,与其他金属增材制造技术相比,具有显著的成型精度优势;④非常适合于复杂精细内部结构的制造,包括其他增材制造技术难以实现的复杂结构封闭内腔的制造。

图1-7 扩散焊分层实体制造技术原理示意图

A.金属薄片;B.成型零件。

扩散焊分层实体制造技术应用领域包括航空、航天、微流道冷却器与反应器、电子信息及医疗生化等。图1-8是扩散焊分层实体制造的不锈钢微通道冷却器。

图1-8 扩散焊分层实体制造技术成型的不锈钢微通道冷却器

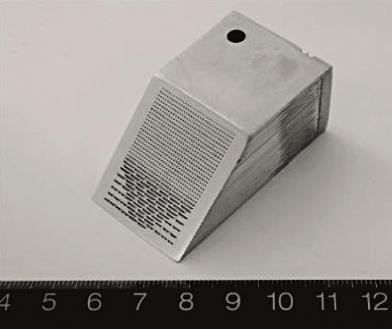

熔融沉积制造技术(fused deposition modeling,FDM)以热塑性聚合物丝材为原材料,如丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚乳酸(PLA)、尼龙(PA)以及它们的混合物,由S. S. Crump于1989年申请了美国专利(US5121329)。其原理是用送丝辊将丝材送入加工喷头加热熔融,加工喷头沿零件截面轮廓和填充轨迹运动,同时将熔融的材料挤出,材料离开喷头后迅速冷却硬化,并与周围的材料固结在一起。第一层是将熔丝挤出在泡沫基板上成型的,第一层成型完成后,工作台下降一个层厚并开始下一层的制造,之后的每一层如此往复直至零件成型,如图1-9所示。

图1-9 熔融沉积制造技术示意图

熔融沉积制造技术制作悬空结构时需要添加支撑。最初的熔融沉积制造设备为单喷头,零件结构和支撑结构采用同一种材料,成型效率低,而且去除支撑较为困难。为了节省材料成本,提升沉积效率和方便去除支撑,改进的熔融沉积制造设备采用了双喷头技术,一个喷头用于沉积模型材料,另一个喷头用于沉积支撑材料。一般来说,用来打印模型的丝材精细而且成本较高,沉积的效率较低;而用来打印支撑的丝材较粗且成本较低,沉积的效率也较高。双喷头的优点除了沉积过程中具有较高的沉积效率和降低模型制作成本以外,还可以灵活地选择具有特殊物理化学性能的支撑材料,如水溶性材料,低于模型材料熔点的热熔材料,或低密度、低强度材料等,以便于后处理过程中支撑材料的去除。

熔融沉积制造技术不需要激光器,使用、维护较为简单,设备成本较低,对环境影响较小。同光固化技术相比,当成型精度相同时,熔融沉积制造技术的成型效率较低;而当成型效率相同时,成型精度又较低。熔融沉积制造技术可以通过采用大口径喷头制造超大型塑料零件,但代价是制造精度非常低。熔融沉积制造技术适用的材料种类非常宽,除了适合所有的热塑性塑料的成型外,还适合一切膏状材料的成型,例如把金属粉末或陶瓷粉末与黏性液体混合成膏状,就可以通过喷头挤出成型。

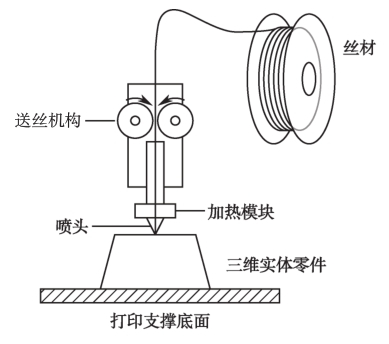

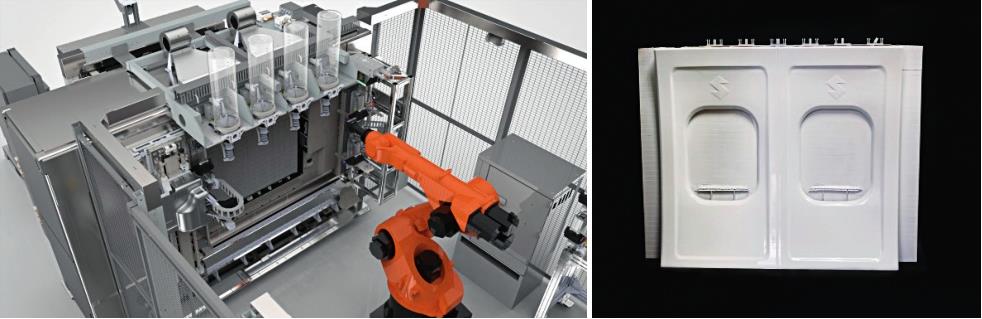

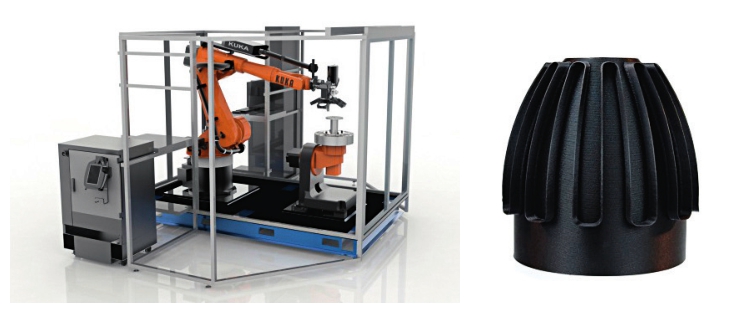

2016年8月,Stratasys公司发布了两种基于机器人控制的熔融沉积制造技术解决方案。第一种方案是将在水平面进行3D打印的传统方式改变为在竖直平面进行3D打印的方式,这样突破零件的尺寸限制,不再局限于设备边界尺寸,理论上零件长度方向不受限,如图1-10所示。另一种方案是将西门子的运动控制技术和产品生命周期管理(product lifecycle management,PLM)软件集成到其3D打印平台上,精确控制8轴机械臂进行多自由度复合材料成型,形成了树脂基长纤维复合材料成型的新方法。如图1-11所示,打印头挤出包裹在树脂中的连续碳纤维,可以在任意空间曲面上堆积成型。作为传统熔融沉积制造技术的发展,这两种机器人3D打印机实现了更高自由度的运动控制,可以精确、高效地制造具有任意空间曲面结构和复杂精细结构的大型复合材料结构件。

图1-10 竖直平面3D打印机及其打印的飞机壁板

图1-11 多自由度机器人复合材料3D打印机及其打印的复合材料零件

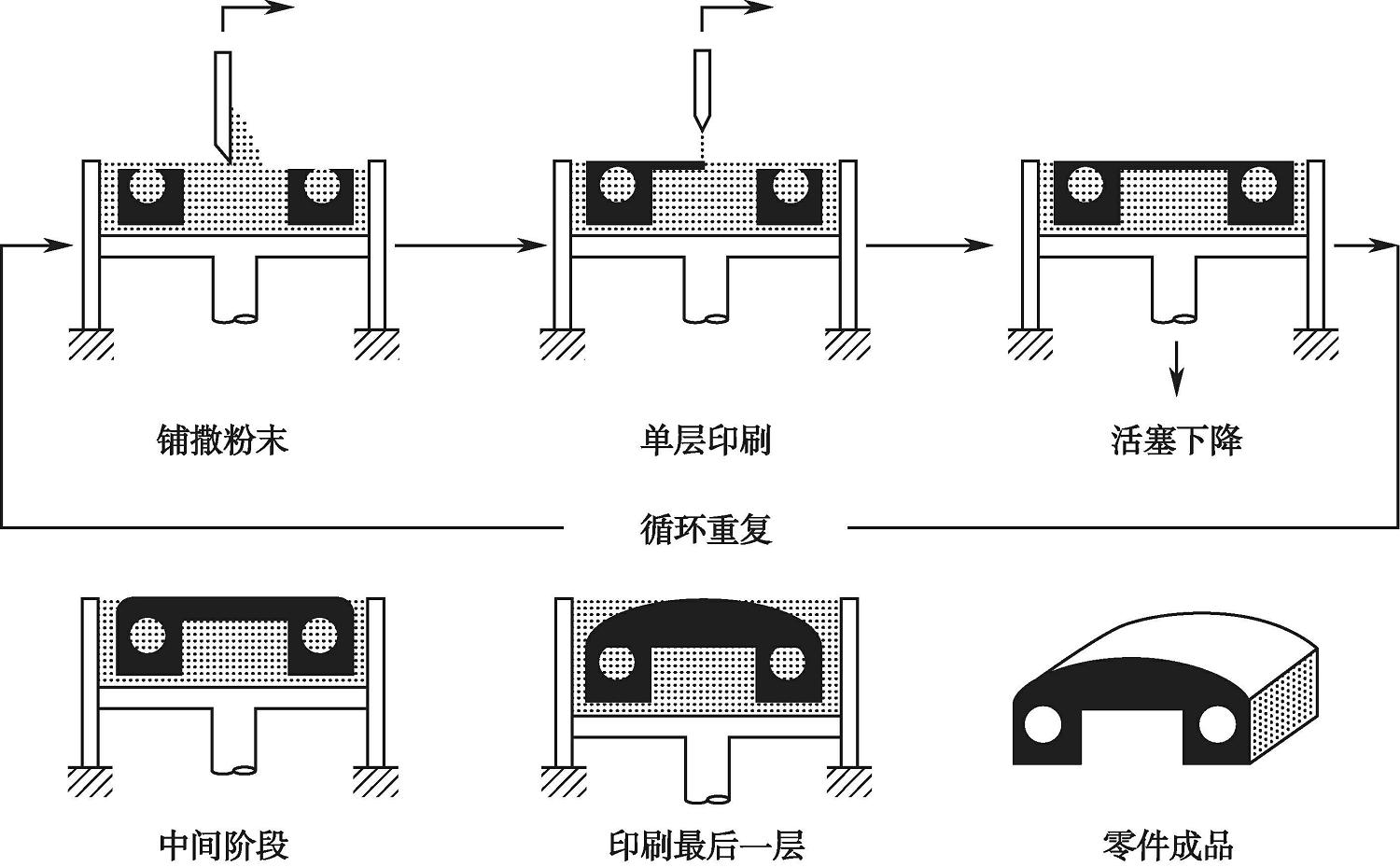

三维印刷技术(t hree dimension printing,3DP)以粉末和黏结剂为原材料,是一种工作过程类似喷墨打印机的3D打印技术。该技术由美国麻省理工学院Emanuel M. Sachs等人于1993年申请美国专利。三维印刷技术与选区激光烧结类似,其粉末材料包括陶瓷粉末、金属粉末、塑料粉末、石膏粉末等,不同之处在于喷头有选择性地喷出黏结剂将材料粉末黏结在一起,而非用激光烧结粉末,就这样一层一层地“印刷”出三维实体,其原理如图1-12所示。用黏结剂黏结的零件强度较低,如果采用金属或陶瓷粉末黏结成型后希望提高制件强度,则还须后处理。首先,是对制件进行烧结处理,在此过程中烧掉黏结剂,并将金属或陶瓷粉末烧结成具有较高强度的烧结体;然后,还可以通过渗入高强度树脂或低熔点金属使零件致密化,进一步提高强度。

惠普公司在2016年推出一款新的3DP技术装备,取名多射流熔融技术(multi jet fusion,MJF),采用阵列式打印头,可以有多至上万个微小的喷嘴,达到2 000dpi或更高的打印精度。其原理与最早的3DP稍有不同,铺完一层成型材料粉末后,在零件层片轮廓内喷射熔融辅助剂,帮助粉末熔融,同时在不需要粉末黏结的位置喷射细化剂,阻碍粉末熔融,再以扫描的方式对粉末施加能量使粉末熔融(喷射细化剂的区域并没有被熔融),如此往复得到完整的三维实体。MJF打印速度快,产品性能好,但是目前可使用的材料只有尼龙12(PA12),其他材料还需要开发出相对应的细化剂才能应用。

Stratasys公司的PolyJet技术同样也是喷射打印成型的一种,这种技术不需要粉末床,3D打印机喷头喷射出极细小的光敏树脂液滴,并立即用紫外激光固化,形成薄层,逐层叠加,形成精确的三维模型或零件。对于一些悬挂结构或复杂结构,3D打印机将会喷射可去除的凝胶材料进行支撑,在后处理阶段可以用手或水轻松去除。PolyJet技术的优点在于成型精度高,表面光滑,无须后续固化处理即可直接使用,同时可以使用多材料打印,即使用不同成分、不同颜色的材料进行打印,非常适合于构建医学模型。如图1-13所示,模型中不同颜色的部分代表不同的组织、血管等,让医生或医学院的学生对患者的身体结构有更清晰、准确的认识。

图1-12 三维印刷技术原理图(麻省理工学院)

图1-13 PolyJet技术成型模型

A.肝脏模型;B.右手模型。

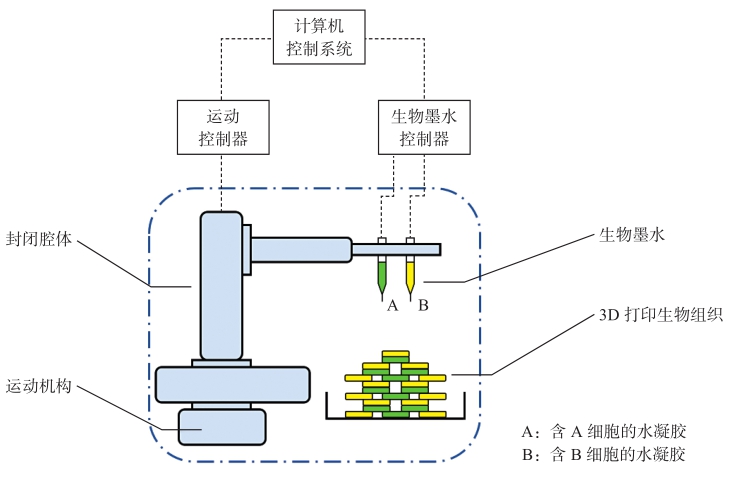

生物3D打印技术的发展离不开专用生物3D打印设备的更新迭代和生物墨水的开发优化。生物墨水主要由细胞、生物分子和生物材料等组成。含细胞的水凝胶是最常见的生物墨水。目前,生物3D打印机可配备多个喷头,通过逐层打印多种生物墨水,制造复杂仿生结构,实现血管、心脏、肝脏等器官的再生。图1-14展示了生物3D打印的原理。当前,多家公司已经推出商业化生物3D打印机,虽然其打印产品尚未大规模用于临床,但该技术已展现出诱人的发展前景:一方面,生物3D打印技术可以精确组装患者自体细胞,为患者制造个性化、移植用组织和器官,避免排斥反应,突破供体器官不足的局限;另一方面,通过原位打印等先进技术手段,可以在手术中进行人体损伤组织的实时修复治疗,减轻患者痛苦,利于患者康复。

图1-14 生物墨水3D打印技术示意图

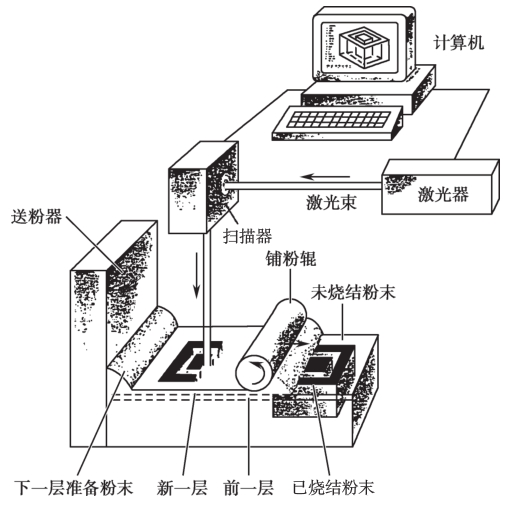

选区激光烧结技术(selective laser sintering,SLS)的原材料是粉末,其中包括塑料粉末、陶瓷粉末、蜡粉以及金属粉末等。该技术由美国得克萨斯大学奥斯汀分校C. R. Deckard原创并于1986年申请美国专利(US4863538)。后来美国DTM公司于1992年推出了该工艺的商业化生产设备Sinter Station。二十多年来,美国得克萨斯大学奥斯汀分校、美国DTM公司、德国EOS公司,以及国内华中科技大学、南京航空航天大学等,均对此技术进行了大量的研究,并在设备研制、工艺探索以及材料开发等方面取得了丰硕的成果,从而使得SLS得以广泛应用在航天、医疗、模具等领域。图1-15展示了SLS在医疗中的应用实例。

SLS的原理是将材料粉末或者粉末与黏结剂的混合物平铺在基板上并用刮粉器刮平,激光选择性地扫描构件分层后的二维截面形状,使截面轮廓内的粉末烧结在一起,得到零件的一层截面。之后,工作台下降,再平铺一层粉末并刮平,用激光根据新一层的构件二维截面形状进行选择性烧结,并保证新的一层烧结材料与上一层烧结材料牢固烧结在一起,如此反复直至整个零件成型,如图1-16所示。成型过程中未被烧结的粉末可以起到支撑作用,所以无须额外设计支撑结构。

图1-15 选区激光烧结技术制备的踝关节/足部矫形器

图1-16 选区激光烧结技术工艺原理

与其他3D打印方法相比较,SLS最突出的特点在于其成型材料的多样性。从原理上讲,任何加热后能黏结起来的粉末材料都可以作为SLS的原材料,各种塑料例如尼龙、聚苯乙烯等,以及蜡都可以直接烧结成型。而那些不太容易加热黏结的材料,如陶瓷或金属粉末,则可以通过混入低熔点粉末材料实现黏结。广泛的成型材料、较高的成型效率以及材料利用率等优点使SLS得以广泛应用。但是SLS成型金属零件时,由于其原材料是金属材料加另一种低熔点材料的混合物,在成型过程中,只有低熔点材料发生熔化,将未熔的金属材料包覆黏结在一起,从而使得成型的三维零件往往表面粗糙,内部不致密,且性能较低。因此,经由SLS成型的金属零件,通常需要对其进行后处理,如高温烧结、浸渍和热等静压等。SLS成型陶瓷零件时,也有同样的问题。

采用SLS成型金属件的过程中,熔化的低熔点材料会包覆黏结未熔化的金属材料,这就造成SLS成型件的强度不高。为了解决这个问题,1996年,德国Fraunhofer应用研究促进协会ILT激光技术研究所的Meiners等和日本大阪大学的Abe等分别提出了基于粉末床的选区激光熔化技术(selective laser melting,SLM)构思,专门针对成型具有极端复杂结构的高性能金属零件。不过,在SLM发展的初期,由于粉末在成型过程中易出现部分熔化现象,以及粉末在熔化后易发生球化问题,成型件的致密度和强度并不太高。随着高性能光纤激光器的应用以及工艺的逐步优化,采用SLM成型钛合金、高温合金、钢铝合金材料的成型精度、致密度和力学性能才得以显著提高。随着SLM装备的快速商业化,目前已在医学、汽车和航空等领域获得广泛应用,成为金属高性能增材制造的主流技术之一。

SLM的工作流程与SLS类似。首先,使用铺粉器在基底上平铺一层金属粉末,然后用激光束以一定速率根据待制造构件的二维截面形状,进行选择性逐点辐照扫描,使得被照射的粉末发生熔化,并在激光移开后迅速凝固成型。激光功率、扫描速率等参数需要与粉末材料种类及铺层厚度匹配,以使成型后层与层之间能形成致密的冶金结合。随后,堆积台下降与成型层厚对应的一个单位的高度,使用铺粉器在堆积台已成型的当前层上重新平铺一层粉末,激光束按照零件的下一层二维截面形状进行选择性辐照扫描,重复这样的过程直至整个构件成型。SLM的加工过程一般在惰性气体保护室内进行,以避免金属在高温下发生氧化。用于SLM的金属粉末的平均粒径通常在30μm左右。

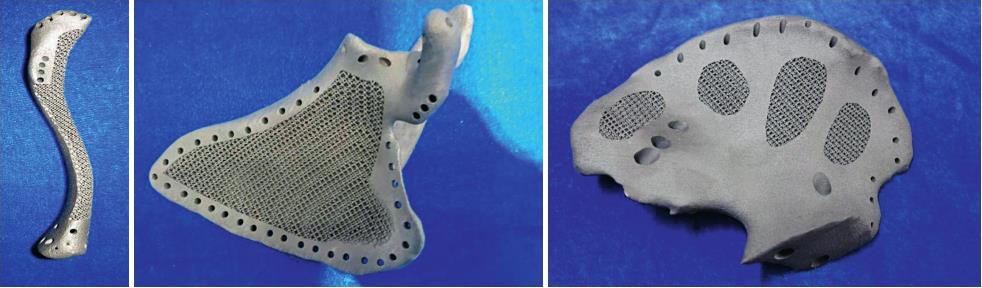

相对于SLS成型金属零件,SLM采用了更高能量密度的激光束,使得被照射金属粉末材料完全熔化,并快速凝固成型,因此其成型的构件密度相比较SLS而言显著提高,通常可达95%以上。现在的高端SLM成型装备已经可以使金属成型件的致密度达到99.9%以上。相对于其他金属增材制造技术,SLM使用的激光束光斑很小,使得成型的零件具有很高的尺寸精度(±0.05mm)以及优异的表面质量(粗糙度Ra≤10)。此外,由于成型过程中极高的加热和冷却速率所形成的极其细小的材料结晶组织,使SLM成型件的力学性能优异,其综合力学性能远高于铸件,静载力学性能甚至可以达到或超过锻件性能。SLM的这些优势使得其适合于制造极端复杂的镂空点阵结构,这点最适合于医疗应用。图1-17为采用SLM制备的钛合金3D打印肩胛带不定形骨重建和骨盆肿瘤假体植入体。

图1-17 采用选区激光熔化技术制备的植入物

但是,SLM仍旧存在一些限制。首先,由于SLM所采用的激光束光斑很小,并且为了提高成型精度,单层抬升量较小,使其成型效率很低,一般用于成型小型精密零件;其次,SLM成型过程中,粉末熔化时的球化现象难以完全消除,从而使得构件内部难以避免地有一些微小孔洞,对其动载力学性能不利;再次,SLM成型对工艺控制要求较为苛刻,目前适用于SLM成型的材料种类还较少;最后,对于大型金属构件的SLM成型,由于难以在粉末床中获得均匀的温度场,且金属粉末材料熔化与凝固速度很快(冷却速率可达10 6 K/s),因此会在成型过程中产生很大的应力,并且在成型件中留下显著的残余应力,从而影响构件的成型精度,严重时会产生裂纹,从而使成型过程难以为继。因此,SLM通常适合于中小型精密复杂结构零件的成型,是医疗用金属植入物制造最理想的技术。

激光熔覆成型技术(laser cladding forming,LCF)于20世纪90年代初期,在全世界很多地方前后相继很近的时间之内相对独立地发展起来。因此,虽然技术原理完全相同——增材成型原理与同步送粉(送丝)激光熔覆技术相结合进行逐层叠加制造,但是对这一技术的命名却是各不相同。例如:西北工业大学凝固技术国家重点实验室——激光立体成型(laser solid forming,LSF);英国利物浦大学和美国密西根大学——直接金属沉积(direct metal deposit,DMD);加拿大国家研究委员会集成制造技术研究所——激光固化(laser consolidation,LC);瑞士洛桑理工学院——激光金属成型(laser metal forming,LMF);美国桑迪亚国家实验室——激光近净成型(laser engineered net shaping,LENS);美国Los-Alamos国家实验室——光控制造(directed light fabrication,DLF);美国AeroMet公司——激光增材制造(laser additive manufacturing,LAM);美国宾夕法尼亚州立大学——激光自由成型制造(laser free-form fabrication,LFFF);英国伯明翰大学——直接激光制造(direct laser fabrication,DLF)等。

图1-18 激光熔覆成型技术工艺过程示意图

A.三维CAD模型;B.分层切片;C.逐层堆积;D.近净成型件。

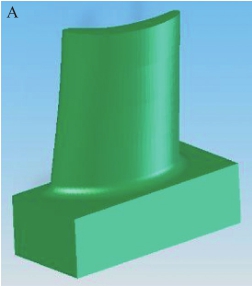

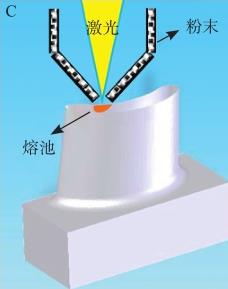

激光熔覆成型技术的基本原理如图1-18所示。与所有增材制造技术相同,首先在计算机中将所需构件的三维实体模型信息转换为一系列的二维截面轮廓信息(图1-18A、B);随后在数控系统的控制下,用同步送粉(或送丝)激光熔覆的方式将金属粉末材料(或金属丝材)按照一定的填充路径,由点到线,由线到面,在一块金属基板上填满第一层二维截面形状,完成第一层截面的打印工作(图1-18C);一层结束之后,工作台下降一个层厚的高度,继续上述步骤,这样层层叠加,制造出三维实体零件(图1-18D)。激光熔覆的过程中,高能激光束首先在金属基板上,或已经成型的上一层零件截面上形成一个微小熔池,送入熔池中的金属粉末迅速熔化,并在激光束离开后迅速凝固,使成型材料与基板和上一层熔覆的金属之间形成牢固的冶金结合,保证成型件可以具有很高的力学性能。

与SLM相比较,激光熔覆成型技术的主要优势在于其适合于金属零件的大功率、高效率成型。此外,激光熔覆成型技术所具有的同步材料(金属粉末、金属丝材等)送进特征,有利于实现同一构件上多材料的任意复合和梯度结构制造,进行新型合金的设计以及损伤构件的高性能修复。然而,激光熔覆成型技术难以成型具有极端复杂结构的零件,这在一定程度上限制了它的应用。

金属的3D打印技术除了采用激光束作为能量源之外,也可以采用电子束和电弧等高能束,如选区电子束熔化技术、电子束送丝成型技术以及电弧送丝成型技术。

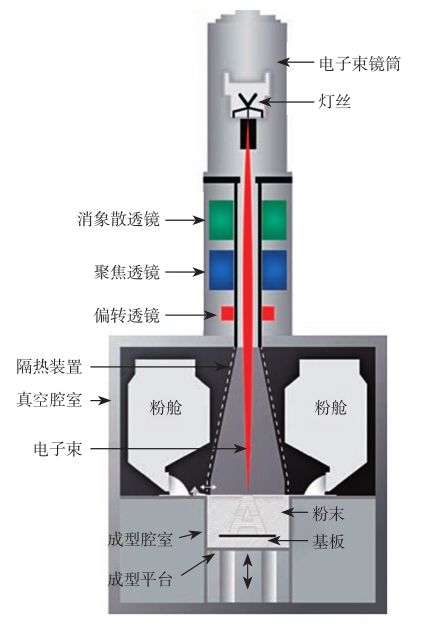

选区电子束熔化技术,又称为电子束熔化成型技术(electron be am melting,EBM),最早是在20世纪90年代初期由瑞典Chalmers工业大学与Arcam公司合作研发,并取得美国专利(US7713454)。在2002年底,Arcam公司开发了第一台EBM设备S12。

EBM的工作原理与SLM技术相似,都是采用高能束流将预铺的金属粉末完全熔化,然后凝固成型,如图1-19所示。两者的主要区别在于SLM是使用激光来熔化金属粉末,加工室环境为惰性气体;而EBM是使用高能电子束来熔化金属粉末,加工室环境为真空。在打印之前,还会通过电子束的多次快速扫描来预热粉末层,使预铺的金属粉末整体均匀地处于较高温度,达到轻微烧结状态,而不至于在成型阶段被电子束的冲击打飞。

图1-19 电子束熔化成型技术工艺过程示意图

同SLM相比,EBM有以下特点:首先,电子束的能量转换效率远高于激光,粉末材料熔化速度更快,因此具有更快的成型速度(可达80cm 3 /h),且节省能源;其次,EBM成型在真空(添加少量氦气)环境下进行,能有效避免杂质的摄入,但对具有挥发性成分的合金易造成成分偏差,因此对易挥发合金成型,通常通过增加氦气压力来解决;再次,EBM中对金属粉末床的预热温度远高于SLM,可达到800℃,从而减小成型过程中的应力和成型后的残余应力,减少缺陷(成型致密度可达100%)与变形,这个技术特点使得EBM非常适合具有室温脆性的金属间化合物的成型。EBM的主要不足之处是:首先,为了防止电子束打飞金属粉末,所采用的粉末粒度显著大于SLM的粉末粒度,这使得成型件的表面非常粗糙;其次,适合于EBM成型的材料种类也比激光技术少得多,这主要是受限于微烧结工艺的苛刻要求。

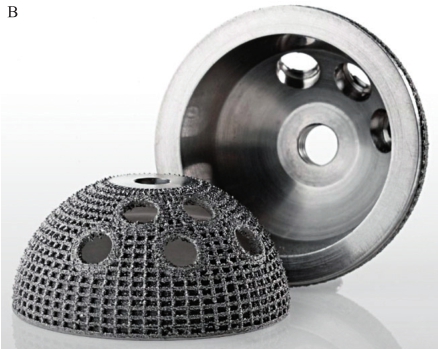

EBM目前主要应用于航空航天和医疗植入体制造领域。图1-20是采用EBM制造的医疗领域多孔结构骨科植入物的一些例子。

图1-20 电子束熔化成型技术制造的医疗植入物

A.头盖骨;B.髋臼杯。

电子束送丝成型技术,又称为电子束自由成型制造技术(electron b eam free form fabrication,EBF 3 ),最早由美国麻省理工学院的V. R. Dave等人提出。目前该领域的佼佼者是美国的西亚基(Sciaky)公司。该公司在1996年进入该领域,并开始开发其独特的电子束送丝成型技术。2002年左右,在美国海军、空军、国防部等机构的支持下,西亚基公司与洛克希德·马丁公司和波音公司等合作,致力于大型航空金属零件的电子束送丝成型制造研究。EBF 3 的工作原理如图1-21所示,在真空环境中,高能量密度的电子束轰击金属表面形成熔池,通过送丝装置将金属丝材送到熔池边缘并在电子束作用下熔化,使熔滴过渡到熔池中,当熔池随电子束斑移动时,熔池和填充的金属即随之凝固。控制熔池按照一定的路径运动,填充满所需成型件的二维截面形状,即完成了零件一层截面的制造。然后工作台下降一个层厚单位的高度,开始进行下一层的沉积,如此往复逐层进行,直至完成整个零件的制造。如同激光熔覆成型技术,电子束送丝成型技术制造的零件全部形成致密的冶金结合,具有很高的力学性能。

图1-21 电子束自由成型制造技术工艺过程示意图

EBF 3 最主要的优势在于其沉积效率很高(西亚基公司研制的EBF 3 设备的标准沉积速率可达3~9kg/h)。高效率沉积可以降低制造成本,缩短加工时间,交货时间较传统制造技术显著缩短。与EBM相同,EBF 3 也在真空环境下进行,有效避免了空气中有害杂质(氧、氮、氢等)在高温状态下混入金属构件。相比较粉末而言,丝材的使用可以使得成型过程中卷入熔池内部的气体大大减少,从而有效避免气孔等缺陷的形成。这些特点使EBF 3 可获得内部质量优异的金属构件,特别适合于大中型钛合金、铝合金等高活性金属以及难熔金属如钽、钨等零件的成型制造。但是该技术成型的构件几何精度较差,往往需要大量的后续机械加工才能应用。

电弧增材制造技术(wire and arc additive manufacture,WAAM)近期受到高度关注。电弧堆焊是广泛应用的传统制造技术,但因为在工业界的普遍实践中,电弧堆焊构件的成型精度和力学性能方面与激光和电子束增材制造相比差距较大,因而在较长时间里没有作为一种重要的增材制造技术来发展。电弧送丝增材制造近期在成型精度和力学性能上都取得了很大进展,因此成为近期一个广受关注的重要发展方向。相对激光增材制造和电子束增材制造,电弧增材制造的突出优点是装备成本低,而且很方便进行超大型结构件的增材制造,这些正好是当前增材制造技术应用的瓶颈问题,因而成为电弧增材制造发展的重要推动力。

1925年,Baker在美国申请了利用手工电弧焊制造3D装饰品的相关专利,这是第一次采用电弧堆焊技术成型金属构件。1947年,The Babcock & Wilcox公司的Carpenter和Kerr创造性地将电弧堆焊制造技术应用到了化工业中,并在美国申请了相关专利。20世纪60年代后期,西德投入大量资金研发电弧快速成型技术,包括埋弧焊(SAW)、熔化极气体保护焊(GMAW)和钨极氩弧焊(GTAW)等,但是短期内并没有得到显著成果。20世纪70年代,德国学者首次提出了以金属焊丝为原料,采用埋弧焊接的方式制造大尺寸金属零件的概念。1976年德国钢铁厂Thyssen-Hutte Aktienges的Brandi H. T.和Luckow H.获得了采用电弧堆焊技术生产大型轴类零件的专利。20世纪80年代,美国也逐步开展了电弧成型技术研究,大量的研究工作集中在弧焊自动化和控制技术方面。1994年到1999年,英国克兰菲尔德大学(Cranfield University)焊接工程研究中心(Welding Engineering Research Centre)与劳斯莱斯(Rolls-Royce)公司联合,共同开发出基于GTAW/GMAW的增材制造技术,并将此技术命名为WAAM。图1-22为英国克兰菲尔德大学采用WAAM制造卫星钛合金燃料箱的照片。克兰菲尔德大学对WAAM进行了持续、深入的研究,引入了各种先进的焊接技术,包括直流反接熔化极气体保护焊(DCEP-GMAW)、脉冲熔化极气体保护焊(GMAW-P)和冷金属过渡技术(CMT)等,以及在增材成型的过程中施加辊轧变形等处理。克兰菲尔德大学的工作使得电弧增材制造的成型精度、力学性能和制件的结构复杂性都有了长足进步,使WAAM技术成为全世界高度关注的增材制造技术的重要发展方向。

图1-22 电弧送丝增材制造卫星钛合金燃料箱

WAAM的工艺原理与EBF 3 类似,只不过电子束源变成了熔化极惰性气体保护焊接(MIG)、钨极惰性气体保护焊接(TIG)以及等离子体焊接电源(PA)等焊机产生的电弧。WAAM不仅具有沉积效率高、丝材利用率高、整体制造周期短、成本低、对零件尺寸限制少、易于修复零件等优点,还具有原位复合制造以及成型超大尺寸零件的能力。与以激光为热源的增材制造技术相比,它对金属材质不敏感,可以成型对激光反射率高的材质,如铝合金、铜合金等。但是WAAM的限制也很明显,高沉积效率带来了相对较差的尺寸精度,因此通常需要进行大量的后续机械加工才能应用。

当前,3D打印技术正处在不断的高速发展之中。为了满足航空、航天、医疗、船舶、能源等方面的制造需求,除了上述提及的3D打印技术外,各种新型的3D打印技术也不断地发展出来。例如,为了满足工业界对高温合金大型结构件的快速整体成型的要求,德国Fraunhofer协会的激光技术研究所(ILT)进行了基于10kW半导体激光器的高沉积效率激光3D打印技术的研究。相比较传统激光3D打印技术,这种技术通过对同轴送粉喷嘴的改进,可以在相同的功率下获得更高的沉积效率,从而大大缩短生产周期,降低生产成本。

3D打印技术作为第三次工业革命的标志性制造技术,以数字化制造和拓扑优化设计相结合,使产品的设计和制造概念发生了革命性变化,也以其特别适合个性化定制和分散式制造的技术特征,顺应了社会发展的大趋势。3D打印技术不会完全取代传统的等材制造(铸、锻、焊、粉末冶金等)和减材制造(车、铣、刨、磨等)技术,它将作为传统技术的一种补充、融合与发展,显著提升人类社会的制造能力。

(黄卫东)

[1] HULL C W. Apparatus for production of three-dimensional objects by stereolithography. US Patent, US4575330,1986.

[2] BLANTHER J F. Manufacture of contour relief maps. US Patent, US473901, 1892.

[3] SUN C, FANG N, WU D M, et al. Projection micro-stereolithography using digital micro-mirror dynamic mask.Sensors and Actuators A, 2005, 121: 113-120.

[4] RUAN Z G, HSIEH M H. Digital light processing projector. US Patent, US8100536B2, 2012.

[5] TUMBLESTON J R, SHIRVANYANTS D, ERMOSHKIN N, et al. Continuous liquid interface production of 3D objects. Science, 2015, 347(6228): 1349-1352.

[6] DESIMONE J M, ERMOSHKIN A, ERMOSHKIN N, et al. Continuous liquid interface printing. US Patent,US9205601B2, 2015.

[7] DIMATTEO. Method of generating and constructing three-dimensional bodies. US Patent, US3932923, 1976.

[8] FEYGIN M. Apparatus and method for forming an integral object from laminations. US Patent, US4752352, 1988.

[9] CRUMP S S. Apparatus and method for creating three-dimensional objects. US Patent, US5121329, 1992.

[10] SACHS E M, HAGGERTY J S, CIMA M J, et al. Three-dimensional printing techniques. US Patent, US5340656, 1994.

[11] DECKARD C R. Method and apparatus for producing parts by selective sintering. US Patent, US4863538, 1989.

[12] MEINERS W, WISSENBACH K D, GASSER A D. Shaped body especially prototype or replacement part production. Germany Patent, DE 19649865 C1, 1996-12-028.

[13] ABE F, OSAKADA K. A study of laser prototyping for direct manufacturing of dies from metallic powders//ALTAN T.Advanced Technology of Plasticity 1996, Vol. Ⅱ, Proceedings of the 5th International Conference on Technology of Plasticity. Columbus: Ohio State Univ, 1996: 923-926.

[14] 林鑫,黄卫东.应用于航空领域的金属高性能增材制造技术.中国材料进展,2015,34:684-688.

[15] 黄卫东.激光立体成形.西安:西北工业大学出版社,2007.

[16] LARSSON M. Arrangement and method for producing a three-dimensional product. US Patent, US7713454, 2010.

[17] BAKER R. Method of making decorative articles. US patent, US1533300, 1925.

[18] CARPENTER O R, KERR H J. Method and apparatus for metal coating metal pipes by electric fusion. US patent,US2427350, 1947.

[19] BRANDI H T, LUCKOW H. Method of making large structural one-piece parts of metal, particularly one-piece shafts. US patent, US3985995, 1976.

[20] RIBEIRO A F. 3D printing with metals. Computing & Control Engineering Journal, 1998, 2: 31-38.

[21] RIBEIRO A F, NORRISH J. Making components with controlled RWFSDV. International Symposium on Industrial Electronics, Guimaraes, Portugal, 1997, 3: 831-835.

[22] ZHONG C, GASSER A, KITTEL J, et al. Study of process window development for high deposition-rate laser material deposition by using mixed processing parameters. Journal of Laser Applications, 2015, 27: 032008.

[23] ZHONG C, BIERMANN T, GASSER A, et al. Experimental study of effects of main process parameters on porosity,track geometry, deposition rate, and powder efficiency for high deposition rate laser metal deposition. Journal of Laser Applications, 2015, 27: 042003.