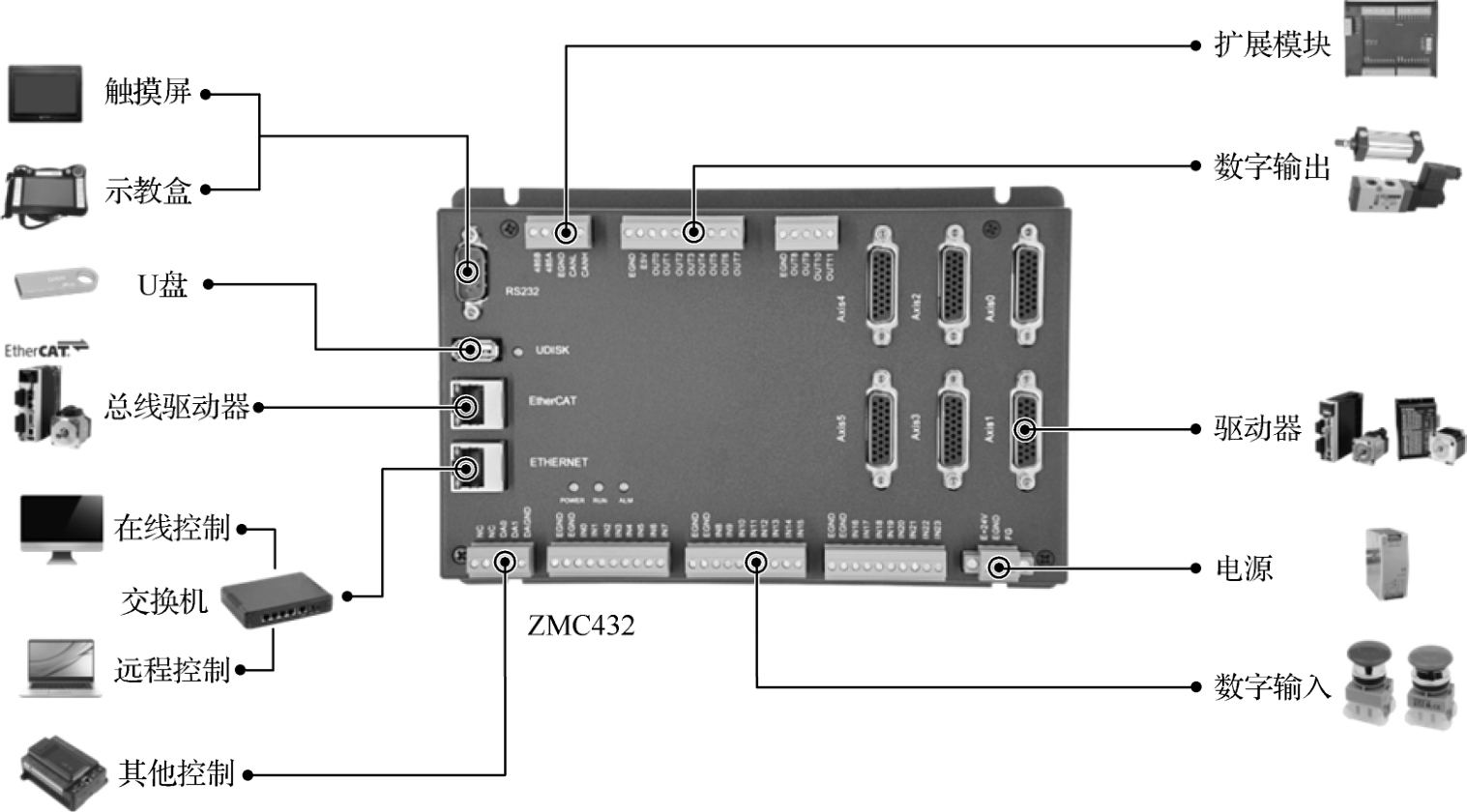

控制结构的模式一般是:控制器+驱动器+执行机构(步进或伺服电动机)+反馈装置(如编码器)。控制系统的基础架构如图1-1所示,在此基础上还可以接入触摸屏和机器视觉产品。

图1-1 控制系统的基础架构

控制器是运动控制系统的核心部件,负责产生运动路径的控制指令,用于设备的逻辑控制,将运动参数分配给需要运动的轴,并对被控对象的外部环境变化及时做出响应。

通用控制器通常提供一系列运动规划方法,基于对冲击、加速度和速度等这些可影响动态轨迹精度的量值的限制,提供对运动控制过程的运动参数的设置和运动相关的指令,使其按预先规定的运动参数和规定的轨迹完成相应的动作。

控制器通过一定的通信手段将控制信号或指令发送给驱动器,驱动器为执行机构(通常为电动机)提供能源动力,控制器接收并分析反馈信号,得到跟随误差后,根据控制器的算法,产生减小误差的控制信号,从而提高运动控制的精度。典型的控制器有PLC可编程逻辑控制器、专用控制器。

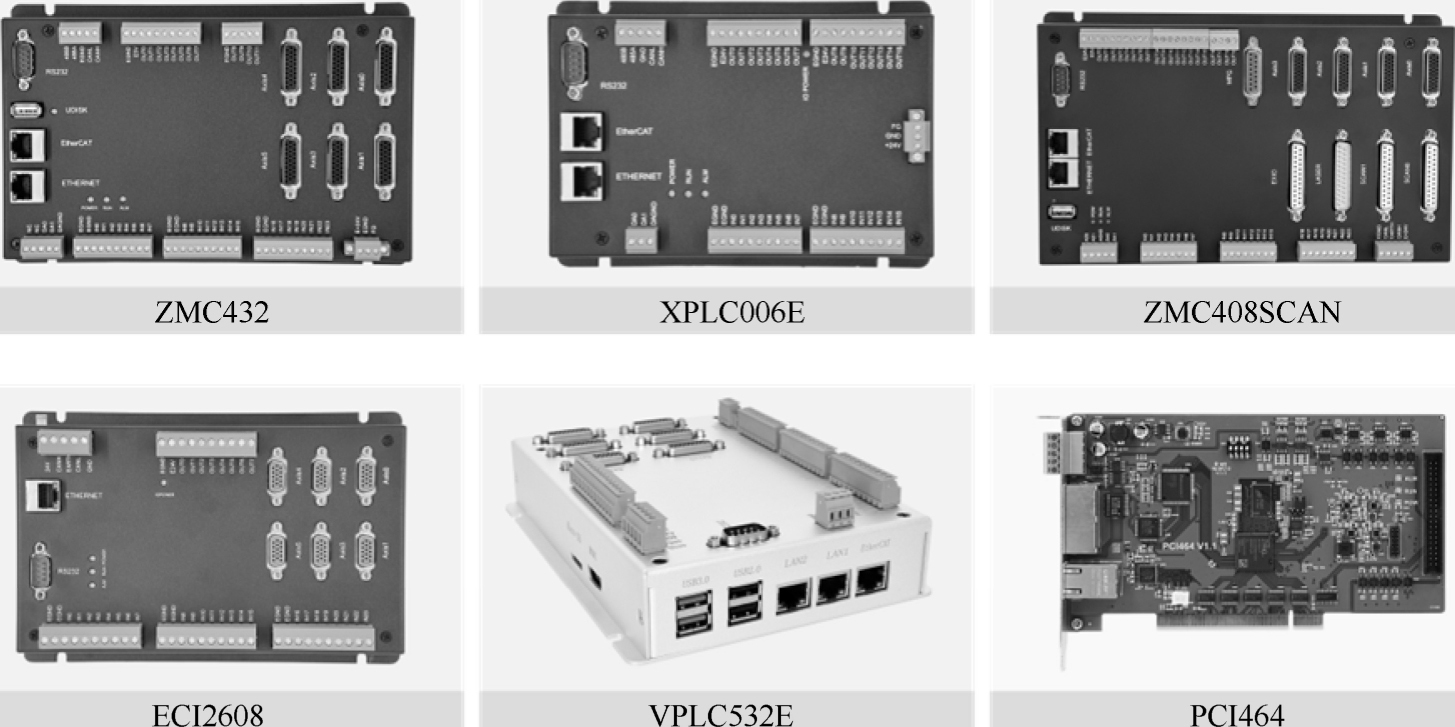

图1-2所示是一些控制器产品。

图1-2 控制器产品

控制器通过运动缓冲区来存储运动指令,方便运动轨迹的规划,详见第3.2.4节内容。

通常速度规划曲线包括梯形速度曲线和S形速度曲线。S形速度曲线通过限制加速度和加加速度实现冲击的限制,可以使运动更加平滑。不加限制的速度曲线即为梯形速度曲线。对于高加速度、小行程运动的快速定位系统,其定位时间和超调量都有严格的要求,往往需要高阶导数连续的运动规划方法。

驱动器是运动控制系统的转换装置,用于将来自控制器的控制信号转换为执行机构的运动,典型的驱动器有变频器、步进驱动器、伺服驱动器。

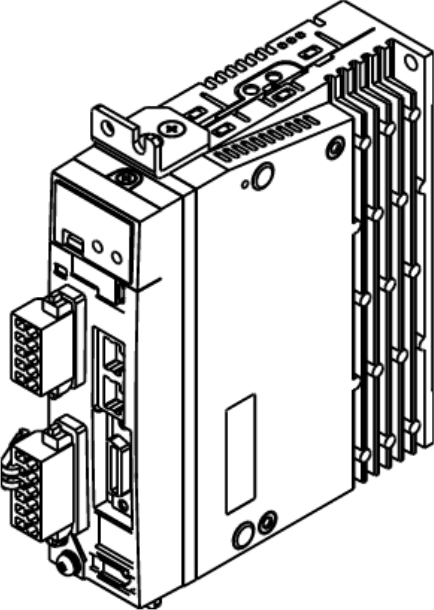

控制器产生的指令信号是微小信号,通过驱动器放大这些信号才能满足电动机的工作需求,故伺服驱动器(servo drives)又称伺服控制器或伺服放大器,属于伺服系统的一部分。伺服驱动器如图1-3所示,主要应用于高精度的定位系统。

伺服驱动器一般通过位置、速度和力矩三种方式对伺服电动机进行控制,从而实现高精度传动系统的控制。尤其是应用于交流永磁同步电动机控制的伺服驱动器,已经成为国内广泛采用的产品。伺服驱动器调速范围宽、精度高、可靠性高,还提供多种参数供用户调节。

步进驱动器是将接收到的运动指令转换为步进电动机的角位移(对应步距角)的执行机构。在通常情况下,接收对应位移的脉冲信号时,当步进驱动器接收到一个脉冲信号后,按设定的方向转动一个步距角,它的旋转是以固定的角度一步一步运行的。外部控制器可以通过控制脉冲个数来控制步进电动机的角位移量,从而达到调速和定位的目的。步进系统被广泛应用于雕刻机、计算机绣花机、数控机床、包装机械、点胶机、切料送料系统、测量仪器等设备。

图1-3 伺服驱动器

执行机构是运动控制系统中的控制对象,用于将驱动信号转换为位移、旋转角度等,通过一些机械机构连接,实现控制对象的运动。常见的执行机构有各种类型的电动机、液压机构、启动设备。

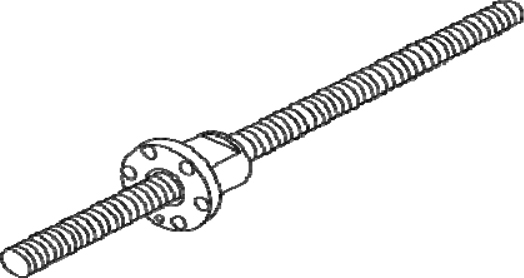

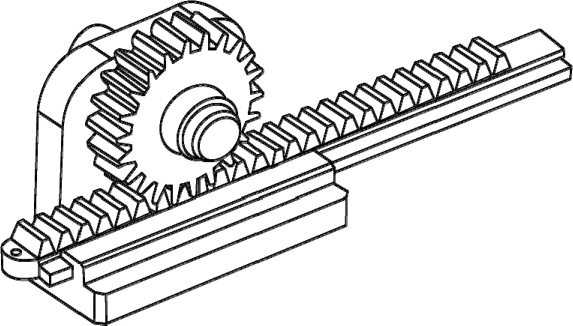

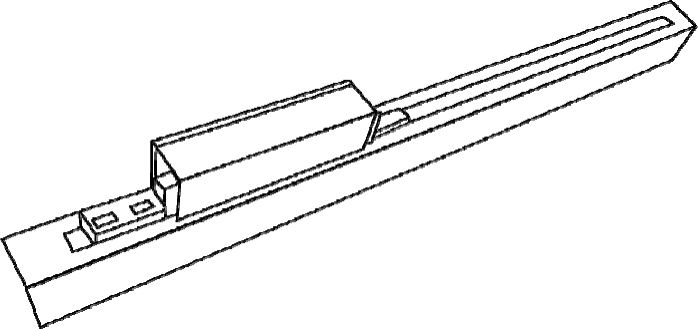

常见的传动方式有滚珠丝杆传动(见图1-4)、齿轮传动(见图1-5)、齿条传动(见图1-6)、带传动、丝杆传动,链传动、液压传动、气压传动等。电动机也是常见的执行器。

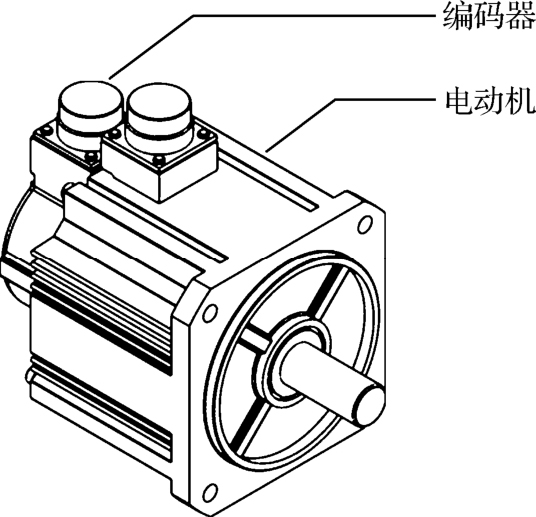

电动机主要分为步进电动机和伺服电动机,二者的控制方式不同,步进电动机通过控制脉冲的个数控制转动角度,一个脉冲对应一个步距角;伺服电动机通过控制定子电角度的旋转,带动转子的旋转,并经过编码器的反馈构成闭环,从而定位到目标角度,如图1-7所示。伺服电动机运行平稳,具有较强的过载能力,各方面性能优于步进电动机。

图1-4 滚珠丝杆传动

图1-5 齿轮传动

图1-6 齿条传动

图1-7 伺服电动机(带编码器)

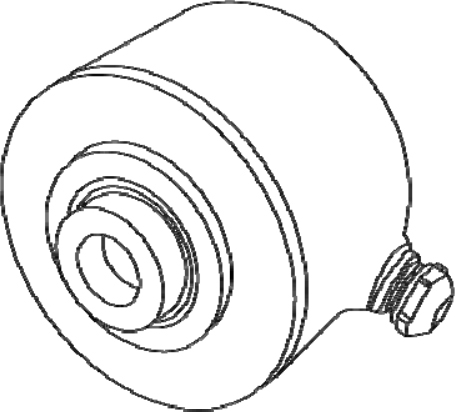

反馈装置是运动控制系统中进行检测并处理反馈的装置,如旋转编码器(见图1-8)、光栅尺(见图1-9)等。反馈的主要是负载的位置和速度。编码器是一种非常常见的反馈装置。伺服电动机一般自带编码器(见图1-7),编码器用于反馈电动机的实际运行情况,如电动机的当前位置和转速。

图1-8 旋转编码器

图1-9 光栅尺