随着瓦楞纸箱行业设备的更新与技术的进步,各种重型、超强的瓦楞纸板新品种不断涌现,使传统使用木箱、铁桶包装的化工、机电等重载荷产品改用纸箱包装成为一种可能。

但在实际使用中,常常会听到一些客户的意见:重型纸箱在使用中会发生鼓肚、塌角甚至倒伏等事故。

这其中确有纸箱本身存在的制造质量问题与设计的先天不足,但很多是由于仓储堆码与运输中的不合理操作所致。尤其是逢南方夏季高温高湿环境与梅雨季节,这方面的投诉就更加突出。

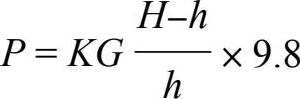

首先,在纸箱设计时,一定要正确理解GB/T 6543—2008中“瓦楞纸箱抗压强度”的计算公式。在重型纸箱材质的选用上,要留有充分的余地。

式中 P ——抗压强度值,N;

H ——堆码高度(一般不高于3000mm),mm;

G ——瓦楞纸箱包装件的毛质量,kg;

h ——瓦楞纸箱外径高度,mm;

K ——强度安全系数。

公式中,大部分数据都是额定的,唯有“ K ”系数具有不确定性。它的选取较复杂,重型纸箱与一般普通纸箱的取值不同,往往经验因素占了较大比重。

化工类产品,以粉剂、颗粒剂为主,一般先装进塑料袋后再整体放到纸箱中。由于纸箱内没有刚性支撑,完全靠纸箱来承重,而且袋状内装物对箱壁有向外挤压作用,极易造成先天性“鼓肚”。

我们每年生产此类纸箱约2000万只,大多数为25~30kg装重型纸箱,堆码6~8箱,而且储存环境条件一般都较差。大量的生产实践表明,此类箱“ K ”值应取3.2~3.5为宜。

机电类产品,大部分内装物能起到一定的支撑作用,因此在纸箱堆码中,压溃的风险较小, K 取值在2.5左右即可。但此类纸箱的另一个问题是存放时间一般较长,堆放1~2年的也不罕见,因此纸箱表面的防潮防水处理不应忽视。

从理论上来讲,重型纸箱四周侧壁承受负荷的能力并不均衡(见图1-7-1)。当纸箱承受的压力超过其抗压极限时,纸箱侧壁的垂直面便开始弯曲变形直至被压溃,而且越靠近纸箱侧壁的中间部位变形越早、越严重,侧壁上靠近四个棱角的部位变形最晚、变形量也最小。

图1-7-1 侧壁承受负荷能力不均衡

这对习惯使用木箱、铁桶的用户来说,在换成纸箱后,常常会忽视瓦楞纸箱的这些基本特性而造成使用失误。

下面,列举正反两方面的一些常见实例。

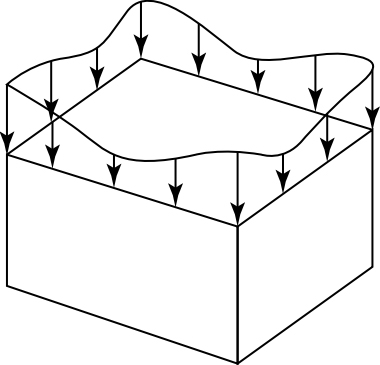

错误之一:悬臂堆码

由于托盘尺寸过小或者搬运工人未将纸箱放整齐,造成纸箱露在托盘之外(见图1-7-2)。

图1-7-2 悬臂堆码

大量实验数据证明,只要悬臂外露达12mm,纸箱承受负荷的能力将降低29%。理想的状况应该是托盘每边比纸箱略大出10~20mm。

另外,当托盘上木条与木条之间的空隙太大时,也要避免纸箱边缘正好落在此空当处。因为此时纸箱不是四壁平均受力,而是由悬空边角承担了过多的负荷。

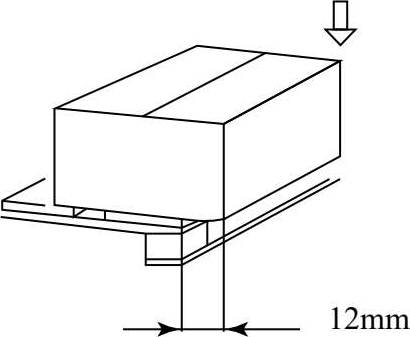

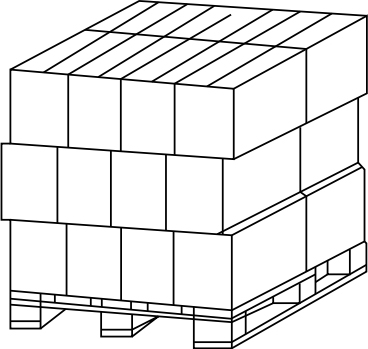

错误之二:错落堆码

此种堆码又称“砌砖式”堆码,在实际工作中很常见(见图1-7-3)。优点是不易摇晃与倒伏,但却无法发挥纸箱最佳的抗压性能,因为大部分的负重是由纸箱最薄弱的部位来承担的。从图1-7-1可知,纸箱承重最强的部位是垂直的四个角及长、宽四条边,其他均属非承重的脆弱区域。数据表明,此种堆码方式,纸箱的抗压强度将锐减35%以上,因此在实践中必须避免。

图1-7-3 错落堆码

错误之三:狼牙交叉式堆码

此种堆码又称非齐平式堆码(见图1-7-4),它可使纸箱的抗压强度降低1/3左右,这是搬运工人缺乏这方面的专业知识或操作不认真所致,它在实际生产中是完全可以避免的。正规企业的“仓储作业指导书”的操作标准规定,堆码时狼牙非齐平的量应控制在5mm之内。

图1-7-4 非齐平式堆码

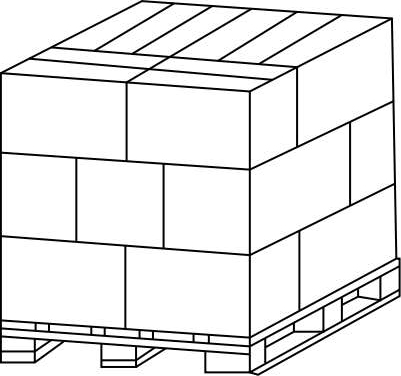

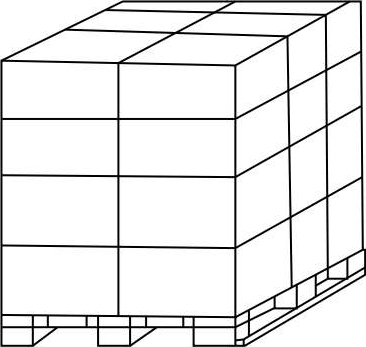

正确堆法:齐平式堆码

纸箱上下的边角互相对齐,层与层之间的负荷传递均匀,此时纸箱的抗压强度最大(见图1-7-5),缺点是堆码过高时,垂直方向的纸箱常会分离,易失稳倒伏。

图1-7-5 齐平式堆码

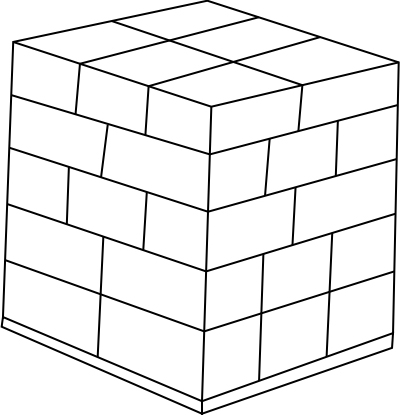

先进堆法:底部二层活用堆码

这是日本科学家川端洋一于1974年发明的,它将负荷最大的底部二层采用“齐平式堆码”,避免了底层抗压强度的劣化,从第三层起采用“错落堆码法”,保证了整跺的稳定性(见图1-7-6)。它不会造成垂直方向纸箱的分离。相比从底部就采用“错落堆码法”,虽然压力上没有太大差异,但是变形的部位从前者的最底层移到了第三层,使第三层压损的部位处在负荷较小的状态,因此它在储存中的负荷重量并不大。需要注意的是:当垛高多于五层时,底部“齐平式堆码”应放几层,须通过实验与计算来决定。

图1-7-6 底部二层活用堆码

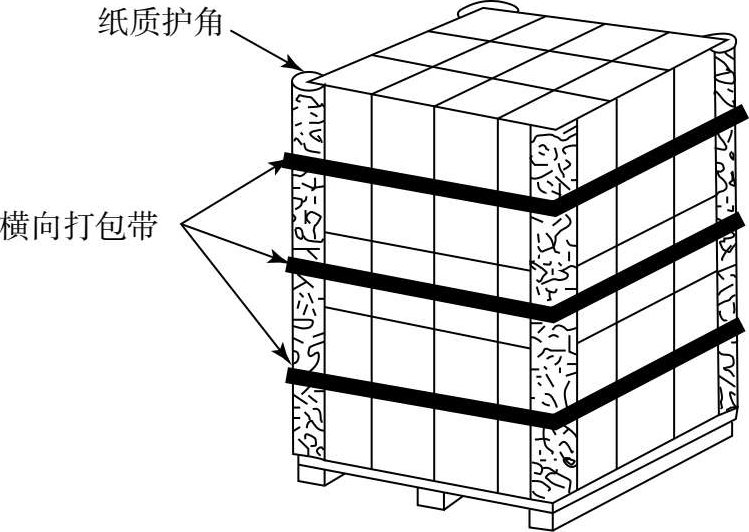

推荐堆法:加“纸护角”堆码

很多重型纸箱用户,在堆垛的四角用“纸护角”加固(见图1-7-7),它对包装成本影响不大,但效果显著。必要时,外面还可以加包缠绕膜。当运输环境比较恶劣时(如配载、混装、有可能发生的野蛮装卸等),这种堆码方式,尤显可靠安全,值得推广。

图1-7-7 加“纸护角”堆码

下面介绍影响重型纸箱仓储因素。

(1)潮湿环境中堆放

纸箱是纤维物质,对空气中的水分十分敏感(见图1-7-8)。当仓库中的相对湿度达到90%时,存放15天的纸箱含水率可达16%(设出厂时为9%)。此时纸箱的抗压强度将下降80%以上,此种现象称为“瓦楞纸箱的老化”,即使对其干燥再处理,也不能恢复其原有强度。

图1-7-8 潮湿环境中堆码

经验告诉我们,当纸箱含水率每增加1%,纸箱的抗压强度将下降8%左右。理想的仓储,其相对湿度应小于65%。特别是在南方的梅雨季节,条件好的仓库可配抽湿机,不具备条件的或空旷大仓库可用缠绕膜、塑料薄膜等封扎,以减轻纸箱的吸潮现象。

重载纸箱在仓库堆放时,底下必须要有托盘,对此在国家标准GB/T 6543—2008中还专门作了特别的规定。

笔者做过这样的测试:7月份着地堆放两周的纸箱,在离地10cm处测得的含水率,比离地面1.2m处的纸箱含水率高出8%~10%。

还有很多用户习惯将纸箱紧贴墙壁堆放,这也会加剧纸箱的吸潮,合理的做法是应远离墙壁20cm以上。

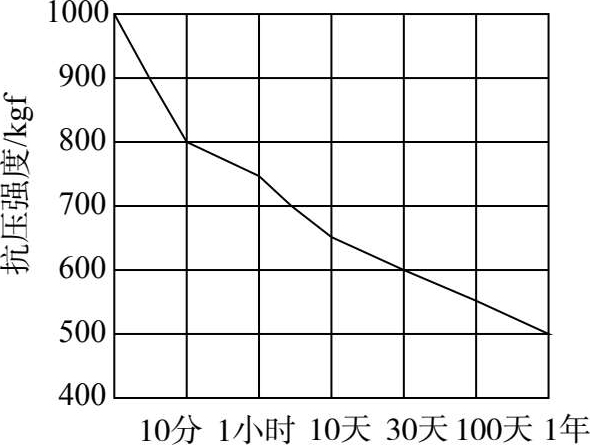

(2)长期储存的影响

瓦楞纸箱不宜长期负重堆码。实验表明,堆码一个月后,抗压强度会降低2/5,长达1年时则降低1/2以上。如图1-7-9所示的实验曲线很好地诠释了此现象。它也习惯上被称为“瓦楞纸箱的疲劳极限”。对一些必须长期堆码的纸箱,很多正规工厂都有一些成功的经验与做法。它们除适当提高纸箱的配材品质外,还可以采取以下方法。

图1-7-9 抗压强度随时间的变化

①仓库设立5~6m高的铁质货架,每层间的距离仅1~1.2m,一般纸箱的堆码只有2~3箱,因此最下层纸箱承受的负荷较小。

②在出货时或发现仓储最下层箱开始“鼓肚”时,即进行“翻箱”,将放在最上面的翻到底层,而将最底层的翻到上面。

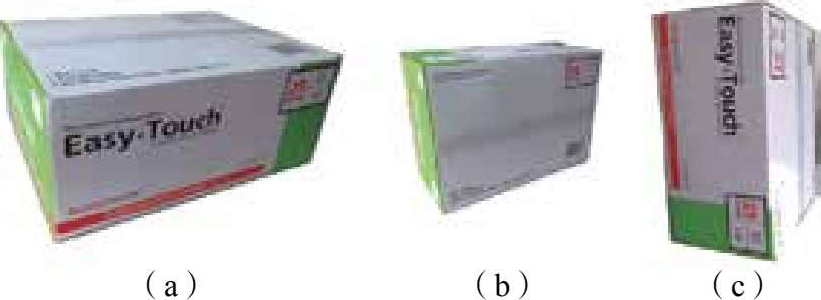

(3)承压方向的影响

瓦楞纸箱不同的承压方向,对其抗压强度影响极大(见图1-7-10)。当堆码时的外加载荷与瓦楞直立方向一致时[见图1-7-10(a)],其抗压强度最高,假设为100%,那么图1-7-10(b)只有60%,图1-7-10(c)仅为40%。但在现实生产实际中,用图1-7-10(b)、图1-7-10(c)方式堆码的屡见不鲜,这是应该严格禁止的。

图1-7-10 不同承压方向

(4)其他因素

仓库管理混乱,地面高低不平、环境太潮湿等,都会影响纸箱码垛的正常抗压强度,这是需要纸箱的使用方解决的。