石墨烯粉体材料的宏观性质与其生产过程中质量控制方法的建立、商品化的包装、运输及下游应用的加工方式等息息相关。其中,比表面积测试、灰分测试、堆密度测试、热重分析、元素分析是宏观表征石墨烯粉体材料的常用有效手段。

比表面积是指固体材料的单位质量的总表面积,是评价粉体和多孔材料的活性、催化、吸附等性能的一项重要参数,在电池行业的储能材料、化工行业的催化材料、水处理行业的吸附剂材料等方面有广泛的应用。主要的测试方法有吸附法和透气法。其中吸附法的精度较高且比较常用,根据吸附质的不同,吸附法主要分为低温氮气吸附法、吸碘法、吸汞法等。

石墨烯粉体材料的比表面积测试一般采用低温氮气吸附法,也就是在液氮温度下,石墨烯发生物理吸附,以Brunauer-Emmett-Teller(BET)的吸附理论为基础,以石墨烯从一定分压的氮气中吸附氮气分子的数量来计算其比表面积。根据如下吸附理论BET公式,可得到样品单层饱和吸附量。

式中, p 为吸附质分压,Pa; p 0 为吸附剂饱和蒸气压,Pa; V 为对应压力下气体吸附量,cm 3 ; V m 为单层饱和吸附量,cm 3 ; C 为与吸附热相关的常数。

比表面积测试的主要装置一般包括静态体积法气体吸附仪、试料管、气体脱附装置等。一般的测试步骤如下:首先将样品于低温烘箱中干燥一段时间至恒重,称取不少于30mg的样品装入试料管中,在一定温度下真空脱气以去除样品表面物理吸附的物质,冷却后称量并计算所加样品的质量;然后将脱气后试料管放入比表面积测试冷阱中,连接系统,按照比表面积测试设备的操作规程测试,完成后根据设备测试结果记录相关测试数据。样品比表面积的计算公式如下:

式中, m 为所加样品的质量,g。

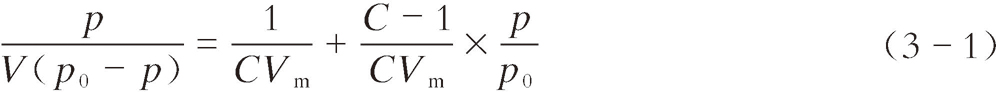

图3-24为水合肼还原法制备的石墨烯的氮气吸附-脱附等温线。其比表面积为466m 2 /g,远小于石墨烯的理论比表面积(2620m 2 /g),这是由石墨烯粉体中石墨烯片层存在的部分团聚造成的。吸附-脱附等温线中的回滞环说明了石墨烯粉体中存在介孔,进一步说明了部分团聚的石墨烯片层之间堆叠形成了介孔。

图3-24 水合肼还原法制备的石墨烯的氮气吸附-脱附等温线

商业化的石墨烯粉体材料的比表面积一般在200m 2 /g以上,功能化的石墨烯(如氢氧化钾活化的多孔石墨烯)的比表面积甚至可以达到3000m 2 /g以上。氧化石墨烯的比表面积一般比石墨烯的小。

吸碘法也可以用来测试石墨烯粉体材料的比表面积,一般用吸碘值表示,即在规定的实验条件下,石墨烯与碘液充分振荡,以每克石墨烯吸附碘的毫克数来计算其比表面积。碘分子的大小约为0.6nm,再考虑到一些其他因素,所以吸碘法可以表征大于1nm的孔径。该方法一般应用在活性炭领域,其吸碘值是活性炭对小分子杂质吸附能力的表现。石墨烯的吸碘值在一定程度上可以反映其比表面积的大小。一般的测试步骤如下:将样品于低温干燥箱中烘干至恒重;分别称取不同质量的样品放入一定容量(如250mL)的干燥的具塞磨口锥形瓶中,加入100mL的碘标准滴定溶液(0.1mol/L),振荡一定时间,用滤纸过滤;弃去初滤液的10mL,快速移取25mL滤液于锥形瓶中,用硫代硫酸钠标准滴定溶液(0.1mol/L)进行滴定;当溶液呈淡黄色时,加入淀粉指示剂,滴定至蓝色消失,记录消耗硫代硫酸钠标准滴定溶液的体积,计算出样品的吸碘值。

吸碘法主要表征大于1nm的孔径,但碘分子不能进入许多小孔,致使其测得数据不能完全表征比表面积。因此,吸碘法一般作为石墨烯粉体材料的比表面积测试的辅助方法,低温氮气吸附法仍然是常用方法。

石墨烯的灰分是指石墨烯粉体材料在空气或氧气气氛中经过高温灼烧后的残余物。一般灰分的主要成分是金属氧化物及其硫酸盐、磷酸盐等高温稳定物质,因此灰分不能用于明确材料的主要化学成分。作为工业品而言,灰分是衡量石墨烯粉体材料含碳量(或纯度)的一项重要指标,灰分含量越低,说明石墨烯粉体材料含碳量(或纯度)越高,理想的石墨烯或氧化石墨烯的灰分应低于0.5%或更低。

石墨烯粉体材料的灰分测试方法可以参照一般碳材料(如石墨、碳纳米管等)的测试方法。一般的测试步骤如下:将坩埚在高温马弗炉(900~1000℃)中灼烧至恒重( m 0 );加入一定质量的干燥冷却的石墨烯粉末材料样品,称重为 m 1 ;将装有样品的坩埚放入高温马弗炉中灼烧至恒重,在干燥器中冷却后称重为 m 2 。样品灰分含量的计算公式为( m 2 - m 0 )/( m 1 - m 0 )×100%。

氧化石墨烯由于含有多种含氧官能团,直接灼烧的过程中会膨胀溢出,不仅污染设备,还影响测试准确度。为了解决上述问题,在测试氧化石墨烯灰分时,需要先进行预处理再进行高温灼烧。任晓弟等通过程序缓慢升温的方法,先脱去氧化石墨烯的含氧官能团再高温灼烧,避免了直接升温过程中因迅速的热分解而造成的膨胀溢出,提高了测试的准确度。此外,蔡燕等通过预先添加化学还原剂如抗坏血酸、水合肼、氢碘酸等或者通过滴加浓硫酸将氧化石墨烯碳化的方法将氧化石墨烯脱去含氧官能团,降低了测试方法的相对偏差。

此外,石墨烯粉体材料中的灰分还可以用来进一步分析金属、盐类等杂质组分及其含量。

石墨烯粉体材料的堆密度(或松装密度)是一定粉体的质量除以粉体在重力作用下自由沉积时所占体积(包括粉体颗粒骨架体积、孔体积及间隙体积)。在一般碳纳米管、活性炭等碳材料堆密度测试的基础上,杨桂英等优化了石墨烯粉体材料的堆密度的测试方法,一般的测试步骤如下:首先称量量杯的质量为 m 1 ;然后用药匙小心地取干燥的样品,缓慢放入量杯中,接近一定体积( V )刻度(如500mL)时开始少量添加,用药匙轻轻铺平,刚好至选定刻度(如500mL)时停止添加,称重为 m 2 。样品堆密度的计算公式为( m 2 - m 1 )/ V 。

石墨烯粉体材料的堆密度的大小对其包装和运输以及后续加工等有较大影响。堆密度越小,说明石墨烯粉体材料的装填体积越大。在超级电容器、锂硫电池等向微型化发展并追求小巧便捷的趋势下,作为储能材料的石墨烯粉体材料的堆密度是一项重要参数。

热重分析(thermogravimetric analysis,TG)是指在程序升温控制下,在空气或惰性气体氛围中,以一定升温速率加热材料至一定温度或加热至某温度后再恒温保持一定时间,并测量材料质量随温度和时间变化的关系,质量的变化记录为热重曲线。从热重曲线可以分析石墨烯粉体材料的热稳定性、比较不同石墨烯粉体材料的含氧量等。

一般的测试步骤如下:称取一定质量的样品于坩埚中,将坩埚置于热重分析仪的热天平上,在一定气氛(空气/氧气或氮气等)中,设定升温速率和温度范围,进行测试并记录热重曲线。根据绘制的热重曲线,可以计算多阶段质量降低时的质量损失和质量残余量。

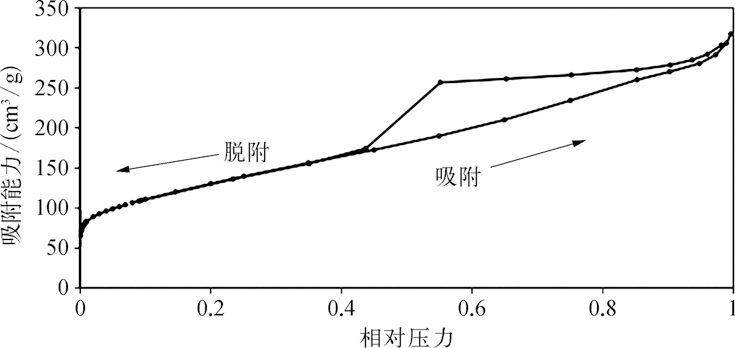

不同方法制备的氧化石墨烯具有相似的热重曲线。如图3-25所示,氧化石墨烯的质量损失主要分为三个阶段:100℃内的质量损失主要是由水分子的失去造成的;160~300℃内质量急剧减少,可能是含氧官能团热分解生成了CO、CO 2 和H 2 O等所致的;在400~950℃,质量缓慢减少,可能是更加稳定的氧逐渐失去的缘故。

图3-25 不同方法制备的氧化石墨烯在惰性气体中的热重曲线

HGO + —改性的Hummers法制备的氧化石墨烯;HGO—Hummers法制备的氧化石墨烯;IGO—优化方法制备的氧化石墨烯

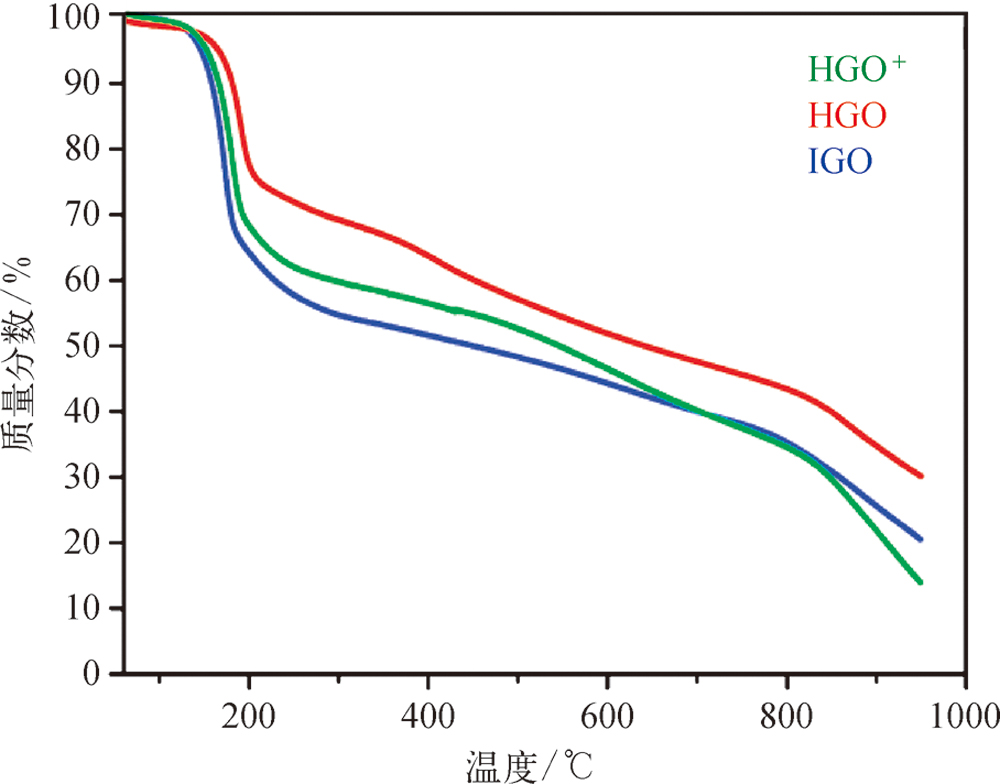

与氧化石墨烯不同,石墨烯的热重曲线一般仅有一个台阶(图3-26)。这主要是由于石墨烯中含氧官能团的数量远小于氧化石墨烯,热稳定性较高,同时羟基和羧基等含氧官能团的明显减少也会引起石墨烯吸水率的下降,因此在热重曲线上表现为水分子的失去并不明显。

图3-26 氧化石墨烯和不同的氨水-水合肼还原时间下制备的石墨烯的热重曲线

与石墨烯薄膜不同,石墨烯粉体制备过程不可避免地会混入其他杂质,这些杂质会对后续的工业应用产生各种影响。因此,石墨烯粉体材料的元素分析是评估其品质的必要手段,元素分析包括:① 碳、氢、氮、硫等非金属元素的宏量或微量分析;② 锰、铁等金属元素的痕量分析。

作为以碳为主的材料,有机化学中的非金属元素分析技术可同样用于确定石墨烯粉体材料中碳、氢、氮、卤素、硫的质量分数,这对于确定石墨烯品质尤其是氧化石墨烯的氧化程度非常重要。该技术操作简单、结果准确,是确定样品纯度最快、最廉价的途径。最常见的非金属元素分析是通过燃烧完成的。在这项技术中,石墨烯/氧化石墨烯样品在过量的氧气氛围中完全燃烧,通过分析燃烧产物(CO 2 、H 2 O和NO等),可计算出样品的组成。纯净石墨烯粉体的碳含量接近100%,含少许氢。对于氧化石墨而言,根据氧化程度的不同,碳含量为40%~70%,相应地,氧和氢总含量为30%~60%。

主要的测试仪器为元素分析仪,是一种能同时分析碳、氮、氢、硫等元素的检测仪器,由加样器、催化剂加热炉、反应管、载气、混合气体分离部件、检测器等部分组成。一般的测试步骤如下:称取低温烘干至恒重的样品(2~10mg)于锡箔容器中,用镊子夹紧样品置于优化条件后的元素分析仪中,进行测试并读取测试结果。

石墨烯粉体材料中氧元素的含量一般间接计算得出,将总质量扣除碳、氮、氢、硫等其他元素的质量从而计算得到氧元素的质量。

化学氧化还原法等生产的石墨烯粉体材料中不可避免地会混入铁、锰等金属成分,以及硅、磷等非金属成分。这些杂质对后续材料的性质存在各种各样的影响,如石墨烯超级电容器的寿命对石墨烯中金属离子的含量非常敏感。因此,这些微量或痕量元素的定性或定量分析对石墨烯粉体材料的质量控制非常重要。常见的定性或定量分析方法包括原子吸收分光光度法(atomic absorption spectrophotometry,AAS)、电感耦合等离子体原子发射光谱法(inductively coupled plasma atomic emission spectrometry,ICP-AES)、XPS和EDS。一般而言,XPS和EDS适用于定性和半定量分析,AAS和ICP-AES适用于定量分析,以下将详细介绍AAS和ICP-AES。

原子吸收分光光度法(AAS)是指材料经过消解使无机离子全部溶出,并配成一定体积的待测液,其直接吸入空气-乙炔气体火焰进行原子化,在待测元素与标准溶液元素基本匹配的条件下,测试待测元素特定波长谱线的吸收强度,根据标准曲线和内插法计算其含量。陈成猛等在此基础上提出了利用原子吸收分光光度法测定石墨烯粉体材料中金属杂质钾、钠、锰、铁的含量。一般的测试步骤如下。

① 将一定质量的样品( m 0 ,50~200mg)通过干法灰化浓硝酸溶解或直接微波消解后,定溶于一定体积( V 待测元素 )的容量瓶中,制成待测液。

② 绘制标准曲线。分别配制5或6组不同浓度的钾离子、钠离子、锰离子、铁离子的标准溶液。按照仪器说明书将原子吸收分光光度计工作条件调整到测定各元素的最佳状态,选用各元素对应的特征吸收谱线,测定各标准溶液的吸光度。以标准溶液浓度为横坐标,以对应的吸光度为纵坐标绘制标准曲线,标准曲线的相关系数 R 须大于0.999。

③ 将标准溶液更换为待测液,同步骤②测定其吸光度。根据标准曲线计算得到待测元素对应的质量浓度( ρ 待测元素 ),则样品中待测元素的质量分数( W 待测元素 )可表示为

石墨烯的密度比较小、外观蓬松,干法灰化或消解过程中容易因发生飞溅而造成质量损失,从而影响测试方法的准确度,因此需要对样品进行预处理。对于干法灰化过程,预处理可以参照3.3.2小节。此外,还可以将含有少量含氧官能团的石墨烯或氧化石墨烯预先分散在水中,然后通过抽滤的方式制备成薄膜材料以增加材料密度,这也能一定程度上解决干法灰化过程中样品飞溅的问题。

电感耦合等离子体原子发射光谱法(ICP-AES)是指将消解材料后的溶液稀释至确定体积,雾化后引入电感耦合等离子体原子发射光谱仪,通过测定各元素分析线的发射光强度在标准曲线上确定其含量。研究人员发现,可以用ICP-AES测定石墨烯粉体材料中十种金属元素——镍、铁、铬、铜、钠、铝、镁、锌、锰、钙的含量。一般的测试步骤如下。

① 首先消解一定质量( m ,g)的样品,定容( V ,mL)配成待测液。

② 绘制标准曲线。分别配制4或5组不同浓度的待测金属离子标准溶液。在规定的电感耦合等离子体原子发射光谱仪工作条件下,分别逐级测定待测元素标准溶液的光谱强度。以标准溶液浓度为横坐标,以对应的光谱强度为纵坐标绘制标准曲线。

③ 测定待测液的光谱强度,根据标准曲线计算得到待测元素对应的质量浓度( ρ ,μg/mL),则样品中待测元素的质量分数( ω ,μg/g)可表示为 ω = ρV / m 。

关于石墨烯的预处理可以参照原子吸收分光光度法。

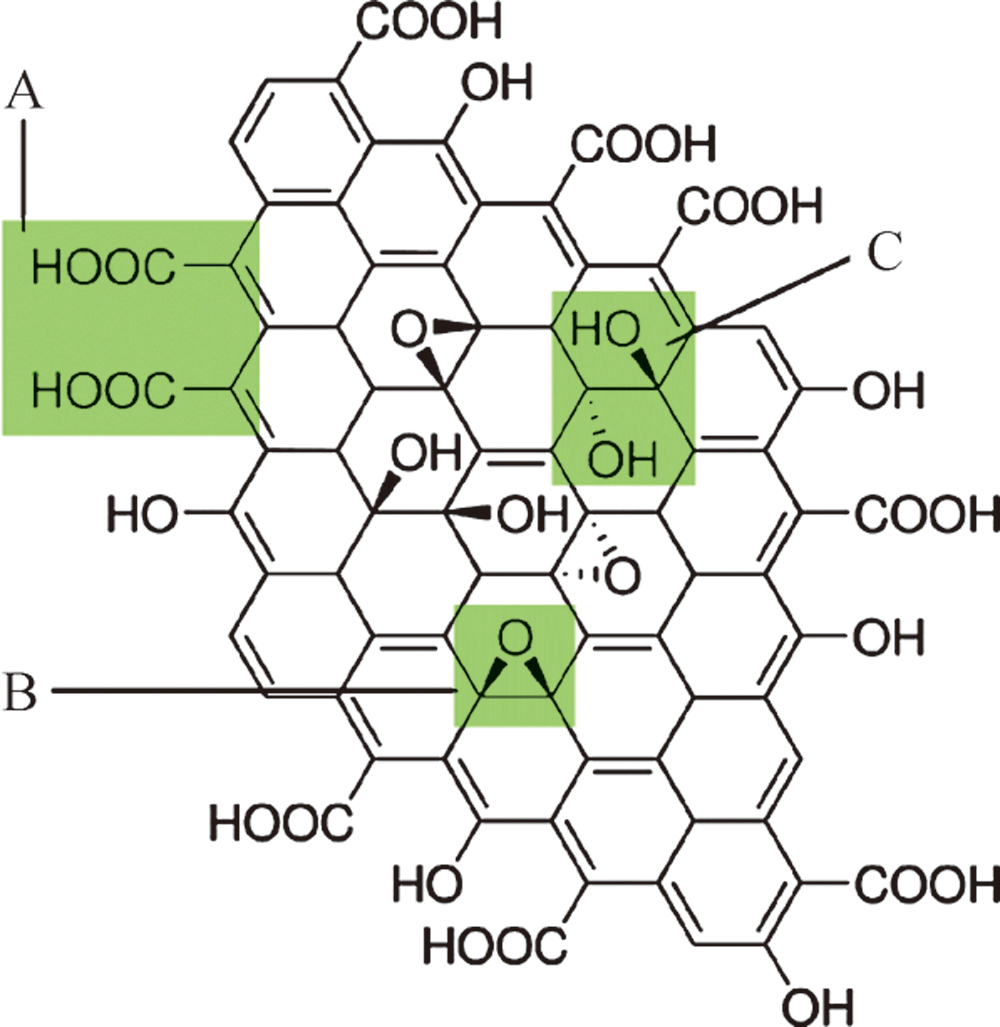

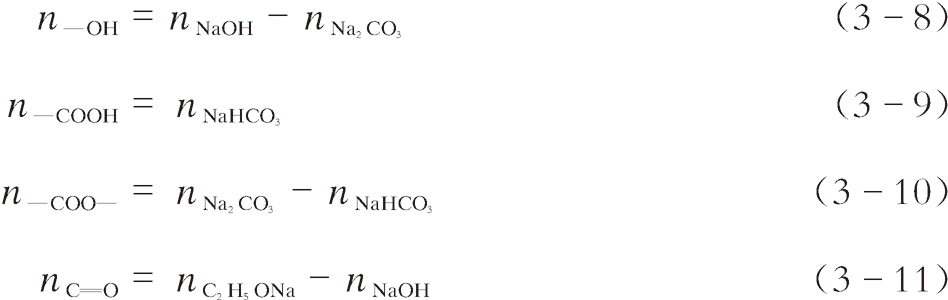

图3-27为氧化石墨烯表面官能团示意图。由于含有的官能团不同,氧化石墨烯的性质也不同。因此,确定以上官能团及其含量是非常重要的。

图3-27 氧化石墨烯表面官能团示意图A—羧基;B—酯基或羰基;C—羟基

Boehm滴定法常用来确定碳材料表面不同的含氧官能团,同样可用于石墨烯尤其是氧化石墨烯的含氧官能团表征。Boehm滴定法的基本原理是基于不同类型的含氧官能团具有的酸性强弱,可以有选择地使用不同的碱进行中和。碳材料表面的含氧官能团有以下几种:羧基(—COOH,pKa为3~6)、酯基或羰基(—COO—或C=O,pKa为7~9)和羟基(—OH,pKa为8~11)。根据三种官能团的酸性,选用碱类化合物碳酸氢钠(NaHCO 3 ,pKa=6.37)、碳酸钠(Na 2 CO 3 ,pKa=10.25)和氢氧化钠(NaOH,pKa=15.74)进行滴定。由于酸碱性的强弱不同,C 2 H 5 ONa可以中和上面所有的官能团,NaOH可以和除羰基以外的其他官能团反应,Na 2 CO 3 可以与羧基和酯基反应,而NaHCO 3 仅能和羧基反应。因此,通过测定这些官能团与相应碱基的反应当量,可以很容易地实现石墨烯/氧化石墨烯表面含氧官能团的定量测定。

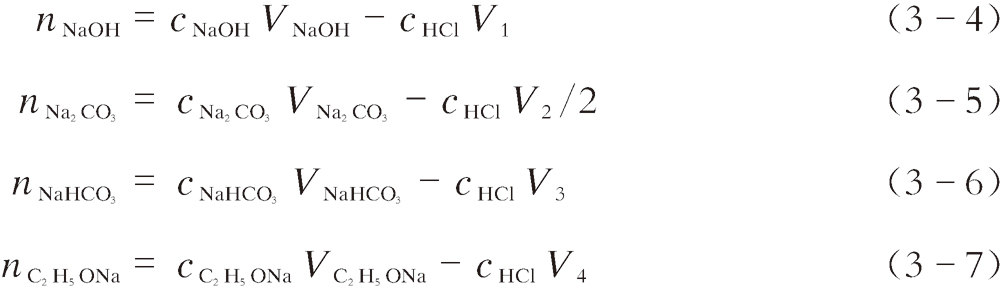

陈成猛等在Boehm滴定法的基础上提出了测定氧化石墨烯表面酚羟基(—OH)、羧基(—COOH)、内酯基(—COO—)、羰基(C=O)官能团的方法。一般的测试步骤如下。配制0.05mol/L的HCl、NaOH、Na 2 CO 3 、NaHCO 3 、C 2 H 5 ONa标准溶液,并用电位滴定仪进行标定;称取4组低温烘干至恒重的氧化石墨烯样品0.050g于容积为100mL的锥形瓶中,分别加入浓度为0.05mol/L的NaOH、Na 2 CO 3 、NaHCO 3 、C 2 H 5 ONa标准溶液25mL;将四个锥形瓶密封搅拌24h后过滤并用蒸馏水洗涤,分别收集所有滤液;将所收集的NaOH、Na 2 CO 3 、NaHCO 3 、C 2 H 5 ONa滤液用0.05mol/L的HCl标准溶液分别进行滴定,所消耗的HCl标准溶液的体积分别记为 V 1 、 V 2 、 V 3 、 V 4 。与氧化石墨烯表面官能团反应的碱液量可通过式(3-4)~(3-7)计算:

式中, c NaOH 、 c Na2 CO 3 、 c NaHCO3 、 c C2 H 5 ONa分别为各标准碱液的物质的量浓度; V NaOH 、 V Na2 CO 3 、 V NaHCO3 、 V C2 H 5 ONa分别为溶解氧化石墨烯所用的各标准碱液的体积。则氧化石墨烯表面不同含氧官能团的含量可以用式(3-8)~(3-11)计算:

在该方法中,发现溶液中CO 2 气体的脱除、搅拌时间等对测试结果有一定影响。目前,虽然基于Boehm滴定法的该方法是测定氧化石墨烯表面官能团含量的主要方法,但还需要和其他测试方法得到的氧化石墨烯中总氧含量进行进一步比较,该方法在准确度方面还需要进一步提升。