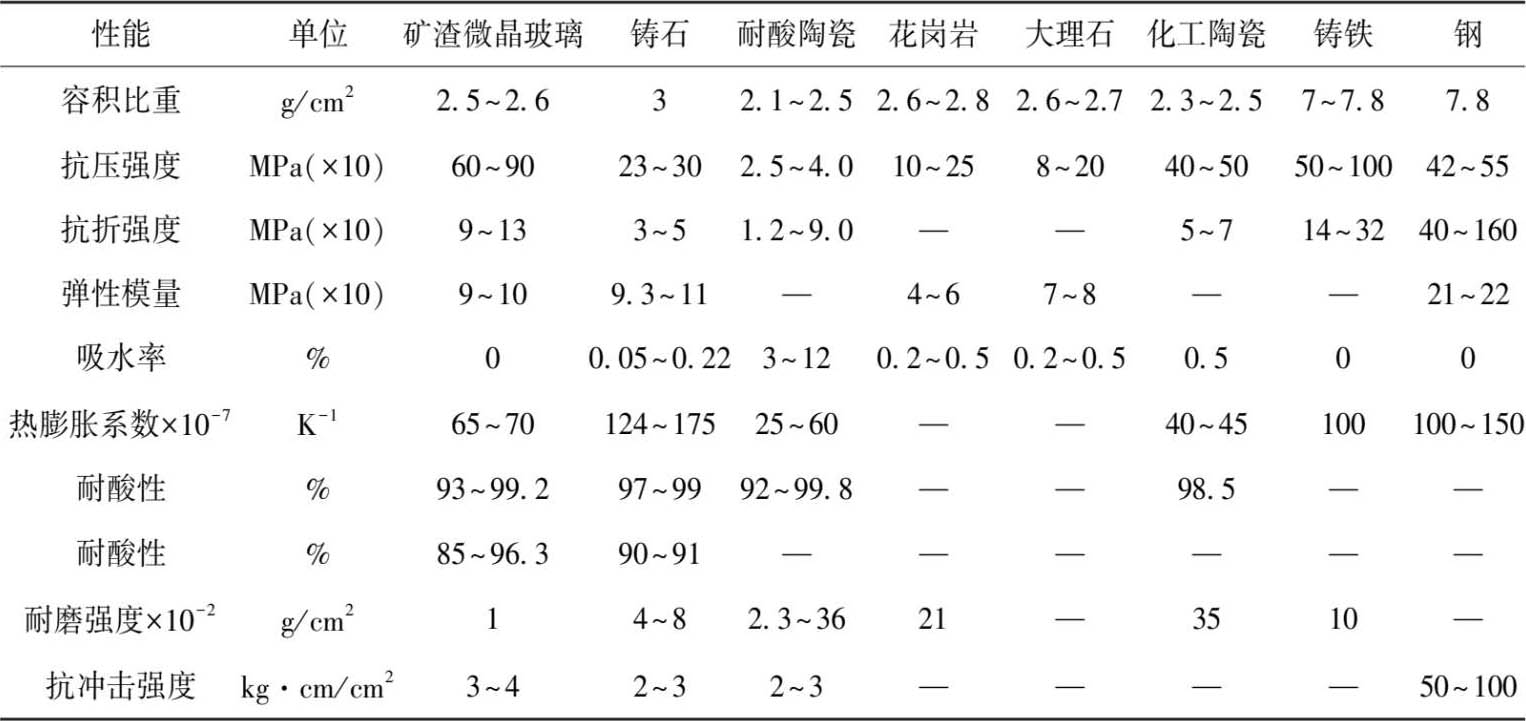

微晶玻璃的研制成功并实现工业化始于 1959 年,由美国康宁公司发明了光敏微晶玻璃。随着工业生产的蓬勃发展,各种尾矿废渣排放量以惊人的速度增加。各国相应开展了矿渣微晶玻璃的研究与开发工作,并取得了显著成果。近几年来,矿渣微晶玻璃在组成、核化、晶化工艺以及应用等方面都取得了很大进展,矿渣微晶玻璃的性能有了较大的提高,如机械强度高、耐磨耐腐蚀、电学性质优良和膨胀系数可调等,在机械、电子电力、建筑、生物医学等领域得到了广泛应用。在国家科技部制定的 2010 年社会发展纲要中,矿渣微晶玻璃被列为国家资源综合利用的重点,其综合性能如表 1.2 所示 [49] 。

表1.2 微晶玻璃与天然材料的比较

微晶玻璃是通过均相玻璃在加热过程中控制晶化行为而制成的一种多晶材料,其晶体尺寸一般在 0.1~5μm。微晶玻璃具有陶瓷和玻璃的一些特点,但又与玻璃和传统的陶瓷材料不同,微晶玻璃的晶相是全部从一个均相玻璃中通过晶体生长而产生的,而玻璃为无定形或非晶态,陶瓷材料虽然由于固相反应可能出现某些重结晶或新的晶体,但大部分结晶物质是在制备陶瓷组分时引入的。微晶玻璃具有以下特点 [50-51] 。

①性能优良。微晶玻璃比一般陶瓷和玻璃具有更好的强度、耐磨性、电绝缘性和硬度等。

②制备工艺简单。微晶玻璃可利用玻璃和陶瓷的制造工艺制备各种形态复杂的制品。

③性能可设计。微晶玻璃的组成范围较广,热处理过程可控制,性能可以通过组成和结构的控制来设计。

④原料来源广泛。微晶玻璃的原料来源非常广泛,特别是生产矿渣微晶玻璃时,可以利用工业废料,有利于环境保护和可持续发展。

矿渣在微晶玻璃上的开发与利用最早在苏联获得研制成功。20 世纪 50 年代末,苏联的学者在以矿渣为主要原料制备微晶玻璃方面开展了许多研究工作,对矿渣微晶玻璃的基础理论与工艺技术进行了探索,解决了矿渣微晶玻璃的配料组成、核化与晶化机制及熔制技术等关键性问题。1965 年,英国的Kemantaski [52] 用高炉渣制备微晶玻璃。德国的Kitaigorodskii [53] 于 1970 年获得冶金渣制备微晶玻璃材料的专利。1971 年,世界上第一条矿渣微晶玻璃生产线在苏联建成投产。据报道 [54] ,苏联1971 年矿渣微晶玻璃板材的产量为 2×10 4 ~3×10 4 t,1973 年年产量为 8×10 4 t,1975年年产量猛增至 150×10 4 t,为苏联创造了巨大的经济效益,广泛应用于工业与民用建筑等方面。与此同时,欧美各国也广泛地开展矿渣利用的改质化工作,开发研制矿渣微晶玻璃。如西班牙利用针铁矿废料生产微晶玻璃 [55] ,美国阿尔弗雷德大学Agarwel G等 [56] 利用富CaO高炉渣研制了耐磨微晶陶瓷产品。M.L.Övecoglu [57] 通过向高炉渣加入 3wt%和 5wt%的TiO 2 直接获得微晶玻璃材料。随着晶核剂含量的增加,微晶玻璃的弯曲强度、耐磨性、硬度等增加,G.A.Khater [58] 利用埃及钢渣成功制备了微晶玻璃材料。G.Agarwal [59] 用冲天炉渣制备冲天炉渣微晶玻璃。A.A.Francis [60] 利用高炉渣和高炉粉尘制备了磁性微晶玻璃等。

国外对矿渣微晶玻璃研究较为成熟,产品次品率较低,生产较为稳定,现在其研究重点主要转移到利用矿渣微晶玻璃制备技术对核废料和矿渣中易溶于水的有害重金属离子进行固定,进一步提高矿渣微晶玻璃的性能和矿渣利用率方面的研究。

国内对微晶玻璃的研究起步较晚,1977 年,我国在湖南湘潭建设了第一条小型生产线,由于种种原因,未能延续下去。直到 20 世纪 80 年代才开始对微晶玻璃进行研究、开发和试生产 [61-62] 。1983 年,宋审明 [63] 研究了矿渣微晶玻璃的晶化制度、晶核剂和着色等问题。1987 年,中国地质科学院 [64] 首先在首钢对尾矿生产微晶玻璃进行了研究,利用铁、铜、金等 7 种矿产,开发出红、黄、绿、黑、蓝和灰等品种的微晶玻璃。1988 年,陈惠君 [65] 研究表明,80 wt%的钢渣和粉煤灰混合可制备出具有良好的装饰性、高强度和耐酸碱性的微晶玻璃。吕淑珍等 [66] 利用高炉渣制备了性能优良的微晶玻璃。程金树 [67] 利用烧结成型法研制了钢渣基微晶玻璃,认为烧结过程中烧结和晶化是分不开的。南雪丽 [68] 利用高炉渣制备微晶玻璃,认为以硅灰石为主晶相的矿渣微晶玻璃,其结构均匀致密,机械性能良好。肖汉宁等 [69] 利用高炉渣和钢渣制备微晶玻璃,发现当高炉渣和钢渣用量为 55 wt%~60 wt%时,在一定工艺条件下所制备的玻璃陶瓷的晶相含量达 90%以上,晶粒大小仅 0.1~0.3 μm,形态多为等轴柱状晶,晶相以辉石类为主。李培荣等 [70] 以宝钢矿渣为主要原料制备微晶玻璃,性能优于天然大理石、花岗岩等材料。王守勤等 [71] 以马鞍山高炉渣为原料,选择CaO-MgO-Al 2 O 3 -SiO 2 系设计玻璃组成,通过控制结晶过程,可制备出性能优良的透辉石型微晶玻璃。张升晓 [72] 研究了利用济南钢铁厂的高炉渣辅以SiO 2 、TiO 2 等原料制备微晶玻璃,不但解决了高炉渣的堆放问题,又能为企业带来一定的效益。俞平利 [73] 利用山西翼城高炉渣制备微晶玻璃时,主晶相为透辉石,高炉渣最大引入量达到 47.35 wt%,最小量为 28.06 wt%,可以获得性能优良的烧结型微晶玻璃。马明生 [74] 等利用镍渣制备微晶玻璃,加入Cr 2 O 3 晶核剂后析出的主晶相为透辉石,晶体尺寸在 10~15μm范围内。李景华等 [75] 利用镍渣为主要原料,采用熔融法制备了微晶玻璃。史伟莉 [76] 等研究认为利用镍渣制备微晶玻璃是可行的。杨家宽 [77] 等用热态浇注成型工艺制备了以CaO-A1 2 O 3 -SiO 2 系玻璃为基础,主晶相为硅灰石(CaSiO 3 )和透灰石[CaMg (SiO 3 ) 2 ]的黄磷渣微晶玻璃。张乐军等 [78] 利用钢渣和粉煤灰制备了以透辉石为晶相的微晶玻璃。

20 世纪 90 年代,随着我国矿产和钢铁工业的快速发展,各科研单位加大了对矿渣微晶玻璃的研究,技术上进一步成熟,主要以中国科学院上海硅酸盐研究所、武汉理工大学、中国地质科学院尾矿利用中心等几家为龙头。目前,已经有天津标准国际建材工业有限公司、河北晶牛集团有限公司、宜春微晶玻璃厂和大唐装饰材料有限公司等单位生产微晶玻璃产品。

虽然国内对微晶玻璃的研究较多,但与国外相比还有很大的差距,主要体现在以下几个方面:降低成本和规模化生产的工艺技术;具有重大应用前景的特种微晶玻璃材料的开发;成分、结构设计与性能预测等。如何解决这些问题将关系到微晶玻璃的开发与应用前景。

矿渣微晶玻璃按照其应用特性可以分为以下几种。

V.Werner等 [79] 对微晶玻璃低膨胀系数的影响因素进行了系统研究,确定了影响微晶玻璃低膨胀系数的主要晶相是:β-锂霞石LiAl (SiO 4 )、β-锂辉石LiAl(Si 2 O 6 )、堇青石Mg 2 Al 3 (AlSi 5 O 18 )和金红石TiO 2 。

D.Agrawal等 [80] 发现,晶核剂TiO 2 有利于β-锂霞石、β-锂辉石和堇青石等主晶相的析出,并使其性能得到改善。M.Karkhanvala等 [81] 认为:Li 2 O-Al 2 O 3 -SiO 2 系的主要特性是热膨胀系数在很大范围内可调,而且可达到零膨胀,甚至负膨胀值,这与析出的晶体具有各向异性的热膨胀行为有关。潘儒宗等 [82] 以MgO-CaO-Al 2 O 3 -SiO 2 系矿渣微晶玻璃为基础,通过加入适量添加剂、少量的过渡元素和稀土金属氧化物,研究高发射率的红外辐射材料。

目前,采用矿渣制备低膨胀系数微晶玻璃的研究较少,而利用工业原料制备低膨胀系数微晶玻璃的研究较多,低膨胀系数微晶玻璃主要应用于:

①制造天文望远镜、耐高温炊具和环形激光陀螺等。

②制备滚珠轴承、加工刀具和汽轮机叶片等部件。

③制备雷达天线保护罩。

④制备红外辐射材料。

Jiin等 [83] 在Na 2 O-MgO-Al 2 O 3 -SiO 2 -CaO-P 2 O 5 -F系可切削微晶玻璃的研究中,用能谱分析测定了卡片状交联结构和“卷心菜”结构的云母晶体中Al与Si和Mg与Si的原子数的比率,结果表明云母结构发生了较大的转变。

G.David [84] 认为,四面体层的弯曲是由于云母晶体生长过程中形成了非化学计量的化合物引起的。Al 3+ 并非以 1∶1.5 取代Mg 2+ ,而是形成层间离子缺位,此外,只有依靠四面体层的弯曲畸变来保证电中性。

目前,可切削微晶玻璃主要应用于 [85] :

①生物医学领域,如人造骨骼、牙齿等,磷酸盐类陶瓷材料由于具有良好的生物相容性,已逐渐在临床医学领域被广泛应用。

②可作为主体材料和电子绝缘材料。

③制备新型的无机纸。

M.Shigeki等 [86] 对矿渣微晶玻璃强度的影响因素进行了系统研究,发现影响微晶玻璃高强度的主要晶相是堇青石Mg 2 Al 3 (AlSi 5 O 18 )、方石英SiO 2 和镍尖晶石(Ni,Mg)Al 2 O 3 。

迟玉山等 [87] 在研究MgO-A1 2 O 3 -SiO 2 系微晶玻璃析晶时发现,在温度为1 030℃的条件下,假蓝宝石开始转变为方石英固溶体,而在1 125℃以上温度,α-石英固溶体转化为α-茧青石、方石英和顽火辉石,同时金红石和Zr/Ti固溶体向方英石和钛酸镁转变。依据玻璃析晶序列,选择在 930~1 050℃温度范围内对玻璃进行热处理,制得以假蓝宝石为主晶相的微晶玻璃,此微晶玻璃具有细小均匀的晶粒结构,具有高的弹性模量(120 GPa)和良好的表面性能。

随着研究的不断深入,堇青石基微晶玻璃的应用越来越广泛,目前主要应用在 [88-89] :

①电子材料领域,如可以用作电子元器件的封装材料,可以制作各种类型的电路板,可用作绝缘材料、电容器、微波器、混频器以及用作信息记录材料等;

②可制备蜂窝陶瓷载体、催化剂载体以及生物过滤材料等。

张培新等 [90] 认为,结晶相的数量增加有利于微晶玻璃的机械强度、硬度、耐磨性以及化学稳定性的提高,因此,要注意防止“稀释效应”,即防止玻璃相含量过多而降低了晶相对微晶玻璃性能的贡献。

肖兴成等 [91] 在研究钛渣微晶玻璃时发现,对于制备辉石类的废渣微晶玻璃最有效的晶核剂是Cr 2 O 3 、复合晶核剂Fe 2 O 3 和Cr 2 O 3 、TiO 2 和Cr 2 O 3 、氟化物和Cr 2 O 3 。成核机制为液相分离,主晶相为透辉石和榍石,并且具有良好的力学性能。

由于辉石类晶体微细而均匀,且相互之间排列得相当致密,晶粒间又填充有极薄的可起胶凝作用的玻璃相,因而制品内部结构非常致密。因此,辉石类矿渣微晶玻璃可以广泛用于 [92-93] :

①公用和民用建筑的承重及饰面材料,可完全代替大理石或花岗岩。

②化工、采矿及其他工业部门的高强、耐酸、耐磨材料。

③侵蚀性介质或高磨损条件下工作的机械部件。

矿渣微晶玻璃按照矿渣原料可以分为如下几种 [94-95] 。

高炉矿渣是冶炼生铁时高炉中排放出来的,也是冶金工业中排放量最大的一种渣。这类渣的主要特点是:化学成分波动小,利用率高。多用于建筑材料,如作为矿渣水泥原料、矿渣砖、铺路材料等。高炉渣也是微晶玻璃制品的原料,以高炉渣为主要原料制备微晶玻璃的研究已经较为成熟,制品性能稳定。由于高炉渣中CaO、SiO 2 含量较高,限制了高炉渣的用量和高炉渣微晶玻璃性能的提高。目前,国内的研究工作集中于以高炉渣和其他废渣在化学组成上的互补性来提高固体废弃物的用量和微晶玻璃的性能。

钢渣包括转炉渣、电炉渣和平炉渣,是钢铁冶炼过程中排放出来的固体废弃物。在冶金工业渣中,其排放量仅次于高炉矿渣。由于其成分不稳定,其利用率远低于高炉渣。其主要化学成分CaO和SiO 2 ,二者是CaO-MgO-SiO 2 系统微晶玻璃的重要组成。FeO、Fe 2 O 3 不仅有利于玻璃的熔制,还可以作为微晶玻璃的晶核剂。钢渣的形成温度为1 500~1 700 ℃,倒渣后的温度在1 400~1 500 ℃之间,可以利用钢渣的余热制备微晶玻璃,这样不但可以避免钢渣热量的损失,还可以节省能源。由于钢渣得到了充分的利用且所制备的钢渣微晶玻璃性能优良,目前,一些企业正在着手产业化的工程技术研究。

铬渣是生产铬酸盐时排出的化工废渣。全国积蓄的铬渣已超过 2.5×10 6 t,渣中除了具有Cr 2 O 3 和有毒的水溶性Cr 6+ 外,还有微晶玻璃所需的成分。同时Cr 2 O 3 可作为微晶玻璃的晶核剂,从而降低了微晶玻璃的制备成本。若将Cr 6+ 全部转换为Cr 2 O 3 ,就可实现铬渣的无毒化。通过这种方法可利用 50 wt%有毒铬渣及其他原料制备出用于装饰或结构材料的黑色微晶玻璃。铬渣微晶玻璃中Cr 6+ 的析出量为 0.22 mg/kg,远低于 50.22 mg/kg的国家排放标准。

镍渣是在生产有色金属镍过程中排放出的固体废弃物,其中含有SiO 2 、MgO、Al 2 O 3 、CaO以及Fe、Cu、Ni等金属元素。镍渣的主要用途为制备矿渣水泥和硫酸镍化工原料。目前,一些人正在研究利用镍渣制备微晶玻璃。

目前,国内约 60%的磷炉渣未被利用,且磷炉渣排放量逐年增加。磷渣的主要成分为CaO和SiO 2 ,其中,CaO含量高达 50 wt%,这两种氧化物是制备微晶玻璃的重要组成材料,CaO对微晶玻璃的制备工艺和玻璃的析晶有较大的影响。为此,利用黄磷渣开发高附加值的产品——微晶玻璃成为许多学者研究的目标。

硼镁渣主要成分为CaO、Al 2 O 3 、SiO 2 、MgO、Fe 2 O 3 和B 2 O 3 等,其中,MgO、B 2 O 3 含量较高,以酸洗硼镁渣为主要原料制造微晶玻璃,利用率达 60%,在添加适量的长石、方解石等原料的情况下,可获得主晶相为透辉石和透辉石与钙长石固溶体的性能良好的微晶玻璃。B 2 O 3 是微晶玻璃的常用助熔剂,MgO则有利于促进晶粒的细化和辉石类晶体析出。

铅矿渣的化学成分为:SiO 2 ,34 wt%~ 38 wt%;Al 2 O 3 ,10 wt%~ 15 wt%;且含有较多的氧化铁。用铅渣和钢渣作玻璃原料,同其他玻璃原料混合可以制成性能优良的矿渣微晶玻璃,不需另加晶核剂,矿渣的加入量可高达 60 wt%~62 wt%。由于该配方铁的含量较高,故制得的玻璃为黑色,熔制温度为1 480℃。

粉煤灰是电厂排放的固体工业废渣。目前虽然在筑路材料、水泥、烧结砖等方面得到了利用,但利用价值不高。国内外许多科研工作者研究了利用粉煤灰制备微晶玻璃,取得了非常好的成绩,而且充分体现了粉煤灰的利用价值。

钛渣中TiO 2 含量高达 20 wt%。TiO 2 是性能优良的晶核剂和助熔剂,因此,钛渣可以直接作为微晶玻璃的原料。但是,以TiO 2 作为单一晶核剂易出现表面析晶,需加入少量其他的晶核剂。

微晶玻璃的制备方法较多,主要有熔融法、烧结法、溶胶凝胶法、二次成型工艺法、强韧化技术等。对于矿渣微晶玻璃而言,其制备技术以前两者为主。因此,本书中仅对工业上较为常用的前两种制备技术进行介绍。

最早的微晶玻璃是用熔融法制备的,至今熔融法仍然是制备微晶玻璃的主要方法。其工艺过程为:在原料中加入一定量的晶核剂并混合均匀,于 1 600℃下熔制,均化后将玻璃熔体成型,经退火后在一定温度下进行玻璃的核化和晶化,以获得晶粒细小且结构均匀的微晶玻璃制品。

熔融法的主要优点:

①可沿用任何一种玻璃的成型方法,如压延、压制、吹制拉制和浇注等方法。

②与通常的陶瓷成型工艺相比,更适合于制备形状复杂、尺寸精确的制品。

熔融法的主要缺点:

①在生产过程中,必须往熔体中加入晶核剂。

②既要使玻璃容易熔化,又要在成型过程中保持稳定不析晶,在热处理过程中易于晶化。

③熔制温度过高,通常都在1 600℃左右,且熔制时间长,能耗较高。

烧结法是在 1962 年由Schonbom首先提出的,但用于矿渣微晶玻璃的制备是近年来才开始的。烧结法是利用熔融后的水淬玻璃颗粒进行成型、烧结和析晶。该方法的玻璃熔制时间短、温度低、热处理工艺简单。烧结法制备微晶玻璃工艺流程为:配料、熔制、水淬、粉碎、过筛、成型、烧结晶化、抛光。

烧结法的主要优点:

①不需要通过传统的玻璃成型阶段,适合极高温熔制的玻璃及难以形成玻璃的微晶玻璃的制备。

②比熔融法制得的玻璃更易于晶化,可不使用晶核剂。

③烧结法是由玻璃颗粒堆积烧结而成的。玻璃颗粒易表面析晶,是从表面向内部析出针状或柱状晶体的微晶玻璃,形成大量晶界面,显示粗细不均的晶花,且由玻璃相透视出来,富有立体感、层次感,大大增强了材料的装饰效果。

烧结法的主要缺点:

①制品的致密度比熔融法稍差。

②试样烧结收缩率较大。

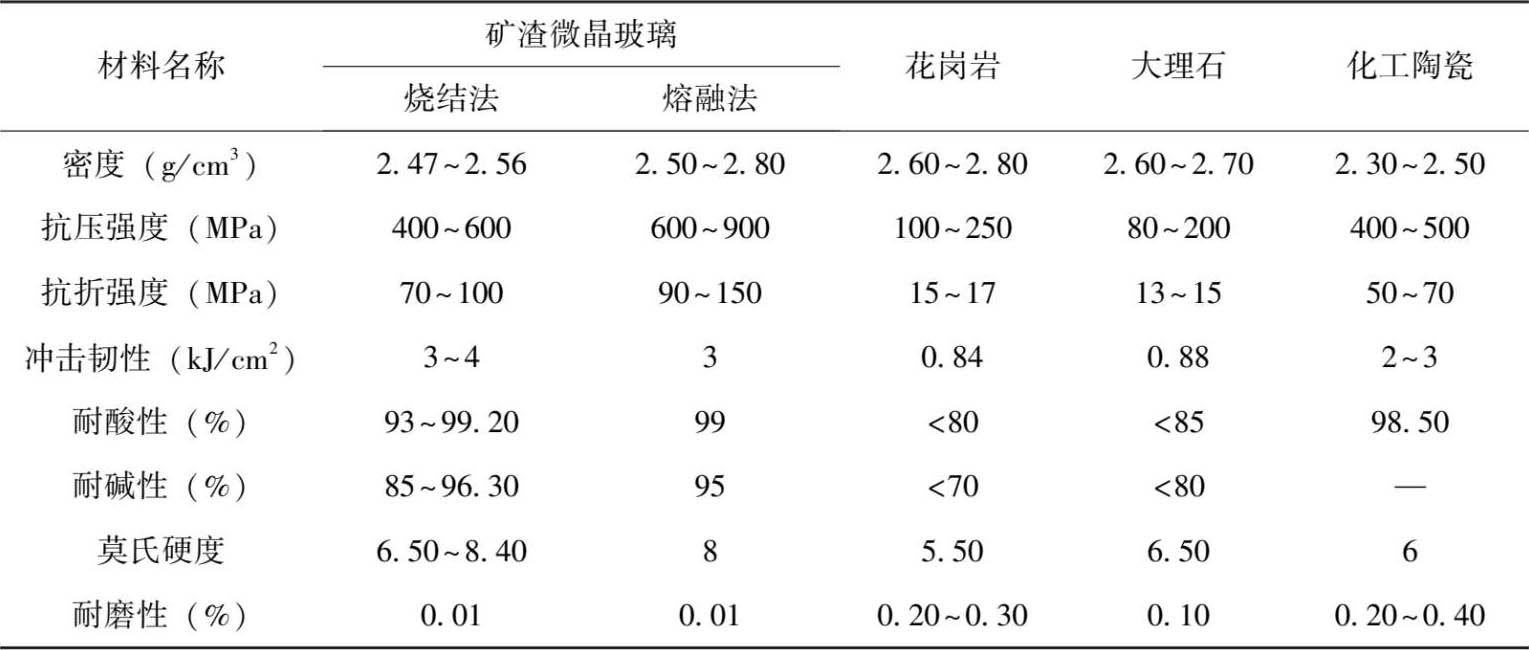

表 1.3 列出了采用烧结法和熔融法制备矿渣微晶玻璃与天然花岗岩、大理石及化工陶瓷等的性能比较情况 [101-102] 。矿渣微晶玻璃与其他石材相比具有良好的理化性能,其性能如表 1.3 所示。

表1.3 矿渣微晶玻璃和同类材料的性能比较

微晶玻璃中晶体的形成是一种复相化学反应,属于相变范畴,它要求在系统中某些局部小区域内,首先形成新相中心,从而在系统中产生两相的界面,然后依靠此相界面逐步推移而使新相不断长大。因此,晶体的形成过程分为形核和长大,玻璃的结晶能力取决于晶核形成速率和晶体生长速率 [103] 。

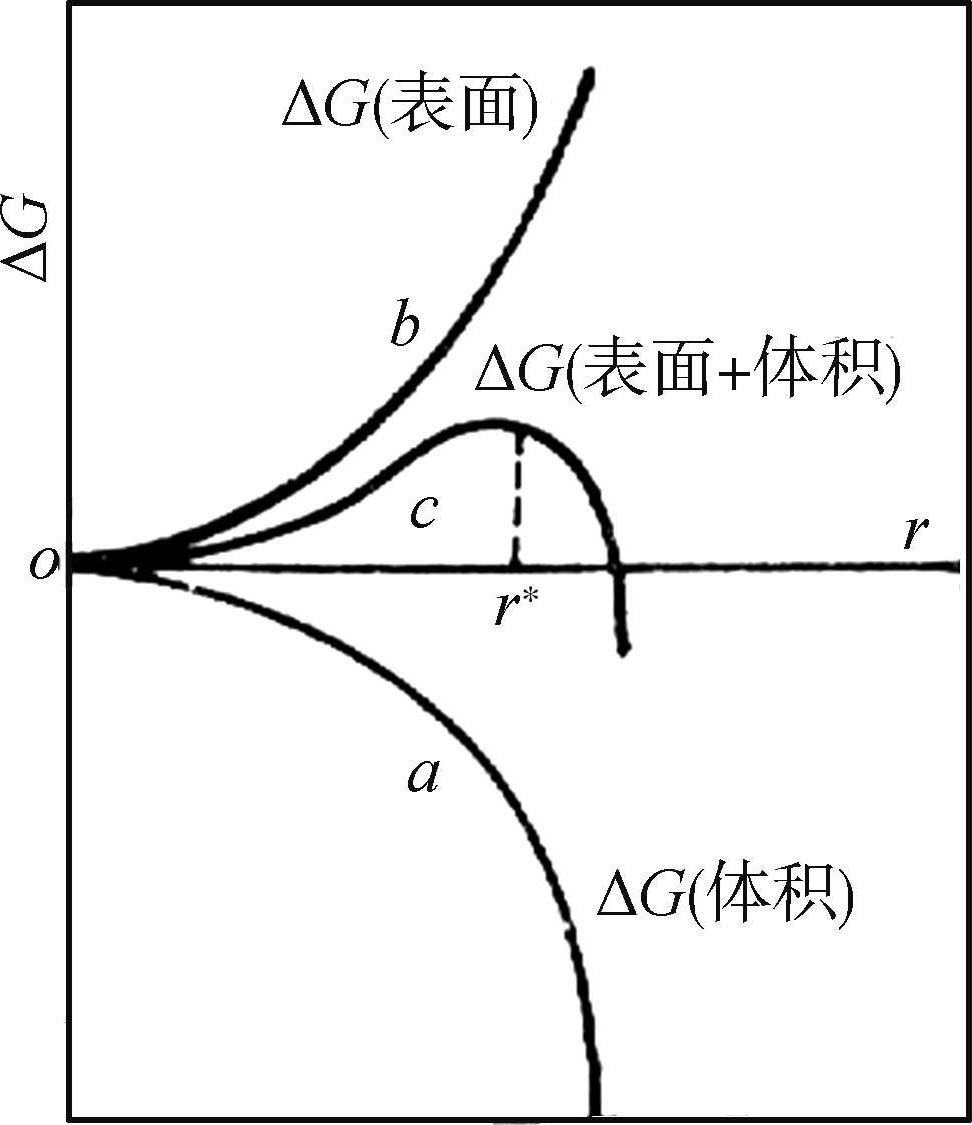

成核是微晶玻璃制备工艺中很重要的一步。玻璃的成核过程有两种:均匀成核和非均匀成核。在均匀成核中,玻璃中的晶核在一定条件下处于溶解与微小晶体析出的动态平衡。为了能形成大量稳定的晶核,进而成为晶粒的成长中心,必须使系统的热力学自由能值小于或等于 0。系统的热力学自由能与晶核半径有密切关系。图 1.5 为晶核的生成焓与其半径的关系。Δ G 为体系自由能的变化,Δ G s 为新相与液相之间形成的界面而引起的自由能变,Δ G v 为由于新相的形成而导致体积自由能变。体系自由能的变化由这二者所决定,可以表示为(假设所形成的晶核呈球形,半径为 r ):

式中, n 为单位体积中半径 r 的晶胚数。

令dΔ G/ d r = 0,可以求得临界半径 r * :

把式(1.2)代入式(1.1),可求得临界半径时的自由焓变值Δ G * :

式中: σ 为新相与熔体之间的表面张力。

临界半径 r * 与熔体的过冷度有关。根据

由式(1.4)可以看出:当Δ T = 0 时,Δ G v = 0,此时Δ G * =∞,说明在熔融温度下不可能形成稳定的晶核。随着过冷度 ΔT 的增大, r * 将变小,成核越容易。由图 1.5 可知,当晶核半径 r < r * 时,晶核的长大使Δ G 增加,难于形成稳定的晶核,即晶核溶解量大于析出量;只有当 r > r * 时,晶核的长大使Δ G 降低,新相才有可能稳定成长;当 r = r * 时,晶核长大与溶解的概率相等。

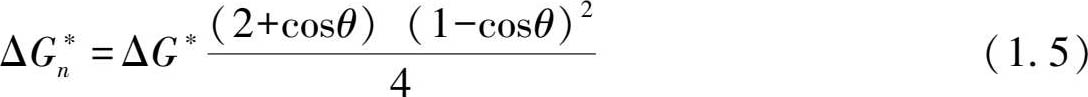

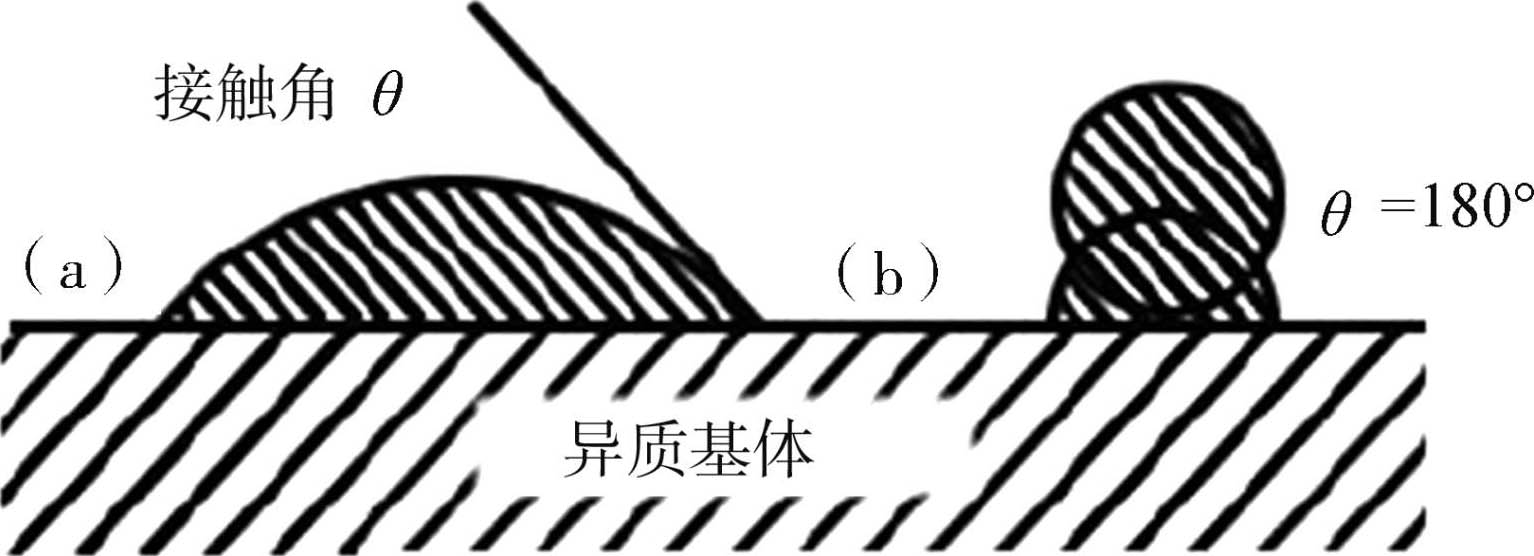

非均匀成核公式是在均匀成核公式的基础上推导得到的。在非均匀成核情况下,由成核剂或二液相提供的界面使界面能降低,因而影响到相应于临界半径 r * 时的Δ G * 值。此值与熔体对晶核的接触角 θ 有关:

图1.5 晶核的生成焓与其半径的关系

在通常情况下, θ 角之值在 0 ° ~180 ° 之间,如图 1.6 所示,即

式中,

为半径为

n

时体系的自由焓变;

θ

为接触角;

θ

值越小,

为半径为

n

时体系的自由焓变;

θ

为接触角;

θ

值越小,

值愈小。利用这种现成基底成核所需的功愈小,所需的过冷度也愈小。因此,非均匀成核所需的过冷度较均匀成核小得多,即只需较小的能量就可以稳定析出。

值愈小。利用这种现成基底成核所需的功愈小,所需的过冷度也愈小。因此,非均匀成核所需的过冷度较均匀成核小得多,即只需较小的能量就可以稳定析出。

图1.6 非均匀成核的示意图

过冷度对晶核的形成有着不可估量的影响。一方面,增加过冷度可以降低晶核形成势垒,从而降低临界形核半径,这对于形成均匀、稳定的晶核很有益处;另一方面,随着过冷度的增大,过冷熔体的黏度也急剧增加,使得单位时间内到达晶核表面上的原子数减少,晶化速率降低。

为了在玻璃中能形成大量的均匀分布的晶核,需加入一定量的晶核剂。微晶玻璃中晶核剂应具有以下性能:

①在玻璃熔融、成型温度下具有良好的溶解性,而在热处理时应具有小的溶解性,并能降低玻璃的成核活化能,以促进整体析晶。

②晶核剂质点的扩散活化能要尽量小,使之在玻璃中易于扩散。

③晶核剂组分和初晶相之间的界面张力愈小,晶格常数相差越小(<15%),成核越容易。

微晶玻璃中常用的晶核剂有 3 种类型。

①贵金属:Au、Ag、Cu、Pt、Rh和Pd等。在玻璃中成离子状态,吸收电子后转变为原子态,由于其在玻璃中的溶解度小,就以原子态的形式析出,变成玻璃析晶所需的晶核剂。

②氧化物:TiO 2 、Cr 2 O 3 、P 2 O 5 、Fe 2 O 3 和FeO等。它们易熔于硅酸盐玻璃,但不熔于SiO 2 。其配位数较高且阳离子场强大,容易在热处理过程中从硅酸盐网格中分出,导致分相和析晶,分相能够降低界面能,使形核活化能下降。

③氟化物、硫化物:CaF 2 、ZnS和CaS等。这类晶核剂对于形成性能优良的微晶玻璃起到明显作用。尽管这些晶核剂对玻璃的晶化作用较为突出,但在实际中多是同时引入几种晶核剂组成复合晶核剂:一方面可以减少晶核剂用量,提高熔制性能;另一方面各晶核剂具有互补性,有利于形成性能优良的微晶玻璃。

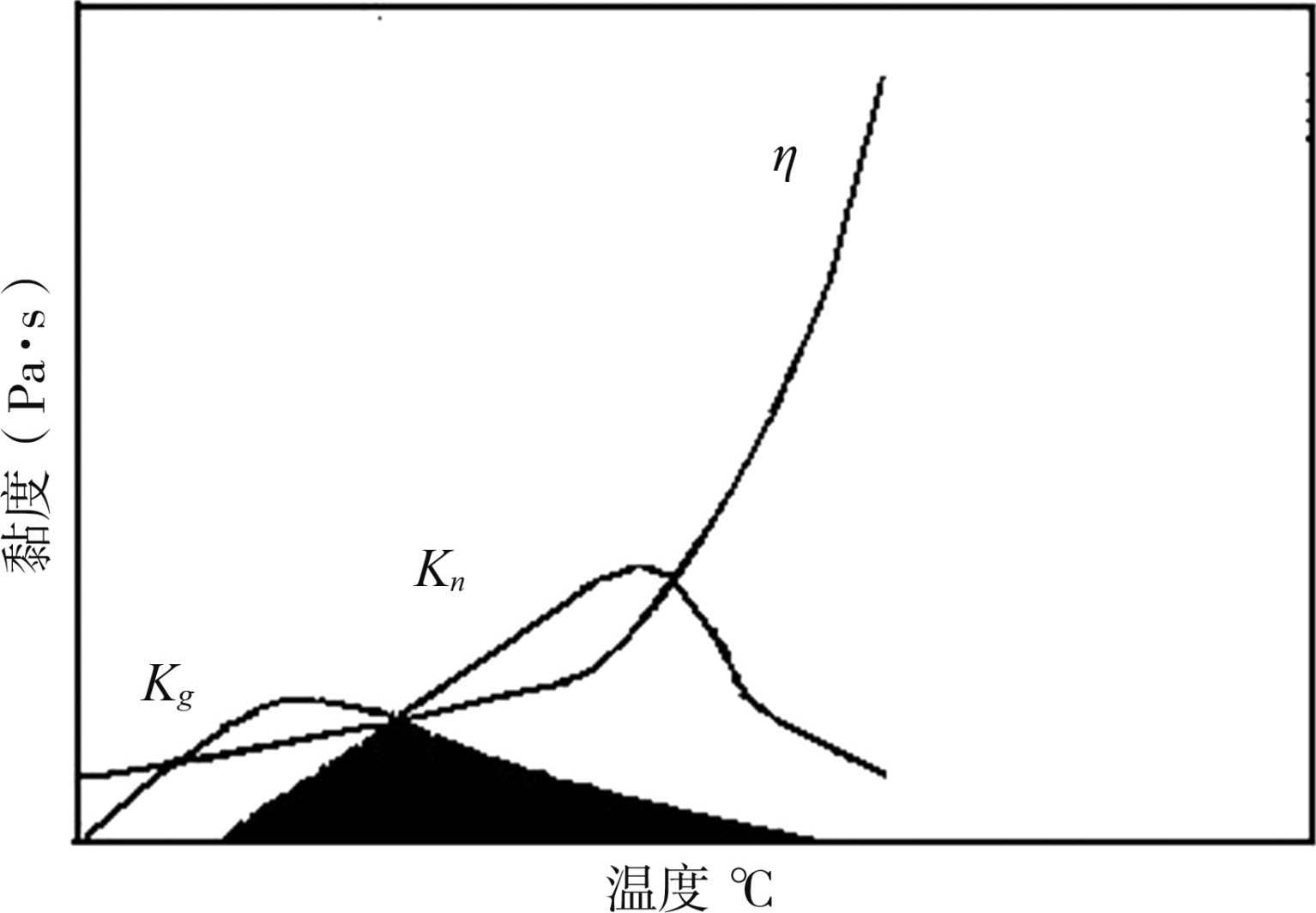

当稳定的晶核形成后,在适当的过冷度和过饱和度条件下,熔体中的原子(或原子团)不断向界面移动,到达合适的生长位置。晶体的生长速率可以表示为:

式中: U ——单位面积的生长速率;

A ——晶液界面质点迁移的频率因子;

A 0 ——界面层厚度,约等于分子直径;

Δ G ——液体与固体自由能之差;

K ——玻尔兹曼常数;

T ——温度。

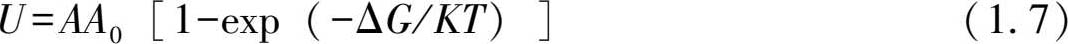

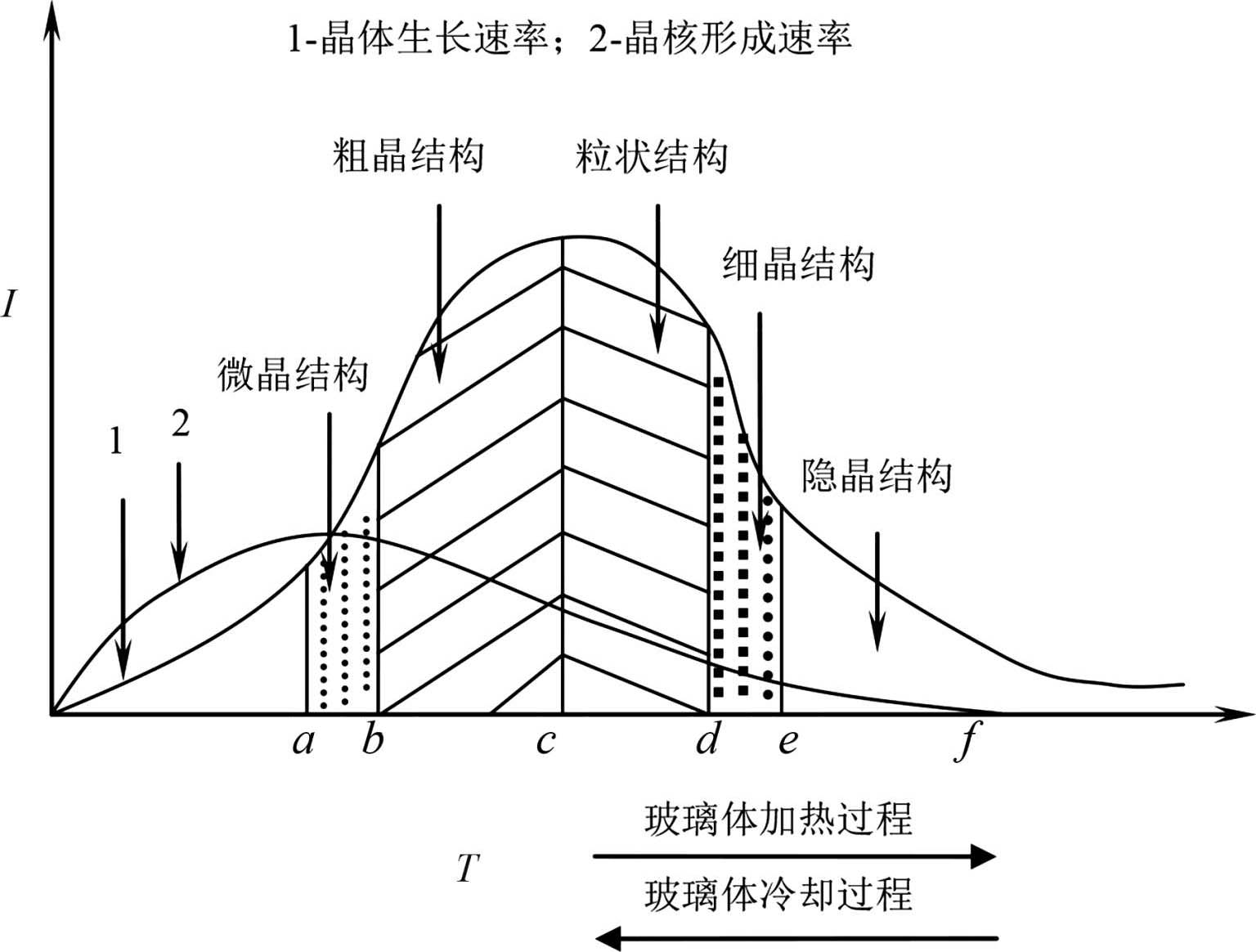

当过程离开平衡态很小,Δ G 远小于 KT ,即接近于熔融点时,晶体生长速率接近于零;当过程离开平衡态很大时,Δ G 远大于 KT ,此时晶体生长速率达到极大值。然而并不是过冷度越大越好,因为随着过冷度的增加,玻璃的黏度也急剧增大,使频率因子显著降低,因此,需要寻找到某一温度点使晶体生长速率达到极大值。图1.7 定性描述了核化、晶化速率和玻璃黏度与温度的变化关系,阴影部分为微晶玻璃核化、晶化温度的共存区。

图1.7 晶核形成速率 K g 、晶体生长速率 K n 和黏度与温度的关系

玻璃的析晶机理可概括为 3 种类型:晶核剂诱导析晶,即玻璃中晶核剂自身成为结晶中心而诱导析晶;中间相诱导析晶,即晶核剂在玻璃核化与晶化过程中与其他组分形成中间相,以此作为结晶中心而诱导析晶,如晶核剂Cr 2 O 3 与玻璃中铁的氧化物生成中间体铬铁矿,然后晶体在该中间体上生长;分相诱导析晶,即在玻璃体的微区内分出与即将析出晶体相似的相,相界面的表面积增大,使大量晶核优先析出,促进玻璃晶化。

分相就是二元或多元系统玻璃在一定的温度和组成范围内存在着两个组成不同的相的稳定平衡或亚稳平衡,即具有不混溶的现象。或者说一个均匀的玻璃相在一定的温度和组成范围内有可能分成两个互不溶解或部分溶解的玻璃相并相互共存的现象。它不仅包括液相线上的液-液稳定分相,更主要是指液相线下的亚稳分相,即玻璃在冷凝或热处理过程中的分相。

J.W.Kahn [105] 指出了液相线下两种不同类型的分相机制。一种类型是均匀溶液对无限小的组成波动是介稳的,需要一定的组成波动来克服热力学势垒才能使原始组成相不稳定而分相。这种组成波动称为核,所以,这种类型是采用成核长大机制来进行分相的。另一种类型是组成的微小波动使系统的自由能减小,则均匀溶液对无限小的密度或组成波动是不稳定的,也就是说,新相生长时不需要克服任何热力学势垒,分相由扩散控制。这种分相称为亚稳分解。

玻璃分相与晶化存在着一定的关系,但是一直存在着争议。

大多数研究者比较普遍的看法是,由于玻璃态的分相过程总是发生在晶化和核化之前,因而分相促进了玻璃的晶化。

①分相为玻璃析晶成核提供一种驱动力。

绝大多数二元熔体所分解的液相比起原始相来更接近于化学计量。这种接近化学计量的组成,其结晶倾向增大。因为越接近化学计量,说明在熔体中该种化合物的浓度也愈大,所以析晶倾向增大。

②分相产生的界面为晶相成核提供有利的成核位。

一些文章指出,玻璃分相使相间界面的表面积显著增大,而在这些界面上,晶核是得以优先发育的。Y.Bando [106] 指出在含 0.1 wt%Ag 2 O的Li 2 O-SiO 2 系统中,银的成核就是发生在富硅相界面上,可认为液滴表面作为非均匀成核而降低了成核位垒。

③分相导致两相中的一相具有较均匀母相明显大的质点迁移率,即使在很大的过冷区域内,这种高的迁移率也能够促使系统均匀成核,而母相在此温度下只可能有非均匀成核。

④分相使得作为晶核剂加入的组分富集在两相中的一相,这些组分富集到一定程度,促使分相出来的微区由玻璃态转化为晶态而起晶核剂的作用。

从热力学角度分析,玻璃态物质处于亚稳态,较之相应的结晶态物质具有较大的内能,因此,玻璃态具有降低内能向晶态转变的趋势。但从动力学角度分析,黏体在冷却过程中,黏度的快速增加抑制了晶核的形成和长大,使其来不及转化成晶态,因此,结晶过程必须克服一定的势垒,包括质点扩散的激活能和建立新表面的界面能。微晶玻璃正是利用玻璃在热力学上的有利条件,克服动力学上的不利条件,通过控制晶化条件制成的。目前,关于微晶玻璃的析晶行为研究主要包括以下4 个方面:玻璃成核、晶体生长、晶体结构和晶体形态。

玻璃成核过程可分为均匀成核和非均匀成核。均匀成核是指在宏观均匀的玻璃中在无外来物参与下的成核过程,非均匀成核是依靠相界、晶界或基质的结构缺陷等不均匀部位而成核的过程。

处于过冷状态的玻璃熔体,由于热运动引起组成和结构上的变化,一部分变成晶相。晶相内部质点的规则排列使系统的体积自由能Δ G 减小。

非均匀成核是指有异质晶核存在时主相成核较为容易的现象。在原固相与主相之间不排除发生交互晶体取向作用,使异质晶核与主相原子结合而继续生长。在这种极端情况下,根本不需克服成核势垒,而在常规情况下是通过降低自由能Δ G 来实现克服成核势垒的。

P.W.Mcmillan [109] 对晶核剂在玻璃成核中的作用做过较为详细的论述。晶核剂一般分为金属晶核剂和化合物晶核剂两类 [110-111] 。

金属晶核剂是以胶体颗粒或分散的形式存在于玻璃中,以便在后续的热处理中诱导成核。常用的金属晶核剂有金、银、铜、铂、镍和铬等。

化合物晶核剂是首先溶解在玻璃液中,然后在热处理过程中促进晶化。这类化合物常用高价氧化物,如TiO 2 、ZrO 2 和P 2 O 5 等。

晶核剂的选取主要有以下两个原则:晶核剂与初晶相之间的界面能必须小;晶体结构必须十分相似,以便使其晶面的错配度不大于 15%。

虽然关于微晶玻璃晶核剂的研究工作较多,但目前对于晶核剂的作用机制并未形成一个统一的观点。

对于矿渣微晶玻璃而言,结晶过程除了取决于晶核的成核速率外,还取决于晶体的生长速率。

M.Lewis等 [112] 提出:在晶核上附着新质点的方式是以一个质点厚的所谓二维晶核方式叠加的,这种二维晶核的尺寸应超过一定的临界尺寸才能稳定地存在,并附在晶核上面,使晶体逐渐长大。如果晶体的生长速率过快,将不利于生长成微晶结构,即晶体从某一成核位开始生长,这个晶体的生长前沿可能移动得很快,以致阻碍了附近有能力生长的晶体开始生长。这就意味着晶体的显微结构变粗,晶体和玻璃相之间界面的总面积减少。

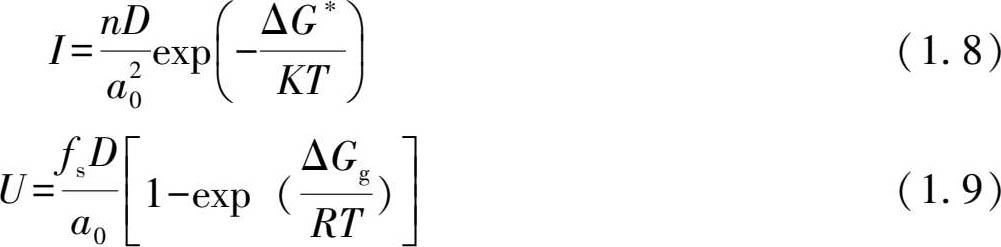

综上所述,对于微晶玻璃而言,析晶能力(或析晶倾向)取决于晶核形成速率与晶体生长速率这两个主要因素,可用下式表示 [113-115] :

式中: I 为熔体结晶时的成核率;

n 为单位体积原子数(或分子数);

Δ G * 为临界胚团形成能;

D 为原子穿过液-固界面的扩散系数;

a 0 为原子间距;

U 为晶体生长速率;

Δ G g 为 1 mol物质固-液两相的自由能差;

f s 为固-液界面处固相吸附原子有力位置的比例系数,其值取决于界面性质;

K 为玻尔兹曼常数;

R 为气体常数;

T 为热力学温度。

从公式(1.8)和式(1.9)可以看出,玻璃成核和析晶过程需要克服一定势垒,这可以通过调整玻璃的化学组成与添加适当种类、数量的晶核剂以及特定的热处理来实现。析晶能力是指单位体积玻璃熔体在单位时间内形成结晶中心的数量,它与晶体生长速率随温度的变化规律如图 1.8 所示。从图 1.8 中可以看出,玻璃冷却过程的最初阶段,温度较高,生长速率较大,但晶核形成速率较小,加之玻璃熔体的黏度太小,故不易析晶;反之,当温度过低时,虽然晶核形成速率较大,但也不易析晶。图 1.8 表明晶体生长速率与晶核形成速率的最大值不出现在同一位置,这种不一致提供了得到不同结构类型材料的可能性。在 ab 区间内,晶体的生长速率较低,结晶中心形成的数量较多,因而可以得到具有微晶结构的材料;在 bc 区间内,晶核的成核速率与晶体的生长速率都较大,故形成粗晶结构;在 cd 区间内,虽然晶核成核速率较小,但晶体生长速率较大,故形成粒状结构;在 de 区间内,结晶中心多,但晶体的生长速率显著下降,故形成细晶结构;在 ef 区间内,结晶性能最弱,故形成隐晶结构(又称瓷质结构)。因此,在微晶玻璃制备过程中要选择 ab 区。

图1.8 玻璃晶核形成速率和晶体生长速率与温度的关系

材料的性能取决于它的内在结构,矿渣微晶玻璃也不例外,矿渣微晶玻璃结构包括晶相和非晶相的组成、结构及其相对比例。

链状晶体结构是矿渣微晶玻璃中的重要晶体形态之一,用于建筑装饰的矿渣微晶玻璃的析出相,多数以链状晶体结构存在,其中以辉石结构和硅灰石结构为代表。由于本书研究的微晶玻璃析晶相的成分要控制为辉石和硅灰石结构,因此将对其进行较为详细的论述。

微晶玻璃析晶相中的辉石结构晶体具有以下基本特点:硅氧四面体共用 4 个角顶中的 2 个角顶的氧离子连接起来,形成成分为(SiO 3 ) n 的连续链,沿着链延长方向的重复距离约为 5.2Å,这就决定了晶胞参数 c ,在横向上,链通过阳离子(Ca 2+ 、Mg 2+ 、Fe 2+ 、Fe 3+ 、Na + 等)连接。这些阳离子的标记为M1 和M2:M1 原子基本上位于硅氧链的四面体顶角之间,而M2 原子位于链的四面体底面之间。半径较大的离子(Ca 2+ 、Na + )一般占据着M2 位置,而不占据M1 位置。

辉石晶体结构发生变化的主要途径有 [116-117] :

①不同大小的阳离子相互取代,其中一个或多个晶胞参数按比例增大或缩小,其基本结构有所变化,但变化很小。

②阳离子大小有很大差别,通过(SiO 3 ) n 链的较大变化或通过阳离子的相对位置的变更,使其结构得到调整。

③当半径较小的原子占据M2 位置时,对称性降低导致空间群发生了相互替代。

④如果M1 位置被半径截然不等而性质近乎相同的两类阳离子(Mg 2+ 、Fe 2+ 和Fe 3+ 、Al 3+ )占据,这在两种不同类型的M1 位置中将产生一种有序替代。

对于微晶玻璃析晶相中具有硅灰石结构晶体的研究,过去曾将硅灰石的结构归类于辉石族。T.Zoltai等 [118] 指出:硅灰石的单位晶胞与辉石类的单位晶胞毫不相称。硅灰石结构特点是:每个单位晶胞内的一个链包括 3 个连续的且平行于 y 轴的四面体;这种重复单元可看作是由一对四面体组成,如[Si 2 O 7 ]群那样以顶点对顶点连接起来,每一个交替出现的四面体具有一个平行于链方向的棱;八面体配位的钙原子层与氧原子层之间的硅原子层交替排布。

赵运才等 [119] 对不同晶核剂的晶化特性进行了分析,发现真正起晶化作用的是F-离子,而Cr 3+ 离子和Zr 2+ 离子的作用是促进分相,辅助析晶。所制得的玻璃陶瓷主晶相为透辉石,次晶相为硅灰石,两者形成相互交错的显微结构,此材料具有优良的力学性能和耐磨性。

徐景春等 [120] 在研究CaO-Al 2 O 3 -SiO 2 系白色微晶玻璃中的晶相及其演变时发现,在晶化过程中首先析出α-硅灰石,随着温度的升高,发生α-硅灰石向β-硅灰石或透辉石的转化。这是因为α-硅灰石属环状硅酸盐的三节环结构,β-硅灰石属链状硅酸盐的三节单链结构,透辉石属链状硅酸盐的二节单链结构。从链能角度来考虑,环状结构能量较高,链状结构能量较低,故α-硅灰石是亚稳结构,随着热处理温度的升高,逐渐转化为β-硅灰石或透辉石。

层状晶体结构也是矿渣微晶玻璃中的重要晶体形态之一,层状晶体结构中的硅氧四面体共用 3 个角顶连接成二相展平的网层;在八面体网层中,相邻的八面体之间相互共边。通常占据八面体的阳离子为Mg 2+ 、Al 3+ 和Fe 2+ 。其中以云母为代表,云母微晶玻璃具有可切削性、高绝缘性、高热稳定性等特点。

秦小梅等 [121] 认为:ZrO 2 可以通过影响分相而促进玻璃的析晶;在CaO稳定的作用下,能够析出较多的t-ZrO 2 ;ZrO 2 加入能明显抑制白金云母晶体的长大,由于ZrO 2 的浓度变化,析出了不同形态的组织结构。

M.Swain等 [122] 认为,钠金云母和钾金云母中的Mg 2+ 可用Fe 2+ 取代,部分的Al 3+ 可用Fe 3+ 取代,而且取代后具有很强的析晶倾向。

架状结构矿渣微晶玻璃的析晶相主要以堇青石和长石为代表。架状硅酸盐结构由硅氧四面体彼此共用 4 个角顶连接成三维空间的骨架,或硅氧四面体环共用角顶连接而成。在架状硅酸盐中Fe 2+ 或Fe 3+ 占据在八面体或四面体位置上。一般架状晶体结构的微晶玻璃具有低膨胀、高强度和热稳定性等特点。

Franco F等 [123] 研究发现,μ-堇青石的析出温度受P 2 O 5 和B 2 O 3 影响很小,而a-堇青石的形成受P 2 O 5 和B 2 O 3 影响很大。加入B 2 O 3 倾向于形成具有稀薄枝晶叉的μ型球晶,这将促使a-堇青石的形成。

刘浩等 [124] 认为:将无氟玻璃进行热处理时,低温条件下首先生成一种不稳定的高石英固溶体(Mg 2+ 和Al 3+ 在固溶体的间隙处);当MgO+Al 2 O 3 在高石英晶格间隙中含量超过 8%时,温度升高,会出现稳定的堇青石晶相。

岛状结构的矿渣微晶玻璃的析晶相主要以橄榄石和莫来石为代表,其制品的耐酸碱性、抗弯强度、硬度、抗冻性等均比天然的大理石和花岗岩优越。

诸培南等 [125] 在研究Li 2 O-MgO-CaO-Al 2 O 3 -SiO 2 系微晶玻璃时发现,如果用LCAS母体玻璃为起始物质,与MgO反应时,随着温度升高,系统中优先出现新相的次序如下:β-石英固溶体、β-锂辉石、堇青石、斜顽火辉石、镁橄榄石。而用LCAS微晶玻璃(母体玻璃已经过晶化)作为起始物质,同样添加MgO并与之反应时,则系统中优先出现或转化的晶相次序则如下:β-锂辉石、斜顽火辉石、镁橄榄石+方石英。

蒋文玖 [126] 在石棉尾矿微晶玻璃装饰板材研制过程中发现,MgO是镁橄榄石晶体的成分。当MgO含量小于 8%时,难以析出镁橄榄石晶体,而生成钠长石晶体,强度降低;当MgO含量大于 30%时,熔融玻璃形成板状晶体时易形成镁橄榄石,但增加了成型的困难。

综上所述,前人对矿渣微晶玻璃的晶体结构研究较少,尤其是对含铁量较高的矿渣微晶玻璃的研究更少,研究的内容只是从成分和晶核剂的角度对析晶相的种类进行研究,而忽视了晶体结构内在变化对性能的影响。

枝晶是矿渣微晶玻璃中常见的晶体形态之一,枝晶的形成是由生长界面稳定性遭到破坏引起的,由以下两种因素共同作用而形成。

①与相变有关的宏观驱动力。

②微观界面动力。

M.Burden等 [127] 认为,玻璃中晶化是处于高黏度过程,在这种情况下晶体生长主要受界面重排与扩散的控制,当晶体与熔体组成有很大差异时,容易生成枝晶。N.Johann等 [128] 在研究过冷熔体中枝晶凝固问题时指出:当凝固过程只受热扩散的影响时(忽略表面张力和表面动力学因素的影响),枝晶的尖端是抛物面状的。并计算出不同曲率的尖端的半径值和相应的尖端生长速率。

对于枝晶生长机制的研究,各国学者提出了很多代表性的理论 [129-130] ,目前关于枝晶机制的研究工作主要集中在:

①分形生长直接由扩散过程限制,在生长区域中,四周的生长点向中心扩散并“黏附”到生长中心,凡是能扩散到分形的粒子均能连续生长,从而形成枝晶状外延。

②在分形枝体尖端,表面张力的波动产生随机成核,晶核是分形聚集的基本单位,只有当局部的浓度高于临界饱和度时成核才发生。

关于微晶玻璃中球晶的生长与演变,目前有两种观点。

①随着温度升高,球晶继续长大,使整个空间被表面析晶和球晶所填满,由于球晶间的相互接触,其轮廓成为多边形,但球晶数目没有明显变化。

②当球晶在更高温度下进行晶化时,细小的纤维会变厚,密度变小,使球晶结构转变为板条状和针状的晶体。

张干城等 [131] 发现,析晶温度对微晶玻璃球晶的生长有较大的影响,随着温度升高,球晶尺寸增大。杨晓晶等 [132] 发现在CaO-Al 2 O 3 -SiO 2 系微晶玻璃中形成球晶和枝晶,分析表明枝晶和球晶的CaO含量不同,其中,球晶的CaO含量较低,而枝晶的CaO含量与玻璃组成中的CaO含量相当,并且在晶体边缘发现扩散层,证明这些晶体生长由扩散控制。

关于球晶生长机制的研究较少,主要运用球晶生长动力学JMA方程进行分析:

式中: V f 为玻璃中的晶体含量;

k 为玻璃析晶速度常数;

n 为晶体生长指数(与玻璃内部的晶体生长机制有关);

t 为晶体生长时间。

C.Kango等 [133] 认为:当 n = 4 时,晶体的生长速率和成核速率都是恒定的;当 n = 3 时,形成一个恒定的辐射生长,而没有形成新的球形晶粒。

K.Matusita等 [134] 强调了晶体生长能力在成核后期的重要性,同时也提出熔体中杂质存在的至关重要性。

采用烧结法制备微晶玻璃过程中,析晶与烧结的关系一直是一个存在争论的课题。多数学者认为 [135] ,在热处理过程中,玻璃粉末的烧结与析晶是相互矛盾的,要获得高度致密的烧结体,必须使烧结在析晶之前或与析晶同时完成,否则析出的晶体将导致烧结体黏度增大,阻碍烧结致密化的进行。也有一些学者认为在析晶之后烧结,试样内部产生的气孔等缺陷有利于晶体的析出,并使烧结速率增大,缩短烧结时间。

程金树等 [136-137] 研究表明,在烧结过程中发生晶化将严重影响微晶玻璃的烧结致密度,如果在烧结完成以前发生晶化,会因黏度急剧增大而使烧结停止。

M.Mecoy [138] 在利用烧结法制备MgO-Al 2 O 3 -SiO 2 -ZrO 2 系微晶玻璃时发现,烧结发生在析晶之后,体系具有较强的整体核化能力,当烧结体达到最大相对密度时,晶相已有一定程度的发育,据此提出烧结在析晶之前完成并不是获得高致密度微晶玻璃的必要条件。

李酽等 [139] 探讨了Na 2 O-CaO-Al 2 O 3 -SiO 2 系统微晶玻璃的烧结模型,拟定了三种烧结模型:先晶化模型、后晶化模型和同步晶化模型。在先晶化模型和后晶化模型的基础上,他们研究了同步晶化模型,当采用这种方法时,助熔剂(Na 2 O和K 2 O)的含量是十分重要的。实验表明,对于Na 2 O-CaO-Al 2 O 3 -SiO 2 系微晶玻璃,同步烧结模型具有明显的优势。

目前,利用铁矿渣制备的矿渣微晶玻璃主要采用熔融法进行制备。究其原因,主要是由于烧结法比熔融法制备的微晶玻璃试样的致密性稍差,试样尺寸收缩较大,存在气孔等缺陷。但是熔融法同样也存在着较多问题,如配料时需加入大量的晶核剂,另外还需加入大量的富硅、富铝、MgCO 3 、石英砂和纯碱等工业用原料。