燃油标准的日益严格降低了我国公路行业的燃油使用量,并激励了先进汽车能效技术的发展。这需要制定政策路线图和长期战略,为制造商提供长期燃料消耗、技术进步和潜在合规成本的确定性。我国正积极推进轻型汽车标准的建立,以推动驱动单元、储能系统的新技术应用,降低碳排放。

内燃机通过特定的热力学循环将燃料中的化学能转化为车辆动能,然而并非所有燃料的能量都可以转化为车辆的动能。指示效率定义为传递给指示功的燃料能量的比例,或者是指在内燃机大功率行程中高压缸内气体对活塞所做的功的比例。影响内燃机指示效率的因素包括不完全燃烧和热损失。不完全燃烧产生的能量损失可以忽略不计,在当前内燃机中,热损失占燃料能量的60%以上,其中一半被冷却系统浪费,另一半则被废气浪费。此外,并非所有对活塞所做的功都使其达到内燃机的最终输出轴。内燃机有机械效率损失,损耗基本上是由其组件的运动引起的。导致机械损耗的因素包括泵气(进气和排气)损失、摩擦和带动附件(如交流发电机、机油泵、水泵和空调压缩机)。另外,尽管没有直接影响内燃机的效率,内燃机还有怠速损失。这些损失在很大程度上取决于驾驶方式,因此总损失可能会有很大差异。

随着车载电子控件的不断发展,技术得到快速改进,从而减少了上述能源损失。这些技术不仅可以提高内燃机效率,而且还可以通过其他方式减少车辆的燃油消耗。例如,除了减小热量和机械损失,涡轮增压器小型化还可以通过简单地减轻内燃机的重量和降低内燃机的转速来减少车辆的燃油消耗。怠速起动技术通过在怠速期间关闭内燃机来减少燃油消耗。一些先进的起停设备还具有再生制动功能,可以回收制动能量并将其用于为附件供电,从而减小附件损失。

当前已广泛应用的内燃机技术包括汽油机缸内直喷技术(GDI)、柴油机冷却废气再循环(Cooled-EGR)、涡轮增压器小型化(TURBO-DOWNSIZING)、可变气门正时(VVT)、可变气门升程、断缸技术、高压缩比、阿特金森循环、起停技术、降低内燃机摩擦阻力技术。表1-19所列为常见的内燃机性能提升技术降耗率。

表1-19 常见的内燃机性能提升技术降耗率

目前市场上的纯电动汽车,主流的电压平台为400V+12V。其中400V为动力蓄电池的电压平台,用于驱动电机、高压空调(或热泵)和加热器(PTC);12V为蓄电池的电压平台,用于驱动车辆上的控制器、继电器、车身和娱乐系统部件等。

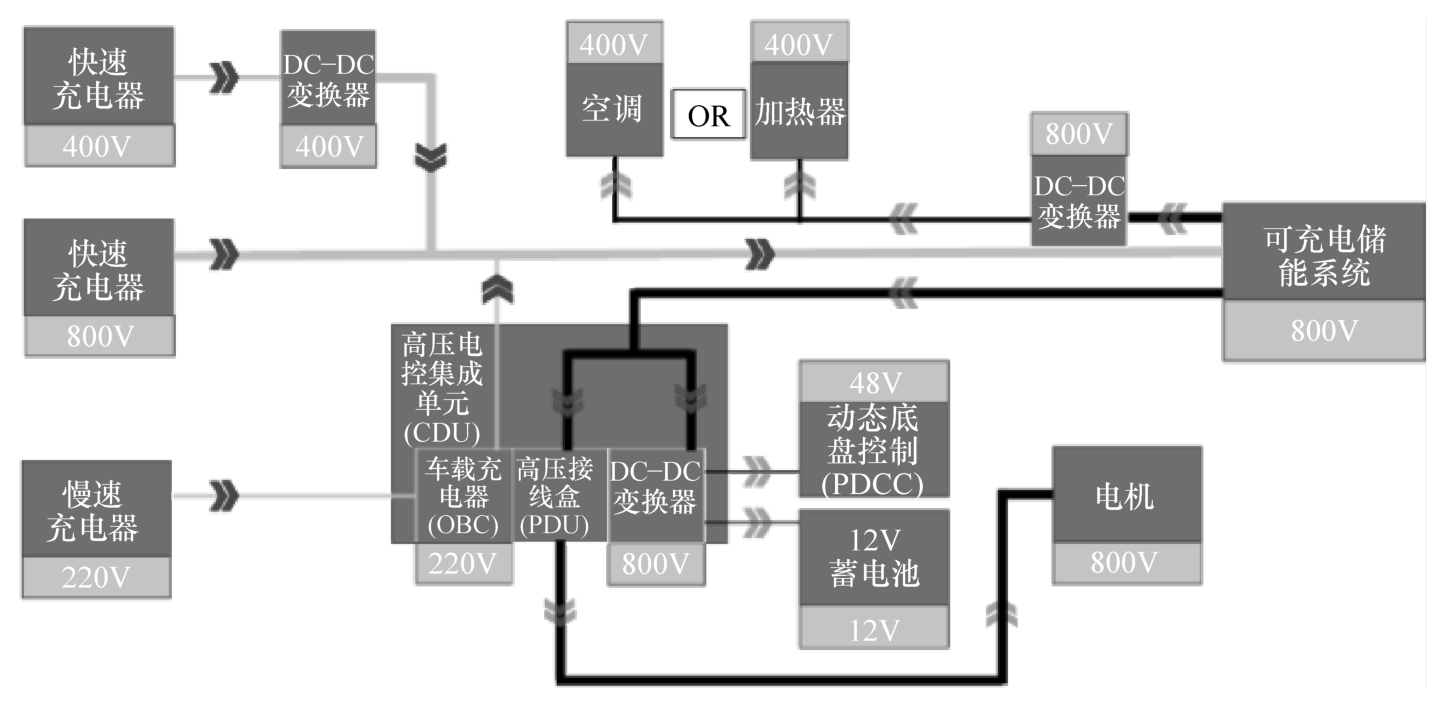

这里介绍保时捷的全新Taycan——全球首个量产的采用了800V电压平台的纯电动乘用车。Taycan上共有800V、400V、48V和12V四个电压平台,其高压平台示意图如图1-56所示。其中800V为动力蓄电池的电压平台,用于驱动电机,另外,在有800V充电桩时,可以直接为动力蓄电池充电;400V为动力蓄电池通过DC-DC变换器降压后,用于驱动高压空调(或热泵)和PTC等,同时,市场上主流的快速充电桩只支持DC200~500V的电压,故而在没有800V充电桩时,需要通过一个充电泵将400V充电桩的电压提升至800V,以为动力蓄电池充电;48V为动力蓄电池通过DC-DC变换器降压后,用于驱动动态底盘控制系统(Dyanamic Chassis Control, DCC,实质就是一个电机驱动的主动横向稳定杆);12V为蓄电池的电压平台,用于驱动车辆上的控制器、继电器、车身和娱乐系统部件等。

图1-56 保时捷Taycan高压平台示意图

Taycan之所以采用800V平台来驱动电机,是为了获得极佳的动力性(其0~100km/h加速时间仅需2.8s),如此高的功率需求对整个高压系统提出了极高的要求。如果采用主流的400V电压平台,则对于高压线束的载流量来说是一个极大的挑战。因为高压线束内阻消耗发热功率为 P = I 2 R ,在电阻 R 不变的情况下,发热功率随电流的增大而呈几何级数增长,对于整车的热管理非常不利,故而不宜通过增大电流来提高输出功率。而系统的输出功率 P = UI ,在确定了需求的功率 P 之后,为了降低电流 I ,只有增大电压 U ,才能达到提升输出功率的要求。

保时捷能够在现有电动乘用车的产业链下,开发出可用的800V电压平台,对于国内众多的新能源汽车企业具有一定的指导意义。