按照Landau、Peierls等人的观点,任何二维晶体由于热力学涨落性质不稳定,在有限温度下会迅速分解或者蜷曲,所以无法稳定存在。基于此,作为碳元素构成的材料,一直也被认为只能有零维的富勒烯(fullerene)、一维的碳纳米管(carbon nanotube)和三维的石墨(graphite)形式,而二维的石墨烯(graphene)一直被视为一种理论模型 [150,151] 。但自从2004年用“手撕胶带”方法得到了石墨烯以来,相关研究颠覆了国内外研究团队的认知,这些可能归结于石墨烯在纳米级别上的微观扭曲使得石墨烯从理论中的模型走到现实世界。自从石墨烯被手撕出来后,人们便开始追求更高质量、更大面积、稳定可控的石墨烯制备工艺 [152-156] 。本节介绍几种现有的典型的石墨烯制备方法 [157] 。

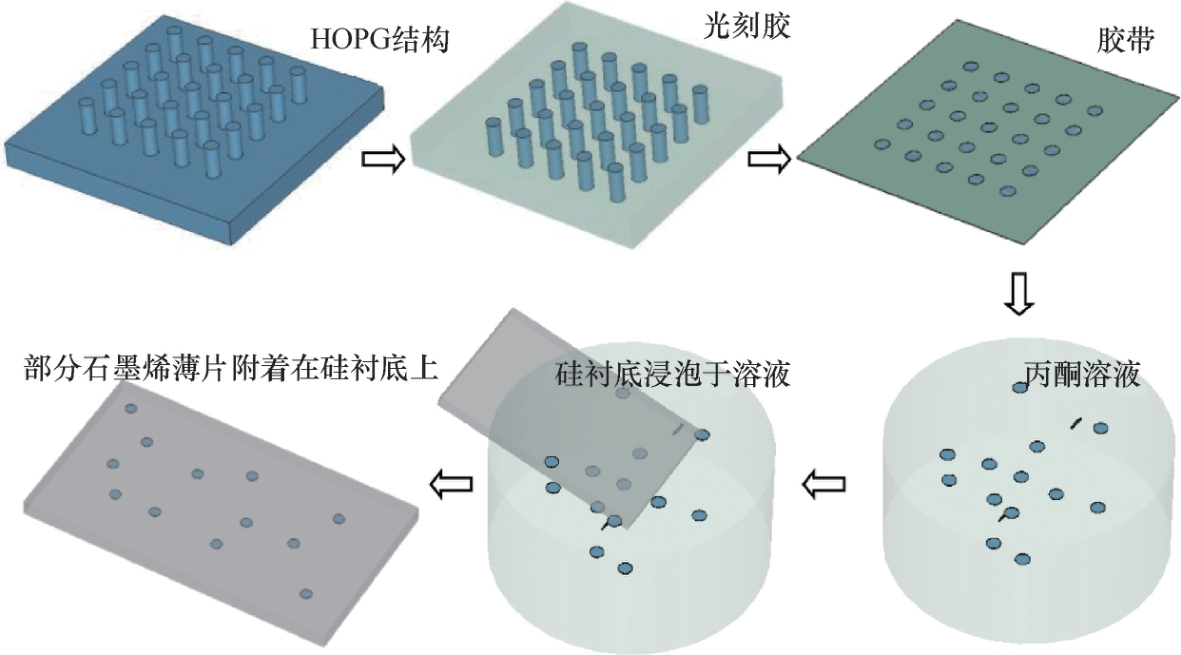

在石墨晶体中,层与层之间的碳原子依靠范德华力结合起来,相关计算结果表明相邻两层作用能约为2eV/nm 2 ,所以石墨片层之间作用力较弱,很容易在机械力作用下剥离。2004年,英国曼彻斯特大学A.K.Geim等人使用胶带剥离高定向热解石墨(Highly Oriented Pyrolytic Graphite,HOPG)方法得到了层数不等的石墨烯薄片 [8,9] 。其步骤概括为如下几点:

(1)用氧等离子体在HOPG表面进行刻蚀大约5μm深度,留下微柱,柱宽度从20μm到2mm大小不等;

(2)向这个带结构的HOPG表面涂抹光刻胶,并烘干,这样光刻胶紧密包裹着石墨微柱,去除微柱以外的石墨基底,在光刻胶上留下石墨微柱;

(3)用透明胶带在微柱上每次剥离石墨薄片,这样光刻胶里得到单层或多层石墨烯薄片,一起放入丙酮溶液;

(4)将硅晶圆(SiO 2 厚度为300nm的n型掺杂硅)浸泡在溶液中一段时间,再取出用蒸馏水和丙醇清洗,最终会剩余一些石墨烯薄片附着在晶圆表面;

(5)用超声波与丙醇清洗去除比较厚的薄片,最终留下厚度小于10nm的薄片,受到范德华力/表面张力的作用,与基底紧密连接。

上述过程简要表示如图1.5所示。

图1.5 英国曼彻斯特大学A.K.Geim等人运用机械剥离法制备石墨烯样品过程示意图

机械剥离法是从天然途径获得石墨烯,使用这种方法制备石墨烯成本很低,并且具有纯度高、缺陷少、载流子迁移率高、光电特性好的优点 [158,159] 。缺点是尺度很小,只有微米量级,并且形状不规则、层数不容易控制。

在高温和超高真空条件下,碳化硅(SiC)中的硅原子能够脱离挥发,形成高蒸汽压,而剩余的碳原子则会在表面重新排布,形成石墨烯层,并且这种生长过程具有可控性。

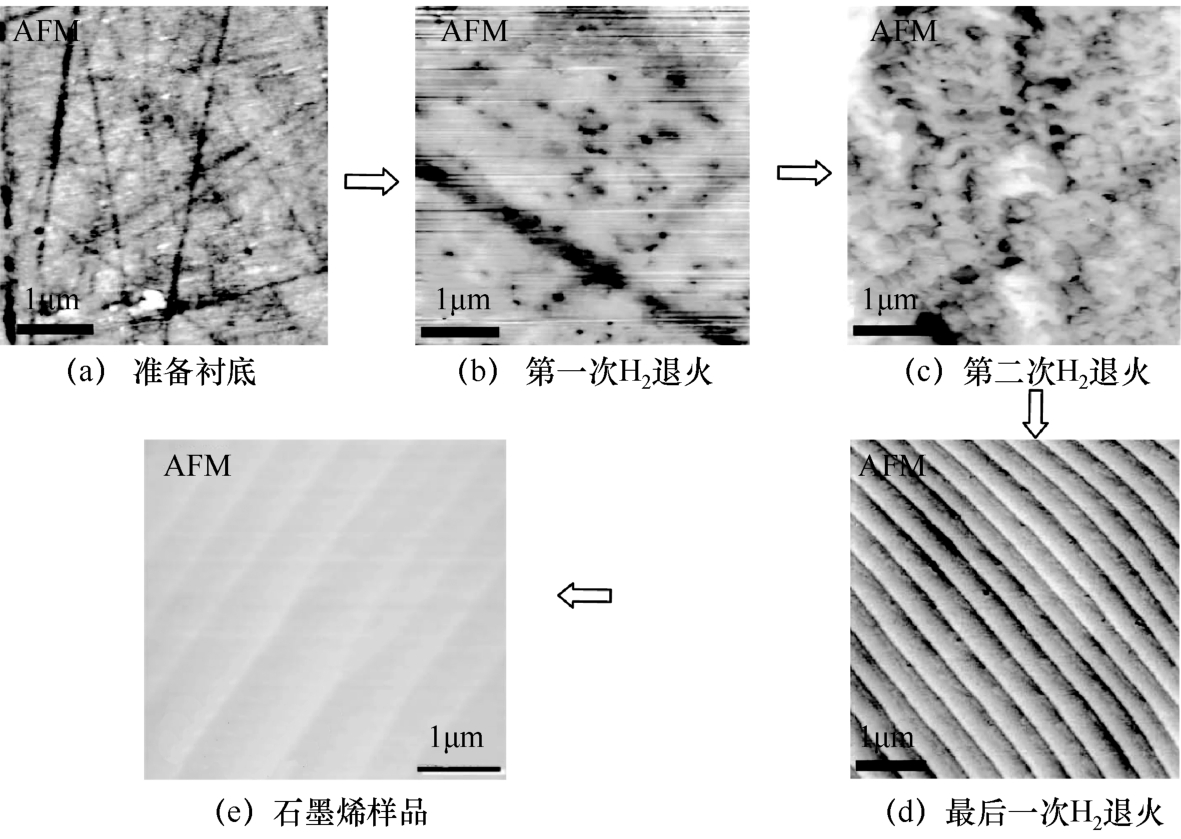

2006年,美国佐治亚理工学院Claire Berger等人首次使用该技术实验获得了石墨烯,并验证了石墨烯载流子具有狄拉克费米子的属性 [160] 。随后,2008年,麻省理工学院林肯实验室Jakub Kedzierski等人做出改进 [161] ,具体的实验过程是:

(1)使用氢气刻蚀碳化硅样品,得到原子级平坦度的表面,处理所得的样品放在高真空下通过电子轰击加热,除去其氧化物;

(2)通过俄歇电子谱来确定表面的氧化物被完全去除,然后将样品加热至1250~1450℃,恒温保持1~20min,从而形成极薄的石墨片层。

上述过程可以简单地用图1.6来表示。通过外延生长法得到的石墨片层通常含有一层或者几层石墨烯,其具体厚度主要由加热温度和加热时间决定。

图1.6 基于碳化硅的外延生长石墨烯方法工艺流程图 [161] ,可以看到,经过表面处理的碳化硅表面达到了原子级的平坦度,制备出的石墨烯样品质量也非常好

采用碳化硅外延工艺可以获得大面积的单层石墨烯,并且质量非常高,可以制备晶圆级的射频场效应管 [162] 。另外,由于碳化硅本身就是一种很好的绝缘衬底,因此这种方法被认为是制备石墨烯的最优方法之一。但是这种方法同时也存在很大的缺点:首先,因为单晶碳化硅价格十分昂贵,造成实验代价很高;其次,这种工艺生长条件又特别苛刻;最后,制备出来的石墨烯难以转移,只能用作对以碳化硅为衬底的石墨烯器件的研究。

与机械剥离法类似,氧化还原法也是一种十分廉价的石墨烯制备工艺。其原理主要是先用强酸和强氧化剂将石墨氧化,得到氧化石墨烯(Graphene Oxide,GO),再经过还原反应得到石墨烯,称为还原的氧化石墨烯(Reduced Graphene Oxide,RGO)。其实对石墨进行氧化的工艺早在20世纪50年代便有人开始研究 [163-165] ,但是为了得到石墨烯,需要将氧化石墨烯进行充分剥离与还原,目前,使用超声波、还原剂可以十分容易地做到这一点 [166] ,这也是近些年来研究的重点。氧化还原法制备石墨烯过程简要概括为以下两个步骤。

(1)氧化过程。Brodie [165] 、Jeong [167] 、Hummers [163] 等人分别提出不同的石墨氧化工艺 [168] ,这些工艺都使用无机强质子酸(如浓硫酸、浓硝酸及其混合物)处理石墨粉,将强酸小分子插入石墨层之间,再用强氧化剂,如高锰酸钾(KMnO 4 )、高氯酸钾(KClO 4 )等,对石墨进行氧化。综合考虑制备过程中对环境的污染、安全性、氧化效率及对石墨烯的破坏程度,目前应用比较多的是Hummers提出的方法 [163] 及其对应的改进方法 [169] 。该方法将石墨粉、无水硝酸钠一起加入置于冰水浴环境的浓硫酸中,并使用磁力搅拌机不停地搅拌一定时间。之后加入氧化剂高锰酸钾,经过氧化后,石墨层间会从335nm增加到700~1000nm,随后经过加热、超声剥离就会比较容易分离出具有多层的氧化石墨烯。此时氧化石墨烯附着大量羟基、羰基、羧基、环氧官能团。最后,利用体积分数为3%的双氧水处理多余的KMnO 4 和生成的MnO 2 ,并加入大量水,去除溶液中的其他离子,获得氧化石墨烯。

(2)还原过程。目前氧化还原法制备石墨烯领域主要的研究在还原上,而且发展诞生了许多方法 [170,171] 。在上述氧化石墨烯中加入还原剂,去除含氧基团,得到石墨烯。还原剂包括肼及水合肼 [172,173] 、硼氢化钠 [174-176] 、活性金属粉末 [177,178] 等,这些还原方法具有各自的特点。其中,肼类还原剂价格低廉、还原性强,但是具有毒性,且会破坏石墨烯碳键,降低石墨烯的导电性;金属氢化物还原得到的石墨烯电阻率低、透光性好;活性金属氧化剂还原速度快,热稳定性好,但是得到的石墨烯粘连金属颗粒且不容易分离。

氧化还原法可以制备面积比较大的石墨烯,并能控制石墨烯层数(单层到多层),相关文献报道这种工艺得到的石墨烯的表面方阻变化范围为43~100 kΩ/□

[179]

。还原氧化石墨烯还有其他方法,如有学者使用DVD光驱的激光源将氧化石墨烯还原为石墨烯,得到较高的电导率(1738 S/m)

[180]

。

[179]

。还原氧化石墨烯还有其他方法,如有学者使用DVD光驱的激光源将氧化石墨烯还原为石墨烯,得到较高的电导率(1738 S/m)

[180]

。

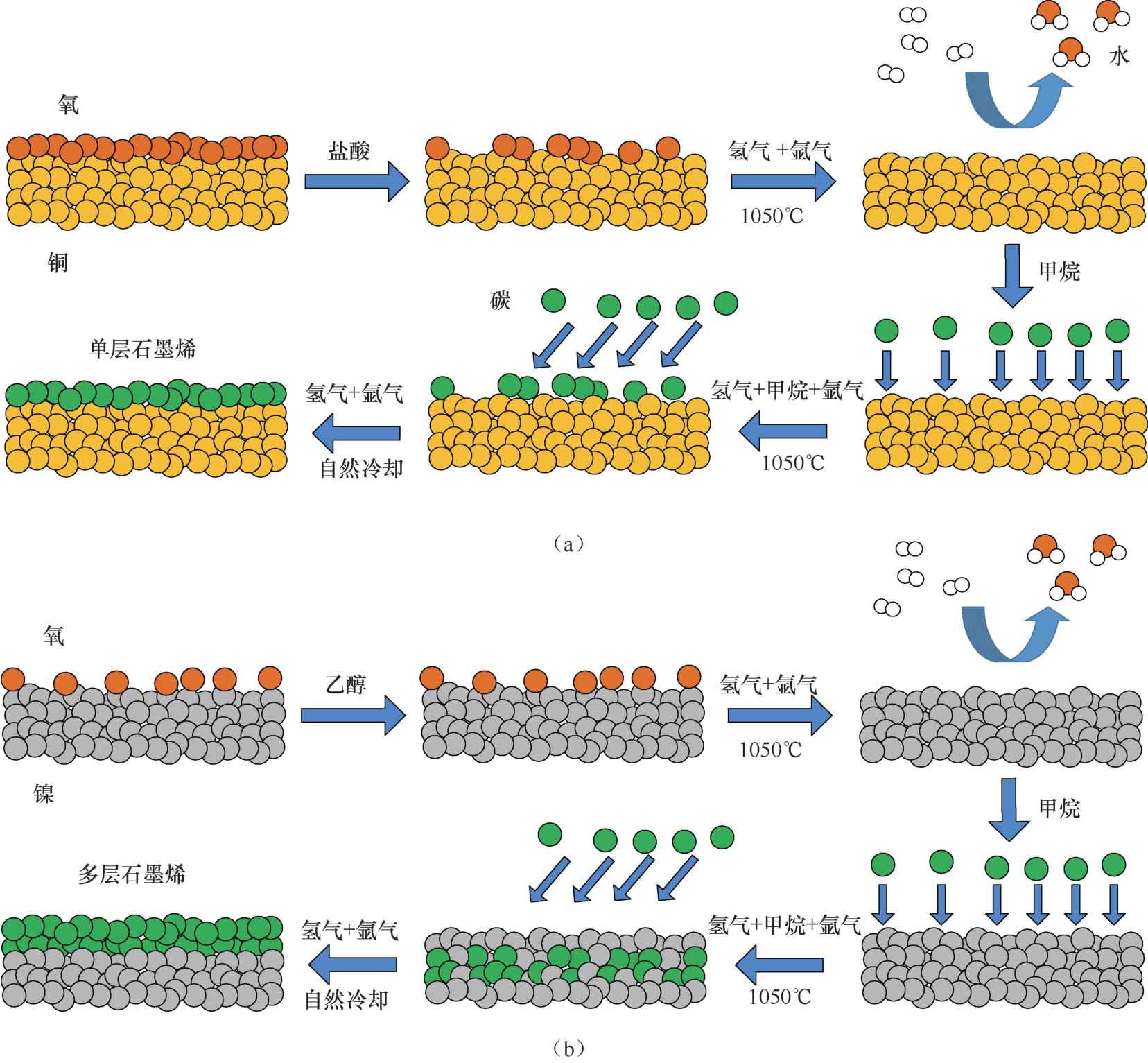

烃类气体(典型的含碳元素气体)可以在具有催化功能的金属表面分裂。典型的催化金属为单晶过渡金属,如钴(Co) [181] 、铂(Pt) [182,183] 、铱(Ir) [184,185] 、钌(Ru) [186-188] 及镍(Ni) [189-193] 等(见图1.7),但是上述分裂所需要的条件比较苛刻(低压或者超高真空),所以利用这种机理制备石墨烯的工艺复杂度较高。

图1.7 使用(a)铜箔和(b)镍箔制备石墨烯反应过程示意图

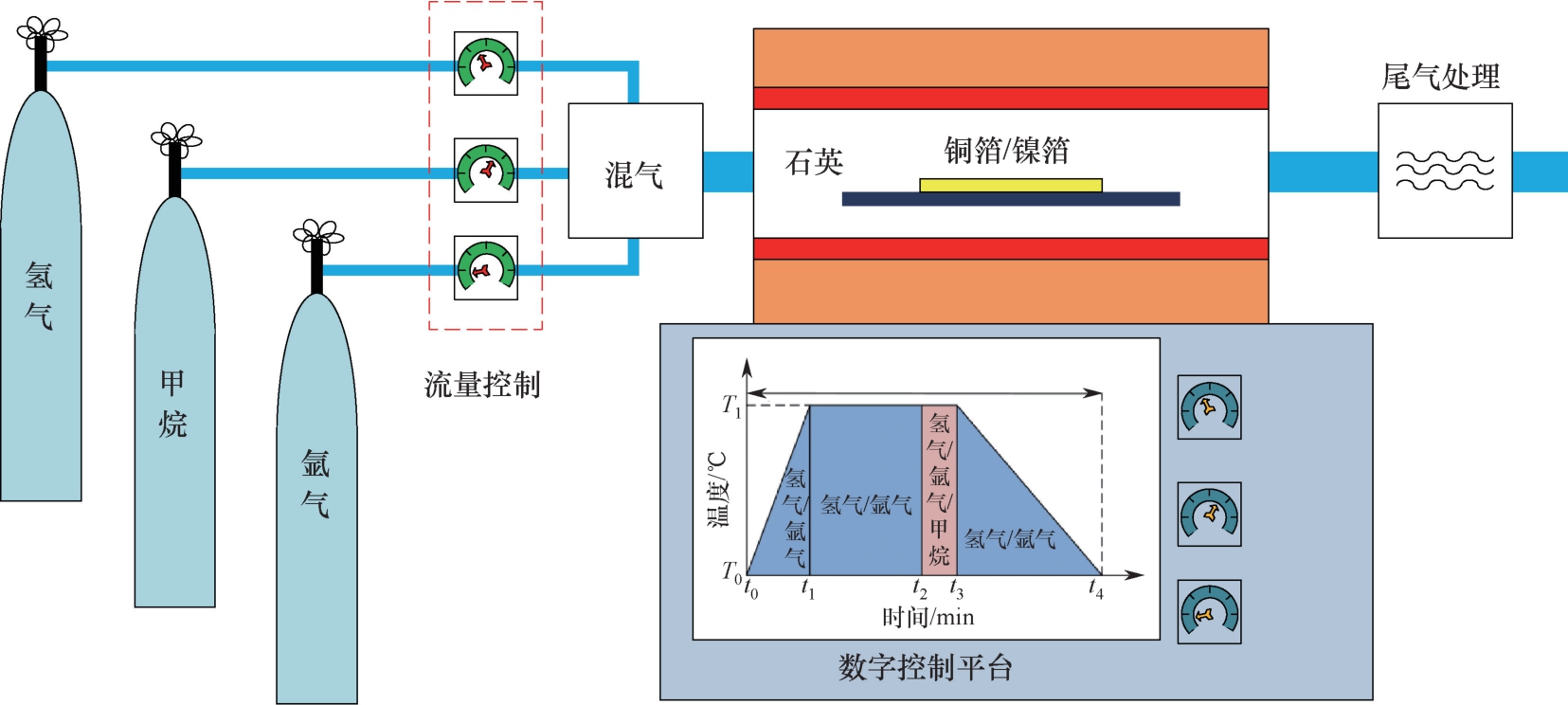

2008年,美国麻省理工学院Jing Kong等人将传统半导体化学气相沉积(Chemical Vapor Deposition,CVD)技术应用在了石墨烯制备上(见图1.8),得到了厘米级的单层、多层石墨烯,证明了用CVD法制备石墨烯是一种低成本、稳定可控的技术途径。由于不需要低压超高真空的要求,CVD技术极大地改善了石墨烯制备条件 [194] 。其使用的催化金属为多晶镍,制备过程大致为:首先在硅片(尺寸1~2cm 2 )上蒸镀500nm厚度的镍,再放置于CVD管式炉中,氩气和氢气(保护气体)以600sccm和500sccm的流速作为生长氛围,加热至900~1000℃且保持10~20min。镍具有较高的溶碳量,碳原子在高温环境下可以渗入金属基体内 [193] ,再在降温的过程中从内部析出成核,进而生长成为石墨烯薄片。2009年,韩国成均馆大学Byung Hee Hong使用了类似的制备工艺,他们在降温阶段使用了快速冷却技术(约10℃·s -1 ),能够减少多层现象,使得后续基底的转移更加容易 [195] 。转移后的石墨烯薄膜的表面方阻约为280Ω/□,透光率约为80%。总的来说,使用镍箔作为催化剂制备的石墨烯晶畴尺寸依然偏小,而且层数不容易控制,并且镍箔的刻蚀时间与石墨烯尺寸呈指数关系增长 [196] 。不过,国内外学者也在不断尝试改进完善镍箔作为基底生长石墨烯的工艺。例如,可以利用镍和铜对碳溶解能力的差异,将碳离子通过离子注入工艺注入到镍层中,经过退火得到石墨烯,并通过调节碳的注入量,实现对石墨烯层数的精确控制 [197] 。

图1.8 CVD管式炉及气路系统示意图

后来,美国得克萨斯大学奥斯汀分校研究人员尝试用铜作为催化金属 [198] 。与镍不同,铜的溶碳量比较低,在高温环境下碳源气体裂解的碳原子吸附在金属的表面成核,从“石墨烯岛”外延生长,最后合并得到连续的石墨烯。由于生长出单层石墨烯的地方隔绝了气体与催化剂(铜)的接触,所以很难形成多层石墨烯,这是铜比镍作为基底材料的一个巨大优势 [199] 。自此之后,研究人员主要使用铜箔作为CVD制备石墨烯的催化金属,并将制备的石墨烯转移到PET(聚乙烯对苯二甲酸酯)柔性衬底上,其透光率约为88.8%,表面方阻约为1.1742kΩ/□ [200] ,转移到玻璃上的石墨烯表面方阻约为980Ω/□,透光率约为97.6% [201] 。并且研究人员也在不断探索改善工艺,例如,2010年诞生了卷装进出式生产工艺,能够制备30英尺的石墨烯薄膜,转移到柔性衬底上测得的表面方阻约为125Ω/□,透光率约为97.4%,通过层堆叠手段,四层石墨烯的表面方阻约为30Ω/□,透光率约为90% [202] ,为实现工业化量产石墨烯奠定了坚实的基础。

CVD工艺兼容了传统半导体生产流水线,能够满足大规模生产需求,适合制备薄膜形式的石墨烯,是目前应用最广泛也是最有前景的石墨烯制备技术。