航空装备海洋环境适应性影响因素众多,按影响因素性质进行划分,可分为三大类:内在因素、外在因素、保障因素。内在因素包括航空装备材料、工艺、结构;外在因素包括载荷、环境;保障因素包括保养、维修。本章在航空装备环境适应性损伤分析工作的基础上,从航空装备内在因素、外在因素和保障因素三个角度,对航空装备海洋大气环境腐蚀影响因素进行分析,阐述各因素对航空装备海洋大气环境腐蚀行为的影响。

材料、工艺和结构是影响航空装备在海洋大气环境下腐蚀行为的重要因素,是航空装备在设计和制造过程中主要考虑的因素。

材料是航空装备的物质基础,对其功能和性能的实现起支撑作用,是影响航空装备在海洋大气环境下腐蚀行为最为重要的因素。材料因素会直接影响航空装备的耐久性和损伤容限特性,所以在选材过程中,设计者通常需要综合考虑材料的静强度、抗疲劳性能、抗腐蚀性能、裂纹扩展性能及材料加工后的性能,并用于恰当的结构部位。对于具体某类材料而言,不同的化学成分、加工工艺和组织结构也会决定同种材料的不同性能。例如,当金属中杂质含量相对较多时,其耐蚀性能,尤其是耐应力腐蚀性能会明显下降。合理考虑材料因素是控制航空装备安全服役的重要手段。

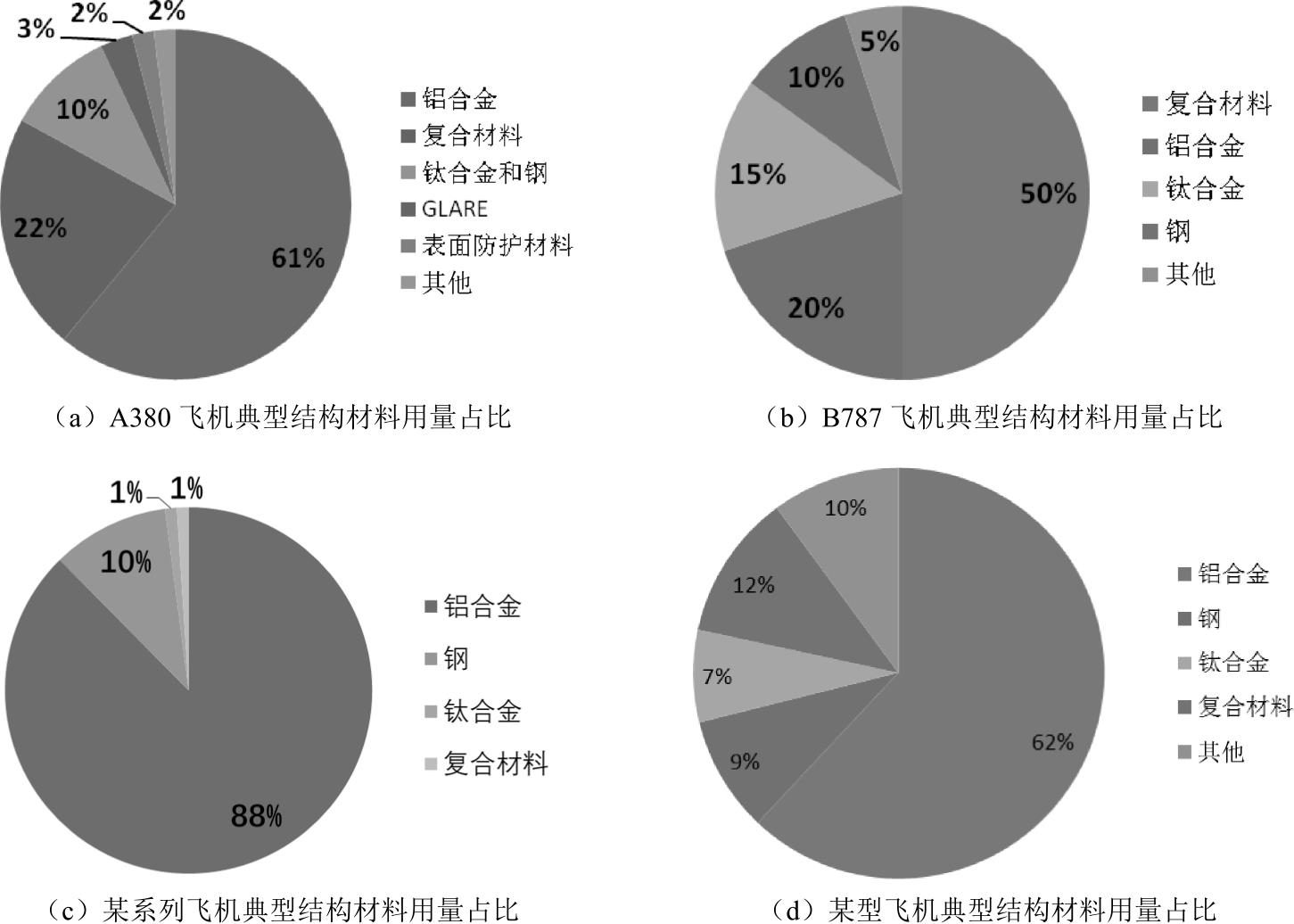

出于经济、安全考虑,采用先进材料是改进航空装备耐久性和损伤容限特性的主要手段,这对减轻重量、改善维修性/维护性能、降低使用成本等方面有着至关重要的作用。随着材料科学的不断进步,除了铝合金、结构钢、不锈钢、钛合金等传统结构材料,铝锂合金、碳环氧复合材料、GLARE混杂复合材料等新型复合材料在现代航空装备中的应用占比在不断增多。典型结构材料在现代航空装备中的应用占比统计结果如图2-1所示。

图2-1 典型结构材料在现代航空装备中的应用占比统计结果

1)A380飞机、A350飞机和A320飞机

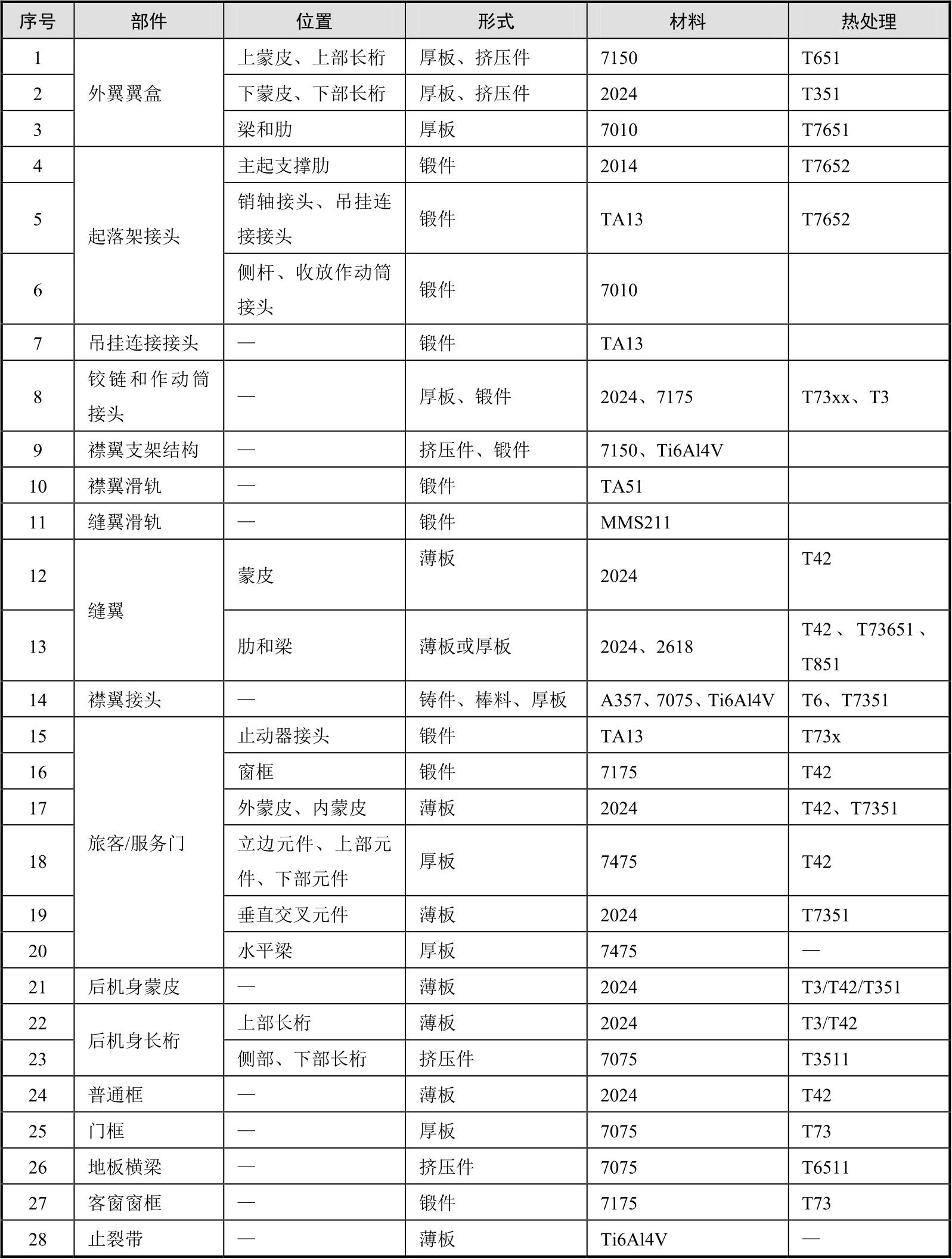

A380飞机铝合金用量占比达61%,其在主地板横梁上采用了先进的铝锂合金挤压件;在机翼大梁和翼肋上选择了新型7085合金,其在很薄的板材和大锻件上性能优于普通高强度合金;在挂架上采用Ti-6Al-4V全钛设计,起落架上部分采用钛合金、机翼和挂架之间连接件采用VST55531钛合金,钛合金整体及少部分钢材用量占比达到10%。在复合材料方面,A380飞机机翼、翼肋、外侧襟翼、上地板梁、垂尾、尾锥、非承压机身、平尾、发动机整流罩、后压力隔框、襟翼移动板、起落架舱门、中央翼盒等部位均使用了一定的复合材料,如中央翼盒重8.8吨,其中5.3吨是碳纤维增强塑料复合材料、机翼固定前缘为热塑性复合材料、机翼后缘移动面/上机翼蒙皮采用了CFRP复合材料。此外,A350飞机主要采用2024、7010、7175铝合金;A320飞机机体结构主要以铝合金等传统材料为主,典型材料应用概况如表2-1所示。

表2-1 A320飞机各部位典型材料应用概况

2)B787飞机和B777飞机

B787飞机的复合材料用量占比达50%、铝合金20%、钛合金15%、钢10%,其机翼、机身主承力结构主要采用BMS 8-276-177C固化增韧环氧树脂/中模量碳纤维;垂尾、平尾、地板梁、整流罩、舱门等次承力结构主要采用BMS 8-256-177C固化环氧树脂/标准模量碳纤维、BMS 8-139-177C固化环氧树脂/玻璃纤维等,可减重将近总重的20%。B777飞机主要采用7055、7150、2324、2323等铝合金。

3)某系列飞机

某系列飞机主结构材料选用主要有铝合金、钛合金、钢、复合材料等。其中,铝合金用量占比达88%,钢用量占比达10%,钛合金用量占比达1%,复合材料用量占比达1%。

4)某型飞机

某型飞机前/中机身/中央翼材料中的金属薄板/挤压型材基本材料主要选用2198、2196铝锂合金;龙骨梁、中央翼盒上/下蒙皮壁板,以及长桁、前/后梁、窗框、气动力整流包皮、机轮收置槽、机轮舱整流罩基本材料主要采用CFRP;舱门蒙皮采用2024铝合金、舱门框采用7075铝合金、舱门接头采用7050铝合金。

下面以材料因素中选材为例,介绍典型材料特点及其在航空装备中的应用情况。

1)铝合金

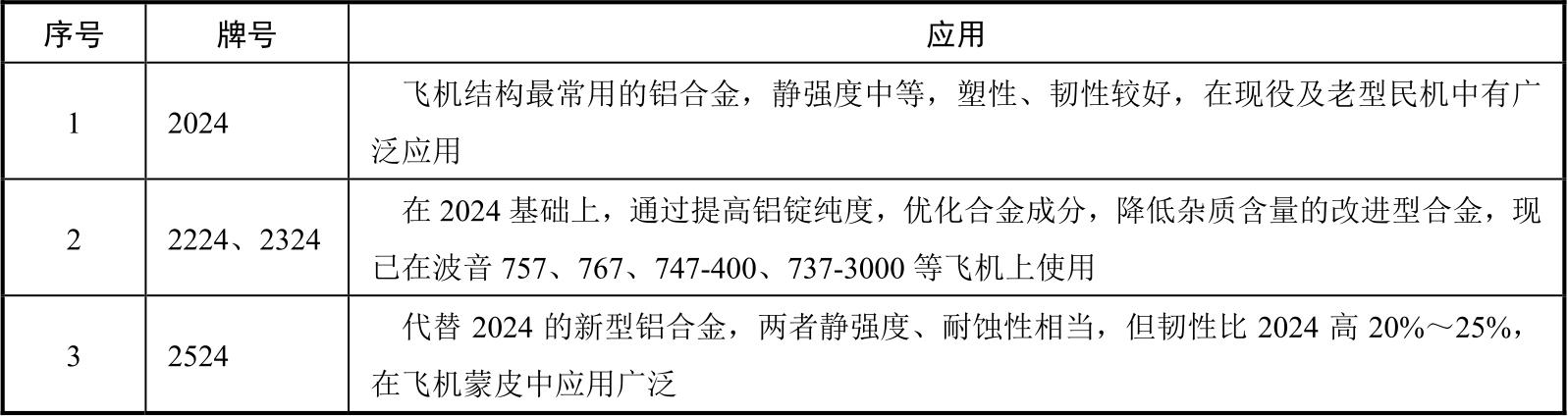

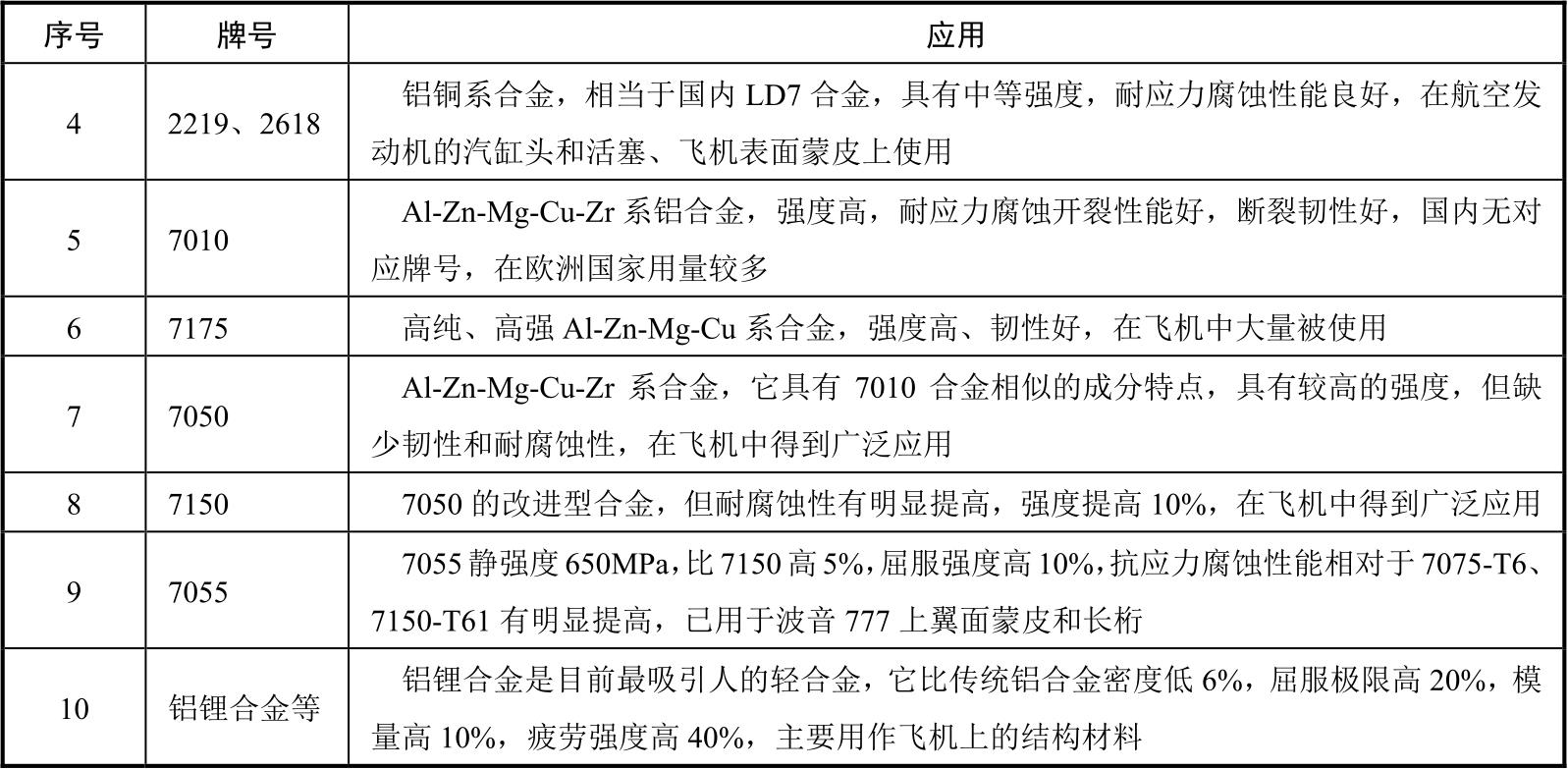

铝合金是航空结构使用最广泛的材料。航空铝合金主要以铸造铝合金和变形铝合金为主。铝合金具有高比强度、比刚度、塑性好和易于成形的特点,是现役航空装备中最为普遍的材料。飞机上常用的铝合金材料有2024、2124、2219、6061、7050、7075、7475等,主要用于机身蒙皮、机身桁条、机身框架/隔框、机翼上蒙皮、机翼上桁条、机翼下壁板、翼肋、翼梁、尾翼等部位。结构用铝合金不断推出革新的材料,主要调整材料合金成分和合金含量,使新材料有新的性能,如2000系材料推出了2324、2224、2524等;7000系材料推出了7055、7150;6000系材料推出了6012等。此外,新型铝锂合金等第三代铝合金结构材料在民机中的应用也越来越广泛。航空装备典型铝合金应用概况如表2-2所示。

表2-2 航空装备典型铝合金应用概况

续表

铝合金的腐蚀产物为白色到灰色的粉状物质(氧化铝或氢氧化铝),铝与大多数金属接触时为阳极,易发生电偶腐蚀。铝合金易发生点蚀、晶间腐蚀、晶间应力腐蚀开裂和腐蚀疲劳。在一些情况下,与铝接触金属的腐蚀产物对铝有腐蚀性。由于纯铝耐蚀性更好,且电位比大多数合金的更低,铝合金薄板通常包覆一层纯铝。当包铝完好时,表面快速形成一层防护氧化层,耐蚀性较好;如果包铝破坏较小,包铝就会作为牺牲阳极保护铝合金。在这样的区域,化学氧化膜、漆和缓蚀剂非常重要。在海洋环境下,所有铝表面都要进行有效防护。

2)结构钢

航空装备结构钢主要以合金结构钢为主,包括高强度钢、低合金高强度钢、超高强度钢等。这些合金结构钢具有较高的比强度、良好的抗疲劳性能,飞机上的钢材料主要有4130、4140、4340、300M等,主要用于制造航空装备受力结构件、紧固件、高强度连接件、轴类零件及地面支撑设备等部件。例如,航空装备起落架、平尾大轴等位置所用材料多为合金结构钢。结构钢在海洋环境下易发生腐蚀。结构件或装配件的钢表面通常进行涂层或镀覆防护。钢腐蚀容易辨认,其腐蚀产物为红锈。钢腐蚀时,开始为黑色腐蚀产物,当湿气存在时,转化为红锈,红锈吸附空气中的湿气促进更大程度的腐蚀。

3)不锈钢

航空装备中使用的不锈钢主要以奥氏体不锈钢、马氏体不锈钢为主,具有较高的强度、良好的韧性和优良的耐蚀性能,包括301、302、303、321、17-4PH、17-7PH等,主要用于航空装备翼梁、机翼、机身、尾翼、轴承、发动机短舱、吊挂、反推力装置等位置,在盥洗设备及内饰上也有少量使用。良好的耐腐蚀性和耐热性是航空结构中选用不锈钢的主要因素,但是在恶劣海洋环境下,一些不锈钢表面氧化膜层会迅速被破坏,其对缝隙/浓差电池腐蚀和应力腐蚀开裂非常敏感。在不密封和不防护情况下,不锈钢与其所接触的大部分金属易发生电偶腐蚀。

4)钛合金

钛合金特点是比强度高、中温性能好、耐腐蚀。在大气环境中,钛合金表面易形成稳定性远高于铝合金和不锈钢的钝化膜,这层钝化膜有很高的自愈力,在海洋大气环境中具有较高的耐蚀性。飞机上使用的钛合金材料主要有纯钛、Ti-6A1-4V、Ti-4Al-4Mo、Ti-6Al-6V-2Sn、Ti-13V-l1Cr-3A1等,钛合金整体锻件被广泛用于航空装备机翼、后机身部位、起落架和接头等部位,如机身承力框锻件、机翼隔框锻件、主起落架轮毂、热空气管、受热蒙皮、压气机叶片等。但钛合金与电位较负的铝合金、合金钢接触时,易形成异金属电偶对,产生电偶腐蚀,导致局部位置损伤失效。一定条件下,氯和一些含氯溶剂还会诱导钛合金发生应力腐蚀开裂。

5)复合材料

复合材料具有高比强度、比模量、各向异性、可设计性、良好抗疲劳性、尺寸稳定性等特性,其耐环境稳定性较好,对酸、碱、盐溶液抵抗力较强,在现代航空装备中得到了越来越广泛的应用,如碳环氧复合材料(CFRP)、GLARE混杂复合材料、蜂窝复合材料等。但是,长期暴露在高温、高湿、高太阳辐射环境下的复合材料,会因综合环境效应的累积损伤作用而快速老化,导致性能下降。

6)高温合金

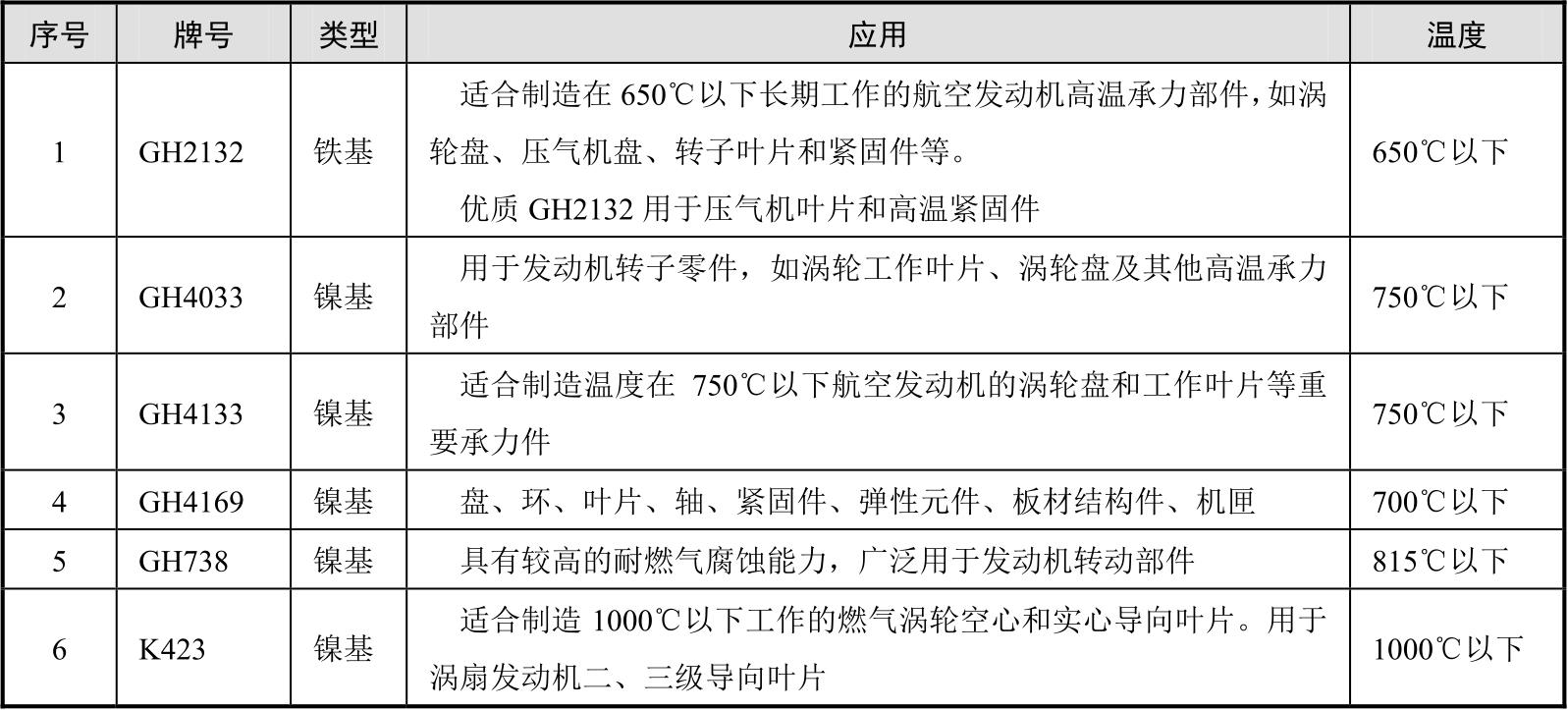

高温合金主要用于发动机结构中,我国航空发动机中常用的高温合金材料有GH4169、GH2132、K417、DD5、DD6等,主要应用在发动机叶片、机匣、紧固件等关键部位,我国航空材料手册相关高温合金材料种类如表2-3所示。

表2-3 我国航空材料手册相关高温合金材料种类

续表

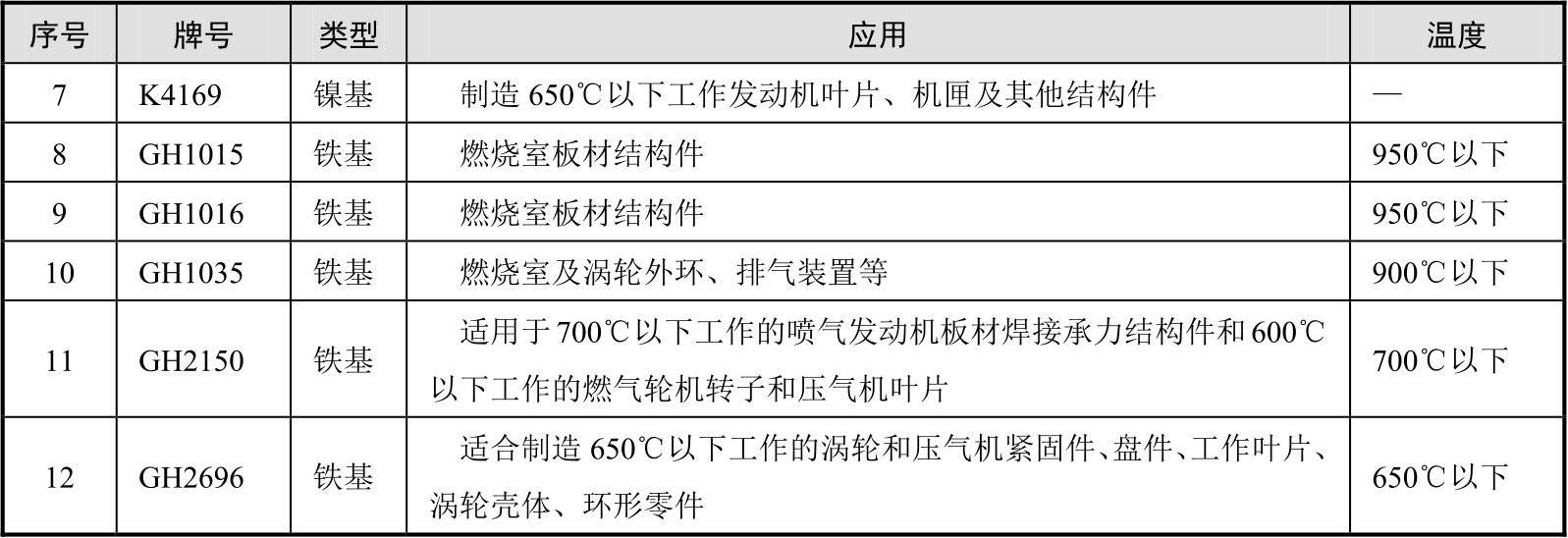

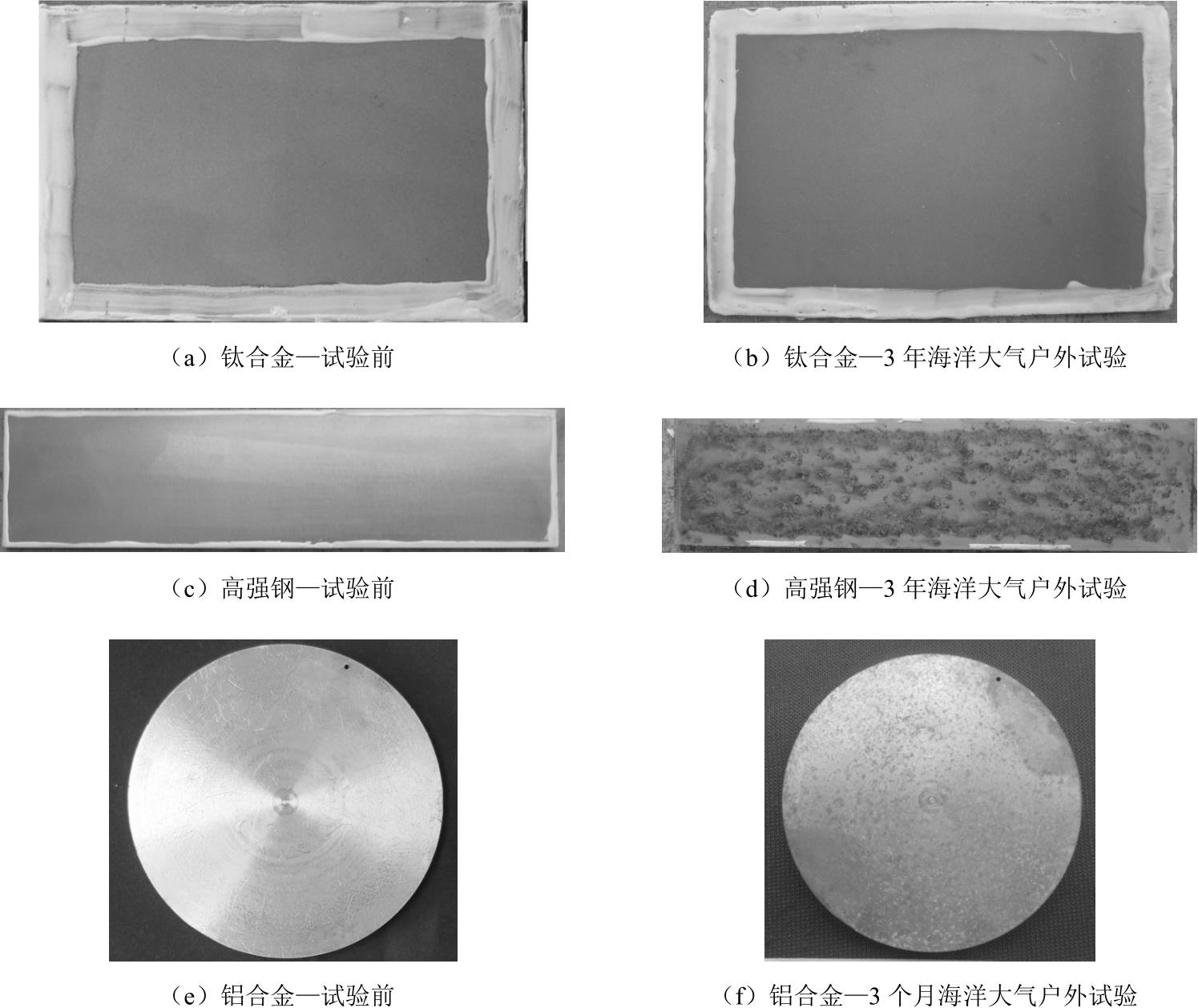

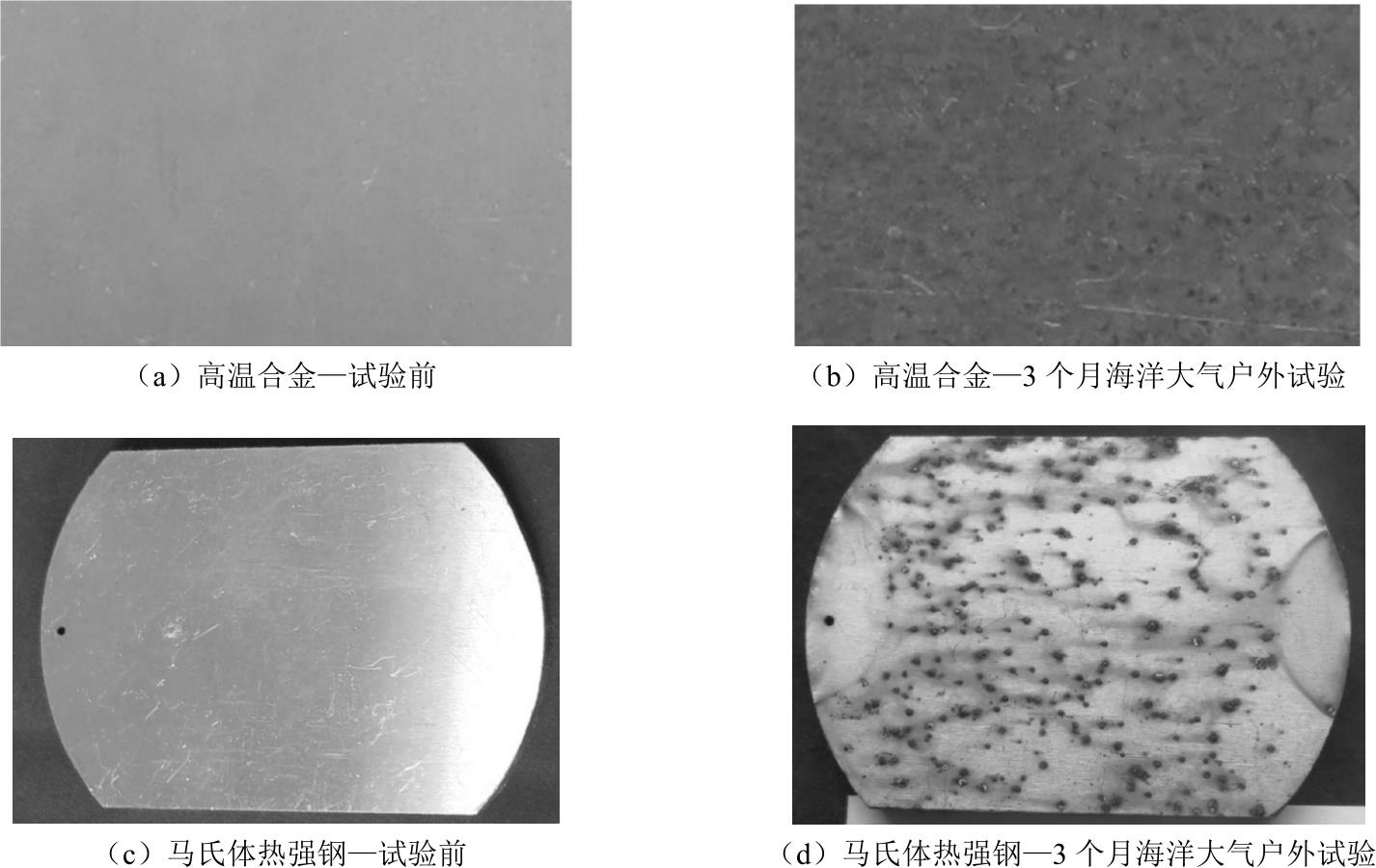

在材料因素对航空装备环境适应性影响效应方面,作者团队在整理以往研究成果的基础上,举例分析了典型飞机、发动机材料对航空装备海洋环境适应性的影响,如图2-2和图2-3所示。

图2-2 航空结构材料对航空装备海洋环境适应性的影响

图2-3 两种发动机结构材料对航空装备海洋环境适应性的影响

从图2-2中,可以看到,钛合金经3年试验后表面状态基本保持完好,未有明显点蚀锈斑;高强钢经3年试验后表面分布着大量的红锈蚀点,样件腐蚀损伤严重;铝合金仅经3个月试验后表面即出现大量点蚀斑点。上述三种材料将对航空装备的使用安全产生不同程度的影响,对于航空装备中的钛合金构件,在航空装备使用过程中不需要投入过多维修、保障人力,重点关注钛合金构件与异金属构件连接的电偶腐蚀即可。而对于高强钢构件,则需要定期采用清洗、涂油等保障手段进行重点维护,监测该材料的蚀孔深度变化情况。对于铝合金表面需要进行涂装有效防护,以保障航空装备使用安全。

从图2-3中,可以看到,高温合金经3个月海洋大气户外试验后,表面分布较多小浅棕色锈斑,海洋环境适应性较差。马氏体热强钢样件在试验仅1周后,样件表面即分布着大量点蚀坑,3个月后,蚀坑面积明显扩大,海洋环境适应性较差。应定期采用清洗、涂油等保障手段进行重点维护,监测该材料的蚀孔深度变化情况,以保障航空装备使用安全。

表面防护工艺是航空装备抵抗大气腐蚀的有效手段。例如,飞机零部件在组装储存期间会受到储存环境温度、湿度的影响;在服役期间会受到部署地区气候、化学、生物因素的影响。当航空装备的腐蚀发展到一定程度后将导致其功能特点的丧失,从而造成不可挽回的后果。因此,需要对航空装备暴露在大气环境下的材料进行表面防护处理,以控制大气腐蚀的发生与发展,其防护工艺的优劣将直接影响到航空装备的使用安全和使用寿命。

常用航空装备的表面防护工艺有涂装、电镀、化学转化、微弧氧化、物理气相沉积、化学气相沉积等。航空装备的防护体系通常是由多种防护工艺的优势互补组成的。例如,航空装备中常用的铝合金基材经淬火处理后,其表面一般要经过表面阳极化+重铬酸盐填充+底漆涂覆+中间漆涂覆+面漆涂覆等工艺贯序处理,这些工艺共同组成了航空装备的防护体系,各层间相互配合,达到良好的防护效果。一般来说,只有当表面防护体系失效后,基体金属才会发生腐蚀。

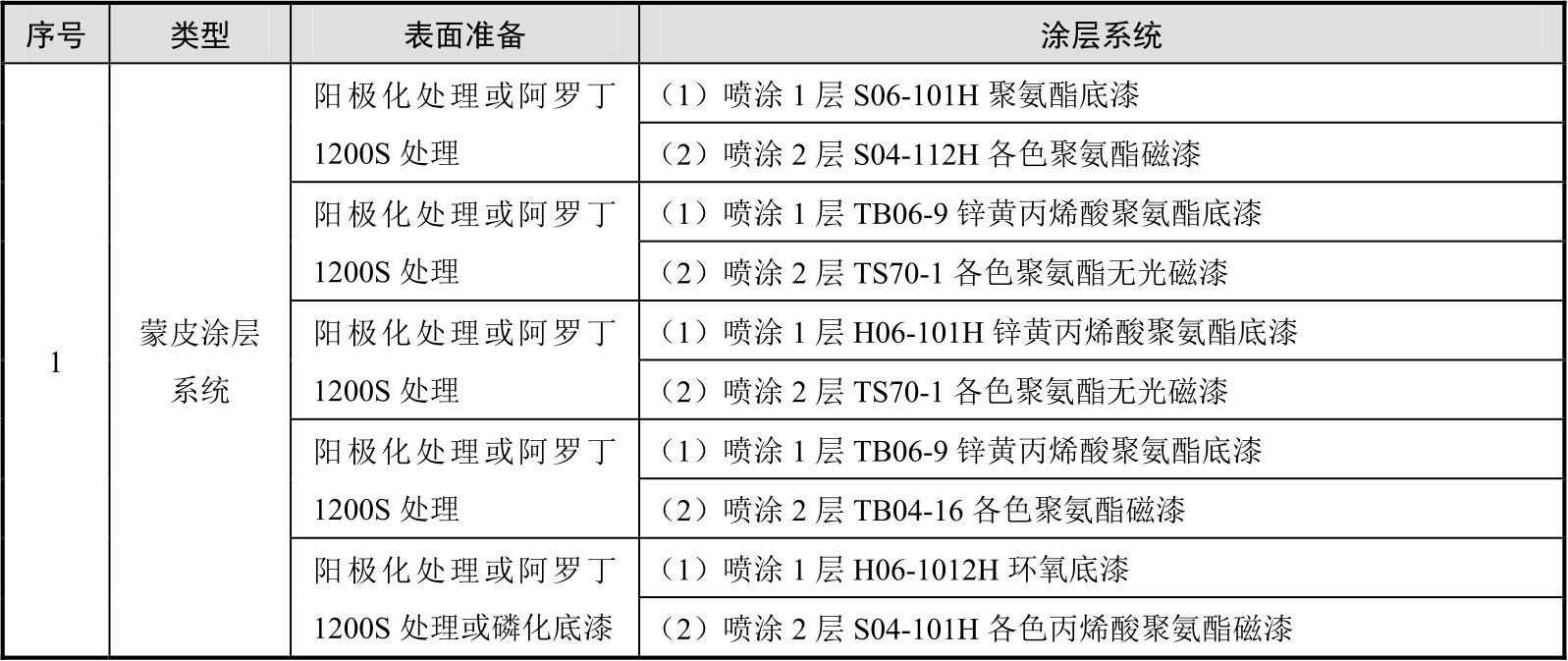

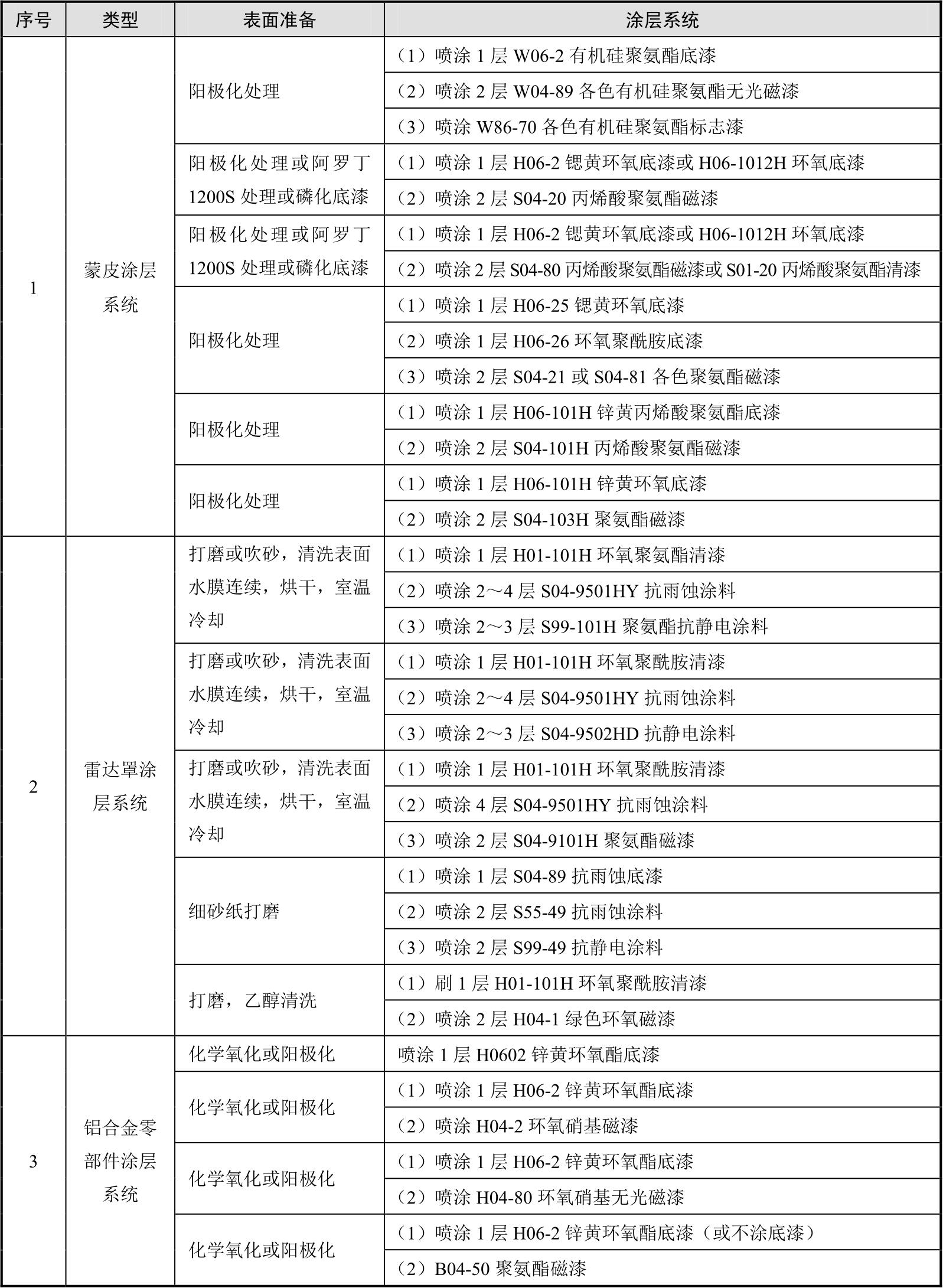

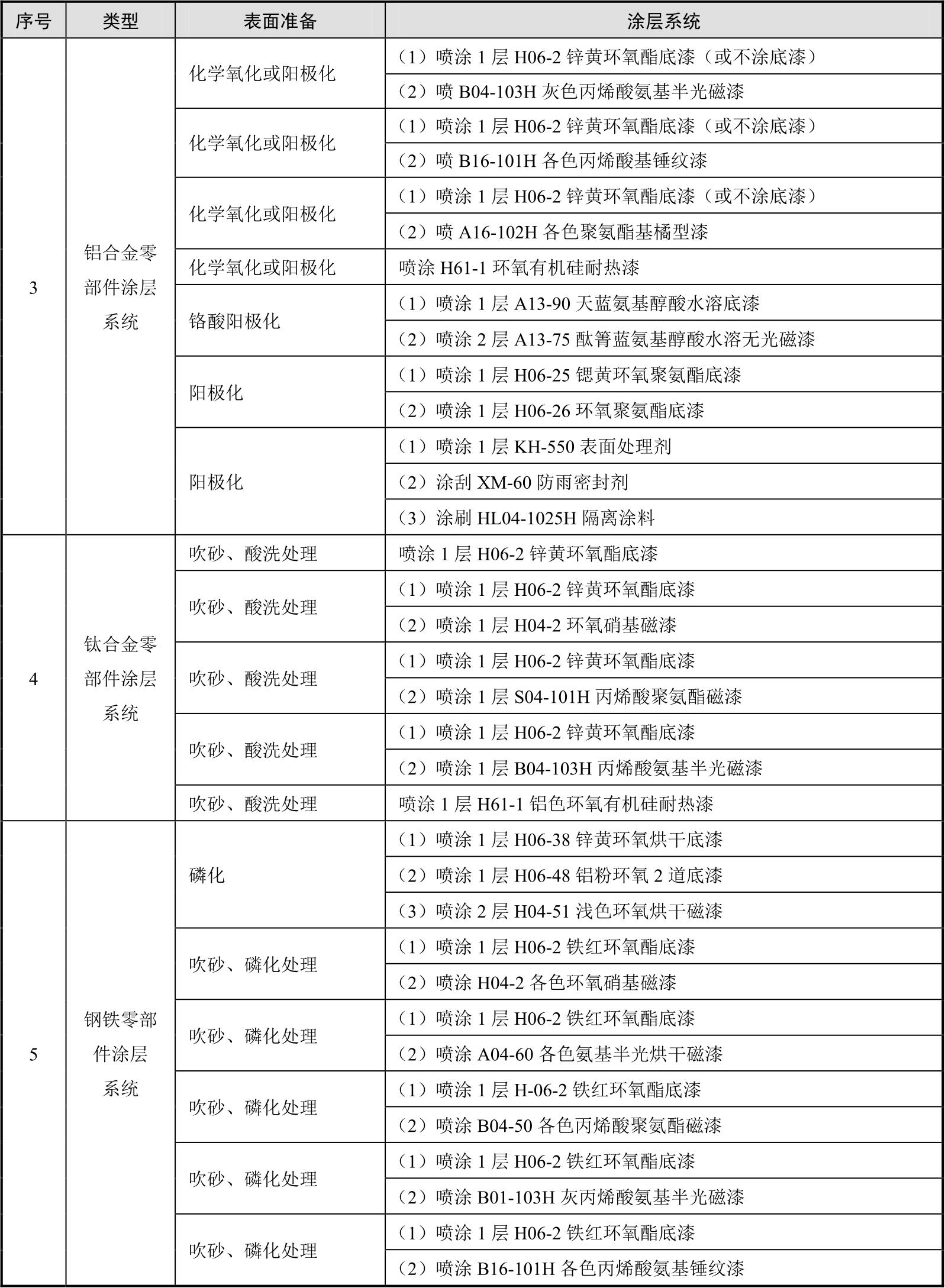

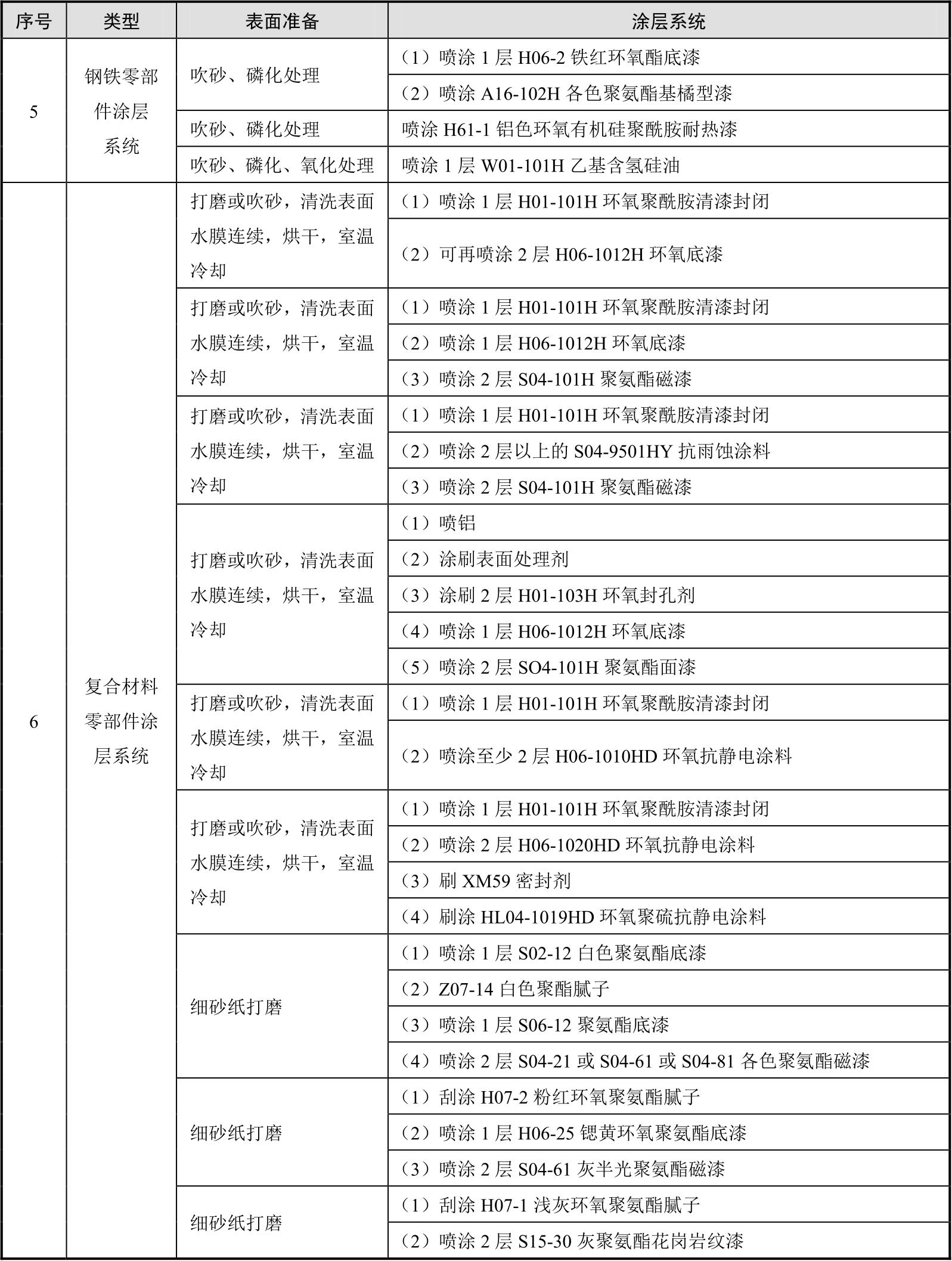

对机体结构而言,涂层涂覆是表面防护工艺中最经济、有效、易操作且普遍实施的方法,在航空装备中有着广泛的应用。涂层可实现外部介质与内部基材的隔离,对航空装备起到主要保护作用。在涂层防护设计过程中,设计者需要根据基材的性能、涂料的功能、底漆与基材的配套性、底漆与(中间漆)面漆的配套性及使用环境条件等因素合理选择涂料种类和涂覆工艺。GB/T 2705—2003《涂料产品分类、命名和型号》中规定,按成膜物质种类进行划分,涂料可分为17大类。除耐蚀性能外,飞机涂层还需要兼顾装饰、伪装和其他功能作用(如吸波、阻尼等)。此外,涂层的防护性能也与施工时基体金属的表面状态(金属表面粗糙度)、表面预处理质量(除油、除锈、除酯等)、施工环境(温度、湿度、粉尘、化学介质等)有直接关系。在开展机体结构日历寿命管理与控制工作时,除需要选择适宜的防护体系外,还应提高施工工艺质量,加强工艺的规范性与合理性。我国航空装备结构常用的蒙皮、雷达罩、铝合金零部件、钛合金零部件、钢铁零部件及复合材料零部件部分涂装体系如表2-4所示。

表2-4 航空装备结构典型涂装体系

续表

续表

续表

续表

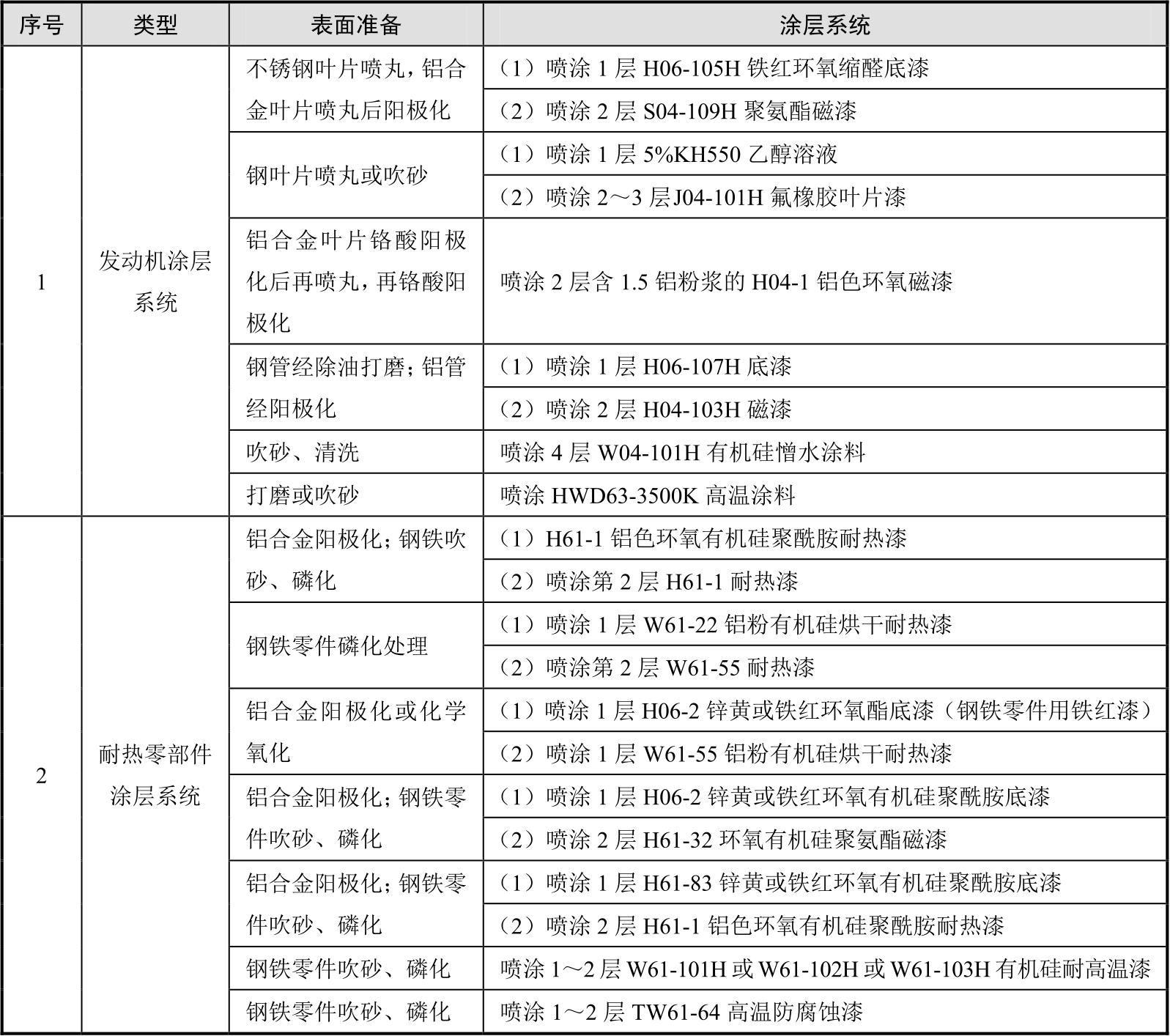

对发动机而言,航空发动机表面防护一般以热防护及耐磨、耐燃气冲刷等功能性防护为主,而对恶劣海洋大气环境的防护一般考虑较少。发动机及耐热部件典型涂装体系如表2-5所示。

表2-5 发动机及耐热部件典型涂装体系

叶片是为航空发动机提供推动力和支持力的核心部件,其按主要功能可分为两类:压气机叶片、涡轮叶片。压气机叶片主要将进入压气机的外界空气压缩为一定比例的高温高压气体,并送入燃烧室参与燃烧;涡轮叶片主要将燃烧的高温高能气体能量转换成涡轮转子的动能,带动压气机持续工作。发动机叶片工况环境十分复杂,涉及腐蚀老化、高温氧化、燃气腐蚀、振动疲劳、碰撞磨损、恒载应力、维护保养等多种复杂因素的耦合或交替作用,不同部位叶片的使用防护往往差异较大。典型航空发动机叶片防护工艺如下。

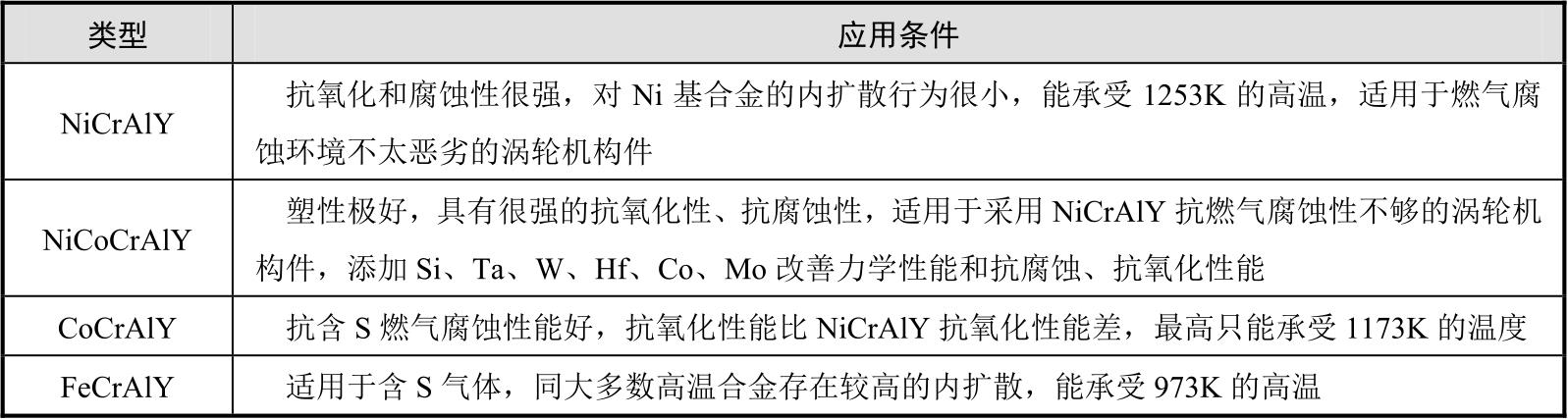

1)抗氧化涂层

抗氧化涂层广泛应用于发动机叶片关键部位,其涂层类型主要包括热扩散方法形成的单一铝化物涂层、改性铝化物涂层、MCrAlY型包覆涂层及热障涂层等。目前,就国内发动机而言,MCrAlY涂层(见表2-6)广泛应用于高温合金防护层或者热障涂层黏结层。对于第四代热障涂层而言,典型的热障涂层由两部分组成,即黏结层和陶瓷层。黏结层通常为MCrAlY金属层,厚度大约为100μm,主要作用是抗高温氧化和抗热腐蚀。陶瓷层通常是质量分数一般为7%~8%Y 2 O 3 部分稳定的ZrO 2 (YSZ),厚度为200~300μm,其主要作用是隔热。

表2-6 典型MCrAlY涂层类型及应用条件

在功能退化失效方面,MCrAlY涂层中主要起抗高温氧化作用的是Al元素,Al含量的下降会导致涂层抗氧化性能降低。通常,Al含量的下降有两种途径:第一,向外扩散与O结合生成Al 2 O 3 (TGO层),刚生成的TGO与涂层表面结合良好,可随着氧化时间的不断延长,TGO层变厚,在界面会产生裂纹。当裂纹连通时,氧化膜就会发生剥落,从而降低涂层NiAl相中Al的含量,同时,Ni元素的富集导致β-NiAl相转变为γ′-Ni3Al相,与β-NiAl相相比,γ′-Ni3Al相抗氧化性能差很多。第二,由于高温下各元素的扩散能力强,涂层与基体之间也会发生合金的互扩散,而涂层中Al的含量要比基体的高,Ni含量要比基体低,在这浓度梯度的驱动下,涂层中的Al元素向基体扩散,基体中的Ni元素向涂层扩散,同样导致了β-NiAl相转变为γ′-Ni3Al相。随着Al元素的不断消耗,Al元素的含量不断降低,当Al含量降低到临界值以下时,涂层就无法完成自动修复作用了,这也标志着涂层发生了退化而最终导致涂层失效。

2)抗冲蚀涂层技术

例如,法国某型战机的一、二级压气机叶片使用TiN涂层;苏联使用TiN、CrC、ZrN涂层叶片,将TiN涂层应用于某型直升机的发动机引擎螺旋桨及压气机转子叶片;美国将TiN涂层用于某型运输直升机的引擎螺旋桨叶片,以提高叶片抗冲蚀磨损能力。目前,发动机叶片常用抗冲蚀涂层主要有渗铝—硅酸盐涂层、ZrN/TiN多层纳米涂层、Al/AlN、Ti/TiN、Cr/CrN涂层等。

3)防钛火涂层

钛合金在航空发动机中有较多应用,然而,随着高压压气机的工作温度、压强和气流速度越来越高,加上对磨件之间的摩擦,常导致钛合金燃烧。因此,重要部位钛合金表面一般涂覆防钛火涂层,如EJ-200HP压气机机匣采用氧化锆隔热底层和含膨润土可磨耗封严涂层。

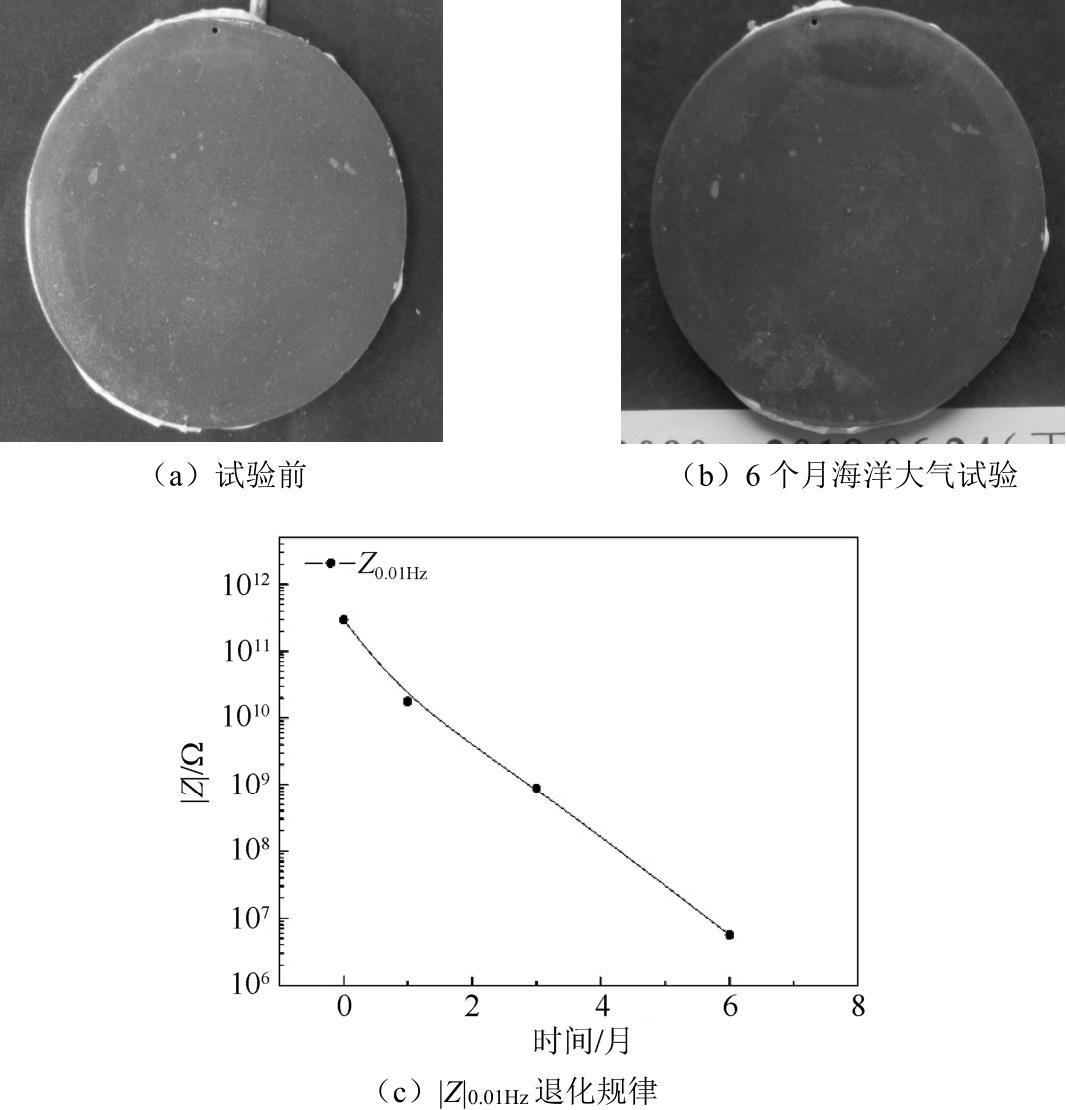

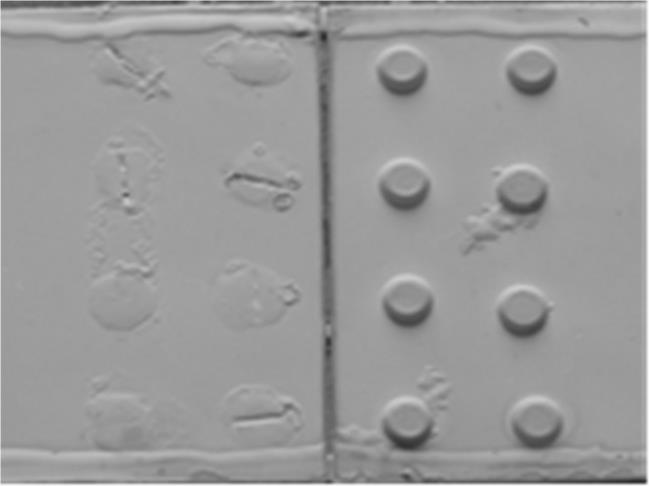

本书以某高强度铝合金模拟连接件涂层工艺(见图2-4)、某型航空装备襟翼滑轨涂层的失效(见图2-5)、风扇涂层(见图2-6)为例,说明表面防护工艺对航空装备海洋大气环境适应性的影响。

图2-4 模拟连接件2年海洋大气试验

图2-5 某型航空装备襟翼滑轨涂层的失效

图2-6 风扇叶片涂层失效

1)某高强度铝合金模拟连接件涂层工艺

从图2-4中可以看出,经2年试验后,板材涂层基本保持完好,未发现明显涂层起泡、开裂、发霉、剥落、粉化、腐蚀现象,涂层失效主要集中在螺栓部位,出现了一定程度的涂层剥落、金属腐蚀,伴有深褐色腐蚀产物。

2)某型航空装备襟翼滑轨涂层的失效

航空装备紧固连接部位涂层工艺的合理性应引起重视,其涂覆实施相对复杂,有孔、螺纹等几何过渡不均匀结构存在,几何形状效应明显,涂装时漆膜很难涂覆均匀,漆膜相对较薄,易成为损伤源头,加之受缝隙、电偶、应力等其他因素的影响,导致该部位过早失效。同时,这类涂层工艺局部效应问题也在某型航空装备襟翼滑轨涂层失效案例中得到了印证(见图2-5),涂层工艺边角位置易于失效。因此,在航空装备的设计、使用过程中,应重点对这类涂层部位进行重点关注,合理设计涂层工艺,并加强保障、维护工作。

3)风扇涂层

海洋大气试验后,涂层色差、光泽明显变暗(见图2-6)。样件0.01Hz电化学阻抗模值| Z | 0.01Hz 从10 11 数量级变化到10 6 数量级,短时间内涂层防护性能大幅下降,说明该防护体系不适用于恶劣南海海洋环境,在开展航空装备防腐蚀设计时,应优先替换该类涂层,优选适宜工艺,并加强保障、维护工作。

结构是材料实现指定功能的有效手段。不同的结构对航空装备耐蚀性的影响也是不同的。本书以结构设计(开放、半封闭、封闭)和电偶搭接两个方面来分析结构因素对航空装备在海洋大气环境下腐蚀行为的影响。

1)结构设计

a.开放结构。

暴露在海洋大气环境下的结构(如机身、机翼、尾翼外表面等)可看作开放结构。开放结构通常要承受外部环境因素的直接作用,如日照、降雨、风吹等。因此,在结构设计上,开放结构应尽量避免积水,合理消除沟槽、缝隙等,以防液体、灰尘、盐雾滞留,并在几何形状方面也应简单设计、过渡光滑合理,尽量避免结构因素导致的应力集中、温度集中、影响防护工艺完整性、不利于检查维护等问题。

b.封闭结构。

与外部环境相对封闭的内部结构(如机身内表面等)可看作封闭结构。封闭结构受外部环境因素的影响相对较小。但是,封闭结构通常会由于“呼吸效应”产生凝露或积水,即当外界温度发生较快变化时(如中午—黄昏—夜晚),封闭结构温度变化速率往往是不同的,存在一定温度差,温度差也会导致结构内外形成一定压力差。白天封闭结构由于受到日晒而增加压力“呼出”气体,夜晚气温下降“吸入”湿气,循环往复封闭结构会不断有水汽凝露并产生积水,长期作用将出现较为严重的腐蚀失效。此外,内部燃油、润滑油等液体也易于在内部结构积聚,从而导致腐蚀的发生。

c.半封闭结构。

半封闭结构特点及其影响效应介于开放结构与封闭结构之间。

本书以某型号后机身内舱连接接头组件(见图2-7)失效为例,说明结构因素对航空装备环境适应性的影响。从图2-7中可以看到,位于航空装备后机身内舱连接接头组件失效。后机身内舱属于封闭环境,与外部环境相比,该部位环境条件相对较好,不直接接触环境因素作用,但由于封闭结构“呼吸效应”,其内部相对湿度较高,且飞机为达到减重目的,内部防护相对较弱,所以易于出现腐蚀失效。因此,在开展航空装备环境适应性工作时,应对结构因素复杂部位的设计、保障工作投入足够的重视,制订定期检查计划。

图2-7 某航空装备后机身内舱连接接头组件失效

2)电偶搭接

结构电偶腐蚀影响因素众多,包括材料电偶序、材料极化特性、阴阳极面积比等要素信息。一般来说,腐蚀体系的电偶电位和电流自腐蚀电位差越大,电偶腐蚀越严重,且随着电位差的继续增大,电偶电流会趋于一个极限值。阴阳极面积比越大,阳极腐蚀速度越大,常温下腐蚀速率与阴阳极面积比呈线性关系。

本书以航空装备的机身蒙皮铝合金为例,初步说明结构搭接电偶腐蚀因素对航空装备海洋环境适应性的影响。图2-8中的高强铝合金—钛合金模拟连接件工艺如下:板材1为7000系高强度铝合金、板材2为α型钛合金,螺栓为镀镉合金结构钢、垫片为2000系铝合金。海洋大气试验2年后,铝合金板材与钛合金板材接触部位有明显涂层鼓泡、剥落,伴有铝合金基材腐蚀现象;紧固件镀镉合金结构钢锈蚀严重,表面布满红锈。由此可见,海洋大气环境下航空装备结构电偶搭接部位的腐蚀防护问题应引起足够重视,综合采用结构搭接设计、材料选取、外场维护措施进行改进。

图2-8 机身蒙皮铝合金南海海洋电偶腐蚀失效示例