我们所谈的炼铁技术,并不是冶炼纯铁的技术。纯铁是很难提炼的,就是用电解方法得出来的铁,也还含有少量的碳。而且纯铁很软,用处不大。自古以来冶铁工业所冶炼的铁,主要是块炼铁(或熟铁)、生铁和钢三种。这些铁,实质上是“铁碳合金”,它们之间的区别主要在于含碳量的多少。含碳量在0.5%以下而含有其他杂质和渣滓的是块炼铁或熟铁,也称“软铁”,或称“锻铁”。如果含碳量很低而杂质少的,就是低碳钢。含碳量在0.5%—2%而杂质少的,是中碳钢和高碳钢。但实际上一般钢的含碳量多低于1.4%,很少达到2%。古人所说的钢,就是指中碳钢和高碳钢。含碳量在2%—5%的是生铁,也称“铣铁”。因为它只能用熔化、浇注的方法铸造成型,又称“铸铁”。

熟铁比生铁和钢软得多,有延展性,烧红后可以锻打成各种器物。熟铁因为含碳量少,熔点较高,大约近于1500摄氏度(纯铁熔点为1537度),而早期的炼铁炉由于炉子小,鼓风设备差,或者采用自然通风,炉温不高,很难把它熔化。这种由矿石直接炼成的熟铁块,我们称为“块炼铁”。等到发明生铁铸造技术之后,生铁成为铁的主要产品,往往用生铁为原料,通过加热炒炼,使其中的碳大部氧化烧掉,从而取得熟铁,其中所含杂质比“块炼铁”要少。

生铁硬度比熟铁高,又比较脆,不适于展接和锻接,而适于用铸范铸成各种器物。凡是熔化的铁很容易熔解碳,温度愈高愈容易熔解。熔解了多量碳的铁,就成为生铁。生铁熔点低,最低达1146摄氏度,比熟铁约低300度。在早期冶炼块炼铁的时候,如果炉子高大些,通进空气多些,炉内温度较高,偶或也能使一些铁矿石熔化,得到含碳量较多的生铁。起初,人们把它当做废品抛弃掉,后来才利用它做成铸锭或铸成铁器。这样就逐渐发明了生铁铸造技术。因为铁矿主要成分是氧化铁,它和二氧化硅及其他杂质混在一起,所以当生铁铸成时,硅、锰、磷、硫等元素就渗进不少。

生铁又可分为白口生铁、麻口生铁和灰口生铁三种。一般生铁如果没有硅或含硅很低,或者含碳量较低,极大部分由碳化铁(Fe 3 C,即渗碳体)构成,切面就呈白色,称为白口生铁或白口铁。这种铁又硬又脆,但较耐磨,适宜于制造犁铧之类农具,不适宜于制造需要强度和韧性的工具。硅能使碳化铁分解成游离的碳和铁,生铁如果含硅在1.5%—3%之间,大部分碳分就处于游离状态,成为片状石墨,切面就呈灰色,称为灰口生铁或灰口铁。灰口铁比白口铁硬度低,脆性较小,具有良好的耐磨性和润滑性能,并具有能消减机件本身振动的消振能力,其耐磨性能高于一般的钢。因而这种铁适宜作轴承材料和铸造各种铁器,用途广泛。介于白口铁和灰口铁之间的,即白口铁中含有片状石墨的,称为“麻口铁”。一般说来,要炼出灰口铁需要更高的温度,在技术上有更高的要求。因而在生铁冶铸技术发明的初期,炼出的生铁都是白口铁;等到技术进一步发展,才能炼出灰口铁。

钢是含碳量0.025%—2%的铁基合金,常含有微量的硅、锰、磷、硫等杂质,熔点约为1400—1500摄氏度,性质坚韧而锋利,有良好的塑性,适宜于锻造工具、武器以及各种机械。古代炼制的钢,含有碳分而不含其他合金元素,现在称为“碳素钢”。现代含有一种或一种以上合金元素的钢,称为“合金钢”。

生铁和钢的性质,不仅与其含碳量有关,而且与其内部组织有密切关系。为了说明各种类别的铁和钢的冶炼技术的发明和发展,不能不把铁碳合金的内部组织作简要的介绍。

在铁碳合金中,由于它们含碳量的比例不同和冶炼时的温度不同,分别组成了化合物、固熔体或混合体。化合物是指铁和碳的化合物,固熔体是指铁碳合金在固态下彼此熔解而形成的结晶体。具体说来,生铁和钢的内部组织,有渗碳体、铁素体、奥氏体、珠光体和石墨。

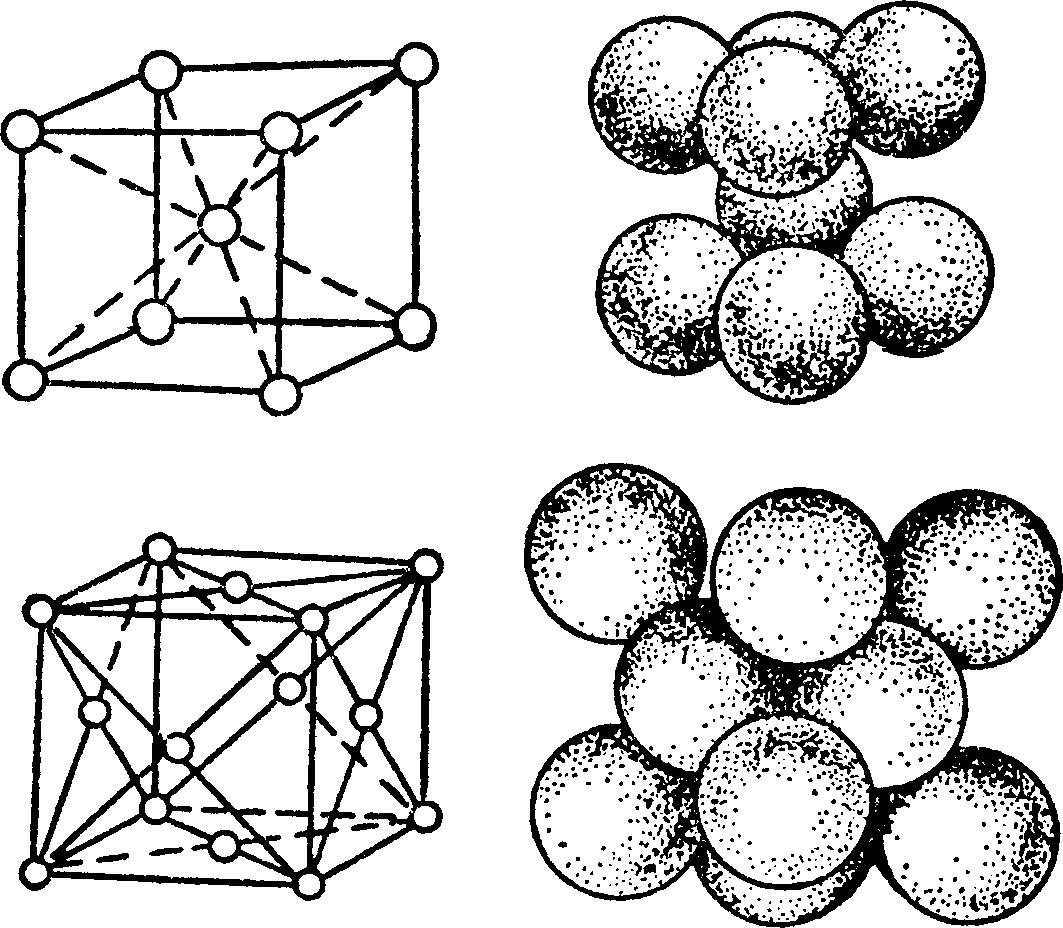

图0-1 铁碳合金的两种原子排列方式

上图:体心立方体排列

下图:面心立方体排列

(1)渗碳体是铁和碳组成的化合物。即碳化铁(Fe 3 C),具有独特的结晶形式。含碳量为6.66%。它是一种不十分稳定的化合物,在特定条件下会分解为铁和石墨。它的硬度很高,脆性极大,几乎没有塑性。

(2)铁素体是含碳很低的固熔体。铁素体和奥氏体是不同温度下的两种原子排列方式。在910摄氏度以下,或者在1535—1390度之间,铁素体的原子呈“体心立方体排列”,这种排列的特点是原子分布在立方体的八个角和立方体的中心(参看图0-1)。铁素体熔解碳的能力较低,在723度时含碳为0.02%。它的硬度强度较低,具有很好的塑性和韧性。

(3)奥氏体是含碳较高的固熔体。当温度升到一定高度时(纯铁在910—1390度时,含碳0.8%时在723度以上),原子呈“面心立方体排列”,这种排列的特点是原子分布在立方体的八个角和每个面的中心(参看图0-1)。它熔解碳的能力较高,在1130度时最大熔解度可达2%。温度降低,它的熔解度也就减少。奥氏体无磁性,具有良好的塑性和较低的变形抗力。

(4)珠光体是铁素体和渗碳体的混合物。当奥氏体慢慢冷却到723度左右,就分析出一定比例的铁素体和渗碳体,形成层状混合物组织,称为珠光体。珠光体含碳量为0.8%,硬度强度较高。

(5)莱氏体是奥氏体和渗碳体的共晶体,是含碳量4.3%的生铁液体冷却到1130度时由于凝固而形成的。莱氏体是生铁特有的组织形态。奥氏体在723度时变成珠光体,因此在低于723度时,莱氏体就会转变为珠光体和渗碳体的混合物。

(6)石墨是碳的一种结晶体。它只存在于生铁之中。生铁中含碳量多、含硅量多,冷却速度慢或经相当的热处理,则碳成石墨状态存在。反之,含碳量少、含硅量少,冷却速度快,则碳成化合状态存在,成为碳化铁,即渗碳体。少量的细小而均匀分布的石墨对生铁性能有利,而以含有球状石墨的生铁的机械性能最好。

由于内部组织不同,生铁可分为下列三种:

(1)共晶铸铁。含碳约4.3%的铁碳合金从液态冷却到1130度左右。如果是白口铁,则同时析出奥氏体和渗碳体,形成由奥氏体和渗碳体所组成的莱氏体;如果是灰口铁,则同时析出奥氏体和石墨。这种过程称为“共晶反应”

。这种生铁称为“共晶铸铁”。

。这种生铁称为“共晶铸铁”。

(2)亚共晶铸铁。含碳低于4.3%而高于2%的铁碳合金,凝固时先析出一部分奥氏体,其余凝固成共晶体。这种生铁称为“亚共晶铸铁”。

(3)过共晶铸铁。含碳高于4.3%的铁碳合金凝固时,如果是白口铁先析出渗碳体,如果是灰口铁先析出一部分石墨,其余凝固成共晶体。这种生铁称为“过共晶铸铁”。

由于内部组织的不同,钢又可分为下列三种:

(1)共析钢。含碳约0.8%的钢凝固后成为奥氏体,缓慢冷却到723度左右,同时析出铁素体和渗碳体。这个过程称为共析反应。由于共析反应而产生的铁素体和渗碳体的混合物组织,就是珠光体。共析表示从一种原子排列的固态同时析出两种原子排列的固体。这种钢称为“共析钢”。

(2)亚共析钢。含碳低于0.8%的钢,冷却时从奥氏体先析出一部分铁素体,其余分解为珠光体。这种钢称为“亚共析钢”。

(3)过共析钢。含碳超过0.8%而低于2%的钢,冷却时从奥氏体先析出一部分渗碳体,其余分解为珠光体。这种钢称为“过共析钢”。

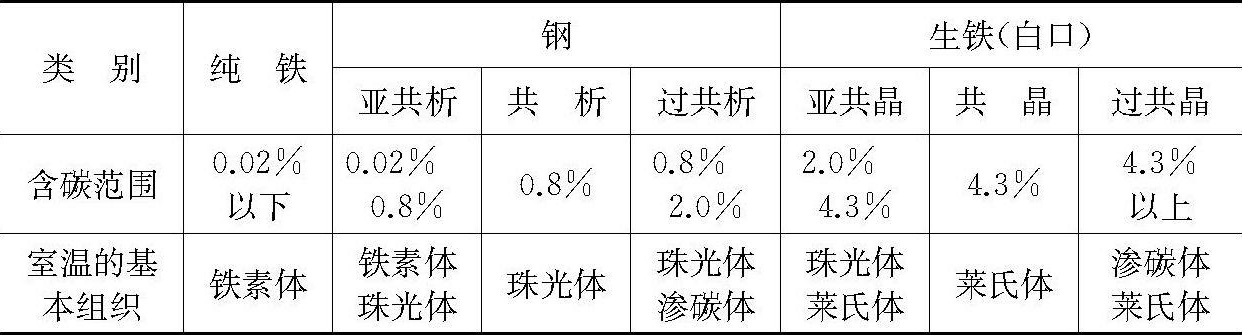

兹将纯铁、钢、生铁的含碳范围和基本组织的情况,列表于下:

以上为了便于说明冶铁炼钢技术发展的历史,把铁和钢的成分和组织作了简要的分析。

从欧洲冶铁技术发展的历史来看,初期进步不是很快的,早期的炼铁炉不能冶炼生铁。由于铁的熔点较高,不容易从冶金炉中将铁熔化成液体。如何提高炼铁炉的温度,从而使炼出的铁成为液体,以提高冶炼的生产率,在欧洲曾经是长期不能解决的问题。直到中世纪中期,由于水力鼓风炉的创造和发展,才基本上解决了这个问题。在欧洲,从块炼法到发明冶炼生铁技术,先后经历了两千五六百年之久。

欧洲中世纪中期所创造的冶铁鼓风炉,构造大体上和过去的炼铁炉差不多,也是从上面加料和从下面通风的,不过比以前所用的要高大得多。在14世纪中叶出现于比利时的所谓“狼炉”,就高到4.5米左右。由于炉身高大,容得下更多的炭和铁,使一氧化碳和矿石原料接触而起作用的时间增长;同时由于炉内温度较高,使渗碳作用增长,铁就容易熔化,铁在熔化中又能多吸收碳分,吸收碳分多就可以降低铁的熔点,含碳量到2%时,熔点为1146摄氏度,因此炼铁炉温度到1200度左右,就可以使铁熔化成为液体,下沉炉底时便变成生铁。生铁的熔点比熟铁低,而鼓风炉的温度比过去炼铁炉要高,因而炉里最后得到的是流动状态的熔化的生铁,不再是熟铁块了。这种炉子所以叫做狼炉,因为早期的狼炉仍是要等到炉冷以后把铁块取出的,那时人们把这种铁块叫做“狼”。

鼓风方法的革新,是提高冶铁技术的主要关键。这时鼓风炉由于采用了水力鼓风的方法,用水轮来鼓动风囊,风囊便可造得更大,鼓风炉也就可以造得更高,可以把较多的空气很有力地压送到炉中,以提高炉中的温度,熔化较多的矿石,以加速冶炼的进程和提高铁的生产率。在欧洲,这种水力鼓风设备,12世纪开始在部分地区出现。到14世纪,这种水力的鼓风设备在欧洲逐渐普遍起来,一直流行到17和18世纪。

这种水力鼓风炉就比过去的炼铁炉进步得多。因为炉里炼出来的铁是熔化成液体的生铁,冶铁工人便可让液体的生铁从炉里流出来,铸成铸锭。这样,炉子每炼成一炉铁就不必冷却,炉子就可不间断地工作下去,只要按照需要的分量加进矿石和炭,每隔一定时间把生铁和熔渣放出来。

由于鼓风方法的革新,鼓风炉就造得越来越高大。到1680年时,英国已有了高达9米的鼓风炉,一连可炼铁好几个月。这样炼出来的生铁块就比较大,于是人们就不再把它叫做“狼”,而把它改称为“猪”了。到18世纪,欧洲各国已普遍采用高大的鼓风炉,例如俄罗斯的西伯利亚乌拉尔地方的鼓风炉,炉身高到10.5—13米,直径大到3.6—3.9米,装置有水力推动的强大的圆筒形鼓风器六具,每星期可以生产生铁2000—3000担。

这种较大的水力鼓风炉的创造和冶炼生铁技术的发明,在中世纪的冶铁技术史上是一次重大革新。它利用水力鼓风,把工具从人手里移到机械上来,机械代替了单纯的手工工具,不仅技术有了进一步的提高,更重要的是替扩大鼓风炉的构造创造了条件,使鼓风炉可以不间断地进行工作,大大提高了铁的生产率。自从鼓风炉出现后,生铁成了从矿石中炼出来的主要产品,这就促进了铸铁手工业的发展,使铁器便于铸造。在生铁成为矿石中炼出来的主要产品后,在需要可锻的熟铁和钢铁时,固然发生了一些麻烦,要把生铁重新放到炉子中热烧很久,把生铁中的一部分碳烧掉,使生铁炒炼成熟铁。但是,这些麻烦比起鼓风炉的主要好处——生产率提高这点来,就显得不足道了。

有人把早期由铁矿石或矿砂直接炼得熟铁块的方法,叫做“块炼法”或“一步操作法”;又把这种先从铁矿石或矿砂炼得生铁,再由生铁炒炼成熟铁和钢铁的方法,叫做“两步操作法”。两步操作法远比一步操作法优越,不仅是由于炼铁炉比较高大,可以不间断地连续操作,大大提高了铁的生产率,而且由于操作方法的进步和生产率的提高,炼铁所消耗的燃料大为减少,同时矿石的回收率大大提高。过去采用一步操作法时,渣滓中含铁量竟达50%之多,有一半的铁夹杂在渣滓中损失掉了,而采用两步操作法后,渣滓中含铁量就大为降低,损失很少。这样,铁的生产率提高了,成本也就降低了,而且质量也有很大的提高。所以这种两步操作法发明以后,不久就成为主要的炼铁炼钢方法。

冶炼生铁技术的发明和推广,对于生产力的发展是有很大的作用的。在没有发明冶炼生铁技术以前,炼铁炉生产的铁块,数量既少,又需经过多次锻炼,才能制成工具,所以当时铁的使用还不可能普遍,只有用于某些重要的武器和工具上

。等到冶炼生铁技术发明和推广以后,铁的生产率大为提高,这就能把铁普遍使用到农具和各种工具上,对于改进生产工具起了决定性的作用。从欧洲封建社会发展的历史来看,14世纪由于水力鼓风炉的推行,冶炼生铁技术的推广,铁的生产率大为提高,这对于中世纪后期生产工具的改进,社会生产力的提高,是具有决定意义的。

。等到冶炼生铁技术发明和推广以后,铁的生产率大为提高,这就能把铁普遍使用到农具和各种工具上,对于改进生产工具起了决定性的作用。从欧洲封建社会发展的历史来看,14世纪由于水力鼓风炉的推行,冶炼生铁技术的推广,铁的生产率大为提高,这对于中世纪后期生产工具的改进,社会生产力的提高,是具有决定意义的。

在冶铸生铁技术发明的初期,由于炼铁炉温度不够高,还由于渗进的硅的含量较低,不能使生铁中所含的碳在冷却凝固时成为游离的石墨状态,而全部以化合碳即渗碳体的形态存在,因此只能炼成白口铁。白口铁性脆而硬,不适宜用来铸造需要强度和韧性的生产工具。后来人们从生产实践中创造了生铁柔化处理技术,用白口铁经过适当的退火处理

,使渗碳体分解出石墨,分解出来的石墨一般成为团絮状,这样就改进了铁的机械性能,减少脆性,提高韧性,成为“可锻铸铁”,也称“韧性铸铁”或“展性铸铁”。

,使渗碳体分解出石墨,分解出来的石墨一般成为团絮状,这样就改进了铁的机械性能,减少脆性,提高韧性,成为“可锻铸铁”,也称“韧性铸铁”或“展性铸铁”。

可锻铸铁有“白心”和“黑心”两种:

(1)白心可锻铸铁,断面呈亮白色,显微组织中保留有珠光体,有少量团絮状石墨组织。这是用含碳量较高(2.8%—3.2%)的白口铁,在氧化性填料中进行退火处理得到的。铁中的碳大部分氧化,只留下少量的石墨组织。同时,因为退火时间不够长,珠光体来不及分解而被保留下来。

(2)黑色可锻铸铁,断面呈深灰色或黑色,基体为铁素体,有较多的团絮状石墨组织。这是用含碳量适当(2.2%—2.9%)的白口铁经过长期高温的退火处理得到的。需要经过缓慢地加热到870度,保温后再缓慢地冷却,使“渗碳体”逐步分解出的石墨小片聚集在一起成为团絮状。

这两种可锻铸铁,是通过不同工艺的柔化处理技术而得到的。两者都经历了脱碳和石墨化两个过程,不过白心的以脱碳为主,黑心的以石墨化为主。黑心可锻铸铁,由于表面有软的铁素体,同时有较多的团絮状石墨,韧性比白心可锻铸铁好,并具有刚柔结合的特性,耐冲击。白心可锻铸铁在西方,是18世纪初叶出现于欧洲的,最早见于1722年的法国文献

,也称为“欧洲式展性铸铁”。黑心可锻铸铁在西方,是1831年出现于美国的,亦称“美国式展性铸铁”。

,也称为“欧洲式展性铸铁”。黑心可锻铸铁在西方,是1831年出现于美国的,亦称“美国式展性铸铁”。

这种生铁柔化处理技术的发明,使生铁的性能得到改善,消除了白口铁的脆性,而有比灰口铁高的强度,因为灰口铁的石墨呈片状,而可锻铸铁的石墨呈团絮状。可锻铸铁虽然机械性能不及钢,但是铸造起来比较经济,而且容易铸造,能够代替部分铸钢件,还能制作形状复杂的薄壁铸件,因而便于推广应用。这对于铁制工具的推广有重大意义。

可锻铸铁由于石墨呈团絮状,比灰口铁的石墨呈片状的机械性能要好。如果铸铁中石墨呈分散的小球存在,那么它的性能就更好,何况在可锻铸铁中偶尔已有球状石墨存在。由于这个启发,到1947年左右,经过大量系统的科学实验,终于研制成功“球墨铸铁”。这是利用含硅2%左右的灰口铁,在铸造时加入少量球化剂而取得的。最初在实验中用铈合金作球化剂,因价格昂贵和技术条件的限制,难以实际应用。后来改用镁或稀土镁合金作为球化剂试验成功,才得推广应用。球墨铸铁由于它的性能优良,工艺简便,成本低廉,很快在世界各地广泛应用,不但能部分代替灰口铁和可锻铸铁,而且还能部分地取代锻钢和铸钢。

上面我们所叙述的,是世界上冶铁技术的发明情况和早期冶铁技术的发展情况。我们了解了这些,就可以进一步研究中国冶铁技术发明和发展的历史了。中国是世界上最早发明生铁冶铸技术的国家,这项发明要比欧洲早一千九百年。中国又是最早创造生铁柔化处理技术的国家,这一创造要比欧洲早两千三百年。还值得注意的是,河南巩县铁生沟冶铁遗址出土的西汉时期铁镢和河南渑池窖藏铁器中汉、魏时期铁斧具有类似现代球墨铸铁的球墨组织。两千多年来我国人民在冶铁技术上不断有着新的发明和独特的创造,在世界科技发展史上曾经居于遥遥领先的地位。