封建社会前期的炼铁工艺,取得了多方面重大的发展。除了冶铸生铁技术有快速发展以外,更有铸铁柔化处理工艺的创造、铸造低硅灰口铸铁以及类似球墨铸铁工艺的发明,同时也还继续生产块炼铁,用作炼制渗碳钢的原料。现在分别叙述于下。

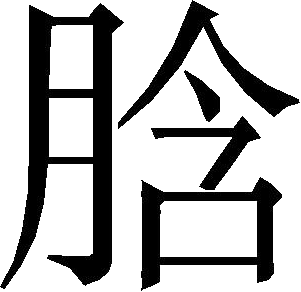

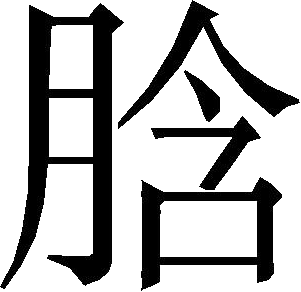

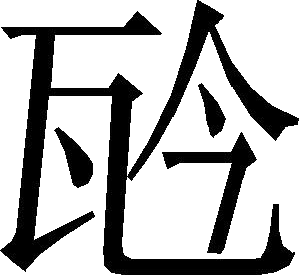

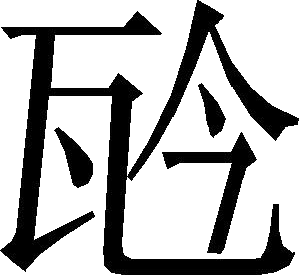

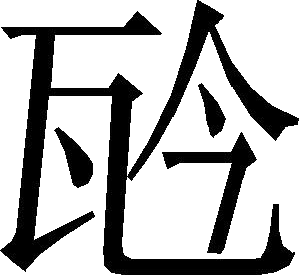

自从铸铁冶铸技术发明以后,铸铁的生产效率高,铸造又方便,这是使得铁器得以广泛应用的重要因素之一。但是,早期只能生产白口铸铁,白口铁耐磨,性脆而硬,强度不够,只适宜铸造犁铧等农具,不适宜制造需要质量坚韧的农具和工具。中国至少在公元前5世纪的春秋、战国之际,已经创造了铸铁柔化处理技术,把白口铁进行退火处理,使变为可锻铸铁(或称韧性铸铁)。这种可锻铸铁,和现代球墨铸铁以及某些合金铸铁相比,只属于中等强度。但是在古代,和脆硬的白口生铁、麻口生铁和不具韧性的灰口生铁相比,它无疑是一种优质的高强度铸铁,适宜于铸作农具和手工工具。洛阳市博物馆最近在洛阳水泥制品厂春秋、战国之际灰坑中发现了一件铁锛和一件空首铁铲,经过金相检验,证明这两件都是白口铁经过一定的柔化处理而得到的可锻铸铁。铁锛经过脱碳退火,表面冷却后形成一层珠光体组织,使铸件减小了脆性,提高了韧性,改善了性能,但这一脱碳层很薄,表明退火的温度较低,大约750度左右,退火的时间也不长,这可以认为是可锻铸铁的初级阶段(参看图版2)。空首铁铲则作了进一步的退火处理,除表面是脱碳层以外,中心部分已有发展得比较完善的团絮状石墨组织,成为黑心可锻铸铁(参看图版3)

。还有长沙识字岭314号墓出土春秋末年的小铁臿,其组织未经检验,但它的器形和1957年长沙出土并经鉴定为可锻铸铁的战国铁臿完全相同,因此很可能是同类产品。

。还有长沙识字岭314号墓出土春秋末年的小铁臿,其组织未经检验,但它的器形和1957年长沙出土并经鉴定为可锻铸铁的战国铁臿完全相同,因此很可能是同类产品。

这种工艺到战国中晚期,在楚、魏、赵、燕等国广大地区,已被广泛应用于制作农具和武器。河北石家庄出土的战国铁斧,河南辉县固围村出土的铁臿

,湖北大冶铜绿山古矿井出土的六角铁锄、铁斧

,湖北大冶铜绿山古矿井出土的六角铁锄、铁斧

,湖南长沙出土的铁臿,都是用白口铁经过柔化处理而得到的可锻铸铁。石家庄出土铁斧和辉县出土铁臿,由于在氧化气氛下进行脱碳处理,铸件的外层已成为钢的组织,而内层还是白口铁,实际上成为钢和铁共存于同一工件中的复合组织。铜绿山出土铁锄、铁斧,经过氧化脱碳并析出部分石墨,属于白心可锻铸铁。湖南长沙出土铁臿外形端正,制作精细,壁厚仅1—2毫米左右,是以铁素体和珠光体为基体的黑心可锻铸铁

,湖南长沙出土的铁臿,都是用白口铁经过柔化处理而得到的可锻铸铁。石家庄出土铁斧和辉县出土铁臿,由于在氧化气氛下进行脱碳处理,铸件的外层已成为钢的组织,而内层还是白口铁,实际上成为钢和铁共存于同一工件中的复合组织。铜绿山出土铁锄、铁斧,经过氧化脱碳并析出部分石墨,属于白心可锻铸铁。湖南长沙出土铁臿外形端正,制作精细,壁厚仅1—2毫米左右,是以铁素体和珠光体为基体的黑心可锻铸铁

。

。

从春秋、战国之际到战国时期,铸铁柔化处理技术还处于初期阶段,固然已经出现白心和黑心两种可锻铸铁件,但多数是脱碳不完全的钢铁复合件。到西汉中期以后,由于冶铁业实行官营,这种技术得到进一步的发展。不但工艺比较成熟,而且分布地域遍及全国。从已发掘的汉代冶铁遗址来看,西汉中期以后的官营冶铁作坊,已经普遍采用这种技术作为常规工艺方法。脱碳不完全的白心可锻铸铁已较少见,黑心可锻铸铁多数以铁素体——珠光体基体为主,以适应铁农具必须具有较高强度和耐磨性的要求。

从河南巩县铁生沟和南阳市北关瓦房庄两个汉代冶铁遗址所出铁器来分析检验,可以看到汉代农具主要采用可锻铸铁。瓦房庄所出经过检验的12件铁农具中,有9件是可锻铸铁,两件是铸铁脱碳钢,另一件是白口铁。铁生沟所出一件铁

,经鉴定也是可锻铸铁。这表明不论像铁生沟那样以炼铁为主、兼营锻铸的联合作坊,或是像瓦房庄那样铸铁、锻铁而不炼铁的冶铸作坊,都已普遍采用这种铸铁柔化技术。从质量上看,当时制作这种可锻铸铁的技术已相当稳定。河南出土的这类可锻铸铁制品,退火石墨的形状多数比较规整,呈典型的团絮状,而且分布均匀。在检验的试样中,从未见到铸件边缘部分有因氧化过烧而造成的黑色氧化铁,在铸件中心部分也极少见到有残存的莱氏体。可见汉代这方面的技术,从熔化铁液、制备泥范、浇注成形,到高温退火和出炉冷却,各个工艺环节的进行都是比较正常而稳定的,操作技术是高度熟练而精细的。白心可锻铸铁和黑心可锻铸铁比较,在性能上黑心的要比白心的强些,在制作技术上黑心的要比白心的困难些。而汉代冶铁工人已经能够在使用高碳低硅白口铸铁的生产条件下,制作出多数属于黑心的可锻铸铁,这是难能可贵的。汉代的可锻铸铁,除了少数石墨较为粗大或者形成较粗的珠光体(可能由于退火周期过长)以外,不少工件已和现代可锻铸铁无本质的区别。汉代的黑心可锻铸铁,也和现代的工艺要求差不多,除少数是铁素体基体外,多数是铁素体——珠光体基体或珠光体基体的黑心可锻铸铁。看来当时已能采取适当措施来控制铸件的金属组织,改进机械性能,以达到制造较高强度和耐磨性能的工具的要求

,经鉴定也是可锻铸铁。这表明不论像铁生沟那样以炼铁为主、兼营锻铸的联合作坊,或是像瓦房庄那样铸铁、锻铁而不炼铁的冶铸作坊,都已普遍采用这种铸铁柔化技术。从质量上看,当时制作这种可锻铸铁的技术已相当稳定。河南出土的这类可锻铸铁制品,退火石墨的形状多数比较规整,呈典型的团絮状,而且分布均匀。在检验的试样中,从未见到铸件边缘部分有因氧化过烧而造成的黑色氧化铁,在铸件中心部分也极少见到有残存的莱氏体。可见汉代这方面的技术,从熔化铁液、制备泥范、浇注成形,到高温退火和出炉冷却,各个工艺环节的进行都是比较正常而稳定的,操作技术是高度熟练而精细的。白心可锻铸铁和黑心可锻铸铁比较,在性能上黑心的要比白心的强些,在制作技术上黑心的要比白心的困难些。而汉代冶铁工人已经能够在使用高碳低硅白口铸铁的生产条件下,制作出多数属于黑心的可锻铸铁,这是难能可贵的。汉代的可锻铸铁,除了少数石墨较为粗大或者形成较粗的珠光体(可能由于退火周期过长)以外,不少工件已和现代可锻铸铁无本质的区别。汉代的黑心可锻铸铁,也和现代的工艺要求差不多,除少数是铁素体基体外,多数是铁素体——珠光体基体或珠光体基体的黑心可锻铸铁。看来当时已能采取适当措施来控制铸件的金属组织,改进机械性能,以达到制造较高强度和耐磨性能的工具的要求

。

。

东汉以后,这种铸铁柔化技术仍然使用很广。除了小型农具如臿、锄、镢和小型工具如斧之类用可锻铸铁以外,较大的犁铧也开始用可锻铸铁。河北武安午汲古城出土东汉铁犁,就是一件脱碳不完全的白心可锻铸铁

。1974年河南渑池出土一批窖藏汉魏至北朝的铁器,共60多种,4000多件,其中相当一部分采用可锻铸铁制成,如小铁

。1974年河南渑池出土一批窖藏汉魏至北朝的铁器,共60多种,4000多件,其中相当一部分采用可锻铸铁制成,如小铁

是用白心可锻铸铁制成,铲和犁铧用黑心可锻铸铁制成

是用白心可锻铸铁制成,铲和犁铧用黑心可锻铸铁制成

。

。

还值得注意的是,南阳市瓦房庄汉代冶铁遗址的东汉地层中出土的135号铁

,它的石墨组织虽不是出自铸态,而是在高温退火时形成的,但形状规则,接近球状,边缘也很光滑,提高了工件的机械性能。它的抗张强度预计可达40—60公斤/毫米

2

,延伸率4%—8%左右,作为小农具质量相当优良

,它的石墨组织虽不是出自铸态,而是在高温退火时形成的,但形状规则,接近球状,边缘也很光滑,提高了工件的机械性能。它的抗张强度预计可达40—60公斤/毫米

2

,延伸率4%—8%左右,作为小农具质量相当优良

。它的含硫量不高,而石墨组织与现代高硫球墨可锻铸铁相似。远在东汉时代能取得这样的成就,确是值得称许的。

。它的含硫量不高,而石墨组织与现代高硫球墨可锻铸铁相似。远在东汉时代能取得这样的成就,确是值得称许的。

《盐铁论·水旱篇》中记载桑弘羊说:“家人会合,褊于日而勤于用,铁力不销炼,坚柔不和。”又说:“吏明其教,工致其事,则刚柔和,器用便。”这是说,私人聚合众人经营的冶铁业,由于农闲日子少,制作时间仓促,急于制成应用,对熔炼的火候掌握不准,结果制成的铁器坚柔不和,质量不高。官营冶铁业有官吏指导,工匠致力于他们的工作,就能炼制“刚柔和”的铁器,便于作为工具使用。从桑弘羊这段议论,结合西汉官营冶铁作坊遗址出土的铁器来看,可以认为,桑弘羊把“坚柔不和”和“刚柔和”作为鉴别铁工具优劣的标准,就是指铸铁柔化处理技术的水平而言的。这种技术的操作和管理,确实需要经历相当长的时间,必须精心细致地加以管理,如果时间仓促,急于求成,就不可能达到预期的效果。

如果用现代科学技术观点加以分类,我国古代铸铁柔化技术可以分为两种方法:(1)一种方法是在氧化气氛下对铸铁件进行退火脱碳处理。当热处理温度较低、退火时间较短时,成为脱碳不完全的白心可锻铸铁,外层是熟铁和钢的组织,而内层仍为白口组织;当脱碳完全时,白口组织消失,成为质量较好的白心可锻铸铁。这种铸件,战国时已经出现,到西汉中期以后达到成熟阶段。如果适当控制时间和温度,在退火时基本不析出石墨,而使生铁中多余的碳被氧化成气体脱掉,就成为全钢组织,这就是铸铁脱碳钢。这种铸铁脱碳钢,西汉已经出现,到东汉达到成熟阶段。(2)另一种方法是在中性或弱氧化气氛下,对铸件进行长时间高温退火处理,使成为黑心可锻铸铁。根据已经检验的古代铁器来看,战国黑心可锻铸铁大都是铁素体基体,汉代以后,以铁素体——珠光体基体和珠光体——铁素体基体为主。石墨一般呈团絮状,少数呈粗大的菜花状,也还有作球状的。

我国所以能够这样早创造铸铁柔化处理技术,是由于当时生铁冶炼技术进步较快,白口铁比较广泛地用来铸造工具,在铸造和使用白口生铁工具中,逐渐发现了白口生铁长期受热会变得柔韧的规律。西汉中期以后可锻铸铁所以能够普遍达到相当高的水平,是由于官营冶铁作坊采用了大致相同的常规工艺方法。

当时制成可锻铸铁的常规工艺方法,主要有下列四点:

(1) 制成可锻铸铁的坯件,采用了高碳、低硅、薄壁的白口生铁铸件。现代可锻铸铁的坯件,使用高硅低碳的铁水铸成,但在我国古代,则用高碳低硅的白口生铁。可锻铸铁的坯件所以必须用白口生铁,这是因为坯件中如果有片状石墨析出,经过退火,石墨会长大,甚至使得退火处理失败。当时这种白口生铁含碳量相当高,一般在4%以上,很有利于石墨析出;所含硅分虽低,但硫分也低,含铬量大多小于0.01%,对于石墨化过程一般都不起明显的阻碍作用。同时由于这种生铁使用木炭熔炼,生铁中含气量低,含氧化亚铁少,非金属夹杂也较少,金属结晶粒细,比较容易进行退火处理。这时作为坯件的生铁工具的造型特点是,器形较小,薄壁而作嵌刃式(即所谓“铁口”),或者带銎。因为铸件壁薄,冷却快,内应力大,退火时可生成较多的石墨核心,从而可以细化石墨。如果器形过大,必然具有较大的厚壁,退火处理将十分困难,不可能达到完全退火的目的。

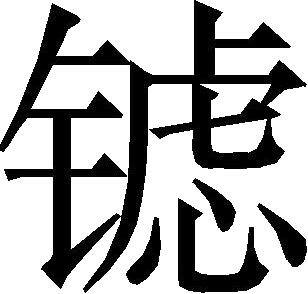

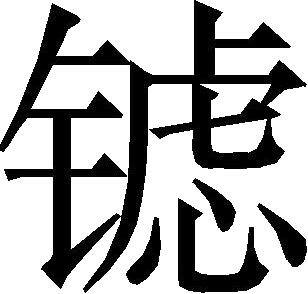

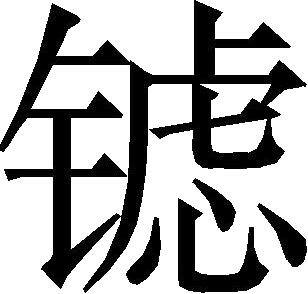

(2) 使用铁范铸造生铁铸件,可以保证取得薄壁的白口生铁。战国中晚期已较多使用铁范铸造铁器,到西汉中期以后,铁范为官营冶铁作坊所普遍应用,近年来南阳、巩县、郑州、莱芜、镇平等地冶铁遗址都出土有大量铁范或翻制铁范用的陶模。同时各地出土的铁农具和手工工具如铁

、铁锄、耧铧、犁铧、镰、斧等,有相当数量是用铁范浇注而成。使用铁范浇注铁器,由于铁范导热性良好,浇注后冷却速度快,可以保证取得白口生铁。又由于范壁厚度一致,使铸件冷却速度均匀,可以得到薄壁而结晶良好的铁器。而且使用金属型铸件,石墨化核心可以大为增加。所有这些,都有助于进行退火处理时加速石墨化,从而取得可锻铸铁。从出土的汉、魏可锻铸铁工具来看,大多数壁厚3毫米,有的仅1.5—1.6毫米,这是为了适应退火处理工艺的需要。要取得这样薄壁的铸件,在当时手工业技术条件下,必须采取一系列的工艺措施,例如顶浇、预热铸型、提高铁水温度等等。

、铁锄、耧铧、犁铧、镰、斧等,有相当数量是用铁范浇注而成。使用铁范浇注铁器,由于铁范导热性良好,浇注后冷却速度快,可以保证取得白口生铁。又由于范壁厚度一致,使铸件冷却速度均匀,可以得到薄壁而结晶良好的铁器。而且使用金属型铸件,石墨化核心可以大为增加。所有这些,都有助于进行退火处理时加速石墨化,从而取得可锻铸铁。从出土的汉、魏可锻铸铁工具来看,大多数壁厚3毫米,有的仅1.5—1.6毫米,这是为了适应退火处理工艺的需要。要取得这样薄壁的铸件,在当时手工业技术条件下,必须采取一系列的工艺措施,例如顶浇、预热铸型、提高铁水温度等等。

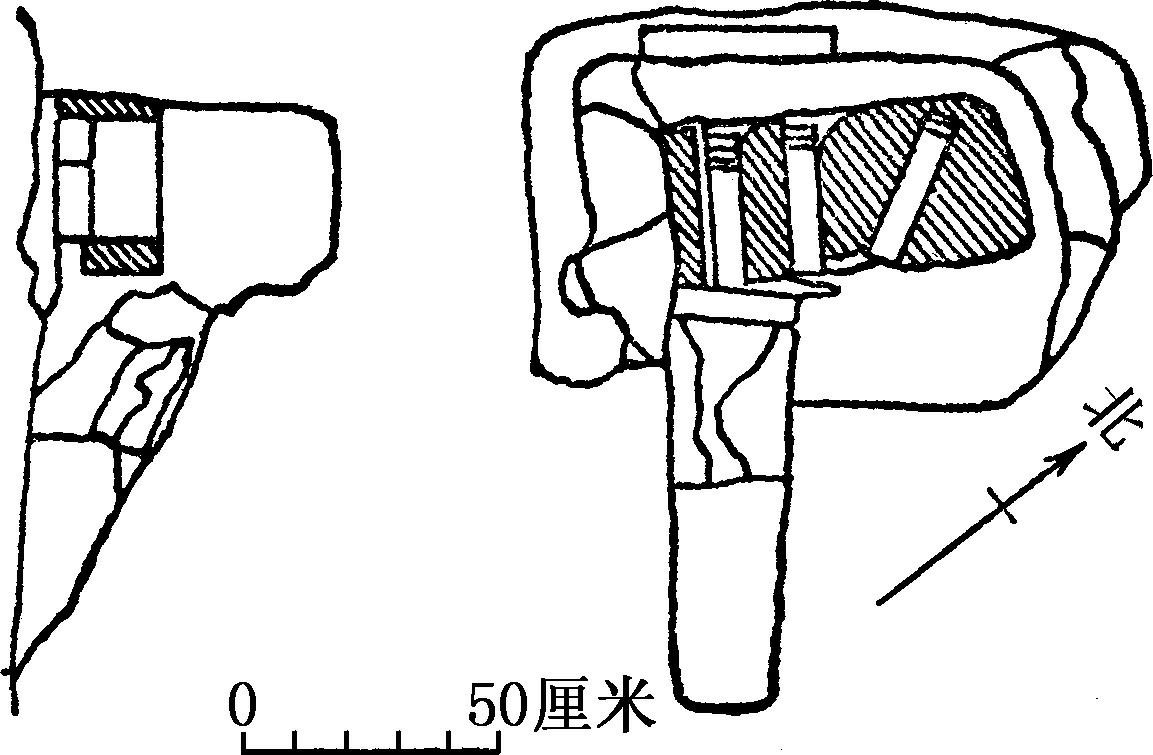

(3) 把薄壁白口铁工具套合叠放在加热炉或窑中,成批进行退火处理。已发现的汉代冶铁遗址中,有成百件铁工具套合叠放在一起的。金相检验中多次发现这些铁工具的銎底的脱碳程度,比銎壁外侧为甚,这一现象,当是由于同类铁工具交叉叠放,銎壁外侧受到保护,而銎底较多接触炉气的结果。巩县铁生沟冶铁遗址中发现有西汉后期15号地坑式加热炉一座

。华觉明先生认为:“巩县铁生沟汉代地坑式加热炉,结构相当讲究,炉底和侧壁都设有火道,热能利用和温度分布比较合理,采用这样的退火设施,就有可能获得该遗址出土铁

。华觉明先生认为:“巩县铁生沟汉代地坑式加热炉,结构相当讲究,炉底和侧壁都设有火道,热能利用和温度分布比较合理,采用这样的退火设施,就有可能获得该遗址出土铁

、铁铲那样质量良好的韧性铸铁件。北京农业机械厂采用地坑式退火炉,生产壁厚为1.5—2.5毫米的韧性铸铁,效果很好,认为操作方便,温度均匀,适用于小批量生产”

、铁铲那样质量良好的韧性铸铁件。北京农业机械厂采用地坑式退火炉,生产壁厚为1.5—2.5毫米的韧性铸铁,效果很好,认为操作方便,温度均匀,适用于小批量生产”

。

。

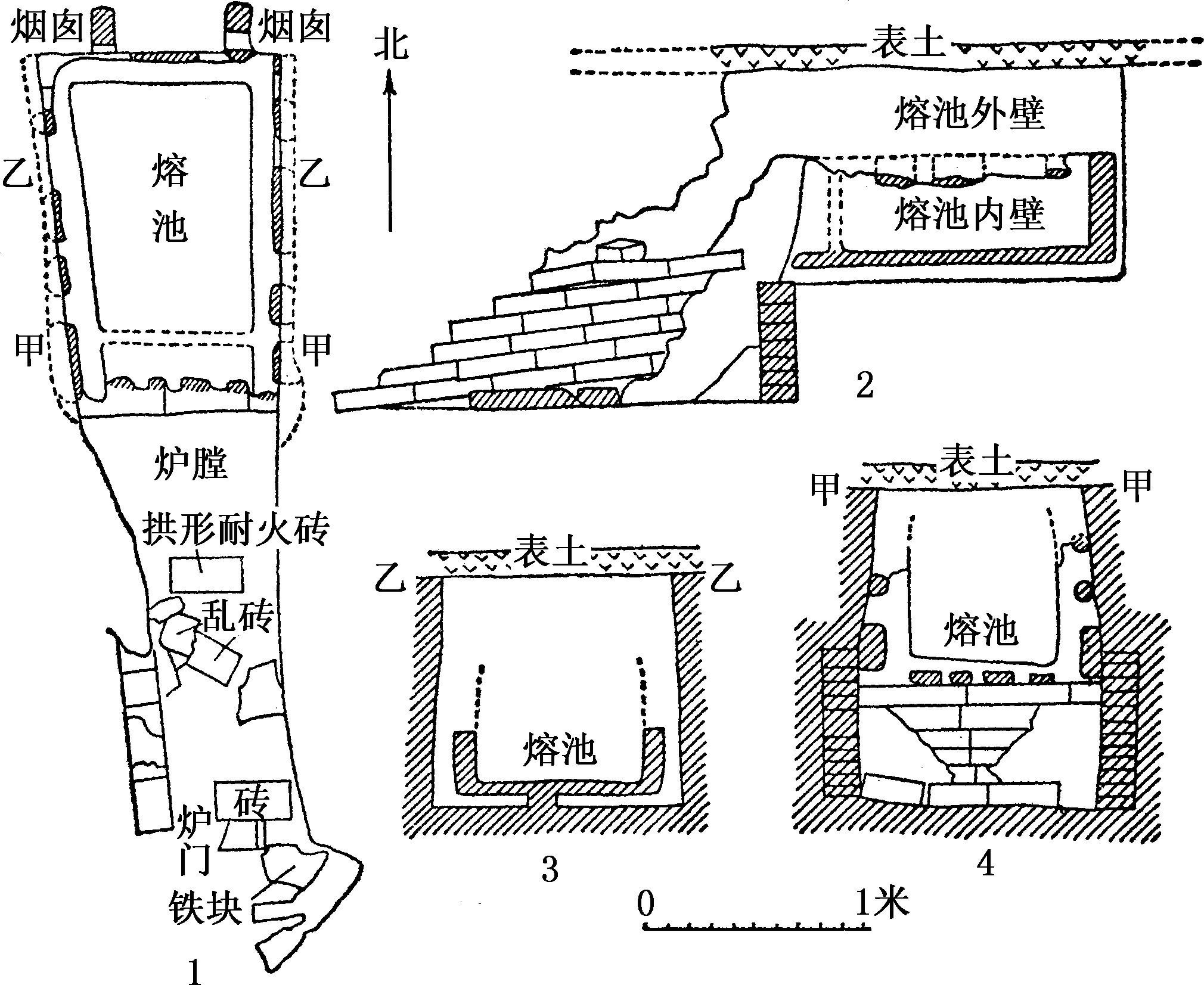

巩县铁生沟发现西汉后期地坑式加热炉,长方形,长3.47米,宽0.83米,最深处0.8米。炉门向南。其结构可分为加热室(原报告作“熔池”)、燃烧室(原报告作“炉膛”)、炉门、烟囱四部分。(1)加热室,平面作长方形,长1.47米,宽0.83米,深0.8米。位于炉的后半部。它高于燃烧室0.54米。加热室的壁分内外两层。外壁即建炉时所挖长方坑,坑壁涂抹一层草拌泥。东西两壁向内倾斜,因而炉底南北两端都较上口为宽。内壁及炉底用长方耐火砖垒砌而成。在内外两壁之间留出宽约8厘米的空间,其间并以红色耐火砖砌成条状火道。火道的南端和燃烧室连接,并砌有洞口。底部也同样有夹层,从北到南砌成四个长方形条状火道。这些条状火道的北端和烟囱相连。(2)燃烧室平面也作长方形,长2米,宽0.61—1米,残深0.78米。位于加热室的前半部,低于加热室0.54米。壁用红色耐火砖平卧交错垒砌,砖上涂有草拌耐火泥,被火烧成绿色,如玻璃状。炉底铺一层白石灰。根据炉内发现的拱形耐火砖,推知顶部为拱形。壁砖长27厘米,宽13.5厘米,厚7厘米。拱形砖长30—34厘米,宽16.7厘米,厚8厘米,弧度2.7厘米。(3)炉门在燃烧室的南端,已损毁,仅发现长25厘米、宽20厘米的长方形铁板一块。炉门外向南1米地方堆有一片木炭灰,因此估计这个炉的燃料主要是木炭。(4)烟囱位于加热室的最北端,它是就地掏挖成的两个并列的烟囱,烟囱内上方下圆,并敷有耐火泥。烟囱下部和加热室内两层炉壁间的火道相通,可以通风和出烟。烟囱上部已残,东边一个口部长0.13米,宽0.12米,下部直径0.12米,由口到底部深0.98米。西边的一个口长0.18米,宽0.1米,下部直径0.1米

(参看图2-2)。

(参看图2-2)。

图2-2 巩县铁生沟西汉冶铁遗址15号地坑式加热炉平面图、剖面图

从这种地坑式加热炉的结构来看,它的加热退火方法是:先在燃烧室中装好燃料,并把需要退火的铁工具套合叠放入加热室内,然后在炉门处点火燃烧,并加以鼓风,使燃烧室内产生大量火焰和热能,通过炉底和侧壁的火道通入加热室,并从烟囱通入空气,使加热室内火力旺盛,温度分布均匀而持久不变。这种加热炉的顶部砌成密封式拱券形,燃烧停止后,听其自然冷却,还可以有一段保温时间,从而取得良好的退火效果。

(4) 退火工艺的操作已有一定的规范。20世纪初叶,使用“欧法”制成白心可锻铸铁,退火时间为144—240小时(6—10昼夜);使用“美法”制成黑心可锻铸铁,退火时间为192小时(8昼夜)。我国古代制成可锻铸铁的退火时间该和这相当。退火温度如果低于760—780度时,石墨化就难以进行,因此这是退火温度的下限。温度到850度以上,石墨化进行就较速,因此汉魏多数可锻铸铁的退火顶温当在850—950度之间。个别的顶温可能达到1000度。华觉明先生对汉魏可锻铸铁的退火工艺作了分析:

汉魏韧性铸铁大都为铁素体——珠光体基体。珠光体多数呈粗大片状,说明第一阶段石墨化时间偏长。为彻底消除白口组织,必须有充分的保温时间,使碳原子扩散,渗碳体完全分解,但在分解后又延续时间,则将导致珠光体长大,第二阶段石墨化时难以再分解。

纯铁素体基体之极少存在,和基体中珠光体比例一般偏高,说明第二阶段石墨化进行得很不充分。看来是随炉自然冷却而没有在临界点上进行保温。少数以珠光体为基体的铸件,可能采用了提前停炉,使快速冷却的措施,借以获得强度高、耐磨的器件(但韧性较差)。

表皮脱碳层一般较薄,均在现行标准的一级以内。在被检验的器件中,迄未发现有因温度过高、强烈氧化而造成过烧氧化铁沿、粗大铁素体晶解分布等严重缺陷,说明采用了有效的保护措施(泥涂、用砂覆盖等),温度控制较好。就技术难度来说,黑心韧性铸铁的要求为严,波动稍大,不是脱碳便是发生增碳。……我们在汉魏时期即能稳定地进行黑心韧性铸铁的生产,确实是了不起的技术成就。

战国、秦、汉间创造和发展的铸铁柔化处理技术,使得用生铁铸造的工具(特别是农具)转变为可锻铸铁,增强了这些工具的抗拉强度、耐磨性、韧性以及抗冲击能力,这就大大有助于生产效能的提高,大大有助于生产力的发展。战国、秦、汉时代正当我国封建社会初期,当时社会经济所以能够高度发展,创造出灿烂的物质精神文化,该与当时生产力的发展有关,也该与当时生铁冶铸技术的快速发展和铸铁柔化处理技术的推广有密切关系。

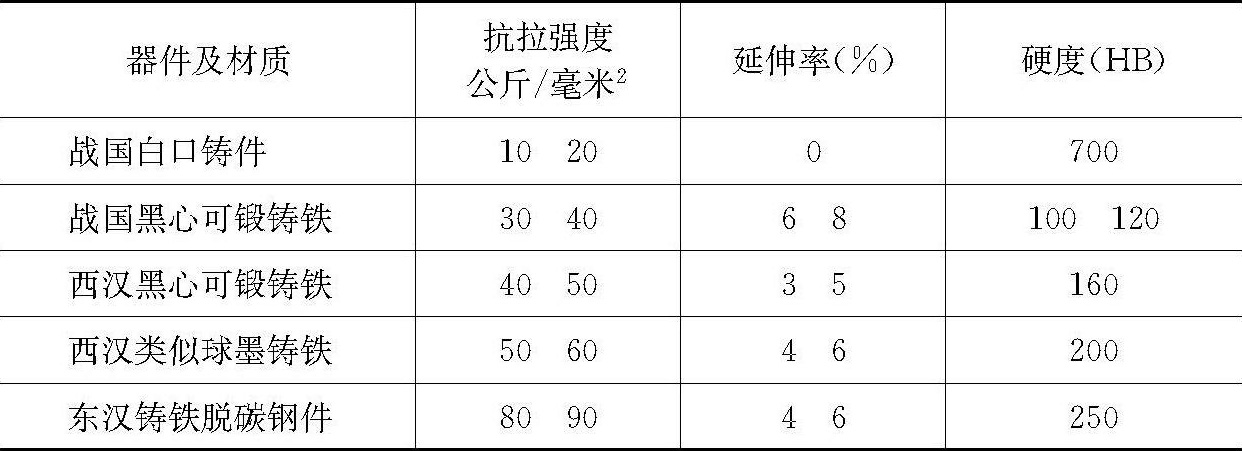

为了便于了解可锻铸铁的机械性能的改进,兹将战国、两汉铸铁件的机械性能列为比较表如下:

战国、两汉铸铁件机械性能比较表(估计值)

(此表采自华觉明《汉魏高强度铸铁的探讨》)

战国中期以后,我国已能生产白口和灰口混合的麻口铁制成品。例如铜绿山出土战国中晚期铁锤中就有片状石墨存在;山东莱芜发现窖藏的西汉前期铁范,具有麻口铁组织,中间部分相当于白口铁,两侧部分夹有片状石墨,相当于灰口铁;河北满城2号汉墓出土西汉中期铁犁铧也具有这种组织。又如河南渑池窖藏汉魏到北朝铁器中,铁锛和六角轴承都具有麻口铁组织。铁锛刃部的外层为白口铁,中间部分为灰口铁。六角轴承的表面为白口层,向内为麻口层,占三分之二左右,最内部为灰口层。这种铁器可能在预热的铁范中铸成,表层因冷却速度较快而为白口,内部因冷却速度缓慢而成为麻口或灰口。

至迟到西汉中期,我国已能生产低硅灰口铁制成品。河北满城1号汉墓出土的铁器中,对需要强度和韧性的

是用可锻铸铁的,而对需要承载能力、润滑和耐磨性能的车上的锏(轴承)则用灰口铸铁(参看图版4)。河南南阳瓦房庄汉代冶铁遗址也出土有东汉用来浇铸铁釜的灰口铁浇口,经化验,是高磷的灰口铁,含磷0.7%(参看图版5)。说明当时已懂得用这种流动性较好的铸铁来浇注薄壁器物。在河南渑池窖藏铁器中,也有一部分是用灰口铸铁制成的,如箭头范、铧范以及臿等。铧范含碳2.31%,接近现代高强度铸铁(含碳2.8%—3%),但含硅量低,只有0.21%。这些灰口铸铁的石墨片的大小和分布,都比较合理。说明汉魏至北朝时期,劳动人民在制造和控制灰口铸铁的工艺上,已经积累了丰富的经验。

是用可锻铸铁的,而对需要承载能力、润滑和耐磨性能的车上的锏(轴承)则用灰口铸铁(参看图版4)。河南南阳瓦房庄汉代冶铁遗址也出土有东汉用来浇铸铁釜的灰口铁浇口,经化验,是高磷的灰口铁,含磷0.7%(参看图版5)。说明当时已懂得用这种流动性较好的铸铁来浇注薄壁器物。在河南渑池窖藏铁器中,也有一部分是用灰口铸铁制成的,如箭头范、铧范以及臿等。铧范含碳2.31%,接近现代高强度铸铁(含碳2.8%—3%),但含硅量低,只有0.21%。这些灰口铸铁的石墨片的大小和分布,都比较合理。说明汉魏至北朝时期,劳动人民在制造和控制灰口铸铁的工艺上,已经积累了丰富的经验。

现在生产灰口铸铁,其含硅量一般要求在1%—3.5%之间,因为硅能促使铸铁中碳变成片状石墨而使其断口呈暗灰色。如果含硅量低于1%,在一般生产条件下就很难获得灰口铁。值得注意的是,我国古代有过很多含硅量低于1%的灰口铸铁,看来是采用了一种特殊的工艺。很可能是在铸范外面采取了特殊的保温措施,例如使用预热范或者在浇注后立即放到专门的炉子中去,造成极其缓慢的冷却过程,从而获得低硅低碳的灰口铸铁。因为冷却速度对铸铁中石墨化的影响很大,冷却愈慢,愈有利于石墨化,也就愈容易获得灰口铁

。

。

更值得注意的是,巩县铁生沟汉代冶铁遗址中出土的一件铁

,经检验,有形状十分良好的球状石墨,有明显的石墨核心和放射性结构,与现行球墨铸铁国家标准一类A级石墨相当(参看图版6)。还有河南渑池窖藏汉魏铁器中,257号“陵右”Ⅱ式斧,大部分组织相当于0.4%碳钢,但在銎部发现有相当于现代球墨铸铁中的球状石墨,在平均厚约3.2毫米、总长50毫米的U形截面上,发现有直径约20微米的球墨约30颗(参看图版7)。现在制造球墨铸铁的新工艺,是在试验使用金属镁和稀土金属作球化剂成功以后,才得到推广的。远在汉代,当然不可能使用这种球化剂。因此进一步搞清楚当时制造低硅灰口铁和球墨铸铁的工艺,对于今天改进铸铁的生产工艺,具有重要的现实意义。

,经检验,有形状十分良好的球状石墨,有明显的石墨核心和放射性结构,与现行球墨铸铁国家标准一类A级石墨相当(参看图版6)。还有河南渑池窖藏汉魏铁器中,257号“陵右”Ⅱ式斧,大部分组织相当于0.4%碳钢,但在銎部发现有相当于现代球墨铸铁中的球状石墨,在平均厚约3.2毫米、总长50毫米的U形截面上,发现有直径约20微米的球墨约30颗(参看图版7)。现在制造球墨铸铁的新工艺,是在试验使用金属镁和稀土金属作球化剂成功以后,才得到推广的。远在汉代,当然不可能使用这种球化剂。因此进一步搞清楚当时制造低硅灰口铁和球墨铸铁的工艺,对于今天改进铸铁的生产工艺,具有重要的现实意义。

在战国、秦、汉时代,冶铸生铁技术已成为主要的炼铁方法,生铁已成为冶铁业的主要产品,但是比较原始的低温还原“块炼法”仍然继续采用,在一定范围内发挥其作用。块炼法的生产效率虽然很低,但是生产设备和工艺远较冶铸生铁简便,便于就地取材和因陋就简。所生产的块炼铁(或称“海绵铁”)含碳量低,便于锻造铁器,还可以用来渗碳制钢,因而成为古代锻造铁器和渗碳制钢的主要原料。在西汉晚期发明炒钢技术(使用生铁炒炼成熟铁或钢铁)以前,固然是锻铁和制钢的惟一原料,即使在炒钢技术发展起来以后,块炼铁也没有被完全排挤掉,仍然被用作某些制成品的重要原料。

块炼法生产的块炼铁,含碳量很低,含有较多夹杂物(由氧化铁和硅酸盐组成的共晶体),例如江苏六合程桥2号东周墓出土的铁条,就是块炼铁制成,第一章第二节已经谈到。湖北大冶铜绿山古矿井出土的铁耙和铁钻也都是用块炼铁制成。铁耙含碳量为0.1%,铁钻含碳量为0.06%。河北易县燕下都44号战国晚期墓葬出土的19号铁剑(带有铜剑首残部),铁部长697毫米,是迄今发现的铁剑(不包括钢剑)中最长的,其含碳量在0.05%左右。这种块炼铁不仅含碳量很低,硅、锰、硫等其他元素的含量也都很低,因此性能柔软,易于锻造器物,缺点是不刚强、不耐用,但是经过渗碳处理成钢以后,就能克服这个缺点。所以在战国以后很长一段时间,在大量生产铸铁的同时,也还生产块炼铁,用来作为锻造铁器和渗碳制钢的原料。

巩县铁生沟西汉冶铁遗址曾发现块炼铁炉三座。以14号炉为例:建炉前先把地面夯实,然后从夯打的地面上向下挖成长方形的坑。坑深0.5米,长0.69米,宽0.32米。周壁涂耐火泥一层。在坑口周围砌有灰色耐火砖。炉腔中部有三块侧砖,纵砌于前后两壁之间作为炉齿。炉齿之间以及它与坑底之间都保留一定的空间。另外在炉身的东南方开挖一沟,作为火门。沟底呈斜坡状,长0.82米,宽0.25米,最深处0.59米,用以燃火或通风。根据炉基周围的痕迹观察,此炉呈椭圆形,上部原有大口,高出地面约1米左右,长1.18米,宽0.78米。在炉底(炉齿下面)发现有很多黑色灰烬和冶炼时剥落的小铁块。在火门附近还发现有块炼铁(参看图2-3)

。其炼法,据推测可能是先在炉齿的下部装满木柴或木炭(从炉门装入),然后把燃料和铁矿石从上部炉口分层装入炉腔,再在火门点火燃烧。由于火道处可以自然通风,加上炉口的抽力和火道对流,就可以保证炉内火力旺盛。由于温度不高,只能使铁矿石还原为块炼铁。

。其炼法,据推测可能是先在炉齿的下部装满木柴或木炭(从炉门装入),然后把燃料和铁矿石从上部炉口分层装入炉腔,再在火门点火燃烧。由于火道处可以自然通风,加上炉口的抽力和火道对流,就可以保证炉内火力旺盛。由于温度不高,只能使铁矿石还原为块炼铁。

图2-3 巩县铁生沟西汉冶铁遗址14号块炼铁炉的平面图、剖面图

总的说来,上述封建社会前期炼铁工艺的多方面发展,是适应当时制作生产工具所需的各种不同性能的钢铁材料的要求的。从各地汉代遗址出土的铁器来看,对于需要强度和韧性的铁农具,主要用的是可锻铸铁件;对于抗冲击能力要求更高的手工工具和兵器,则分别选用铸铁脱碳钢或其他钢件;轴套、轴承、铁釜、铁范则仍采用白口铁或灰口铁,而锻造铁器或渗碳制钢,则仍采用块炼铁。综观我国封建社会前期的炼铁技术,从战国初期经历战国中、晚期至西汉前期的大发展,已经达到了相当成熟的水平。不仅能生产白口铁、麻口铁和灰口铁,还能生产白心和黑心可锻铸铁,而且能够有效地根据性能应用于制造不同要求的农具、手工工具和兵器以及日常生活用品。直到今天,世界上的生铁产品,除了合金铸铁和20世纪40年代开始发展的球墨铸铁以外,仍然是这样几种基本品种。而我国制造这几种基本品种的工艺技术的发明,比欧洲要早两千年左右。

[1]

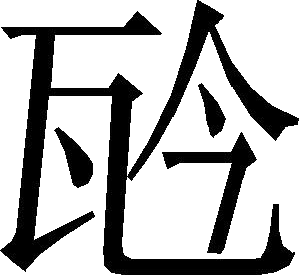

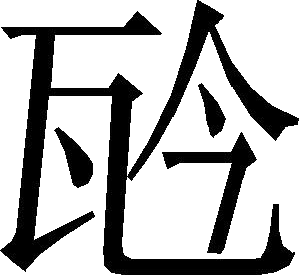

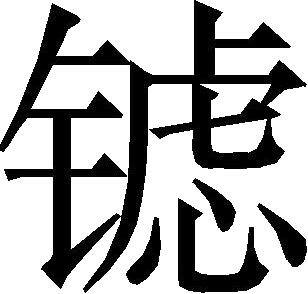

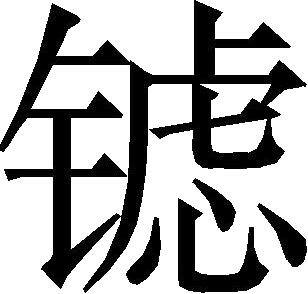

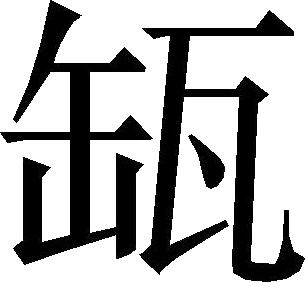

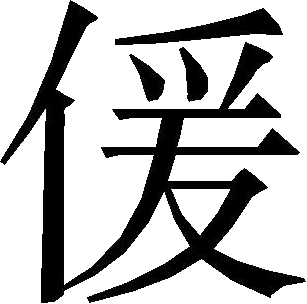

《说文解字》说:“

,冶橐榦也。”“

,冶橐榦也。”“

”或误作“肣”、“

”或误作“肣”、“

”,《广韵》说:“肣,排囊柄也。”《五音集韵》说:“

”,《广韵》说:“肣,排囊柄也。”《五音集韵》说:“

,排囊柄也。”段玉裁《说文解字》注说:“冶橐谓排橐,……冶者以韦囊鼓火,《老子》之所谓橐龠也。其所执之柄曰

,排囊柄也。”段玉裁《说文解字》注说:“冶橐谓排橐,……冶者以韦囊鼓火,《老子》之所谓橐龠也。其所执之柄曰

。榦犹柄也。

。榦犹柄也。

或讹作肣,而《广韵》以‘排囊柄’释之,《玉篇》以‘似瓶有耳’释

或讹作肣,而《广韵》以‘排囊柄’释之,《玉篇》以‘似瓶有耳’释

。……排橐之柄,古用瓦为之,故字从瓦。后乃以木为之,故集韵作‘

。……排橐之柄,古用瓦为之,故字从瓦。后乃以木为之,故集韵作‘

’,从木。”而陈诗庭《读书证疑》卷3说:“榦即其呼吸之气口,字从今者,皆有舌义,故知其为气口也,当以瓦为之,故字从瓦,形如竹筒,故曰榦曰柄。”当以陈说为是,那么,“

’,从木。”而陈诗庭《读书证疑》卷3说:“榦即其呼吸之气口,字从今者,皆有舌义,故知其为气口也,当以瓦为之,故字从瓦,形如竹筒,故曰榦曰柄。”当以陈说为是,那么,“

”也就是瓦制的“龠”了。《文物》1960年第1期周萼生:《汉代冶铸鼓风设备之一——

”也就是瓦制的“龠”了。《文物》1960年第1期周萼生:《汉代冶铸鼓风设备之一——

》一文有相同的见解。

》一文有相同的见解。

[2]

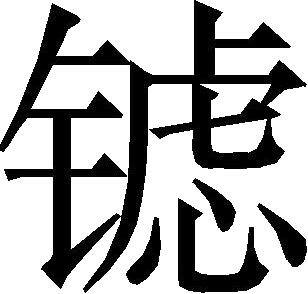

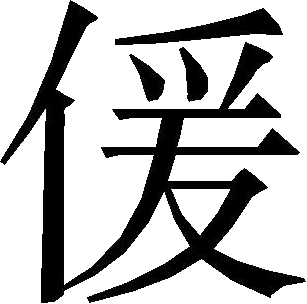

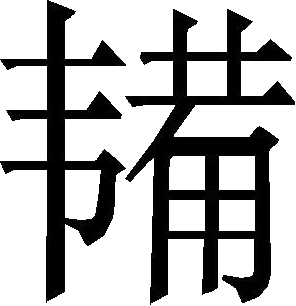

《庄子·大宗师篇》说:“皆在

锤之间耳。”《淮南子·本经篇》说:“鼓橐吹埵,以销铜铁。”《淮南子·齐俗篇》说:“

锤之间耳。”《淮南子·本经篇》说:“鼓橐吹埵,以销铜铁。”《淮南子·齐俗篇》说:“

橐埵坊设,非巧冶不能以冶金。”《论衡·量知篇》说:“铜锡未采,在众石之间,工师凿掘,

橐埵坊设,非巧冶不能以冶金。”《论衡·量知篇》说:“铜锡未采,在众石之间,工师凿掘,

橐铸铄乃成器。未更

橐铸铄乃成器。未更

橐,名曰积石。”

橐,名曰积石。”

[3]

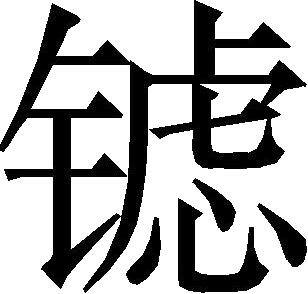

《墨子·备突篇》说:“城百步,一突门。……门旁为橐,充灶伏柴艾,寇即入,下轮而塞之,鼓橐而熏之。”《备穴篇》说:“置井中,使聪耳者伏罂而听之,审知穴之所在,凿穴迎之;……穴内口为灶,令如窰,令容七八员(丸)艾,左右窦皆如此。灶用四橐,穴且遇,以颉皋(桔橰)冲之,疾鼓橐熏之。必令明习橐事者,勿令离灶口。……穴则(即)遇,以版当之,……凿其窦,通其烟,烟通,疾鼓橐以熏之。”又说:“具

橐,橐以牛皮,

橐,橐以牛皮,

有两

有两

,以桥(桔橰)鼓之百十,……然(燃)炭杜之,满

,以桥(桔橰)鼓之百十,……然(燃)炭杜之,满

而盖之,毋令气出。适(敌)人疾近吾穴,……即以伯(倚)凿而求通之。”又说:“凿井城上,为三四井,内新甀井中,伏而听之,审知穴之所在,穴而迎之,穴且遇,为颉皋,……用颉皋冲之,灌以不洁十余石,趣伏此井中,置艾其上七八员(丸),盆盖井口,毋令烟上泄,旁其橐口,疾鼓之。”又说:“当穴者客争伏门,转而塞之为窰。容三员(丸)艾者,令其突入伏尺,伏傅突一旁,以二橐守之。”(文中错字,据孙诒让《墨子闲诂》校正。)《墨子·节用上篇》说“有与侵就

而盖之,毋令气出。适(敌)人疾近吾穴,……即以伯(倚)凿而求通之。”又说:“凿井城上,为三四井,内新甀井中,伏而听之,审知穴之所在,穴而迎之,穴且遇,为颉皋,……用颉皋冲之,灌以不洁十余石,趣伏此井中,置艾其上七八员(丸),盆盖井口,毋令烟上泄,旁其橐口,疾鼓之。”又说:“当穴者客争伏门,转而塞之为窰。容三员(丸)艾者,令其突入伏尺,伏傅突一旁,以二橐守之。”(文中错字,据孙诒让《墨子闲诂》校正。)《墨子·节用上篇》说“有与侵就

橐攻城野战死者,不可胜数”,孙诒让《墨子闲诂》认为“

橐攻城野战死者,不可胜数”,孙诒让《墨子闲诂》认为“

”是“伏”之误。《韩非子·八说篇》也说:“干城拒冲,不若堙穴伏橐。”所谓“堙穴伏橐”,便是指这种地道战术和防御地道的战术。

”是“伏”之误。《韩非子·八说篇》也说:“干城拒冲,不若堙穴伏橐。”所谓“堙穴伏橐”,便是指这种地道战术和防御地道的战术。

[4]

《墨子·备穴篇》毕沅注说:“《通典·守拒法》云:‘审知穴处,助凿迎之,与外相遇,即就以干艾一石,烧令烟出,以板于外,外密复穴口,勿令烟泄,仍用

袋鼓之。即其遗法。’”

袋鼓之。即其遗法。’”